Изобретение относится к выращиванию из расплава монокристаллов германия в температурном градиенте с использованием нагревательного элемента, погруженного в расплав.

Известен способ выращивания германия путем замерзания в вертикальном градиенте, применяемый с целью повышение микро- и макронеоднородности распределения легирующей примеси, в котором для создания осевого теплового потока и уменьшения интенсивности течения расплава используется графитовый блок, расположенный выше расплава (патент РФ № 2199615, С30В 11/00, 11/02, 30/08) [1]. Этот способ приводит к микро однородности кристалла в объеме на уровне 1.5-2% и к отсутствию полос роста за счет малой интенсивности течения расплава и близкой к плоской формы фронта кристаллизации. Недостаток этого способа заключается в том, что его нельзя применить к росту кристаллов относительно больших размеров. Указанные выше результаты были получены для кристаллов диаметром 23 мм и высотой 40 мм. Ограничения по размеру связаны с тем, что при нагреве всей системы с боковой поверхности, как это предусмотрено в патенте, малые радиальные тепловые потоки, обеспечивающие малую интенсивность течения расплава, можно получить с помощью пассивного высокотеплопроводного блока, расположенного выше расплава, только при малом диаметре кристалла, а сохранить одинаковую (близкой к плоской) форму фронта кристаллизации на значительной длине растущего кристалла нельзя в принципе, так как нельзя в принципе получить осевой тепловой поток вдоль всей оси системы при таком способе нагрева. Для германия такой способ решения задачи ограничен тем, что теплопроводность расплава германия близка к теплопроводности графитового выравнивающего блока и при размерах системы, превышающих некоторые критические размеры, способ перестает работать и не отличается от традиционного метода Бриджмена или замерзания в вертикальном градиенте.

Известны способы, методы и устройства для выращивания монокристаллов из расплава в которых используется нагреватель, погруженный в расплав (см. например, патенты US 5,047,113 С30В 11/02, 1989 [2], и RU № 1800854 [3]). Однако эти изобретения не учитывают особенностей выращивания германия и не предназначены непосредственно для роста однородных монокристаллов германия.

Известен способ, в котором для роста кристаллов германия на затравку используется нагреватель, погруженный в расплав (A.G.Ostrogorsky, H.J.Sell, S.Scharl and G.Muller, Convection and segregation during growth of Ge and InSb crystals by the submerged heater method, Journal of Crystal Growth, 128 (1993) 201-206) [4]. Эта работа основана на применении метода погруженного нагревателя, SHM, (патент US 5047113, С30В 11/02, 1989). Задача этого способа, также получить осевой поток тепла, малый радиальный градиент температуры и малую интенсивность течения расплава с целью повышения макро - и микрооднородности, а также получить постоянные тепловые условия в ходе роста кристалла. В применении к росту германия осевой поток тепла достигается путем использования погруженного в расплав нагревателя и наличием кольцевого нагревателя, расположенного коаксиально погруженному нагревателю за пределами тигля и играющего роль охранного нагревателя (Journal of Crystal Growth, 128 (1993) 201-206). Постоянство осевого градиента температуры достигается путем поддержания температуры нагревателя, погруженного в расплав. Малые радиальные перепады температуры в расплаве достигаются путем управления кольцевым нагревателем. Повышение продольной макрооднородности достигалось дополнительным легированием зоны расплава под погруженным нагревателем. В результате применения метода были получены монокристаллы германия диаметром до 6 см, которые имели следующие характеристики: поперечная однородность на уровне 10-20%, наилучшая продольная однородность достигала порядка 5% на длине 2 см из 5 см длины кристалла (Journal of Crystal Growth, 128 (1993) 201-206). Таким образом, были получены результаты, показывающие перспективность SHM по сравнению с методом Бриджмена и методом замерзания в градиенте. Однако кристаллы высокого качества получены не были. Ограничивают применение SHM для получения высококачественных монокристаллов германия, следующие недостатки: 1) поддержание постоянной температуры погруженного нагревателя не обеспечивает постоянства осевого градиента температуры в расплаве из-за того, что при росте кристалла меняется тепловое сопротивление системы, 2) использование односекционного погруженного нагревателя и кольцевого охранного нагревателя не обеспечивает автоматически для любой кристаллизуемой системы осевого потока вдоль большей части сечения кристалла, использование такого подхода приводит к тому, что форма фронта кристаллизации зависит от толщины слоя расплава и меняется из-за изменения теплового сопротивления системы в процессе роста, кроме того, из-за действия теплоты кристаллизации форма фронта кристаллизации зависит от скорости роста, 3) высокая теплопроводность расплава (близка к теплопроводности графита) сводит на нет роль графитового блока погруженного в расплав вместо нагревателя (как это сделано в Journal of Crystal Growth, 128 (1993) 201-206), поэтому радиальные перепады по сравнению с методом Бриджмена не уменьшаются при ее использовании, 4) как показано в работах [5-8], характер течения и поперечная макронеоднородность зависят от толщины слоя расплава под погруженным нагревателем, скорости роста и формы фронта кристаллизации, поэтому для каждого конкретного диаметра кристалла и скорости вытягивания существует ограниченный диапазон влияющих параметров, обеспечивающих высокую макрооднородность для методов, использующих погруженный нагреватель, а указанные в Journal of Crystal Growth, 128 (1993) 201-206) параметры не являются оптимальными, 5) наличие конуса и использованный в Journal of Crystal Growth, 128 (1993) 201-206 способ дополнительного легирования зоны под погруженным нагревателем привели к малой длине кристалла, на которой наблюдалась продольная однородность, 6) использование затравки малого диаметра в сравнении с диаметром растущего кристалла приводит к большому размеру конусной части кристалла, где условия кристаллизации существенно не постоянны, уменьшая процент выхода годных.

Известен способ, в котором для роста кристаллов германия на затравку также используется нагреватель, погруженный в расплав (S.V.Bykova, V.D.Golyshev, M.A.Gonik, V.B.Tsvetovsky, E.Balikci, A.Deal, R.Abbaschian, M.P.Marchenko, Igor.V.Frjazinov, V.N.Vlasov, The experimental-numerical investigation of instability of faceted Ge doped by Sb growth on the base of AHP method, Journal of Crystal Growth, 275 (2005) 229-236) [8]. Эта работа основана на применении метода Осевого Теплового потока вблизи Фронта кристаллизации, метод ОТФ, (RU № 1800854, С30В 11/00, 1990 [3]). Этот способ и способ, описанный в [3], являются наиболее близкими к заявляемому способу выращивания кристаллов германия, так как в отличие от [2, 4] используют другой принцип создания осевого теплового потока. В соответствии с этим принципом осевой поток тепла создается только вблизи фронта кристаллизации. Для этого вдоль большей части поперечного сечения растущего кристалла на небольшом расстоянии от предполагаемого положения фронта кристаллизации размещается плоская изотермическая поверхность (RU № 1800854, С30В 11/00, 1990 [3]). Осевой поток тепла и плоская форма изотерм (фронта кристаллизации) реализуются в этом случае на расстоянии h от изотермической поверхности, где h<0.13D, D - диаметр изотермической поверхности. Погруженный нагреватель в способе, описанном в Journal of Crystal Growth, 275 (2005) 229-236 [8] и в RU №1800854, С30В 11/00, 1990 [3], решает задачу создания упомянутой выше плоской изотермической поверхности. Так как в настоящем предложении используется этот же принцип создания осевого теплового потока, то [8] выбран в качестве наиболее близкого аналога.

Недостатком способа кристаллизации использованного в [8] является то, что режимы и условия кристаллизации (Journal of Crystal Growth, 275 (2005) 229-236) не предназначены для получения высококачественных монокристаллов германия, так как способ использовался с целью получения гранного роста и исследования морфологической устойчивости грани [111] германия, что приводило к изменению условий кристаллизации в процессе роста и появлению дефектов.

К недостаткам, присущим традиционным методам выращивания, относятся следующие: большие радиальные градиенты температуры в расплаве и кристалле, большая интенсивность течения расплава, которое для коммерческих размеров является нестационарным (микронеоднородость), изменение условий кристаллизации в процессе роста (макронеоднородность). Роль этих недостатков возрастает с увеличением диаметра растущего кристалла. Эти недостатки в основном устраняются в методах, использующих погруженный нагреватель, однако в существующих реализациях таких методов не реализованы их оптимальные возможности и поэтому условия кристаллизации меняются в процессе выращивания, а кристаллы микро и макронеоднородны.

Технический результат - повышение макро- и микрооднородности распределения легирующей примеси при производстве монокристаллов германия диаметром до 76 мм и увеличение процента выхода годной продукции.

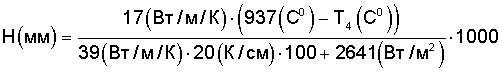

Технический результат в области выращивания легированных монокристаллов германия из расплава в тигле на кристаллографически ориентированную затравку диаметром, равным внутреннему диаметру тигля, в условиях теплового осевого потока вблизи фронта кристаллизации - методом ОТФ с использованием фонового нагревателя и погруженного в расплав двухсекционного ОТФ-нагревателя путем перемещения тигля с затравкой и растущим кристаллом в холодную зону печи относительно ОТФ-нагревателя, поддерживаемого при постоянной температуре, при наличии разных начальных концентраций легирующих примесей в зонах расплава W1 и W2, при толщине слоя расплава в зоне W1 - "h" достигается тем, что для получения кристаллов германия диаметром до 76 мм управление формой фронта кристаллизации ведут одновременно ОТФ- и фоновым нагревателями, при этом в ходе вытягивания кристаллов температуру дна тигля T4(t) уменьшают в соответствии с законом: T4(t)=T4°-a×t, где Т4° - начальное значение температуры, a=v(λp×gradTp+Q)λкр, v - скорость вытягивания кристалла, λp - теплопроводность расплава германия, gradTp - осевой градиент температуры в расплаве, при котором выращивают кристалл, Q - теплота кристаллизации, λкр - теплопроводность кристалла германия, на величину h накладывают условие: h<0.3D, где D - диаметр ОТФ нагревателя, а соотношение начальных концентраций C1 и С2 соответственно в зонах W1 и W2 удовлетворяет условию C1=С2/К, где К - равновесный коэффициент сегрегации для используемой легирующей примеси.

В частности рост кристаллов германия легированных сурьмой и галлием с диаметром 40-51 мм осуществляют в кристаллографических направлениях [111] и [100] со скоростью вытягивания 5-20 мм/час при толщине слоя расплава "h" 8-15 мм в графитовом тигле.

В частности рост кристаллов германия легированных сурьмой и галлием с диаметром 52-76 мм осуществляют в кристаллографических направлениях [111] и [100] со скоростью вытягивания 5-20 мм/час при толщине слоя расплава "h" 10-20 мм в графитовом тигле.

В частности рост кристаллов германия легированных сурьмой и галлием с диаметром до 76 мм осуществляют в кристаллографических направлениях [111] и [100] при разнице температур ОТФ-нагревателя T2-T1, равной 0-2°С, и при разнице температур между боковой поверхностью тигля T3 и температурой ОТФ-нагревателя T2, равной 2-10°С.

В частности рост кристаллов германия легированных сурьмой и галлием с диаметром до 76 мм осуществляют в кристаллографических направлениях [111] и [100] при осевом градиенте температур в расплаве gradTp=5-35°С/см.

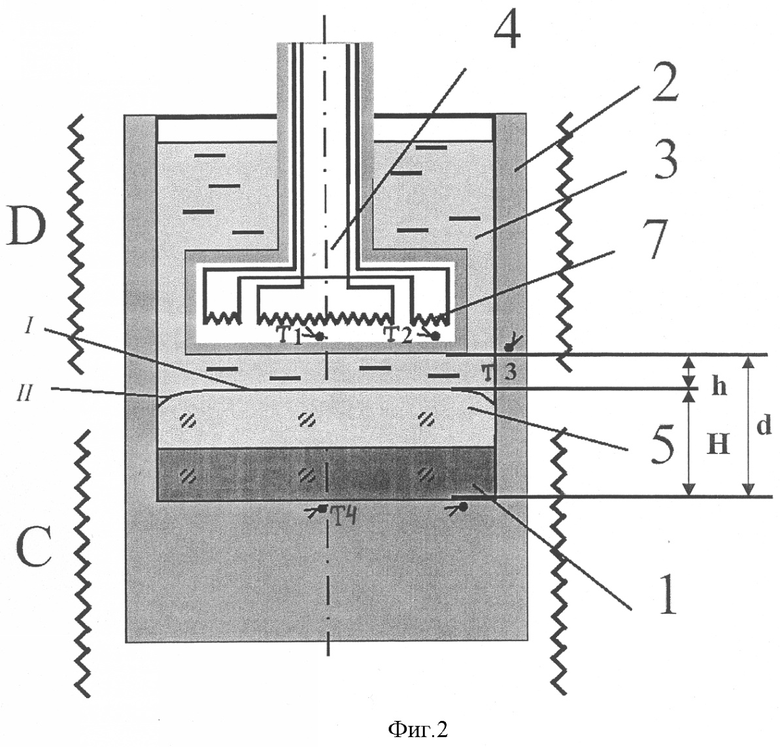

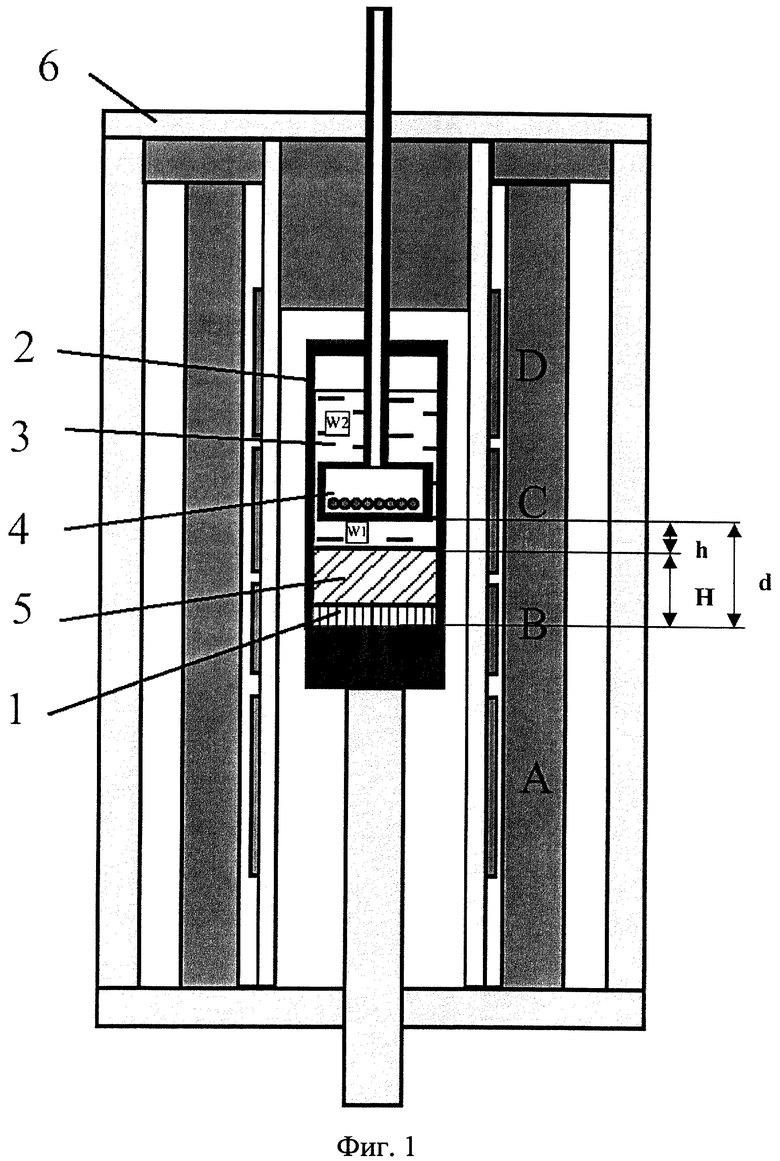

Способ достижения технического результата за счет использования техники ОТФ - выращивания кристаллов поясняется фигурами 1 и 2. Рост кристаллов германия ведут на затравку 1, диаметром равным внутреннему диаметру тигля, в тигле 2 из материала, не взаимодействующего с расплавом 3, с использованием погруженного в расплав двухсекционного нагревателя 4 (ОТФ нагреватель) путем перемещения тигля с затравкой и растущим кристаллом 5 в холодную зону печи относительно закрепленного в корпусе установки 6 ОТФ нагревателя, поддерживаемого при постоянной температуре T1, и используя раздельное легирование зон W1 и W2 (см. фиг.1).

В отличие от известных способов с целью получения в процессе выращивания на большем сечении растущего кристалла плоской формы фронта кристаллизации и слегка выпуклой в расплав формы фронта в области стенок тигля управление формой фронта ведут одновременно двухсекционным ОТФ нагревателем и фоновым нагревателем А, В, С, D. Плоский участок формы фронта кристаллизации I обеспечивается путем поддержания секцией 7 ОТФ нагревателя температуры Т2 равной температуре T1 или немного больше. Выпуклый участок II формы фронта кристаллизации поддерживается за счет фоновых нагревателей А, В, С, D путем поддержания на боковой поверхности тигля в зоне термопары Т3 распределения температуры, обеспечивающего выпуклый участок формы фронта кристаллизации (фиг.2).

Макрооднородность кристалла в поперечном сечении для методов, использующих погруженный нагреватель, зависит от интенсивности течения расплава, формы фронта кристаллизации и скорости выращивания [5]. Интенсивность и характер течения зависит от толщины слоя расплава h между межфазной границей и дном ОТФ нагревателя (фиг.2), от радиального градиента температуры и формы фронта кристаллизации [6, 7]. В свою очередь форма фронта кристаллизации зависит от величины радиального градиента температуры, толщины слоя расплава и скорости роста, а также от величины теплопроводности материала тигля. В результате может быть получен самый разнообразный характер поперечного распределения легирующей примеси [6]. В связи с этим для получения высокой поперечной макрооднородности монокристалла по настоящему способу в отличие от известных способов выбирается разное сочетание между скоростью вытягивания, толщиной слоя расплава h и радиальным градиентом температуры для разных диаметров растущего кристалла. При этом на величину h накладывается условие h<0.3D, D - диаметр ОТФ нагревателя, а для поддержания заданной формы фронта кристаллизации в процессе роста значение температуры Т3 поддерживается постоянным Т3=const.

При этом в отличие от известных способов в предлагаемом способе выращивания германия в начале процесса выращивания выполняется процедура экспериментального контроля толщины слоя расплава h с помощью измерения величины перемещения ОТФ нагревателя до его контакта с межфазной поверхностью. Для этого на время выполнения процедуры снимается фиксация ОТФ нагревателя относительно корпуса установки.

Продольная макрооднородность для методов, использующих погруженный нагреватель, зависит от того, используется или не используется процедура раздельного легирования зон W1 и W2 (см. фиг.1). Если эта процедура не используется, то расстояние в кристалле, на котором начинает выполняться условие Кэфф=1, где Кэфф - эффективный коэффициент сегрегации, зависит, как и в методе зонной плавки, от толщины слоя расплава h. Если процедура раздельного легирования зон W1 и W2 используется, то характер продольного распределения в выросшем кристалле зависит от соотношения начальных концентраций в зонах раздельного легирования зон W1 и W2 [7]. В отличие от известных способов раздельного легирования с целью повышения продольной макрооднородности монокристалла германия и повышения процента выхода годных в предлагаемом способе соотношение начальных концентраций в зонах W1 и W2:C1 (для зоны W1) и С2 (для зоны W2) удовлетворяет условию C1=C2/K, где К - равновесный коэффициент сегрегации для используемой легирующей примеси. В этом случае условие Кэфф=1 наступает практически сразу после начала выращивания.

Микрооднородность кристалла для методов, использующих погруженный нагреватель, зависит от интенсивности и стабильности течения расплава, а также от амплитуды и частоты колебания скорости роста [5-8]. Ламинарный характер течения расплава обеспечивается самим методом, стабильность течения обеспечивается стабильностью формы фронта кристаллизации, радиального градиента температуры и толщины слоя расплава. Для методов, использующих погруженный нагреватель, из-за близости ОТФ нагревателя к фронту кристаллизации большое влияние на колебание скорости роста оказывает колебание температуры ОТФ нагревателя, вызванное необходимостью управления его температурой. С целью уменьшения амплитуды и частоты колебания скорости роста в отличие от известных способов в настоящем способе для питания секций ОТФ нагревателя используются регулируемые источники постоянного тока класса точности лучше, чем 0.1%, а в качестве алгоритма поддержания заданных значений температур Т1 и Т2 используется алгоритм, обеспечивающий плавное изменение мощности секций нагревателя при изменении теплового сопротивления системы в процессе вытягивания.

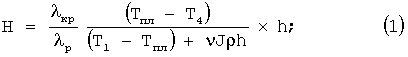

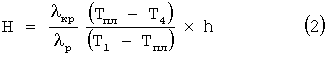

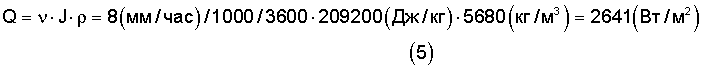

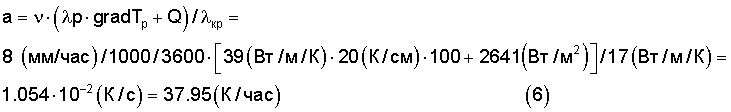

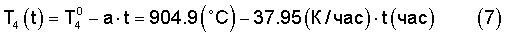

Постоянство тепловых условий кристаллизации в процессе роста при поддержании значений температур T1, Т2 и T3 обеспечивается за счет изменения температуры в точке T4 (фиг.2). В отличие от известных способов закон изменения этой температуры от времени t по предлагаемому способу определяется следующей функцией: T4(t)=T4°-a×t, где Т4° - начальное значение температуры, a=v(λp×gradTp+Q)λкр, v - скорость вытягивания кристалла λp - теплопроводность расплава германия, gradTp - осевой градиент температуры в расплаве, при котором хотят вырастить кристалл, Q - теплота кристаллизации, λкр - теплопроводность кристалла германия при высокой температуре.

Конкретный пример выращивания кристаллов Ge: Рост монокристаллов Ge в направлении [111] диаметром 40 мм, легированного Sb до концентрации 2×1015, и диаметром 46 мм, легированного Sb до концентрации 5×1016.

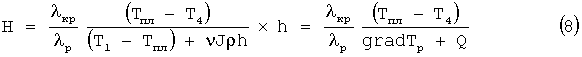

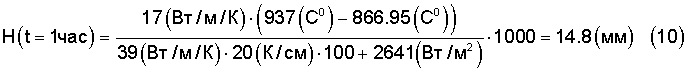

Затравку из монокристалла Ge изготавливают в виде диска диаметром 46 мм и высотой 12 мм. Затравку располагают на дне графитового тигля. Сверху затравки загружают необходимое количество шихты Ge с легирующей примесью. Выше шихты размещают ОТФ нагреватель. Камеру ростовой установки откачивают до давления 10-1-5×10-2 мм рт.ст. и нагревают тигель с шихтой до температуры 300-400°С для удаления влаги и паров воды. Затем в камеру подают аргон, создавая избыточное давление 0.5 атм. Повышением температуры в ростовой камере до температуры плавления германия с поддержанием градиента температуры по высоте расплавляют шихту германия. Далее расплавляют сверху на 5 мм затравку. Варьируя мощности фонового и секций ОТФ нагревателя, устанавливают необходимую величину радиального температурного градиента, задавая форму фронта кристаллизации, а также толщину слоя расплава. Измеряют толщину слоя с помощью ОТФ нагревателя, опуская его вниз до упора в непроплавленную часть затравки. По измеренному значению толщины слоя расплава проверяют математическую модель и в необходимом случае корректируют ее. После выдержки в течение часа начинают кристаллизацию, опуская тигель с кристаллом вниз в холодную зону со скоростью протяжки 8 мм/час. Кристаллизацию ведут в осевом температурном градиенте в расплаве равном 20°С/см, поддерживая постоянной величину температуры на ОТФ нагревателе T1. Кристаллизацию ведут при толщине слоя расплава h=8 мм. С помощью датчика перемещения, установленного на нижнем штоке (на чертеже не показан) измеряют величину перемещения тигля и определяют расстояние d между дном ОТФ нагревателя и дном затравки (фиг.2). По одномерной математической модели находят положение фронта кристаллизации Н:

где J - удельная теплота кристаллизации германия, ρ - плотность расплава германия, v - скорость вытягивания.

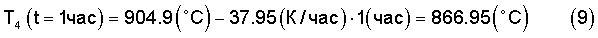

Температуру Т4 дна тигля (фиг.2) поддерживают с помощью автоматической системы управления по следующему соотношению: T4(t)=T4°-a×t, где Т4° - начальное значение температуры, a=v(λp×gradTp+Q)λкр, v - скорость вытягивания кристалла λp - теплопроводность расплава германия, gradTp - осевой градиент температуры в расплаве при котором хотят вырастить кристалл, Q - теплота кристаллизации, λкр - теплопроводность кристалла германия при высокой температуре.

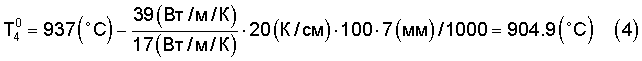

Пример расчета по формуле (1):

Тпл=937°С - температура плавления германия; λp=39 Вт/(мхК)- теплопроводность расплава германия вблизи температуры плавления; λкр=17 Вт/(мхК) - теплопроводность кристалла германия вблизи температуры плавления; J=209200 Дж/кг - удельная теплота кристаллизации; ρ=5680 кг/м3 - плотность расплава германия; gradTp=20 К/см - осевой градиент температуры в расплаве, при котором хотят вырастить кристалл; v=8 мм/час - скорость вытягивания кристалла.

Принимаем за нулевой момент время перед началом кристаллизации, после проплавления затравки. Толщина кристалла после затравливания составляет разницу между исходной толщиной кристалла и глубиной проплавления и равна 12 мм-5 мм=7 мм.

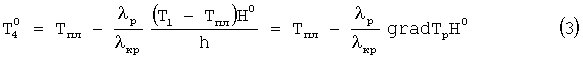

В нулевой момент времени, когда теплота кристаллизации равна нулю формула (1) преобразуется к виду:

Откуда можно найти  :

:

Тогда закон изменения температуры Т4 запишется в виде:

Текущая высота кристалла может быть определена по формуле:

Где t - время, прошедшее после начала кристаллизации.

Например, через один час после начала кристаллизации:

После завершения кристаллизации устанавливают однородное распределение температуры на кристалле и медленно его охлаждают. Выращенный кристалл извлекают из тигля.

В результате получены монокристаллы германия без полос роста, имеющие разброс поперечной неоднородности в распределении сопротивления на уровне 1.5-2.5%. Процент выхода годных с одного цикла составляет 90%.

Источники информации

1. Устройство для выращивания кристаллов, патент РФ №2199615 С30В 11/00, 11/02, 30/08

2. Метод направленной кристаллизации монокристаллов, патент US 5,047,113 С30В 11/02, 1989.

3. Устройство для выращивания кристаллов, патент RU №1800854, С30В 11/00, 1990.

4. A.Ostrogorsky, H.J.Sell, S.Scharl and G.Muller, Convection and segregation during growth of Ge and InSb crystals by the submerged heater method, Journal of Crystal Growth, 128 (1993) 201-206

5. V.D Golyshev, M.P.Marchenko, I.V Frjasinov, Influence of the boundary temperature conditions on the shape of the phase interface, on melt flow and dopant distribution in single crystals grown by the AHP method, Proceeding of the 4th Int. Conference on single crystal growth and heat & mass transfer, Obninsk, Russia, 24-28 September, 2001, Vol.3, p.715-724.

6. S.V.Bykova, I.V.Frjazinov, V.D.Golyshev, M.A.Gonik, M.P.Marchenko, V.B.Tsvetovsky, Features of mass transfer for the laminar melt flow along the interface, J Crystal Growth, 2002, vols. 237-239, pp.1886-1891.

7. М.П.Марченко, И.В.Фрязинов, В.Д.Голышев, M.A.Гоник, В.Б.Цветовский, Численное моделирование выращивания монокристаллов ОТФ1-методом в условиях микрогравитации // Физика Кристаллизации. К столетию Г.Г.Лемлейна - М.: Изд-во Физико-математической литературы, 2002. - с.304-316.

8. S.V.Bykova, V.D.Golyshev, M.A.Gonik, V.B.Tsvetovsky, E.Balikci, A.Deal, R.Abbaschian, M.P.Marchenko, Igor.V.Frjazinov, V.N.Vlasov, The experimental-numerical investigation of instability of faceted Ge doped by Sb growth on the base of AHP method. Journal of Crystal Growth, 275 (2005) 229-236

Изобретение относится к выращиванию из расплава легированных монокристаллов германия в температурном градиенте с использованием нагревательного элемента, погруженного в расплав. Способ включает выращивания легированных монокристаллов германия из расплава в тигле на кристаллографически ориентированную затравку диаметром, равным внутреннему диаметру тигля, в условиях теплового осевого потока вблизи фронта кристаллизации - методом ОТФ, с использованием фонового нагревателя и погруженного в расплав двухсекционного нагревателя (ОТФ-нагревателя) путем перемещения тигля с затравкой и растущим кристаллом в холодную зону печи относительно ОТФ-нагревателя, поддерживаемого при постоянной температуре, при наличии разных начальных концентраций легирующих примесей C1 и С2 в зонах расплава W1 и W2, при толщине слоя расплава h в зоне W1. Управление формой фронта кристаллизации ведут одновременно ОТФ- и фоновым нагревателями, при этом в ходе вытягивания кристаллов температуру дна тигля T4(t) уменьшают в соответствии с законом: T4(t)=T4°-a×t, где Т4° - начальное значение температуры, a=v(λp×gradTp+Q)λкр, v - скорость вытягивания кристалла, λp - теплопроводность расплава германия, gradTp - осевой градиент температуры в расплаве, при котором выращивают кристалл, Q - теплота кристаллизации, λкр - теплопроводность кристалла германия, величину h выбирают из условия h<0.3D, где D - диаметр ОТФ-нагревателя, а соотношение начальных концентраций C1 и C2 соответственно в зонах W1 и W2 удовлетворяет условию C1=C2/K, где К - равновесный коэффициент сегрегации для используемой легирующей примеси. Способ позволяет получать легированные монокристаллы германия диаметром до 76 мм без полос роста с высокой поперечной макрооднородностью распределения сопротивления: 1.5-2.5%. 4 з.п. ф-лы, 2 ил.

| BYKOVA S.V | |||

| et al | |||

| The experimental-numerical investigation of instability of faceted Ge doped by Sb growth on the base of AHP method | |||

| "Journal of Crystal Growth", vol.275, 2005, p.p.229-236 | |||

| SU 1800854 A1, 20.06.1996 | |||

| BYKOVA S.V | |||

| et al | |||

| Features of mass transfer for the laminar melt flow along the interface | |||

| "Journal of Crystal Growth", vol.237-239, 2002, p.p.1886-1891. |

Авторы

Даты

2008-07-27—Публикация

2006-06-06—Подача