Изобретение относится к области получения полупроводниковых материалов, в частности, крупногабаритных бездислокационных монокристаллов германия и кремния методом Чохральского с использованием нагревательного элемента, находящегося в контакте с расплавленной зоной, форма которой вблизи вытягиваемого кристалла и его сечение управляется за счет нагревания расплава и регулирования теплоотвода от кристаллизуемого материала.

Монокристаллы полупроводников и диэлектриков являются основой для производства приборов оптоэлектроники и электронной техники. Среди них германий и кремний - лидеры по объему производства и применению в промышленности. Основной тренд - увеличение размеров слитка и повышение качества материала, связанного с улучшением его однородности и снижением дефектов. Особенно это актуально для их применения сейчас в солнечной энергетике.

Критическим параметром в получение кремния является увеличение диаметра выращивания кристалла при обеспечении его высоких монокристаллических характеристик. В связи с принципиальным физическим ограничением в 250-300 мм для получения слитков методом плавающей зоны [1], в последнее время в лидеры выдвинулся метод Чохральского, с помощью которого получают кремний диаметром до 400 мм, и требуется сделать следующий шаг: перейти к размерам 20 дюймов и выше. Для этого метода типичным является применение тигля, значительно превышающего по размеру диаметр самого кристалла [2], часто в 2-3 раза, поэтому речь идет о формировании в таких объемах жидкого кремния нестационарной, турбулентной по своему характеру, конвекции. В современных установках Чохральского эту проблему решают за счет применение электромагнитного поля, которое позволяет конвекцию в значительной степени подавить [3]. Однако такие устройства чрезвычайно затратны, и их стоимость растет нелинейно при увеличении размеров кристалла.

Альтернативным подходом, который успешно применяется для германия благодаря возможности использования различных конструкционных материалов, можно считать использование двойного тигля [4], когда рост идет непосредственно из значительно меньшего объема расплава в дополнительном тигле, «Плавающем» внутри большого основного. В тонком слое расплава вблизи растущего кристалла конвекция существенно меньше по интенсивности и становиться стационарной по своему характеру. Более эффективно такая задача решается в методе погруженного нагревателя (SHM), когда «перегородку» (Baffle) размещают на определенном расстоянии от растущего кристалла [5] и, благодаря контролю температуры с помощью размещенных внутри нее термопар, поддерживают заданную толщину слоя расплава. Недостатком обоих подходов является невозможность управления градиентом температуры на фронте кристаллизации из-за отсутствия, как, в «перегородке», а тем более в дне плавающего тигля нагревательного элемента. Конструкция с нагревательным элементом (погруженным в расплав ОТФ-нагревателем) успешно была реализована в [6], в том числе, и для германия [7]. Однако в приложении к методу Чохральского такой подход не применялся.

Основная проблема получения совершенного полупроводникового материала связана с созданием условий для роста ненапряженного кристалла с небольшим количеством дислокаций или вообще без них. Одним из определяющих факторов образования дислокаций в растущем кристалле является неоднородность теплового поля, которая характеризуется второй производной от температуры. Таким образом, для получения бездислокационных кристаллов (БД) требуется сформировать в кристалле линейное температурное поле. Уровень термонапряжений не должен превышать величину сдвиговых напряжений, т.е. они должны быть минимизированы в области пластических деформаций монокристалла, а именно в части растущего кристалла, примыкающей к фазовой границе. По оценкам, сделанным в работе [8], эта область составляет по высоте величину, примерно равную диаметру самого кристалла. Особенно не просто такая задача решается для германия, который имеет порог сдвиговых напряжений в полтора раза ниже, чем у кремния, Одетому к созданию тепловых условий при росте монокристаллов германия предъявляются существенно более жесткие требования. В прежние годы результата добивались эмпирическим подходом, в том числе использованием тепловых узлов и экранов различной конфигурации, включая перемещаемые во время кристаллизации [9]. Современный подход опирается на численное моделирование тепло- и массопереноса при росте кристалла.

Основным производителем бездислокационного Ge в настоящее время является компания Umicore Group, которая заявляет [10] о налаженном производстве бездислокационного германия диаметром до 200 мм, а также имеют разработанную технологию до 300 мм. Материал, однако, получают в ограниченном количестве, и технология его производства не раскрывается, эффективность оценить не возможно. В нашей стране лишь АО «Германий» выставляет на продажу монокристаллический малодислокационный германий с плотностью дислокаций менее 500 на см2 диаметром до 105 мм [11]. О БД материале не заявляется. Выход годной продукции также не обсуждается. Улучшение качества материала связывают с применением низкоградиентного метода выращивания монокристаллов (LTG Cz), который эффективно показал себя при росте диэлектрических кристаллов [12]. Особенно при росте кристаллов послойным механизмом, когда рост идет на всем сечении кристалла одной гранью.

Однако при работе с германием [13] вскрылся основной недостаток метода, связанный с тем, что, когда малый градиент температуры создается не только вблизи растущего кристалла и в нем самом, но и во всем расплавленном материале, наблюдается существенное нарушение стабильности течения расплава и формирование неоднородного по характеристикам материала. Низкая плотность дислокаций (100-250 шт/см2) была достигнута только для направления роста /111/. Для направления /100/ - лишь 1000 шт/см2 и выше. Предельный диаметр выращенных кристаллов 45 мм. Еще одной технической проблемой роста германия низкоградиентным методом Чохральского является трудность, в отличие от оксидных кристаллов, в применении весового метода для контроля роста кристаллов германия и других полупроводников за сечением слитка в процессе кристаллизации. Связано это, во-первых, с тем, что эти материалы расширяются при затвердевании и, во-вторых, обусловлена величиной угла роста, характерной для названного класса кристаллов. Существуют и другие способы контроля за диаметром слитка, например, использование формообразователя, как это бы сделано в устройстве для роста крупногабаритных монокристаллов германия [14]. Однако, сам метод направлен на получение кристаллов оптического качества

Альтернативным подходом, обеспечивающим заданную величину температурного градиента на фронте кристаллизации, является метод погруженного ОТФ-нагревателя, который размещают вблизи растущего кристалла, что позволяет создавать, в том числе малые по величине осевые градиенты температуры [15], независимо от распределения температуры в остальном объеме расплава. Данный подход был реализован в установке для выращивания монокристаллов методом осевого потока вблизи фронта кристаллизации [16]. Ее конструкция обеспечивает создание осевого градиента температуры в широком диапазоне значений и высокую симметрию теплового поля. Реализуемое в растущем кристалле и в расплаве около него близкое к одномерному температурное поле, которое обеспечивает, по существу, плоскую форму фронта кристаллизации почти на всем сечении кристалла, приводит к получению более однородных по составу монокристаллов с меньшим количеством дефектов, связанных с термонапряжениями в монокристалле при кристаллизации и остывании. Вместе с тем не во всех случаях удается полностью решить проблему формирования вогнутого фронта при росте в тигле непосредственно вблизи его стенки, типичного для конфигурации метода Бриджмена. Кривизна фазовой границы существенно зависит от сочетания теплофизических свойств кристалла, его расплава и тигля. В некоторых случаях, коша их теплопроводности сильно отличаются, как, например, при росте хлоридов щелочных металлов в молибдене (в 100 раз и более) или теллурида кадмий-цинка в графитовом тигле (в 50 раз) [15], фронт кристаллизации в присутствие погруженного нагревателя плоский. Если теплопроводности расплава и материала тигля близки, то, даже при очень небольшой кривизне фронта совсем избавиться от прогиба на стенке не удается [17], что приводит к вторичной генерации кристаллов на ней и полному прекращению через некоторое время монокристаллического роста в слитке [18]. Другая труднопреодолимая проблема - сжатие слитка в тигле при остывании, особенно актуальная для германия, имеющего очень низкий предел прочности при сдвиговой нагрузке.

Наиболее близким к предлагаемому изобретению является подход, который был предложен в [19] при выращивании небольших по размеру оксидных кристаллов методом Чохральского. В тигле вблизи от растущего кристалла размещали электропроводящую платиновую пластину, нагревающуюся при пропускании через нее электрического тока. Такой подход позволил решить две задачи: даминиризацию конвекции на фронте кристаллизации и управление толщиной слоя, из которого кристалл растет. Безусловно, такая конструкция не применима для получения полупроводниковых материалов, которые сами в жидком состоянии хорошо проводят электричество. Кроме того, использование нагревательного элемента без защитного корпуса не позволяет разместить рядом с ним термодатчики и осуществлять контроль за величиной температурного градиента, как по оси растущего кристалла, так и вдоль фазовой грани. Последнее при выращивании больших по размеру кристаллов, да еще с большой величиной теплопроводности материала, как у германия и кремния, является критически важным.

Техническим результатом заявляемого изобретения является обеспечение небольшого по величине осевого градиента температуры вдоль всего фронта кристаллизации и в самом растущем кристалле, а также линейного распределения температуры в последнем в той его части, которая примыкает к фазовой границе, что исключает возникновение термонапряжений в зоне пластичности материала. Сказанное обеспечивает низкую плотность дислокаций или полное их отсутствие, т.е. в конечном итоге повышение качества выращиваемого кристалла и эффективности производства кремниевых и германиевых слитков.

Технический результат достигается заявляемым способом выращивания монокристаллов германия и кремния методом Чохральского с управлением формой расплавленной зоны вблизи вытягиваемого кристалла за счет нагревания расплава, а так же кристаллизуемого материала и регулированием сечения кристалла с использованием ростовой камеры, имеющей верхний и нижний штоки перемещения, фонового нагревателя и погруженного в расплав ОТФ-нагревателя в герметичном корпусе, тигля с расплавом и растущего кристалла в нем, тепловых экранов, отличающийся тем, что осевой градиент температуры на фронте кристаллизации формируется с помощью выделения мощности погруженного нагревателя, а одномерное температурное поле в растущем кристалле от его границы с расплавом до высоты, равной, по меньшей мере, диаметру самого кристалла, формируется подавлением теплообмена с боковой поверхности этой части кристалла за счет поддержания температуры стенки тигля напротив нее, экрана или другого элемента конструкции устройства, близкой к температуре поверхности кристалла, при этом теплоотводом с остальной поверхности кристалла управляют за счет изменения температуры окружающей среды и элементов конструкции по высоте камеры.

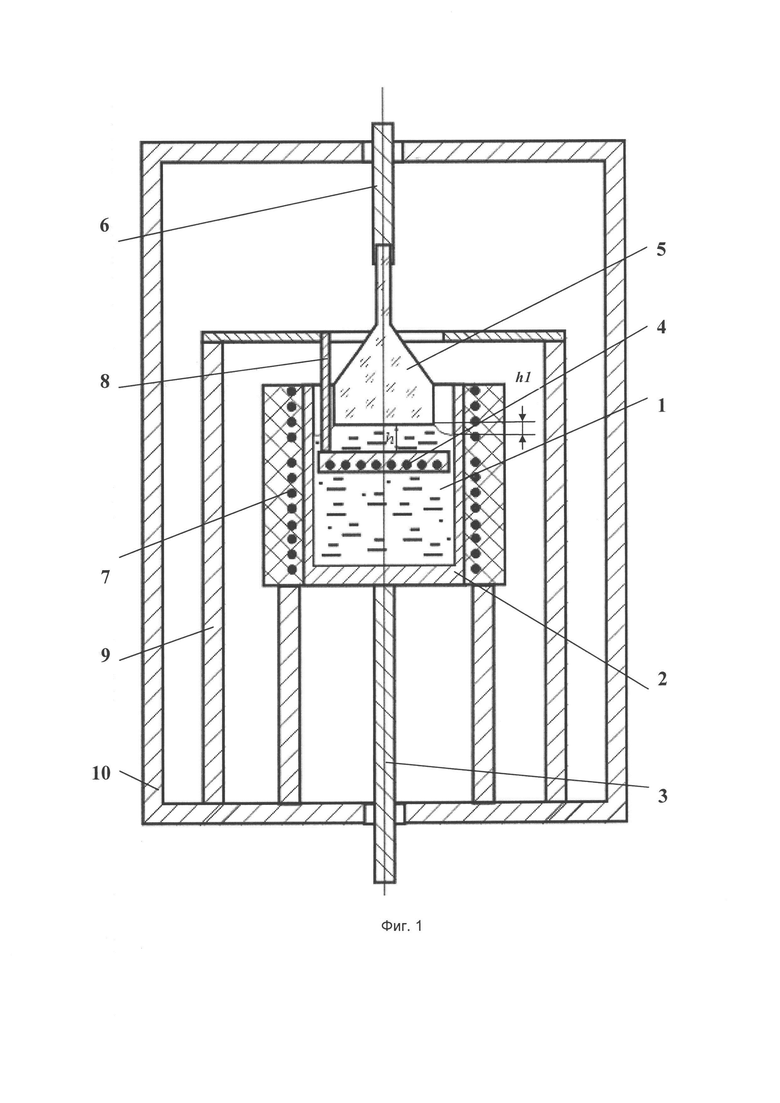

С помощью предлагаемого способа монокристаллы кремния и германия выращивают, размещая в расплаве по всему сечению растущего кристалла дополнительный ОТФ-нагреватель на небольшом расстоянии h от фронта кристаллизации (см. фиг. 1), величина которого снизу лимитируется высотой мениска, а с другой стороны необходимой интенсивностью конвекции в слое расплава между нагревателем и кристаллом. Температуру нагревателя по всей его поверхности, обращенной к растущему кристаллу, поддерживают выше температуры кристаллизации на величину ΔТ, обеспечивая значение осевого градиента температуры на фазовой границе ΔT/h в заданном диапазоне. Температура боковой стенки повторяет распределение температуры на боковой поверхности кристалла напротив нее, что исключает радиальный тепловой поток в кристалле. 6 совокупности достигается линейное распределение температуры в кристалле, исключающее условия образования дислокаций в кристалле.

При таком подходе выделяющаяся теплота фазового перехода отводится вдоль оси растущего кристалла. Тепловой поток, осевой по своему характеру близи фронта кристаллизации, достигая высоты кристалла, где его боковая поверхность выходит за границу подогреваемой стенки тигля, меняет свое направление и уходит преимущественно механизмами конвекции и излучения. Так как тепловой поток теплопроводностью в монокристалле ограничен с одной стороны величиной заданного осевого градиента температуры в нем, а с другой стороны сечением кристалла. Поэтому, чем сильнее теплоотвод через его боковую поверхность, тем с большей скоростью можно выращивать кристалл. Отвод тепла конвекцией определяется температурой окружающей среды и линейно зависит от разницы между этой температурой и температурой поверхности кристалла. Излучение пропорционально кубической степени разницы температуры между кристаллом и граничной поверхности (экрана), а также степени черноты этой поверхности. Поэтому теплоотводом от кристалла эффективнее управлять, варьируя не только температуру экрана, но и его радиационные характеристики.

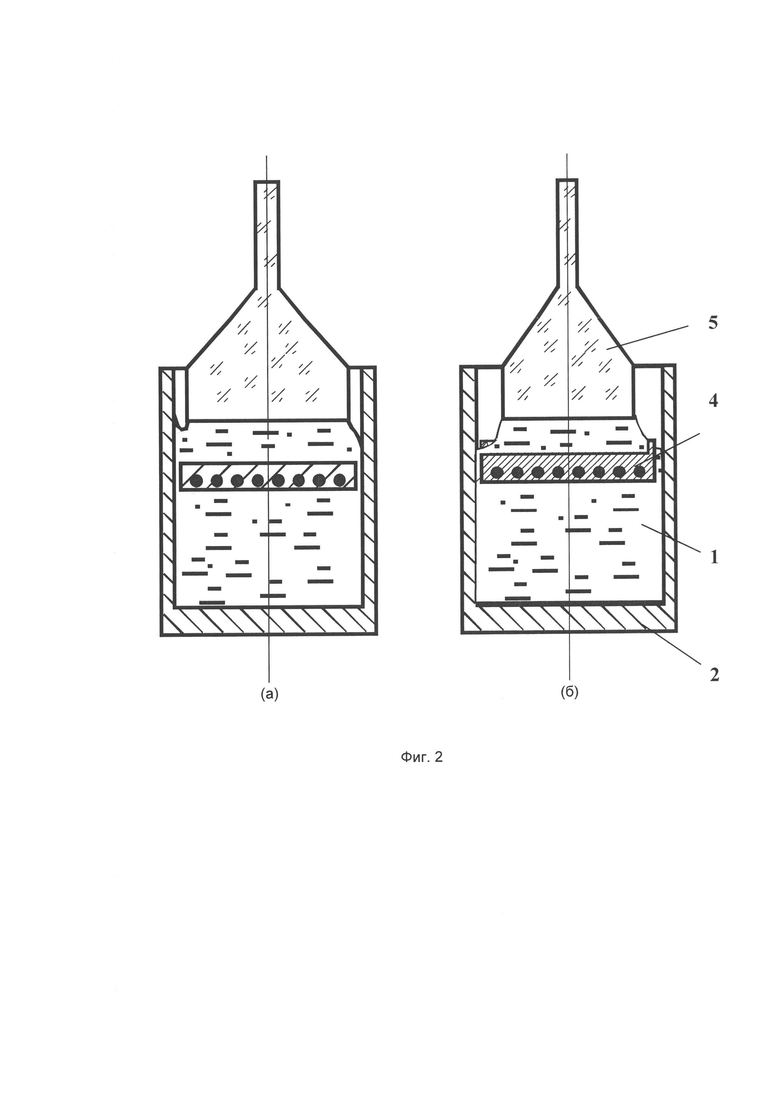

Сохранение тепловых условий кристаллизации в течение всего ростового цикла, что достигается поддержанием с помощью ОТФ-нагревателя постоянного по величине перегрева расплава вблизи фронта кристаллизации и отводом тепла с поверхности выросшего кристалла, пропорционально скорости кристаллизации, обеспечивает и поддержание постоянными условий роста. Дополнительным и необходимым условием для полного решения задачи является сохранение постоянной толщины слоя расплава h, определяющей движущую силу процесса кристаллизации: градиент температуры на фазовой границе. Величина эта в методе Чохральского определяется как высотой мениска, так и сечением растущего кристалла, и в традиционном варианте реализации метода требует либо визуального (оптического) контроля, либо взвешивания кристалла (расплава). В соответствие с п. 2 формулы изобретения диаметр кристалла задается диаметром формообразователя. Таковым может быть сам тигель, из которого растет кристалл, как это показано на фиг. 2а. В этом случае диаметр кристалла близок к диаметру тигля. Если не привязываться к тиглю и иметь возможность выращивать кристалл заданного размера, можно использовать в качестве формообразователя конструктивный элемент ОТФ-нагревателя (см. фиг. 26).

Технический результат достигается также устройством (п. 3 формулы изобретения), содержащим ростовую камеру, фоновый нагреватель с тепловой изоляцией на подставке и экранами, дополнительный погруженный в расплав ОТФ-нагреватель (нагревательный элемент в герметичном корпусе), тигель со штоком в нижней части корпуса камеры, расплав и кристалл, закрепленный со штоком в верхней части корпуса, в котором ОТФ-нагреватель закреплен неподвижно относительно корпуса камеры на подставке с помощью полых конструкционных элементов, жестко и герметично связанных с корпусом ОТФ-нагревателя, внутри которых проходят подводящие провода нагревательного элемента и термодатчиков, размещенных в корпусе ОТФ-нагревателя.

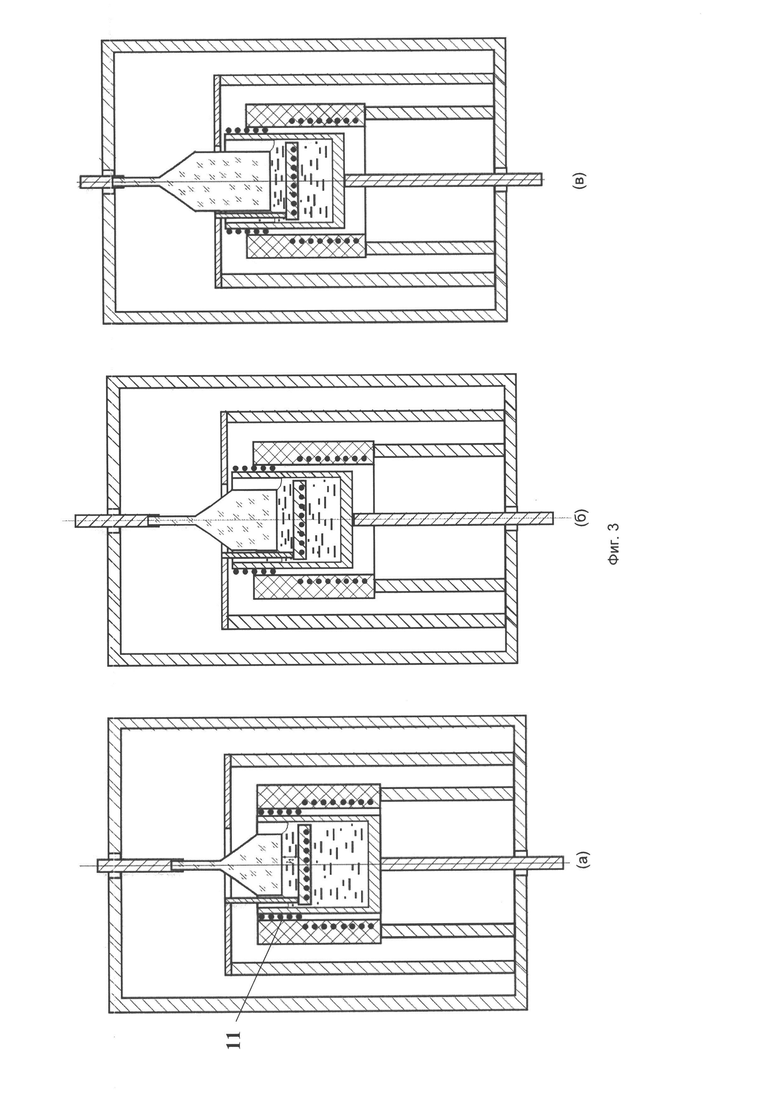

По мере вытягивания кристалла для поддержания постоянного уровня расплава относительно корпуса камеры и, соответственно, постоянной толщины расплава между кристаллом и ОТФ-нагревателем, тигель на штоке поднимают. Чтобы обеспечить на начальной стадии, когда идет разращивание кристалла и рост цилиндрической его части в пределах высоты, равной его диаметру, стенку тигля дополнительно подогревают для исключения теплоотвода с боковой поверхности кристалла. С этой целью согласно п. 4 формулы изобретения верхнюю секцию фонового нагревателя высотой в пределах диаметра кристалла закрепляют на боковой стенке снаружи тигля.

При вытягивании кристалла, близкого по диаметру к диаметру тигля, практически сразу возникает потребность в подаче свежего расплава к кристаллу. Перемещение тигля с расплавом через некоторое время приводит к тому, что часть кристалла, примыкающего к расплаву, выходит из зоны, в которой стенка тигля дополнительно подогревается для исключения теплоотвода с боковой поверхности кристалла, либо, наоборот, постоянный подогрев верхней части тигля будет препятствовать отводу тепла уже после того, как его длина станет достаточно большой (превысит его диаметр). Для исключения такой ситуации предлагается (п. 5 формулы изобретения) тигель сделать составным: состоящим из обечайки (боковой стенки тигля) и перемещаемого внутри обечайки донышка, которое выполняется с зазором от обечайки, исключающим протекание через него расплава. Донышко связано со штоком и может перемещаться, поднимая или опуская расплав. Обечайку закрепляют на подставке неподвижно относительно корпуса ростовой камеры, а крепление ОТФ-нагревателя - к верхней кромке такого тигля.

Если требуется вырастить кристалл большой длины, то тигель с расплавом должен иметь такую же большую высоту тигля. Следовательно, в начальный момент давление столба жидкости будет значительным и превысит допустимую, при которой еще не наступает протекания расплава через зазор малой величины. Чтобы не быть ограниченным в использовании тигля любой высоты (п. 6 формулы изобретения), донышко по своей боковой поверхности уплотнено расширенным графитом, полностью перекрывающим зазор между ним и обечайкой при высокой температуре.

Чтобы применять тигли небольшой высоты, можно использовать подпитку расплава с помощью стержней, которые в процессе кристаллизации постепенно опускают вниз в тигель и там расплавляют. В соответствие с п. 7 формулы изобретения диаметр и количество стержней подбирают таким образом, чтобы они расположились вокруг кристалла без зазора, т.е. составляли вместе друг с другом полый цилиндр с переменной толщиной стенки. Такая конструкция используется в качестве теплового отражающего экрана, который снижает отвод тепла излучением с боковой поверхности кристалла. По мере роста кристалла и опускания такого экрана вниз, последний открывает стоящий за ним на периферии (в холодной зоне камеры) другой цилиндр, сделанный, например, из графита, который хорошо поглощает излучение и интенсифицирует отвод тепла излучением с боковой поверхности кристалла в верхней его части, т.е. за пределами зоны высотой не менее диаметра кристалла, примыкающей к фронту кристаллизации.

Чтобы иметь возможность выращивания кристалла как можно большего размера при одном и том же размере тигля, конструкционные элементы крепления погруженного ОТФ-нагревателя выводят вниз через дно тигля (п. 8 формулы изобретения), уплотняя их там герметично с сохранением возможности движения ОТФ-нагревателя относительно тигля и корпуса ростовой камеры.

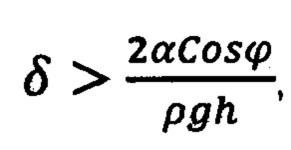

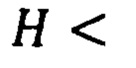

При использовании подпитки невозможен рост кристалла, близкого по диаметру к диаметру тигля. В таком случае в качестве формообразователя согласно п. 9 формулы изобретения используется сам погруженный ОТФ-нагреватель специальной конструкции: в верхней части его корпуса изнутри сделана приточка глубиной, которая фактически задает толщину слоя h, из которого растет кристалл, а в самой приточке прорезают окна для перетекания расплава из основного объема в тигле в слой под кристаллом. Если расплав не смачивает материал корпуса, то высота окон (щели) δ должна быть достаточной, чтобы расплав, не смотря на силу поверхностного натяжения σ, смог в такой зазор затечь. Для типичного слоя расплава h=10 мм согласно формуле  где σ - сила поверхностного натяжения, ϕ - угол смачивания, ρ - плотность, такая величина для кремния составляет 6 мм, а для германия 2 мм.

где σ - сила поверхностного натяжения, ϕ - угол смачивания, ρ - плотность, такая величина для кремния составляет 6 мм, а для германия 2 мм.

Перечень фигур чертежей:

Фиг. 1 представляет собой схему размещения погруженного ОТФ-нагревателя вблизи фронта кристаллизации.

Фиг. 2 иллюстрирует возможность стабилизации диаметра выращиваемого кристалла, когда в качестве формообразователя используют: (а) - боковую стенку тигля (слева показан случай смачивания, а справа - не смачивания материала тигля расплавом) и (б) - ОТФ-нагреватель специальной конструкции.

фиг. 3 показывает стадии роста кристалла: (а) - начальная стадия, когда кристалл разращивается, и его цилиндрическая часть еще целиком находится внутри тигля, дополнительно подогреваемого секцией фонового нагревателя, (б) - рост кристалла, сопровождается подъемом тигля для поддержания уровня расплава в одном и том же положении относительно ОТФ-нагревателя; цилиндрическая часть кристалла, примыкающая к фронту кристаллизации по-прежнему находится внутри тигля напротив секции фонового нагревателя, которая перемещается вместе с тиглем, (в) - верхняя часть тигля находится вне тигля и интенсивно охлаждается за счет теплоотвода с боковой поверхности.

Фиг. 4 иллюстрируют применение составного тигля, позволяющего поддерживать расплав на постоянном уровне за счет перемещения скользящего, как поршень, донышка: (а) - начальная стадия, (б) - в процессе вытягивания.

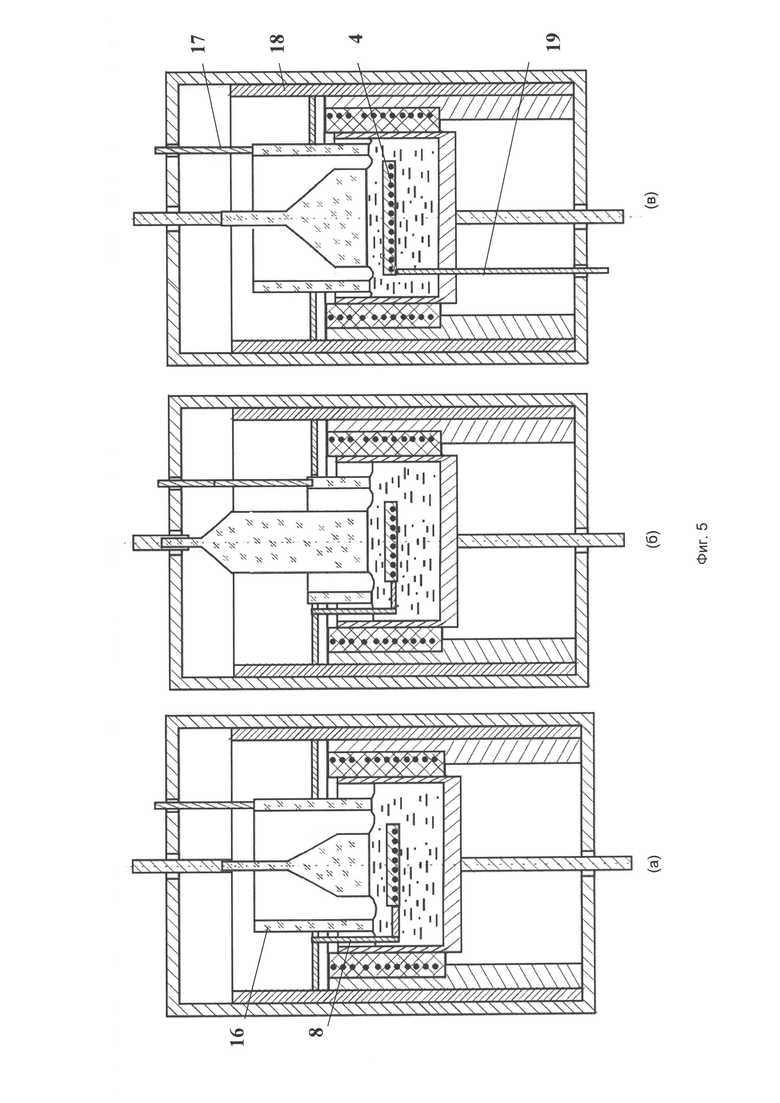

Фиг. 5 иллюстрирует применение питающих стержней в качестве скользящего экрана: (а) - изначально экран целиком отражает излучение от боковой поверхности кристалла, (б) - по мере расплавления стрежней при их использовании для подпитки экран опускается вниз, открывая цилиндр, который поглощает почти все излучение от верхней части кристалла, (в) - с целью вырастить кристалл максимально возможного размера для данного тигля ОТФ-нагреватель закрепляют через дно тигля.

Фиг. 6 представляет собой конструкцию ОТФ-нагревателя с выступающей из расплава кромкой выточки, за которую цепляется мениск расплава и в которой сделаны окна (пропилы) для поступления свежей порции расплава.

Фиг. 7 показывает сборку питающих стержней в полый цилиндр.

Фиг. 8 демонстрирует реализацию заявленного способа выращивания кристаллического сплава висмута при невысоких температурах.

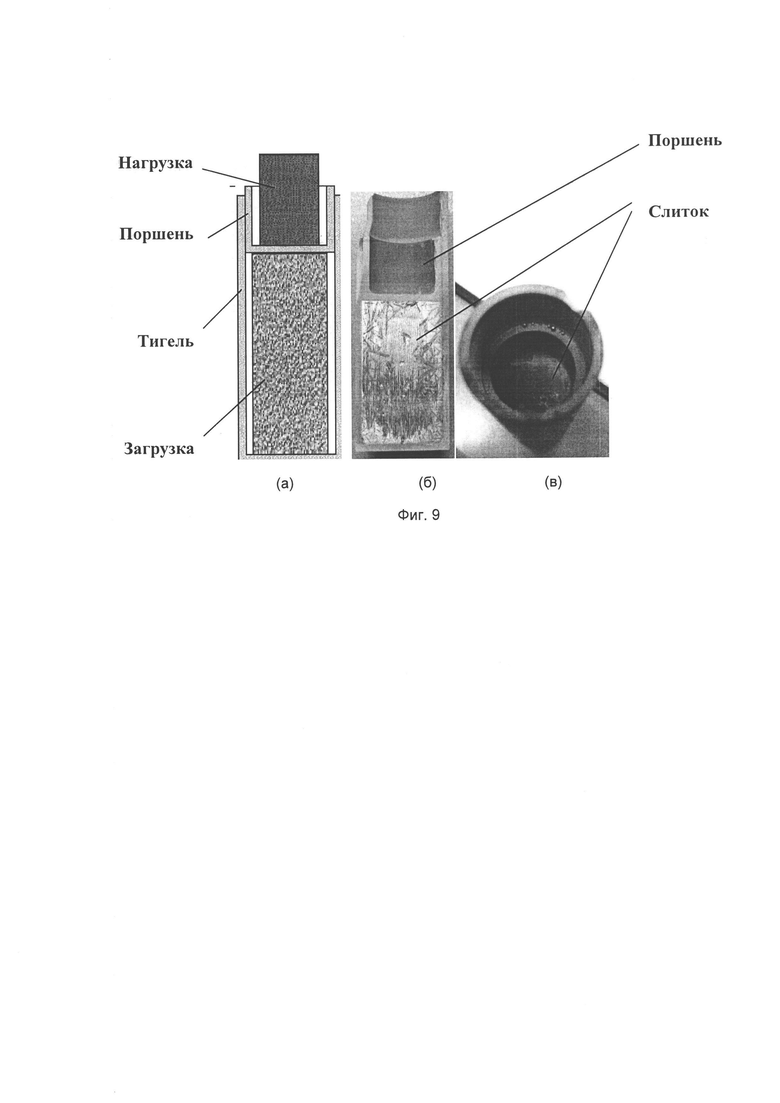

Фиг. 9 показывает схему конструкции по испытанию герметичного движения поршня, моделирующего перемещения донышка в тигле, в расплавленном сплаве алюминия с кремнием.

В расплав 1, находящийся в тигле 2, который связан с нижним штоком 3, погружен ОТФ-нагреватель 4, находящийся на небольшом расстоянии h от растущего кристалла 5, закрепленного на верхнем штоке 6. Вокруг тигля расположен фоновый нагреватель 7, который имеет несколько секций. ОТФ-нагреватель с помощью подвесок 8, имеющих форму полых трубочек для размещения в них подводящих проводов, закреплен на цилиндрической опоре 9, стоящей на дне ростовой камеры 10. Опора 9, играющая роль теплового экрана, находится в холодной зоне камеры и изготавливается из хорошо поглощающего излучение материала. Фоновый нагреватель 7 делают многосекционным, причем одна из секций (самая верхняя) 11, как показана на фиг. 3, закрепляется непосредственно на самом тигле и перемещается вместе с ним в процессе кристаллизации. Составной тигель (фиг. 4) упрощает поддержание заданного уровня расплава. Он состоит из обечайки (боковой стенки тигля) 12, закрепленной на специальной подставке 13 в виде столика 14, и плотно (с небольшим зазором) вставленного в нее донышка 15, связанного со штоком 3, обеспечивающим его перемещение как поршня внутри обечайки. Если для подпитки расплава, как это показано на фиг. 5, использовать стержни 16, подвешенные в камере на дополнительных штоках 17, то по мере плавления и опускания стрежней вниз кристалл оказывается напротив охлаждающего его экрана 18, выполненного из материала с хорошей поглощающей способностью. Чтобы достичь максимально возможного размера выращиваемого кристалла по диаметру (для данного конфетного тигля), подвески 8 ОТФ-нагревателя 4 заменяют на опоры 19, которые через дно тигля, где они уплотнены герметично, выводят в камеру. Если кристалл растет, не касаясь стенок тигля, то для стабилизации его диаметра в качестве формообразователя используют ОТФ-нагреватель, у которого в верхней части корпуса выполняют приточку 20, выступающую из расплава на несколько миллиметров (см. фиг. 6), к кромке которой цепляется мениск от растущего кристалла. В приточке делают выборки (окна) 21 для перетекания расплава из общего объема тигля к растущему кристаллу.

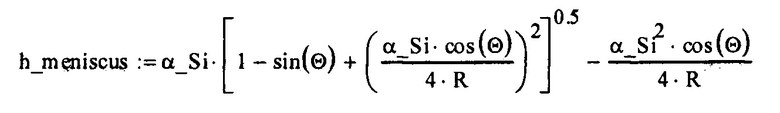

Устройство работает следующим образом. Тигель 2 с загрузкой, которая после нагрева фоновым нагревателем 7 расплавляется, поднимают с помощью штока 3 в положение, при котором ОТФ-нагреватель 4 полностью погружается в расплав 1. Затравочный кристалл 5, который изначально представляет собой тонкий стержень, закрепленный на верхнем штоке 6, опускают до касания расплава, оплавляют и начинают вытягивать вверх, в результате чего формируется мениск высотой М (фиг. 1), которую оценивают по известной формуле [20]:

где α - капиллярная постоянная, θ - угол роста, r - текущий радиус вытягиваемого кристалла. ОТФ-нагреватель выставляют на расстоянии h>h1, задают на нем температуру Т выше точки плавления Т0, создавая тем самым требуемую величину градиента температуры gradT=(T-T0)/h на фронте кристаллизации. Кристалл разращивают до заданного диаметра D=2R, близкого к диаметру тигля. После чего величину D поддерживают постоянной при дальнейшем вытягивании, контролируя ее по мениску, форма которого вблизи стенки тигля может быть вогнутой или выпуклой зависимости от того, смачивает тигель расплав или нет, как показано на левой или правой половине фиг. 2а, соответственно.

При использовании ОТФ-нагревателя специальной конструкции (фиг. 6) можно выращивать кристалл произвольного диаметра. Для этого погруженный нагреватель располагают на такой глубине в расплаве, чтобы верхняя кромка приточки 20 высотой в несколько миллиметров находилась над поверхностью расплава. По мере разращивания кристалла мениск двигается к периферии тигля и, приблизившись к этой кромке радиусом R1, цепляется за нее. После этого разращивание кристалла прекращают, и вытягивают кристалл с постоянным диаметром D=2R, меньшим внутреннего диаметра приточки на ширину мениска, без какого-либо оптического контроля за его величиной. Слой расплава между ОТФ-нагревателем и кристаллом устанавливается высотой h=h1+h2 и остается постоянным в течение всего цикла кристаллизации. Как следствие, градиент температуры также не меняется при сохранении постоянным перегрева расплава Т-Т0.

При вытягивании кристалла уровень расплава поддерживается на заданном уровне за счет подъема тигля (фиг. 3), который двигается за растущим кристаллом. Вместе с тиглем перемещается вверх и одна из секций фонового нагревателя 11, которая обеспечивает подогрев стенки тигля, что предотвращает отвод тепла с поверхности кристалла. Весь поток от фронта растущего кристалла поэтому распространяется вдоль оси кристалла, температурное поле в нем, по крайней мере, в области пластичности, является однородным (одномерным), и дислокации не образуются. Наоборот, верхняя часть кристалла попадает в зону вне нагрева и отдает тепло со своей боковой поверхности конвекцией и излучением, что позволяет эффективно отводить тепло, выделяющееся на фронте кристаллизации.

При использовании составного тигля (фиг. 4) его обечайку 12 жестко закрепляют на подставке 13 и 14, а перемещаемое донышко 15 выставляют в нижнее положении с помощью штока 3. В тигель загружают шихту, закрепляют на обечайке ОТФ-нагреватель 4, нагревают фоновым нагревателем 7 до полного ее расплавления. После этого, перемещая донышко как поршень вверх, поднимают уровень расплава на нужную высоту, закрывая ОТФ-нагреватель полностью расплавом за исключением кромки, т.е. нескольких верхних миллиметров приточки 20 в корпусе погруженного нагревателя. По мере вытягивания кристалла расход расплава (поддержание его на постоянном уровне) компенсируется постепенным поднятием донышка, причем свежая порция к фронту кристаллизации поступает из тигля через окна 21. После завершения ростового цикла донышко тигля опускают в крайне нижнее положение, чтобы тигель снова можно было полностью заполнить шихтой.

При выращивании кристалла с подпиткой, последнюю собирают (фиг. 7) из набора стержней 16 радиусом R2 составленных вместе без зазора в виде полого цилиндра 22 внешним радиусом R3 и внутренним - R4. Пока растет еще начальная часть кристалла, она полностью экранируется этим цилиндром, который эффективно переотражает излучение. Кроме того экран в нижней части подогревается фоновым нагревателем 7, поэтому все вместе это практически полностью исключает отвод тепла излучением с поверхности кристалла. Однако по мере роста кристалла и одновременно опускания цилиндра, стержни которого плавятся для поддержания процесса кристаллизации, верхняя часть кристалла выходит за пределы экрана и начинает интенсивно отдавать тепло конвекцией и излучением в зависимости от температуры и степени поглощения экрана 18, который установлен на периферии ростовой камеры. Чтобы вырастить кристалл максимально возможного размера для данного диаметра тигля, ОТФ-нагреватель 4 крепят не на подвесках 8, а с помощью опор 19, которые скользят в отверстиях в дне тигля, в которых уплотнены герметично. Такая конструкция устройства имеет дополнительную степень свободы, которая позволяет осуществлять подстройку, если это требуется, положения ОТФ-нагревателя в процессе кристаллизации.

Конкретные примеры выращивания кристаллов заявляемым методом с помощью заявляемого устройства.

Пример 1. Кристаллизация висмут содержащего сплава Розе с температурой плавления 100°С. В тигель (фиг. 8), изготовленный из графита засыпали гранулы сплава и нагревали на воздухе с помощью нагревательного элемента, сделанного из кабельного термопарного провода марки ХК, до полного расплавления загрузки, количество которой рассчитывали таким образом, чтобы кромка корпуса ОТФ-нагревателя диаметром, превышающим диаметр затравки на 5 мм, выступала над расплавом на 2-3 мм. Затравку, выточенную из прутка этого же сплава диаметром 10 мм, крепили на штоке с узлом вытягивания и опускали до касания с поверхностью расплава. Хотя графит не смачивается данным сплавом, тем не менее, сформировавшийся мениск сразу же цеплялся за кромку выточки. Вытягивание проводили со скоростью 30 мм в минуту и получали слиток диаметром между диаметром затравки и внутренним диаметром приточки.

Пример 2. Составной тигель для выращивания германия. При выращивании монокристаллов полупроводников ОТФ-методом используется составной тигель, который, как правило, изготавливают из графита [7]. На практике при сопряжении графитовых деталей удается добиться точности обработки в пределах 50 мкм. Таким образом предельная величина зазора может составить А=100 мкм. Поскольку графит не смачивается расплавом германия, то до определенной высоты расплава Н в тигле последний не протекает. Эта величина определяется формулой:

где для германия σ=600 мН/м, ϕ=160 градусов, ρ=5510. Оценки показывают, что для тигля высотой до 220 мм такая конструкция работоспособна. Дальнейшее увеличение высоты тигля и, следовательно, длины выросшего кристалла связано с использованием в конструкции скользящего донышка уплотнения на основе расширенного графита, который при нагреве увеличивается в объеме и работает аналогично уплотнению из резины.

где для германия σ=600 мН/м, ϕ=160 градусов, ρ=5510. Оценки показывают, что для тигля высотой до 220 мм такая конструкция работоспособна. Дальнейшее увеличение высоты тигля и, следовательно, длины выросшего кристалла связано с использованием в конструкции скользящего донышка уплотнения на основе расширенного графита, который при нагреве увеличивается в объеме и работает аналогично уплотнению из резины.

Пример 3. Составной тигель для выращивания сплава кремния с алюминием. Единственно возможным материалом, пригодным для изготовления составного тигля, в котором должен находиться расплавленный кремний, является керамика. Например, на основе нитрида бора или кремния. Конечная задача состояла в кристаллизации сплава Al-Si в условиях невесомости, в связи с чем необходимо было испытать на герметичность конструкцию поршня в виде стакана, который необходим для предотвращения выливания расплава в отсутствие силы притяжения и который подпружинивается с усилием, исключающим разрыв тонкого слоя расплава в космосе. В наземном эксперименте в тигель (фиг. 9), выточенный из керамики BN/AN компании Kennametal, установили загрузку в виде цилиндра из сплава Al-Si, сверху которой внутрь тигля со скользящей посадкой вставили поршень из такой же керамики. Груз определенного веса имитировал действия пружины. Высоту и массу загрузки выбирали так, чтобы стакан (поршень) при плавлении стержня прошел расстояние сопоставимое с его высотой. Всю конструкцию нагревали в печи выше температуры плавления, выдерживали полчаса и после охлаждения разрезали вдоль оси. Фотографии демонстрируют, что поршень прошел расчетный пусть, не застряв. А взвешивание материала до и после эксперимента показало, что потеря составила в пределах 1%, т.е. конструкция герметична.

Пример 4. Рост кремния с подпиткой (расчет количества стержней). В тигель диметром 650 и высотой 260 мм загружают шихту в количестве 220 кг. Для подпитки расплава используют стержни диаметром 75 и длинной 1000 мм, которые при расплавлении дают 290 кг материала. Составленные плотно друг с другом стержни в количестве 25 шт образуют цилиндр (экран) диаметром 600 мм, что позволяет вытягивать кристалл диаметром 500 мм. Из расплава общей массой 510 кг вытягивают кристалл длиной 1200 мм, включая коническую область разращивания.

Источники, принятые во внимание:

1. Сообщение компании PVA TePla AG.

2. Zheng Lu, Steven Kimbel. Growth of 450 mm diameter semiconductor grade silicon crystals. J. Cryst. Growth, Vol.318, Iss.l, 2011, pp.193-195.

3. Ivanov N.G., Korsakov A.B., Smirnov E.M., Khodosevitch K.V., Kalaev V.V., Makarov Yu.N., Dorn-berger E., Virbulis J., von Ammon W. Analysis of magnetic field effect on 3D melt flow in CZ Si growth // J. Cryst. Growth. 2003. V. 250/1-2. P. 183-188.

4. Саханский С.П., Подкопаев О.И., Лаптенок В.Д., Петрик В.Ф. Способ управления процессом выращивания монокристаллов из расплава и устройство для его осуществления. Патент РФ №2 184 803,12.11.1999.

5. Ostrogorsky A.G. Method for directional solidification of single crystals // US Patent Application No 397741. 1989.

6. Голышев В.Д., Гоник M.A. Устройство для выращивания кристаллов //Патент Российской Федерации №1800854 от 15. 02.1990 г.

7. С.В. Быкова, В.Д. Голышев, М.А. Гоник, В.Б. Цветовский. Способ выращивания монокристаллов германия методом ОТФ, патент РФ №2006119535, 2005.

8. Инденбом В.Л. Напряжения и дислокации при росте кристаллов // Изв. АН СССР. Сер. физическая. 1973, Т.37, №11, С.2258-2267.

9. Тепло- и массообмен при получении монокристаллов / П.К. Конаков, Г.Е. Веревочкин, Л.А.

Горяинов и др. - М...: Металлургия, 1971. - 239 с.

10. В. Depuyd, A. Theuwis, I. Romandjc. Germanium: From the first application of Czochralski crystal growth to large diameter dislocation-free wafers. Materials Sci. in Semiconductor Processing 9 (2006)437-443.

11. Германий для солнечной энергетики. https://www.krasgermanium.com/products/6-Germanii-dlya-inykh-primenenii

12. Васильев Я.В., Боровлев Ю.А., Галашов Е.Н. и др.Сцинтилляционные материалы. Инженерия, устройства, применение. Харьков: ИСМА, 2011. С. 119.

13. V.A. Moskovskih, P.V. Kasimkin, V.N. Shlegel, Y.V. Vasiliev, V.A. Gridchin, O.I. Podkopaev. The low thermal gradient CZ technique as a way of growing of dislocation-free germanium crystals. J. Cryst. Growth 401 (2014) 767-771.

14. Богомаз, A.B. Тепловой узел ростовой камеры установки выращивания крупногабаритных кристаллов германия методом погружного вращающегося формообразователя / Богомаз А.В., Критская ТВ., Карпенко А.В./ А.В. Богомаз, ТВ. Критская, А.В. Карпенко // Металурпя: науков1пращ 3ДДА. - 2010. - Вип. 22. - С. 139-146.

15. М.А. Гоник, М.М. Гоник, А.С.Томсон. Влияние условий кристаллизации на однородность состава монокристаллов CdZnTe. Неорганические материалы, т. 45, №10, (2009) 1182-1191.

16. RU 2357021 С1 (ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ "ЦЕНТР ТЕПЛОФИЗИЧЕ-СКИХ ИССЛЕДОВАНИЙ "ТЕРМО"), 27.05.2009

17. М.А. Gonik, A.V. Lomokhova, М.М. Gonik, А.Т. Kuliev, A.D. Smirnov, Development of a model for on-line control of crystal growth by the AHP method, J. Cryst. Growth, 303/1, (2007) 180-186.

18. S.V. Bykova, V.D. Golyshev, M.A. Gonik, V.B. Tsvetovsky, M.P. Marchenko, Igor.V. Frjazinov, E. Oieguez, T Duffar, J.A. Serebrjakov, V.N. Vlasov, Week melt flow effect on dopant striations in Te-doped GaSb crystal growth, J. Cryst. Growth, 275 (2005) 577-584.

19. Red'kin B. S., Kurlov V. N., Pet'kov I. S., Rossolenko S. N. Investigation of the growth conditions of gadolinium molybdate crystals. J. of Cryst. Growth. 1990. V. 104. P. 77-79.

20. Цивинский СВ. ИФЖ, 1962. Т. 5, №9, с. 59-65.

Изобретение относится к области выращивания полупроводниковых материалов, в частности крупногабаритных бездислокационных монокристаллов германия или кремния методом Чохральского с использованием нагревательного элемента, находящегося в контакте с расплавленной зоной, форма которой вблизи вытягиваемого кристалла и его сечение управляется за счет нагревания расплава и регулирования теплоотвода от кристаллизуемого материала и направлено на их выращивание размером, максимально приближенным по диаметру к диаметру используемого тигля. Достигается это применением погруженного в расплав ОТФ-нагревателя, который с одной стороны позволяет создать на фронте кристаллизации необходимую величину осевого температурного градиента, а с другой - изменить (ламинизировать) характер течения вблизи растущего кристалла, исключая тем самым появление связанных с неоднородным течением структурных дефектов. ОТФ-нагреватель обеспечивает создание благоприятных для роста кристаллов тепловых условий на всем своем сечении вплоть до стенок тигля, который или сам ОТФ-нагреватель играют роль формообразователя. За счет конструкции составного тигля, в котором донышко перемещается относительно обечайки, решается вопрос с поддержанием расплава на одном и том же уровне. А в случае применения питающих стержней, собранных в полый цилиндр, их используют в качестве перемещаемого теплового экрана, который наряду с дополнительным подогревом верхней части тигля предотвращает теплоотвод с поверхности кристалла, начиная от фронта кристаллизации, на высоту не менее его диаметра, что позволяет создать в этой части кристалла одномерное поле температуры, исключающее формирование дислокаций. Как результат, затвердевший слиток практически полностью однороден по сечению за исключением нескольких миллиметров на краях. Предложено устройство для реализации способа. 2 н. и 5 з.п. ф-лы, 9 ил., 4 пр.

1. Способ выращивания монокристаллов германия или кремния методом Чохральского, характеризующийся управлением формой расплавленной зоны вблизи вытягиваемого кристалла за счет нагревания расплава и регулированием сечения кристалла в условиях осевого теплового потока вблизи фронта кристаллизации (ОТФ), с использованием ростовой камеры с тиглем с расплавом и растущим в нем кристаллом, имеющей верхний и нижний штоки перемещения, фонового нагревателя и погруженного в расплав ОТФ-нагревателя в герметичном корпусе, при помощи которого на фронте кристаллизации формируют осевой градиент температуры, создающий одномерное температурное поле в растущем кристалле от его границы с расплавом до высоты, равной, по меньшей мере, диаметру самого кристалла, которое обеспечивают подавлением теплообмена с боковой поверхности этой части кристалла за счет поддержания температуры стенки тигля напротив нее, близкой к температуре поверхности кристалла, с помощью перемещаемого теплового экрана, выполненного из питающих стержней, диаметр которых и количество позволяет образовать сплошной полый цилиндр с переменной толщиной стенки при расположении этих стержней без зазора друг к другу вокруг растущего кристалла, а теплоотводом с остальной поверхности кристалла управляют за счет изменения температуры окружающей среды с помощью поглощающего экрана, представляющего собой цилиндр из материала с высокой поглощающей способностью - графита, при этом используют ОТФ-нагреватель, неподвижно закрепленный на цилиндрической опоре, стоящей на дне ростовой камеры, с помощью подвесок, имеющих форму полых трубочек, внутри которых проходят подводящие провода нагревательного элемента и термодатчиков, размещенных в корпусе ОТФ-нагревателя, или ОТФ-нагреватель, в котором опоры крепления выводят вниз через дно тигля, уплотняя их там герметично, с сохранением возможности движения ОТФ-нагревателя относительно тигля и корпуса ростовой камеры.

2. Способ по п. 1, в котором регулирование сечения кристалла осуществляют с помощью формообразователя, роль которого играет сам тигель или ОТФ-нагреватель.

3. Устройство для реализации способа по п. 1 или 2, включающее ростовую камеру с тиглем с расплавом и растущим в нем кристаллом, имеющую верхний и нижний штоки перемещения, фоновый нагреватель и погруженный в расплав ОТФ-нагреватель в герметичном корпусе, перемещаемый тепловой экран, выполненный из питающих стержней, диаметр которых и количество позволяет образовать сплошной полый цилиндр с переменной толщиной стенки при расположении этих стержней без зазора друг к другу вокруг растущего кристалла, поглощающий экран, представляющий собой цилиндр из материала с высокой поглощающей способностью - графита, при этом ОТФ-нагреватель неподвижно закреплен на цилиндрической опоре, стоящей на дне ростовой камеры с помощью подвесок, имеющих форму полых трубочек, внутри которых проходят подводящие провода нагревательного элемента и термодатчиков, размещенные в корпусе ОТФ-нагревателя, или ОТФ-нагреватель снабжен опорами крепления, выведенными вниз в камеру через дно тигля, где они уплотнены герметично с сохранением возможности движения ОТФ-нагревателя относительно тигля и корпуса ростовой камеры.

4. Устройство по п. 3, в котором верхняя секция фонового нагревателя высотой в пределах диаметра кристалла закреплена на боковой стенке снаружи тигля.

5. Устройство по п. 3, в котором тигель выполнен составным, состоящим из обечайки - боковой стенки тигля, закрепленной на подставке неподвижно относительно корпуса камеры и используемой для крепления к ее верхней кромке ОТФ-нагревателя, а также перемещаемого внутри нее донышка, выполненного с зазором от обечайки, исключающим протекание через него расплава, и связанного с нижним штоком, позволяющим его перемещать, поднимая или опуская расплав.

6. Устройство по п. 5, в котором донышко по своей боковой поверхности уплотнено расширенным графитом, полностью перекрывающим зазор между ним и обечайкой при высокой температуре.

7. Устройство по п. 3, в котором в верхней части корпуса погруженного ОТФ-нагревателя изнутри сделана приточка глубиной 3-25 мм, имеющая выборки - окна высотой не менее 2-6 мм.

| УСТАНОВКА ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ МЕТОДОМ ОСЕВОГО ТЕПЛОВОГО ПОТОКА ВБЛИЗИ ФРОНТА КРИСТАЛЛИЗАЦИИ | 2007 |

|

RU2357021C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ГЕРМАНИЯ ДИАМЕТРОМ ДО 150 мм МЕТОДОМ ОТФ | 2008 |

|

RU2381305C1 |

| US 9587324 B2, 07.03.2017. | |||

Авторы

Даты

2023-03-13—Публикация

2022-05-13—Подача