Изобретение относится к автоматизированным системам управления и может быть использовано для управления производственно-технологическими процессами предприятия газовой или нефтяной промышленности с возможностью одновременного управления затратами на нескольких уровнях их возникновения на основе обобщенного анализа текущей и прогноза будущей информации, собранной со всех уровней технологической инфраструктуры нефтегазодобывающего предприятия.

Известна многоуровневая автоматизированная система управления производственно-технологическими процессами предприятия, реализованная в ОАО «Газпром» в виде Отраслевой системы оперативного диспетчерского управления единой системы газоснабжения России (ОДУ ЕСГ) (Радкевич В.В. Системы управления объектами газовой отрасли. - М.: Серебряная нить, 2004, стр.101-130, 159-199, 258-264).

ОДУ ЕСГ позволяет распределять производственно-технологические задания по уровням управления путем формирования производственных или технологических заданий на определенном уровне управления и их передачи на нижестоящие уровни управления, контролировать производственно-технологические процессы на определенном уровне управления, информировать о ходе производственно-технологических процессов вышестоящий уровень управления, управлять производственно-технологические процессами. При этом при штатном режиме работы контролируется нахождение производственно-технологических показателей в пределах допустимых значений, обеспечивающих выполнение производственно-технологических заданий, а в случае выхода какого-либо из показателей за пределы допустимой границы выполняются соответствующие управляющие действия.

Контролируемыми ОДУ ЕСГ параметрами могут быть как технологические параметры, например, давление газа на определенных участках магистрального газопровода, так и производственно-технологические параметры, например, средний баланс газа по газоперекачивающему предприятию, параметры, связанные с текущей оценкой производственной эффективности, например средний политропический коэффициент полезного действия работающих газоперекачивающих агрегатов, расходных показателей, например расходы топливного или технологического газа.

При управлении технологическим процессом существует возможность улучшать различные показатели, в том числе повышать эффективность работы управляемого технологического объекта и системы в целом.

Также известно техническое решение (патент на изобретение РФ №2181854, кл. F04D 27/02, F01K 7/24, опубл. 27.04.2002 г.), в котором минимизируется величина расхода топливного газа при совместной работе нескольких газоперекачивающих агрегатов.

Известные технические решения не могут реализовать функцию по управлению затратами, так как среди обрабатываемых системами данных нет параметров с информацией о затратах.

Известна автоматизированная система управления производственно-хозяйственной деятельностью предприятия и его объектов, реализованная, например, в многопользовательском сетевом комплексе полной автоматизации «Галактика», функционирующем в ООО «Мострансгаз» (Смирнова Г.Н., Сорокин А.А., Тельнов Ю.Ф. Проектирование экономических информационных систем. - М.: Финансы и статистика, 2002 г., стр.14-21). Также известна система управления производственно-хозяйственной деятельностью (патент на изобретение РФ №2216039, кл. G06F 17/60, опубл. 10.11.2003 г.).

В соответствии с данными техническими решениями при управлении предприятием решается задача эффективного планирования его текущей деятельности. При этом критерием оптимизации является увеличение прибыли на перспективу или в текущий момент за счет эффективного формирования потоков, как продукции, так и финансов.

Рассмотренные технические решения также не могут реализовать функцию по управлению затратами на уровне их возникновения, так как в описанных системах реакция на неэффективно произведенные затраты отдалена циклом планирования или анализа бизнес-процесса. В данных системах управление затратами, реализованное в системах автоматического управления производственно-хозяйственной деятельностью, отдалено от непосредственных производственно-технологических процессов, т.к. в них не предусмотрено механизма или инструмента непосредственного влияния на производственно-технологический процесс, где затраты непосредственно формируются.

Известна также многоуровневая автоматизированная система управления производственно-технологическими процессами предприятия с управлением затратами по месту их возникновения для газовой и нефтяной промышленности (патент на изобретение РФ №2304798, кл. G05B 19/418, опубл. 20,08.2007), которая является прототипом заявляемого изобретения.

В техническом решении - прототипе - предлагается создание многоуровневой автоматизированной системы управления производственно-технологическими процессами предприятия с управлением затратами по месту их возникновения, позволяющей повысить эффективность управления за счет оперативного локального реагирования на снижение эффективности части производственно-технологического процесса предприятия. Суть технического решения заключается в том, что при управлении производственно-технологическими процессами на каждом уровне управления наряду с производственно-технологическими показателями контролируют и значения оценок показателей эффективности, которые, как и производственно-технологические показатели, тоже сравниваются с допустимыми границами. Значения оценок показателей эффективности рассчитываются как сумма затрат по статьям потребляемых в технологических процессах ресурсов. Каждая сумма затрат рассчитывается как произведение расхода по определенной статье затрат и коэффициента, пропорционального стоимости данного ресурса для данного объекта. При выходе значения оценки показателя эффективности за допустимые границы производятся управляющие действия с целью вернуть показатель в область допустимых значений. При этом выявляются и отображаются источники и причины потери эффективности на каждом уровне управления.

В известном техническом решении-прототипе на каждом уровне управления объектом, реализованном в локальной автоматизированной системе управления (АСУ), подключается система текущей оценки экономической эффективности данного локального уровня управления.

Так, на уровне управления производственными процессами предприятия находятся: автоматизированная система управления производственными процессами предприятия с системой текущей оценки эффективности хода производственных процессов предприятия.

На уровне управления производственно-технологическими процессами предприятия находятся: автоматизированная система управления производственно-технологическими процессами предприятия в реальном времени с системой текущей оценки эффективности хода производственно-технологических процессов предприятия.

На уровне управления технологическими процессами объектов находятся: автоматизированные системы управления технологическими процессами объектов с системой текущей оценки эффективности хода технологических процессов в технологическом объекте.

В прототипе, хотя и реализована функция локального управления затратами на уровне их возникновения, однако отсутствует возможность одновременного управления затратами на нескольких уровнях их возникновения на основе обобщенного анализа текущей и прогноза будущей информации, собранной со всех уровней технологической инфраструктуры нефтегазодобывающего предприятия. Это техническое решение не позволяет эффективно решать задачи минимизации затрат при изменении ситуации на нескольких уровнях управления, например, выход из рабочего состояния трансформаторной подстанции, снабжающей энергией куст скважин. В этом случае необходимо по обобщенной информации со всех уровней управления оптимально перераспределить энергоснабжение по всему нефтегазодобывающему предприятию, не допуская непредвиденных потерь или аварий. В другом примере, в случае выхода из работы промыслового трубопровода необходимо, собрав информацию о количестве и местонахождении промыслового автотранспорта, рассчитать оптимальные маршруты перевозки нефтепродуктов. В подобных случаях, для эффективного уменьшения затрат, требуется одновременное многоуровневое управление.

Заявителем предлагается многоуровневая автоматизированная система управления производственно-технологическими процессами с управлением затратами на основе мониторинга, анализа и прогноза состояния технологической инфраструктуры нефтегазодобывающего предприятия, которая лишена этих недостатков.

Задача, решаемая предлагаемым изобретением, это - создание системы одновременного управления затратами на нескольких уровнях их возникновения на основе обобщенного анализа текущей и прогноза будущей информации, собранной со всех уровней технологической инфраструктуры нефтегазодобывающего предприятия. Это позволяет выполнить более эффективную, чем локальная одноуровневая, комплексную оптимизацию основных затрат (на энергетику, ремонт, транспорт и ликвидацию последствий экологических аварий), возникающих при применении существующих методов добычи углеводородов.

Указанный технический результат достигается тем, что заявляемая система содержит автоматизированную систему разработки и контроля выполнения плановых производственных заданий предприятия, находящуюся на верхнем уровне управления, автоматизированную систему управления производственно-хозяйственной и финансово-экономической деятельностью, N систем автоматического управления технологическими установками, находящихся на нижних уровнях управления, N систем автоматического управления технологическими объектами, находящихся на уровне управления технологическими процессами производственных объектов, при этом на уровне управления производственными процессами предприятия находятся: автоматизированная система управления производственными процессами предприятия; диспетчерский пульт контроля производственных процессов предприятия; на уровне управления производственно-технологическими процессами предприятия находятся: автоматизированная система управления производственно-технологическими процессами предприятия в реальном времени; диспетчерский пульт контроля производственно-технологических процессов предприятия; на уровне управления технологическими процессами объектов находятся: автоматизированные системы управления технологическими процессами объектов; диспетчерские или операторские пульты контроля технологических процессов объектов, при этом автоматизированная система управления производственными процессами предприятия, автоматизированная система управления производственно-технологическими процессами предприятия в реальном времени и автоматизированные системы управления технологическими процессами объектов состоят из подсистем сбора, хранения и первичной обработки производственной или технологической информации, выработки управляющих воздействий, подготовки отчетов для верхнего уровня, связанных с соответствующими подсистемами ввода-вывода; кроме того, имеются двухсторонние каналы передачи данных между: автоматизированной системой разработки и контроля выполнения плановых производственных заданий предприятия и диспетчерским пультом контроля производственных процессов предприятия; автоматизированной системой разработки и контроля выполнения плановых производственных заданий предприятия и подсистемой ввода-вывода автоматизированной системы управления производственными процессами предприятия; диспетчерским пультом контроля производственных процессов предприятия и подсистемой ввода-вывода автоматизированной системы управления производственными процессами предприятия; подсистемами ввода-вывода автоматизированных систем управления технологическими процессами объекта и диспетчерскими или операторскими пультами контроля технологических процессов объектов; подсистемами ввода-вывода автоматизированных систем управления технологическими процессами объекта и системами автоматического управления технологическими установками; кроме того, диспетчерский пульт контроля производственных процессов предприятия, диспетчерский пульт контроля производственно-технологических процессов предприятия и диспетчерские или операторские пульты контроля технологических процессов объектов связаны двухсторонними служебными и/или телефонными диспетчерскими каналами связи.

Кроме того, для оптимального управления затратами используемых ресурсов вводится дополнительно система оперативного мониторинга технологической инфраструктуры нефтегазового предприятия, своими связями охватывающая уровень управления производственными процессами предприятия, уровень управления производственно-технологическими процессами предприятия и уровень управления технологическими процессами объектов, при этом система оперативного мониторинга технологической инфраструктуры нефтегазового предприятия состоит из подсистем: подсистемы адаптации и ввода данных, подсистемы хранения и управления информацией, подсистемы обработки информации, подсистемы решения оптимизационных задач, подсистемы экспертного анализа, подсистемы управления и вывода информации; кроме того, имеются двухсторонние каналы передачи данных между первым входом-выходом подсистемы обработки информации и первым входом-выходом подсистемы управления и вывода информации системы оперативного мониторинга технологической инфраструктуры нефтегазового предприятия, вторым входом-выходом подсистемы обработки информации и входом-выходом подсистемы решения оптимизационных задач системы оперативного мониторинга технологической инфраструктуры нефтегазового предприятия, третьим входом-выходом подсистемы обработки информации и входом-выходом подсистемы экспертного анализа системы оперативного мониторинга технологической инфраструктуры нефтегазового предприятия, четвертым входом-выходом подсистемы обработки информации и первым входом-выходом подсистемы хранения и управления информацией системы оперативного мониторинга технологической инфраструктуры нефтегазового предприятия, вторым входом-выходом подсистемы хранения и управления информацией и вторым входом-выходом подсистемы управления и вывода информации системы оперативного мониторинга технологической инфраструктуры нефтегазового предприятия, третьим входом-выходом подсистемы управления и вывода информации и входом-выходом адаптации и ввода данных системы оперативного мониторинга технологической инфраструктуры нефтегазового предприятия; кроме того имеются односторонние каналы передачи данных между выходом автоматизированной системы разработки и контроля выполнения плановых производственных заданий предприятия и первым входом подсистемы адаптации и ввода данных системы оперативного мониторинга технологической инфраструктуры нефтегазового предприятия, выходом автоматизированной системы управления производственно-хозяйственной и финансово-экономической деятельностью и вторым входом подсистемы адаптации и ввода данных системы оперативного мониторинга технологической инфраструктуры нефтегазового предприятия, выходами N систем автоматического управления технологическими установками и третьим входом подсистемы адаптации и ввода данных системы оперативного мониторинга технологической инфраструктуры нефтегазового предприятия, выходами N систем автоматического управления технологическими объектами и четвертым входом подсистемы адаптации и ввода данных системы оперативного мониторинга технологической инфраструктуры нефтегазового предприятия, выходом подсистемы ввода-вывода автоматизированной системы управления производственными процессами предприятия и пятым входом подсистемы адаптации и ввода данных системы оперативного мониторинга технологической инфраструктуры нефтегазового предприятия, выходом подсистемы ввода-вывода автоматизированной системы управления производственно-технологическими процессами предприятия в реальном времени и шестым входом подсистемы адаптации и ввода данных системы оперативного мониторинга технологической инфраструктуры нефтегазового предприятия, выходом подсистемы ввода-вывода автоматизированной системы управления технологическими процессами объектов и седьмым входом подсистемы адаптации и ввода данных системы оперативного мониторинга технологической инфраструктуры нефтегазового предприятия, первым выходом подсистемы управления и вывода информации системы оперативного мониторинга технологической инфраструктуры нефтегазового предприятия и входом диспетчерского пульта контроля производственных процессов предприятия, вторым выходом подсистемы управления и вывода информации системы оперативного мониторинга технологической инфраструктуры нефтегазового предприятия и входом диспетчерского пульта контроля производственно-технологических процессов предприятия, третьим выходом подсистемы управления и вывода информации системы оперативного мониторинга технологической инфраструктуры нефтегазового предприятия и входами диспетчерских или операторских пультов контроля технологических процессов объектов.

Суть изобретения заключается в том, что при управлении производственно-технологическими процессами вычисляется оптимальное значение стоимости затрат на основные ресурсы предприятия и определяется способ его достижения, используя одновременно все уровни управления. Для этого выполняется непрерывный в заданном масштабе времени сбор информации от всех уровней управления объекта о текущем состоянии технологической инфраструктуры нефтегазового предприятия в интеллектуальную подсистему мониторинга. В ней, на основе полученной информации, дополненной в результате ее анализа прогнозными оценками, по заданному критерию рассчитывается оптимальное значение затрат на расходы основных ресурсов: энергетических, ремонтных, транспортных, а также расходы на повышение экологической безопасности, необходимых для получения единицы продукции. Каждая затрата рассчитывается как произведение расхода по определенной статье затрат и коэффициента, пропорционального стоимости данного ресурса для данного объекта. Для достижения рассчитанных оптимальных значений затрат также в подсистеме мониторинга определяется порядок управляющих воздействий на каждом уровне управления в существующих и прогнозных состояниях технологической инфраструктуры предприятия. Эти управляющие воздействия формируются в сценарии действий операторам (диспетчерам) каждого уровня управления, который выдается в виде рекомендаций на определенный интервал времени, оформленных в форме документов, принятых в системе управления. Рекомендации могут быть отклонены, и интеллектуальная подсистема мониторинга в определенный момент времени снова выдает рекомендации в соответствии с новой информацией о текущем состоянии технологической инфраструктуры нефтегазового предприятия.

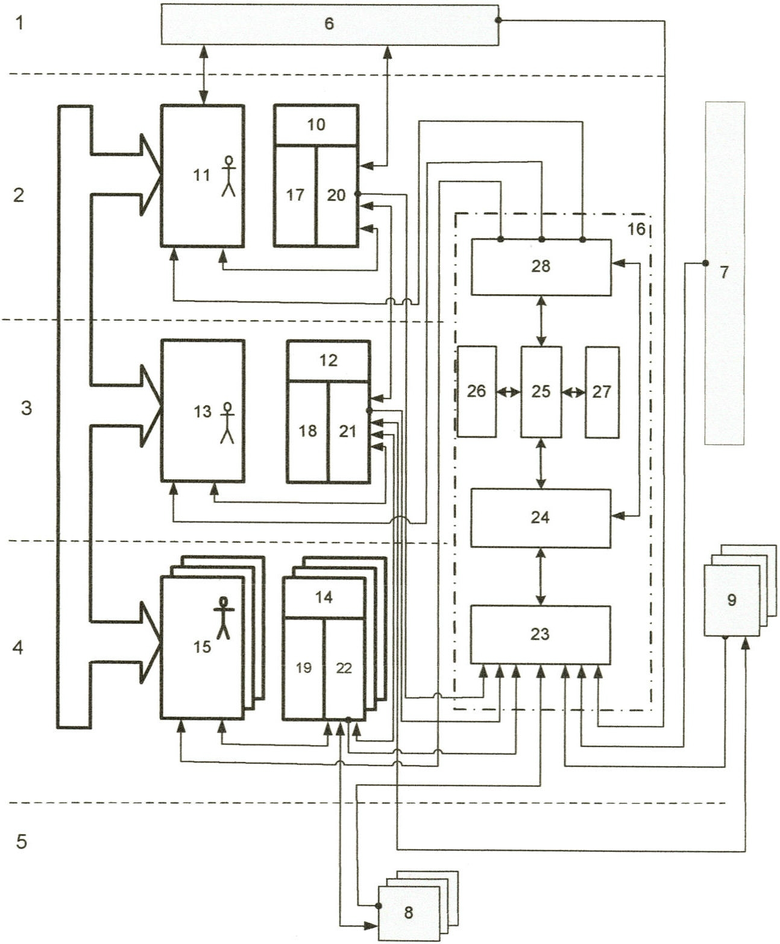

Многоуровневая автоматизированная система управления производственно-технологическими процессами с управлением затратами на основе мониторинга, анализа и прогноза состояния технологической инфраструктуры нефтегазодобывающего предприятия изображена на чертеже.

Заявляемая система взаимодействует с верхним уровнем управления 1, функционирует на иерархических диспетчерских или операторских уровнях управления предприятием: уровне управления 2 производственными процессами предприятия; уровне управления 3 производственно-технологическими процессами предприятия; уровне управления 4 технологическими процессами производственных объектов, и взаимодействует с системами автоматического управления, находящимися на уровне управления 4 технологическими процессами производственных объектов и на нижних уровнях управления 5.

Она связана с внешними системами:

автоматизированной системой 6 разработки и контроля выполнения плановых производственных заданий предприятия, находящейся на верхнем уровне управления 1, для получения плановых производственных и технологических заданий и передачи отчетов об их выполнении,

автоматизированной системой 7 управления производственно-хозяйственной и финансово-экономической деятельностью для получения данных об экономических параметрах и передачи данных о текущих экономических оценках.

С каждой из N систем 8 автоматического управления технологическими установками, находящимися на нижних уровнях 5 управления, для передачи управляющих воздействий и получения данных об их выполнении, ходе технологического процесса и состоянии технологических установок,

С каждой из N систем 9 автоматического управления технологическими объектами, находящимися на уровне управления технологическими процессами производственных объектов, для передачи управляющих воздействий и получения данных об их выполнении, ходе технологического процесса и состоянии технологических объектов.

На уровне управления 2 производственными процессами предприятия находятся: автоматизированная система 10 управления производственными процессами предприятия; диспетчерский пульт 11 контроля производственных процессов предприятия.

На уровне управления 3 производственно-технологическими процессами предприятия находятся: автоматизированная система 12 управления производственно-технологическими процессами предприятия в реальном времени;

диспетчерский пульт 13 контроля производственно-технологических процессов предприятия.

На уровне управления 4 технологическими процессами объектов находятся: автоматизированные системы 14 управления технологическими процессами объектов; диспетчерские или операторские пульты 15 контроля технологических процессов объектов.

Интеллектуальная система оперативного мониторинга технологической инфраструктуры нефтегазового предприятия 16 охватывает 2, 3, и 4 уровни управления.

Автоматизированная система 10 управления производственными процессами предприятия, автоматизированная система 12 управления производственно-технологическими процессами предприятия в реальном времени и автоматизированные системы 14 управления технологическими процессами объектов состоят из: подсистем сбора, хранения и первичной обработки производственной или технологической информации, выработки управляющих воздействий, подготовки отчетов для верхнего уровня соответственно 17, 18, 19;

подсистем ввода-вывода соответственно 20, 21, 22.

Интеллектуальная система оперативного мониторинга технологической инфраструктуры нефтегазового предприятия 16 состоит из подсистем: подсистемы адаптации и ввода данных 23, подсистемы хранения и управления информацией 24, подсистемы обработки информации 25, подсистемы решения оптимизационных задач 26, подсистемы экспертного анализа 27, подсистемы управления и вывода информации 28.

Имеются двухсторонние каналы передачи данных между:

автоматизированной системой 6 разработки и контроля выполнения плановых производственных заданий предприятия и диспетчерским пультом 11 контроля производственных процессов предприятия;

автоматизированной системой 6 разработки и контроля выполнения плановых производственных заданий предприятия и подсистемой 20 ввода-вывода автоматизированной системы 10 управления производственными процессами предприятия;

диспетчерским пультом 11 контроля производственных процессов предприятия и подсистемой 20 ввода-вывода автоматизированной системы 10 управления производственными процессами предприятия;

подсистемой 20 ввода-вывода автоматизированной системы 10 управления производственными процессами предприятия и подсистемой 21 ввода-вывода системы 12 управления производственно-технологическими процессами предприятия в реальном времени;

подсистемой 21 ввода-вывода системы 12 управления производственно-технологическими процессами предприятия в реальном времени и диспетчерским пультом 13 контроля производственно-технологических процессов предприятия;

подсистемой 21 ввода-вывода системы 12 управления производственно-технологическими процессами предприятия в реальном времени и системами 9 автоматического управления технологическими объектами;

подсистемой 21 ввода-вывода системы 12 управления производственно-технологическими процессами предприятия в реальном времени и подсистемами 22 ввода-вывода автоматизированных систем 14 управления технологическими процессами объекта;

подсистемами 22 ввода-вывода автоматизированных систем 14 управления технологическими процессами объекта и диспетчерскими или операторскими пультами 15 контроля технологических процессов объектов;

подсистемами 22 ввода-вывода автоматизированных систем 14 управления технологическими процессами объекта и системами 8 автоматического управления технологическими установками;

подсистемой обработки информации 25 и подсистемами хранения и управления информацией 24, решения оптимизационных задач 26, экспертного анализа 27, управления и вывода информации 28 интеллектуальной системы оперативного мониторинга технологической инфраструктуры нефтегазового предприятия;

подсистемой хранения и управления информацией 24 и подсистемами адаптации и ввода данных 23, управления и вывода информации 28 интеллектуальной системы оперативного мониторинга технологической инфраструктуры нефтегазового предприятия.

Имеются односторонние каналы передачи данных:

от системы 6 разработки и контроля выполнения плановых производственных заданий предприятия до подсистемы 23 адаптации и ввода данных интеллектуальной системы 16 оперативного мониторинга технологической инфраструктуры нефтегазового предприятия;

от системы 7 управления производственно-хозяйственной и финансово-экономической деятельностью до подсистемы 23 адаптации и ввода данных интеллектуальной системы 16 оперативного мониторинга технологической инфраструктуры нефтегазового предприятия;

от систем 8 автоматического управления технологическими установками до подсистемы 23 адаптации и ввода данных интеллектуальной системы 16 оперативного мониторинга технологической инфраструктуры нефтегазового предприятия;

от систем 9 автоматического управления технологическими объектами, находящимися на уровне управления технологическими процессами производственных объектов, до подсистемы 23 адаптации и ввода данных интеллектуальной системы 16 оперативного мониторинга технологической инфраструктуры нефтегазового предприятия;

от подсистемы 20 ввода-вывода автоматизированной системы 10 управления производственными процессами предприятия до подсистемы 23 адаптации и ввода данных интеллектуальной системы 16 оперативного мониторинга технологической инфраструктуры нефтегазового предприятия;

от подсистемы 21 ввода-вывода системы 12 управления производственно-технологическими процессами предприятия в реальном времени до подсистемы 23 адаптации и ввода данных интеллектуальной системы 16 оперативного мониторинга технологической инфраструктуры нефтегазового предприятия;

от подсистемы 22 ввода-вывода автоматизированных систем 14 управления технологическими процессами объекта до подсистемы 23 адаптации и ввода данных интеллектуальной системы 16 оперативного мониторинга технологической инфраструктуры нефтегазового предприятия;

от подсистемы 28 управления и вывода информации интеллектуальной системы 16 оперативного мониторинга технологической инфраструктуры нефтегазового предприятия до диспетчерского пульта 11 контроля производственных процессов предприятия, диспетчерского пульта 13 контроля производственно-технологических процессов предприятия и диспетчерских или операторских пультов 15 контроля технологических процессов объектов.

Диспетчерский пульт 11 контроля производственных процессов предприятия, диспетчерский пульт 13 контроля производственно-технологических процессов предприятия и диспетчерские или операторские пульты 15 контроля технологических процессов объектов связаны двухсторонними служебными и/или телефонными диспетчерскими каналами связи.

Многоуровневая автоматизированная система управления производственно-технологическими процессами с управлением затратами на основе мониторинга, анализа и прогноза состояния технологической инфраструктуры нефтегазодобывающего предприятия функционирует следующим образом.

Она получает плановые производственные и технологические задания от автоматизированной системы 6 разработки и контроля выполнения плановых производственных заданий предприятия. Эти производственные и технологические задания распределяются по управляемым производственным объектам при помощи подсистем 17, 20 автоматизированной системы 10 управления производственными процессами предприятия, подсистем 18, 21 автоматизированной системы 12 управления производственно-технологическими процессами предприятия в реальном времени, подсистем 19, 22 автоматизированных систем 14 управления технологическими процессами объектов.

Плановые производственные и технологические задания загружаются на диспетчерский пульт 11 контроля производственных процессов предприятия непосредственно из автоматизированной системы 6 разработки и контроля выполнения плановых производственных заданий предприятия, а также из подсистемы 20 автоматизированной системы 10 управления производственными процессами предприятия, на диспетчерский пульт 13 контроля производственно-технологических процессов предприятия из подсистемы 21 автоматизированной системы 12 управления производственно-технологическими процессами предприятия в реальном времени, на диспетчерские или операторские пульты 15 контроля технологических процессов объектов из подсистем 22 автоматизированных систем 14 управления технологическими процессами объектов.

При этом плановые производственные и технологические задания формируются в виде значений производственных или технологических показателей, которые должны поддерживаться в ходе производственных и технологических процессов, а также в виде допустимых границ производственных или технологических показателей.

Одновременно, при помощи подсистемы 28 управления и вывода информации интеллектуальной системы 16 оперативного мониторинга технологической инфраструктуры нефтегазового предприятия соответственно на диспетчерский пульт 11 контроля производственных процессов предприятия, диспетчерский пульт 13 контроля производственно-технологических процессов предприятия, диспетчерские или операторские пульты 15 контроля технологических процессов объектов поступают оптимальные значения показателей эффективности (стоимости затрат на ресурсы) и также рекомендации для достижения этих показателей в виде сценария действий для лиц, принимающих решение. Эта выходная информация формируется при помощи подсистемы 25 обработки информации интеллектуальной системы 16 оперативного мониторинга, которая анализирует текущую информацию о технологической инфраструктуре предприятия, сравнивая ее с хранящейся в подсистеме 24 хранения и управления нормативно-справочной и архивной информацией и допустимыми пределами ее отклонения. В зависимости от класса задачи, тип который определяется в подсистеме 25 обработки информации, управление и дальнейшая обработка информации передается на подсистему 26 решения оптимизационных задач либо сразу в подсистему 27 экспертных решений. Информация, представленная в подсистеме 24 хранения информации интеллектуальной системы 16 оперативного мониторинга, с помощью подсистемы 23 адаптации и ввода, поступая от автоматизированных систем управления 6, 7, 8, 9, 10, 12, 14 соответственно, проходит преобразование к единому виду и формату для последующего использования подсистемой обработки 25.

При работе технологических установок, управляемых системами 8 автоматического управления технологическими установками, данные о текущих рабочих параметрах технологического процесса, режимах, состоянии и наработках работающих агрегатов, потребляемых ресурсах поступают в системы 14 управления технологическими процессами объектов при помощи их подсистем 22. Там они обрабатываются в подсистемах 20. В результате кроме поступивших из систем 8 автоматического управления технологическими установками технологических параметров при помощи подсистем 19, 22 на диспетчерские или операторские пульты 15 контроля технологических процессов объектов поступают данные с усредненными за определенный период технологическими параметрами, интегрированными производственными показателями как по технологическим установкам, так и по всему технологическому объекту, распределению нагрузок, о режимах, состоянии и наработках работающих технологических установок, потребляемых ресурсах по каждой технологической установке и в целом по объекту, текущих значениях коэффициентов полезного действия работающих технологических установок и объекта в целом. Эти же данные при помощи подсистемы 22 загружаются в подсистему 21 автоматизированной системы 12 управления производственно-технологическими процессами предприятия в реальном времени и в подсистему 23 интеллектуальной системы 16 оперативного мониторинга технологической инфраструктуры нефтегазового предприятия.

На основе предоставленной информации диспетчеры или операторы контролируют значения технологических показателей и в случае их выхода за допустимые границы выполняют управляющие действия. Эти действия реализуются в командах, которые диспетчеры или операторы загружают при помощи человеко-машинного интерфейса диспетчерских или операторских пультов 15 контроля технологических процессов объектов. Команды при помощи подсистем 22 и 19 вырабатываются в управляющих воздействия, которые при помощи подсистемы 22 воздействуют на системы 8 автоматического управления технологическими установками, в результате чего меняются режимы работы технологических установок. Диспетчеры или операторы выполняют управляющие действия до тех пор, пока значения технологических показателей не войдут в норму. При этом диспетчер или оператор может перераспределять нагрузки между установками, находящимися в едином технологическом цикле, например газоперекачивающими агрегатами, в рамках выполнения заданных значений технологических показателей, например, на входе и выходе компрессорного цеха.

Управление системами 9 автоматического управления технологическими объектами производится с диспетчерского пульта 13 контроля производственно-технологических процессов предприятия при помощи подсистем 18, 21 автоматизированной системы 12 управления производственно-технологическими процессами предприятия в реальном времени и выполняется аналогично управлению системами 8 автоматического управления технологическими установками. Отличие заключается в том, что технологические объекты, например цех компрессорной станции, содержат в своем составе несколько технологических установок, например газоперекачивающих агрегатов, и системами 9 автоматического управления технологическими объектами решается также задача перераспределения нагрузок между технологическими установками и управления их режимами.

Аналогично данным из подсистем 19 автоматизированных систем 14 управления технологическими процессами объектов из систем 9 автоматического управления технологическими объектами на вышестоящий уровень в подсистему 21 автоматизированной системы 12 управления производственно-технологическими процессами предприятия в реальном времени передаются усредненные за определенный период технологические параметры, интегрированные производственные показатели как по технологическим установкам, так и по всему технологическому объекту, о распределении нагрузок, режимах, состоянии и наработках работающих технологических установок, потребляемых ресурсах по каждой технологической установке и в целом по объекту, текущих значениях коэффициентов полезного действия работающих технологических установок и объекта в целом.

Данные, поступившие с уровня 4 управления технологическими процессами производственных объектов, обрабатываются в подсистеме 18 автоматизированной системы 12 управления производственно-технологическими процессами предприятия в реальном времени и передаются при помощи подсистемы 21 на диспетчерский пульт 13 контроля производственно-технологических процессов предприятия.

Диспетчер контролирует не только выполнение технологических требований, но и выполнение плановых производственных заданий, то есть занимается решением задач производственно-технологического характера.

Подсистемой 18 автоматизированной системы 12 управления производственно-технологическими процессами предприятия в реальном времени на основе усреднения формируются интегрированные производственные показатели по балансам, ресурсам, произведенным затратам, наработкам состояния производственной системы в целом, которые при помощи подсистемы 21 передаются в автоматизированную систему 10 управления производственными процессами предприятия через ее подсистему 20.

Диспетчерский пульт 11 контроля производственных процессов предприятия работает аналогично диспетчерскому пульту 13 контроля производственно-технологических процессов предприятия. Подсистемы 17, 20 автоматизированной системы 10 управления производственными процессами предприятия работают аналогично подсистемам 18, 21 автоматизированной системы 12 управления производственно-технологическими процессами предприятия в реальном времени.

Диспетчер диспетчерского пульта 11 контроля производственных процессов предприятия контролирует выполнение планового задания, принимает решение о его корректировке анализирует причины снижения эффективности всего предприятия в целом и выявляет резервы роста эффективности, о чем сообщает на верхний уровень 1 и в виде управляющих действий в автоматизированную систему 10 управления производственными процессами предприятия при помощи ее подсистемы 17. Автоматизированная система 10 управления производственными процессами предприятия формирует при помощи ее подсистемы 17 и передает при помощи подсистемы 20 на верхний уровень 1 количественный интегральный результат выполнения производственного задания по всему предприятию в целом.

Подсистема обработки 25 интеллектуальной системы 16 мониторинга технологической инфраструктуры нефтегазового предприятия работает следующим образом. В подсистеме 25 реализовано несколько уровней обработки информации: предварительный, начальный, средний и высокий.

На предварительном уровне в подсистеме 25 происходит анализ прямых измерений и сравнение их с допустимыми значениями. На основании этих измерений рассчитываются текущие оценки затрат.

На начальном уровне в подсистеме 25 вычисляются интегральные показатели, например, информация о небалансе электроэнергии и прогнозные значения, например, индикаторы состояния оборудования. В дальнейшем полученные данные используются на среднем и высоком уровнях обработки - в алгоритмах по выбору оптимальных решений и в алгоритмах поддержки принятия решений

В ходе расчетов происходит сверка рассчитанных данных с нормативными значениями из базы нормативно-справочной информации из подсистемы 24. По интегральным данным выполняется решение определенных задач для выявления критических ситуаций, таких как, например, расчет баланса электроэнергии по силовой подстанции, расчет баланса водогазонефтяной эмульсии (ВГНЭ) по нефтегазодобывающему управлению (НГДУ), расчет перепада давления в узлах трубопровода, расчет КПД насосов и компрессоров, расчет фактических нагрузочных потерь электроэнергии силового трехобмоточного трансформатора, расчет нормативных и фактических потерь электроэнергии в силовом оборудовании (трехобмоточный трансформатор, кабельная линия, воздушная линия).

На основании обработки этого уровня выполняется базовый анализ для выявления критических ситуаций, например: существенный небаланс электроэнергии по силовой подстанции; существенный небаланс ВГНЭ по НГДУ; порыв трубы при значительном перепаде давления в узлах трубопровода; неисправность насосных/компрессорных установок; неисправность в силовом оборудовании (трансформатор, кабельная линия, воздушная линия).

Выявленные критические ситуации формируют задачу оптимального плана работы предприятия в сложившихся условиях и данные для разрешения критической ситуации передаются на средний уровень.

На среднем уровне в подсистеме 26 выполняется решение оптимизационных задач, например, расчет транспортных маршрутов перевозки нефти, расчет планово-предупредительных ремонтов оборудования, оптимизация объемов бурения (уменьшение требуемого числа скважин), мониторинг состояния дамб, анализ химического состава шламовых амбаров и другие. В подсистеме 26 решения оптимизационных задач реализованы блоки расчета задач линейного и целочисленного программирования.

На высоком уровне обработки в подсистеме 27 выполняется решение задач поддержки принятия решений. В подсистеме 27 экспертных решений реализованы блоки расчета задач, основанных на методах анализа данных, методах, основанных на знаниях, методах принятия решений.

В подсистеме 28 интеллектуальной системы 16 оперативного мониторинга формируется выходная информация в виде отчетов, например, по плановому техническому обслуживанию и ремонту (ТОиР), расчет оптимальной маршрутной транспортной карты и баланс по подстанции. Кроме этого, выдаются рекомендации оператору, где предоставляется выбор из нескольких решений, доступных в данной ситуации, сопровождаемых описанием возможных последствий, что существенно облегчает принятие решения. Например, при прорыве трубопровода оптимизируются затраты, связанные с количество выбросов углеводородов в окружающую среду и временем холостой работы оборудования. После получения оптимального решения формируются сценарии на выбор:

1. Перекоммутировать трубы - выдать нагрузки на трубопроводную сеть для предлагаемого состояния.

2. Отключить центробежный насос на кусте - выдать список заявленного к ремонту оборудования, которое будет отключено вместе с насосом и, соответственно, станет доступным для ремонта.

3. Перекрыть трубу, но не отключать центробежный насос, а накапливать ВГНЭ в резервуаре куста - выдать предупреждение о необходимости пересчета транспортной маршрутной карты, а также список свободных автомобилей, которые могут быть использованы для транспортировки ВГНЭ из куста со временем их подачи.

Системы 8 автоматического управления технологическими установками могут быть реализованы на основе автоматических регуляторов (Радкевич В.В. Системы управления объектами газовой отрасли. - М.: Серебряная нить, 2004, стр.134-138, 275-284; патент РФ №2040699).

Системы 9 автоматического управления технологическими объектами управляют в составе технологического объекта, как правило, несколькими технологическими установками и, поэтому, содержат в своем составе соответствующее число автоматических регуляторов управления технологическими установками. При этом системы 9 автоматического управления технологическими объектами должны решать задачу перераспределения нагрузок между технологическими установками и управления их режимами, которая реализуется также автоматическими регуляторами. Системы 9 автоматического управления технологическими объектами могут быть реализованы на основе автоматических регуляторов (Радкевич В.В. Системы управления объектами газовой отрасли. - М.: Серебряная нить, 2004, стр.284-295; патент РФ №2181854; патент РФ №2084704).

Автоматизированная система 10 управления производственными процессами предприятия совместно с диспетчерским пультом 11 контроля производственных процессов предприятия, как и автоматизированная система 12 управления производственно-технологическими процессами предприятия в реальном времени совместно с диспетчерским пультом 13 контроля производственно-технологических процессов предприятия, как и автоматизированные системы 14 управления технологическими процессами объектов совместно с диспетчерскими или операторскими пультами 15 контроля технологических процессов объектов, могут быть реализованы в виде SCADA-систем, строящихся на основе технологии баз данных реального времени. SCADA-системы разрабатываются на основе базовых программных SCADA-пакетов путем параметрирования, то есть разработки прикладного программного обеспечения под имеющиеся технические средства и задачи управления нижестоящими системами автоматического управления. В настоящее время на рынке представлено большое количество базовых программных SCADA-пакетов различных фирм. В частности обзор по, имеющимся на рынке базовым программным SCADA-пакетам представлен в (Николаевская С.А. Сравнительный анализ основных характеристик SCADA-систем, применяемых на газотранспортных предприятиях России // Автоматизация, телемеханизация и связь в нефтяной промышленности, №1, 2003 г., стр.14-16) и (Ахметов Э.С. Аспекты выбора SCADA-систем в АСУ ТП // Автоматизация телемеханизация и связь в нефтяной промышленности, №3, 2005 г., стр.34-38). Основными документами при разработке SCADA-систем в газовой промышленности являются ГОСТ34.201-89, ГОСТ34.602-89, ГОСТ 34.601-90, ГОСТ34.003-90, РД 50-682-89, РД 50-680-88, РД 50-34.698-90, Р 50-34.119-90, Типовые технические требования на проектирование КС, ДКС, и КС ПХГ (ВРД 39-1.8-055-2002). М., ООО «ИРЦ Газпром», 2002 г.

Техническими средствами SCADA-системы являются серверы и автоматизированные рабочие места в виде компьютеров с операционными системами Windows или UNIX. Диспетчерский пульт 11 контроля производственных процессов предприятия, диспетчерский пульт 13 контроля производственно-технологических процессов предприятия и диспетчерские или операторские пульты 15 контроля технологических процессов объектов представляют собой автоматизированные рабочие места в виде компьютеров, для каждого из которых при создании SCADA-системы разрабатывается свой человеко-машинный интерфейс. В газовой и нефтяной промышленности сегодня существует большое количество практических реализаций SCADA-систем. В частности, такая реализация описана в (Реунов А.В., Соловьев Ю.А. САУ Газокомпрессорной станцией (новейший опыт) // Промышленные контроллеры АСУ, №3, 2001 г., стр.14-16).

Ядром автоматизированной системы 10 управления производственными процессами предприятия, как и автоматизированной системы 12 управления производственно -технологическими процессами предприятия в реальном времени, как и автоматизированных систем 14 управления технологическими процессами объектов, являются серверы реального времени и сервер архивной базы данных, где формируется база данных реального времени и архивная база данных.

Подсистема 17 сбора, хранения и первичной обработки производственной или технологической информации, выработки управляющих воздействий, подготовки отчетов для верхнего уровня автоматизированной системы 10 управления производственными процессами предприятия, подсистема 18 сбора, хранения и первичной обработки производственной или технологической информации, выработки управляющих воздействий, подготовки отчетов для верхнего уровня автоматизированной системы 12 управления производственно-технологическими процессами предприятия в реальном времени и подсистемы 19 сбора, хранения и первичной обработки производственной или технологической информации, выработки управляющих воздействий, подготовки отчетов для верхнего уровня автоматизированных систем 14 управления технологическими процессами объектов реализуются как комплекс расчетных задач в соответствующих базах данных реального времени или архивных базах данных SCADA-систем.

Подсистема 20 ввода-вывода автоматизированной системы 10 управления производственными процессами предприятия; подсистема 21 ввода-вывода автоматизированной системы 12 управления производственно-технологическими процессами предприятия в реальном времени; подсистемы 22 ввода-вывода автоматизированных систем 14 управления технологическими процессами объектов могут быть выполнены как стандартные подсистемы в соответствующих базах данных реального времени или архивных базах данных SCADA-систем. Все эти подсистемы должны состоять из двух блоков: блока подготовки и передачи данных и блока получения и загрузки данных. Блоки могут содержать собственные программные интерфейсы, обеспечивающие взаимодействие с каналами передачи данных.

Система 16 мониторинга технологической инфраструктуры нефтегазового предприятия может быть выполнена как на основе типовой базы данных, например Oracle, так и базы данных реального времени, то есть являться отдельной SCADA-системой или быть частью общей SCADA-системы, функционирующей на соответствующем уровне управления.

Подсистема 25 обработки информации, подсистема 26 решения оптимизационных задач, подсистема 27 экспертных решений системы 16 мониторинга технологической инфраструктуры нефтегазового предприятия реализуются как комплекс расчетных задач в соответствующих базах данных, или базах данных реального времени, или архивных базах данных SCADA-систем.

Подсистемы хранения и управления информацией 24, подсистемы обработки информации 25, подсистемы решения оптимизационных задач 26, подсистемы экспертного анализа 27.

Подсистема адаптации и ввода данных 23, подсистема управления и вывода информации 28 системы 16 мониторинга технологической инфраструктуры нефтегазового предприятия могут быть выполнены как стандартные подсистемы в соответствующих базах данных, базах данных реального времени или архивных базах данных SCADA-систем. Все эти подсистемы должны состоять из двух блоков: блока подготовки и передачи данных в другие системы и блока адаптации (форматирования) и загрузки данных.

Все каналы передачи данных, обслуживающие информационные обмены, могут быть трех типов: информационный обмен внутри одной базы данных реализуется или на основе сети внутри сервера, или на основе локальной вычислительной сети; информационный обмен между однотипными базами данных реализуется при помощи локальной вычислительной сети (ЛВС) или связной сети передачи данных на основе внутренних протоколов, не требует трансформации или преобразования формата данных перед передачей или после получения; информационный обмен между разнотипными базами данных реализуется, как правило, на основе стандартных протоколов и форматов представления данных, например, при помощи структурированного языка запросов (SQL). Служебными диспетчерскими каналами связи могут быть ЛВС, каналы связной сети передачи данных, каналы передачи связи на основе телефонной сети и модемов, электронная почта, Интернет. Телефонными каналами связи могут быть: телефонная связь государственных операторов, ведомственная телефонная связь, сотовая телефонная связь, радиосвязь, телефония на основе использования цифровых каналов передачи данных, например IP-телефония. Данные от автоматизированных систем 6, 7, 8, 9, 10, 12, 14, передаются в систему 16 мониторинга технологической инфраструктуры нефтегазового предприятия посредством протокола TCP/IP, что позволяет использовать следующие каналы связи: Ethernet; WiFi; WiMax; GPRS и другие.

На предприятии может быть более сложная иерархическая система технологических объектов. В этом случае число уровней управления технологическими процессами производственных объектов может быть увеличено.

На предприятии могут отсутствовать автоматизированная система 6 разработки и контроля выполнения плановых производственных заданий предприятия и автоматизированная система 7 управления производственно-хозяйственной и финансово-экономической деятельностью.

В этом случае многоуровневая автоматизированная система управления производственно-технологическими процессами предприятия с управлением затратами по месту их возникновения для газовой и нефтяной промышленности взаимодействует с соответствующими отделами предприятия. Например, плановые, производственные и технологические задания могут заноситься в систему вручную по данным, подготовленным производственными или технологическими отделами предприятия. Они же и получают отчеты об их выполнении. Экономические параметры могут заноситься в систему вручную по данным, подготовленным, например, бухгалтерией или экономическим отделом. Они же получают данные из системы о текущих экономических оценках.

Таким образом, предлагаемое изобретение позволяет повысить эффективность управления за счет оперативного локального реагирования на снижение эффективности части производственно-технологического процесса предприятия.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОУРОВНЕВАЯ АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ПРОИЗВОДСТВЕННО-ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ С УПРАВЛЕНИЕМ ЗАТРАТАМИ ПО МЕСТУ ИХ ВОЗНИКНОВЕНИЯ ДЛЯ ТЕХНОЛОГИЧЕСКИХ ОБЪЕКТОВ ГАЗОВОЙ И НЕФТЯНОЙ ПРОМЫШЛЕННОСТИ | 2005 |

|

RU2304798C2 |

| Программно-аппаратный управленческий комплекс, интегрированный в производство керамических изделий | 2018 |

|

RU2699330C1 |

| Индивидуальный диспетчерский тренажер для тренинга оперативно-диспетчерского персонала магистральных нефтепроводов | 2015 |

|

RU2639932C2 |

| Универсальная объектно-ориентированная мультиплатформенная система автоматической диагностики и мониторинга для управления состоянием и предупреждения аварий оборудования опасных производственных и транспортных объектов | 2019 |

|

RU2728167C1 |

| СИСТЕМА МОНИТОРИНГА СОСТОЯНИЯ ОБОРУДОВАНИЯ | 2020 |

|

RU2753736C1 |

| КОМПЛЕКСНАЯ СИСТЕМА ИНЖЕНЕРНОГО ОБЕСПЕЧЕНИЯ, АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ, СВЯЗИ И ЭЛЕКТРОПИТАНИЯ (КСИАС) | 2010 |

|

RU2445693C1 |

| КОМПЛЕКС ПРОГРАММНО-ТЕХНИЧЕСКИХ СРЕДСТВ АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ ОПОВЕЩЕНИЯ В ЧРЕЗВЫЧАЙНЫХ СИТУАЦИЯХ | 2024 |

|

RU2837812C1 |

| СПОСОБ ПРОВЕДЕНИЯ МЕТЕОМОНИТОРИНГА ДЛЯ ПРОГНОЗИРОВАНИЯ ВЕРОЯТНОСТИ ПОВРЕЖДЕНИЯ ЭЛЕКТРОСЕТЕВОГО ОБОРУДОВАНИЯ | 2018 |

|

RU2675655C1 |

| Система и способ обнаружений аномалий в технологической системе | 2016 |

|

RU2625051C1 |

| СИСТЕМА УПРАВЛЕНИЯ ТРУДОВЫМИ РЕСУРСАМИ ПРЕДПРИЯТИЯ - "ЦИФРОВОЙ КЛАСТЕР "ПРЕДПРИЯТИЕ - ВУЗ" | 2017 |

|

RU2665275C1 |

Изобретение относится к автоматизированным системам управления, в частности к системам управления производственно-технологическими процессами предприятия газовой или нефтяной промышленности с возможностью одновременного управления затратами на нескольких уровнях их возникновения. Технический результат заключается в расширении функциональных возможностей системы за счет решения задачи оптимизации затрат, возникающих при применении существующих методов добычи углеводородов. Для этого дополнительно вводится подсистема оперативного мониторинга технологической инфраструктуры нефтегазового предприятия, в которой выполняется непрерывный в заданном масштабе времени сбор информации от всех уровней управления объекта о текущем состоянии технологической инфраструктуры нефтегазового предприятия. В ней, на основе полученной информации, дополненной в результате ее анализа прогнозными оценками, по заданному критерию рассчитывается оптимальное значение затрат на расходы основных ресурсов, необходимых для получения единицы продукции. 1 ил.

Многоуровневая автоматизированная система управления производственно-технологическими процессами с управлением затратами на основе мониторинга, анализа и прогноза состояния технологической инфраструктуры нефтегазодобывающего предприятия, характеризующаяся тем, что она содержит автоматизированную систему разработки и контроля выполнения плановых производственных заданий предприятия, находящуюся на верхнем уровне управления, автоматизированную систему управления производственно-хозяйственной и финансово-экономической деятельностью, N систем автоматического управления технологическими установками, находящихся на нижних уровнях управления, N систем автоматического управления технологическими объектами, находящихся на уровне управления технологическими процессами производственных объектов, при этом на уровне управления производственными процессами предприятия находятся: автоматизированная система управления производственными процессами предприятия; диспетчерский пульт контроля производственных процессов предприятия; на уровне управления производственно-технологическими процессами предприятия находятся: автоматизированная система управления производственно-технологическими процессами предприятия в реальном времени; диспетчерский пульт контроля производственно-технологических процессов предприятия; на уровне управления технологическими процессами объектов находятся: автоматизированные системы управления технологическими процессами объектов; диспетчерские или операторские пульты контроля технологических процессов объектов, при этом автоматизированная система управления производственными процессами предприятия, автоматизированная система управления производственно-технологическими процессами предприятия в реальном времени и автоматизированные системы управления технологическими процессами объектов состоят из подсистем сбора, хранения и первичной обработки производственной или технологической информации, выработки управляющих воздействий, подготовки отчетов для верхнего уровня, связанных с соответствующими подсистемами ввода-вывода; кроме того, имеются двухсторонние каналы передачи данных между: автоматизированной системой разработки и контроля выполнения плановых производственных заданий предприятия и диспетчерским пультом контроля производственных процессов предприятия; автоматизированной системой разработки и контроля выполнения плановых производственных заданий предприятия и подсистемой ввода-вывода автоматизированной системы управления производственными процессами предприятия; диспетчерским пультом контроля производственных процессов предприятия и подсистемой ввода-вывода автоматизированной системы управления производственными процессами предприятия; подсистемами ввода-вывода автоматизированных систем управления технологическими процессами объекта и диспетчерскими или операторскими пультами контроля технологических процессов объектов; подсистемами ввода-вывода автоматизированных систем управления технологическими процессами объекта и системами автоматического управления технологическими установками; кроме того, диспетчерский пульт контроля производственных процессов предприятия, диспетчерский пульт контроля производственно-технологических процессов предприятия и диспетчерские или операторские пульты контроля технологических процессов объектов связаны двухсторонними служебными и/или телефонными диспетчерскими каналами связи,

отличающаяся тем, что для оптимального управления затратами используемых ресурсов вводится дополнительно система оперативного мониторинга технологической инфраструктуры нефтегазового предприятия, своими связями охватывающая уровень управления производственными процессами предприятия, уровень управления производственно-технологическими процессами предприятия и уровень управления технологическими процессами объектов, при этом система оперативного мониторинга технологической инфраструктуры нефтегазового предприятия состоит из подсистем: подсистемы адаптации и ввода данных, подсистемы хранения и управления информацией, подсистемы обработки информации, подсистемы решения оптимизационных задач, подсистемы экспертного анализа, подсистемы управления и вывода информации; кроме того, имеются двухсторонние каналы передачи данных между первым входом-выходом подсистемы обработки информации и первым входом-выходом подсистемы управления и вывода информации системы оперативного мониторинга технологической инфраструктуры нефтегазового предприятия, вторым входом-выходом подсистемы обработки информации и входом-выходом подсистемы решения оптимизационных задач системы оперативного мониторинга технологической инфраструктуры нефтегазового предприятия, третьим входом-выходом подсистемы обработки информации и входом-выходом подсистемы экспертного анализа системы оперативного мониторинга технологической инфраструктуры нефтегазового предприятия, четвертым входом-выходом подсистемы обработки информации и первым входом-выходом подсистемы хранения и управления информацией системы оперативного мониторинга технологической инфраструктуры нефтегазового предприятия, вторым входом-выходом подсистемы хранения и управления информацией и вторым входом-выходом подсистемы управления и вывода информации системы оперативного мониторинга технологической инфраструктуры нефтегазового предприятия, третьим входом-выходом подсистемы управления и вывода информации и входом-выходом адаптации и ввода данных системы оперативного мониторинга технологической инфраструктуры нефтегазового предприятия; кроме того, имеются односторонние каналы передачи данных между выходом автоматизированной системы разработки и контроля выполнения плановых производственных заданий предприятия и первым входом подсистемы адаптации и ввода данных системы оперативного мониторинга технологической инфраструктуры нефтегазового предприятия, выходом автоматизированной системы управления производственно-хозяйственной и финансово-экономической деятельностью и вторым входом подсистемы адаптации и ввода данных системы оперативного мониторинга технологической инфраструктуры нефтегазового предприятия, выходом каждой из N систем автоматического управления технологическими установками и третьим входом подсистемы адаптации и ввода данных системы оперативного мониторинга технологической инфраструктуры нефтегазового предприятия, выходом каждой из N систем автоматического управления технологическими объектами и четвертым входом подсистемы адаптации и ввода данных системы оперативного мониторинга технологической инфраструктуры нефтегазового предприятия, выходом подсистемы ввода-вывода автоматизированной системы управления производственными процессами предприятия и пятым входом подсистемы адаптации и ввода данных системы оперативного мониторинга технологической инфраструктуры нефтегазового предприятия, выходом подсистемы ввода-вывода автоматизированной системы управления производственно-технологическими процессами предприятия в реальном времени и шестым входом подсистемы адаптации и ввода данных системы оперативного мониторинга технологической инфраструктуры нефтегазового предприятия, выходом подсистемы ввода-вывода автоматизированной системы управления технологическими процессами объектов и седьмым входом подсистемы адаптации и ввода данных системы оперативного мониторинга технологической инфраструктуры нефтегазового предприятия, первым выходом подсистемы управления и вывода информации системы оперативного мониторинга технологической инфраструктуры нефтегазового предприятия и входом диспетчерского пульта контроля производственных процессов предприятия, вторым выходом подсистемы управления и вывода информации системы оперативного мониторинга технологической инфраструктуры нефтегазового предприятия и входом диспетчерского пульта контроля производственно-технологических процессов предприятия, третьим выходом подсистемы управления и вывода информации системы оперативного мониторинга технологической инфраструктуры нефтегазового предприятия и входами диспетчерских или операторских пультов контроля технологических процессов объектов.

| RU 2005127923 А, 20.03.2007 | |||

| Электрический проводник | 1941 |

|

SU64398A1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ КОМПЛЕКСА АГРЕГАТОВ КОМПРЕССОРНОГО ЦЕХА | 2001 |

|

RU2181854C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ МАТЕРИАЛЬНЫМИ ПОТОКАМИ ПРЕДПРИЯТИЯ | 2002 |

|

RU2216039C1 |

| МНОГОУРОВНЕВАЯ АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ПРОИЗВОДСТВЕННО-ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ С УПРАВЛЕНИЕМ ЗАТРАТАМИ ПО МЕСТУ ИХ ВОЗНИКНОВЕНИЯ ДЛЯ ТЕХНОЛОГИЧЕСКИХ ОБЪЕКТОВ ГАЗОВОЙ И НЕФТЯНОЙ ПРОМЫШЛЕННОСТИ | 2005 |

|

RU2304798C2 |

| ЕР 01324165 А2, 02.07.2003. | |||

Авторы

Даты

2011-11-27—Публикация

2010-06-21—Подача