Изобретение относится к области атомной энергетики, в частности к стратегии и тактике обращения со смешанными пульпами фильтрующих материалов АЭС типа РБМК, и направлено на сокращение количества отходов, поступающих на хранение и захоронение. Последовательное использование технологии переработки пульп в процессе реформинга органической фазы в среде перегретого пара при температурах 550-650°С в аппарате с кипящим слоем, выведение перлита из отходящих газов за счет циклонирования и последующего диспергирования перлита в измельчителе позволяют увеличить наполнение цементного компаунда с целью получения более приемлемого для захоронения материала в меньших объемах и количествах.

Изобретение относится к переработке радиоактивных отходов низкого и среднего уровня активности - пульп фильтроматериалов, таких как ионообменные смолы (ИОС) и перлит. Изобретение может найти применение при предварительной обработке использованных отдельно перлитных пульп и ионообменных смол, а также их смесей в различных соотношениях, а также любых органических отходов: дезрастворов очистки парогенераторов, растворителей, масла, загрязненных пульп систем водоохлаждения, а также твердых радиоактивных отходов органического происхождения.

На АЭС РБМК в настоящее время накоплено несколько десятков тысяч м3 отходов ИОС и перлита. Иногда эти отходы смешаны, а иногда хранятся в отдельных емкостях. В случае их раздельного хранения принятые в настоящее время технологические решения предусматривают их цементирование с наполнением компаунда около 15% по ИОС и 10% перлита. При таком подходе, например, для КуАЭС, где накоплено свыше 5000 м3 ИОС и 6250 м3 перлита с углем при цементировании будет получено свыше 16000 штук контейнеров НЗК-150 при переработке ИОС и 6000 контейнеров зацементированного перлита. В случае совместного хранения ИОС и перлита наполнение цементного компаунда составит величину не более 10%, и таким образом, суммарное число контейнеров на хранение возрастет.

Реализация такого подхода при обращении с этими видами отходов весьма затратна и нецелесообразна.

В связи с этим необходимо сократить объемы жидких отходов до проведения процесса их цементирования. Для уменьшения объемов твердой фазы пульп ИОС могут быть использованы известные термические приемы: разрушение их органической составляющей с получением неорганической формы отходов, которые не подвержены изменению при длительном хранении, в противоположность зацементированных с ИОС отходов.

Необходимо также осуществить увеличение наполнения перлита в цементном компаунде.

Известна технология предварительной обработки перлита путем его измельчения перед проведением процесса цементирования с помощью вихревого вращателя. (Патент РФ №2139584, опубл. 10.10.99). Способ позволяет уменьшить объем отходов. Основным недостатком этой технологии является затруднение процесса измельчения вследствие наличия масла на поверхности отработанного перлита.

Известная технология переработки ИОС (Ziegler D.L. et al. «Nuclear waste incineration Technology», RFP-3250) путем проведения процесса их пиролиза в 2-х последовательных аппаратах с псевдоожиженным слоем в виде насадки из Na2CO3 в первом, и Аl2O3-Сr2О3 во втором, проводимой при температуре около 600°С, не нашла широкого применения вследствие значительных затруднений с организацией пвсевдоожижения из-за возникновения легкоплавкой фазы эвтектики Na2CO3-NaCL (605°С). К этому следует добавить, что, несмотря на адсорбцию кислых составляющих отходящих газов от процесса пиролиза ИОС в первом аппарате, часть их достигала аппарат каталитического дожигания топливных газов и отравляла катализатор.

Наиболее близким техническим решением к предлагаемому является способ обработки ИОС, содержащих легколетучие радионуклиды, путем осуществления процесса реформинга в аппарате с кипящим слоем органической части отходов в ходе двухстадийного процесса на насадке из Аl2O3 - прототип (Патент США №6084147, опубл. 04.07.2000). В состав газов псевдоожижения в этом случае входят пар и кислород, которые вводятся для повышения эффективности тепло- и массообмена. Аппараты заполнены высокоплотными насадками из окиси алюминия размерами вплоть до 3000 мкм. В первом аппарате осуществляется высокоскоростной газовый пиролиз при температурах в пределах 450-800°С и давлении вплоть р-0,3 ати. Отходящие газы, углерод и неразложившаяся часть органики выносятся из первого аппарата и поступают во второй через высокотемпературный фильтр очистки. Во втором аппарате процесс пиролиза продолжается практически в тех же условиях, что и в первом аппарате, но с использованием различных химических добавок, таких как хлор, для удержания легколетучего цезия. Применение высоких скоростей псевдоожижения в соединении с большими размерами высокоплотной инертной насадки, помогающими разрушать возможно образующие агломераты из ИОС, а также последовательное размещение двух паровых реформеров являются наиболее важными характеристиками прототипа. К недостаткам способа прототипа следует отнести использование высокоплотной насадки, что связано с большим относительным расходом псевдоожижающей среды на единицу поверхности сечения аппарата, и сокращением времени нахождения ИОС в процессе пиролиза за счет необходимой большей скорости псевдоожижения и вывода остатков пиролиза из процесса.

Техническим результатом, на которое направлено изобретение, является уменьшение массы и объемов захораниваемых радиоактивных отходов, в частности пульп фильтроматериалов типа ИОС и перлита.

Для этого предложен способ переработки радиоактивных отходов в виде пульп фильтроматериалов, заключающийся в реформинге отходов на твердой насадке в псевдоожиженном слое при подаче перегретого пара и окислителя, выводе неразложившейся твердой фазы из зоны реформинга, пропускании газовой фазы с частицами твердой фазы через фильтр, отверждении твердых отходов, при этом реформинг отходов проводят при температуре от 500°С и до температуры ниже температуры возгона легколетучих радионуклидов, после чего направляют газовую фазу с частицами твердой фазы на циклон, после которого газовый поток направляют через фильтр, а твердую фазу после реформинга, отделения на циклоне и фильтра направляют перед отверждением на измельчение.

При этом реформинг отходов проводят при температуре не выше 700°С.

В качестве окислителя используют воздух.

Кроме того, из отходящих газов выводят частицы твердой фазы с размером менее 120 мкм.

Газовый поток после прохождения фильтра направляют на дожигание.

В качестве твердой насадки используют гранулы SiO2 с размером от 200 до 700 мкм, преимущественно со средним размером 250 мкм.

Скорость псевдоожижения лежит в диапазоне 40-80 см/с.

Измельчение твердой фазы проводят до плотности 0,6-0,8 г/см3.

Отверждение отходов производят путем их цементирования.

В качестве отходов перерабатывают ионообменные смолы и перлит.

Уменьшение объема отходов может быть достигнуто при использовании процесса парового реформинга (разложения) ИОС в аппарате с псевдоожиженной насадкой при температуре 500-700°С. В результате объем вторичных радиоактивных отходов составит менее 5% первоначального объема твердой органической фазы. Далее эти вторичные отходы (для ИОС - это, главным образом, SiO2) могут быть зацементированы с наполнением свыше 50%. Расчеты показывают, что в этом случае от переработки накопленных ИОС КуАЭС всего будет получено 400 контейнеров емкостью 1,5 м3. Основные стадии обращения перлита с углем и отдельно перлита, не отличаются от технологии переработки ИОС. Уголь и углеводородные загрязнители перлита в аппарате реформинга будут газифицированы (т.е. переведены в газообразную форму за счет взаимодействия с паром) и/или окислены при температурах ~700°С в регулируемой среде пар-воздух. Цель подобной операции, в том числе, уменьшить улетучивание цезия в ходе процесса. В результате подбора соответствующих параметров процесса из аппарата реформинга с газовым потоком выводится твердая фаза, включающая все частицы перлита с размером до 120 мкм, неразложившиеся частицы ИОС с размером до 50 мкм, песок и прочие частицы также с размером менее 50 мкм. На циклоне из газовой фазы происходит отделение твердых частиц с размером до 20 мкм и выше, а газовый поток с неотделенными частицами с размерами ≤20 мкм направляют на высокотемпературную фильтрацию. Далее, вся уловленная твердая фаза направляется в аппарат механической обработки - в вихревой измельчитель (линейный индукционный вращатель, он же может использоваться в качестве смесительного устройства узла цементирования) или конусный диспергатор, в котором насыпной вес перлита за счет измельчения достигнет 0,6-0,8 г/см3 (в отличие от 0,15 г/см3 исходного материала перлита). Затем перлитный порошок в количестве до 40% по массе цементного компаунда будет зацементирован и расфасован в контейнер. Всего будет получено 600 контейнеров емкостью 1,5 м3. Таким образом, в результате переработки всех ИОС и пульп перлита КуАЭС общее число контейнеров, направляемых на хранение, составит 1000 шт.

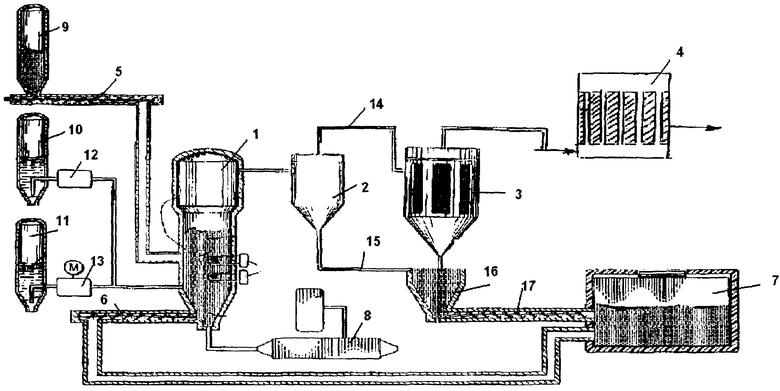

На чертеже представлена технологическая схема обращения с радиоактивными отходами на примере переработки суспензий ИОС и фильтоперлита.

По данной схеме можно перерабатывать не только пульпы ИОС и фильтроперлита, но и любые органические отходы: дезрастворы очистки парогенераторов, растворители, масла, загрязненные пульпы систем водоохлаждения, а также твердые радиоактивные отходы органического происхождения.

Позициями на чертеже обозначены:

1 - аппарат реформинга

2 - циклон

3 - высокотемпературный фильтр

4 - дожигатель газов

5, 6 - шнеки подачи и выгрузки твердой фазы

7 - измельчитель твердой фазы

8 - перегреватель пара

9 - емкость с SiO2

10 - емкость с перлитом

11 - емкость с ИОС

12, 13 - средства для обезвоживания

14 - трубопровод отвода отходящих газов

15 - трубопровод отвода твердой фазы

16 - емкость сбора твердой фазы

17 - шнек

В состав технологического оборудования входит аппарат реформинга 1, заполненный твердой насадкой из SiO2, которая шнеком 5 подается из емкости 9 и выгружается из аппарата 1 шнеком 6 для подачи на измельчение в измельчитель твердой фазы, например диспергатор 7 для повышения плотности материала с целью его дальнейшего отверждения, например цементирования. Также из донной части аппарата 1 удаляются трудно перерабатываемые отходы, которые не разрушаются в ходе реформинга, или имеют увеличенный размер по сравнению с гранулами кипящего слоя. Размер частиц SiO2 составляет 200-700 мкм, преимущественно 250 мкм, что обеспечивает наилучший режим псевдоожижения.

Измельчитель 7 может быть выполнен, например, в виде вихревого измельчителя (линейного индукционного вращателя) или конусного диспергатора.

В аппарат реформинга 1 из емкости 10 поступает суспензия перлита, предварительно прошедшая обезвоживание в средстве для обезвоживания 12. Из емкости 11 через обезвоживатель 13 в аппарат реформинга 1 поступает суспензия ИОС. В качестве перерабатываемых отходов также из аналогичных емкостей в аппарат реформинга могут подаваться любые другие суспензии.

Процесс реформинга органической составляющей происходит при подаче перегретого пара из перегревателя 8 и окислителя, например воздуха. Реформинг проводят при температуре 500-700°С, скорости псевдоожижения в пределах 40-80 см/с. При высоких скоростях процесс выноса частиц твердой фазы с отходящими газами из аппарата по трубопроводу 14 происходит наиболее эффективно. В результате подбора соответствующих параметров процесса из аппарата 1 с газовым потоком выводится твердая фаза, включающая все частицы перлита с размером до 120 мкм, неразложившиеся частицы ИОС с размером до 50 мкм, песок и прочие частицы размером менее 50 мкм. Этот поток направляется на циклон 3, где происходит отделение твердых частиц с размером до 20 мкм и выше, которые по трубопроводу 15 поступают в емкость для сбора твердой фазы 16. Газовый поток с неотделенными частицами с размерами менее 20 мкм направляют на высокотемпературный фильтр 3, например, металлокерамический (МКФ), после которого очищенный газ поступает на керамический дожигатель 4 и далее в систему газоочистки, состоящую, например, из «сухого» скруббера для удаления кислых газов и высокоэффективного фильтра (не показаны). Дожигатель может быть выполнен с насадкой из двуокиси алюминия, функционирующей при температуре ~1000°С. Отделенная твердая фаза после фильтра 3 поступает в емкость 16 и шнеком 17 направляется на измельчение в диспергатор 7. Измельченная твердая фаза до плотности 0,6-0,8 г/см3 направляется на цементирование при наполнении не ниже 40 вес.% по отношению к цементному компаунду.

Органические ионообменные смолы (ИОС) широко используются в практике водоочистки объектов ядерного топливного цикла. После завершения периода их эксплуатации с ними обращаются как с жидкими радиоактивными отходами и, в большинстве случаев, либо отверждают, с получением цементных или битумных компаундов, либо сжигают, а иногда просто высушивают и хранят в высокопрочных контейнерах. Однако, в случае отверждения органических ИОС, захораниваемые объемы отходов увеличиваются, а радионуклиды, сорбированные на ИОС, могут вносить ряд осложнений в ходе хранения и захоронения. Так при хранении радиолитическое или иное газовыделение может приводить к коррозии и разгерметизации контейнеров, а при захоронении гигроскопичность или доступ воды может быть сопряжен с набуханием и разрушением матрицы с выходом радионуклидов, в том числе и с образованием подвижных комплексов. В связи с этим для долговременного безопасного хранения этой категории отходов их обработка, в том числе перевод в неорганическое состояние, является весьма желательным. С этой целью разрабатываются многочисленные способы сжигания ИОС, а также их разложения в процессе реформинга. Это позволяет значительно сократить объемы конечных отходов и стабилизировать их форму, но в то же время вносит ряд осложнений. Вследствие регулирования параметров процесса, таких как состав газовой среды, температура, скорость нагрева и время нахождения ИОС в зоне нагрева, соотношение между продуктами реформинга может изменяться. Наилучшим образом целям решения задач реформинга отвечает процесс, проводимый в установках с псевдоожиженным слоем, которые имеют ряд преимуществ перед другими конструкциями:

- процесс реформинга происходит в небольшом объеме с малым временем пребывания отходов в аппарате и температурах не выше 650°С;

- реформинг ведут в слое инертного материала, что в значительной степени предотвращает возможность агломерирования смолы при высоких температурах;

- процесс осуществляют в инертной атмосфере (азот, водяной пар и др.).

Затраты тепла на проведение эндотермических процессов термического разложения смолы можно оценить, исходя из энергии связи в молекулах ИОС. Основу ионообменных смол составляют сополимеры стирола и дивинилбензола с присоединенными ионообменными сульфогруппами - SO3Н- и четвертичного аммония для катионита и анионита соответственно, которые могут быть представлены формулами - (С16H15О3S-)n и (C20H26ON)n. Эти смолы широко используются на АЭС и аккумулируют в своем составе до 7% Fe, Ca, Si и небольшое количество других металлов и катионов. В таблице даны значения энергии связи в ИОС.

Исходя из данных таблицы видно, что при термическом разложении ионообменные группы, имеющие наименьшую энергию связи, отщепляются в первую очередь, а затем лишь разрушается полимерная цепочка и бензольное кольцо. Данные дериватографических исследований позволяют сделать вывод, что изменение веса образцов при реформинге степень разложения анионообменной смолы достигает 90% при 400°С. Для катионообменной смолы, однако, степень разложения даже при 600°С не превышает 50%, а количество отщепленных сульфогрупп (-SO3Н) составляет лишь 65%, остальные же образуют сульфонильные мостики (-SO2 -), сшивающие полимерную основу, и значительно повышающие ее термическую устойчивость. Следствием повышенной термической устойчивости катионообменных смол является и количество газообразных углеводородов при их реформинге - около 100 мг/г смолы, тогда как при реформинге анионообменной смолы оно составляет 740 мг/г смолы.

Рассмотренные процессы, протекающие при реформинге в инертной атмосфере, носят, в основном, эндотермический характер. Термическое же разложение ИОС в окислительной атмосфере сопровождается экзотермическими эффектами, связанными с окислением газообразных углеводородов, а также других органических соединений (метиламинов) и углеродного остатка. Реформинг является процессом разрушения органических материалов с использованием тепла в отсутствии стехиометрического количества кислорода. При наличии же кислорода это приводит к некоторому окислению органических материалов и обеспечивает их нагрев.

Таким образом, приведенные выше данные показывают, что термическое разложение ионообменных смол в процессе реформинга пиролиза практически завершается при температурах не выше 600°С и при этом выделяется значительное количество газообразных продуктов.

Как уже упоминалось, компонентами вторичных отходов процесса реформинга пиролиза являются углеродный остаток, вода и газы, которые образуются в соотношении ~1:1:1. Хотя "чистый" процесс реформинга пиролиза и позволяет перевести органическую часть ИОС в неорганическую составляющую, однако общее снижение объема или веса отходов недостаточно велико. Эту проблему можно, тем не менее, решить, если псевдоожижение слоя насадки проводить перегретым паром при температуре ~600°С. Как известно, в области этих температур возможна дополнительная газификация углеродного остатка водяным паром с получением СО и Н2. Таким образом соотношение газ:твердая фаза (продукты пиролиза реформинга ИОС) может измениться и отходящий газ обогатится сгораемыми продуктами, а количество остатка значительно сократится.

Следует, однако, отметить, что при температурах выше 700°С заметно возрастает парциальное давление цезия, присутствующего в ИОС, и возможно его испарение в ходе процесса. Однако, как показали данные ранее проведенных экспериментов, даже десятикратное уменьшение размеров гранул ИОС при температурах не выше 700°С, не приводит к значительному попаданию радионуклидов цезия в газовую фазу, что, вероятно, связано с адсорбционными свойствами углеродного остатка, а также насадки кипящего слоя, на поверхности которой происходит разложение газообразной органики.

Руководствуясь приведенными соображениями можно полагать, что max температура термического разрушения ИОС в атмосфере перегретого пара не должна превышать 700°С - температуры возгонки легколетучих радионуклидов.

Скорость газового потока при проведении процесса реформинга ИОС в кипящем слое регулируется в диапазоне Vкс и Vy, где Vкс - скорость псевдоожижения, Vy - скорость витания частиц слоя соответственно. Практика использования аппаратов с кипящим слоем показала, что в зависимости от параметров проведения процесса и материала, поступающего в псевдоожиженный слой, рабочая скорость псевдоожижения в два-пять раз ниже скорости витания, уноса частиц из слоя. Как показали исследования, оптимальная скорость псевдоожижения при разложении ИОС и выбранном диапазоне размера частиц кипящего слоя составляет 60 см/с.

В рассматриваемом процессе органические компоненты ИОС и загрязнителей перлита деструктивно возгоняются, попадая в паровую фазу. При нагреве загрязнителей перлита и ИОС их слабые химические связи разрушаются до соединений с пониженным числом углерода, металлических окислов и сульфидов, а также пиролизные газы, в состав которых входят углекислый и угарный газы, водяной пар, азот и углеводороды - топливный газ (СО, Н2, СH4 и др.). Помимо этого в ходе процесса в аппарате реформинга возникают мелкодисперсные твердые остатки, адсорбировавшие основную массу радионуклидов. Хотя процесс реформинга протекает в широком интервале температур, используемый процесс является низкотемпературным реформингом и обычно протекающим в диапазоне 550-700°С с целью предотвращения улетучивания радиоактивных металлов, в том числе из ИОС. Эти радионуклиды остаются в твердом остатке в реакционной зоне аппарата реформинга. Дожигание малоактивных отходящих газов проводится при более высоких температурах (<1000°С), чем температура процесса реформинга, с получением углекислого газа и воды, но без заметного улетучивания цезия, вследствие его малого содержания в отходящих газах.

Намывные фильтры с перлитом широко используются в практике водоочистки на АЭС. В основном они предназначены в качестве вспомогательного фильтровального материала в процессах фильтрации различных суспензий. Фильтроперлит представляет собой вспученный перлитовый порошок с размером частиц до 120 мкм, изготовленный с применением термической и механической обработки сырья. Насыпная плотность перлита находится в пределах значений 120-150 г/см3. Расчеты и эксперименты показали, что при принятых скоростях псевдоожижения частицы перлита будут нацело выноситься из аппарата реформинга.

Таким образом, предложенное изобретение позволяет в одном технологическом процессе перерабатывать широкий спектр накопленных радиоактивных отходов с максимальным уменьшением их объема и выводом радиоактивной газовой составляющей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ | 2020 |

|

RU2741059C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 1997 |

|

RU2123214C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ ФИЛЬТРОПЕРЛИТА | 2012 |

|

RU2518382C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 1997 |

|

RU2116682C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 2024 |

|

RU2830433C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2008 |

|

RU2384903C2 |

| СПОСОБ ПЕРЕРАБОТКИ БИТУМНО-СОЛЕВЫХ РАДИОАКТИВНЫХ КОМПАУНДОВ | 2017 |

|

RU2671243C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГОМОГЕННЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 2000 |

|

RU2174723C1 |

| УСТРОЙСТВО ДЛЯ КОНДИЦИОНИРОВАНИЯ СМЕСИ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ И ШЛАМОВ | 2023 |

|

RU2813736C1 |

| ТЕХНИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ДИСПЕРГИРОВАНИЯ И КОМПАУНДИРОВАНИЯ ОТРАБОТАННЫХ РАДИОАКТИВНЫХ ИОНООБМЕННЫХ СМОЛ | 2017 |

|

RU2658669C1 |

Изобретение относится к области атомной энергетики, в частности к обращению со смешанными пульпами фильтрующих материалов АЭС. Способ переработки радиоактивных отходов в виде пульп фильтроматериалов заключается в реформинге отходов на твердой насадке в псевдоожиженном слое при подаче перегретого пара и окислителя, выводе неразложившейся твердой фазы из зоны реформинга, пропускании газовой фазы с частицами твердой фазы через фильтр, отверждении твердых отходов. Реформинг отходов проводят при температуре от 500°С и до температуры ниже температуры возгона легколетучих радионуклидов. Направляют газовую фазу с частицами твердой фазы на циклон, после которого газовый поток направляют через фильтр, а твердую фазу после реформинга, отделения на циклоне и фильтре направляют перед отверждением на измельчение. Изобретение позволяет уменьшить массу и объем захораниваемых радиоактивных отходов, в частности пульп фильтроматериалов типа ионообменных смол и перлита. 10 з.п. ф-лы, 1 ил., 1 табл.

1. Способ переработки радиоактивных отходов в виде пульп фильтроматериалов, заключающийся в реформинге отходов на твердой насадке в псевдоожиженном слое при подаче перегретого пара и окислителя, выводе неразложившейся твердой фазы из зоны реформинга, пропускании газовой фазы с частицами твердой фазы через фильтр, отверждении твердых отходов, отличающийся тем, что реформинг отходов проводят при температуре от 500°С и до температуры ниже температуры возгона легколетучих радионуклидов, после чего направляют газовую фазу с частицами твердой фазы на циклон, после которого газовый поток направляют через фильтр, а твердую фазу после реформинга, отделения на циклоне и фильтре направляют перед отверждением на измельчение.

2. Способ по п.1, отличающийся тем, что реформинг отходов проводят при температуре не выше 700°С.

3. Способ по п.1, отличающийся тем, что в качестве окислителя используют воздух.

4. Способ по п.1, отличающийся тем, что из отходящих газов выводят частицы твердой фазы с размером менее 120 мкм.

5. Способ по п.1, отличающийся тем, что газовый поток после фильтра направляют на дожигание.

6. Способ по п.1, отличающийся тем, что в качестве твердой насадки используют гранулы SiO2 с размером от 200 до 700 мкм.

7. Способ по п.6, отличающийся тем, что используют гранулы SiO2 со средним размером 250 мкм.

8. Способ по п.1, отличающийся тем, что скорость псевдоожижения лежит в диапазоне 40-80 см/с.

9. Способ по п.1, отличающийся тем, что измельчение твердой фазы проводят до плотности 0,6-0,8 г/см3.

10. Способ по п.1, отличающийся тем, что отверждение отходов производят путем их цементирования.

11. Способ по п.1, отличающийся тем, что в качестве отходов перерабатывают ионообменные смолы и перлит.

| US 6084147 A, 04.07.2000 | |||

| СПОСОБ ОТВЕРЖДЕНИЯ ФИЛЬТРОПЕРЛИТНЫХ ПУЛЬП | 1998 |

|

RU2139584C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ ФИЛЬТРОПЕРЛИТНЫХ ПУЛЬП | 1994 |

|

RU2088986C1 |

| DE 3343422 A1, 20.06.1985 | |||

| US 5143654 A, 01.09.1992. | |||

Авторы

Даты

2011-11-27—Публикация

2010-07-30—Подача