Предпосылки создания изобретения

Настоящее изобретение относится к композициям на основе полиимидных смол и, более конкретно, к композиции полиимидных материалов, которую применяют в производстве покрытий на основе растворителей, пленок, порошковых покрытий, предварительно пропитанных покрытий (обычно их называют prepreg покрытиями), в компрессионном формовании и для получения экструзией термически отверждаемых смол. Состав включает полиимидный олигомер/полимер и катализатор на основе фосфора.

Полиимидные смолы представляют собой устойчивые к действию высоких температур полимеры, которые сохраняют свои физические свойства в процессе кратковременного воздействия температур до 555°С (1030°F), которые можно применять в течение продолжительных периодов времени при температурах до примерно 333°С (630°F). Полиимидные смолы включают полиимидные смолы, полученные поликонденсацией, полиприсоединением, термопластические полиимиды (например, полиамидимиды и поли(простой эфир)имидные смолы) и поли(сложный эфир)имидные смолы. Все эти полимеры обладают превосходными электрическими и физическими свойствами, а также высокой термической стабильностью и устойчивостью к окислению. Благодаря такому сочетанию свойств эти полиимиды применяют в космической технике, электронике и во многих других отраслях промышленности. В этих применениях молекулярную массу конденсированных полиимидов (полиамидимидов и поли(сложный эфир)имидов) поддерживают низкой, поэтому их можно нанести на субстрат в растворе, а также подвергнуть термопластической обработке.

Последующее нагревание (в случае слоистого материала или отливок под давлением) способствует дальнейшему протеканию реакции полимеризации, что приводит к увеличению молекулярной массы и к тому, что продукт приобретает окончательные свойства. Однако выделение воды как побочного продукта во время этой второй стадии реакции вызывает порообразование, которое нежелательно для таких применений, как использование в слоистых материалах, отливках и пленках. Этот недостаток частично можно преодолеть прибавлением полиимидов к раствору, который сшивается посредством реакции присоединения. Полностью имидизированные полиимиды пригодны для получения слоистых материалов с низким содержанием пустот, поскольку циклизация приводит к тому, что вода как побочный продукт не выделяется во время вулканизации. Однако эти полученные присоединением полиимиды плохи для применения в получении пленок, их трудно синтезировать, они обладают плохими термическими свойствами и дороги в использовании.

Из-за ограничений, свойственных полиимидам, полученным как методами конденсации, так и присоединения, желательно создание нового полиимидного материала, который имеет требуемые термические свойства, свойственные конденсационным полиимидам, и в котором сведено до минимума выделение паров воды во время конечной вулканизации. Катализ соединениями фосфора при синтезе полиимидных смол известен и описан в литературе, начиная с 1980-х годов. В этих применениях трифенилфосфит (ТФФ) добавляют в стехиометрических количествах к ангидриду и диамину тримеллитовой (1,2,4-бензолтрикарбоновой) кислоты, причем протекание реакции дополнительно облегчается добавлением в раствор избытка пиридина. ТФФ активирует карбоксильную группу в отношении реакции с диамином с образованием амида. Однако этот процесс не используется в промышленности широко вследствие высокой стоимости катализаторов и необходимости применять большие количества катализаторов для синтеза основной цепи полимера.

ТФФ добавляли в экструзионные поли(сложноэфирные) и полиамидные смолы после полимеризации. Так, в статье High-Temperature Reactions of Hydroxyl and Carboxyl PET Chain End Groups in the Presence of Aromatic Phosphite, Aharoni, S.M. и др., Journal of Polymer Science: Part A, Polymer Chemistry, т.24, сс.1281-1296 (1986) авторы добавляли различные количества ТФФ к полиэтилентерефталату (ПЭТ) и обнаружили увеличение молекулярной массы, в то время как без катализатора наблюдалось снижение молекулярной массы. Аналогичные результаты сообщали для полиамидных смол, например нейлона 6,6.

В патенте US 4749768 описан способ получения термопластических технологичных ароматических полиамидов с использованием фосфорных катализаторов. В этом патенте диамин конденсировали с дикарбоновой кислотой в присутствии катализатора - трифенилфосфита или кислоты H3POn.

В японском патенте 2005213387 описан способ, в котором термостойкие полимеры в присутствии 0,01-10 ч./100 ч. смолы фосфитных сложных эфиров демонстрируют низкое выделение летучих органических соединений. Термостойкие полимерные системы представляют собой ненасыщенный поли(сложный эфир), содержащий стирольный мономер.

Краткое описание сущности изобретения

В соответствии с данным изобретением описано применение катализатора на основе фосфора для промотирования вулканизации полиимидных смол. Применение катализатора многократно увеличивает температуру стеклования. Второй аспект данного изобретения состоит в том, что катализатор снижает до минимума количество образующейся воды, таким образом, возможно, сводя к минимуму образование пустот в вулканизированном субстрате. Третий аспект настоящего изобретения состоит в том, что катализатор ускоряет вулканизацию, таким образом сводя к минимуму длительную процедуру вулканизации, необходимую при вулканизации полиимидов, например полиамидимидного полимера. Дополнительно катализатор позволяет значительно снизить температуру вулканизации по сравнению с той, которую применяют при отсутствии катализатора. В результате получают новый полиимидный материал, обладающий требуемыми высокотемпературными свойствами, присущими конденсационным полиимидам, при минимальном выделении паров воды во время вулканизации.

Другие объекты и черты будут частично ясны и частично освещены в данном описании.

Подробное описание сущности изобретения

Нижеследующее подробное описание иллюстрирует изобретение посредством примеров и без введения ограничений. Настоящее описание дает ясную возможность лицам, квалифицированным в данной области техники, получить и применить изобретение и описывает некоторые предпочтительные варианты, адаптации, изменения, альтернативные варианты и применения изобретения, включая, как мы полагаем на настоящий момент, наилучший способ осуществления изобретения. Поскольку в приведенных выше определениях могут быть сделаны разнообразные изменения без отступления от сферы изобретения, подразумевается, что все сведения, содержащиеся в приведенном выше описании, следует понимать их как иллюстративные, а не ограничивающие сферу действия изобретения.

Полиимидные смолы, которые применяют в настоящем изобретении, обычно используют в производстве покрытий на основе растворителей, пленок, предварительно пропитанных покрытий, слоистых материалов, в компрессионном формовании и для получения экструзией термически отверждаемых смол. Эти смолы включают полиимиды, полученные конденсацией, присоединением и термопластические полиимиды. Подходящие полиимидные смолы получают конденсационной полимеризацией диамина и диангидрида. Не ограничивающие сферу действия изобретения примеры диаминов включают

X-R"-(-NH2)n

где R" представляет собой органический радикал, n составляет по крайней мере 2, Х представляет собой водород, аминогруппу или органические группы, включая содержащие по крайней мере одну аминогруппу.

Структуру диаминов, подходящих для этой цели, можно выразить формулой:

R”'-(-NH2)n,

в которой R'” представляет собой группу, выбранную из класса, включающего органические радикалы, содержащие по крайней мере два атома углерода (галогенированные и негалогенированные), включая, но не ограничиваясь, например, углеводородными радикалами, содержащими до 40 атомов углерода, и группами, включающими по крайней мере два арильных остатка, присоединенных друг к другу через группу, выбранную из класса, включающего алкиленовый радикал, содержащий от 1 до 10 атомов углерода  и т.д., а n снова составляет по крайней мере 2.

и т.д., а n снова составляет по крайней мере 2.

Другие конкретные подходящие амины, которые можно применять отдельно или в виде смеси, приведены ниже:

пара-ксилолдиамин, бис(4-аминоциклогексил)метан, гексаметилендиамин, гептаметилендиамин, октаметилендиамин, нонаметилендиамин, декаметилендиамин, 3-метилгептаметилендиамин, 4,4'-диметилгептаметилендиамин, 2,11-диаминододекан, 1,2-бис-(3-аминопропокси)этан, 2,2-диметилпропилендиамин, 3-метоксигексаметилендиамин, 2,5-диметилгексаметилендиамин, 2,5-диметилгептаметилендиамин, 5-метилнонаметилендиамин, 1,4-диаминоциклогексан, 1,12-диаминооктадекан, 2,5-диамино-1,3,4-оксадиазол, H2N(СН2)3О(СН2)2O(СН2)3NH2, H2N(СН2)3S(СН2)3NH2, H2N(CH2)3N(CH3)(CH2)3NH2, мета-фенилендиамин, пара-фенилендиамин, 4,4'-диаминодифенилпропан, 4,4'-диаминодифенилметанбензидин, 4,4'-диаминодифенилсульфид, 4,4'-диаминодифенилсульфон, 3,3'-диаминодифенилсульфон, 4,4'-диаминодифениловый эфир, 2,6-диаминопиридин, бис(4-аминофенил)диэтилсилан, бис(4-аминофенил)дифенилсилан, бис(4-аминофенил)фосфиноксид, 4,4'-диаминобензофенон, бис(4-аминофенил)-N-метиламин, бис(4-аминобутил)тетраметилдисилоксан, 1,5-диаминонафталин, 3,3'-диметил-4,4'-диаминобифенил, 3,3'-диметоксибензидин, 2,4-бис(бета-амино-трет-бутил)толуол толуолдиамин, ди(пара-бета-амино-трет-бутилфениловый) эфир, пара-бис(2-метил-4-аминопентил)бензол, пара-бис-(1,1-диметил-5-аминопентил)бензол, мета-ксилилендиамин, поли(метилен)полианилин.

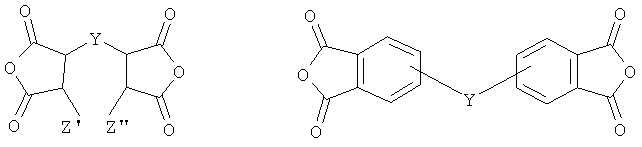

Структуру диангидрида можно выразить следующей формулой:

в которой Y представляет собой органическую группу, Z' и Z" представляют водород или органическую группу. Y' может представлять собой О, NR, SO2, S, С=O, алкильную, алкилфтор- или ароматическую группу. Не ограничивающие сферу действия настоящего изобретения примеры диангидридов включают ангидрид бензофенонтетракарбоновой кислоты, диангидрид пиромеллитовой кислоты и диангидрид 3,3', 4,4'-бифенилтетракарбоновой кислоты (s-, а- и i-варианты).

Подмножеством полиимидных полимеров являются полиамидимидные смолы, которые в основном производят одним из трех способов. В одном из способов используют полиизоцианат и ангидрид карбоновой кислоты. В приготовлении полиамидимидов можно применять любые полиизоцианаты, то есть любой изоцианат, содержащий две или более изоцианатные группы, блокированные или неблокированные. Можно также применять блокированные изоцианаты, например, в которых блокирующими заместителями являются фенолы или спирты. В целом они обеспечивают более высокую молекулярную массу конечного материала, это дает преимущество, например, при получении лаков. Напротив, неблокированные изоцианаты приводят к получению более гибкого конечного материала. Независимо от того, какой блокирующий материал применяют, как можно больше блокирующего материала нужно выпарить, и поэтому с точки зрения самой реакции не имеет значения, какой материал используется. Типичным блокированным изоцианатом является Mondur S™, в котором смеси 2,4- и 2,6-толуолдиизоцианатов прореагировали с триметилолпропаном и блокированы этерификацией с фенолом в отношении три моля изоцианата к одному молю триметилолпропана и трем молям фенола. Другим блокированным изоцианатом является Monduz SH™, в котором изоцианатные группы смешанного 2,4- и 2,6-толуолдиизоцианата блокированы этерификацией с крезолом. Полиизоцианаты, которые можно применять отдельно или в смеси, включают тетраметилендиизоцианат, гексаметилендиизоцианат, 1,4-фенилендиизоцианат, 1,3-фенилендиизоцианат, 1,4-циклогексилендиизоцианат, 2,4-толуолдиизоцианат, 2,5-толуолдиизоцианат, 2,6-толуолдиизоцианат, 3,5-толуолдиизоцианат, 4-хлор-1,3-фенилендиизоцианат, 1-метокси-2,4-фенилендиизоцианат, 1-метил-3,5-диэтил-2,6-фенилендиизоцианат, 1,3,5-триэтил-2,4-фенилендиизоцианат, 1-метил-3,5-диэтил-2,4-фенилендиизоцианат, 1-метил-3,5-диэтил-6-хлор-2,4-фенилендиизоцианат, 6-метил-2,4-диэтил-5-нитро-1,3-фенилендиизоцианат, пара-ксилилендиизоцианат, мета-ксилилендиизоцианат, 4,6-диметил-1,3-ксилилендиизоцианат, 1,3-диметил-4,6-бис (b-изоцианатоэтил)бензол, 3-(а-изоцианоэтил)фенилизоцианат, 1-метил-2,4-циклогексилендиизоцианат, 4,4'-бифенилендиизоцианат, 3,3'-диметил-4,4'-бифенилендиизоцианат, 3,3'-диметокси-4,4'-бифенилендиизоцианат, 3,3'-диэтокси-4,4-бифенилендиизоцианат, 1,1-бис-(4-изоцианатофенил)циклогексан, 4,4'-диизоцианатодифениловый эфир, 4,4'-диизоцианатодициклогексилметан, 4,4'-диизоцианатодифенилметан, 4,4'-диизоцианато-3,3'-диметилдифенилметан, 4,4'-диизоцианато-3,3'-дихлордифенилметан, 4,4'-диизоцианатодифенилдиметилметан, 1,5-нафтилендиизоцианат, 1,4-нафтилендиизоцианат, 4,4', 4"-триизоцианатотрифенилметан, 2, 4,4'-триизоцианатодифениловый эфир, 2,4,6-триизоцианато-1-метил-3,5-диэтилбензол, орто-толуидин-4,4'-диизоцианат, мета-толуидин-4,4'-диизоцианат, бензофенон-4,4'-диизоцианат, триизоцианаты карбамилмочевины, полиметиленполифениленизоцианат.

Ангидриды карбоновых кислот в основном включают ангидрид тримеллитиновой кислоты. Другие возможные материалы включают тримеллитиновую кислоту и дегидратирующий материал.

Второй способ получения полиамидимидных смол включает применение диамина и кислого хлорида ангидрида карбоновой кислоты. Это предпочтительный способ синтеза полиамидимидных полимеров, которые поставляет фирма Solvay Advanced Polymers, L.L.C. под маркой TORLON®. Кислый хлорид ангидрида карбоновой кислоты предпочтительно представляет собой кислый хлорид ангидрида тримеллитиновой кислоты. Диамины включают ОДА (оксидианилин) и МДА (метилендифенилдиамин).

Третий, менее распространенный способ получения полиамидимидных полимеров, включает конденсацию органического диамина с двумя эквивалентами ангидрида карбоновой кислоты. Как правило, небольшой молярный избыток ангидрида карбоновой кислоты и органический полиамин нагревают от примерно 200°С (392°F) до примерно 245°С (473°F) в инертной атмосфере в присутствии растворителя. Это приводит к удалению любого количества образующейся воды и образованию амид-имидной группы, содержащей форполимер. Затем добавляют полиизоцианат и смесь реагирует с образованием блочного амид-имидного форполимера, имеющего относительно высокую молекулярную массу. Ее затем подвергают вулканизации (например, при нагревании) с образованием гибкой пленки или покрытия.

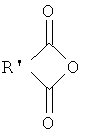

Как заявлено, например, в патенте US 3817926, до 75 мольных процентов ангидрида карбоновой кислоты можно заменить замещенным или незамещенным алифатическим ангидридом или дикислотой, например щавелевой, малеиновой, янтарной, глутаровой, адипиновой, пимелиновой, пробковой, азелаиновой, себациновой и додекандионовой, а также ненасыщенными материалами, включая, кроме прочего, малеиновые и фумаровые материалы. Структуру таких кислот можно выразить формулой

HOOC-R'-COOH,

в которой R' представляет собой двухвалентную насыщенную или ненасыщенную алифатическую группу или группу, содержащую двойную связь углерод-углерод и содержащую от примерно одного до 40 атомов углерода.

Ангидриды можно описать формулой

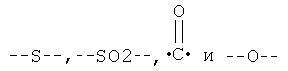

Фосфитный катализатор можно прибавлять к полимеру в количестве от 0,01 до 10 мас.% от массы полимера. Катализатор может быть приготовлен на основе арил-, арилалкил- или алкилфосфорных соединений. Хорошо работают арилфосфиты, например диарил- или триарилфосфиты. Алкилдиарилфосфиты и диалкиларилфосфиты также могли бы работать. Трифенилфосфит (ТФФ) можно получить in situ путем прибавления фенола или подобного фенолу соединения к активированному соединению фосфора. Такие активированные фосфорные соединения включают, например, такие вещества, как трихлорид фосфора или трибромид фосфора.

В полимерную матрицу также можно вводить наполнители и добавки. Не ограничивающими сферу действия данного изобретения примерами наполнителей служат диоксид титана, оксид алюминия, оксид кремния, графит, сажа и стекловолокно. Другие добавки включают загустители, пластификаторы, добавки, повышающие текучесть, антиадгезивы, антистатики, антиоксиданты, светостабилизаторы на основе затрудненных аминов и ультафиолетовые светостабилизаторы.

Для применения в покрытиях раствор полиимида смешивают с фосфорным катализатором. Раствор непосредственно наносят на субстрат, ткань или композитный материал. Растворитель затем выпаривают с использованием нагревания или вакуума и оставшийся полимер вулканизируют термическим способом, включая нагревание в печи, индукционное нагревание или инфракрасные источники.

Полиимидный раствор для покрытия, например, Ultratherm® A 828 (поставляется The P.D. George Co.), требует температур более 150°С (≈300°F) для достижения достаточной степени вулканизации, чтобы образующаяся пленка была химически устойчивой. Такой же полиимидный материал можно вулканизировать при температуре менее 125°С (257°F) в присутствии фосфорного катализатора. Концентрация катализатора также воздействует на скорость достижения вулканизации.

Полиимидный раствор для покрытия, например, Tritherm® A 981 (поставляется The P.D. George Co.), требует температур более 240°С (≈465°F) для достижения достаточной степени вулканизации, чтобы образующаяся пленка была химически устойчивой. Такой же полиимидный материал можно вулканизировать при температуре менее 200°С (392°F) в присутствии фосфорного катализатора. Здесь концентрация катализатора также воздействует на скорость достижения вулканизации.

Температура стеклования также сильно изменяется в присутствии катализаторов на основе фосфора. Полиамидимидная смола, например Tritherm® A 981 (поставляется The P.D. George Co.), обычно имеет температуру стеклования примерно 270-300°С (≈520-570°F). При неоднократных повторных нагревах температура стеклования остается той же. Присутствие катализаторов на основе фосфора сильно изменяет термопластичные свойства. Неоднократное нагревание до 400°С (≈750°F) увеличивает температуру стеклования от примерно 270°С (≈520°F) до более 350°С (≈660°F). Это сильное повышение также наблюдается на примере Torlon® AI-10 фирмы Solvay.

К экструдируемому материалу, например, Torlon® 4203, не упрочненному полиамидимиду, содержащему 3% титана и 0,5% фторполимера, который поставляет фирма Solvay Advanced Polymers, LLC, можно перед отгонкой растворителя добавить ТФФ (трифенилфосфит) для получения порошкообразного полимера. Можно также смешивать порошок полимера с ТФФ после удаления растворителя. Мы также обнаружили, что экструдированный Torlon® 4203 (полностью имидизированный) можно после экструзии обработать ТФФ и затем вулканизировать в результате термообработки. Любой способ способен облегчить обработку после нагревания с получением конечного вулканизированного полимера, обладающего улучшенной температурой стеклования и физическими свойствами.

Примеры

Пример 1

Стеклянные панели покрывали Tritherm® A 981-H (поставляется The P.D. George Co.), используя стержень Мейера №80. Панели вулканизировали в течение 15 и 30 мин в печи с искусственной вентиляцией Thermotron при температурах 150°С (302°F), 175°C (347°F) и 200°С (392°F). Вулканизированные пленки имели среднюю толщину 15 мкм. Маленькую часть полученной пленки помещали в диметилформамид (ДМФ) для определения растворимости. Результаты представлены в таблице 1, приведенной ниже.

Пример 2

К 100 г Tritherm® А 981 - Н добавляли 2 г трифенилфосфита (ТФФ). Перемешивали смесь с помощью мешалки до получения однородного образца. Стеклянные панели покрывали образцом, используя стержень Мейера №80. Затем панели вулканизировали в течение 15 и 30 мин в печи с искусственной вентиляцией Thermotron при температурах 150°С, 175°С и 200°С. Вулканизированные пленки имели среднюю толщину 15 мкм. Маленькую часть полученной пленки помещали в диметилформамид (ДМФ) для определения растворимости. Результаты также представлены в таблице 1, приведенной ниже.

Как видно из таблицы 1, полиамидимидная пленка, полученная из Tritherm А 981-H, была растворима в ДМФ, независимо от времени вулканизации и температуры вулканизации. Однако полиамидимидная пленка, полученная из Tritherm А 981-H, смешанного с 2% ТФФ, была нерастворима в ДМФ, если вулканизацию проводили при 200°С и только частично растворима в ДМФ, если вулканизацию проводили при 175°С. Пленка была растворимой в ДМФ, если температура вулканизации составляла 150°С. Эти результаты показывают, что прибавление ТФФ в маленьком количестве (то есть 2%) приводит к получению химически устойчивой пленки, если вулканизацию проводят при 200°С, и частично химически устойчивой пленки, если вулканизацию проводят при 175°С. Однако, если ТФФ не прибавляли, для получения химически устойчивой пленки Tritherm следовало бы вулканизировать при более высоких температурах и/или в течение более продолжительного времени.

Пример 3

Стеклянные панели покрывали Tritherm®A 981-H, используя стержень Мейера №80. Панели вулканизировали в течение 30 мин в печи с искусственной вентиляцией Thermotron при температурах 200°С (392°F) и 260°С (500°F). Вулканизированные пленки имели среднюю толщину 15 мкм. Температуру стеклования пленки определяли методом дифференциальной сканирующей калориметрии (ДСК). Каждый образец нагревали до 400°С (752°F), охлаждали до комнатной температуры (25°С, или 77°F), снова нагревали до 400°С, охлаждали снова до комнатной температуры и снова нагревали до 400°С. Температуру стеклования определяли после каждого цикла нагревания. Результаты представлены в таблице 2.

Пример 4

К 100 г Tritherm®A 981-H прибавляли 2 г ТФФ. Перемешивали смесь при помощи мешалки до получения однородного образца. Стеклянные панели покрывали образцом при помощи стержня Мейера №80. Панели вулканизировали в печи с искусственной вентиляцией Thermotron при температурах 200°С и 260°С. Вулканизированные пленки имели среднюю толщину 15 мкм. Температуру стеклования пленки определяли методом ДСК. Каждый образец нагревали до 400°С, охлаждали до комнатной температуры (25°С), снова нагревали до 400°С, охлаждали снова до комнатной температуры и снова нагревали до 400°С. Температуру стеклования определяли после каждого цикла нагревания. Результаты также представлены в таблице 2.

Пример 5

К 100 г Tritherm®A 981-H добавляли 1 г ТФФ. Перемешивали смесь при помощи мешалки до получения однородного образца. Стеклянные панели покрывали образцом при помощи стержня Мейера №80. Панели вулканизировали в печи с искусственной вентиляцией Thermotron в течение 30 мин при температуре 260°С. Вулканизированная пленка имела среднюю толщину 15 мкм. Температуру стеклования пленки определяли методом ДСК. Каждый образец нагревали до 400°С, охлаждали до комнатной температуры (25°С), снова нагревали до 400°С, охлаждали снова до комнатной температуры и снова нагревали до 400°С. Температуру стеклования определяли после каждого цикла нагревания. Результаты представлены в таблице 2.

Пример 6

К 100 г Tritherm®A 981-H добавляли 0,5 г ТФФ. Перемешивали смесь при помощи мешалки до получения однородного образца. Стеклянные панели покрывали образцом при помощи стержня Мейера №80. Панели вулканизировали в печи с искусственной вентиляцией Thermotron в течение 30 мин при температуре 260°С. Вулканизированная пленка имела среднюю толщину 15 мкм. Температуру стеклования пленки определяли методом ДСК. Каждый образец нагревали до 400°С, охлаждали до комнатной температуры (25°С), снова нагревали до 400°С, охлаждали снова до комнатной температуры, и снова нагревали до 400°С. Температуру стеклования определяли после каждого цикла нагревания. Результаты представлены в таблице 2.

Пример 7

К 100 г Tritherm®A 981-H добавляли 0,2 г ТФФ. Перемешивали смесь при помощи мешалки до получения однородного образца. Стеклянные панели покрывали образцом при помощи стержня Мейера №80. Панели вулканизировали в печи с искусственной вентиляцией Thermotron в течение 30 мин при температуре 260°С. Вулканизированная пленка имела среднюю толщину 15 мкм. Температуру стеклования пленки определяли методом ДСК. Каждый образец нагревали до 400°С, охлаждали до комнатной температуры (25°С), снова нагревали до 400°С, охлаждали снова до комнатной температуры и снова нагревали до 400°С. Температуру стеклования определяли после каждого цикла нагревания. Результаты представлены в таблице 2.

Пример 8

К 100 г Tritherm®A 981-H добавляли 2 г дифенилфосфита (ДФФ). Перемешивали смесь при помощи мешалки до получения однородного образца. Стеклянные панели покрывали образцом при помощи стержня Мейера №80. Панели вулканизировали в печи с искусственной вентиляцией Thermotron в течение 30 мин при температурах 200 и 260°С. Вулканизированная пленка имела среднюю толщину 15 мкм. Температуру стеклования пленки определяли методом ДСК. Каждый образец нагревали до 400°С, охлаждали до комнатной температуры (25°С), снова нагревали до 400°С, охлаждали снова до комнатной температуры и снова нагревали до 400°С. Температуру стеклования определяли после каждого цикла нагревания. Результаты представлены в таблице 2.

Пример 9

К 100 г Tritherm®A 981-H добавляли 1 г ДФФ. Перемешивали смесь при помощи мешалки до получения однородного образца. Стеклянные панели покрывали образцом при помощи стержня Мейера №80. Панели вулканизировали в печи с искусственной вентиляцией Thermotron в течение 30 мин при температуре 260°С. Вулканизированная пленка имела среднюю толщину 15 мкм. Температуру стеклования пленки определяли методом ДСК. Каждый образец нагревали до 400°С, охлаждали до комнатной температуры (25°С), снова нагревали до 400°С, охлаждали снова до комнатной температуры и снова нагревали до 400°С. Температуру стеклования определяли после каждого цикла нагревания. Результаты представлены в таблице 2.

Пример 10

К 100 г Tritherm®A 981-H добавляли 0,5 г ДФФ. Перемешивали смесь при помощи мешалки до получения однородного образца. Стеклянные панели покрывали образцом при помощи стержня Мейера №80. Панели вулканизировали в печи с искусственной вентиляцией Thermotron в течение 30 мин при температуре 260°С. Вулканизированная пленка имела среднюю толщину 15 мкм. Температуру стеклования пленки определяли методом ДСК. Каждый образец нагревали до 400°С, охлаждали до комнатной температуры (25°С), снова нагревали до 400°С, охлаждали снова до комнатной температуры и снова нагревали до 400°С. Температуру стеклования определяли после каждого цикла нагревания. Результаты представлены в таблице 2.

Пример 11

Стеклянную панель покрывали Torlon® AI-10 (Solvay), используя стержень Мейера №80. Панель вулканизировали в печи с искусственной вентиляцией Thermotron в течение 30 мин при температуре 260°С. Вулканизированная пленка имела среднюю толщину 15 мкм. Температуру стеклования пленки определяли методом ДСК. Каждый образец нагревали до 400°С, охлаждали до комнатной температуры (25°С), снова нагревали до 400°С, охлаждали снова до комнатной температуры и снова нагревали до 400°С. Температуру стеклования определяли после каждого цикла нагревания. Результаты представлены в таблице 2.

Пример 12

К 100 г Torlon® AI-10 добавляли 2 г ТФФ. Перемешивали смесь при помощи мешалки до получения однородного образца. Стеклянные панели покрывали образцом при помощи стержня Мейера №80. Панели вулканизировали в печи с искусственной вентиляцией Thermotron в течение 30 мин при температуре 260°С. Вулканизированная пленка имела среднюю толщину 15 мкм. Температуру стеклования пленки определяли методом ДСК. Каждый образец нагревали до 400°С, охлаждали до комнатной температуры (25°С), снова нагревали до 400°С, охлаждали снова до комнатной температуры и снова нагревали до 400°С. Температуру стеклования определяли после каждого цикла нагревания. Результаты представлены в таблице 2.

Пример 13

Температуру стеклования стружек прутка, сделанного из Torlon® 4203 (Solvay), определяли методом дифференциальной сканирующей калориметрии (ДСК). Каждый образец нагревали до 400°С, охлаждали до комнатной температуры (25°С), снова нагревали до 400°С, охлаждали снова до комнатной температуры и снова нагревали до 400°С. Температуру стеклования определяли после каждого цикла нагревания. Результаты представлены в таблице 2.

Пример 14

К 100 г стружек прутка, сделанного из Torlon® 4203 (Solvay), добавляли 5 г ТФФ. Образец смешивали с использованием керамических шариков для помола. Температуру стеклования порошка определяли методом ДСК. Каждый образец нагревали до 400°С, охлаждали до комнатной температуры (25°С), снова нагревали до 400°С, охлаждали снова до комнатной температуры и снова нагревали до 400°С. Температуру стеклования определяли после каждого цикла нагревания. Результаты представлены в таблице 2.

Результаты, приведенные в таблице 2, показывают, что добавление ДФФ и ТФФ в количестве по крайней мере 0,5 мас. и в интервале от 0,5 до 2 мас. (для ДФФ) и 0,5-5 мас. (для ТФФ) значительно увеличивает температуру стеклования вулканизированных полиамидимидных пленок.

Пример 15

Стеклянные панели покрывали Ultratherm®A 828 (The P.D.George Co.), используя стержень Мейера №80. Панели вулканизировали в течение 15 и 30 минут при температурах 100°С (212°F) и 125°С (257°F), а затем 15 минут при 150°С (302°F) в печи с искусственной вентиляцией Thermotron. Вулканизированные пленки имели среднюю толщину 15 мкм. Маленькую часть полученной пленки помещали в диметилформамид (ДМФ) для определения растворимости. Результаты представлены в таблице 3.

Пример 16

К 100 г Ultratherm®A 828 прибавляли 2 г трифенилфосфита (ТФФ). Перемешивали смесь при помощи мешалки до получения однородного образца. Стеклянные панели покрывали образцом при помощи стержня Мейера №80. Панели вулканизировали в печи с искусственной вентиляцией Thermotron в течение 15 и 30 мин при температурах 100 и 125°С, а затем 15 мин при 150°С. Вулканизированная пленка имела среднюю толщину 15 мкм. Маленькую часть полученной пленки помещали в диметилформамид (ДМФ) для определения растворимости. Результаты представлены в таблице 3.

Как видно из данных для примеров 15 и 16, прибавление ТФФ к полиимиду приводит к образованию химически устойчивой пленки при ее вулканизации при более низкой температуре, чем это возможно в отсутствие ТФФ. Вулканизированная полиимидная пленка, не содержащая ТФФ, была частично растворимой после вулканизации при 150°С. Однако полиимидная пленка, содержащая ТФФ, была частично растворимой после вулканизации в течение 15 минут при 100°С и нерастворимой (и, следовательно, устойчивой химически) после вулканизации в течение 15 минут при 125°С. Это подтверждает результаты примеров 1 и 2, а именно, что прибавление катализатора на основе фосфора к полиимиду дает возможность получения химически устойчивой пленки или покрытия, которые можно вулканизировать при более низких температурах и в течение менее продолжительного времени, чем это требуется для систем в отсутствие катализатора.

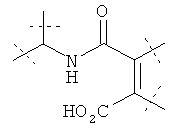

Как замечено выше, применение фосфорного катализатора для получения пленки должно снизить образование пустот в пленке. Имиды обычно получают из аминовых кислот. Аминовая кислота, которая имеет формулу

при нагревании образует имид или полиимид. Как известно, при нагревании аминовой кислоты водород из амидной группы и гидроксил из карбоксильной группы отделяются от молекулы аминовой кислоты, что приводит к образованию из аминовой кислоты имидной циклической структуры. Следовательно, образование имида приводит к образованию воды. Следовательно, образующаяся полиимидная смола содержит воду внутри полимерной матрицы. Присутствие воды приводит к образованию пустот в пленках в процессе вулканизации полиимида.

Однако, когда к полиимиду добавляют фосфорный катализатор, например ТФФ или ДФФ, гидроксильная группа соединяется с катализатором с образованием фенола, таким образом предотвращается образование молекул воды. Фенол не такой летучий, как вода, и является потенциальным растворителем полиимидной матрицы. Поэтому во время вулканизации фенол медленно мигрирует через вулканизируемую матрицу и выделяется из пленки, поэтому образования пустот внутри пленки не происходит.

Имея в виду приведенные выше соображения, можно увидеть, что последующее прибавление фосфорных катализаторов, например ТФФ и ДФФ, может привести к снижению времени и температуры вулканизации полиимидных пленок, увеличить температуру стеклования вулканизированной пленки и должно снижать образование пустот в вулканизированных пленках.

Стержень Мейера представляет собой инструмент для нанесения покрытия. Он позволяет нанести покрытие известной толщины на субстрат, например, на панель Q. №80 означает толщину стержня. Различные размеры стержня позволяют наносить покрытия разной толщины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОПЛАСТИЧНЫЙ ПОЛИИМИД И ЕГО ВАРИАНТ, ПОЛИАМИДНАЯ КИСЛОТА И ЕЕ ВАРИАНТ И ТЕРМОПЛАВКАЯ СЛОИСТАЯ ПЛЕНКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПРОВОЛОКУ | 1993 |

|

RU2139892C1 |

| Способ переработки полиимидных материалов | 2019 |

|

RU2727921C1 |

| ФИКСИРУЮЩИЙ РЕМЕНЬ И ФИКСИРУЮЩЕЕ УСТРОЙСТВО | 2009 |

|

RU2490683C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИИМИДНОГО УГЛЕПЛАСТИКА | 1989 |

|

RU2071486C1 |

| ПОЛИИМИДНЫЙ СОПОЛИМЕР И МЕТАЛЛИЧЕСКИЙ ЛАМИНАТ, СОДЕРЖАЩИЙ ЕГО | 2000 |

|

RU2238285C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ, СОДЕРЖАЩЕГО ПОЛИСИЛОКСАНОВОЕ ПОКРЫТИЕ НА ПОЛИМЕРНОЙ ПОДЛОЖКЕ, И ИЗДЕЛИЕ | 1991 |

|

RU2086415C1 |

| ПРОМЕЖУТОЧНЫЕ ЭЛЕМЕНТЫ ПЕРЕНОСА | 2014 |

|

RU2650127C2 |

| ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННЫЕ ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРНЫЕ ЛАМИНАТЫ | 2011 |

|

RU2569089C2 |

| ЭПОКСИДНЫЕ СМОЛЫ И КОМПОЗИТНЫЕ МАТЕРИАЛЫ, ДЕМОНСТРИРУЮЩИЕ УЛУЧШЕННЫЕ ХАРАКТЕРИСТИКИ ГОРЕНИЯ | 2009 |

|

RU2494126C2 |

| СВЯЗУЮЩЕЕ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ПРЕПРЕГ НА ЕГО ОСНОВЕ | 2013 |

|

RU2532514C1 |

Изобретение относится к композициям на основе полиимидных смол, применяемым для получения покрытий. Предложен способ снижения температуры и времени вулканизации полиимидных пленок, включающий смешивание фосфорного катализатора с полиимидом, покрытие субстрата полученной смесью и последующую вулканизацию нагреванием покрытого субстрата. Предложены также способы снижения образования пустот в вулканизированных полиимидных пленках и способ увеличения температуры стеклования полиимидной пленки, также основанные на применении фосфорного катализатора. Технический результат - увеличение температуры стеклования получаемого покрытия, сведение к минимуму пустот в вулканизированном субстрате и ускорение процесса вулканизации. 3 н. и 15 з.п. ф-лы, 3 табл.

1. Способ снижения температуры и времени вулканизации полиимидных пленок, включающий:

смешивание фосфорного катализатора с полиимидом, катализатор добавляют в количестве от примерно 0,01 до примерно 10% от массы полимера полиимида;

покрытие субстрата смесью полиимид/катализатор; и

вулканизацию полиимида нагреванием покрытого субстрата при температуре выше 100°С в течение времени до примерно 30 мин.

2. Способ снижения образования пустот в вулканизированных полиимидных пленках, включающий:

смешивание фосфорного катализатора с полиимидом, катализатор добавляют в количестве от примерно 0,01 до примерно 10% от массы полимера полиимида;

покрытие субстрата смесью полиимид/катализатор; и

вулканизацию полиимида нагреванием покрытого субстрата при температуре выше 100°С в течение времени до примерно 30 мин.

3. Способ в соответствии с п.1 или 2, в котором фосфорный катализатор добавляют к полиимиду в количестве от примерно 0,2 до примерно 5% от массы полимера полиимида.

4. Способ в соответствии с п.1 или 2, в котором фосфорный катализатор добавляют к полиимиду в количестве от примерно 0,5 до примерно 5% от массы полимера полиимида.

5. Способ в соответствии с п.1 или 2, в котором фосфорный катализатор выбирают из группы, включающей катализаторы на основе арил-, арилалкил-, алкилфосфора и их комбинаций.

6. Способ в соответствии с п.5, в котором арилфосфитный катализатор выбирают из группы, включающей диарил- и триарилфосфиты и их комбинации.

7. Способ в соответствии с п.5, в котором арилфосфитный катализатор выбирают из группы, включающей алкилдиарилфосфиты и диалкиларилфосфиты и их комбинации.

8. Способ в соответствии с п.6, в котором катализатор выбирают из группы, включающей дифенилфосфит и трифенилфосфит.

9. Способ в соответствии с п.1 или 2, который включает стадию добавления наполнителя к смеси полиимид/катализатор.

10. Способ в соответствии с п.9, в котором наполнитель выбирают из группы, включающей диоксид титана, оксид алюминия, оксид кремния, графит, сажу, стекловолокно и их комбинации.

11. Способ в соответствии с п.1 или 2, включающий стадию прибавления добавок к смеси полиимид/катализатор.

12. Способ в соответствии с п.11, в котором добавки выбирают из группы, включающей загустители, пластификаторы, улучшители текучести, антиадгезивы, антистатики, антиоксиданты, светостабилизаторы на основе затрудненных аминов, ультрафиолетовые светостабилизаторы и их комбинации.

13. Способ увеличения температуры стеклования полиимидной пленки, включающий:

смешивание фосфорного катализатора с полиимидом, катализатор добавляют в количестве от примерно 0,01 до примерно 10% от массы полимера полиимида;

покрытие субстрата смесью полиимид/катализатор; и

вулканизацию полиимида путем нагревания покрытого субстрата с образованием полиимидной пленки.

14. Способ в соответствии с п.13, в котором катализатор выбирают из группы диарил- и триарилфосфитов.

15. Способ в соответствии с п.14, в котором стадию вулканизации осуществляют при температуре выше 100°С.

16. Способ в соответствии с п.14, в котором стадию вулканизации осуществляют при температуре от примерно 100 до примерно 200°С.

17. Способ в соответствии с п.14, в котором стадия вулканизации включает нагревание покрытого субстрата в течение времени до примерно 30 мин.

18. Способ в соответствии с п.14, в котором стадия вулканизации включает нагревание покрытого субстрата в течение времени до примерно 15 мин.

| US 20020090524 A1, 11.07.2002 | |||

| US 5532334 A, 02.07.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ МИНЕРАЛЬНЫХ ВОЛОКОН, СВЯЗУЮЩЕЕ | 2001 |

|

RU2272049C2 |

Авторы

Даты

2011-12-10—Публикация

2007-01-23—Подача