ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

[0001] Находящаяся на одновременном рассмотрении заявка на патент США № (№ еще не присвоен, номер дела патентного поверенного 20130481-US-NP), поданная одновременно с настоящей заявкой, озаглавленная "MECHANICAL MIXING PROCESSES" («СПОСОБЫ МЕХАНИЧЕСКОГО СМЕШИВАНИЯ»), содержание которой полностью включено в настоящую заявку посредством ссылки, иллюстрирует способы без шарового помола и без вальцевания, включающие механическое смешивание смеси ингредиентов, содержащей полимер или компонент, превращающийся в полимер, перфторполиэфирфосфат, проводящий компонент и растворитель.

[0002] Настоящая заявка в целом направлена на промежуточный элемент переноса, состоящий из полиимида, необязательного проводящего наполнителя и перфторполиэфирфосфата.

УРОВЕНЬ ТЕХНИКИ

[0003] Известны различные промежуточные элементы переноса, такие как промежуточные ленты переноса, выбранные для переноса проявленного изображения в ксерографических системах. Например, известен ряд промежуточных элементов переноса, которые включают материалы с низким неприемлемым модулем или прочностью на разрыв, плохими характеристиками отделения от металлических субстратов, при этом указанные элементы дороги в производстве в первую очередь по причине стоимости или дефицитности сырья и длительных времен высыхания. Также известны промежуточные элементы переноса с характеристиками, из-за которых указанные элементы становятся хрупкими, что приводит к ненадлежащему переходу проявленного изображения на элемент и последующему частичному переносу проявленных ксерографических изображений на субстрат, такой как бумага.

[0004] Недостаток, связанный с получением промежуточного элемента переноса, заключается в том, что обычно на металлический субстрат наносят отдельный разделительный слой, а затем на указанный разделительный слой наносят компоненты промежуточного элемента переноса, причем указанный разделительный слой обеспечивает возможность отделения полученного промежуточного элемента переноса от металлического субстрата путем отслаивания или при помощи механических устройств. После этого промежуточный элемент переноса находится в виде пленки, которая может быть подобрана для систем ксерографического изображения, или указанную пленку можно нанести на несущую подложку, такую как полимерный слой. Применение разделительного слоя приводит к увеличению стоимости и времени получения, и такой слой может модифицировать ряд характеристик промежуточного элемента переноса.

[0005] Для бюджетных ксерографических аппаратов и принтеров, которые печатают примерно 30 страниц в минуту или менее, обычно применяют термопластиковые промежуточные элементы переноса по причине их низкой стоимости. Тем не менее, значения модуля термопластических материалов, таких как некоторые поликарбонаты, сложные полиэфиры и полиамиды, могут быть относительно низкими, например, примерно от 1000 до 1500 мегапаскалей (МПа).

[0006] Кроме того, для ряда известных промежуточных элементов переноса обычно требуется три отдельных компонента, а именно разделительная добавка, выравнивающая добавка и диспергирующий агент, причем указанные компоненты могут вызывать технологические сложности, а также приводить к увеличению стоимости указанных элементов.

[0007] Существует потребность в промежуточных элементах переноса, которые по существу лишены недостатков ряда известных промежуточных элементов переноса, или указанные недостатки минимизированы.

[0008] Кроме того, существует потребность в промежуточных элементах переноса, в которых один компонент может выполнять функции разделительной добавки, выравнивающего агента и диспергирующего агента.

[0009] Также существует потребность в промежуточных элементах переноса с превосходными прочностями на разрыв, определенными путем измерения модуля, которые легко отделяются от субстратов и обладают высокими температурами стеклования и улучшенной стабильностью, с минимальным разложением или отсутствием разложения в течение длительного времени.

[0010] Кроме того, существует потребность в материалах для промежуточных элементов переноса, обладающих характеристиками быстрого отделения от ряда субстратов, которые выбирают при изготовлении указанных элементов.

[0011] По-прежнему существует и потребность в обеспечении промежуточных элементов переноса, которые можно получать при помощи способов нанесения покрытия поливом, и которые можно получать при помощи способов без применения размола.

[0012] Другая потребность относится к обеспечению бесшовных промежуточных элементов переноса, обладающих превосходной проводимостью или удельным сопротивлением и имеющих приемлемые характеристики нечувствительности к влажности, позволяющие получать проявленные изображения с минимальными проблемами разрешения.

[0013] Также существует потребность в промежуточных элементах переноса, в которых функции разделительной добавки, выравнивающего агента и диспергатора или диспергирующего агента выполняет один компонент.

[0014] Кроме того, существует потребность в бесшовных промежуточных элементах переноса, которые можно производить экономично и эффективно, и в которых один компонент может одновременно выполнять функции разделительной добавки, выравнивающего агента и диспергирующего агента.

[0015] Эти и другие потребности удовлетворяются в вариантах реализации промежуточных элементов переноса и компонентов указанных элементов согласно настоящему изобретению.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0016] Предложен промежуточный элемент переноса, содержащий слой из полиимида, перфторполиэфирфосфата и необязательного проводящего компонента.

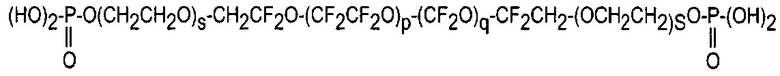

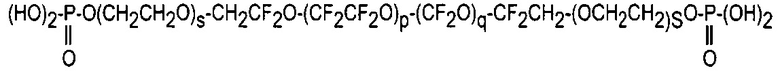

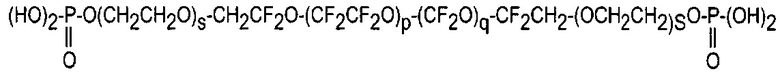

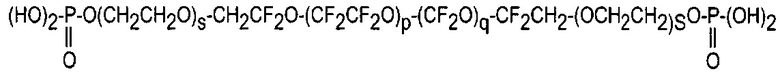

[0017] Также предложен промежуточный элемент переноса, содержащий однослойную пленку из полиимида, технического углерода и перфторполиэфирфосфата, представленного следующей формулой/структурой

где отношение p/q составляет примерно от 0,5 примерно до 3, и s составляет 1 или 2.

[0018] Кроме того, предложен промежуточный элемент переноса, содержащий последовательно несущий субстрат, слой на указанной подложке, состоящий из смеси полиимида, технического углерода и перфторполиэфирфосфата, представленного следующими формулами/структурами

(HO)2OP-O-CH2CH2O-CH2CF2O-(CF2CF2O)6-(CF2O)4-CF2CH2-OCH2CH2-O-PO(OH)2;

(HO)2OP-O-CH2CH2O-CH2CF2O-(CF2CF2O)8-(CF2O)10-CF2CH2-OCH2CH2-O-PO(OH)2;

(HO)2OP-O-(CH2CH2O)2-CH2CF2O-(CF2CF2O)10-(CF2O)8-CF2CH2-(OCH2CH2)2-O-PO(OH)2;

или

(HO)2OP-O-(CH2CH2O)2-CH2CF2O-(CF2CF2O)12-(CF2O)6-CF2CH2-(OCH2CH2)2-O-PO(OH)2;

где указанный перфторполиэфирфосфат выполняет функции внутренней разделительной добавки и выравнивающего агента для полиимида, и диспергирующего агента для технического углерода, и где указанный элемент, необязательно, имеет модуль Юнга примерно от 7500 примерно до 8000 МПа.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0019] Следующие фигуры обеспечены для дополнительной иллюстрации промежуточных элементов переноса согласно настоящему изобретению.

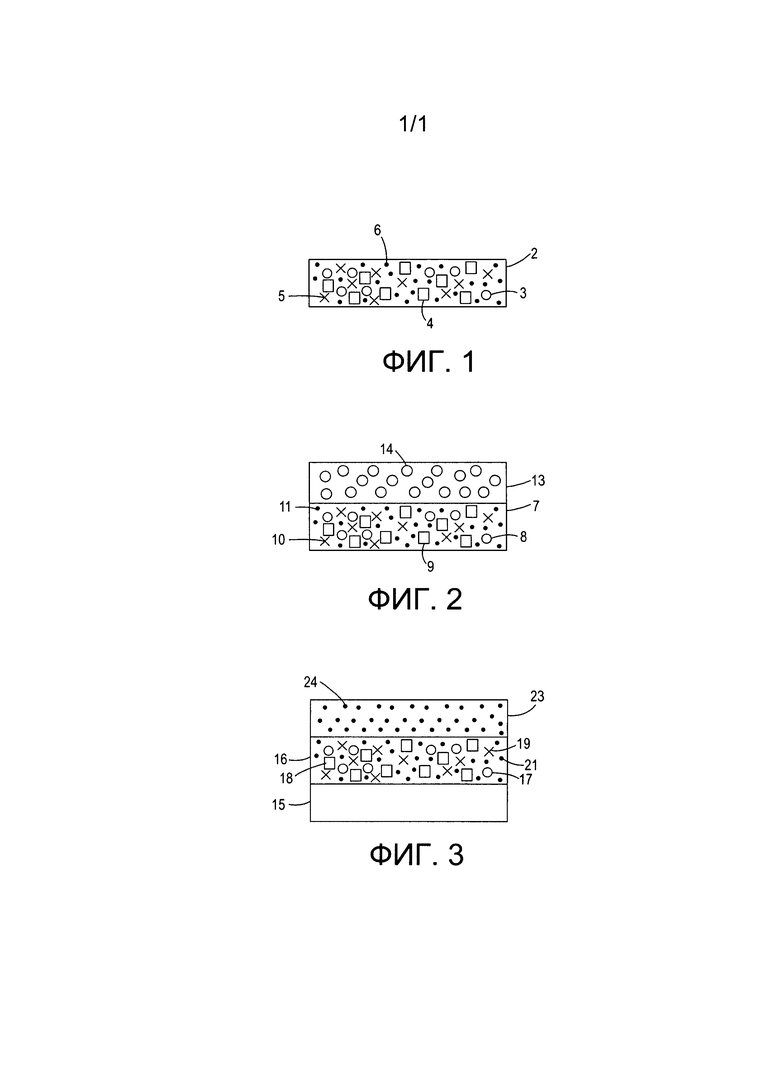

[0020] На фигуре 1 изображен пример варианта реализации однослойного промежуточного элемента переноса согласно настоящему изобретению.

[0021] На фигуре 2 изображен пример варианта реализации двухслойного промежуточного элемента переноса согласно настоящему изобретению.

[0022] На фигуре 3 изображен пример варианта реализации трехслойного промежуточного элемента переноса согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0023] Термины «включающий», «включает», «имеющий», «имеет», «с» или варианты указанных терминов имеют включительный характер, аналогично термину «содержащий». Термин «по меньшей мере один» означает, например, что могут быть выбраны один или более из перечисленных объектов.

[0024] Тем не менее, любое заявленное числовое значение по своей природе включает некоторые погрешности, с неизбежностью вытекающие из стандартного отклонения, обнаруживаемого в соответствующих результатах измерений. Кроме того, все диапазоны, описанные в настоящей заявке, следует понимать как охватывающие любой и все поддиапазоны, относящиеся к указанному диапазону. Например, диапазон примерно от 1 примерно до 10 может включать любой и все поддиапазоны, находящиеся между указанными значениями, такие как 2, 3, 4, 5, 6, 7, 8, 9, и 10, и рядом может включать диапазоны ниже 1 и диапазоны выше 10.

[0025] Описанный промежуточный элемент переноса может состоять из смеси полиимида и перфторполиэфирфосфата, причем указанная композиция самостоятельно отделяется от металлического субстрата, такого как нержавеющая сталь, при этом можно обойтись без внешнего разделительного слоя на металлическом субстрате. Следовательно, описанная смесь покрытия экономически преимущественна, поскольку, например, необходим только один компонент для содержащей полиимид смеси промежуточного элемента переноса.

[0026] На фигуре 1 изображен промежуточный элемент переноса, содержащий слой 2, состоящий из перфторполиэфирфосфата 3, полиимида 4, необязательного силоксанового полимера 5 и необязательного проводящего компонента 6.

[0027] На фигуре 2 изображен двухслойный промежуточный элемент переноса, содержащий нижний слой 7, содержащий перфторполиэфирфосфат 8, полиимид 9, необязательный силоксановый полимер 10 и необязательный проводящий компонент 11, и необязательный верхний или наружный слой разделения тонера 13, содержащий разделительные компоненты 14.

[0028] На фигуре 3 изображен трехслойный промежуточный элемент переноса, содержащий несущую подложку 15, поверх указанной подложки слой 16, содержащий перфторполиэфирфосфат 17, полиимид 18, необязательный силоксановый полимер 19 и необязательный проводящий компонент 21, и необязательный слой разделения тонера 23, содержащий разделительные компоненты 24.

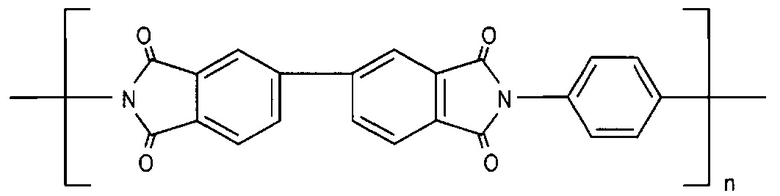

[0029] Полиимиды

[0030] Примеры полиимидов, выбранных для смесей промежуточного элемента переноса согласно настоящему описанию, могут быть образованы из предшественника полиимида полиамовой кислоты, включающего одно из следующих соединений: полиамовую кислоту пиромеллитового диангидрида/4,4'-оксидианилина, полиамовую кислоту пиромеллитового диангидрида/фенилендиамина, полиамовую кислоту диангидрида бифенилтетракарбоновой кислоты/4,4'-оксидианилина, полиамовую кислоту диангидрида бифенилтетракарбоновой кислоты/фенилендиамина, полиамовую кислоту диангидрида бензофенонтетракарбоновой кислоты/4,4'-оксидианилина, полиамовую кислоту диангидрида бензофенонтетракарбоновой кислоты/4,4'-оксидианилина/фенилендиамина, и подобные соединения, а также смеси указанных соединений. После отверждения путем нагревания полученные полиимиды включают полиимид пиромеллитового диангидрида/4,4'-оксидианилина, полиимид пиромеллитового диангидрида/фенилендиамина, полиимид диангидрида бифенилтетракарбоновой кислоты/4,4'-оксидианилина, полиимид диангидрида бифенилтетракарбоновой кислоты/фенилендиамина, полиимид диангидрида бензофенонтетракарбоновой кислоты/4,4'-оксидианилина, полиимид диангидрида бензофенонтетракарбоновой кислоты/4,4'-оксидианилина/фенилендиамина, и смеси указанных соединений.

[0031] Выбранные коммерчески доступные примеры полиамовой кислоты пиромеллитового диангидрида/4,4'-оксидианилина включают PYRE-ML® RC-5019 (примерно от 15 до 16 массовых процентов в N-метил-2-пирролидоне, NMP), RC-5057 (примерно от 14,5 до 15,5 массовых процентов в NMP/ароматическом углеводороде=80/20), и RC-5083 (примерно от 18 до 19 массовых процентов в NMP/DMAc=15/85), все от Industrial Summit technology Corp., и Parlin, NJ; DURIMIDE® 100, коммерчески доступный от FUJIFILM Electronic Materials U.S.A., Inc.

[0032] Примеры полиамовых кислот ангидрида бифенилтетракарбоновой кислоты/фенилендиамина включают U-VARNISH® А и S (примерно 20 массовых процентов в NMP), оба доступные от UBE America Inc., New York, NY, смолу BPDA (примерно 16,8 массовых процента в NMP), доступную от Kaneka Corporation, и TX, PI-2610 (примерно 10,5 массовых процента в NMP), и PI-2611 (примерно 13,5 массовых процента в NMP), оба доступные от HD MicroSystems, Parlin, NJ.

[0033] Примеры полиамовых кислот диангидрида бензофенонтетракарбоновой кислоты/4,4'-оксидианилина включают RP46 и RP50 (примерно 18 массовых процентов в NMP), оба доступные от Unitech Corp., Hampton, VA.

[0034] Примерами полиамовых кислот диангидрида бензофенонтетракарбоновой кислоты/4,4'-оксидианилина/фенилендиамина являются PI-2525 (примерно 25 массовых процентов в NMP), PI-2574 (примерно 25 массовых процентов в NMP), PI-2555 (примерно 19 массовых процентов в NMP/ароматический углеводород=80/20), и PI-2556 (примерно 15 массовых процентов в NMP/ароматический углеводород/метиловый простой эфир пропиленгликоля=70/15/15), все доступные от HD MicroSystems, Parlin, NJ.

[0035] Конкретнее, примеры полиамовой кислоты или сложных эфиров полиамовой кислоты, которые могут быть выбраны для образования полиимида, получают путем взаимодействия диангидрида и диамина. Подходящие выбранные диангидриды включают ароматические диангидриды и диангидриды ароматических тетракарбоновых кислот, такие как, например, диангидрид 9,9-бис(трифторметил)ксантен-2,3,6,7-тетракарбоновой кислоты, 2,2-бис(3,4-дикарбоксифенил)гексафторпропановый диангидрид, 2,2-бис((3,4-дикарбоксифенокси)фенил)гексафторпропановый диангидрид, 4,4'-бис(3,4-дикарбокси-2,5,6-трифторфенокси)октафторбифениловый диангидрид, 3,3',4,4'-тетракарбоксибифениловый диангидрид, 3,3',4,4'-тетракарбоксибензофеноновый диангидрид, диангидрид ди-(4-(3,4-дикарбоксифенокси)фенилового)простого эфира, диангидрид ди-(4-(3,4-дикарбоксифенокси)фенил)сульфида, диангидрид ди-(3,4-дикарбоксифенил)метана, диангидрид ди-(3,4-дикарбоксифенилового)простого эфира, диангидрид 1,2,4,5-тетракарбоксибензола, диангидрид 1,2,4-трикарбоксибензола, бутантетракарбоновый диангидрид, циклопентантетракарбоновый диангидрид, пиромеллитовый диангидрид, диангидрид 1,2,3,4-бензолтетракарбоновой кислоты, диангидрид 2,3,6,7-нафталинтетракарбоновой кислоты, диангидрид 1,4,5,8-нафталинтетракарбоновой кислоты, диангидрид 1,2,5,6-нафталинтетракарбоновой кислоты, диангидрид 3,4,9,10-перилентетракарбоновой кислоты, диангидрид 2,3,6,7-антрацентетракарбоновой кислоты, диангидрид 1,2,7,8-фенантрентетракарбоновой кислоты, диангидрид 3,3',4,4'-бифенилтетракарбоновой кислоты, диангидрид 2,2',3,3'-бифенилтетракарбоновой кислоты, диангидрид 3,3',4,4'-бензофенонтетракарбоновой кислоты, диангидрид 2,2',3,3'-бензофенонтетракарбоновой кислоты, 2,2-бис(3,4-дикарбоксифенил)пропановый диангидрид, 2,2-бис(2,3-дикарбоксифенил)пропановый диангидрид, диангидрид бис(3,4-дикарбоксифенилового)простого эфира, диангидрид бис(2,3-дикарбоксифенилового)простого эфира, диангидрид бис(3,4-дикарбоксифенил)сульфона, диангидрид бис(2,3-дикарбоксифенил)сульфона, 2,2-бис(3,4-дикарбоксифенил)-1,1,1,3,3,3-гексафторпропановый диангидрид, 2,2-бис(3,4-дикарбоксифенил)-1,1,1,3,3,3-гексахлорпропановый диангидрид, 1,1-бис(2,3-дикарбоксифенил)этановый диангидрид, 1,1-бис(3,4-дикарбоксифенил)этановый диангидрид, бис(2,3-дикарбоксифенил)метановый диангидрид, бис(3,4-дикарбоксифенил)метановый диангидрид, 4,4'-(пара-фенилендиокси)дифталевый диангидрид, 4,4'-(мета-фенилендиокси)дифталевый диангидрид, диангидрид 4,4'-дифенилсульфиддиоксибис(4-фталевой кислоты), диангидрид 4,4'-дифенилсульфондиоксибис(4-фталевой кислоты), диангидрид метиленбис(4-фениленокси-4-фталевой кислоты), диангидрид этилиденбис(4-фениленокси-4-фталевой кислоты), диангидрид изопропилиденбис(4-фениленокси-4-фталевой кислоты), диангидрид гексафторизопропилиденбис(4-фениленокси-4-фталевой кислоты), и подобные соединения.

[0036] Примеры диаминов, подходящих для применения при получении полиамовых кислот, включают 4,4'-бис-(мета-аминофенокси)-бифенил, 4,4'-бис-(мета-аминофенокси)-дифенилсульфид, 4,4'-бис-(мета-аминофенокси)-дифенилсульфон, 4,4'-бис-(пара-аминофенокси)-бензофенон, 4,4'-бис-(пара-аминофенокси)-дифенилсульфид, 4,4'-бис-(пара-аминофенокси)-дифенилсульфон, 4,4'-диаминоазобензол, 4,4'-диаминобифенил, 4,4'-диаминобифенилсульфон, 4,4'-диамино-пара-терфенил, 1,3-бис-(гамма-аминопропил)-тетраметилдисилоксан, 1,6-диаминогексан, 4,4'-диаминодифенилметан, 3,3'-диаминодифенилметан, 1,3-диаминобензол, 4,4'-диаминодифениловый простой эфир, 2,4'-диаминодифениловый простой эфир, 3,3'-диаминодифениловый простой эфир, 3,4'-диаминодифениловый простой эфир, 1,4-диаминобензол, 4,4'-диамино-2,2',3,3',5,5',6,6'-октафторбифенил, 4,4'-диамино-2,2',3,3',5,5',6,6'-октафтордифениловый простой эфир, бис[4-(3-аминофенокси)-фенил]сульфид, бис[4-(3-аминофенокси)фенил]сульфон, бис[4-(3-аминофенокси)фенил]кетон, 4,4'-бис(3-аминофенокси)бифенил, 2,2-бис[4-(3-аминофенокси)фенил]пропан, 2,2-бис[4-(3-аминофенокси)фенил]-1,1,1,3,3,3-гексафторпропан, 4,4'-диаминодифенилсульфид, 4,4'-диаминодифениловый простой эфир, 4,4'-диаминодифенилсульфон, 4,4'-диаминодифенилметан, 1,1-ди(пара-аминофенил)этан, 2,2-ди(пара-аминофенил)пропан и 2,2-ди(пара-аминофенил)-1,1,1,1,3,3,3-гексафторпропан, и подобные соединения, а также смеси указанных соединений.

[0037] Диангидриды и диамины, например, выбирают в массовом отношении примерно от 20:80 примерно до 80:20, в массовом отношении примерно от 60/40 примерно до 40/60 и в массовом отношении примерно 50:50.

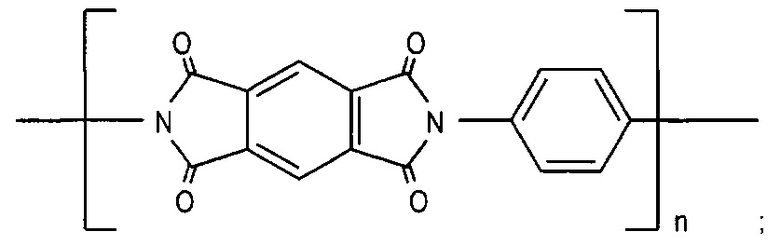

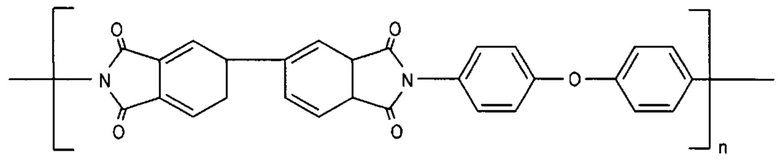

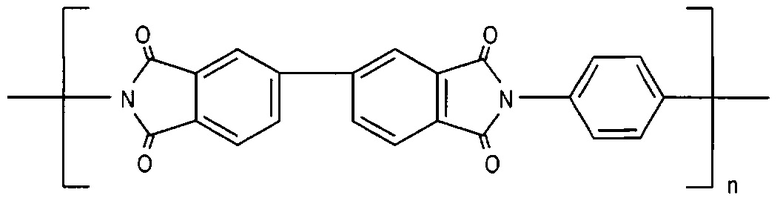

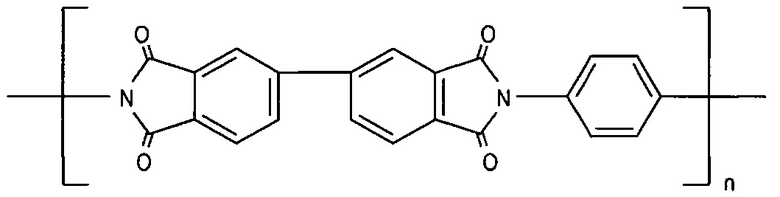

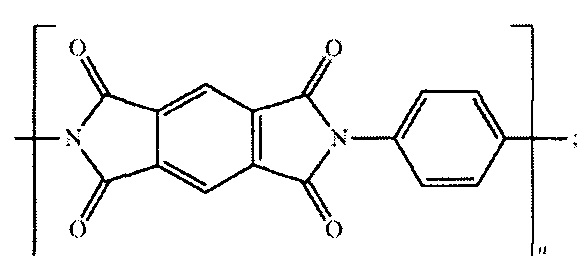

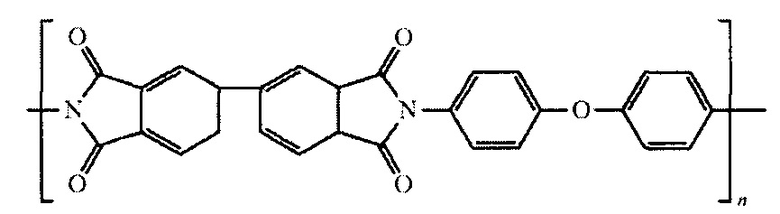

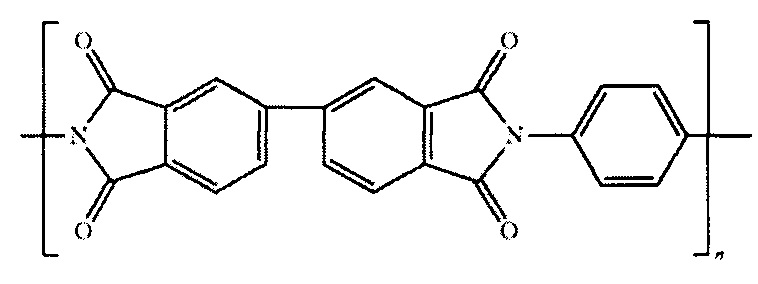

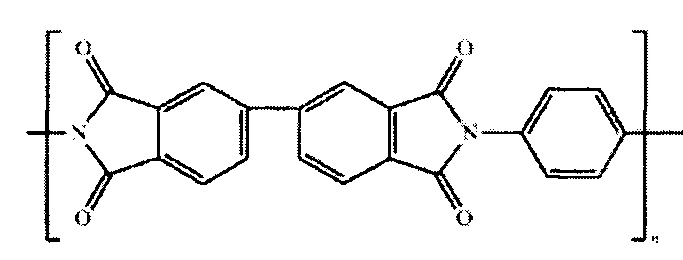

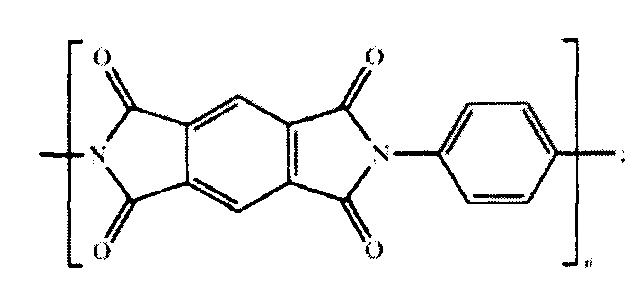

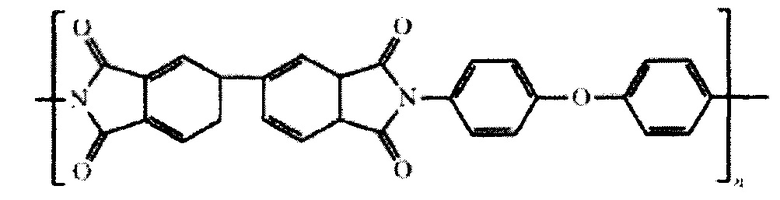

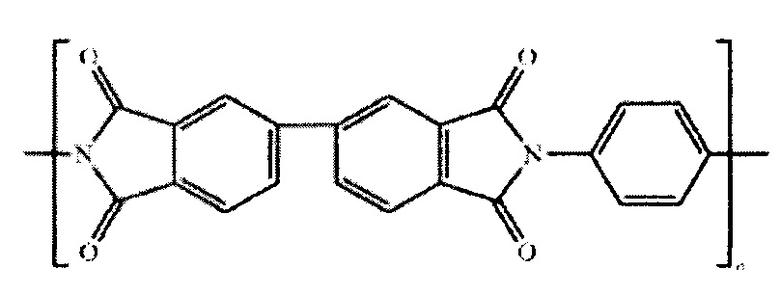

[0038] Примеры полиимидов, выбранных для смесей слоев промежуточного элемента переноса согласно настоящему изобретению, представлены по меньшей мере одной из следующих формул/структур, и смесями указанных соединений

и

где n представляет собой число повторяющихся звеньев, например, примерно от 5 примерно до 3000, примерно от 50 примерно до 2000, примерно от 50 примерно до 1500, примерно от 200 примерно до 1200, примерно от 1000 примерно до 2000, примерно от 1200 примерно 1800 или примерно от 20 примерно до 200.

[0039] Перфторполиэфирфосфаты

[0040] Примерами перфторполиэфирфосфатов, выбранных для промежуточных элементов переноса согласно настоящему изобретению, являются фосфат полиперфторэтоксиметокси дифторэтилполиэтиленгликоля, кислый фосфат перфторполиэфира, фосфат перфторполиэфира полиэтиленгликоля, дифосфорная кислота, полимеры с этоксилированными восстановленными этиловыми сложными эфирами восстановленного полимеризованного окисленного тетрафторэтилена, и смеси указанных соединений.

Перфторполиэфирфосфаты, которые могут выполнять функции диспергирующего агента для проводящих компонентов, наподобие технического углерода, при наличии и выравнивающего агента и разделительной добавки для смесей согласно настоящему изобретению, могут быть представлены следующими формулами/структурами

где s представляет собой число групп и составляет, например, 1 или 2, и где p/q представляет собой отношение соответствующих звеньев, причем указанное отношение может варьироваться в зависимости, например, от выбранных количеств перфторполиэфирфосфатов, например, отношение p/q составляет примерно от 0,5 примерно до 3, примерно от 0,7 примерно до 1, примерно от 0,8 примерно до 2,5 или примерно от 0,5 примерно до 0,8. В некоторых вариантах реализации значение р может составлять, например, примерно от 6 примерно до 12, и значение q может составлять, например, примерно от 3 примерно до 11.

[0041] Конкретные примеры перфторполиэфирфосфатов, выбранные для смеси промежуточного элемента переноса согласно настоящему изобретению, могут быть выбраны из группы, состоящей из соединений, представленных следующими структурами/формулами, и смесей указанных соединений

(HO)2OP-O-CH2CH2O-CH2CF2O-(CF2CF2O)6-(CF2O)4-CF2CH2-OCH2CH2-O-PO(OH)2;

(HO)2OP-O-CH2CH2O-CH2CF2O-(CF2CF2O)8-(CF2O)10-CF2CH2-OCH2CH2-O-PO(OH)2;

(HO)2OP-O-(CH2CH2O)2-CH2CF2O-(CF2CF2O)10-(CF2O)8-CF2CH2-(OCH2CH2)2-O-PO(OH)2;

(HO)2OP-O-(CH2CH2O)2-CH2CF2O-(CF2CF2O)10-(CF2O)8-CF2CH2-(OCH2CH2)2-O-PO(OH)2

и

(HO)2OP-O-(CH2CH2O)2-CH2CF2O-(CF2CF2O)12-(CF2O)6-CF2CH2-(OCH2CH2)2-O-PO(OH)2.

[0042] Еще более конкретные примеры перфторполиэфирфосфатов, выбранных для смесей промежуточного элемента переноса согласно настоящему изобретению и охватываемых показанными в настоящей заявке формулами/структурами, включают FLUOROLINK® F10 (средняя молекулярная масса = от 2400 до 3100), и FOMBLIN® HC/Р2-1000 (средняя молекулярная масса=2500), оба доступные от Solvay Solexis.

[0043] Для композиции промежуточного элемента переноса можно выбрать различные количества перфторполиэфирфосфата, такие как, например, примерно от 0,01 массовых процентов примерно до 5 массовых процентов (от всех твердых веществ), примерно от 0,1 примерно до 1 массовых процентов, примерно от 0,1 примерно до 0,9 массовых процентов, примерно от 0,1 примерно до 1,5 массовых процентов, примерно от 0,03 примерно до 0,4 массовых процентов, примерно от 0,03 примерно до 0,1 массовых процентов, примерно от 0,01 примерно до 0,5 массовых процентов, примерно от 0,01 примерно до 0,05 массовых процентов, примерно от 0,01 примерно до 5 массовых процентов или меньше или равно примерно 0,6 массовых процентов. В некоторых вариантах реализации композиции промежуточного элемента переноса полиимидный полимер и перфторполиэфирфосфат находятся в массовом отношении примерно от 99,99/0,01 примерно до 95/5, причем отношение полиимид/проводящий компонент/перфторполиэфирфосфат составляет примерно от 50/49,99/0,01 примерно до 94,9/5/0,1 или примерно 94,9/0,11/5.

[0044] Одно конкретное покрытие промежуточного элемента переноса содержит смесь полиимида диангидрида бифенилтетракарбоновой кислоты/фенилендиамина, проводящего компонента и перфторполиэфирфосфата согласно настоящему изобретению, полученную в растворителе согласно настоящему описанию, с содержанием примерно от 10 примерно до 20 процентов по массе сухих веществ.

[0045] Смесь согласно настоящему изобретению, содержащая полиимид/перфторполиэфирфосфат, обладает, например, модулем Юнга примерно от 4000 примерно до 10000 МПа, примерно от 5000 примерно до 10000 МПа, примерно от 6500 примерно до 7500 МПа, примерно от 6000 примерно до 10000 МПа, примерно от 7800 примерно до 7900 МПа, и примерно от 7500 примерно до 8000 МПа; и температурой начала разложения выше примерно 150°C включительно или примерно от 400°C примерно до 650°C примерно от 500°C примерно до 640°C, примерно от 600°C примерно до 630°C, примерно от 160°C примерно до 400°C и примерно от 170°C примерно до 350°C.

[0046] Описанную температуру стеклования можно определить при помощи ряда известных способов, и конкретнее, при помощи дифференциальной сканирующей калориметрии (ДСК), а описанные молекулярные массы, такие как Mw (среднемассовая) и Mn (среднечисленная), можно определить при помощи ряда известных способов, и конкретнее, при помощи гельпроникающей хроматографии (ГПХ).

[0047] Перфторполиэфирфосфаты, которые могут одновременно выполнять функцию разделительного агента или добавки, выравнивающего агента и диспергирующего агента, вместо применения трех различных веществ, совместимы с раствором для нанесения покрытия, содержащим полиимиды и необязательные компоненты. Кроме того, полученные смеси или композиции, содержащие полиимид/перфторполиэфирфосфат, после окончательного отверждения, самостоятельно отделяются от металлических субстратов, таких как нержавеющая сталь, и может быть получена толстая гладкая композиция промежуточного элемента переноса из полиимида/проводящего компонента, при наличии/перфторполиэфирфосфата.

[0048] Необязательные проводящие компоненты или наполнители

[0049] Промежуточный элемент переноса согласно настоящему изобретению может необязательно содержать один или более проводящих компонентов или наполнителей, например, чтобы изменять и регулировать проводимость промежуточного элемента переноса. Если промежуточный элемент переноса представляет собой однослойную структуру, проводящий наполнитель может быть включен в смесь, содержащую перфторполиэфирфосфаты согласно настоящему изобретению. Тем не менее, если промежуточный элемент переноса представляет собой многослойную структуру, проводящий наполнитель может быть включен в любой один или более слоев указанного элемента, такой как несущий субстрат, полимерный слой или смеси, нанесенные на полимерный слой в виде покрытия, или одновременно в несущий субстрат и полимерный слой, включая разделяющий слой, при наличии. Например, подходящие наполнители включают технический углерод, оксиды металлов, полианилины, графит, ацетиленовую сажу, фторированные технический углерод, другие известные подходящие наполнители, а также смеси указанных наполнителей.

[0050] Примеры наполнителей технического углерода, которые могут быть выбраны для промежуточных элементов переноса согласно настоящему описанию, включают специальный технический углерод 4 (удельная поверхность по БЭТ=180 м2/г, абсорбция ДБФ=1,8 мл/г, основной диаметр частиц=25 нанометров), доступную от Evonik-Degussa, специальный технический углерод 5 (удельная поверхность по БЭТ=240 м2/г, абсорбция ДБФ=1,41 мл/г, основной диаметр частиц=20 нанометров), красящий технический углерод FW1 (удельная поверхность по БЭТ=320 м2/г, абсорбция ДБФ=2,89 мл/г, основной диаметр частиц=13 нанометров), красящий технический углерод FW2 (удельная поверхность по БЭТ=460 м2/г, абсорбция ДБФ=4,82 мл/г, основной диаметр частиц=13 нанометров), красящий технический углерод FW200 (удельная поверхность по БЭТ=460 м2/г, абсорбция ДБФ=4,6 мл/г, основной диаметр частиц=13 нанометров), все доступные от Evonik-Degussa; технический углерод VULCAN®, технический углерод REGAL®, технический углерод MONARCH® и технический углерод BLACK PEARLS®, доступные от Cabot Corporation. Конкретными примерами проводящих технических углеродов являются BLACK PEARLS® 1000 (удельная поверхность по БЭТ=343 м2/г, абсорбция ДБФ=1,05 мл/г), 880 (удельная поверхность по БЭТ=240 м2/г, абсорбция ДБФ=1,06 мл/г), 800 (удельная поверхность по БЭТ=230 м2/г, абсорбция ДБФ=0,68 мл/г), L (удельная поверхность по БЭТ=138 м2/г, абсорбция ДБФ=0,61 мл/г), 570 (удельная поверхность по БЭТ=110 м2/г, абсорбция ДБФ=1,14 мл/г), 170 (удельная поверхность по БЭТ=35 м2/г, абсорбция ДБФ=1,22 мл/г), VULCAN® XC72 (удельная поверхность по БЭТ=254 м2/г, абсорбция ДБФ=1,76 мл/г), XC72R (рыхлая форма VULCAN® XC72), XC605, XC305, REGAL® 660 (удельная поверхность по БЭТ=112 м2/г, абсорбция ДБФ=0,59 мл/г), 400 (удельная поверхность по БЭТ=96 м2/г, абсорбция ДБФ=0,69 мл/г), 330 (удельная поверхность по БЭТ=94 м2/г, абсорбция ДБФ=0,71 мл/г), MONARCH® 880 (удельная поверхность по БЭТ=220 м2/г, абсорбция ДБФ=1,05 мл/г, основной диаметр частиц=16 нанометров) и 1000 (удельная поверхность по БЭТ=343 м2/г, абсорбция ДБФ=1,05 мл/г, основной диаметр частиц=16 нанометров); канальный специальный технический углерод 4 и канальный специальный технический углерод 5, доступные от Orion, и канальный технический углерод, доступные от Evonik-Degussa. Другие известные подходящие технические углероды, не описанные конкретно в настоящей заявке, могут быть выбраны в качестве наполнителя или проводящего компонента для промежуточных элементов переноса согласно настоящему описанию.

[0051] Примерами полианилиновых наполнителей, которые могут быть выбраны для включения в промежуточные элементы переноса, являются PANIPOL™ F, коммерчески доступный от Panipol Oy, Finland; и известные полианилины, привитые лигносульфоновой кислотой. Указанные полианилины обычно имеют относительно небольшой диаметр частиц, например, примерно от 0,5 примерно до 5 микрон; примерно от 1,1 примерно до 2,3 микрон или примерно от 1,5 примерно до 1,9 микрон.

[0052] Наполнители оксидов металлов, которые могут быть выбраны для промежуточных элементов переноса согласно настоящему описанию, включают, например, оксид олова, допированный сурьмой оксид олова, диоксид сурьмы, диоксид титана, оксид индия, оксид цинка, допированный индием триоксид олова, оксид индия-олова и оксид титана.

[0053] Подходящие наполнители допированного сурьмой оксида олова включают допированный сурьмой оксид олова, нанесенный на поверхность инертной центральной частицы, такой как ZELEC® ECP-S, М и Т, доступные от DuPont Chemicals, Jackson Laboratories, Deepwater, N.J., и не содержащие центральной частицы допированные сурьмой оксиды олова, такие как ZELEC® ECP-3005-XC и ZELEC® ECP-3010-XC; доступные от DuPont Chemicals, Jackson Laboratories, Deepwater, N.J. Центральная частица может представлять собой слюду, TiO2 или игольчатые частицы с полым или твердым ядром.

[0054] Коммерчески доступными от E.I. DuPont или DuPont Chemicals примерами наполнителей допированного сурьмой оксида олова являются ZELEC® ECP 1610-S, 2610-S, 3610-S, 1703-S, 2703-S, 1410-М, 3005-XC, 3010-XC, 1410-Т, 3410-Т, S-X1, порошки ZELEC® ECP, включающие игольчатую полую оболочку, продукт с равноосным ядром диоксида титана (ZELEC® ECP-Т), и продукт с пластинчатым ядром слюды (ZELEC® ECP-М).

[0055] Частицы допированного сурьмой оксида олова можно получить путем плотного наслаивания тонкого слоя допированного сурьмой оксида олова на поверхность оболочки диоксида кремния или частицы на основе диоксида кремния, причем указанная оболочка, в свою очередь, была осаждена на центральную частицу. Также частицы допированного сурьмой оксида олова имеют достаточно мелкий размер, чтобы обеспечить соответствующую прозрачность. Диоксид кремния может представлять собой полую оболочку или быть нанесенным в виде слоя на инертное ядро с образованием твердой структуры.

[0056] При наличии наполнитель может быть выбран в количестве, например, примерно от 0,1 примерно до 50 массовых процентов, примерно от 1 примерно до 60 массовых процентов, примерно от 1 примерно до 40 массовых процентов, примерно от 3 примерно до 40 массовых процентов, примерно от 4 примерно до 30 массовых процентов, примерно от 10 примерно до 30 массовых процентов, примерно от 10 примерно до 25 массовых процентов, примерно от 5 примерно до 30 массовых процентов, примерно от 15 примерно до 20 массовых процентов или примерно от 5 примерно до 20 массовых процентов от общей массы твердых ингредиентов, в которые включен наполнитель.

[0057] Необязательные полисилоксановые полимеры

[0058] Смеси промежуточных элементов переноса согласно настоящему описанию также могут в общем случае содержать полисилоксановый полимер. Примеры полисилоксановых полимеров, выбранных для смесей промежуточных элементов переноса согласно настоящему описанию, включают известные подходящие полисилоксаны, такие как сополимер простого полиэфира и полидиметилсилоксана, коммерчески доступный от BYK Chemical под названиями BYK® 333, 330 (примерно 51 массовых процентов в метоксипропилацетате), и 344 (примерно 52,3 массовых процентов в ксилоле/изобутаноле, в отношении 80/20); BYK®-SILCLEAN 3710 и 3720 (примерно 25 массовых процентов в метоксипропаноле); сополимер сложного полиэфира и полидиметилсилоксана, коммерчески доступный от BYK Chemical под названием BYK® 310 (примерно 25 массовых процентов в ксилоле), и 370 (примерно 25 массовых процентов в ксилоле/алкилбензолах/циклогексаноне/монофенилгликоле, в отношении 75/11/7/7); сополимер полиакрилата и полидиметилсилоксана, коммерчески доступный от BYK Chemical под названием BYK®-SILCLEAN 3700 (примерно 25 массовых процентов в метоксипропилацетате); сополимер сложного полиэфира, простого полиэфира и полидиметилсилоксана, коммерчески доступный от BYK Chemical под названием BYK® 375 (примерно 25 массовых процентов в монометиловом простом эфире дипропиленгликоля); и смеси указанных соединений.

[0059] Полисилоксановый полимер или сополимеры указанного полимера можно включать в композиции покрытий согласно настоящему описанию и промежуточные элементы переноса согласно настоящему описанию в количестве, например, примерно от 0,1 примерно до 10 массовых процентов, примерно от 0,01 примерно до 1 массовых процентов, примерно от 0,05 примерно до 1 массовых процентов, примерно от 0,05 примерно до 0,5 массовых процентов, примерно от 0,1 примерно до 0,5 массовых процентов, примерно от 0,2 примерно до 0,5 массовых процентов или примерно от 0,1 примерно до 0,3 массовых процентов от общей массы имеющихся твердых компонентов или ингредиентов.

[0060] Необязательные несущие субстраты

[0061] При желании в промежуточный элемент переноса можно включить несущий субстрат, такой как под слоем смеси, содержащей перфторполиэфирфосфат согласно настоящему описанию. Несущий субстрат можно включать для обеспечения повышенной жесткости или прочности промежуточного элемента переноса.

[0062] Дисперсию покрытия, содержащую перфторполиэфирфосфат согласно настоящему описанию, можно наносить на различные подходящие материалы несущих субстратов, с образованием двухслойных промежуточных элементов переноса. Примеры материалов несущих субстратов включают полиимиды, полиамидоимиды, полиэфиримиды, смеси указанных материалов и подобные материалы.

[0063] Конкретнее, примерами несущих субстратов промежуточных элементов переноса являются полиимиды, включая известные полиимидные полимеры, отверждающиеся при низкой температуре и быстро, такие как VTEC™ PI 1388, 080-051, 851, 302, 203, 201, и PETI-5, все доступные от Richard Blaine International, Incorporated, Reading, PA., полиамидоимиды, полиэфиримиды и подобные материалы. Термореактивные полиимиды могут отверждаться при температурах примерно от 180°C примерно до 260°C в течение короткого промежутка времени, такого как примерно от 10 примерно до 120 минут, или примерно от 20 примерно до 60 минут, и в общем случае имеют среднечисленную молекулярную массу примерно от 5000 примерно до 500000 или примерно от 10000 примерно до 100000 и среднемассовую молекулярную массу примерно от 50000 примерно до 5000000 или примерно от 100000 примерно до 1000000. Также несущие подложки могут быть выбраны из термореактивных полиимидов, которые могут отверждаться при температурах свыше 300°C, таких как PYRE M.L.® RC-5019, RC 5057, RC-5069, RC-5097, RC-5053 и RK-692, все коммерчески доступные от Industrial Summit Technology Corporation, Parlin, NJ; RP-46 и RP-50, оба коммерчески доступные от Unitech LLC, Hampton, VA; DURIMIDE® 100, коммерчески доступный от FUJIFILM Electronic Materials U.S.A., Inc., North Kingstown, RI; и KAPTON® HN, VN и FN, все коммерчески доступные от E.I. DuPont, Wilmington, DE.

[0064] Примерами полиамидоимидов, которые могут быть выбраны в качестве несущих субстратов для промежуточных элементов переноса согласно настоящему описанию, являются VYLOMAX® HR-11NN (раствор 15 массовых процентов в N-метилпирролидоне, Тс=300°C и Mw=45000), HR-12N2 (раствор 30 массовых процентов в N-метилпирролидоне/ксилоле/метилэтилкетоне=50/35/15, Тс=255°C и Mw=8000), HR-13NX (раствор 30 массовых процентов в N-метилпирролидоне/ксилоле=67/33, Тс=280°C и Mw=10000), HR-15ET (раствор 25 массовых процентов в этаноле/толуоле=50/50, Тс=260°C и Mw=10000), HR-16NN (раствор 14 массовых процентов в N-метилпирролидоне, Tc=320°C и Mw=100000), все коммерчески доступные от Toyobo Company of Japan, и TORLON® AI-10 (Tc=272°C), коммерчески доступный от Solvay Advanced Polymers, LLC, Alpharetta, GA.

[0065] Конкретными примерами полиэфиримидных несущих подложек, которые могут быть выбраны для промежуточных элементов переноса согласно настоящему описанию, являются ULTEM® 1000 (Тс=210°C), 1010 (Тс=217°C), 1100 (Тс=217°C), 1285, 2100 (Тс=217°C), 2200 (Тс=217°C), 2210 (Тс=217°C), 2212 (Тс=217°C), 2300 (Тс=217°C), 2310 (Тс=217°C), 2312 (Тс=217°C), 2313 (Тс=217°C), 2400 (Тс=217°C), 2410 (Тс=217°C), 3451 (Тс=217°C), 3452 (Тс=217°C), 4000 (Тс=217°C), 4001 (Тс=217°C), 4002 (Тс=217°C), 4211 (Тс=217°C), 8015, 9011 (Тс=217°C), 9075 и 9076, все коммерчески доступные от Sabic Innovative Plastics.

[0066] Необязательные разделительные слои

[0067] Если необходимо, в промежуточный элемент переноса можно включать необязательный разделительный слой, такой как в конфигурации слоя поверх слоя смеси, содержащей перфторполиэфирфосфат согласно настоящему описанию. Разделительный слой можно включать для содействия обеспечению очистки от тонера и дополнительной эффективности переноса проявленного изображения с фотопроводника на промежуточный элемент переноса.

[0068] Разделительный слой, если он выбран, может иметь любую желаемую и подходящую толщину. Например, разделительный слой может иметь толщину примерно от 1 примерно до 100 микрон, примерно от 10 примерно до 75 микрон или примерно от 20 примерно до 50 микрон.

[0069] Необязательный разделительный слой может включать материалы наподобие TEFLON®, включая фторированные сополимеры этилена и пропилена (ФЭП), политетрафторэтилен (ПТФЭ), полифторалкилоксиполитетрафторэтилен (ПФА TEFLON®), и другие материалы наподобие TEFLON®; кремнийсодержащие материалы, такие как фторсиликоны и кремнийорганические каучуки, такие как Silicone Rubber 552, доступный от Sampson Coatings, Richmond, Va., полидиметилсилоксан/диацетат дибутилолова, 0,45 грамм DBTDA на 100 грамм смеси полидиметилсилоксанового каучука, с молекулярной массой Mw приблизительно 3500; и фторэластомеры, такие как доступные под названием VITON®, такие как сополимеры и терполимеры винилиденфторида, гексафторпропилена и тетрафторэтилена, которые коммерчески известны под различными названиями как VITON® А, Е, Е60С, Е45, Е430, В910, GH, В50 и GF. Название VITON® является товарным знаком E.I. DuPont de Nemours, Inc. Два известных фторэластомера состоят из (1) типа сополимеров винилиденфторида, гексафторпропилена и тетрафторэтилена, известного коммерчески как VITON® А; (2) типа терполимеров винилиденфторида, гексафторпропилена и тетрафторэтилена, известного коммерчески как VITON® В; и (3) типа тетраполимеров винилиденфторида, гексафторпропилена, тетрафторэтилена и функционального мономера, такого как VITON® GF, содержащий 35 мольных процентов винилиденфторида, 34 мольных процентов гексафторпропилена и 29 мольных процентов тетрафторэтилена, с 2 процентами функционального мономера. Функциональный мономер может быть выбран из мономеров, доступных от E.I. DuPont de Nemours, Inc., таких как 4-бромперфторбутен-1, 1,1-дигидро-4-бромперфторбутен-1, 3-бромперфторпропен-1, 1,1-дигидро-3-бромперфторпропен-1 или любых других известных подходящих коммерчески доступных функциональных мономеров.

[0070] Получение промежуточного элемента переноса

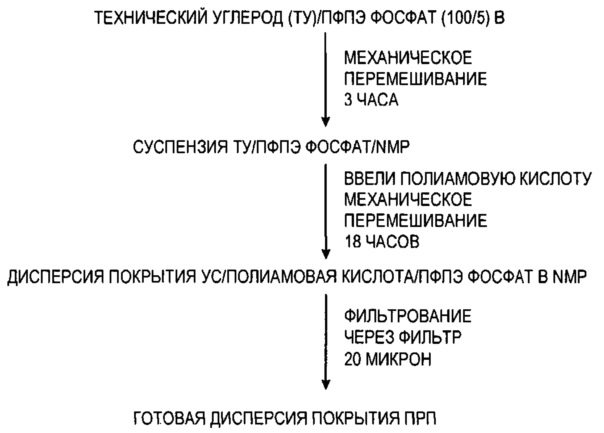

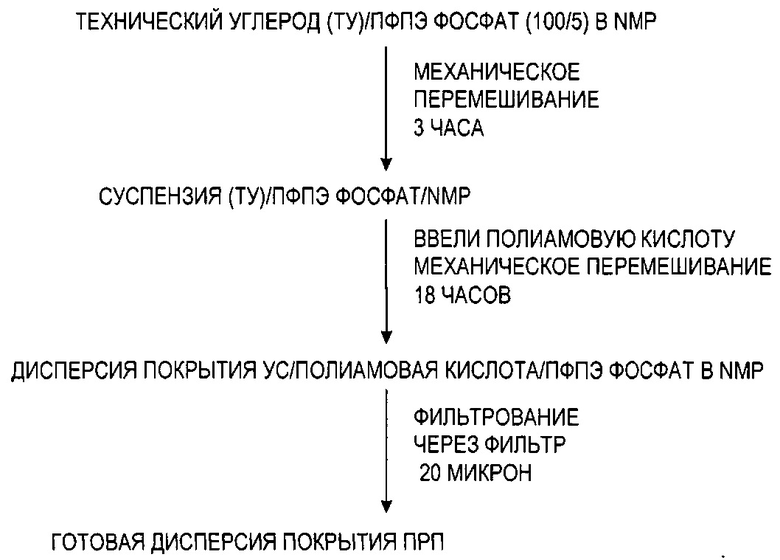

[0071] Дисперсии покрытий промежуточного элемента переноса согласно настоящему описанию можно получать при помощи ряда известных способов. Один из способов получения описанных композиций покрытий включает механическое перемешивание и не включает шаровой размол, при этом разделительная добавка/выравнивающий агент/диспергирующий агент перфторполиэфирфосфат можно вначале смешивать с проводящим компонентом, таким как технический углерод, и растворителем, без воздействия на полиамовую кислоту. Вслед за этим можно вводить в полученную смесь полиамовую кислоту.

[0072] В частности, описанное покрытие промежуточного элемента переноса, такое как дисперсионная смесь для промежуточного ремня переноса (ПРП), может быть получено согласно следующей схеме, где смесь технического углерода, перфторполиэфирфосфата, действующего как комбинированная разделительная добавка/выравнивающий агент/диспергирующий агент, доступного от Solvay Solexis, содержащиеся в описанном растворителе, таком как NMP, можно перемешивать для получения суспензии указанных компонентов. Вслед за этим в полученную суспензию можно вводить полиамовую кислоту с последующим перемешиванием, получая в результате дисперсию покрытия полиамовой кислоты/технического углерода/перфторполиэфира/NMP, после чего указанную дисперсию можно профильтровать.

Схема

[0073] Полученную как описано выше готовую жидкую дисперсионную смесь для покрытия промежуточного ремня переноса (ПРП) можно затем наносить поливом на металлический субстрат, наподобие субстрата из нержавеющей стали, алюминия, никеля, меди и сплавов указанных металлов, и стеклянные пластины, с последующим отверждением путем нагревания, например, примерно от 50°C примерно до 75°C в течение примерно от 25 примерно до 35 минут, с последующим нагреванием при температуре примерно от 180°C примерно до 195°C в течение примерно от 25 примерно до 35 минут, а затем дальнейшим нагреванием примерно от 300°C примерно до 325°C в течение примерно от 50 минут примерно до 65 минут. Получаемая полиимидная пленка плоской конфигурации без изгиба после высушивания и охлаждения до комнатной температуры примерно от 22°C примерно до 25°C легко отделяется без помощи каких-либо внешних способов от металлического субстрата. То есть пленки промежуточного элемента переноса демонстрируют немедленное отделение или самостоятельное отделение, такое как, например, в течение примерно от 1 примерно до 15 секунд, примерно от 1 примерно до 10 секунд, примерно от 5 примерно до 15 секунд, примерно от 5 примерно до 10 секунд или примерно 1 секунды, без какой-либо внешней помощи, от металлического субстрата, такого как субстрат из нержавеющей стали. Также эффективно и экономично полученная пленка промежуточного элемента переноса будет полностью отделяться, как например, отделяться на примерно от 90 процентов примерно до 100 процентов или примерно от 95 примерно до 99 процентов, от металлических субстратов, причем можно обойтись без разделительных материалов и отдельных разделительных слоев.

[0074] Самостоятельно отделяющаяся согласно настоящему описанию дисперсионная смесь покрытия пленки промежуточного элемента переноса может быть выбрана в качестве промежуточного элемента переноса или полученную пленку можно нанести на необязательный несущий субстрат, показанный в настоящем описании, при помощи покрытия распылением жидкости, покрытия погружением, покрытия с помощью обмотанной проволокой планки, покрытия в псевдоожиженном слое, порошкового нанесения покрытия, электростатического распыления, ультразвукового распыления, шаберного покрытия, формования, ламинирования, и подобных способов. Необязательная несущий субстрат может иметь различные формы, такие как ремень или пленка, при помощи подходящих материалов, непроводящих или проводящих, причем толщина промежуточного элемента переноса составляет, например, примерно от 30 примерно до 1000 микрон, примерно от 100 примерно до 800 микрон, примерно от 150 примерно до 500 микрон, примерно от 100 примерно до 125 микрон или примерно от 75 примерно до 80 микрон. В некоторых из вариантов реализации смесь пленки промежуточного элемента переноса после отверждения может иметь толщину, например, примерно от 30 примерно до 400 микрон, примерно от 15 примерно до 150 микрон, примерно от 20 примерно до 100 микрон, примерно от 50 примерно до 200 микрон, примерно от 70 примерно до 150 микрон или примерно от 25 примерно до 75 микрон.

[0075] В смесь покрытия, содержащую полиимид/перфторполиэфирфосфат, может быть включен растворитель. Примерами выбранных растворителей являются, например, толуол, гексан, циклогексан, гептан, тетрагидрофуран, метилэтилкетон, метилизобутилкетон, N,N'-диметилформамид, N,N'-диметилацетамид, N-метилпирролидон (NMP), метиленхлорид, и смеси указанных растворителей, причем растворитель выбирают, например, в количестве примерно от 70 массовых процентов примерно до 95 массовых процентов или примерно от 80 массовых процентов примерно до 90 массовых процентов от количеств компонентов в смеси покрытия.

[0076] Ниже будут подробно описаны конкретные варианты реализации. Указанные примеры являются иллюстрирующими, и не ограничивают материалы, условия или параметры способа, приведенные в указанных вариантах реализации. Все части представляют собой процентные содержания от массы сухого вещества, если не указано иное.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 1

[0077] Получали дисперсию покрытия полиамовой кислоты, в которой полиамовая кислота превращалась после отверждения нагреванием в полиимид диангидрида бифенилтетракарбоновой кислоты/фенилендиамина следующей формулы/структуры

где n составлял около 30.

[0078] В частности, дисперсию покрытия промежуточного элемента переноса получали, обеспечивая смесь специального технического углерода 4, доступного от Orion Chemicals, N-этил-2-пирролидона (NMP) примерно 18 массовых процентов сухого вещества, полиамовой кислоты диангидрида бифенилтетракарбоновой кислоты/фенилендиамина и выравнивающего агента NOVEC™ FC-4432, фторсодержащего поверхностно-активного вещества, доступного от 3М, перемешивая указанную смесь и подвергая ее шаровому размолу при помощи 2 мм дроби из нержавеющей стали в размольной мельнице Attritor в течение 18 часов. Получали дисперсию покрытия полиамовой кислоты диангидрида бифенилтетракарбоновой кислоты/фенилендиамина/технического углерода/выравнивающего агента, диспергированных в NMP, в которой массовое отношение полиамовая кислота диангидрида бифенилтетракарбоновой кислоты/фенилендиамина/технический углерод/выравнивающий агент составляло 88,8/11/0,2, и фильтровали полученную дисперсию через нейлоновый фильтр с ячейками 20 микрон.

[0079] Полученную как описано выше жидкую дисперсию покрытия наносили способом полива на субстрат из нержавеющей стали и после этого отверждали при 75°C в течение 30 минут, при 190°C в течение 30 минут и при 320°C в течение 60 минут. Полученный промежуточный элемент переноса, содержащий полиимид, толщиной 50 микрон, отделялся от субстрата нержавеющей стали только после замачивания в воде в течение примерно двух месяцев.

[0080] Размер частиц технического углерода составлял примерно 150 нанометров с узким распределением по размерам при измерении на приборе динамического светорассеяния MALVERN HPPS5001.

ПРИМЕР I

[0081] Получали дисперсию покрытия, содержащую полиамовую кислоту диангидрида бифенилтетракарбоновой кислоты/фенилендиамина, в которой полиамовая кислота превращалась после отверждения нагреванием в полиимид диангидрида бифенилтетракарбоновой кислоты/фенилендиамина следующей формулы/структуры

где n составлял около 30.

[0082] Без размола получали дисперсию покрытия промежуточного элемента переноса получали согласно следующей схеме, получая смесь специальной технического углерода 4, доступной от Orion Chemicals, перфторполиэфирфосфата, действующего как комбинированная разделительная добавка/выравнивающий агент/диспергирующий агент, FLUOROLINK® F10, со среднемассовой молекулярной массой примерно от 2400 примерно до 3100, доступного от Solvay Solexis, в массовом отношении 100/5, содержащихся в растворителе NMP, примерно 18 массовых процентов сухого вещества. Полученную смесь перемешивали в течение трех часов для получения суспензии.

[0083] Затем вводили в полученную суспензию полиамовую кислоту диангидрида бифенилтетракарбоновой кислоты/фенилендиамина, с последующим перемешиванием в течение 18 часов, после чего получали дисперсию покрытия полиимида описанной выше формулы/структуры диангидрида бифенилтетракарбоновой кислоты/фенилендиамина/технического углерода/перфторполиэфирфосфата/NMP, и фильтровали указанную дисперсию через нейлоновый фильтр с ячейками 20 микрон. Массовое отношение полиимид/технический углерод/перфторполиэфирфосфат составляло 88,45/11/0,55.

Схема

[0084] Полученную как описано выше готовую жидкую дисперсионную смесь наносили поливом на субстрат из нержавеющей стали и после этого отверждали при 75°C в течение 30 минут, при 190°C в течение 30 минут и при 320°C в течение 60 минут с последующим высушиванием при комнатной температуре, примерно 25°C. Полученный промежуточный элемент переноса из полиимида/технического углерода/перфторполиэфирфосфата в массовом отношении 88,45/11/0,55 толщиной 50 микрон плоской конфигурации без изгиба, самостоятельно отделялся без помощи каких-либо внешних способов примерно за 5 секунд от субстрата нержавеющей стали. Завершение самостоятельного отделения в диапазоне примерно от 1 примерно до 10 секунд весьма желательно.

[0085] Размер частиц технического углерода составлял примерно 100 нанометров с узким распределением по размерам при измерении на приборе динамического светорассеяния MALVERN HPPS5001.

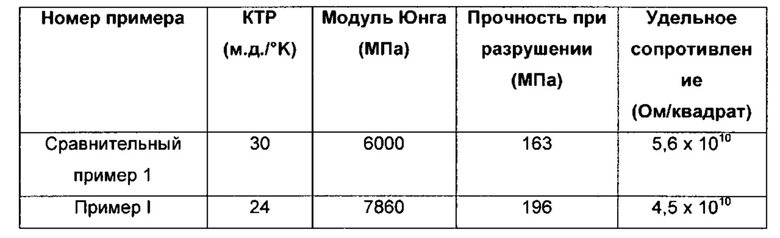

[0086] Коэффициент термического расширения (КТР) полученных выше промежуточных элементов переноса из сравнительного примера 1 и из примера I определяли при помощи термомеханического анализатора (ТМА). Образцы нарезали при помощи лезвия бритвы и металлического штампа на кусочки шириной 4 мм, которые закрепляли между зажимами ТМА с зазором 8 мм. К образцам прикладывали предварительную силу 0,05 Н. Величины КРТ получали как линейное приближение данных в диапазоне от -20°C до 50°C при помощи программного обеспечения ТМА.

[0087] Модуль Юнга измеряли согласно известным способам ASTM D882-97. Образцы (0,5 дюйма×12 дюймов) каждого из промежуточных элементов переноса помещали в коммерчески доступный измерительный прибор InstronTensile Tester, а затем растягивали образцы с постоянной скоростью растяжения до разрушения. В ходе испытания регистрировали зависимость приложенной нагрузки от удлинения образца. Значение модуля Юнга вычисляли, выбирая любую точку тангенциально по отношению к начальной линейной части полученной кривой результатов и осуществляя деление растягивающей нагрузки на соответствующую деформацию. Растягивающую нагрузку вычисляли путем деления нагрузки на среднюю площадь поперечного сечения каждого из испытываемых образцов. Растягивающую нагрузку при разрушении каждой полоски образца регистрировали как разрушающую нагрузку.

[0088] Оценивали указанные выше элементы ПРП из сравнительного примера 1 и примера I на удельное поверхностное сопротивление (усредняя по шести измерениям в различных точках, 72°F/65 процентов влажность в помещении) при помощи High Resistivity Meter (Hiresta-Up MCP-HT450, доступный от Mitsubishi Chemical Corp.).

[0089] Были получены следующие результаты

[0090] Дисперсию покрытия из примера I получали без размола, поскольку перфторполиэфирфосфат согласно настоящему изобретению представлял собой превосходный диспергирующий агент для технического углерода. Напротив, дисперсию покрытия из сравнительного примера 1 получали путем шарового размола, который представляет собой сложный и энергоемкий способ.

[0091] Кроме того, полученный промежуточный элемент переноса из примера I показал улучшенные стабильность и механические свойства, такие как примерно на 30 процентов больший модуль, примерно на 20 процентов большую прочность при разрушении и примерно на 20 процентов меньший КТР по сравнению с промежуточным элементом переноса из сравнительного примера 1.

[0092] Формула изобретения, как она представлена в исходном виде и с возможными изменениями, охватывает варианты, альтернативы, модификации, усовершенствования, эквиваленты и существенные эквиваленты вариантов реализации и решений, предложенных в настоящей заявке, включая те, которые в настоящее время еще не рассматриваются в качестве таковых, и те, которые, например, могут появиться у заявителей/патентообладателей и прочих. Если в пункте формулы изобретения не указано специально, стадии или компоненты формулы изобретения не следует привлекать или выводить из описания или любых других пунктов формулы изобретения касательно конкретного порядка, числа, расположения, размера, формы, угла, цвета или материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИИМИДНЫЕ ГАЗОРАЗДЕЛИТЕЛЬНЫЕ МЕМБРАНЫ | 2012 |

|

RU2556666C2 |

| ПОКРЫТАЯ ФАРМАЦЕВТИЧЕСКАЯ УПАКОВКА (ВАРИАНТЫ) | 2013 |

|

RU2671328C2 |

| ПОКРЫТАЯ ФАРМАЦЕВТИЧЕСКАЯ УПАКОВКА (ВАРИАНТЫ) | 2018 |

|

RU2708594C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАРМАЦЕВТИЧЕСКОГО КОНТЕЙНЕРА | 2019 |

|

RU2733518C1 |

| ПОРИСТЫЕ РАЗВЕТВЛЕННЫЕ/ВЫСОКОРАЗВЕТВЛЕННЫЕ ПОЛИИМИДЫ | 2013 |

|

RU2650686C2 |

| ОТВЕРЖДАЕМЫЕ БЕНЗОКСАЗИНОВЫЕ КОМПОЗИЦИИ | 2016 |

|

RU2748127C2 |

| ПОЛИИМИДНЫЕ ОЛИГОМЕРЫ ДВУХСТАДИЙНОГО ОТВЕРЖДЕНИЯ | 2006 |

|

RU2394048C9 |

| КОМПОЗИЦИЯ ПРОТИВООБРАСТАЮЩЕГО ПОКРЫТИЯ, СОДЕРЖАЩАЯ ФТОРИРОВАННУЮ СМОЛУ | 2001 |

|

RU2261261C2 |

| ВСПОМОГАТЕЛЬНЫЕ ЭЛЕМЕНТЫ ДЛЯ ПЕРЕНОСА ИЗОБРАЖЕНИЯ | 2015 |

|

RU2675652C2 |

| СТЕКЛЯННЫЕ ИЗДЕЛИЯ С АНТИФРИКЦИОННЫМИ ПОКРЫТИЯМИ | 2013 |

|

RU2641817C2 |

Изобретение относится к промежуточным элементам переноса, таким как промежуточные ленты переноса, выбранные для переноса проявленного изображения в ксерографических системах. Описан промежуточный элемент переноса, содержащий слой, состоящий из смеси полиимида, проводящего компонента, перфторполиэфирфосфата в количестве примерно от 0,01 до примерно 5 масс.% и необязательного полисилоксанового полимера. Проводящий компонент выбран из группы, состоящей из технического углерода, оксидов металлов и их смесей. Указанные полиимид и перфторполиэфирфосфат представлены определенными структурными формулами. Промежуточный элемент переноса по изобретению имеет улучшенную стабильность и механические свойства. 3 н. и 14 з.п. ф-лы, 3 ил, 1 пр.

1. Промежуточный элемент переноса, который переносит проявленное изображение в ксерографической системе, содержащий слой, состоящий из смеси полиимида, перфторполиэфирфосфата, проводящего компонента, выбранного из группы, состоящей из технического углерода, оксидов металлов и их смесей, и необязательного полисилоксанового полимера, причем указанный перфторполиэфирфосфат присутствует в количестве примерно от 0,01 до примерно 5 масс. % всех твердых веществ и причем указанный полиимид представлен по меньшей мере одной из следующих формул/структур

и

и

,

,

где n представляет собой число повторяющихся звеньев от примерно 20 до примерно 200.

2. Промежуточный элемент переноса по п. 1, в котором указанный перфторполиэфирфосфат присутствует в количестве от примерно 0,1 до примерно 1 масс. % от общей массы всех твердых веществ.

3. Промежуточный элемент переноса по п. 1, в котором указанный перфторполиэфирфосфат представлен следующей формулой/структурой

,

,

где отношение p/q составляет примерно от 0,5 до примерно 3 и s составляет 1 или 2.

4. Промежуточный элемент переноса по п. 3, в котором указанный перфторполиэфирфосфат присутствует в количестве примерно от 0,1 до примерно 1 масс. % от общей массы всех твердых веществ.

5. Промежуточный элемент переноса по п. 1, в котором указанный необязательный полисилоксановый полимер присутствует и выбран из группы, состоящей из сополимера сложного полиэфира и полидиметилсилоксана, сополимера простого полиэфира и полидиметилсилоксана, сополимера полиакрилата и полидиметилсилоксана и сополимера сложного полиэфира, простого полиэфира и полидиметилсилоксана.

6. Промежуточный элемент переноса по п. 5, содержащий в контакте с указанным слоем разделительный слой по меньшей мере из одного компонента, выбранного из группы, состоящей из фторированного сополимера этилена и пропилена, политетрафторэтилена, полифторалкоксиполитетрафторэтилена, фторсиликона, терполимера винилиденфторида, гексафторпропилена и тетрафторэтилена и их смесей; и причем указанный полисилоксановый полимер представляет собой сополимер простого полиэфира и полидиметилсилоксана, сополимер сложного полиэфира и полидиметилсилоксана, сополимер полиакрилата и полидиметилсилоксана или сополимер сложного полиэфира, простого полиэфира и полидиметилсилоксана.

7. Промежуточный элемент переноса по п. 1, в котором полиимидный полимер и перфторполиэфирфосфат находятся в массовом отношении от примерно 99,99/0,01 до примерно 95/5, и причем указанный полиимид представлен следующей формулой/структурой,

,

,

где n представляет собой число повторяющихся звеньев от примерно 20 до примерно 200.

8. Промежуточный элемент переноса по п. 1 с модулем Юнга от примерно 4000 до примерно 10000 МПа.

9. Промежуточный элемент переноса по п. 1, в котором указанный проводящий компонент представляет собой технический углерод, а указанный перфторполиэфирфосфат выполняет функцию диспергирующего агента для указанного технического углерода.

10. Промежуточный элемент переноса по п. 1, в котором указанный перфторполиэфирфосфат представляет собой полиперфторэтоксиметокси дифторэтил поли(этиленгликоль) фосфат, кислый фосфат перфторполиэфира или перфторполиэфир поли(этиленгликоль) фосфат.

11. Промежуточный элемент переноса по п. 1, в котором указанный перфторполиэфирфосфат выбран из группы, состоящей из представленных по меньшей мере одной из следующих формул/структур

(HO)2OP-O-CH2CH2O-CH2CF2O-(CF2CF2O)6-(CF2O)4-CF2CH2-OCH2CH2-O-PO(OH)2;

(HO)2OP-O-CH2CH2O-CH2CF2O-(CF2CF2O)8-(CF2O)10-CF2CH2-OCH2CH2-O-PO(OH)2;

(HO)2OP-O-(CH2CH2O)2-CH2CF2O-(CF2CF2O)10-(CF2O)8-CF2CH2-(OCH2CH2)2-O-PO(OH)2;

и

(HO)2OP-O-(CH2CH2O)2-CH2CF2O-(CF2CF2O)12-(CF2O)6-CF2CH2-(OCH2CH2)2-O-PO(OH)2.

12. Промежуточный элемент переноса по п. 1, причем указанный промежуточный элемент переноса самостоятельно отделяется от металлического несущего субстрата после нанесения на указанный металл и причем самостоятельное отделение происходит в течение примерно от 1 до примерно 10 секунд.

13. Промежуточный элемент переноса по п. 1, в котором массовое отношение указанного полиимида/проводящего компонента/перфторполиэфирфосфата составляет от примерно 50/49,99/0,01 до примерно 94,9/5/0,1.

14. Промежуточный элемент переноса по п. 1, в котором указанный перфторполиэфирфосфат одновременно выполняет функции внутренней разделительной добавки, выравнивающего агента и диспергирующего агента.

15. Промежуточный элемент переноса, содержащий однослойную пленку, состоящую из смеси полиимида, технического углерода и перфторполиэфирфосфата, представленного следующей формулой/структурой

,

,

где отношение p/q составляет от примерно 0,5 примерно до 4 и s составляет 1 или 2, и причем указанный полиимид представлен по меньшей мере одной из следующих формул/структур

и

,

,

где n представляет собой число повторяющихся звеньев от примерно 20 до примерно 200.

16. Промежуточный элемент переноса по п. 15, в котором р составляет от примерно 6 до примерно 12 и q составляет от примерно 3 до примерно 11.

17. Промежуточный элемент переноса, содержащий последовательно несущий субстрат и поверх него слой, состоящий из смеси полиимида, технического углерода и перфторполиэфирфосфата, представленного следующими формулами/структурами

(HO)2OP-O-CH2CH2O-CH2CF2O-(CF2CF2O)6-(CF2O)4-CF2CH2-OCH2CH2-O-PO(OH)2;

(HO)2OP-O-CH2CH2O-CH2CF2O-(CF2CF2O)8-(CF2O)10-CF2CH2-OCH2CH2-O-PO(OH)2;

(HO)2OP-O-(CH2CH2O)2-CH2CF2O-(CF2CF2O)10-(CF2O)8-CF2CH2-(OCH2CH2)2-O-PO(OH)2;

и

(HO)2OP-O-(CH2CH2O)2-CH2CF2O-(CF2CF2O)12-(CF2O)6-CF2CH2-(OCH2CH2)2-O-PO(OH)2,

где указанный перфторполиэфирфосфат выполняет функции внутренней разделительной добавки и выравнивающего агента для полиимида и диспергирующего агента для технического углерода и где указанный элемент, необязательно, имеет модуль Юнга от примерно 7500 примерно до 8000 МПа.

| US2012052306 A1, 01.03.2012 | |||

| US2010247918 A1, 30.09.2010 | |||

| US2012243907 A1, 27.09.2012 | |||

| US6699485 B1, 02.03.2004 | |||

| US2003119968 A1, 26.06.2003 | |||

| RU2011107835 A, 10.09.2012 | |||

| УСТРОЙСТВО ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ | 2009 |

|

RU2410738C1 |

Авторы

Даты

2018-04-09—Публикация

2014-09-02—Подача