Предпосылки изобретения

1. Область техники

Настоящее изобретение в общем случае относится к композитным материалам и свойствам таких композитных материалов при их горении. Говоря более конкретно, настоящее изобретение включает улучшение характеристик горения композитов, которые содержат высокотехнологичные эпоксидные смолы, в результате уменьшения количества серосодержащих соединений, которые выделяются во время горения таких смол, а также уменьшения времени, которое потребуется для самогашения эпоксидной смолы после того, как она начнет гореть.

2. Описание уровня техники

Эпоксидные смолы, которые армируют волокнистым материалом, таким как стекловолокно или углеродное волокно, используют в широком спектре ситуаций, в которых требуется наличие высокой конструкционной прочности и малой массы. Композитные материалы, которые используют матрицу высокотехнологичной эпоксидной смолы, являются, в особенности, популярными в аэрокосмической промышленности, где масса и конструкционная прочность представляют собой важные параметры для конструирования и проектирования. Высокотехнологичные эпоксидные смолы обычно содержат один или несколько термопластичных материалов, которые обеспечивают «ударновязкое упрочнение» эпоксидной смолы. Несмотря на желательность таких композитных материалов на основе высокотехнологичной эпоксидной смолы вследствие их относительно высокого соотношения между прочностью и массой, в действительности, они приводят к возникновению некоторых конкретных проблем в отношении воспламеняемости, токсичных выделений и других характеристик горения.

Высокотехнологичные эпоксидные смолы данного типа, которые используют в аэрокосмической промышленности, в общем случае отверждают при температурах, равных приблизительно 177°С. Данные высокотехнологичные эпоксидные смолы обычно содержат термопластичные добавки, повышающие ударную прочность, и отвердители, которые содержат серу. Данные типы эпоксидных смол при своем горении имеют тенденцию к генерации токсичных серосодержащих газов. Образование токсичного газа вызывает особенную обеспокоенность при размещении деталей из композита на основе эпоксидной смолы в отделке салона воздушного судна или других аэрокосмических летательных аппаратов. Основная цель при разработке рецептур для таких высокотехнологичных эпоксидных смол заключается в ограничении количества серных выделений, которые образуются при горении без одновременного уменьшения конструкционной прочности детали из отвержденного композита. Также важно, чтобы любая попытка уменьшения серных выделений не оказывала бы неблагоприятного воздействия на свойства неотвержденной эпоксидной смолы, такие как липкость и вязкость. Липкость и вязкость неотвержденной смолы являются, в особенности, важными параметрами при использовании эпоксидной смолы для получения препрега, который представляет собой обычный промежуточный материал, использующийся при изготовлении деталей для аэрокосмической промышленности.

Стойкость к воспламеняемости поверхности также представляет собой важную сферу озабоченности в отношении высокотехнологичных эпоксидных смол. Важно, чтобы деталь из композита на основе эпоксидной смолы, находясь в огне, была бы способна обеспечивать самогашение сразу после удаления источника тепла и/или пламени. Существенная цель составителей рецептур эпоксидной смолы также заключается в разработке эпоксидных смол, которые являются самогасящимися в течение по возможности более короткого периода времени при одновременном сохранении конструкционной прочности готовой детали из композита на уровнях, необходимых для областей применения в аэрокосмической промышленности. То же самое требование отсутствия неблагоприятного воздействия на липкость и вязкость неотвержденной эпоксидной смолы действует и в отношении попыток составления рецептур эпоксидных смол, характеризующихся короткими временами самогашения.

Сера, которая в основном имеет форму диоксида серы (SO2), представляет собой токсичное соединение, которое выделяется при горении детали из высокотехнологичной эпоксидной смолы. Стандартную систему для испытания на сгорание представляет собой камера для определения плотности дыма от Национального бюро стандартов (НБС), которую используют для измерения выделений SO2, а также уровней выделения монооксида углерода (СО), цианистого водорода (HCN) и оксидов азота (NOx). Уровень выделения SO2 определяют в результате измерения количества SO2 в частях на миллион частей (ч./млн.), которое выделяется из образца во время сгорания в специфических условиях теплового воздействия в камере для определения плотности дыма от НБС.

Специфические параметры сгорания, которые используют для измерения уровней выделения SO2 из композитных материалов на основе высокотехнологичной эпоксидной смолы, представлены в документах BOEING Specification Support Standard BSS-7238 (Revision B) и BSS-7239 (Revision A), которые в аэрокосмической промышленности рассматриваются в качестве описания стандартного метода испытаний. Уровни выделения SO2 для типичной высокотехнологичной эпоксидной смолы, которая содержит полиэфирсульфон на основе простого эфира (ПЭС) или другую серосодержащую термопластичную добавку, повышающую ударную прочность, будут превышать 100 ч./млн. Одним примером высокотехнологичной эпоксидной смолы, демонстрирующей повышенную ударную прочность благодаря использованию ПЭС, является смола HexPly® resin 8552, которая доступна в компании Hexcel Corporation (Дублин, Калифорния). Было бы желательно получить рецептуры эпоксидных смол, где уровни выделения SO2 составляли бы 100 ч./млн. и менее.

Федеральное авиационное управление Соединенных Штатов сформулировало предписания и требования в отношении огнестойкости деталей и материалов отделки салона воздушного судна. Данные требования представлены в документе FAR Section 25.853. Одно требование заключается в способности материала обеспечивать самогашение сразу после удаления источника пламени. Методика испытания при измерении времени самогашения для эпоксидных смол представлена в документах FAA Aircraft Materials Fire Test Handbook (FAR 25.853 Appendix F part 1) и BOEING Specification Support Standard BSS-7230 (Revision H), которые в аэрокосмической промышленности рассматриваются в качестве описания стандартного метода испытаний. Модифицированный вариант метода F из документа BSS-7230 (Revision H) включает зажигание вертикально ориентированного образца отвержденной беспримесной смолы в результате воздействия на него источника зажигания в течение 10 секунд, а после этого измерение времени, которое потребуется для самогашения образца. Было бы желательно получить композиции высокотехнологичной эпоксидной смолы, где времена самогашения были бы по возможности более короткими.

В дополнение к этому было бы выгодно использовать смолы, которые демонстрируют описанные ранее желательные характеристики горения, для получения деталей из композита, которые могут быть использованы в воздушном судне в качестве первичных (воспринимающих нагрузку) конструкций. Обычным испытанием, которое используют при определении пригодности композитного материала для исполнения функции первичной конструкции в воздушном судне, является испытание на сжатие со сквозным отверстием (ССО). Испытание включает аккуратное высверливание в композитном материале отверстия и измерение отклика материала на воздействие усилий сжатия. Испытание осуществляет контролируемое моделирование отклика композитных материалов на дефект в композитной конструкции, а также одновременно используется и в качестве метода испытания на прочность для отверстий под крепеж. Описания стандартных испытаний, использующихся для измерения значения ССО, представляют собой документы ASTM D 6484 и BSS-7260. При использовании композитного материала в первичной конструкции в воздушном судне желательным является наличие у него по возможности большего значения ССО.

Краткое описание изобретения

Как было установлено в соответствии с настоящим изобретением, композиции высокотехнологичной эпоксидной смолы, демонстрирующей повышенную ударную прочность, которые содержат смесь термопластичных добавок, повышающих ударную прочность, могут быть отверждены с получением эпоксидных смол, которые характеризуются значительно пониженными уровнями выделения SO2 и неожиданно короткими временами самогашения в сопоставлении с тем, что имеет место для существующих систем высокотехнологичной эпоксидной смолы, демонстрирующей повышенную ударную прочность.

Композиции эпоксидных смол по настоящему изобретению составлены из 50-70 масс.% компонента, представляющего собой эпоксидную смолу, который включает одну или несколько эпоксидных смол. В дополнение к этому, композиции эпоксидных смол содержат от 15 до 35 масс.% смеси термопластичных материалов, которая содержит полиэфиримид и полиамидоимид. Также включается и отвердитель в количестве в диапазоне от 5 до 25 масс.%.

Эпоксидный компонент и смесь термопластичных материалов по настоящему изобретению не содержат значительных количеств серы. Отвердитель может включать серосодержащие соединения. Количество отверждающих соединений ограничивают для получения отвержденных эпоксидных смол, которые имеют уровень выделения SO2 меньше чем 100 ч./млн. Как было установлено, данные демонстрирующие низкий уровень содержания серы эпоксидные смолы, соответствующие настоящему изобретению, характеризовались не только низкими уровнями выделения SO2, но также и неожиданно короткими временами самогашения.

Настоящее изобретение включает композиции неотвержденной эпоксидной смолы, а также препрег, который включает композиции неотвержденной или частично отвержденной эпоксидной смолы. В дополнение к этому, изобретение включает композиции отвержденной эпоксидной смолы и детали из композита, армированного волокном, где матрица из смолы представляет собой композицию отвержденной эпоксидной смолы, соответствующую настоящему изобретению. Как было установлено, детали из композита характеризуются высокими значениями сжатия со сквозным отверстием (ССО), что делает их подходящими для использования в качестве первичной конструкции в воздушном судне и в других областях применения конструкций, воспринимающих нагрузку, где требуется наличие высокой прочности.

Изобретение также включает способы получения композиций неотвержденной эпоксидной смолы и отвержденных деталей и продуктов, которые включают композицию эпоксидной смолы.

В дополнение к первичным, воспринимающим нагрузку аэрокосмическим конструкциям, детали из композита, которые содержат композиции эпоксидной смолы, соответствующие настоящему изобретению, являются хорошо подходящими для использования при отделке салона аэрокосмических летательных аппаратов, таких как самолеты, где, в особенности, желательной является комбинация из высокой конструкционной прочности, малой массы, коротких времен самогашения и низких уровней выделения SO2.

Описанные ранее и многие другие признаки и имеющиеся преимущества настоящего изобретения станут более понятными при обращении к следующему далее подробному описанию, взятому в сочетании с прилагаемыми чертежами.

Краткое описание чертежей

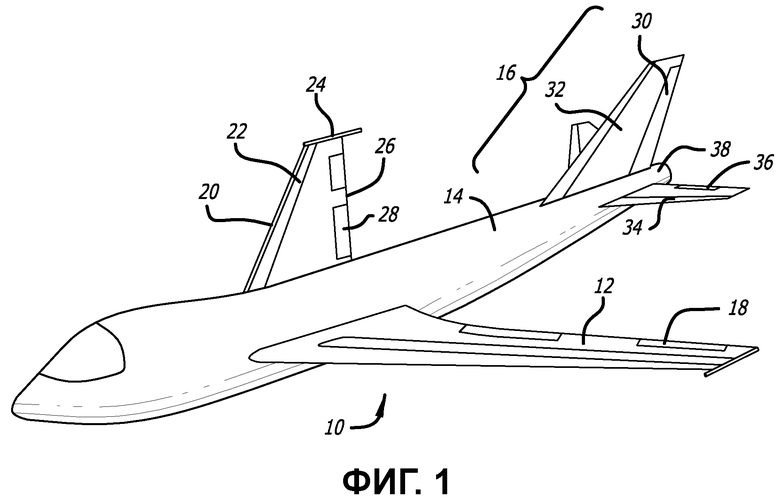

Фиг.1 представляет собой перспективный вид воздушного судна, который демонстрирует примеры первичных конструкций воздушного судна, которые могут быть получены при использовании композитных материалов, соответствующих настоящему изобретению.

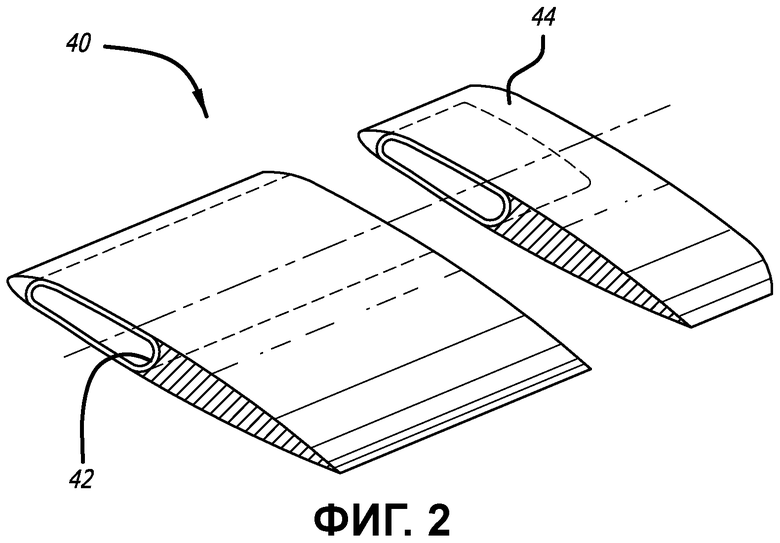

Фиг.2 представляет собой местный вид лопасти винта вертолета, который демонстрирует одни примеры первичных конструкций воздушного судна, которые могут быть получены при использовании композитных материалов, соответствующих настоящему изобретению.

Подробное описание изобретения

Композиции эпоксидных смол, соответствующие настоящему изобретению, могут быть использованы в широком спектре применений, где желательной является эпоксидная смола, демонстрирующая повышенную ударную прочность благодаря использованию термопласта (термопластичного материала). Несмотря на возможность индивидуального использования композиций эпоксидных смол композиции в общем случае объединяют с волокнистым носителем до получения композитных материалов. Композитные материалы могут иметь форму препрега или отвержденной готовой детали. Несмотря на возможность использования композитных материалов для любого предполагаемого назначения в областях применения в аэрокосмической промышленности их предпочтительно используют при отделке салона аэрокосмических летательных аппаратов, а в особенности, предпочтительно они используются в коммерческом воздушном судне. Например, композитные материалы могут быть использованы в бортовой кухне и туалетной комнате воздушного судна и в качестве оконных рам, напольных панелей, верхних багажных полок, стенных перегородок, платяных шкафов, воздуховодов, потолочных панелей и боковых панелей отделки салона. В дополнение к этому, композитные материалы могут быть использованы для получения первичных конструкций воздушного судна. Первичные конструкции или детали воздушного судна представляют собой те элементы либо воздушного судна с неподвижным крылом, либо винтокрылого воздушного судна, которые подвергаются воздействию значительного напряжения во время полета и которые являются существенными для поддержания управляемого полета воздушного судна. Композитные материалы в общем случае также могут быть использованы и для изготовления деталей и конструкций, «воспринимающих нагрузку».

Фиг.1 в позиции 10 демонстрирует воздушное судно с неподвижным крылом, которое включает несколько примеров первичных конструкций и деталей воздушного судна, которые могут быть изготовлены при использовании композитных материалов, соответствующих настоящему изобретению. Примеры первичных деталей или конструкций включают крыло 12, фюзеляж 14 и хвостовое оперение 16. Крыло 12 включает несколько примеров первичных деталей воздушного судна, таких как элероны 18, передняя кромка крыла 20, предкрылки 22, интерцепторы 24, задняя кромка крыла 26 и закрылки 28. Хвостовое оперение 16 также включает несколько примеров первичных деталей, таких как руль 30, киль 32, горизонтальный стабилизатор 34, рули высоты 36 и хвост 38. Фиг.2 демонстрирует наружные краевые части лопасти винта вертолета 40, которая в качестве первичных конструкций воздушного судна включает лонжерон 42 и наружную поверхность 44. Другие примеры первичных конструкций воздушного судна включают лонжероны крыла и широкий ассортимент фланцев, зажимов и соединительных разъемов, которые соединяют первичные детали друг с другом с образованием первичных конструкций.

Сама композиция эпоксидной смолы содержит от 50 до 70 масс.% компонента, являющегося эпоксидной смолой, который содержит одну или несколько эпоксидных смол. Эпоксидные смолы могут быть выбраны из любых эпоксидных смол, которые используют в высокотехнологичных аэрокосмических эпоксидах. Могут быть использованы двухфункциональные, трехфункциональные и четырехфункциональные эпоксидные смолы. Предпочтительно компонент, являющийся эпоксидной смолой, будет представлять собой комбинацию из трехфункционального и четырехфункционального эпоксидных соединений. Относительные количества трехфункционального и четырехфункционального эпоксидов могут варьироваться. Однако предпочтительно, чтобы количество трехфункционального эпоксида было бы большим или равным количеству четырехфункционального эпоксида.

Трехфункциональная эпоксидная смола будет пониматься как имеющая три эпоксидные группы, замещенные либо непосредственно, либо опосредованно в пара- или мета-ориентации на фенильном кольце в основной цепи соединения. Четырехфункциональная эпоксидная смола будет пониматься как имеющая четыре эпоксидные группы в основной цепи соединения. Подходящие группы заместителей в порядке примера включают водородный, гидроксильный, алкильный, алкенильный, алкинильный, алкоксильный, арильный, арилоксильный, аралкилоксильный, аралкильный, галогеновый, нитро- или цианорадикалы. Подходящие неэпоксидные группы заместителей с фенильным кольцом могут быть связаны в пара- или орто-положениях или могут быть связаны в мета-положении, не занятом эпоксидной группой.

Подходящими трехфункциональными эпоксидными смолами, например, являются те, которые основаны на: фенольных и крезольных эпоксидных новолачных смолах; глицидиловых простых эфирах аддуктов фенол-альдегид; ароматических эпоксидных смолах; диалифатических триглицидиловых простых эфирах; алифатических полиглицидиловых простых эфирах; эпоксидированных олефинах; бромированных смолах, ароматических глицидиловых аминах и глицидиловых простых эфирах; гетероциклических глицидиловых имидинах и амидах; глицидиловых простых эфирах; фторированных эпоксидных смолах или любой их комбинации. Один предпочтительный трехфункциональный эпоксид представляет собой триглицидиловый простой эфир пара-аминофенола, который коммерчески доступен под обозначениями Araldite MY 0500 или MY 0510 в компании Huntsman Advanced Materials (Монте, Швейцария).

Подходящими четырехфункциональными эпоксидными смолами, например, являются те, которые основаны на: фенольных и крезольных эпоксидных новолачных смолах; глицидиловых простых эфирах аддуктов фенол-альдегид; ароматических эпоксидных смолах; диалифатических триглицидиловых простых эфирах; алифатических полиглицидиловых простых эфирах; эпоксидированных олефинах; бромированных смолах, ароматических глицидиловых аминах и глицидиловых простых эфирах; гетероциклических глицидиловых имидинах и амидах; глицидиловых простых эфирах; фторированных эпоксидных смолах или любой их комбинации. Один предпочтительный четырехфункциональный эпоксид представляет собой N,N,N',N'-тетраглицидил-м-ксилолдиамин, который коммерчески доступен под обозначениями Araldite MY0720 или MY0721 в компании Huntsman Advanced Materials (Монте, Швейцария).

При желании компонент, являющийся эпоксидной смолой, также может содержать двухфункциональный эпоксид, такой как эпоксидная смола на основе бисфенола А (Бис-А) или бисфенола F (Бис-F). Примеры эпоксидной смолы на основе Бис-А коммерчески доступны под обозначениями Araldite GY6010 (Huntsman Advanced Materials) или DER 331, что коммерчески доступно в компании Dow Chemical Company (Мидлэнд, Мичиган). Пример эпоксидной смолы на основе Бис-F коммерчески доступен под обозначениями Araldite GY281 и GY285 (Huntsman Advanced Materials). Количество эпоксидной смолы на основе Бис-А или Бис-F, присутствующей в компоненте, образованном эпоксидной смолой, может варьироваться. Предпочтительно, чтобы двухфункциональная эпоксидная смола составляла бы не более чем 20 масс.% при расчете на совокупную массу композиции эпоксидной смолы.

Композиция эпоксидной смолы также содержит от 15 до 35 масс.% смеси термопластичных материалов (термопластичная смесь), которая содержит полиэфиримид (ПЭИ) и полиамидоимид (ПАИ). Данные два термопластичных соединения не содержат серы. Термопласты, которые содержат серу, такие как полиэфирсульфон (ПЭС), непригодны для использования в качестве термопластичного компонента. Термопластичная смесь, соответствующая настоящему изобретению, содержит одно термопластичное соединение (то есть ПЭИ), которое является растворимым в компоненте, являющимся эпоксидной смолой, и другое (то есть ПАИ), которое является нерастворимым в компоненте, являющимся эпоксидной смолой. Относительные количества ПЭИ и ПАИ могут варьироваться в диапазоне массовых соотношений (ПЭИ:ПАИ) от 5:1 до 1:5. Предпочтительно массовые соотношения (ПЭИ:ПАИ) будут варьироваться в диапазоне от 3:1 до 1:3.

Полиэфиримид коммерчески доступен как ULTEM 1000P в компании Sabic (Дубай). Полиамидоимид коммерчески доступен как TORLON 4000T или TORLON 4000TF в компании Solvay Advanced Polymers (Альфаретта, Джорджия). Термопласты ПЭИ обычно поставляют в виде порошков, где частицы ПЭИ характеризуются диапазоном размеров от приблизительно 30 до 300 микронов. Размер частиц для ПЭИ не является особенно важным, поскольку во время получения композиции эпоксидной смолы порошок ПЭИ растворяют в эпоксидном компоненте. Коммерчески доступные порошки ПАИ обычно характеризуются средними размерами частиц 50 мкм.

Композицию эпоксидной смолы получают в результате перемешивания частиц ПЭИ и частиц ПАИ с компонентом, являющимся эпоксидной смолой, и нагревания получающейся, в результате, смеси до температуры, равной приблизительно 120°С, в течение периода времени, достаточного для полного растворения частиц ПЭИ. Частицы ПАИ не растворяются. Время, необходимое для растворения частиц ПЭИ, будет варьироваться в диапазоне от 10 минут до одного часа и более в зависимости от размера частиц ПЭИ. При желании сначала могут быть растворены частицы ПЭИ, а частицы ПАИ будут добавлены потом.

После растворения частиц ПЭИ смесь охлаждают до 90°С и менее и добавляют компонент, представляющий собой отвердитель, (и частицы ПАИ, если их не добавляли ранее) для получения композиции эпоксидной смолы, которая готова отверждаться. Размер частиц и количество ПАИ выбирают таким образом, чтобы вязкость композиции эпоксидной смолы находилась бы в диапазоне, который является подходящим для использования при получении препрега. Предпочтительный диапазон среднего размера частиц для частиц ПАИ заключен в пределы от 8 микронов до 20 микронов. В соответствии с этим, предпочтительно, чтобы коммерчески доступный порошок ПАИ был бы размолот или переработан другим образом до получения порошка, характеризующегося желательным меньшим размером частиц. Предпочтительно, чтобы вязкость смолы была бы той же самой, что и вязкость существующих высокотехнологичных смол, демонстрирующих повышенную ударную прочность, которые в настоящее время используют в аэрокосмической промышленности для получения препрега, в том числе квазиизотропного рубленого препрега.

Количество компонента, образованного отвердителем, который добавляют к охлажденной смеси компонента, образованного эпоксидной смолой, и термопластичной смеси, находится в диапазоне от 5 до 25 масс.% при расчете на совокупную массу композиции эпоксидной смолы. Примеры отвердителей, соответствующих настоящему изобретению, включают дициандиамид, метилендианилин (МДА), м-фенилендиамин (МФДА), 4,4'-метиленбис(2,6-диэтиланилин), которые не содержат серы, и 3,3'-диаминодифенилсульфон (3,3'-ДДС) и 4,4'-диаминодифенилсульфон (4,4'-ДДС), которые, в действительности, содержат серу.

3,3'-ДДС и 4,4'-ДДС представляют собой предпочтительные отвердители. В особенности, предпочтительным является использование смеси данных двух серосодержащих отвердителей. Относительные количества 3,3'-ДДС и 4,4'-ДДС могут варьироваться при том условии, что совокупная загрузка отвердителя останется в диапазоне от 5 до 25 масс.%, а уровень выделения SO2 для отвержденной смолы останется меньше, чем 100 ч./млн. Предпочтительным отвердителем, который может быть включен совместно с серосодержащими отвердителями, такими как 3,3'-ДДС и 4,4'-ДДС, или вместо них, также является дициандиамид.

В композицию эпоксидной смолы могут быть включены один или несколько ускорителей отверждения при том условии, что не будет оказано неблагоприятного воздействия на время самогашения для отвержденной смолы, и уровень выделения SO2 останется меньше, чем 100 ч./млн. В дополнение к этому, количество использующегося ускорителя не должно оказывать неблагоприятного воздействия на свойства неотвержденной смолы, такие как вязкость и липкость, что затруднило бы использование смолы при получении препрега. Подходящими ускорителями являются любые из соединений мочевины (уроновые соединения), которые обычно использовали. Конкретные примеры ускорителей, которые могут быть использованы индивидуально или в комбинации, включают N,N-диметил-N'-3,4-дихлорфенилмочевину (Diuron), N'-3-хлорфенилмочевину (Monuron), а предпочтительно N,N-(4-метил-м-фенилен)бис[N',N'-диметилмочевину] (например, Dyhard UR500, что доступно в компании Degussa). Количество ускорителя, присутствующего в композиции эпоксидной смолы, в случае наличия такового должно составлять меньше, чем 2 масс.% при расчете на количество совокупной композиции. Использование катализатора не является предпочтительным.

Композиция эпоксидной смолы также может содержать и дополнительные ингредиенты, такие как добавки, улучшающие и/или модифицирующие эксплуатационные характеристики, при том условии, что они также не будут оказывать неблагоприятного воздействия на вязкость и липкость неотвержденной смолы, что сделало бы ее непригодной для использования при получении препрега. В дополнение к этому, уровень выделения SO2 должен оставаться меньшим, чем 100 ч./млн., как это было изложено ранее. Добавки, улучшающие или модифицирующие эксплуатационные характеристики, например, могут быть выбраны из: пластификаторов, дисперсных наполнителей, наночастиц, частиц каучука со структурой ядро/оболочка, антипиренов, смачивателей, пигментов/красителей, проводящих частиц и модификаторов вязкости. Предпочтительно, чтобы композиция смолы не содержала бы дополнительных ингредиентов. Предпочтительно, чтобы композиция смолы была бы ограничена эпоксидным компонентом, термопластичным компонентом и компонентом, образованным отвердителем.

Композицию эпоксидной смолы согласно настоящему изобретению получают в соответствии со стандартными методиками переработки смолы для высокотехнологичных эпоксидных смол, демонстрирующих повышенную ударную прочность. Различные трехфункциональные и четырехфункциональные эпоксидные смолы перемешивают друг с другом при комнатной температуре для получения компонента, являющегося эпоксидной смолой, к которому добавляют порции ПЭИ и ПАИ термопластичного компонента. После этого данную смесь нагревают, как это описывалось ранее, до температуры, при которой ПЭИ растворяется. Затем смесь охлаждают до 90°С и менее и к смоле примешивают отвердитель и другие добавки, в случае использования таковых, для получения конечной композиции эпоксидной смолы, которой импрегнируют (пропитывают) армирующее волокно. При желании ПАИ может быть добавлен после растворения ПЭИ в компоненте, являющимся эпоксидной смолой.

Композицию эпоксидной смолы наносят на армирующее волокно в соответствии с любой из известных методик изготовления препрега. Армирующее волокно может быть полностью импрегнировано композицией эпоксидной смолы. Препрег обычно покрывают по обеим сторонам защитной пленкой и скатывают для хранения и транспортирования при температурах, которые обычно выдерживают значительно меньшими, чем комнатная температура, во избежание преждевременного отверждения. При желании могут быть использованы любые другие способы изготовления препрега и системы хранения/транспортирования.

Армирующее волокно препрега может быть выбрано из систем гибридного или смешанного волокна, которые включают синтетические или натуральные волокна или их комбинацию. Армирующее волокно предпочтительно может быть выбрано из любого подходящего материала, такого как стекловолокно, углеродное или арамидное (ароматическое полиамидное) волокно. Армирующим волокном предпочтительно является углеродное волокно.

Армирующее волокно может включать измельченное (то есть подвергнутое разрыву при растяжении) или селективно диспергированное волокно или непрерывное волокно. Армирующее волокно может иметь вид тканой, неизвитой, нетканой, однонаправленной или многоосной текстильной структуры, такой как квазиизотропные рубленые куски однонаправленных волокон. Тканая форма может быть выбрана из стилей миткалевого, атласного или саржевого переплетения. Неизвитые и многоосные формы могут включать несколько слоев и ориентаций волокна. Такие стили и формы хорошо известны в сфере армирования композита и коммерчески доступны в нескольких компаниях, в том числе Hexcel Reinforcements (Виллербан, Франция).

Препрег может иметь форму непрерывных лент, жгутовых препрегов, полотен или рубленых длин (операции рубки и продольной резки могут быть проведены в любой момент после импрегнирования). Препрег может представлять собой клеящую или облицовывающую пленку и может дополнительно включать внедренные носители в различных формах, как тканых, вязаных, так и нетканых. Препрег может быть полностью или только частично импрегнированным, например, для облегчения удаления воздуха во время отверждения. Количество смолы (уровень содержания смолы) в препреге может варьироваться в диапазоне от 20 до 60 масс.% при расчете на совокупную массу препрега. Предпочтительными являются уровни содержания смолы порядка величины в диапазоне от 30 до 45 масс.%.

Препрег может быть сформован при использовании любой из стандартных методик, использующихся для получения деталей из композита. Обычно один или несколько слоев препрега размещают в подходящей форме и отверждают до получения готовой детали из композита. Препрег изобретения может быть полностью или частично отвержден при использовании любых подходящих условий по температуре, давлению и времени, известных на современном уровне техники. Обычно препрег будет отвержден в автоклаве при температурах в диапазоне от 160°С до 200°С, при этом предпочтительными являются температуры отверждения в диапазоне приблизительно от 175°С до 185°С. Одной предпочтительной методикой является прямое прессование квазиизотропного рубленого препрега или формовочного материала. Квазиизотропный рубленый препрег представляет собой то же самое, что и материал для прямого прессования HexMC®, который доступен в компании Hexcel Corporation (Дублин, Калифорния), за исключением получения образованного смолой компонента данного квазиизотропного рубленого препрега в соответствии с настоящим изобретением. Такие квазиизотропные материалы описываются в документе ЕР 113431 В1 и патентной заявке США № 11/476965. Один предпочтительный материал для получения деталей, воспринимающих нагрузку, также представляет собой однонаправленный препрег, индивидуально или в комбинации с тканым препрегом или квазиизотропным рубленым препрегом. Лента однонаправленного волокна доступна из широкого ассортимента коммерческих источников. Например, лента однонаправленного волокна IM7G доступна в компании Hexcel Corporation (Дублин, Калифорния).

Предпочтительно, чтобы композитные материалы, соответствующие настоящему изобретению, которые используют для получения первичных конструкций, характеризовались бы значениями ССО при комнатной температуре (согласно определению в соответствии с документами ASTM D 6484 или BSS 7260), равными, по меньшей мере, 45 кг/дюйм2 (684 кПа), при использовании следующей последовательности укладки: [+45/0/-45/90]2s. В особенности, предпочтительными являются значения ССО, равные, по меньшей мере, 46 кг/дюйм2 (699 кПа) при комнатной температуре. Значения ССО также могут быть определены и при повышенной температуре (104°С) и во влажных условиях. Предпочтительно, чтобы композитные материалы, соответствующие настоящему изобретению, в условиях повышенной температуры/влажности характеризовались бы значениями ССО, равными, по меньшей мере, 34 кг/дюйм2 (517 кПа), а более предпочтительно, по меньшей мере, 35 кг/дюйм2 (532 кПа).

В соответствии с настоящим изобретением композиция эпоксидной смолы будет содержать от 50 до 70 масс.% эпоксидного компонента, который составлен из одной или нескольких двухфункциональных, трехфункциональных и/или четырехфункциональных эпоксидных смол; от 15 до 35 масс.% смеси термопластичных материалов, которая содержит полиэфиримид и полиамидоимид, где массовое соотношение между полиэфиримидом и полиамидоимидом находится в диапазоне от 5:1 до 1:5; и от 5 до 25 масс.% отвердителя. Кроме того, в соответствии с настоящим изобретением получающийся, в результате, ламинат, изготовленный при использовании эпоксидной смолы, будет характеризоваться уровнями выделения SO2, согласно измерению в соответствии с документами BOEING Specification Support Standards BSS-7238 (Revision B) и BSS-7239 (Revision A), меньшими, чем 100 ч./млн. Необходимо отметить то, что всякий раз при приведении в настоящем документе ссылки на уровень выделения SO2 для композиции эпоксидной смолы такая ссылка понимается как обозначение уровня выделения SO2 для ламината, полученного при использовании смолы, согласно определению в соответствии с документами BOEING Specification Support Standards BSS-7238 (Revision B) и BSS-7239 (Revision A).

В дополнение к вышеизложенным требованиям композиции эпоксидных смол настоящего изобретения будут характеризоваться вязкостью и липкостью, которые необходимы для использования смолы при получении препрега. Вязкость композиций эпоксидных смол должна быть подобной характеристике существующих высокотехнологичных эпоксидных смол, демонстрирующих повышенную ударную прочность, таких как смола HexPly® resins 8552, которую в настоящее время используют для получения препрега. Липкость должна быть достаточно низкой для того, чтобы дать возможность проводить манипуляции с препрегом для его транспортирования и хранения, и в то же самое время достаточно высокой для того, чтобы дать возможность накладывать и использовать несколько слоев препрега совместно с формами в соответствии с известной методикой формования/отверждения препрега. В случае использования в качестве матричной смолы для формовочного состава, такого как в случае квазиизотропного рубленого препрега, смола должна демонстрировать характеристики вязкости и липкости, которые подобны характеристикам существующих матричных смол, таких как смола HexPly® resins 8552.

Предпочтительные композиции эпоксидных смол характеризуются следующей далее рецептурой: эпоксидный компонент, составленный из 35-39 масс.% трехфункционального эпоксида и 17-21 масс.% четырехфункционального эпоксида; термопластичный компонент, составленный из 14-18 масс.% полиэфиримида на основе простого эфира и 4-8 масс.% полиамидоимида; и 2-6 масс.% 3,3'-диаминодифенилсульфона и 15-19 масс.% 4,4'-диаминодифенилсульфона. Данные предпочтительные композиции эпоксидных смол удовлетворяют изложенным ранее требованиям по уровню выделения SO2 и времени самогашения при одновременном все еще сохранении желательных характеристик удобства обращения с препрегом, соответствующих настоящему изобретению.

Другими предпочтительными композициями эпоксидных смол являются те, которые характеризуются следующей далее рецептурой: эпоксидный компонент, составленный из 32-34 масс.% трехфункционального эпоксида и 32-34 масс.% четырехфункционального эпоксида; термопластичный компонент, составленный из 9-11 масс.% полиэфиримида на основе простого эфира и 9-11 масс.% полиамидоимида; и от 5 до 15 масс.% 3,3'-диаминодифенилсульфона и/или 4,4'-диаминодифенилсульфона и вплоть до 2 масс.% дициандиамида. Данные предпочтительные композиции эпоксидных смол удовлетворяют изложенным ранее требованиям по уровню выделения SO2 и времени самогашения при одновременном все еще сохранении желательных характеристик удобства обращения с препрегом, соответствующих настоящему изобретению.

В случае необходимости использования смолы для получения деталей из композита, которые образуют первичные детали или конструкции воздушного судна, предпочтительно, чтобы термопластичный компонент составлял бы, по меньшей мере, 20 масс.% смолы, а соотношение между количествами полиэфиримида на основе простого эфира и полиамидоимида находилось бы в диапазоне от 3:1 до 1:3. Получение, в особенности, высоких значений ССО при комнатной температуре обеспечивают смолы, у которых термопластичный компонент составляет приблизительно 25 масс.%, а соотношение между количествами полиэфиримида на основе простого эфира и полиамидоимида находится в диапазоне от 2:1 до 1:2. Для получения высоких значений ССО при комнатной температуре, в особенности, предпочтительными являются соотношения между количествами полиэфиримида на основе простого эфира и полиамидоимида в диапазоне от 1,9:1 до 1,5:1. Для получения высоких значений ССО при повышенных температурах и во влажных условиях предпочтительными являются соотношения между количествами полиэфиримида на основе простого эфира и полиамидоимида, равные приблизительно 3:1. Для получения баланса между эксплуатационными характеристиками по ССО при комнатной температуре и повышенной температуре предпочтительно, чтобы соотношение между количествами полиэфиримида на основе простого эфира и полиамидоимида находилось бы в диапазоне от 2,5:1 до 2,9:1, а совокупное количество термопластичного компонента находилось бы в диапазоне от 22 до 24 масс.%. В особенности, предпочтительными композициями смол являются те, которые содержат от 22 до 23 масс.% термопластичного компонента, где соотношение между количествами полиэфиримида на основе простого эфира и полиамидоимида составляет приблизительно 2,7:1. Предпочтительными являются рецептуры смолы, содержащие от 10 до 23 масс.% полиэфиримида на основе простого эфира и от 2 до 15 масс.%.

При желании в комбинации с ПЭИ или ПАИ могут быть использованы небольшие количества другого термопласта. Например, в ситуациях, в которых первичная конструкция воздушного судна не размещается в салоне воздушного судна, для дополнения и/или замещения порции ПЭИ в термопластичной смеси могут быть добавлены полиэфирсульфон на основе простого эфира (ПЭС) и другие серосодержащие термопластичные материалы. Количества ПЭС или других серосодержащих термопластов не должны быть большими, чем 25 масс.% от порции «ПЭИ» термопластичной смеси. Для дополнения и/или замещения порции ПАИ в термопластичной смеси могут быть добавлены полиамид (ПА) и другие подобные термопласты. Количества ПА или других подобных термопластов не должны быть большими, чем 25 масс.% от порции «ПАИ» термопластичной смеси.

Практические примеры представляют собой нижеследующее:

Пример 1

Получение композиции эпоксидной смолы, имеющей следующий состав:

37,38 масс.% трехфункционального эпоксида (MY0510)

18,69 масс.% четырехфункционального эпоксида (MY0721)

16,36 масс.% полиэфиримида (ULTEM 1000P)

6,07 масс.% полиамидоимида (TORLON 4000TF)

4,44 масс.% 3,3'-ДДС

17,06 масс.% 4,4'-ДДС

Две эпоксидные смолы и частицы ПЭИ и ПАИ перемешивали друг с другом при комнатной температуре и нагревали до 120°С в течение 20 минут для полного растворения частиц ПЭИ. Во всех примерах порошок TORLON TF размалывали и просеивали для получения порошка ПАИ, характеризующегося средним размером частиц 15 мкм. Данную смесь охлаждали до 90°С и добавляли отвердители, проводя тщательное перемешивание для получения композиции эпоксидной смолы. Смола характеризовалась вязкостью и липкостью, которые были подобны характеристикам существующих высокотехнологичных смол, демонстрирующих повышенную ударную прочность, таких как смола HexPly® resin 8552. Получали слой смолы, который имел толщину 0,32 см. Данный слой смолы отверждали в автоклаве при 177°С в течение 120 минут для получения полностью отвержденного слоя композиции эпоксидной смолы. Отвержденный слой разрезали на образцы отвержденной смолы для испытаний, которые имели размеры 7,6 см х 15,2 см х 0,32 см.

Образец отвержденного ламината для испытаний подвергали испытанию на выделения SO2 в соответствии с документами BOEING Specification Support Standards BSS-7238 (Revision B) и BSS-7239 (Revision A). Образец для испытаний характеризовался уровнем выделений SO2, который был значительно меньшим, чем 100 ч./млн. Образец отвержденной смолы для испытаний подвергали 10-секундному испытанию на вертикальное горение для определения времени самогашения в соответствии с модифицированным методом F из документа BSS-7230 (Revision H). Образец отвержденной смолы для испытаний характеризовался временем самогашения 11 секунд. Величину KIC (сопротивление развитию трещины) для данного материала измерили равной 1440 фунт/дюйм2-дюйм1/2 (50,0 МПа-мм1/2).

Пример 2

Получение композиции эпоксидной смолы, имеющей следующий состав:

37,38 масс.% трехфункционального эпоксида (MY0510)

18,69 масс.% четырехфункционального эпоксида (MY0721)

16,36 масс.% полиэфиримида на основе простого эфира (ULTEM 1000P)

6,07 масс.% полиамидоимида (TORLON 4000TF)

17,06 масс.% 3,3'-ДДС

4,44 масс.% 4,4'-ДДС

Две эпоксидные смолы и частицы ПЭИ и ПАИ перемешивали друг с другом при комнатной температуре и нагревали до 120°С в течение 20 минут для полного растворения частиц ПЭИ. Данную смесь охлаждали до 90°С и добавляли отвердители, проводя тщательное перемешивание для получения композиции эпоксидной смолы. Смола характеризовалась вязкостью и липкостью, которые были подобны характеристикам существующих высокотехнологичных смол, демонстрирующих повышенную ударную прочность, таких как смола HexPly® resin 8552. Получали слой смолы, который имел толщину 0,32 см. Данный слой смолы отверждали в автоклаве при 177°С в течение 120 минут для получения полностью отвержденного слоя композиции эпоксидной смолы. Отвержденный слой разрезали на образцы отвержденной смолы для испытаний, которые имели размеры 7,6 см х 15,2 см х 0,32 см.

Образец отвержденного ламината для испытаний подвергали испытанию на выделения SO2 в соответствии с документами BOEING Specification Support Standards BSS-7238 (Revision B) и BSS-7239 (Revision A). Образец для испытаний характеризовался уровнем выделений SO2, который был значительно меньшим, чем 100 ч./млн. Образец отвержденной смолы для испытаний подвергали 10-секундному испытанию на вертикальное горение для определения времени самогашения в соответствии с модифицированным методом F из документа BSS-7230 (Revision H). Образец отвержденной смолы для испытаний характеризовался временем самогашения 14 секунд. Величину KIC (сопротивление развитию трещины) для данного материала измерили равной 1390 фунт/дюйм2-дюйм1/2 (48,3 МПа-мм1/2).

Пример 3

Получение композиции эпоксидной смолы, имеющей следующий состав:

37,38 масс.% трехфункционального эпоксида (MY0510)

18,69 масс.% четырехфункционального эпоксида (MY0721)

11,68 масс.% полиэфиримида на основе простого эфира (ULTEM 1000P)

10,75 масс.% полиамидоимида (TORLON 4000TF)

4,44 масс.% 3,3'-ДДС

17,06 масс.% 4,4'-ДДС

Две эпоксидные смолы и частицы ПЭИ и ПАИ перемешивали друг с другом при комнатной температуре и нагревали до 120°С в течение 20 минут для полного растворения частиц ПЭИ. Данную смесь охлаждали до 90°С и добавляли отвердители, проводя тщательное перемешивание для получения композиции эпоксидной смолы. Смола характеризовалась вязкостью и липкостью, которые были подобны характеристикам существующих высокотехнологичных смол, демонстрирующих повышенную ударную прочность, таких как смола HexPly® resin 8552. Получали слой смолы, который имел толщину 0,32 см. Данный слой смолы отверждали в автоклаве при 177°С в течение 120 минут для получения полностью отвержденного слоя композиции эпоксидной смолы. Из отвержденного слоя вырезали образец для испытаний, который имел размеры 7,6 см х 15,2 см х 0,32 см.

Образец для испытаний подвергали 10-секундному испытанию на вертикальное горение для определения времени самогашения в соответствии с модифицированным методом F из документа BSS-7230 (Revision H). Образец для испытаний характеризовался временем самогашения 13 секунд.

Пример 4

Получение композиции эпоксидной смолы, имеющей следующий состав:

38,00 масс.% трехфункционального эпоксида (MY0510)

19,00 масс.% четырехфункционального эпоксида (MY0721)

11,40 масс.% полиэфиримида на основе простого эфира (ULTEM 1000P)

11,40 масс.% полиамидоимида (TORLON 4000TF)

4,52 масс.% 3,3'-ДДС

14,85 масс.% 4,4'-ДДС

0,83 масс.% дициандиамида

Две эпоксидные смолы и частицы ПЭИ и ПАИ перемешивали друг с другом при комнатной температуре и нагревали до 120°С в течение 20 минут для полного растворения частиц ПЭИ. Данную смесь охлаждали до 90°С и добавляли отвердители, проводя тщательное перемешивание для получения композиции эпоксидной смолы. Смола характеризовалась вязкостью и липкостью, которые были подобны характеристикам существующих высокотехнологичных смол, демонстрирующих повышенную ударную прочность, таких как смола HexPly® resin 8552. Получали слой смолы, который имел толщину 0,32 см. Данный слой смолы отверждали в автоклаве при 177°С в течение 120 минут для получения полностью отвержденного слоя композиции эпоксидной смолы. Из отвержденного слоя вырезали образец для испытаний, который имел размеры 7,6 см х 15,2 см х 0,32 см.

Образец для испытаний подвергали 10-секундному испытанию на вертикальное горение для определения времени самогашения в соответствии с модифицированным методом F из документа BSS-7230 (Revision H). Образец для испытаний характеризовался временем самогашения 17 секунд.

Пример 5

Получение композиции эпоксидной смолы, имеющей следующий состав:

38,28 масс.% трехфункционального эпоксида (MY0510)

19,14 масс.% четырехфункционального эпоксида (MY0721)

11,96 масс.% полиэфиримида на основе простого эфира (ULTEM 1000P)

11,00 масс.% полиамидоимида (TORLON 4000TF)

4,55 масс.% 3,3'-ДДС

13,87 масс.% 4,4'-ДДС

1,20 масс.% дициандиамида

Две эпоксидные смолы и частицы ПЭИ и ПАИ перемешивали друг с другом при комнатной температуре и нагревали до 120°С в течение 20 минут для полного растворения частиц ПЭИ. Данную смесь охлаждали до 90°С и добавляли отвердители, проводя тщательное перемешивание для получения композиции эпоксидной смолы. Смола характеризовалась вязкостью и липкостью, которые были подобны характеристикам существующих высокотехнологичных смол, демонстрирующих повышенную ударную прочность, таких как смола HexPly® resin 8552. Получали слой смолы, который имел толщину 0,32 см. Данный слой смолы отверждали в автоклаве при 177°С в течение 120 минут для получения полностью отвержденного слоя композиции эпоксидной смолы. Из отвержденного слоя вырезали образец для испытаний, который имел размеры 7,6 см х 15,2 см х 0,32 см.

Образец для испытаний подвергали 10-секундному испытанию на вертикальное горение для определения времени самогашения в соответствии с модифицированным методом F из документа BSS-7230 (Revision H). Образец для испытаний характеризовался временем самогашения 24 секунды.

Пример 6

Получение композиции эпоксидной смолы, имеющей следующий состав:

38,28 масс.% трехфункционального эпоксида (MY0510)

19,14 масс.% четырехфункционального эпоксида (MY0721)

16,75 масс.% полиэфиримида на основе простого эфира (ULTEM 1000P)

6,21 масс.% полиамидоимида (TORLON 4000TF)

4,55 масс.% 3,3'-ДДС

13,87 масс.% 4,4'-ДДС

1,20 масс.% дициандиамида

Две эпоксидные смолы и частицы ПЭИ и ПАИ перемешивали друг с другом при комнатной температуре и нагревали до 120°С в течение 20 минут для полного растворения частиц ПЭИ. Данную смесь охлаждали до 90°С и добавляли отвердители, проводя тщательное перемешивание для получения композиции эпоксидной смолы. Смола характеризовалась вязкостью и липкостью, которые были подобны характеристикам существующих высокотехнологичных смол, демонстрирующих повышенную ударную прочность, таких как смола HexPly® resin 8552. Получали слой смолы, который имел толщину 0,32 см. Данный слой смолы отверждали в автоклаве при 177°С в течение 120 минут для получения полностью отвержденного слоя композиции эпоксидной смолы. Из отвержденного слоя вырезали образец для испытаний, который имел размеры 7,6 см х 15,2 см х 0,32 см.

Образец для испытаний подвергали 10-секундному испытанию на вертикальное горение для определения времени самогашения в соответствии с модифицированным методом F из документа BSS-7230 (Revision H). Образец для испытаний характеризовался временем самогашения 38 секунд.

Пример 7

Получение композиции эпоксидной смолы, имеющей следующий состав:

32,93 масс.% трехфункционального эпоксида (MY0510)

32,88 масс.% четырехфункционального эпоксида (MY0721)

9,98 масс.% полиэфиримида на основе простого эфира (ULTEM 1000P)

9,97 масс.% полиамидоимида (TORLON 4000TF)

0,00 масс.% 3,3'-ДДС

12,58 масс.% 4,4'-ДДС

1,66 масс.% дициандиамида

Две эпоксидные смолы и частицы ПЭИ и ПАИ перемешивали друг с другом при комнатной температуре и нагревали до 120°С в течение 20 минут для полного растворения частиц ПЭИ. Данную смесь охлаждали до 90°С и добавляли отвердители, проводя тщательное перемешивание для получения композиции эпоксидной смолы. Смола характеризовалась вязкостью и липкостью, которые были подобны характеристикам существующих высокотехнологичных смол, демонстрирующих повышенную ударную прочность, таких как смола HexPly® resin 8552. Получали слой смолы, который имел толщину 0,32 см. Данный слой смолы отверждали в автоклаве при 177°С в течение 120 минут для получения полностью отвержденного слоя композиции эпоксидной смолы. Из отвержденного слоя вырезали образец для испытаний, который имел размеры 7,6 см х 15,2 см х 0,32 см.

Образец для испытаний подвергали 10-секундному испытанию на вертикальное горение для определения времени самогашения в соответствии с модифицированным методом F из документа BSS-7230 (Revision H). Образец для испытаний характеризовался временем самогашения 51 секунда.

Сравнительный пример 1

Получение сравнительной композиции эпоксидной смолы, имеющей следующий состав:

37,38 масс.% трехфункционального эпоксида (MY0510)

18,69 масс.% четырехфункционального эпоксида (MY0721)

16,36 масс.% полиэфирсульфона на основе простого эфира (5003P)

0,00 масс.% полиэфиримида на основе простого эфира (ULTEM 1000P)

6,07 масс.% полиамидоимида (TORLON 4000TF)

17,06 масс.% 3,3'-ДДС

4,44 масс.% 4,4'-ДДС

Сравнительную композицию эпоксидной смолы получали и отверждали тем же самым образом, как и в примерах 1, 2 и 3, за исключением устранения из термопластичной смеси полиэфиримида и добавления в нее полиэфирсульфона. Из слоя сравнительной отвержденной смолы толщиной 0,32 см вырезали образец для испытаний, описывавшийся в примерах 1, 2 и 3. Испытания для уровней выделения SO2 не проводили, поскольку, как известно, присутствие в смоле 16 масс.% полиэфирсульфона на основе простого эфира, в результате, будет приводить к получению уровней выделения SO2, значительно больших, чем 100 ч./млн.

Образец сравнительной отвержденной смолы для испытаний подвергали 10-секундному испытанию на вертикальное горение для определения времени самогашения в соответствии с модифицированным методом F из документа BSS-7230 (Revision H). Образец для испытаний характеризовался временем самогашения 60 секунд. Это намного превышает неожиданно низкие времена самогашения для отвержденных смол из примеров 1, 2 и 3 (11 секунд, 14 секунд и 13 секунд соответственно), которые в соответствии с настоящим изобретением содержат смесь полиэфиримида на основе простого эфира и полиамидоимида вместо полиэфирсульфона на основе простого эфира.

Сравнительный пример 2

Получение сравнительной композиции эпоксидной смолы, имеющей следующий состав:

38,00 масс.% трехфункционального эпоксида (MY0510)

19,00 масс.% четырехфункционального эпоксида (MY0721)

22,80 масс.% полиэфиримида на основе простого эфира (ULTEM 1000P)

0,00 масс.% полиамидоимида (TORLON 4000TF)

4,52 масс.% 3,3'-ДДС

14,85 масс.% 4,4'-ДДС

0,83 дициандиамида

Сравнительную композицию эпоксидной смолы получали и отверждали тем же самым образом, как и в примере 4, за исключением устранения из термопластичной смеси полиамидоимида. Из слоя сравнительной отвержденной смолы толщиной 0,32 см вырезали образец для испытаний, как описано в примере 4.

Образец сравнительной отвержденной смолы для испытаний подвергали 10-секундному испытанию на вертикальное горение для определения времени самогашения в соответствии с модифицированным методом F из документа BSS-7230 (Revision H). Образец для испытаний характеризовался временем самогашения 30 секунд. Это намного превышает неожиданно низкое время самогашения (17 секунд) для отвержденной смолы из примера 4, которая в соответствии с настоящим изобретением содержит смесь полиэфиримида на основе простого эфира и полиамидоимида.

Сравнительный пример 3

Получение сравнительной композиции эпоксидной смолы, имеющей следующий состав:

38,27 масс.% трехфункционального эпоксида (MY0510)

19,14 масс.% четырехфункционального эпоксида (MY0721)

22,96 масс.% полиэфиримида на основе простого эфира (ULTEM 1000P)

0,00 масс.% полиамидоимида (TORLON 4000TF)

4,55 масс.% 3,3'-ДДС

13,88 масс.% 4,4'-ДДС

1,20 масс.% дициандиамида

Сравнительную композицию эпоксидной смолы получали и отверждали тем же самым образом, как и в примерах 5 и 6, за исключением устранения из термопластичной смеси полиамидоимида. Из слоя сравнительной отвержденной смолы толщиной 0,32 см вырезали образец для испытаний, как описано в примерах 5 и 6.

Образец сравнительной отвержденной смолы для испытаний подвергали 10-секундному испытанию на вертикальное горение для определения времени самогашения в соответствии с модифицированным методом F из документа BSS-7230 (Revision H). Образец для испытаний характеризовался временем самогашения, большим, чем 100 секунд. Это намного превышает неожиданно низкое время самогашения (24 секунды и 38 секунд соответственно) для отвержденных смол из примеров 5 и 6, которые в соответствии с настоящим изобретением содержат смесь полиэфиримида на основе простого эфира и полиамидоимида.

Сравнительный пример 4

Получение сравнительной композиции эпоксидной смолы, имеющей следующий состав:

32,93 масс.% трехфункционального эпоксида (MY0510)

32,88 масс.% четырехфункционального эпоксида (MY0721)

19,95 масс.% полиэфиримида на основе простого эфира (ULTEM 1000P)

0,00 масс.% полиамидоимида (TORLON 4000TF)

0,00 масс.% 3,3'-ДДС

12,58 масс.% 4,4'-ДДС

1,66 дициандиамида

Сравнительную композицию эпоксидной смолы получали и отверждали тем же самым образом, как и в примере 7, за исключением устранения из термопластичной смеси полиамидоимида. Из слоя сравнительной отвержденной смолы толщиной 0,32 см вырезали образец для испытаний, как описано в примере 7.

Образец сравнительной отвержденной смолы для испытаний подвергали 10-секундному испытанию на вертикальное горение для определения времени самогашения в соответствии с модифицированным методом F из документа BSS-7230 (Revision H). Образец для испытаний характеризовался временем самогашения, большим, чем 100 секунд. Это намного превышает неожиданно низкое время самогашения (51 секунда) для отвержденной смолы из примера 7, которая в соответствии с настоящим изобретением содержит смесь полиэфиримида на основе простого эфира и полиамидоимида.

Как демонстрируют описанные ранее примеры и сравнительные примеры, настоящее изобретение не только обеспечивает значительное уменьшение уровней выделения SO2, но также и позволяет добиться неожиданно коротких времен самогашения. В порядке одного дополнительного преимущества получения данных улучшенных характеристик горения добиваются, не оказывая неблагоприятного воздействия на эксплуатационные характеристики неотвержденной смолы или препрега, который содержит композицию неотвержденной эпоксидной смолы. Неблагоприятное воздействие не оказывается также и на прочность и другие конструкционные свойства деталей из композита, которые включают композицию отвержденной эпоксидной смолы.

Как демонстрируют следующие далее примеры, композитные материалы, полученные при использовании матричной смолы, соответствующей настоящему изобретению, характеризуются неожиданно высокими значениями ССО, что делает их хорошо подходящими для использования при изготовления первичных деталей и конструкций в воздушном судне.

Пример 8

Образец композитного материала получали и подвергали испытаниям на ССО в соответствии с документом BSS 7260. Образец композитного материала получали из препрега, который содержал 36,6 масс.% композиции смолы, полученной в соответствии с примером 2. Волокнистый носитель, использующийся в препреге, представлял собой ленту из однонаправленного углеродного волокна IM7G. Поверхностная масса ленты из волокна IM7G составляла 190 г/м2. Один пример композитного материала получали в результате изготовления шестнадцатислойного ламината из пререга и отверждения его в автоклаве при 177°С в течение 120 минут до получения образца полностью отвержденного композита для испытаний. Укладка для препрега представляет собой [+45/0/-45/90]2s. Из композитного материала вырезали образец для испытаний, который имел размеры 30,5 см х 3,8 см х 0,3 см. При комнатной температуре образец для испытаний характеризовался величиной ССО в направлении 0° (по отношению к однонаправленным волокнам) 46,6 кг/дюйм2 (708 кПа). Образец характеризовался величиной ССО в направлении 90° 50,5 кг/дюйм2 (768 кПа). По истечении 2 недель погружения в воду при 71°С значения ССО у образца для испытаний при 104°С определили равными 35,2 кг/дюйм2 (535 кПа) в направлении 0° и 38,0 кг/дюйм2 (578 кПа) в направлении 90°.

Второй образец для испытаний получали тем же самым образом, что и предшествующий образец для испытаний. 16-слойный ламинат при комнатной температуре характеризовался величиной ССО в направлении 0° 47,2 кг/дюйм2 (717 кПа). По истечении 2 недель погружения в воду при 71°С величину ССО у образца для испытаний при 104°С определили равной в направлении 0° 35,1 кг/дюйм2 (534 кПа).

Пример 9

Получение композиции эпоксидной смолы, имеющей следующий состав:

36,14 масс.% трехфункционального эпоксида (MY0510)

18,07 масс.% четырехфункционального эпоксида (MY0721)

15,82 масс.% полиэфиримида на основе простого эфира (ULTEM 1000P)

9,18 масс.% полиамидоимида (TORLON 4000TF)

16,5 масс.% 3,3'-ДДС

4,29 масс.% 4,4'-ДДС

Две эпоксидные смолы перемешивали друг с другом при комнатной температуре и нагревали до 120°С. При 70°С добавляли частицы ПЭИ и в течение 2 часов проводили нагревание до 120°С совместно с двумя эпоксидами для полного растворения частиц ПЭИ. Данную смесь охлаждали до 90°С и добавляли и перемешивали порошок ПАИ, характеризующийся тем же самым средним размером частиц, что и в примере 8. Данную смесь дополнительно охлаждали до 85°С и добавляли отвердители, проводя тщательное перемешивание для получения композиции эпоксидной смолы. Смола характеризовалась вязкостью и липкостью, которые были подобны характеристикам существующих высокотехнологичных смол, демонстрирующих повышенную ударную прочность, таких как смола HexPly® resin 8552. Смолу объединяли с однонаправленным углеродным волокном IM7G, характеризующимся поверхностной плотностью 197 г/м2, для получения слоя препрега, который характеризовался уровнем содержания смолы 30,8 масс.%. Препрег использовали для получения одного примера 16-слойного неотвержденного композитного материала при использовании той же самой методики, что и описанная в примере 8. Композитный материал отверждали в автоклаве при 177°С в течение 120 минут до получения полностью отвержденного композитного материала, из которого вырезали образец для испытаний тем же самым образом, что и в примере 8. Образец подвергали испытаниям тем же самым образом, что и в примере 8, и при комнатной температуре он характеризовался величиной ССО в направлении 0° 48,2 кг/дюйм2 (733 кПа). По истечении 2 недель погружения в воду при 71°С величину ССО у образцов для испытаний при 104°С определили равной в направлении 0° 34,0 кг/дюйм2 (517 кПа).

Пример 10

Получение композиции эпоксидной смолы, имеющей следующий состав:

36,14 масс.% трехфункционального эпоксида (MY0510)

18,07 масс.% четырехфункционального эпоксида (MY0721)

12,82 масс.% полиэфиримида на основе простого эфира (ULTEM 1000P)

12,18 масс.% полиамидоимида (TORLON 4000TF)

16,5 масс.% 3,3'-ДДС

4,29 масс.% 4,4'-ДДС

Две эпоксидные смолы перемешивали друг с другом при комнатной температуре и нагревали до 120°С. При 70°С добавляли частицы ПЭИ и в течение 2 часов проводили нагревание до 120°С совместно с двумя эпоксидами для полного растворения частиц ПЭИ. Данную смесь охлаждали до 90°С и добавляли и перемешивали порошок ПАИ, характеризующийся тем же самым средним размером частиц, что и в примере 8. Данную смесь дополнительно охлаждали до 85°С и добавляли отвердители, проводя тщательное перемешивание для получения композиции эпоксидной смолы. Смола характеризовалась вязкостью и липкостью, которые были подобны характеристикам существующих высокотехнологичных смол, демонстрирующих повышенную ударную прочность, таких как смола HexPly® resin 8552. Смолу объединяли с однонаправленным углеродным волокном IM7G, характеризующимся поверхностной плотностью 197 г/м2, для получения слоя препрега, который характеризовался уровнем содержания смолы 30,8 масс.%. Препрег использовали для получения одного примера 16-слойного неотвержденного композитного материала при использовании той же самой методики, что и описанная в примере 8. Композитный материал отверждали в автоклаве при 177°С в течение 120 минут до получения полностью отвержденного композитного материала, из которого вырезали образец для испытаний тем же самым образом, что и в примере 8. Образец подвергали испытаниям тем же самым образом, что и в примере 8, и при комнатной температуре он характеризовался величиной ССО в направлении 0° 47,2 кг/дюйм2 (717 кПа).

Пример 11

Получение композиции эпоксидной смолы, имеющей следующий состав:

36,14 масс.% трехфункционального эпоксида (MY0510)

18,07 масс.% четырехфункционального эпоксида (MY0721)

9,82 масс.% полиэфиримида на основе простого эфира (ULTEM 1000P)

15,18 масс.% полиамидоимида (TORLON 4000TF)

16,5 масс.% 3,3'-ДДС

4,29 масс.% 4,4'-ДДС

Две эпоксидные смолы перемешивали друг с другом при комнатной температуре и нагревали до 120°С. При 70°С добавляли частицы ПЭИ и в течение 2 часов проводили нагревание до 120°С совместно с двумя эпоксидами для полного растворения частиц ПЭИ. Данную смесь охлаждали до 90°С и добавляли и перемешивали порошок ПАИ, характеризующийся тем же самым средним размером частиц, что и в примере 8. Данную смесь дополнительно охлаждали до 85°С и добавляли отвердители, проводя тщательное перемешивание для получения композиции эпоксидной смолы. Смола характеризовалась вязкостью и липкостью, которые были подобны характеристикам существующих высокотехнологичных смол, демонстрирующих повышенную ударную прочность, таких как смола HexPly® resin 8552. Смолу объединяли с однонаправленным углеродным волокном IM7G, характеризующимся поверхностной плотностью 197 г/м2, для получения слоя препрега, который характеризовался уровнем содержания смолы 30,8 масс.%. Препрег использовали для получения одного примера 16-слойного неотвержденного композитного материала при использовании той же самой методики, что и описанная в примере 8. Композитный материал отверждали в автоклаве при 177°С в течение 120 минут до получения полностью отвержденного композитного материала, из которого вырезали образец для испытаний тем же самым образом, что и в примере 8. Образец подвергали испытаниям тем же самым образом, что и в примере 8, и при комнатной температуре он характеризовался величиной ССО в направлении 0° 46,3 кг/дюйм2 (704 кПа).

Пример 12

Получение композиции эпоксидной смолы, имеющей следующий состав:

36,07 масс.% трехфункционального эпоксида (MY0510)

18,03 масс.% четырехфункционального эпоксида (MY0721)

19,30 масс.% полиэфиримида на основе простого эфира (ULTEM 1000P)

5,86 масс.% полиамидоимида (TORLON 4000TF)

16,46 масс.% 3,3'-ДДС

4,28 масс.% 4,4'-ДДС

Две эпоксидные смолы перемешивали друг с другом при комнатной температуре и нагревали до 120°С. При 70°С добавляли частицы ПЭИ и в течение 2 часов проводили нагревание до 120°С совместно с двумя эпоксидами для полного растворения частиц ПЭИ. Данную смесь охлаждали до 90°С и добавляли и перемешивали порошок ПАИ, характеризующийся тем же самым средним размером частиц, что и в примере 8. Данную смесь дополнительно охлаждали до 85°С и добавляли отвердители, проводя тщательное перемешивание для получения композиции эпоксидной смолы. Смола характеризовалась вязкостью и липкостью, которые были подобны характеристикам существующих высокотехнологичных смол, демонстрирующих повышенную ударную прочность, таких как смола HexPly® resin 8552. Смолу объединяли с однонаправленным углеродным волокном IM7G, характеризующимся поверхностной плотностью 197 г/м2, для получения слоя препрега, который характеризовался уровнем содержания смолы 30,8 масс.%. Препрег использовали для получения одного примера 16-слойного отвержденного композитного материала при использовании той же самой методики, что и описанная в примере 8. Композитный материал отверждали в автоклаве при 177°С в течение 120 минут до получения одного примера полностью отвержденного композитного материала, из которого вырезали образец для испытаний тем же самым образом, что и в примере 8. Образец подвергали испытаниям тем же самым образом, что и в примере 8, и при комнатной температуре он характеризовался величиной ССО в направлении 0° 45,5 кг/дюйм2 (692 кПа). По истечении 2 недель погружения в воду при 71°С величину ССО у образцов для испытаний при 104°С определили равной в направлении 0° 36,9 кг/дюйм2 (561 кПа).

Сравнительный пример 5

Получение сравнительной композиции эпоксидной смолы, имеющей следующий состав:

39,79 масс.% трехфункционального эпоксида (MY0510)

19,90 масс.% четырехфункционального эпоксида (MY0721)

17,42 масс.% полиэфиримида на основе простого эфира (ULTEM 1000P)

0,00 масс.% полиамидоимида (TORLON 4000TF)

18,16 масс.% 3,3'-ДДС

4,73 масс.% 4,4'-ДДС

Две эпоксидные смолы перемешивали друг с другом при комнатной температуре и нагревали до 120°С. При 70°С добавляли частицы ПЭИ и в течение 2 часов проводили нагревание до 120°С совместно с двумя эпоксидами для полного растворения частиц ПЭИ. Данную смесь охлаждали до 90°С и добавляли и перемешивали порошок ПАИ, характеризующийся тем же самым средним размером частиц, что и в примере 8. Данную смесь дополнительно охлаждали до 85°С и добавляли отвердители, проводя тщательное перемешивание для получения композиции эпоксидной смолы. Смола характеризовалась вязкостью и липкостью, которые были подобны характеристикам существующих высокотехнологичных смол, демонстрирующих повышенную ударную прочность, таких как смола HexPly® resin 8552. Смолу объединяли с однонаправленным углеродным волокном IM7G, характеризующимся поверхностной плотностью 197 г/м2, для получения слоя препрега, который характеризовался уровнем содержания смолы 30,8 масс.%. Препрег использовали для получения одного сравнительного 16-слойного неотвержденного композитного материала при использовании той же самой методики, что и описанная в примере 8. Композитный материал отверждали в автоклаве при 177°С в течение 120 минут до получения сравнительного, полностью отвержденного композитного материала, из которого вырезали образец для испытаний тем же самым образом, что и в примере 8. Образец подвергали испытаниям тем же самым образом, что и в примере 8, и при комнатной температуре он характеризовался величиной ССО в направлении 0° 33,1 кг/дюйм2 (503 кПа). По истечении 2 недель погружения в воду при 71°С величину ССО у образцов для испытаний при 104°С определили равной в направлении 0° 33,1 кг/дюйм2 (503 кПа).

Сравнительный пример 6

Получение сравнительной композиции эпоксидной смолы, имеющей следующий состав:

39,92 масс.% трехфункционального эпоксида (MY0510)

19,96 масс.% четырехфункционального эпоксида (MY0721)

10,68 масс.% полиэфиримида на основе простого эфира (ULTEM 1000P)

6,48 масс.% полиамидоимида (TORLON 4000TF)

18,22 масс.% 3,3'-ДДС

4,74 масс.% 4,4'-ДДС

Две эпоксидные смолы перемешивали друг с другом при комнатной температуре и нагревали до 120°С. При 70°С добавляли частицы ПЭИ и в течение 2 часов проводили нагревание до 120°С совместно с двумя эпоксидами для полного растворения частиц ПЭИ. Данную смесь охлаждали до 90°С и добавляли и перемешивали порошок ПАИ, характеризующийся тем же самым средним размером частиц, что и в примере 8. Данную смесь дополнительно охлаждали до 85°С и добавляли отвердители, проводя тщательное перемешивание для получения композиции эпоксидной смолы. Смола характеризовалась вязкостью и липкостью, которые были подобны характеристикам существующих высокотехнологичных смол, демонстрирующих повышенную ударную прочность, таких как смола HexPly® resin 8552. Смолу объединяли с однонаправленным углеродным волокном IM7G, характеризующимся поверхностной плотностью 197 г/м2, для получения слоя препрега, который характеризовался уровнем содержания смолы 30,8 масс.%. Препрег использовали для получения одного сравнительного 16-слойного неотвержденного композитного материала при использовании той же самой методики, что и описанная в примере 8. Композитный материал отверждали в автоклаве при 177°С в течение 120 минут до получения сравнительного, полностью отвержденного композитного материала, из которого вырезали образец для испытаний тем же самым образом, что и в примере 8. Образец подвергали испытаниям тем же самым образом, что и в примере 8, и при комнатной температуре он характеризовался величиной ССО в направлении 0° 44,2 кг/дюйм2 (672 кПа). По истечении 2 недель погружения в воду при 71°С величину ССО у образцов для испытаний при 104°С определили равной в направлении 0° 35,4 кг/дюйм2 (538 кПа).

Таким образом, после описания примеров вариантов реализации настоящего изобретения для специалистов в соответствующей области техники необходимо отметить то, что в описании изобретения представлены только лишь примеры, и то, что в объеме настоящего изобретения могут быть сделаны и различные другие альтернативы, адаптации и модификации. В соответствии с этим настоящее изобретение не ограничивается описанными ранее вариантами реализации, а ограничивается только следующей далее формулой изобретения.

Изобретение относится к композитным материалам на основе эпоксидной смолы. Композиция на основе эпоксидной смолы, включает:

а. от 50 до 70 масс.% компонента, представляющего собой эпоксидную смолу, содержащего одну или несколько эпоксидных смол;

b. от 15 до 35 масс.% смеси термопластичных материалов, содержащей полиэфиримид и полиамидоимид, где массовое соотношение между полиэфиримидом и полиамидоимидом находится в диапазоне от 5:1 до 1:5; и

с. от 5 до 25 масс.% компонента, представляющего собой отвердитель,

где композиция эпоксидной смолы имеет уровень выделения диоксида серы меньше, чем 100 ч./млн. Заявлен также способ получения композиции, деталь из неотвержденного композита, деталь из композита, где матрицу из эпоксидной смолы отверждают, способ получения препрега. Технический результат - композитные материалы могут быть использованы для изготовления первичных конструкций в воздушном судне и других конструкций, воспринимающих нагрузку, характеризуются хорошим временем самогашения. 5 н. и 16 з.п. ф-лы, 2 ил., 18 пр.

1. Композиция на основе эпоксидной смолы, включающая:

а. от 50 до 70 масс.% компонента, представляющего собой эпоксидную смолу, содержащего одну или несколько эпоксидных смол;

b. от 15 до 35 масс.% смеси термопластичных материалов, содержащей полиэфиримид и полиамидоимид, где массовое соотношение между полиэфиримидом и полиамидоимидом находится в диапазоне от 5:1 до 1:5; и

с. от 5 до 25 масс.% компонента, представляющего собой отвердитель,

где композиция эпоксидной смолы имеет уровень выделения диоксида серы меньше, чем 100 ч./млн.

2. Композиция по п.1, где компонент, являющийся эпоксидной смолой, содержит трехфункциональную эпоксидную смолу и четырехфункциональную эпоксидную смолу.

3. Композиция по п.1, где массовое соотношение между полиэфиримидом и полиамидоимидом находится в диапазоне от 5:1 до 1:3.

4. Композиция по п.1, где отвердитель выбирают из группы, состоящей из 3,3'-диаминодифенилсульфона, 4,4'-диаминодифенилсульфона и дициандиамида.

5. Композиция по п.1, которая дополнительно включает армирующее волокно.

6. Композиция по п.5, где композицию отверждают с получением отвержденного продукта.

7. Способ получения композиции на основе эпоксидной смолы, которая имеет уровень выделения диоксида серы меньше, чем 100 ч./млн., где способ включает стадию получения композиции на основе эпоксидной смолы, включающей:

а. от 50 до 70 масс.% компонента, представляющего собой эпоксидную смолу, содержащего одну или несколько эпоксидных смол;

b. от 15 до 35 масс.% смеси термопластичных материалов, содержащей полиэфиримид и полиамидоимид, где массовое соотношение между полиэфиримидом и полиамидоимидом находится в диапазоне от 5:1 до 1:5; и

с. от 5 до 25 масс.% компонента, являющегося отвердителем,

где композиция эпоксидной смолы имеет уровень выделения диоксида серы меньше, чем 100 ч./млн.

8. Способ получения композиции эпоксидной смолы по п.7, который включает дополнительную стадию объединения композиции эпоксидной смолы с волокнистым носителем для получения препрега.

9. Способ получения композиции эпоксидной смолы по п.8, который включает дополнительную стадию отверждения препрега.

10. Деталь из неотвержденного композита, включающая:

матрицу из смолы, содержащую:

от 50 до 70 масс.% компонента, представляющего собой эпоксидную смолу, содержащего одну или несколько эпоксидных смол;

от 20 до 35 масс.% смеси термопластичных материалов, содержащей полиэфиримид и полиамидоимид, где массовое соотношение между полиэфиримидом и полиамидоимидом находится в диапазоне от 3:1 до 1:3; и

от 5 до 25 масс.% компонента, являющегося отвердителем; и

армирующее волокно.

11. Деталь из неотвержденного композита по п.10, в которой массовое соотношение между полиэфиримидом и полиамидоимидом находится в диапазоне от 2:1 до 1:2.

12. Деталь из неотвержденного композита по п.10, в которой массовое соотношение между полиэфиримидом и полиамидоимидом находится в диапазоне от 2,5:1 до 2,9:1.

13. Деталь из неотвержденного композита по п.12, в которой количество компонента из термопластичного материала находится в диапазоне от 22 масс.% до 24 масс.% при расчете на массу матрицы из смолы.

14. Деталь из неотвержденного композита по п.10, в которой армирующее волокно включает однонаправленное волокно.

15. Деталь из композита, включающая деталь из неотвержденного композита по п.10, где матрицу из эпоксидной смолы отверждают.

16. Деталь из композита по п.15, где деталь из композита образует, по меньшей мере, часть первичной конструкции воздушного судна.

17. Деталь из композита по п.15, где деталь из композита характеризуется величиной сжатия со сквозным отверстием при комнатной температуре, равной, по меньшей мере, 45 кг/дюйм2 (684 килопаскалям).

18. Способ получения препрега, включающий стадии:

получения матрицы из смолы, содержащей:

а. от 50 до 70 масс.% компонента, представляющего собой эпоксидную смолу, содержащего одну или несколько эпоксидных смол;

b. от 20 до 35 масс.% смеси термопластичных материалов, содержащей полиэфиримид и полиамидоимид, где массовое соотношение между полиэфиримидом и полиамидоимидом находится в диапазоне от 3:1 до 1:3; и

с. от 5 до 25 масс.% компонента, являющегося отвердителем; и

объединения матрицы из смолы с армирующим волокном для получения препрега.

19. Способ по п.18, который включает дополнительную стадию отверждения матрицы из смолы с получением детали из отвержденного композита.

20. Способ по п.18, где деталь из отвержденного композита образует, по меньшей мере, часть первичной конструкции воздушного судна.

21. Способ по п.18, где упомянутая деталь из композита характеризуется величиной сжатия со сквозным отверстием при комнатной температуре, равной, по меньшей мере, 45 кг/дюйм2 (684 килопаскалям).

| US 5268223 A, 07.12.1993 | |||

| CA 2055642 A1, 20.05.1992 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ПРЕПРЕГА | 2006 |

|

RU2307136C1 |

Авторы

Даты

2013-09-27—Публикация

2009-09-30—Подача