Изобретение относится к области получения угля из древесины и ее отходов методом пиролиза.

Известно устройство, включающее топку, сообщающуюся с пиролизной камерой, содержащей цилиндрические реторты, при этом в пиролизной камере между сводом и подом установлены направляющие поток газа элементы, представляющие собой вертикальные колонны, имеющие вогнутые цилиндрические поверхности, обращенные к наружным цилиндрическим поверхностям реторт и расположенные эквидистантно по отношению к ним. (Патент №2237699 от 08.07.2003, опубликован 10.10.2004).

Недостатком данного изобретения является выполнение печи в виде одной пиролизной камеры, что ухудшает условия для протекания пиролиза и негативно сказывается на качестве конечного продукта.

Известно изобретение, относящееся к области получения древесного угля, включающее топку, сообщающуюся с пиролизной камерой, содержащей выемные реторты и снабженной направляющими поток газа элементами, сушильную камеру с направляющими поток газа элементами, представляющими собой вертикальные колонны, при этом сушильная камера размещена за пиролизной камерой и последовательно соединена с ней посредством стенки с воздуховодами. (Патент №66334 от 09.04.2007, опубликован 10.09.2007).

Недостатком данного изобретения является низкая производительность.

Наиболее близким по технической сущности и достигаемому результату является способ получения древесного угля, включающий стадии загрузки сырья в выемные реторты, сушки сырья при температуре 180-200°C до полного удаления воды, пиролиза при температуре нагрева 380-400°C с отделением древесного газа, смол, кислот и спирта, прокалки при температуре нагрева 480-550°С с разделением смеси газов и твердых фракций продукта, и охлаждения. После охлаждения реторту перемещают на кантователь, где содержимое реторты перемещают в приемный бункер. (Патент №2312123 от 10.10.2005, опубликован 20.04.2007).

Недостатком данного изобретения является то обстоятельство, что охлаждение получаемого угля происходит непосредственно в тех ретортах, где происходили процессы сушки, пиролиза и прокаливания, а это приводит к увеличению затрат на производство.

Задачей предлагаемого изобретения является повышение выхода и качества древесного угля при увеличении производительности и снижении затрат на его производство

Для решения поставленной задачи в способе получения древесного угля, включающем стадии загрузки сырья в выемные реторты, сушки сырья, пиролиза, прокаливания, охлаждения и стабилизации угля, сушку проводят при температуре от 160 до 200°C, пиролиз - при температуре от 300 до 400°C и прокаливание - при 500-550°C, при этом регулирование и поддержание заданных температур осуществляют с помощью температурного датчика, управляющего через частотный преобразователь работой вентилятора, регулирующего подачу воздуха из атмосферы в смеси с топочными газами к ретортам пиролизной камеры, уголь после окончания стадии прокаливания перегружают в герметичные металлические емкости для охлаждения, а стабилизацию угля осуществляют путем постепенной разгерметизации металлических емкостей. С этой целью в установке для получения древесного угля, содержащей устройство загрузки сырья, печь в виде пиролизной камеры с перемещаемыми ретортами и дымовой трубой, топку, сообщающуюся газоходом с пиролизной камерой, устройство перегрузки угля, грузоподъемное устройство, печь с противоположной от топки стороны оснащена дополнительной камерой, отделенной от пиролизной камеры рассеивающей перегородкой, грузоподъемное устройство выполнено в виде кран-балки, перемещаемой в двух взаимно перпендикулярных направлениях, устройство загрузки сырья, печь, топка и устройство перегрузки угля расположены вдоль продольной оси печи, совпадающей с линией передвижения балки грузоподъемного устройства, дымовая труба соединена с дополнительной камерой и расположена сбоку от продольной оси печи, топка оснащена двумя дверями, расположенными симметрично с двух сторон перпендикулярно относительно продольной оси печи, в газоход посредством вентилятора, сообщенного в атмосферой, установлен температурный датчик, управляющий через частотный преобразователь работой вентилятора, устройство перегрузки угля выполнено в виде рамы формы прямоугольного параллелепипеда, на верхнем основании которого жестко закреплен переходник с верхним и нижним замковыми устройствами, на нижнее основание посредством пружин опирается площадка с размещенной на ней сменной герметичной металлической емкостью, площадка соединена с основанием с возможностью ее перемещения в вертикальной плоскости рычажной педалью, причем верхнее замковое устройство обеспечивает герметичное соединение с нижней частью реторты, а нижнее замковое устройство - с герметичной металлической емкостью.

Снижение нижнего значения температурного диапазона сушильного агента и переход на мягкий режим в интервале от 160 до 200°C позволяет избежать разрыва волокон при сушке, образования трещин и разрушения угля при последующем прокаливании. Снижение нижнего значения температурного диапазона в процессе пиролиза до значений 300-400°C смещает материальный баланс в сторону увеличения выхода угля, в то время как повышение температуры пиролиза смещает этот баланс в сторону увеличения количества парогазовой смеси. Кроме того, повышение температуры в начале процесса пиролиза, вследствие чрезмерно интенсивного выделения летучих, способствует растрескиванию угля. Увеличение нижней границы температурного диапазона стадии прокаливания до 500°C способствует более полному выходу летучих, включая высококипящие смолы, поэтому получаемый уголь будет экологически более чистым. Увеличение верхней границы температурного диапазона свыше 550°C приведет к снижению выхода угля за счет его выгорания. Уменьшение температурного диапазона стадии прокаливания обеспечивает стабильность качества угля при высоком его выходе.

Регулирование и поддержание заданных температур, осуществляемое с помощью температурного датчика, управляющего через частотный преобразователь работой вентилятора позволяет выдерживать заданный температурный режим, исключая перекаливание угля и уменьшение его выхода за счет возможного повышения температуры и времени обработки при прокаливании. Перегрузка угля в герметичные металлические емкости для охлаждения позволяет значительно уменьшить количество выемных реторт и тем самым снизить затраты на производство угля в целом.

Предлагаемая конструкция перегрузки угля позволяет исключить возгорание угля при перегрузке его из выемных реторт в герметичные металлические емкости благодаря герметичности верхнего и нижнего замковых устройств. Стабилизация угля, осуществляемая после полного охлаждения угля путем постепенной разгерметизации герметичных металлических емкостей, позволяет исключить возможность самовоспламенения угля при расфасовке, хранении и транспортировке.

Расположение устройства загрузки сырья, печи, топки и устройства перегрузки угля вдоль оси печи, совпадающей с линией передвижения кран-балки, а также выполнение грузоподъемного устройства в виде кран-балки, перемещаемой в двух взаимно перпендикулярных направлениях, позволяют эффективно использовать всю площадь под кран-балкой и обеспечить выполнение всех операций по перемещению реторт, загрузки, перегрузки и выгрузке, а также целого ряда вспомогательных операций одним рабочим. Расположение дымовой трубы сбоку от продольной оси печи также способствует максимально эффективному использованию всей рабочей площади, охватываемой перемещением кран-балки. Наличие в топке двух дверей, расположенных симметрично с двух сторон перпендикулярно относительно продольной оси печи, а также оснащение печи с противоположной от топки стороны дополнительной камерой, отделенной от пиролизной камеры рассеивающей перегородкой, обеспечивают равномерную передачу тепла к содержимому реторт в каждом сечении по длине печи, способствует стабильности процесса и высокому качеству конечного продукта. Причем производительность установки при использовании данной конструкции топки, дополнительной камеры и кран-балки (или аналогичного грузоподъемного устройства, например, козлового крана) и предлагаемом расположении дымовой трубы может быть увеличена за счет увеличения количества рядов реторт при сохранении стабильности процесса и высокого качества продукта практически без изменения конструкции установки.

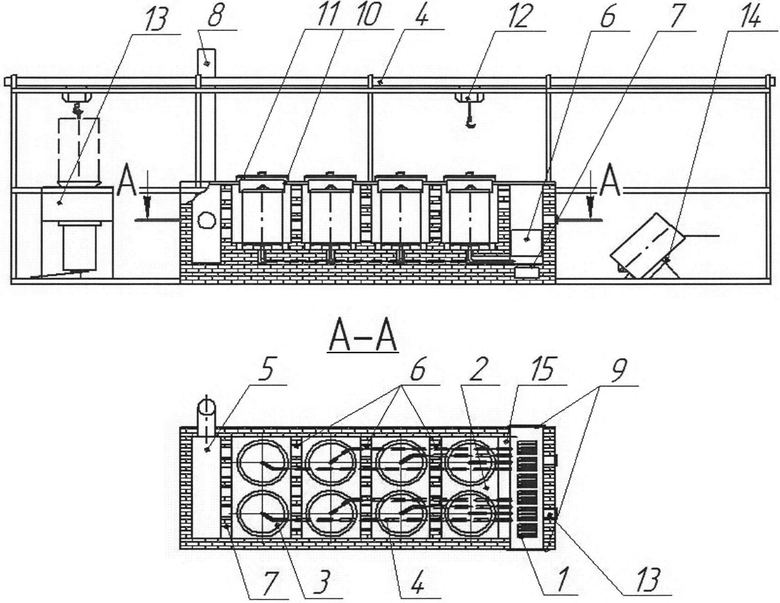

Сущность изобретения раскрывается с помощью чертежа. На фиг. 1 представлена схема установки для получения древесного угля. Установка для получения древесного угля включает в себя топку - 1, пиролизную камеру - 2, выемные реторты - 3, каналы - 4, дополнительную камеру - 5, рассеивающие перегородки - 6 и 7, дымовую трубу - 8, двери - 9, свод - 10, крышки свода - 11, кран-балка - 12, перегрузочное устройство - 13, загрузочное устройство - 14, газоходы - 15, герметичные металлические емкости - 19

Установка работает следующим образом.

На загрузочной площадке 14 подготовленное влажное древесное сырье загружают в реторты 3, которые при помощи подъемного устройства 12 помещают в сушильную часть пиролизной камеры 2. В топке 1 сжигают топливо, например дрова, и получают топочные газы, которые через газоходы 15 поступают в пиролизную камеру, и нагревают реторты. После сушки древесного сырья в мягком режиме реторты перемещаются в позиции 16 и 17. Так как продолжительность процесса сушки зависит от исходной влажности, но обычно не превышает двух часов, в то время как процесс пиролиза длится около 4-х часов, а для прокаливания достаточно полтора часа, предложенная схема реализации процесса позволяет организовать непрерывную работу установки с наименьшими затратами на ее обслуживание. Нагрев сухой древесины, находящейся в ретортах, до 300°C способствует интенсивному выходу летучих, то есть образованию парогазовой смеси (ПГС). Образующаяся ПГС, обеспечивая равномерный прогрев всего объема реторты, отводится по каналам 4 в топку. Высокая теплотворная способность пиролизной ПГС способствует увеличению температуры топочных газов. Установленные в газоходах 15 температурные датчики через частотный преобразователь включают вентилятор, обеспечивая необходимый стабильный температурный режим прокалки угля в позиции 18. Увеличение продолжительности прокаливания угля практически не влияет на содержание в угле смолистых соединений, но ведет к заметному уменьшению выхода угля. После окончания процесса прокаливания угля при открытой крышке 11 посредством кран-балки реторта перемещается к устройству перегрузки 13 с установленной в нижней его части герметичной металлической емкостью 19. При открывании днища реторты уголь пересыпается в емкость 19. После заполнения емкости углем посредством рычажной педали емкость с углем опускается, в образовавшуюся щель между верхней частью емкости и нижним замковым устройством помещается крышка емкости, емкость герметизируется и перемещается на площадку охлаждения. После охлаждения для стабилизации угля емкости постепенно разгерметизируются (обеспечивается постепенное сообщение внутреннего пространства герметичных емкостей с атмосферным воздухом).

Освобожденные от угля реторты перемещаются в устройство 14, где после охлаждения до 70°C (продолжительность охлаждения в зависимости от температуры наружного воздуха составляет 10-25 минут) вновь осуществляется их загрузка подготовленным древесным сырьем.

Все это позволяет повысить выход и качество древесного угля при увеличении производительности и снижении затрат на его производство

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения древесного угля | 2018 |

|

RU2676042C1 |

| МОДУЛЬНАЯ ПИРОЛИЗНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2022 |

|

RU2784767C1 |

| Устройство для получения древесного угля | 2016 |

|

RU2628602C1 |

| МОБИЛЬНЫЙ УГЛЕВЫЖИГАТЕЛЬНЫЙ КОМПЛЕКС (УВК-М) | 2014 |

|

RU2567959C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2010 |

|

RU2439122C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 1999 |

|

RU2150483C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2010 |

|

RU2429273C1 |

| УСТРОЙСТВО ДЛЯ ПИРОЛИЗА БЫТОВЫХ ОТХОДОВ | 1998 |

|

RU2164239C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2010 |

|

RU2435826C1 |

| УГЛЕВЫЖИГАТЕЛЬНЫЙ АГРЕГАТ | 2017 |

|

RU2715581C2 |

Изобретение относится к области получения угля из древесины и ее отходов методом пиролиза. Способ включает стадии загрузки сырья в выемные реторты, сушки сырья, пиролиза, прокаливания, охлаждения и стабилизации угля, при этом сушку проводят при температуре от 160 до 200°С, пиролиз - при температуре от 300 до 400°С и прокаливание - при 500-550°С, регулирование и поддержание заданных температур осуществляют с помощью температурного датчика, управляющего через частотный преобразователь работой вентилятора, регулирующего подачу воздуха из атмосферы в смеси с топочными газами к ретортам пиролизной камеры, уголь после окончания стадии прокаливания перегружают в герметичные металлические емкости для охлаждения, а стабилизацию угля осуществляют путем постепенной разгерметизации металлических емкостей. Изобретение позволяет повысить выход и качество древесного угля при увеличении производительности и снижении затрат на его производство. 2 н.п. ф-лы, 1 ил.

1. Способ получения древесного угля, включающий стадии загрузки сырья в выемные реторты, сушки сырья, пиролиза, прокаливания, охлаждения и стабилизации угля, отличающийся тем, что сушку проводят при температуре от 160 до 200°С, пиролиз - при температуре от 300 до 400°С и прокаливание - при 500-550°С, при этом регулирование и поддержание заданных температур осуществляют с помощью температурного датчика, управляющего через частотный преобразователь работой вентилятора, регулирующего подачу воздуха из атмосферы в смеси с топочными газами к ретортам пиролизной камеры, уголь после окончания стадии прокаливания перегружают в герметичные металлические емкости для охлаждения, а стабилизацию угля осуществляют путем постепенной разгерметизации металлических емкостей.

2. Установка для получения древесного угля, содержащая устройство загрузки сырья, печь в виде пиролизной камеры с перемещаемыми ретортами и дымовой трубой, топку, сообщающуюся газоходом с пиролизной камерой, устройство перегрузки угля, грузоподъемное устройство, отличающаяся тем, что печь с противоположной от топки стороны оснащена дополнительной камерой, отделенной от пиролизной камеры рассеивающей перегородкой, грузоподъемное устройство выполнено в виде кран-балки, перемещаемой в двух взаимно перпендикулярных направлениях, устройство загрузки сырья, печь, топка и устройство перегрузки угля расположены вдоль продольной оси печи, совпадающей с линией передвижения балки грузоподъемного устройства, дымовая труба соединена с дополнительной камерой и расположена сбоку от продольной оси печи, топка оснащена двумя дверями, расположенными симметрично с двух сторон перпендикулярно относительно продольной оси печи, в газоход посредством вентилятора, сообщенного в атмосферой, установлен температурный датчик, управляющий через частотный преобразователь работой вентилятора, устройство перегрузки угля выполнено в виде рамы формы прямоугольного параллелепипеда, на верхнем основании которого жестко закреплен переходник с верхним и нижним замковыми устройствами, на нижнее основание посредством пружин опирается площадка с размещенной на ней сменной герметичной металлической емкостью, площадка соединена с основанием с возможностью ее перемещения в вертикальной плоскости рычажной педалью, причем верхнее замковое устройство обеспечивает герметичное соединение с нижней частью реторты, а нижнее замковое устройство - с герметичной металлической емкостью.

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2005 |

|

RU2312123C2 |

| Решетчатый деревянный свод | 1943 |

|

SU66334A1 |

| US 6447559 B1, 10.09.2002 | |||

| МЕХАНИЗМ ДЛЯ РАСЦЕПЛЕНИЯ РИГЕЛЬНОЙ СИСТЕМЫ АВТОСЦЕПКИ ДЛЯ РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2015 |

|

RU2606420C1 |

Авторы

Даты

2014-02-27—Публикация

2012-02-09—Подача