Изобретение относится к нефтяной промышленности и может быть использовано для удаления асфальтосмолопарафиновых отложений с внутренней поверхности насосно-компрессорных труб.

Наиболее близким к предлагаемому является депарафинизатор скребковый автоматический, включающий лебедку и лубрикатор со скребком, при этом лебедка содержит электродвигатель-редуктор, снабженный отверстиями для заливки масла в редуктор и слива; закрепленный на выходном валу электродвигателя-редуктора барабан для намотки скребковой проволоки, свободный конец которой привязан к скребку в лубрикаторе; вертикальную стойку, жестко соединенную узлом крепления с трубой лубрикатора на расстоянии от нее, причем продольные оси стойки и трубы лубрикатора параллельны, при этом на верхнем конце вертикальной стойки под отрицательным углом к горизонту от 10 до 20° жестко закреплен электродвигатель-редуктор; кроме того, лебедка содержит устройство контроля натяжения проволоки, жестко и неразъемно закрепленное на вертикальной стойке (РФ, полезная модель №75422, Е21В 19/02, 10.08.2008).

Недостатки известного устройства состоят в следующем. Прежде всего, в нем отсутствуют средства регулирования положения барабана относительно центра скважины при намотке скребковой проволоки. В результате неравномерная намотка скребковой проволоки на вал барабана лебедки способствует образованию петель при спуске скребка в скважину, образованию зацепов и заклиниванию проволоки в барабане лебедки. Все это приводит к неконтролируемому разматыванию проволоки с барабана и подбросу скребка или обрыву проволоки и, как следствие, к созданию аварийной ситуации. В результате снижается надежность работы известного устройства. Кроме того, необходимость распутывания проволоки и восстановления работоспособности известного устройства усложняет его использование.

В известном депарафинизаторе устройство контроля натяжения проволоки закреплено на вертикальной стойке лебедки неразъемно. В результате в случае выхода из строя устройства контроля натяжения проволоки восстановление его работоспособности возможно только непосредственно на месте эксплуатации, что трудоемко, усложняет использование известного устройства и снижает качество выполненных работ, а следовательно, в целом, снижает надежность работы известного устройства.

Кроме того, как видно из фигуры, поясняющей работу устройства, узел крепления вертикальной стойки закреплен непосредственно на трубе лубрикатора, что не исключает попадание между их сочленяемыми поверхностями содержимого лубрикатора при подъеме скребка, которое имеет маслянистый характер. В результате во время работы лебедки возможно сползание узла крепления вертикальной стойки по трубе лубрикатора, что нарушает отлаженную работу устройства и снижает надежность его работы. При этом необходимость слежения за положением узла крепления вертикальной стойки и восстановления его первоначального положения усложняет использование известного устройства.

При использовании электродвигателей, совмещенных с редукторами, важно не допустить попадание масла из редуктора в электродвигатель через вал двигателя. В известном устройстве частично эта задача решена размещением электродвигателя-редуктора на верхнем конце вертикальной стойки под отрицательным углом к горизонту от 10 до 20°. Однако отсутствие средств контроля уровня масла в редукторе сохраняет вероятность попадания масла в электродвигатель через вал двигателя, что снижает надежность работы и усложняет использование известного устройства. Кроме того, расположение сливного отверстия в редукторе электродвигателя-редуктора не дает возможности полного слива масла, а следовательно, и полной его замены и промывки редуктора.

Таким образом, из вышеизложенного следует, что выявленный в результате патентного поиска депарафинизатор скребковый автоматический при осуществлении не обеспечивает достижение технического результата, заключающегося в повышении надежности работы путем снижении вероятности аварийных ситуаций, а также в упрощении использования.

Предлагаемый депарафинизатор скребковый автоматический решает задачу создания соответствующего устройства, осуществление которого позволяет достичь технического результата, заключающегося в повышении надежности работы путем снижении вероятности аварийных ситуаций, а также в упрощении использования.

Сущность заявленного депарафинизатора скребкового автоматического заключается в том, что в депарафинизаторе скребковом автоматическом, содержащем электродвигатель-редуктор, снабженный отверстиями для заливки масла в редуктор и слива; барабан для намотки скребковой проволоки, закрепленный на выходном валу электродвигателя-редуктора, лубрикатор со скребком, причем свободный конец проволоки, намотанной на барабан, привязан к скребку в лубрикаторе; вертикальную стойку, жестко соединенную узлом крепления с трубой лубрикатора на расстоянии от нее, причем продольные оси стойки и трубы лубрикатора параллельны, при этом на верхнем конце вертикальной стойки под отрицательным углом к горизонту от 10 до 20° жестко закреплен электродвигатель-редуктор; устройство контроля натяжения скребковой проволоки, закрепленное на вертикальной стойке, новым является то, что вертикальная стойка размещена в узле крепления разъемно, с возможностью поворота в узле вокруг своей продольной осевой линии и последующей жесткой фиксацией в узле в требуемом положении, кроме того, дополнительно введено устройство прецизионной регулировки положения вала барабана относительно центра скважины, снабженное средствами плавного прецизионного изменения величины угла поворота вертикальной стойки вокруг своей продольной оси в узле крепления и фиксации достигнутого положения, при этом устройство контроля натяжения проволоки выполнено съемным, кроме того, в редукторе отверстие для заливки масла размещено таким образом, что оно одновременно является отметкой максимально допустимого уровня масла в редукторе, а сливное отверстие размещено с возможностью полного слива масла. При этом устройство прецизионной регулировки положения вала барабана относительно центра скважины содержит пластину, закрепленную верхним концом на вертикальной стойке шарнирно и в опущенном положении перпендикулярно образующей боковой поверхности стойки, при этом пластина в опущенном положении взаимодействует боковыми плоскостями с соответствующими регулировочными винтами, вкрученными в ушки, которые приварены по обе стороны пластины к конструкции узла крепления вертикальной стойки к трубе лубрикатора, причем продольные оси регулировочных винтов перпендикулярны соответствующим боковым плоскостям пластины. Кроме того, устройство контроля натяжения скребковой проволоки содержит две пластины, жестко и параллельно друг другу соединенные между собой распоркой, приваренной к ним, и крепятся на вертикальной стойке по обе ее стороны резьбовым соединением посредством винтов, проходящих сквозь вертикальную стойку, причем после закрепления пластин на вертикальной стойке распорка плотно прижата к ее боковой поверхности, при этом между пластинами с возможностью вращения закреплен рычаг, свободный конец которого взаимодействует со скребковой проволокой, а на внутренней поверхности одной из пластин закреплены упоры и датчики верхнего и нижнего положения рычага, представляющие собой герконы, причем рычаг в положении «норма» находится между датчиками, а в крайних положениях лежит на соответствующем упоре, кроме того, рычаг содержит магнит, закрепленный с возможностью взаимодействия с датчиками при нахождении рычага в крайних положениях. Причем между внутренней поверхностью узла крепления вертикальной стойки к трубе лубрикатора и поверхностью трубы лубрикатора размещена прокладка из резины технической маслостойкой. При этом в редукторе отверстия для заливки и слива масла выполнены в корпусе редуктора в стенке выхода вала червячной передачи, причем отверстие для заливки масла размещено соосно с горизонтальной осью выходного вала электродвигателя-редуктора, а отверстие для слива масла размещено в нижнем углу корпуса редуктора ниже выхода вала червячной передачи.

Технический результат достигается следующим образом. Признаки изобретения: «…содержащий электродвигатель-редуктор, снабженный отверстиями для заливки масла в редуктор и слива; барабан для намотки скребковой проволоки, закрепленный на выходном валу электродвигателя-редуктора, лубрикатор со скребком, причем свободный конец проволоки, намотанной на барабан, привязан к скребку в лубрикаторе; вертикальную стойку, жестко соединенную узлом крепления с трубой лубрикатора на расстоянии от нее, причем продольные оси стойки и трубы лубрикатора параллельны, при этом на верхнем конце вертикальной стойки под отрицательным углом к горизонту от 10 до 20° жестко закреплен электродвигатель-редуктор; устройство контроля натяжения скребковой проволоки, закрепленное на вертикальной стойке,…» являются неотъемлемой частью изобретения и обеспечивают его работоспособность, а следовательно, обеспечивают достижение заявленного технического результата.

В заявленном депарафинизаторе вертикальная стойка жестко соединена узлом крепления с трубой лубрикатора на расстоянии от нее, причем продольные оси стойки и трубы лубрикатора параллельны. В узле крепления вертикальная стойка размещена разъемно, с возможностью поворота в узле вокруг своей продольной осевой линии и последующей жесткой фиксацией в узле в требуемом положении. В результате, поскольку электродвигатель-редуктор жестко закреплен на верхнем конце вертикальной стойки, а барабан для намотки скребковой проволоки закреплен на его выходном валу, то при повороте вертикальной стойки вокруг своей продольной оси обеспечивается возможность одновременного поворота барабана.

При этом, поскольку вертикальная стойка соединена с трубой лубрикатора узлом крепления жестко, то труба лубрикатора не изменяет своего пространственного положения. В результате при повороте вертикальной стойки вокруг своей продольной оси вал барабана для намотки скребковой проволоки изменяет свое положение относительно центра трубы лубрикатора, а следовательно, относительно центра скважины, или иначе: вертикальная ось симметрии барабана изменяет свое положение по отношению к продольной осевой линии лубрикатора, которая совпадает с центром скважины. Это позволяет поворотом вертикальной стойки вокруг ее продольной оси, контролируя визуально, выполнить установку вала барабана относительно центра скважины «грубо».

Возможность установки вала барабана для намотки скребковой проволоки по центру скважины обеспечивает оптимальные условия для работы скребка и скребковой проволоки, что повышает надежность работы устройства в целом, а также упрощает его использование.

Введение в заявленный депарафинизатор устройства прецизионной регулировки положения вала барабана относительно центра скважины позволяет управлять укладкой скребковой проволоки на вал барабана при ее наматывании, добиваясь оптимального положения вала барабана относительно центра скважины. При этом устройство регулировки положения вала барабана снабжено средством плавного прецизионного изменения величины угла поворота вертикальной стойки вокруг своей оси в узле крепления, что позволяет поворотом стойки, а следовательно, поворотом барабана корректировать при наматывании проволоки даже незначительные отклонения в укладке проволоки на вал барабана. Наличие средств фиксации достигнутого положения вала барабана обеспечивает возможность фиксации достигнутого положения вала барабана, соответствующего оптимальной намотке скребковой проволоки на вал барабана.

В заявленном депарафинизаторе управление укладкой скребковой проволоки на вал барабана при ее наматывании возможно благодаря тому, что устройство регулировки положения вала барабана относительно центра скважины содержит пластину, закрепленную верхним концом на вертикальной стойке шарнирно и в опущенном положении перпендикулярно образующей боковой поверхности стойки. При этом пластина в опущенном положении взаимодействует боковыми плоскостями с соответствующими регулировочными винтами, вкрученными в ушки, которые приварены по обе стороны пластины к конструкции узла крепления вертикальной стойки к трубе лубрикатора. В результате пластина выполняет функцию рычага, приводящего стойку в движение под воздействием механической силы при вкручивании или выкручивании соответствующих винтов, что обеспечивает возможность поворота и возможность управления поворотом вертикальной стойки. Поскольку продольные оси регулировочных винтов перпендикулярны соответствующим боковым плоскостям пластины, то обеспечивается оптимальное воздействие прикладываемой силы для поворота стойки. При этом, так как поворот осуществляют, вкручивая или выкручивая регулировочные винты, то минимальный угол поворота пластины определяет шаг резьбы регулировочных винтов. В результате обеспечивается возможность плавного прецизионного изменения величины угла поворота вертикальной стойки вокруг своей продольной оси, а следовательно и возможность прецизионной установки вала барабана относительно центра скважины.

Использование регулировочных винтов для изменения угла поворота вертикальной стойки позволяет одновременно использовать их и для фиксации достигнутого вертикальной стойки, а следовательно, и для фиксации положения вала барабана относительно центра скважины. Поскольку регулировочные винты вкручены в ушки, которые приварены по обе стороны пластины к конструкции узла крепления вертикальной стойки к трубе лубрикатора, то это обеспечивает жесткость крепления регулировочных винтов, симметричность расположения относительно продольной оси стойки. В результате оба винта находятся в одинаковых условиях в момент воздействия на пластину. При этом, поскольку продольные оси регулировочных винтов перпендикулярны соответствующим боковым плоскостям пластины, то это исключает соскальзывание винтов с поверхности пластины и обеспечивает одинаковые условия для воздействия механической силой на поворот пластины вкручиванием или выкручиванием винтов.

При этом благодаря тому, что пластина верхним концом закреплена на вертикальной стойке шарнирно, сохраняется возможность поворота вертикальной стойки вокруг своей оси при откинутой вверх пластине, что позволяет выполнить установку «грубо» барана относительно центра скважины или для проведения профилактических работ на скважине не разбирать конструкцию, а отвернуть в сторону от скважины всю конструкцию, закрепленную на стойке, что упрощает использование устройства.

Возможность плавной прецизионной регулировки положения вала барабана относительно центра скважины и последующей его фиксации позволяет плавно изменять положение вала и фиксировать даже незначительные изменения положения вала, что, в свою очередь, позволяет корректировать даже небольшие отклонения от нормы в намотке скребковой поволоки.

Кроме того, возможность использование регулировочных винтов для изменения угла поворота вертикальной стойки с последующей фиксацией положения, достигнутого вертикальной стойкой, обеспечивает дополнительную фиксацию вертикальной стойки во время работы депарафинизатора, препятствуя ее развороту в узле крепления из-за вибраций устройства. Это также повышает надежность работы заявленного депарафинизатора и упрощает его использование.

Известно, что неравномерная намотка скребковой проволоки на вал барабана лебедки способствует образованию петель, зацепов и заклиниванию проволоки в барабане лебедки, приводит к неконтролируемому разматыванию проволоки с барабана и подбросу скребка или обрыву проволоки и, как следствие, к созданию аварийной ситуации. В заявленном депарафинизаторе возможность получения равномерного отклонение вправо и влево скребковой проволоки от центра вала при наматывании на барабан (равномерной намотки) обеспечивает упорядоченную намотку скребковой проволоки на вал барабана. В результате при отматывании проволоки с барабана обеспечивается равномерная подача проволоки в лубрикатор и далее - в трубу НКТ при спуске скребка и при этом практически исключается возможность запутывания и заклинивания проволоки, приводящая к возникновению аварийной ситуации, что повышает надежность работы заявленного устройства. Одновременно увеличивается срок службы проволоки, снижается вероятность ее обрыва, упрощается использование заявленного устройства для депарафинизации, снижается вероятность аварийных ситуаций, а следовательно, повышается надежность устройства.

Таким образом, из вышеизложенного следует, что возможность прецизионной регулировки положения вала барабана для скребковой проволоки относительно центра скважины повышает надежность работы устройства в целом и упрощает использование устройства.

Контроль натяжения скребковой проволоки является основным для обеспечения стабильной работы всех механизмов депарафинизатора. В заявленном депарафинизаторе устройство контроля натяжения проволоки выполнено съемным. Это обеспечивает возможность замены, непосредственно на скважине, вышедшего из строя устройства контроля натяжения проволоки на новое, исключает необходимость его ремонта на месте эксплуатации, что трудоемко. В результате упрощается использование заявленного устройства в целом. Кроме того, возможность замены устройства контроля натяжения проволоки на новое, заводского изготовления, снижает вероятность аварийных ситуаций и повышает надежность работы устройства, так как снижает вероятность повторной поломки, обусловленной трудоемким ремонтом на месте эксплуатации.

В заявленном депарафинизаторе возможность выполнения устройства контроля натяжения проволоки съемным обеспечивается благодаря тому, что в основе его конструкции две пластины, жестко и параллельно друг другу соединенные между собой распоркой, приваренной к ним, которые крепятся на вертикальной стойке по обе ее стороны резьбовым соединением посредством винтов, проходящих сквозь вертикальную стойку. Жесткость конструкции обеспечивается благодаря тому, что снаружи вертикальной стойки пластины соединены распоркой таким образом, что после закрепления их на вертикальной стойке распорка плотно прижата к боковой поверхности вертикальной стойки.

Благодаря тому что между пластинами с возможностью вращения закреплен рычаг, свободный конец которого взаимодействует со скребковой проволокой, обеспечивается возможность контроля натяжения скребковой проволоки посредством наличия или отсутствия плотного контакта рычага с проволокой, что, в свою очередь, позволяет использовать рычаг в качестве чувствительного элемента, изменяющего свое положение в соответствии с натяжением проволоки. Наличие упоров позволяет фиксировать крайние положения рычага. На внутренней поверхности одной из пластин закреплены упоры и датчики верхнего и нижнего положения рычага, которые представляют собой герконы. При этом рычаг в положении «норма» опирается на скребковую проволоку и находится между датчиками, а в крайних положениях, соответствующих отклонению натяжению скребковой проволоки от «нормы», лежит на соответствующем упоре. Кроме того, благодаря тому что рычаг содержит магнит, закрепленный с возможностью взаимодействия с датчиками при нахождении рычага в крайних положениях, обеспечивается возможность замыкания контактов герконов датчиков в крайних положениях рычага и передачи электрического сигнала в блок управления депарафинизатором скребковым автоматическим (не показан). Использование в качестве датчиков положения рычага герконов - герметичных контактов снижает зависимость работы устройства контроля от погодных условий, что повышает надежность работы устройства контроля, а следовательно, и устройства в целом.

Простота конструкции устройства контроля натяжения проволоки и возможность его оперативной замены на месте эксплуатации повышают надежность работы заявленного устройства и упрощают его использование.

Как уже отмечалось, при использовании электродвигателей, совмещенных с редукторами, важно не допустить заброса масла из редуктора в электродвигатель через вал двигателя. В заявленном устройстве эта задача решена размещением электродвигателя-редуктора на верхнем конце вертикальной стойки под отрицательным углом к горизонту от 10 до 20°, а также возможностью контроля максимального уровня масла в редукторе, а именно: в редукторе отверстие для заливки масла размещено таким образом, что оно одновременно является отметкой максимально допустимого уровня масла в редукторе. В заявленном депарафинизаторе это возможно благодаря тому, что в редукторе отверстие для заливки масла выполнено в корпусе редуктора в стенке выхода вала червячной передачи. Причем отверстие для заливки масла размещено соосно с горизонтальной осевой линией выходного вала электродвигателя-редуктора, которая по отношению к продольной осевой линии вала электродвигателя приподнята на угол от 10 до 20°, поскольку электродвигатель-редуктор жестко закреплен на верхнем конце вертикальной стойки под отрицательным углом к горизонту от 10 до 20°. В этом случае горизонтальный уровень масла в редукторе по отношению к продольной осевой линии вала электродвигателя со стороны сочленения электродвигателя с редуктором будет ниже также на угол от 10 до 20°. Таким образом, при заливке масла в редуктор через отверстие для заливки масла, размещенное заявленным образом, автоматически уровень масла в редукторе со стороны сочленения электродвигателя с редуктором всегда будет ниже продольной оси вала электродвигателя, что полностью исключает заброс масла в электродвигатель через его вал.

В результате возможности контроля максимального уровня масла в редукторе в заявленном устройстве полностью исключен заброс масла из редуктора в электродвигатель через вал двигателя, что снижает вероятность аварийных ситуаций и повышает надежность работы устройства в целом, а также упрощает использование устройства.

Выполнение отверстия для слива масла в корпусе редуктора в стенке выхода вала червячной передачи в нижнем углу корпуса редуктора ниже выхода вала червячной передачи обеспечивает возможность полного слива отработанного масла из редуктора и возможность промывки редуктора. В результате повышается надежность работы устройства в целом и упрощается использование устройства.

В заявленном устройстве между внутренней поверхностью узла крепления вертикальной стойки к трубе лубрикатора и поверхностью трубы лубрикатора размещена прокладка из резины технической маслостойкой. В результате исключается попадание между их сочленяемыми поверхностями содержимого лубрикатора при подъеме скребка, которое имеет маслянистый характер, а следовательно, во время работы лебедки исключается сползание узла крепления по трубе лубрикатора, что сохраняет отлаженную работу устройства и повышает его работы, снижает вероятность аварийной ситуации и повышает надежность работы устройства в целом. Отсутствие необходимости слежения за положением узла крепления вертикальной стойки на трубе лубрикатора и восстановления его первоначального положения упрощает использование известного устройства.

Таким образом, из вышеизложенного следует, что заявленный депарафинизатор скребковый автоматический при осуществлении обеспечивает достижение технического результата, заключающегося в повышении надежности работы путем снижении вероятности аварийных ситуаций, а также в упрощении использования.

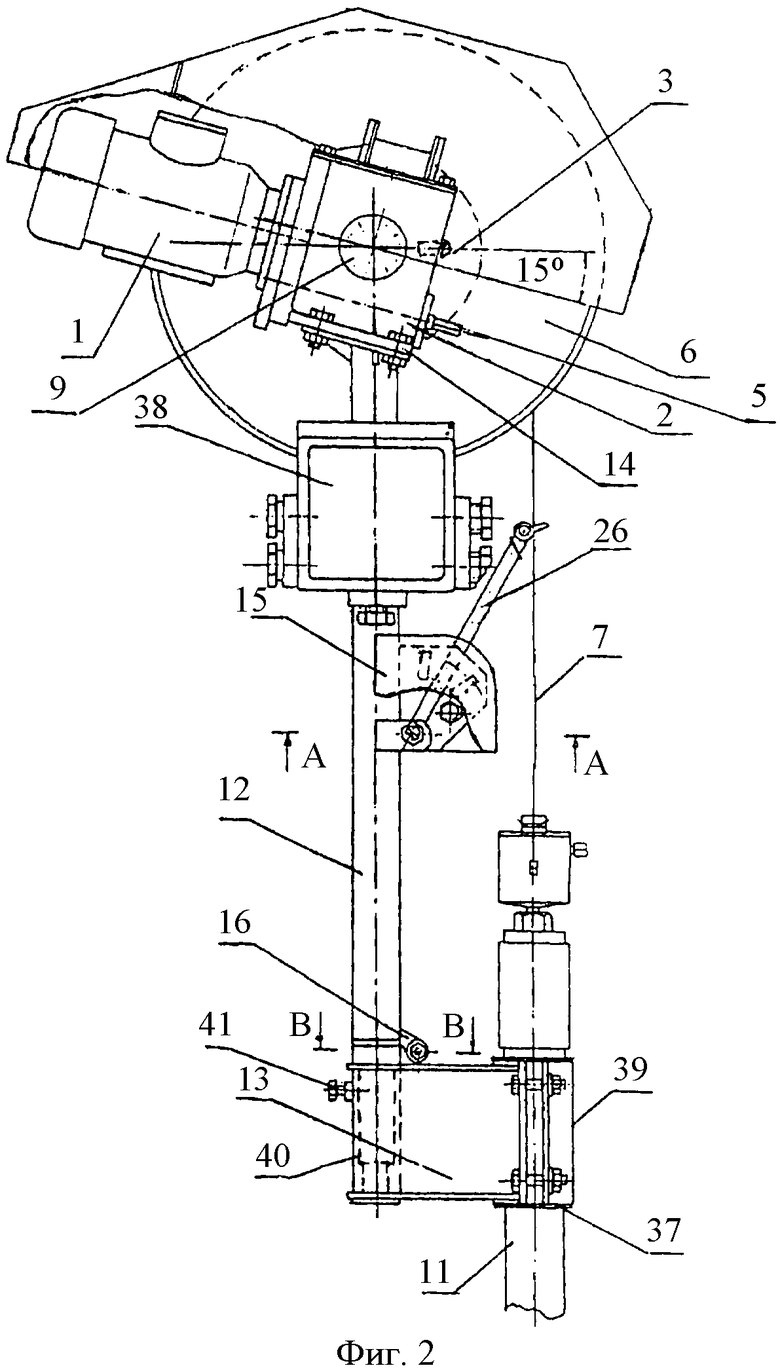

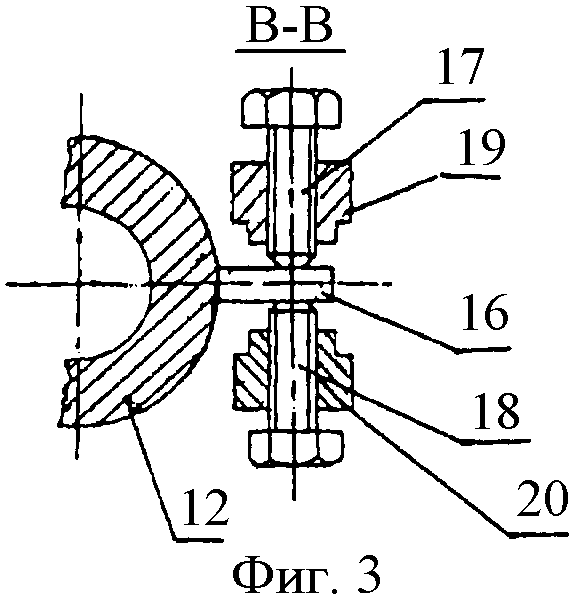

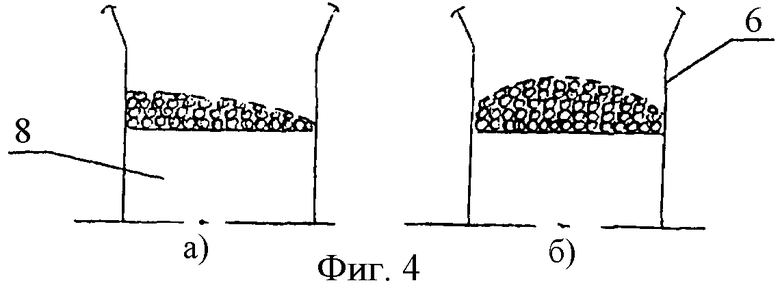

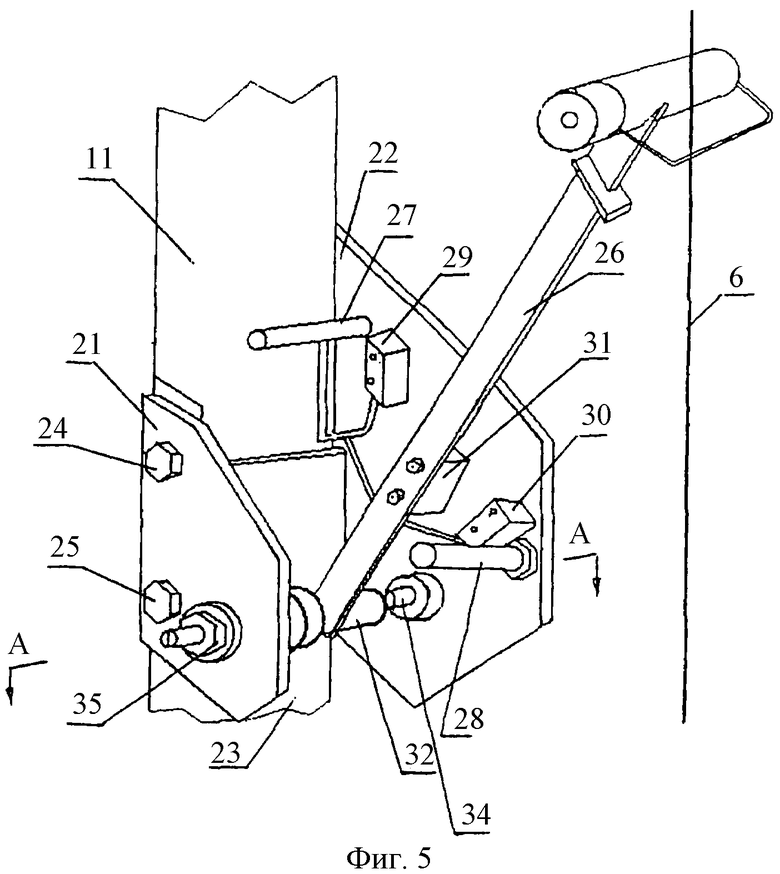

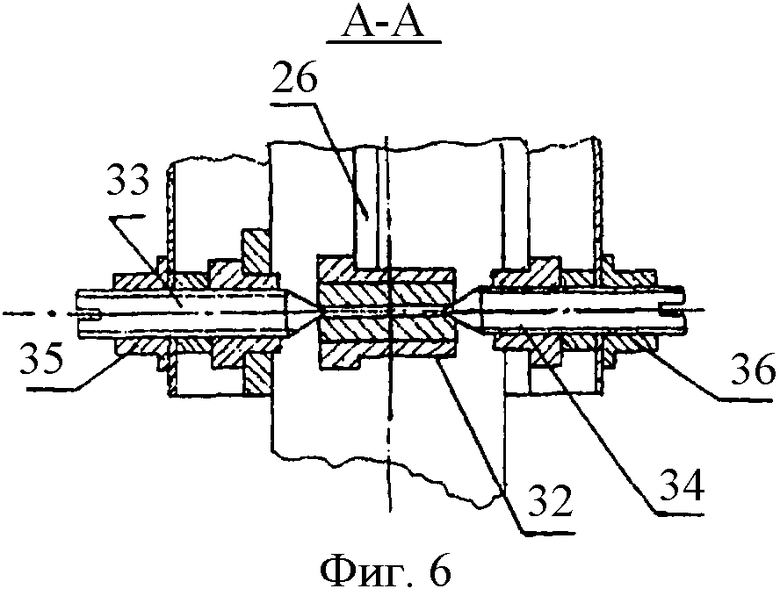

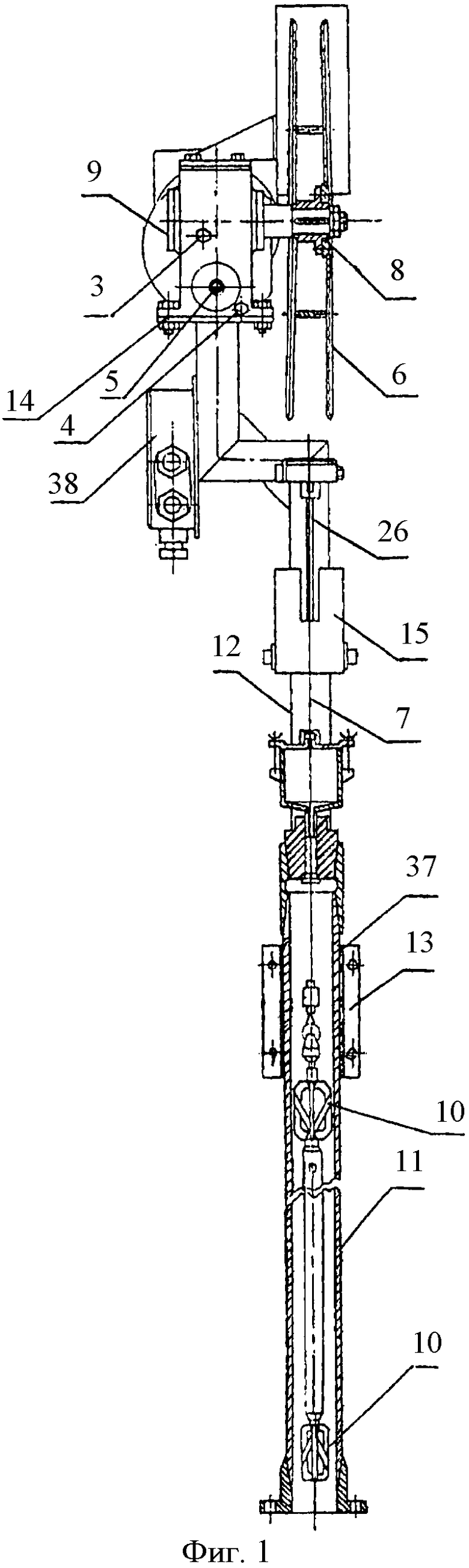

На фиг.1 изображен заявленный депарафинизатор скребковый автоматический, вид спереди; на фиг.2 - то же, вид сбоку; на фиг.3 - устройство регулировки положения вала барабана относительно центра скважины (вид В-В на фиг.2); на фиг.4 - вид намотки на барабан скребковой проволоки: фиг.4а - неправильная намотка, фиг.4б - правильная намотка; на фиг.5 - устройство контроля натяжения скребковой проволоки; на фиг.6 - закрепление рычага в устройстве контроля натяжения скребковой проволоки (вид А-А на фиг.2 и на фиг.5).

Заявленный депарафинизатор скребковый автоматический содержит электродвигатель-редуктор 1, 2 соответственно, снабженный отверстиями 3, 4 для заливки масла в редуктор 2 и слива масла из редуктора 2. В редукторе 2 отверстие 3 для заливки масла размещено таким образом, что оно одновременно является отметкой максимально допустимого уровня масла в редукторе 2, кроме того, отверстия для заливки 3 и слива 4 масла выполнены в корпусе редуктора 2 в стенке выхода вала 5 червячной передачи, причем отверстие для слива 4 масла размещено в нижнем углу корпуса редуктора ниже выхода вала 5 червячной передачи; барабан 6 для намотки скребковой проволоки 7, вал 8 которого закреплен на выходном валу 9 электродвигателя-редуктора 1 2; скребок 10 и лубрикатор 11. Свободный конец проволоки 7 привязан к скребку 10 в лубрикаторе 11; вертикальную стойку 12, жестко соединенную узлом 13 крепления с трубой лубрикатора 11 на расстоянии от нее, причем продольные оси стойки 12 и трубы лубрикатора 11 параллельны. На верхнем конце вертикальной стойки 12 на площадке 14 под отрицательным углом к горизонту от 10 до 20° жестко закреплен электродвигатель-редуктор 1, 2. На вертикальной стойке 12 закреплено устройство 15 контроля натяжения скребковой проволоки, выполненное съемным. Вертикальная стойка 12 закреплена в узле 13 крепления разъемно, с возможностью поворота в узле вокруг своей продольной осевой линии и последующей жесткой фиксацией в узле 13 в требуемом положении. Кроме того, дополнительно введено устройство прецизионной регулировки положения вала 8 барабана 6 относительно центра скважины, снабженное средствами (фиг.3) плавного прецизионного изменения величины угла поворота вертикальной стойки 12 вокруг своей продольной осевой линии в узле 13 крепления и средствами фиксации достигнутого положения.

Устройство прецизионной регулировки положения вала 8 барабана 6 относительно центра скважины содержит пластину 16, закрепленную верхним концом на вертикальной стойке 12 шарнирно и в опущенном положении перпендикулярно образующей боковой поверхности стойки 12. Пластина 16 в опущенном положении взаимодействует боковыми плоскостями с соответствующими регулировочными винтами 17, 18, вкрученными в ушки 19, 20 соответственно, которые приварены по обе стороны пластины 16 к конструкции узла 13 крепления вертикальной стойки 12 к трубе лубрикатора 11. Продольные оси регулировочных винтов 17,18 перпендикулярны соответствующим боковым плоскостям пластины 16.

Устройство 14 контроля натяжения скребковой проволоки 6 содержит две пластины 21, 22, жестко и параллельно друг другу соединенные между собой распоркой 23, приваренной к ним. Пластины 21, 22 крепятся на вертикальной стойке 12 по обе ее стороны резьбовым соединением посредством винтов 24, 25, проходящих сквозь вертикальную стойку 12. После закрепления пластин 21, 22 на вертикальной стойке 12 распорка 23 плотно прижата к ее боковой поверхности. Между пластинами 21, 22 с возможностью вращения закреплен рычаг 26, свободный конец которого взаимодействует со скребковой проволокой 7. На внутренней поверхности одной из пластин закреплены упоры 27, 28 и датчики верхнего 29 и нижнего 30 положения рычага 26, представляющие собой герконы. Рычаг 26 в положении «норма» находится между датчиками 29, 30, а в крайних положениях лежит на соответствующем упоре 27, 28. Рычаг 26 содержит магнит 31, закрепленный с возможностью взаимодействия с датчиками 29, 30 при нахождении рычага 26 в крайних положениях.

Рычаг 26 может быть закреплен между пластинами 21 и 22 на втулке 32, торцевые поверхности которой взаимодействуют с конусными осями 33, 34, жестко закрепленными на пластинах 21, 22 по общей со втулкой 32 продольной осевой (фиг.5), например резьбовым соединением 35, 36.

Между внутренней поверхностью узла 13 крепления вертикальной стойки 12 к трубе лубрикатора 11 и поверхностью трубы лубрикатора 11 размещена прокладка 37 из резины технической маслостойкой.

На вертикальной стойке 12, кроме того, закреплена монтажная коробка 38 для разводки проводов от датчиков 29, 30 положения рычага 26 и двигателя-редуктора 1, 2 и вывода их наружу к блоку управления (не показан).

Узел 13 крепления вертикальной стойки 12 к трубе лубрикатора 11, например, содержит хомут 39, жестко закрепленный, например резьбовым соединением с контрением, на трубе лубрикатора 10, и втулку 40 для размещения оси вращения вертикальной стойки, жестко закрепленную, например сваркой, в хомуте 39. Втулка 40 снабжена стопорным винтом 41 для фиксации положения вертикальной стойки 12 после ее поворота вокруг продольной осевой линии. Нижний конец стойки 12 проточен конгруэнтно сопрягающейся с ней поверхности втулки 40. В результате стойка 12 удерживается в узле 13 благодаря образованным после проточки «плечикам». При ослабленном стопорном винте 41 диаметр втулки 40 обеспечивает возможность поворота в ней вертикальной стойки 12 вокруг своей оси с усилием.

Заявленный депарафинизатор скребковый автоматический используют следующим образом. Полную сборку устройства выполняют на месте эксплуатации. На трубе лубрикатора 11 жестко закрепляют узел крепления 13 вертикальной стойки 12, например посредством резьбового соединения с последующим контрением. Предварительно между внутренней поверхностью узла 13 крепления вертикальной стойки 12 к трубе лубрикатора 11 и поверхностью трубы лубрикатора 11 размещают прокладку 37 из резины технической маслостойкой.

Затем во втулке 40 в узле крепления 13 закрепляют вертикальную стойку 12 разъемно, с возможностью поворота в узле вокруг своей продольной осевой линии и последующей жесткой фиксацией в узле в требуемом положении. Предварительно на внутреннюю поверхность втулки 40 наносят густую смазку. Стойку 12 вставляют во втулку 40, приваренную к узлу 13 крепления, и фиксируют в ней стопорным винтом 41, прижимая стойку 12 к поверхности втулки 40. Продольные оси стойки 12 и трубы лубрикатора 11 параллельны.

Устройство регулировки положения вала 8 барабана 6 относительно центра скважины, снабженное средствами плавного прецизионного изменения величины угла поворота вертикальной стойки 12 вокруг своей продольной оси в узле 13 крепления и фиксации достигнутого положения, монтируют в заводских условиях. Пластину 16 шарнирно закрепляют на вертикальной стойке 12 таким образом, что в опущенном виде она перпендикулярна образующей боковой поверхности стойки 12. Ушки 19, 20 приваривают симметрично относительно вертикальной стойки 12 по обе стороны пластины 16 к конструкции узла 12 крепления. Вкручивают в ушки 19, 20 регулировочные винты 17, 18, при этом продольные оси регулировочных винтов 17, 18 должны быть перпендикулярны соответствующим боковым плоскостям пластины 16.

На месте эксплуатации на вертикальной стойке 12 закрепляют устройство 15 контроля натяжения проволоки 7, которое выполнено съемным. Для этого пластины 21, 22 жестко и параллельно друг другу соединяют между собой распоркой 23 сваркой и закрепляют их на вертикальной стойке, 12 по обе ее стороны резьбовым соединением посредством винтов 24, 25, проходящих сквозь вертикальную стойку 12. Распорка 23 после закрепления пластин 21, 22 на вертикальной стойке 12 плотно прижата к ее боковой поверхности.

Выше устройства 15 жестко закрепляют монтажную коробку 38 для разводки проводов от датчиков 29, 30 положения рычага 26 и двигателя-редуктора 1, 2 и вывода их наружу к блоку управления (не показан).

На верхнем конце вертикальной стойки 12 на площадке 14 под отрицательным углом к горизонту от 10 до 20° жестко, например посредством резьбового соединения с последующим контрением, закрепляют электродвигатель-редуктор 1, 2.

На выходном валу 9 редуктора 2 закрепляют вал 8 барабана 6 для намотки скребковой проволоки 7.

Свободный конец проволоки 7 привязывают к скребку 10 в лубрикаторе 11.

Необходимо отметить, что в устройстве регулировки положения вала барабана относительно центра скважины средства плавного прецизионного изменения величины угла поворота вертикальной стойки вокруг своей продольной оси в узле крепления и фиксации достигнутого положения могут быть выполнены иначе. Например, в патенте РФ №2264347, 2005.11.20 «Краноманипуляторная установка» прецизионный механизм плавного прецизионного изменения величины угла поворота выполнен в виде зубчатой передачи, в которой одно из кинематических звеньев размещено на основании (в случае заявленного устройства - на хомуте 39), а другое -так же, как и в случае заявленного устройства, на стойке. Кроме того, в патенте РФ №2158387, 2000.10.27 «Запорный узел задвижки» прецизионный механизм плавного прецизионного изменения величины угла поворота выполнен на основе червячной передачи и содержит кольцевую ступицу, червяк с выходным валом и маховиком. Для реализации известной конструкции в заявленном устройстве стойку снабжают ступицей, а червяк закрепляют на хомуте.

Лубрикатор 11 может быть выполнен, например, аналогично описанному в полезной модели №85543, опубл. 10.08.2009, Е21В 33/068, Е21В 33/03. Известный лубрикатор включает корпус с осевым каналом и соединительным фланцем, в головке которого установлен сальник с уплотнителем скребковой проволоки внутри, нажимным штуцером осевого поджатия уплотнителя. В лубрикаторе к скребку привязана скребковая проволока. Кроме того, по ходу скребковой проволоки лубрикатор снабжен уплотняющим втулками и уплотнительной начинкой, улучшающими условия использования скребковой проволоки, что повышает надежность работы заявленного устройства в целом.

После того как вся конструкция собрана, заливают в редуктор 2 масло через отверстие 3. Одновременно отверстие 3 является отметкой максимально допустимого уровня масла в редукторе. Замена масла выполняется обычно 1 или 2 раза в год. Слив масла выполняют через отверстие для слива 4. Отверстие 4 для слива масла размещено в нижнем углу корпуса редуктора ниже выхода вала червячной передачи, что обеспечивает полный слив масла из редуктора и, в случае необходимости, качественную промывку.

Провода, выходящие наружу к блоку управления (не показан) из монтажной коробки 38 для разводки проводов от датчиков 29, 30 положения рычага 26 и двигателя-редуктора 1, 2, закрепляют таким образом, чтобы обеспечить возможность поворота вертикальной стойки 12 вокруг своей оси при обслуживании скважины при замене скребка при регулировке намотки проволоки на вал барабана.

После этого отматывают в требуемом количестве скребковую проволоку 7, например с автомобиля с мерным барабаном проволоки необходимого размера и качества. Для этого с барабана автомобиля конец проволоки 7 перебрасывают через барабан 6 депарафинизатора, пропускают через лубрикаторное устройство и привязывают к скребку 10, закрепленному в лубрикаторе. Открывают задвижку в лубрикаторе 11 и начинают спуск скребка 10, сматывая скребковую проволоку через барабан 6 и отсчитывая необходимую длину проволоки (глубина чистки плюс от 100 до 200 м для перевязки). По достижении необходимой длины проволоки 7 спуск скребка 10 останавливают. Проволоку фиксируют на входе в лубрикатор, например, посредством зажима. Убедившись в прочности фиксации, проволоку отрезают примерно в двух метрах от зажима. Пропускают проволоку 7 через устройство 15 контроля натяжения скребковой проволоки, а именно: через конец рычага 26, контактирующий с проволокой 7. Укладывают один виток проволоки 7 на вал 8 барабана 6 и закрепляют свободный конец проволоки 7 на наружной щеке барабана 6, например, просунув его через отверстие наружу и зафиксировав зажимом. Лишнюю проволоку отрезают. Постараться сдвинуть виток на барабане к наружной щеке. Убедившись в прочности крепления проволоки 7 к барабану 6, с проволоки 7 снимают зажим около лубрикатора 11.

После это выполняют регулировку положения вала барабана относительно центра скважины. Регулировку выполняют один раз: после монтажа устройства или после его ремонта.

Сначала выполняют регулировку положения вала барабана относительно центра скважины при полностью смотанной проволоке с вала барабана (регулировка «грубо»). Ослабляют стопорный винт 41 на узле крепления 13 и поворачивают стойку 12 вокруг своей продольной осевой линии на угол, при котором визуально вал барабана устанавливается по оси лубрикатора, т.е. ось вертикальной симметрии барабана совпадает с продольной осевой линией лубрикатора, а следовательно, и с центром скважины. После установки барабана «грубо» фиксируют положение стойки 12 во втулке 40 узла крепления 13 стопорным винтом 41.

Затем регулируют положение вала барабана относительно центра скважины при намотке проволоки на вал. Регулировку выполняют средствами плавного прецизионного изменения величины угла поворота вертикальной стойки вокруг своей продольной оси в узле крепления и фиксируют достигнутое положение стойки, а следовательно, положения вала барабана (прецизионная регулировка). Регулировку выполняют следующим образом. Пластина 16 опущена вниз и перпендикулярна образующей боковой поверхности стойки 12. Регулировочные винты 17, 18 вкручены в ушки 19, 20 до контакта с соответствующими боковыми поверхностями пластины 16. Начинают наматывать проволоку 7 на вал 8 барабана 6. Следят за тем, как наматывается проволока 7. Если витки наматываются к одной из щек барабана (фиг.4а), то регулировочными винтами 17 и 18, вкручивая один винт и одновременно выкручивая другой, оказывают давление на пластину 16 и разворачивают вертикальную стойку 12 в сторону той щеки, к которой наматывается проволока 7. Операцию повторяют до получения равномерной намотки (фиг.4б), обычно не более трех раз, т.е. на первых слоях проволоки. Полученное положение стойки 12 фиксируют, например, контрением винтов 17, 18. Скребковую проволоку полностью наматывают на вал барабана до установки скребка в лубрикатор.

После настройки депарафинизатора приступают к очистке стенок насосно-компрессорной трубы от парафинистых отложений (НКТ). Опускают скребок 10 из лубрикатора 11 в НКТ. При этом постоянно контролируют натяжение скребковой проволоки 7. В штатном режиме рычаг 26 устройства 15 контроля натяжения скребковой проволоки 7 находится в среднем положении. При спуске скребка 10, в случае ослабления натяжения проволоки 7 ниже допустимого предела, рычаг 26 занимает нижнее крайнее положение и ложится на упор 28. В этом случае магнит 31 рычага 26 замыкает контакты геркона датчика 30. Срабатывает геркон датчика 30, электродвигатель-редуктор 1, 2 выключается и отматывание проволоки 7 прекращается. В это время скребок 10 под действием собственного веса продолжает медленно продвигаться вперед, срезая парафин. Прекращают отматывать проволоку на время, по истечение которого проволока 7 натягивается. При этом рычаг 26 устройства контроля 15 опять занимает среднее положение и контакты геркона датчика 30 размыкаются. После чего продолжают спуск скребка 9, отматывая проволоку по мере продвижения скребка 9 вниз.

В случае заклинивания скребковой проволоки 7 в барабане 5 рычаг 26 принимает крайнее верхнее положение и ложится на упор 27. В этом случае замыкаются контакты геркона датчика 29 верхнего положения рычага 26. Срабатывает геркон датчика 29, электродвигатель-редуктор выключается и отматывание проволоки 7 прекращается. После чего по сигналам с блока управления (не показан) электродвигатель-редуктор 1, 2 через заданные интервалы времени переходит из штатного режима в режим реверса и обратно, вращая вал 8 барабана 6 на сматывание проволоки 7, затем на отматывание и так несколько раз до тех пор, пока не ликвидируется заклинивание проволоки 7 в барабане 6 и рычаг 26 примет исходное положение.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ ДЕПАРАФИНИЗАЦИИ СКВАЖИН АВТОМАТИЧЕСКИЙ МДСА (ВАРИАНТЫ) | 2014 |

|

RU2569426C1 |

| Механизм депарафинизации скважин автоматический | 2016 |

|

RU2645049C1 |

| САЛЬНИКОВОЕ УСТРОЙСТВО ЛУБРИКАТОРА | 2011 |

|

RU2475620C1 |

| САЛЬНИКОВОЕ УСТРОЙСТВО ЛУБРИКАТОРА | 2012 |

|

RU2495223C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ (ВАРИАНТЫ) | 2009 |

|

RU2393333C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ | 2014 |

|

RU2568202C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ (ВАРИАНТЫ) | 2009 |

|

RU2398096C1 |

| УЗЕЛ ПРИСОЕДИНЕНИЯ СКРЕБКА К ТЯГОВОМУ ОРГАНУ | 2012 |

|

RU2485288C1 |

| ЛУБРИКАТОР | 2009 |

|

RU2388898C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ | 2012 |

|

RU2498049C1 |

Изобретение относится к нефтяной промышленности и может быть использовано для удаления асфальтосмолопарафиновых отложений с внутренней поверхности насосно-компрессорных труб. Устройство содержит электродвигатель-редуктор, барабан для намотки скребковой проволоки, вал которого закреплен на выходном валу электродвигателя-редуктора, вертикальную стойку, жестко соединенную узлом крепления с трубой лубрикатора. На верхнем конце вертикальной стойки на площадке под отрицательным углом к горизонту от 10 до 20° жестко закреплен электродвигатель-редуктор. Ниже на вертикальной стойке закреплено устройство контроля натяжения скребковой проволоки, выполненное съемным, и устройство прецизионной регулировки положения вала барабана относительно центра скважины. Устройство прецизионной регулировки снабжено средствами плавного прецизионного изменения величины угла поворота вертикальной стойки вокруг своей продольной осевой линии в узле крепления и средствами фиксации достигнутого положения. Свободный конец проволоки привязан к скребку в лубрикаторе. В редукторе отверстие для заливки масла одновременно является отметкой максимально допустимого уровня масла в редукторе. Повышается надежность работы путем снижения вероятности аварийных ситуаций, упрощается использование. 4 з.п. ф-лы, 6 ил.

1. Депарафинизатор скребковый автоматический, содержащий электродвигатель-редуктор, снабженный отверстиями для заливки масла в редуктор и слива, барабан для намотки скребковой проволоки, закрепленный на выходном валу электродвигателя-редуктора, лубрикатор со скребком, причем свободный конец проволоки, намотанной на барабан, привязан к скребку в лубрикаторе, вертикальную стойку, жестко соединенную узлом крепления с трубой лубрикатора на расстоянии от нее, причем продольные оси стойки и трубы лубрикатора параллельны, при этом на верхнем конце вертикальной стойки под отрицательным углом к горизонту от 10 до 20° жестко закреплен электродвигатель-редуктор, устройство контроля натяжения скребковой проволоки, закрепленное на вертикальной стойке, отличающийся тем, что вертикальная стойка размещена в узле крепления разъемно с возможностью поворота в узле вокруг своей продольной осевой линии и последующей жесткой фиксацией в узле в требуемом положении, кроме того, дополнительно введено устройство прецизионной регулировки положения вала барабана относительно центра скважины, снабженное средствами плавного прецизионного изменения величины угла поворота вертикальной стойки вокруг своей продольной оси в узле крепления и фиксации достигнутого положения, при этом устройство контроля натяжения проволоки выполнено съемным, кроме того, в редукторе отверстие для заливки масла размещено таким образом, что оно одновременно является отметкой максимально допустимого уровня масла в редукторе, а сливное отверстие размещено с возможностью полного слива масла.

2. Депарафинизатор скребковый автоматический по п.1, отличающийся тем, что устройство прецизионной регулировки положения вала барабана относительно центра скважины содержит пластину, закрепленную верхним концом на вертикальной стойке шарнирно и в опущенном положении перпендикулярно образующей боковой поверхности стойки, при этом пластина в опущенном положении взаимодействует боковыми плоскостями с соответствующими регулировочными винтами, вкрученными в ушки, которые приварены по обе стороны пластины к конструкции узла крепления вертикальной стойки к трубе лубрикатора, причем продольные оси регулировочных винтов перпендикулярны соответствующим боковым плоскостям пластины.

3. Депарафинизатор скребковый автоматический по п.1, отличающийся тем, что устройство контроля натяжения скребковой проволоки содержит две пластины, жестко и параллельно друг другу соединенные между собой распоркой, приваренной к ним, и крепятся на вертикальной стойке по обе ее стороны резьбовым соединением посредством винтов, проходящих сквозь вертикальную стойку, причем после закрепления пластин на вертикальной стойке распорка плотно прижата к ее боковой поверхности, при этом между пластинами с возможностью вращения закреплен рычаг, свободный конец которого взаимодействует со скребковой проволокой, а на внутренней поверхности одной из пластин закреплены упоры и датчики верхнего и нижнего положения рычага, представляющие собой герконы, причем рычаг в положении «норма» находится между датчиками, а в крайних положениях лежит на соответствующем упоре, кроме того, рычаг содержит магнит, закрепленный с возможностью взаимодействия с датчиками при нахождении рычага в крайних положениях.

4. Депарафинизатор скребковый автоматический по п.1, отличающийся тем, что между внутренней поверхностью узла крепления вертикальной стойки к трубе лубрикатора и поверхностью трубы лубрикатора размещена прокладка из резины технической маслостойкой.

5. Депарафинизатор скребковый автоматический по п.1, отличающийся тем, что в редукторе отверстия для заливки и слива масла выполнены в корпусе редуктора в стенке выхода вала червячной передачи, причем отверстие для заливки масла размещено соосно с горизонтальной осью выходного вала электродвигателя-редуктора, а отверстие для слива масла размещено в нижнем углу корпуса редуктора ниже выхода вала червячной передачи.

| Способ восстановления мостовых опор | 1947 |

|

SU75422A1 |

| Автоматическая депарафинизационная установка | 1959 |

|

SU129152A1 |

| Устройство для опыления зерна | 1929 |

|

SU25328A1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ НЕФТЯНЫХ СКВАЖИН | 1992 |

|

RU2090739C1 |

| US 6085376 А, 11.07.2000. | |||

Авторы

Даты

2011-12-10—Публикация

2010-08-31—Подача