Изобретение относится к нефтяной промышленности и может быть использовано для удаления асфальтосмолопарафиновых отложений с внутренней поверхности насосно-компрессорных труб.

Известно устройство для очистки труб в нефтегазодобывающих скважинах от асфальтосмолопарафиновых отложений, содержащее два скребка в форме фрезы с кольцевой проточкой в средней части, разнонаправленного вращения, установленные посредством подшипников соосно на общем валу и отделенные друг от друга посредством распорной муфты, причем нижний скребок соединен с обтекателем, а верхний соединен с корпусом-стабилизатором, который шарнирно соединен с грузом, соединенным с узлом присоединения к тяговому органу (РФ, патент №2126881, Е21В 37/02, 27.02.1999).

Недостаток известного устройства состоит в том, что фрезы расположены близко друг от друга, что затрудняет вынос срезанных отложений из НКТ. Разнести фрезы нельзя, так как груз, обеспечивающий движение устройства вниз, находится сверху устройства и входит в его общую длину. Кроме того, для стабилизации положения скребков относительно стенок НКТ используют фактически второй дополнительный груз-стабилизатор, который так же находится над фрезами. Сложность стабилизации положения скребков в НКТ относительно стенок приводит к неравномерному срезанию отложений со стенок НКТ, что снижает качество очистки. Кроме того, необходимость выполнения условий стабилизации положения скребков относительно стенок НКТ вынуждает закреплять скребки на общем валу практически рядом, что ухудшает условия выноса срезанных отложений из НКТ потоком жидкости, создает условия для образования пробок и выброса очищающего устройства из НКТ, а следовательно, снижает качество очистки.

Наиболее близким к предлагаемому является устройство для очистки внутренней поверхности насосно-компрессорной трубы (НКТ), в котором скребки разнесены друг от друга на значительное расстояние. Это стало возможным благодаря тому, что устройство содержит протяженный корпус, полый изнутри, Внутри корпуса размещен груз. Снаружи корпуса между скребками, параллельно продольной оси корпуса приварены на равном расстоянии друг от друга четыре стабилизирующие пластины, являющиеся наружной частью груза. Скребки установлены с возможностью вращения на верхнем и нижнем концах корпуса неразъемно, путем посадки их непосредственно на корпус. Кроме того, устройство содержит узел присоединения к гибкому тяговому органу, обтекатель, выполненный в форме конуса, установленный в нижней части корпуса. Центраторы, установленные в верхней и нижней частях корпуса. Верхний и нижний скребки идентичны и содержат турбинку с наружным кожухом, закрепленную на корпусе с возможностью вращения. На наружной поверхности кожуха, который вращается вместе с турбинкой, по спирали закреплены штыри. Верхняя и нижняя турбинки имеют крыльчатки противоположного вращения. Устройство работает как при спуске, так и при подъеме (СССР, авторское свидетельство №1594265, Е21В 37/02, 23.09.90).

Недостаток устройства, наиболее близкого к заявляемому, состоит в снижении качества очистки, которое прежде всего обусловлено тем, что штыри производят не срезание, а соскабливание парафина и его рыхление, что снижает качество очистки. При этом, для того чтобы сообщить штырям скребка требуемое режущее усилие, турбинка должна вращаться с определенной скоростью, которая определяется геометрией лопастей турбинки. Уменьшение площади лопасти турбинки приводит при той же скорости движения жидкости в НКТ к снижению скорости ее вращения, а следовательно, и к снижению усилия, прикладываемого штырями к для срезания отложений со стенки НКТ. В результате возникает проблема: чем короче штыри, тем хуже вынос срезанных отложений, так как щель между стенкой и штырями уменьшается; с увеличением длины штырей снижается скорость вращения турбинки. В обоих случаях качество очистки снижается: в первом - из-за плохих условий для выноса потоком жидкости срезанных отложений, а во втором - из-за непосредственного снижения качества очистки.

Кроме того, размещение центраторов, имеющих диаметр больше диаметра турбинки, впереди режущего органа (штырей) создает проблемы, которые приводят к снижению качества очистки: если площадь соприкосновения центратора со стенкой НКТ небольшая, то можно повредить внутреннюю поверхность трубы, особенно на наклонных скважинах; если площадь соприкосновения центратора со стенкой НКТ велика, то центратор работает по типу бульдозера, что может создать парафиновую пробку со всеми вытекающими отсюда последствиями. Кроме того, сами центраторы являются препятствием на пути срезанных отложений, выносимых из НКТ потоком жидкости. В результате снижается качество очистки НКТ от асфальтосмолопарафиновых отложений.

Поскольку концы корпуса выполнены с возможностью закрепления на них скребков с возможностью вращения путем посадки, то в результате у корпуса появляется общая со скребком ось вращения. Поэтому при вращении скребка за счет сил трения о место его посадки на корпус при вращении скребка инициируется вращение и самого корпуса. Это и требует выполнение корпуса с дополнительным грузом в виде ребер стабилизации, что усложняет его конструкцию. Кроме того, ребра стабилизации положения корпуса создают в НКТ преграды для выноса срезанных отложений, что ухудшает условия их выноса из НКТ, способствует скоплению срезанных отложений внутри НКТ и образованию пробок, снижает качество очистки. Поскольку соединение скребков с корпусом посредством посадки является неразъемным, это обуславливает отсутствие возможности оперативной смены скребков. В результате известное устройство для очистки настроено только на один вполне определенный диаметр обработки скважины, что не позволяет улучшить качество очистки путем оперативной замены скребков на другой диаметр.

Таким образом, из вышеизложенного следует, что выявленные в процессе патентного поиска устройства для очистки внутренней поверхности насосно-компрессорной трубы при осуществлении не обеспечивают достижение технического результата, заключающегося в повышении качества очистки

Предлагаемое изобретение решает задачу создания устройства для очистки внутренней поверхности насосно-компрессорной трубы (варианты), осуществление которого позволяет достичь технический результат, заключающийся в повышении качества очистки.

Сущность заявленного изобретения заключается в том, что в устройстве для очистки внутренней поверхности насосно-компрессорной трубы, включающем протяженный корпус, скребки, установленные на корпусе, вертлюг,

по первому варианту новым является то, что корпус одновременно является утяжелителем, скребки идентичны по форме, жестко закреплены на верхнем и нижнем концах корпуса и имеют общую с ним вертикальную ось, при этом каждый скребок содержит два идентичных вертикальных ножа, каждый из которых представляет собой плоскую рамку в форме восьмигранника, симметричного относительно своих вертикальной и горизонтальной осей, жестко соединенных между собой по вертикальной оси под прямым углом посредством выполненного в каждом из ножей по вертикальной осевой паза и последующей сварки, причем вертикальная ось ножей совпадает с вертикальной осью корпуса, при этом рабочими являются наружные наклонные кромки ножей, которые имеют двустороннюю заточку, и внутренние кромки ножей с односторонней или двусторонней заточкой, кроме того, скребки содержат четыре наклонных ножа в виде выгнутой в сторону очищаемой поверхности пластины, боковые кромки которой являются рабочими и имеют двустороннюю заточку, при этом наклонные ножи жестко закреплены на вертикальных ножах снаружи таким образом, что первый наклонный нож соединяет верхний конец первой вертикальной кромки первого вертикального ножа с нижним концом первой вертикальной кромки второго вертикального ножа, второй наклонный нож соединяет нижний конец первой вертикальной кромки второго вертикального ножа с верхним концом второй вертикальной кромки первого вертикального ножа, третий наклонный нож соединяет верхний конец второй вертикальной кромки первого вертикального ножа с нижним концом второй вертикальной кромки второго вертикального ножа, четвертый наклонный нож соединяет нижний конец второй вертикальной кромки второго вертикального ножа с верхним концом первой вертикальной кромки первого вертикального ножа, при этом один конец скребков выполнен с возможностью соединения с корпусом, а свободный конец верхнего скребка подвижно соединен с вертлюгом, причем максимальный поперечный размер нижнего скребка превышает поперечный размер корпуса, но меньше максимального поперечного размера верхнего скребка. При этом корпус в верхней части ниже места присоединения верхнего скребка снабжен сквозным отверстием, осевая линия которого перпендикулярна вертикальной оси корпуса. Причем корпус в поперечном сечении выполнен в форме прямоугольника, величина диагонали которого меньше поперечного размера нижнего скребка, а длины сторон соотносятся как 1:2. Вертикальные ножи соединены между собой с образованием в торцах крестообразного соединения. Кроме того, соединение скребков с корпусом выполнено резьбовым, при этом в каждом скребке на одно крестообразное соединение насажен и приварен резьбовой соединительный элемент для соединения с корпусом, а на свободный конец верхнего скребка насажен и приварен соединительный элемент, подвижно соединенный с вертлюгом.

По второму варианту новым является то, что корпус одновременно является утяжелителем, скребки идентичны по форме, жестко закреплены на верхнем и нижнем концах корпуса и имеют общую с ним вертикальную ось, при этом каждый скребок содержит четное число, не менее четырех, идентичных вертикальных ножей, каждый из которых представляет собой половину плоской рамки, имеющей форму симметричного относительно своих вертикальной и горизонтальной осей восьмигранника и разделенной по вертикальной оси, при этом вертикальные ножи жестко соединены между собой сваркой по вертикальной оси скребка с образованием равных углов между их боковыми поверхностями, при этом рабочими являются наружные наклонные кромки ножей, которые имеют двустороннюю заточку, и внутренние кромки ножей с односторонней или двусторонней заточкой, кроме того, скребки содержат наклонные ножи по числу вертикальных ножей, в виде выгнутой в сторону очищаемой поверхности пластины, боковые кромки которой являются рабочими и имеют двустороннюю заточку, при этом наклонные ножи жестко закреплены на вертикальных ножах снаружи таким образом, что первый наклонный нож соединяет верхний конец вертикальной кромки первого вертикального ножа с нижним концом вертикальной кромки второго вертикального ножа, второй наклонный нож соединяет нижний конец вертикальной кромки второго вертикального ножа с верхним концом вертикальной кромки третьего вертикального ножа, третий наклонный нож соединяет верхний конец вертикальной кромки третьего вертикального ножа с нижним концом вертикальной кромки четвертого вертикального ножа, четвертый наклонный нож соединяет нижний конец вертикальной кромки четвертого вертикального ножа вертикального ножа с верхним концом вертикальной кромки пятого вертикального ножа и так далее, и n-й нож соединяет нижний конец вертикальной кромки n-го вертикального ножа с верхним концом вертикальной кромки первого вертикального ножа, где n=4, 6, 8 …, при этом один конец скребков выполнен с возможностью соединения с корпусом, а свободный конец верхнего скребка подвижно соединен с вертлюгом, при этом максимальный поперечный размер нижнего скребка превышает поперечный размер корпуса, но меньше максимального поперечного размера верхнего скребка. При этом корпус в верхней части ниже места присоединения верхнего скребка снабжен сквозным отверстием, осевая линия которого перпендикулярна вертикальной оси корпуса. Причем корпус в поперечном сечении выполнен в форме прямоугольника, величина диагонали которого меньше поперечного размера нижнего скребка, а длины сторон соотносятся как 1:2. Вертикальные ножи соединены между собой с образованием в торцах крестообразного соединения. Кроме того, соединение скребков с корпусом выполнено резьбовым, а вертикальные ножи соединены между собой с образованием в торцах крестообразного соединения, при этом в каждом скребке на одно крестообразное соединение насажен и приварен резьбовой соединительный элемент для соединения с корпусом, а на второй конец верхнего скребка насажен и приварен соединительный элемент, подвижно соединенный с вертлюгом.

Технический результат при реализации заявленного устройства для очистки внутренней поверхности насосно-компрессорной трубы (варианты) достигается следующим образом.

Для всех вариантов. Благодаря тому, что свободный конец верхнего скребка соединен с вертлюгом обеспечивается перемещение устройства внутри НКТ, а также возможность фиксации устройства в лубрикаторе. Кроме того, подвижное соединение с вертлюгом предупреждает запутывание проволоки при возможных проворотах устройства во время работы, а следовательно, предупреждает возможность выброса устройства из НКТ. В результате обеспечивается работоспособность устройства, а следовательно, обеспечивается достижение заявленного технического результата.

Выполнение корпуса одновременно утяжелителем позволяет исключить из устройства груз, который, как правило, подвешивается внизу или вверху устройства, что обеспечивает целостность конструкции, равномерность ее продвижения по трубе, а следовательно, повышает качество очистки поверхности. При этом одновременно при перемещении устройства в НКТ вероятность вращения корпуса снижается даже без дополнительных средств стабилизации (по сравнению с прототипом), что снижет вероятность закручивания скребковой проволоки и ее обрыв. Кроме того, выполнение корпуса одновременно утяжелителем позволяет путем подбора веса в зависимости от характеристик скважины максимально стабилизировать положение корпуса в НКТ, снизив вероятность вращения и повышая тем самым качество очистки. Вращению корпуса препятствует и выполнение его в поперечном сечении в форме прямоугольника. В этом случае корпус благодаря своему весу (корпус одновременно является утяжелителем) и наличию протяженных ребер сам создает сопротивление для проворота скребков по вертикали. При этом поскольку величина диагонали поперечного сечения корпуса меньше поперечного размера нижнего скребка, то в НКТ сохраняются благоприятные условия для выноса срезанных отложений как мелких (между короткой стороной сечения корпуса и стенкой НКТ), так и крупных (между длинной стороной сечения корпуса и стенкой НКТ). При этом при движении вверх срезанные отложения дополнительно крошатся, разбиваясь о ребра корпуса, что еще более улучшает условия их выноса из НКТ. При этом соотношении сторон сечения корпуса 1:2 является оптимальным. При этом, изменяя вес корпуса, в зависимости от характеристик скважины появляется возможность увеличивать или снижать силу резания при движении вниз, что повышает качество очистки. В результате повышается качество очистки.

Кроме того, выполнение корпуса протяженным, без дополнительных средств стабилизации (по сравнению с прототипом) позволяет формировать между нижним и верхним концами корпуса свободное пространство для беспрепятственного перемещения потоком жидкости вверх срезанных нижним скребком отложений, а так же позволяет разнести устанавливаемые на корпусе скребки на расстояние, при котором не создаются условия для скопления срезанных нижним скребком отложений со стенок НКТ. Это улучшает условия их выноса из НКТ, а следовательно, повышает качество очистки.

В результате выполнение корпуса протяженным и одновременно утяжелителем, а также с прямоугольным сечением, обеспечивает работоспособность устройства без дополнительных средств стабилизации корпуса, создающих препятствия для продвижения вверх срезанных отложений со стенок НКТ, а следовательно, обеспечивает достижение заявленного технического результата.

Выполнение в верхней части корпуса сквозного отверстия ниже места присоединения верхнего скребка, осевая линия которого перпендикулярна вертикальной оси корпуса, позволяет оперативно заменять скребковую проволоку после выработки ее ресурса. Для чего устройство поднимают в лубрикатор до появления отверстия в корпусе. Вставляют в отверстие штырь, фиксируют положение всего устройства, отвязывают отработавшую проволоку и привязывают новую. Ранее для этой операции все устройство вытаскивали полностью и выполняли замену проволоки на земле, что трудоемко и грязно. Возможность оперативной замены проволоки снижает вероятность ее обрыва, обеспечивает условия для формирования режущими элементами скребков требуемых усилий для срезания отложений со стенок НКТ, а следовательно, опосредованно повышает качество очистки НКТ.

По первому варианту. В заявленном устройстве скребки идентичны по форме, жестко закреплены на верхнем и нижнем концах корпуса и имеют общую с ним вертикальную ось, при этом свободный конец верхнего скребка подвижно соединен с вертлюгом. В результате вся конструкция имеет общую вертикальную ось, что обеспечивает равномерный прижим скребков к стенкам НКТ и повышает качество очистки.

Жесткое крепление наклонных ножей на вертикальных ножах снаружи, каждый из которых представляет собой плоскую рамку в форме восьмигранника, симметричного относительно своих вертикальной и горизонтальной осей, жестко соединенных между собой по вертикальной оси под прямым углом, а так же выполнение наклонных ножей в виде выгнутой в сторону очищаемой поверхности пластины, позволяет получить форму скребка, максимально приближенную к цилиндрической форме, т.е. к форме внутренней поверхности НКТ. Возможность соединения вертикальных ножей посредством выполненного в каждом из ножей по вертикальной оси паза упрощает и обеспечивает надежную фиксацию вертикальных ножей под прямым углом. Последующее жесткое соединение их сваркой обеспечивает требуемую жесткость конструкции скребка. При этом вертикальные ножи одновременно выполняют функцию ребер жесткости, удерживая требуемую форму конструкции скребка. Жесткое соединение вертикальных ножей и жесткое крепление на них наклонных ножей обеспечивает жесткость конструкции и создает условия для формирования усилия, требуемого для срезания отложений на стенах НКТ, что в результате повышает качество очистки.

В заявленном устройстве соединение наклонных ножей замкнутое. Это обеспечивается благодаря тому, что вертикальные ножи жестко соединены между собой по вертикальной оси под прямым углом, а количество вертикальных кромок ножей и количество наклонных ножей четное - равно четырем, при этом наклонные ножи жестко закреплены на вертикальных ножах снаружи таким образом, что первый наклонный нож соединяет верхний конец первой вертикальной кромки первого вертикального ножа с нижним концом первой вертикальной кромки второго вертикального ножа, второй наклонный нож соединяет нижний конец первой вертикальной кромки второго вертикального ножа с верхним концом второй вертикальной кромки первого вертикального ножа, третий наклонный нож соединяет верхний конец второй вертикальной кромки первого вертикального ножа с нижним концом второй вертикальной кромки второго вертикального ножа, четвертый наклонный нож соединяет нижний конец второй вертикальной кромки второго вертикального ножа с верхним концом первой вертикальной кромки первого вертикального ножа, обеспечивается замкнутое соединение наклонных ножей. При этом рабочие кромки соседних наклонных ножей всегда соединяются под острым углом. В результате при соединении двух соседних наклонных ножей образуется острие из их рабочих кромок. Поскольку вертикальные ножи жестко соединены между собой по вертикальной оси под прямым углом, то их вертикальные кромки отстоят друг от друга через равные промежутки. В результате соединение наклонных ножей в скребке имеет пилообразную равнобочную развертку. В результате в рабочем режиме обеспечивается равномерное распределение нагрузки на наклонные ножи и на скребок в целом, что обеспечивает равномерный срез отложений и повышает качество очистки.

Заявленная форма и соединение между собой вертикальных ножей позволяет снизить непроизводительную нагрузку на наклонные ножи при срезании отложений: два идентичных вертикальных ножа, каждый из которых представляет собой плоскую рамку в форме восьмигранника, симметричного относительно своих вертикальной и горизонтальной осей, жестко соединенных между собой по вертикальной оси под прямым углом, при этом рабочими являются наклонные кромки ножей, которые имеют двустороннюю заточку. В результате при перемещении скребка вертикальные ножи предварительно рыхлят отложения, врезаясь в них наклонными кромками, которые имеют двустороннюю заточку, и одновременно вертикальными кромками центрируя скребок и тем самым предохраняя его от проворота. Это позволяет оптимально использовать формируемое весом корпуса усилие, требуемое для срезания отложений на стенках НКТ, что повышает качество очистки.

Как было показано выше, благодаря предложенному соединению наклонных ножей их рабочие кромки в месте соединения образуют острие. В результате при перемещении, например вниз, скребок врезается образованными остриями в отложения, а затем, далее перемещаясь вниз под тяжестью корпуса, срезает отложения боковыми кромками наклонных ножей. Поскольку наклонные ножи закреплены таким образом, что соединение наклонных ножей в скребке имеет замкнутую пилообразную равнобочную развертку, то срез выполняется по поверхности цилиндра, т.е. всей поверхности НКТ. При этом, благодаря тому, что рабочие кромки наклонных ножей имеют двустороннюю заточку, то как при движении вниз, так и при движении вверх соединенные между собой соседние ножи работают по принципу бульдозера: острием (местом соединения двух наклонных ножей) врезаются в отложения и, продвигаясь дальше, отваливают их в сторону рабочими кромками наклонных ножей. Причем сами наклонные ножи отложениями не заваливаются, так как срезы падают в свободное пространство между ними и подхватываются встречным потоком жидкости. При этом ширину срезаемой полосы определяет угол между рабочими кромками. В результате срез отложений выполняется по всей поверхности НКТ, что повышает качество очистки. При этом, благодаря тому, что наклонные ножи соединены так, что их соединение имеет равнобочную пилообразную развертку, то между ними образуются одинаковые свободные пространства для выноса срезанных отложений, что обеспечивает одинаковые условия для свободного выноса срезанных отложений наружу и, кроме того, не создает условий для образования пробки.

Поскольку внутренние кромки вертикальных ножей являются рабочими с односторонней или двусторонней заточкой, то срезанные наклонными ножами отложения, попадая в пространство между внутренними кромками вертикальных ножей, подхватываются потоком жидкости и крошатся, дополнительно разбиваясь о их рабочие кромки. Это позволяет получить мелкие фракции срезаемых со стен НКТ отложений. В результате предупреждается образование комков, а следовательно, улучшаются условия для выноса срезанных отложений и в конечном итоге повышает качество очистки.

При этом размещение скребков на концах протяженного корпуса позволяет формировать свободное пространство для срезанных отложений нижним скребком перед прохождением их через верхний скребок, что способствует их равномерному выносу из НКТ без образования пробки и в конечном итоге, улучшает качество очистки.

В заявленном устройстве скребки идентичны не полностью, а по форме, а именно: максимальный поперечный размер нижнего скребка превышает поперечный размер корпуса, но меньше максимального поперечного размера верхнего скребка. В результате благодаря тому, что они закреплены на расстоянии друг от друга на концах протяженного корпуса, при движении устройства вниз нижний скребок выполняет черновую обработку поверхности, а верхний скребок - чистовую. При этом верхний скребок работает как при движении вниз, так и при движении вверх, что повышает качество очистки. Кроме того, заявленная геометрия скребка позволяет выполнить верхний скребок с максимальным поперечным размером, близким к внутреннему диаметру НКТ. В результате во время работы устройства это позволяет верхнему скребку одновременно выполнять функцию центратора, что обеспечивает равномерное срезание отложений с внутренней поверхности НКТ по периметру и улучшает качество очистки. При этом не вносится дополнительных элементов, ухудшающих условия выноса срезанных отложений из НКТ.

Благодаря тому, что вертикальные ножи соединены между собой с образованием в торцах крестообразного соединения, обеспечивается возможность соединения скребков с корпусом и с вертлюгом: на одно крестообразное соединение насажен и приварен резьбовой соединительный элемент для соединения с корпусом, а на свободный конец верхнего скребка насажен и приварен соединительный элемент для подвижного соединения с узлом присоединения к гибкому тяговому органу. Выполнение соединений скребков с корпусом резьбовыми упрощает сборку заявленного устройства, позволяет оперативно заменять скребки на другие диаметры в процессе очистки внутренней поверхности НКТ, что повышает качество очистки.

По второму варианту. В заявленном устройстве скребки идентичны по форме, жестко закреплены на верхнем и нижнем концах корпуса и имеют общую с ним вертикальную ось, при этом свободный конец верхнего скребка подвижно соединен с вертлюгом. В результате вся конструкция имеет общую вертикальную ось, что обеспечивает равномерный прижим скребков к стенкам НКТ и повышает качество очистки.

Жесткое крепление наклонных ножей на вертикальных ножах снаружи, каждый из которых представляет собой плоскую рамку в форме восьмигранника, симметричного относительно своих вертикальной и горизонтальной осей, жестко соединенных между собой по вертикальной оси под прямым углом, а также выполнение наклонных ножей в виде выгнутой в сторону очищаемой поверхности пластины, позволяет получить форму скребка, максимально приближенную к цилиндрической форме, т.е. к форме внутренней поверхности НКТ. Жесткое соединение вертикальных ножей сваркой обеспечивает требуемую жесткость конструкции скребка. При этом вертикальные ножи одновременно выполняют функцию ребер жесткости, удерживая требуемую форму конструкции скребка. Жесткое соединение вертикальных ножей и жесткое крепление на них наклонных ножей обеспечивает жесткость конструкции и создает условия для формирования усилия, требуемого для срезания отложений на стенах НКТ, что в результате повышает качество очистки.

В заявленном устройстве соединение наклонных ножей замкнутое. Это обеспечивается благодаря тому, что вертикальные ножи жестко соединены между собой по вертикальной оси с образованием равных углов между их боковыми поверхностями, а количество вертикальных кромок ножей четное, не менее четырех, и равно количеству наклонных ножей, при этом наклонные ножи жестко закреплены на вертикальных ножах снаружи таким образом, что первый наклонный нож соединяет верхний конец вертикальной кромки первого вертикального ножа с нижним концом вертикальной кромки второго вертикального ножа, второй наклонный нож соединяет нижний конец вертикальной кромки второго вертикального ножа с верхним концом вертикальной кромки третьего вертикального ножа, третий наклонный нож соединяет верхний конец вертикальной кромки третьего вертикального ножа с нижним концом вертикальной кромки четвертого вертикального ножа, четвертый наклонный нож соединяет нижний конец вертикальной кромки четвертого вертикального ножа вертикального ножа с верхним концом вертикальной кромки пятого вертикального ножа и так далее, и n-й нож соединяет нижний конец вертикальной кромки n-го вертикального ножа с верхним концом вертикальной кромки первого вертикального ножа, где n=4, 6, 8 … При этом рабочие кромки соседних наклонных ножей всегда соединяются под острым углом. В результате при соединении двух соседних наклонных ножей образуется острие из их рабочих кромок. Поскольку вертикальные ножи жестко соединены между собой по вертикальной оси с образованием равных углов между боковыми их поверхностями, то их вертикальные кромки отстоят друг от друга через равные промежутки. В результате соединение наклонных ножей в скребке имеет пилообразную равнобочную развертку. В результате в рабочем режиме обеспечивается равномерное распределение нагрузки на наклонные ножи и на скребок в целом, что обеспечивает равномерный срез отложений и повышает качество очистки.

При этом количество вертикальных ножей определяет угол соединения между рабочими кромками соседних наклонных ножей: с увеличением количества вертикальных ножей угол соединения между рабочими кромками соседних наклонных ножей уменьшается. При этом при одном и том же весе корпуса сила, прикладываемая к рабочим кромкам наклонного ножа при срезании отложений, как обусловленная воздействием силы тяжести корпуса при движении вниз, так и при движении вверх, напрямую зависит от угла между рабочими кромками соседних наклонных ножей: при постоянном весе корпуса, чем больше угол между наклонными ножами, тем больше сила, прикладываемая к рабочим кромкам наклонного ножа, и наоборот. В результате это позволяет, варьируя количеством вертикальных ножей, т.е. изменяя угол между рабочими кромками соседних наклонных ножей, выбрать режим работы наклонных ножей скребка, соответствующий характеристике скважины, в которой выполнятся очистка НКТ, в том числе и с учетом податливости срезаемых отложений, что так же повышает качество очистки.

Заявленная форма и соединение между собой вертикальных ножей позволяет снизить непроизводительную нагрузку на наклонные ножи при срезании отложений: каждый из вертикальных ножей представляет собой половину плоской рамки, имеющей форму симметричного относительно своих вертикальной и горизонтальной осей восьмигранника и разделенной по вертикальной осевой, при этом рабочими являются наклонные кромки ножей, которые имеют двустороннюю заточку. В результате при перемещении скребка вертикальные ножи предварительно рыхлят отложения, врезаясь в них наклонными кромками, которые имеют двустороннюю заточку, и одновременно вертикальными кромками центрируя скребок и тем самым предохраняя его от проворота. Это позволяет оптимально использовать формируемое весом корпуса усилие, требуемое для срезания отложений на стенках НКТ, что повышает качество очистки.

Как было показано выше, благодаря предложенному соединению наклонных ножей, их рабочие кромки в месте соединения образуют острие. В результате при перемещении, например вниз, скребок врезается образованными остриями в отложения, а затем далее перемещаясь вниз под тяжестью корпуса, срезает отложения боковыми кромками наклонных ножей. Поскольку наклонные ножи закреплены таким образом, что соединение наклонных ножей в скребке имеет замкнутую пилообразную равнобочную развертку, то срез выполняется по поверхности цилиндра, т.е. всей поверхности НКТ. При этом благодаря тому, что рабочие кромки наклонных ножей имеют двустороннюю заточку, то как при движении вниз, так и при движении вверх соединенные между собой соседние ножи работают по принципу бульдозера: острием (местом соединения двух наклонных ножей) врезаются в отложения и, продвигаясь дальше, отваливают их в сторону рабочими кромками наклонных ножей. Причем сами наклонные ножи отложениями не заваливаются, так как срезы падают в свободное пространство между ними и подхватываются встречным потоком жидкости. При этом ширину срезаемой полосы определяет угол между рабочими кромками. Причем возможность регулировки угла между рабочими кромками соседних наклонных ножей путем изменения количества вертикальных ножей позволяет регулировать усилие резания, что, в свою очередь, позволяет использовать заявленную конструкцию скребков с высоким качеством очистки даже в случае малодебитных скважин. Благодаря тому, что наклонные ножи соединены так, что их соединение имеет равнобочную пилообразную развертку, между ними образуются одинаковые свободные пространства для выноса срезанных отложений, что обеспечивает одинаковые условия для свободного выноса срезанных отложений наружу и, кроме того, не создает условий для образования пробки. Поскольку устройство позволяет, варьируя количеством вертикальных, а следовательно, и наклонных ножей, подобрать скребки исходя из характеристик скважины, это обеспечивает оптимальные условия для выноса срезанных отложений с внутренней поверхности трубы. В результате повышается качество очистки НКТ.

При этом поскольку внутренние кромки вертикальных ножей являются рабочими с односторонней или двусторонней заточкой, то срезанные наклонными ножами отложения, попадая в пространство между внутренними кромками вертикальных ножей, подхватываются потоком жидкости и крошатся, дополнительно разбиваясь о их рабочие кромки. Это позволяет получить мелкие фракции срезаемых со стен НКТ отложений. В результате предупреждается образование комков, а следовательно, улучшаются условия для выноса срезанных отложений и в конечном итоге повышает качество очистки.

При этом размещение скребков на концах протяженного корпуса позволяет формировать свободное пространство для срезанных отложений нижним скребком перед прохождением их через верхний скребок, что способствует их равномерному выносу из НКТ без образования пробки и в конечном итоге улучшает качество очистки.

В заявленном устройстве скребки идентичны не полностью, а по форме, а именно: максимальный поперечный размер нижнего скребка превышает поперечный размер корпуса, но меньше максимального поперечного размера верхнего скребка. В результате благодаря тому, что они закреплены на расстоянии друг от друга на концах протяженного корпуса, при движении устройства вниз нижний скребок выполняет черновую обработку поверхности, а верхний скребок - чистовую. При этом верхний скребок работает как при движении вниз, так и при движении вверх, что повышает качество очистки. Кроме того, заявленная геометрия скребка позволяет выполнить верхний скребок с максимальным поперечным размером, близким к внутреннему диаметру НКТ. В результате во время работы устройства это позволяет верхнему скребку одновременно выполнять функцию центратора, что обеспечивает равномерное срезание отложений с внутренней поверхности НКТ по периметру и улучшает качество очистки. При этом не вносится дополнительных элементов, ухудшающих условия выноса срезанных отложений из НКТ.

Благодаря тому, что вертикальные ножи соединены между собой с образованием в торцах крестообразного соединения, обеспечивается возможность соединения скребков с корпусом и с вертлюгом: на одно крестообразное соединение насажен и приварен резьбовой соединительный элемент для соединения с корпусом, а на свободный конец верхнего скребка насажен и приварен соединительный элемент для подвижного соединения с вертлюгом. Выполнение соединений скребков с корпусом резьбовыми упрощает сборку заявленного устройства, позволяет оперативно заменять скребки на другие диаметры в процессе очистки внутренней поверхности НКТ, что повышает качество очистки.

Таким образом, из вышеизложенного следует, что оба варианта заявленного устройства для очистки внутренней поверхности насосно-компрессорной трубы при осуществлении обеспечивают достижение технического результата, заключающегося в повышении качества очистки.

Кроме того, оба варианта устройства имеют возможность выполнения корпуса универсальным в отношении присоединения к нему скребков, а так же имеют возможность выполнения разборными, например резьбовыми с контрением, жестких соединений скребков с корпусом. В результате обеспечивается возможность оперативной смены скребков на другие конструктивные размеры как по мере очистки НКТ, так и при переходе на другую скважину, что повышает как качество очистки, так и позволяет получить дополнительный по сравнению с прототипом технический результат: повышение оперативности обслуживания скважин при выполнении очистки НКТ.

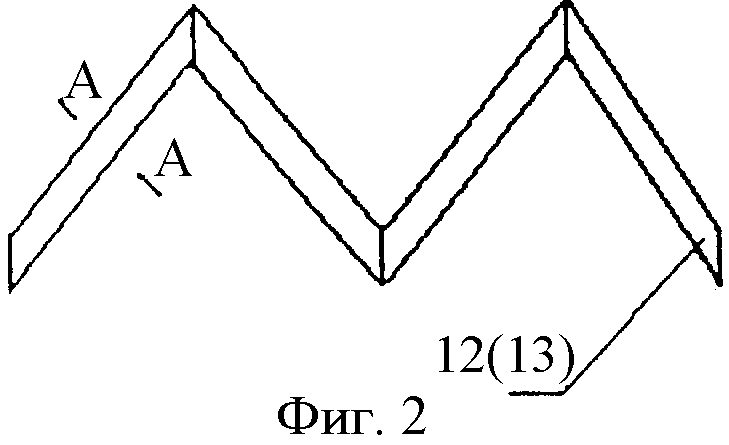

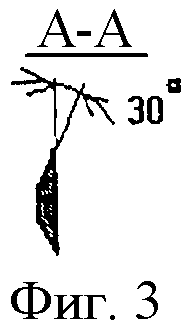

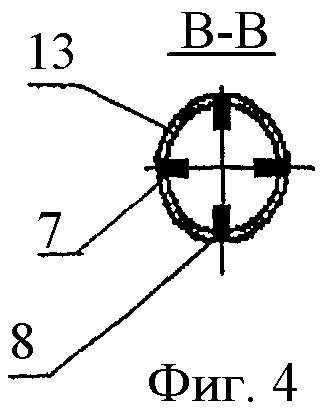

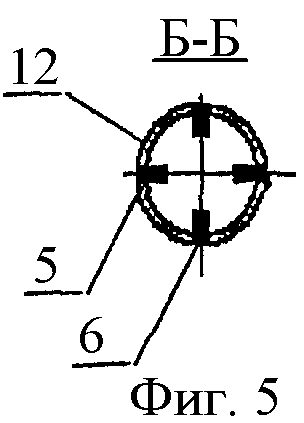

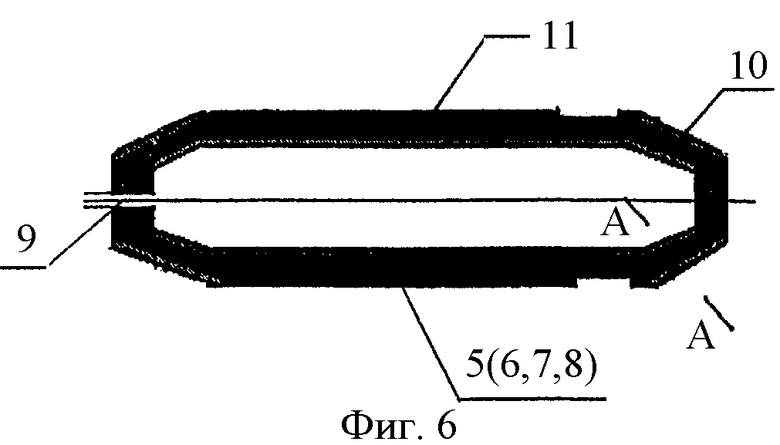

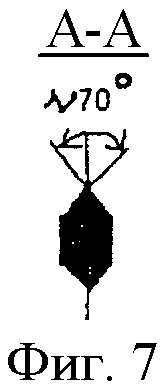

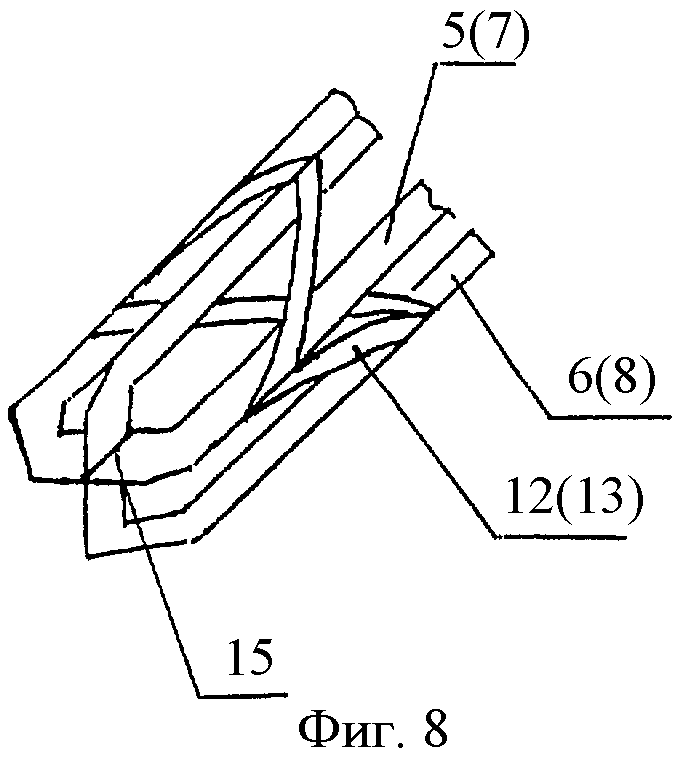

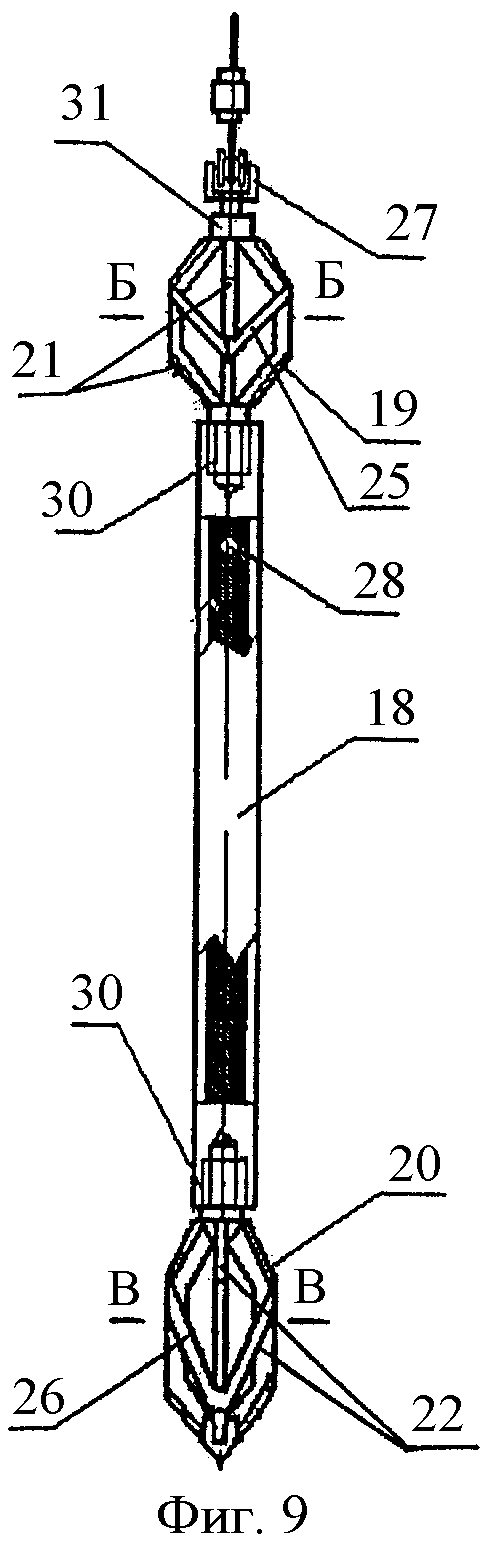

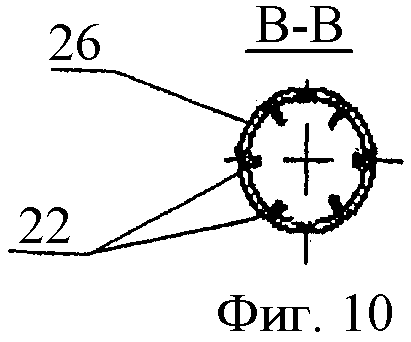

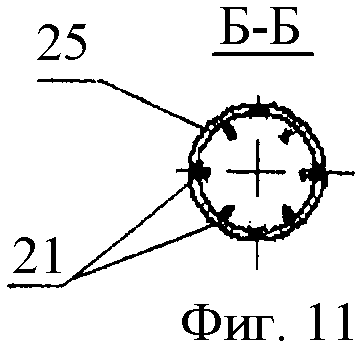

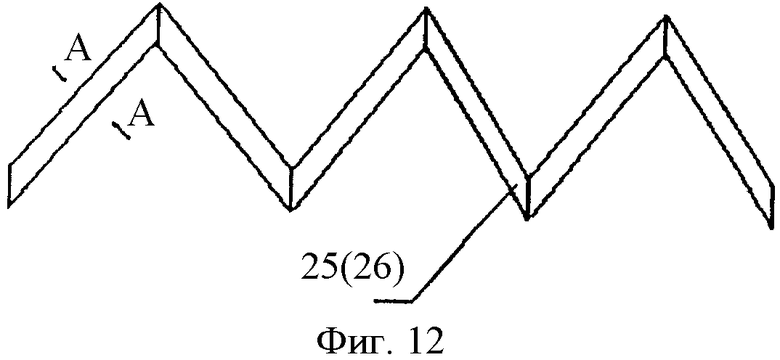

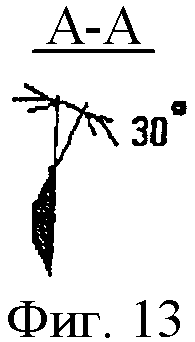

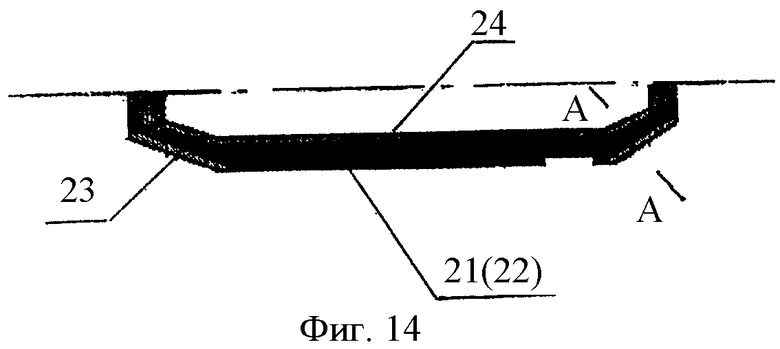

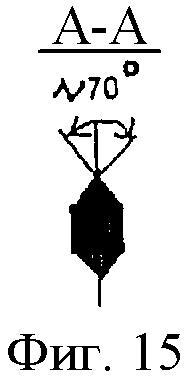

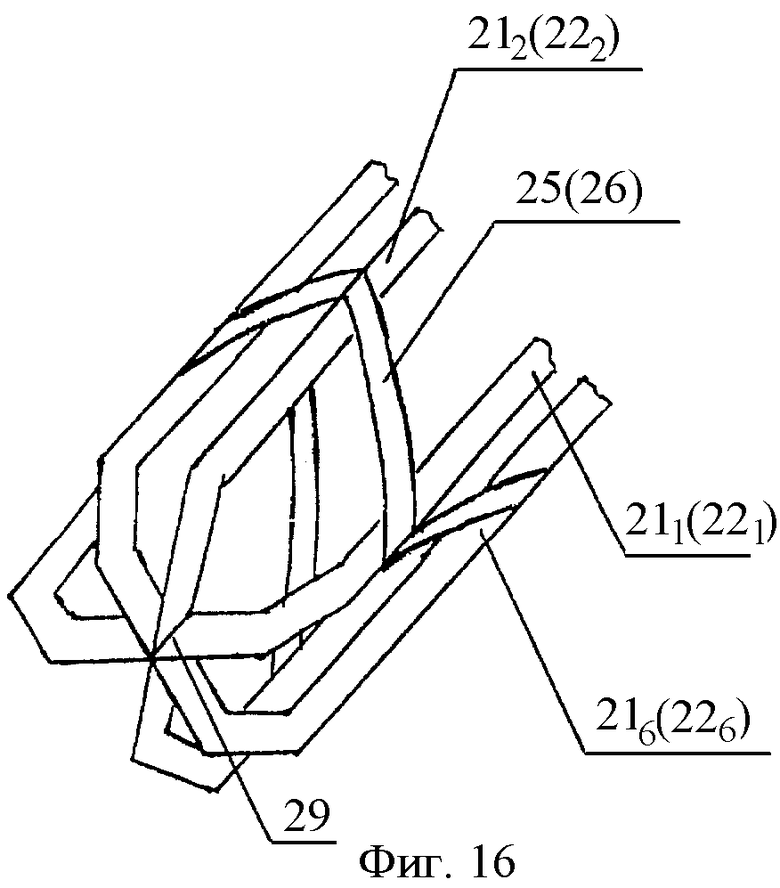

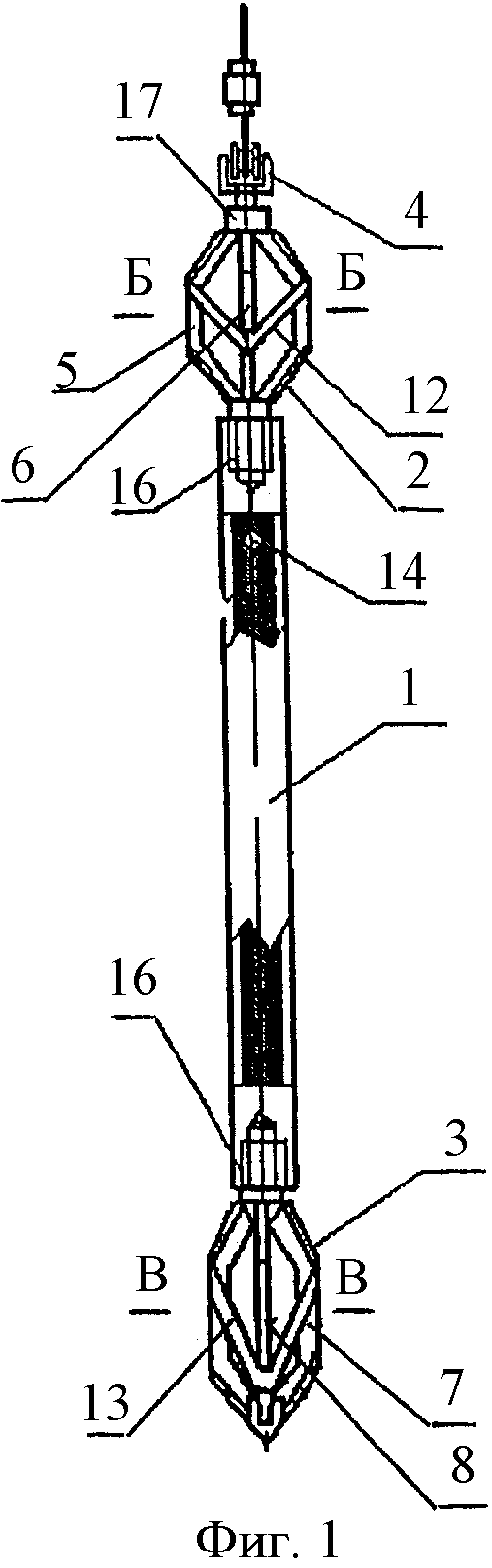

На фиг.1 изображено устройство для очистки внутренней поверхности насосно-компрессорной трубы (вариант первый); на фиг.2 - развертка соединения наклонных ножей по первому варианту (схематично); на фиг.3 - поперечный разрез наклонного ножа по первому варианту; на фиг.4 и фиг.5 - поперечное сечение нижнего и верхнего скребков соответственно по первому варианту; на фиг.6 - вертикальный нож по первому варианту; на фиг.7 - поперечный разрез вертикального ножа по первому варианту; на фиг.8 - фрагмент скребка в сборке по первому варианту (схематично); на фиг.9 - устройство для очистки внутренней поверхности насосно-компрессорной трубы (вариант второй); на фиг.10 и фиг.11 - поперечное сечение нижнего и верхнего скребков соответственно по второму варианту; на фиг.12 - развертка соединения наклонных ножей по второму варианту (схематично); на фиг.13 - поперечное сечение наклонного ножа по второму варианту; на фиг.14 - вертикальный нож по второму варианту; на фиг.15 - поперечное сечение вертикального ножа по второму варианту; на фиг.16 - фрагмент скребка в сборке по первому варианту для шести вертикальных ножей (схематично).

По первому варианту устройство для очистки внутренней поверхности насосно-компрессорной трубы содержит (фиг.1) протяженный корпус 1, скребки верхний 2 и нижний 3, установленные на корпусе, вертлюг 4. Корпус 1 одновременно является утяжелителем. Скребки 2, 3 идентичны по форме, жестко закреплены на верхнем и нижнем концах корпуса 1 и имеют общую с ним вертикальную ось. Один конец скребков 2 и 3 выполнен с возможностью соединения с корпусом 1, а свободный конец верхнего скребка 2 подвижно соединен с вертлюгом 4. Каждый скребок 2, 3 содержит два идентичных вертикальных ножа 5,6 и 7,8 соответственно. Вертикальный нож представляет собой плоскую рамку в форме восьмигранника, симметричного относительно своих вертикальной и горизонтальной осей, жестко соединенных между собой по вертикальной оси под прямым углом посредством выполненного в каждом из ножей по вертикальной осевой паза 9 (фиг.6) и последующей сварки. Вертикальная ось ножей 5, 6, 7, 8 совпадает с вертикальной осью корпуса 1. Рабочими являются наклонные кромки 10 ножей 5, 6, 7, 8, которые имеют двустороннюю заточку, и внутренние 11 кромки ножей с односторонней или двусторонней заточкой. Кроме того, скребки 2 и 3 содержат по четыре наклонных ножа 12 и 13 соответственно, в виде выгнутой в сторону очищаемой поверхности пластины, боковые кромки которой являются рабочими и имеют двустороннюю заточку. При этом наклонные ножи жестко закреплены на вертикальных ножах снаружи таким образом (фиг.8), что первый наклонный нож соединяет верхний конец первой вертикальной кромки первого 5 (7) вертикального ножа с нижним концом первой вертикальной кромки второго 6 (8) вертикального ножа, второй наклонный нож соединяет нижний конец первой вертикальной кромки второго 6 (8) вертикального ножа с верхним концом второй вертикальной кромки первого 5 (7) вертикального ножа, третий наклонный нож соединяет верхний конец второй вертикальной кромки первого 5 (7) вертикального ножа с нижним концом второй вертикальной кромки второго 6 (8) вертикального ножа, четвертый наклонный нож соединяет нижний конец второй вертикальной кромки второго 6 (8) вертикального ножа с верхним концом первой вертикальной кромки первого 5 (7) вертикального ножа. Максимальный поперечный размер нижнего скребка 3 превышает поперечный размер корпуса 1, но меньше максимального поперечного размера верхнего 2 скребка. Корпус 1 в верхней части ниже места присоединения верхнего 2 скребка снабжен сквозным отверстием 14, осевая линия которого перпендикулярна вертикальной оси корпуса. Корпус в поперечном сечении выполнен в форме прямоугольника, величина диагонали которого меньше поперечного размера нижнего скребка 3, а длины сторон соотносятся как 1:2.

Соединение скребков 2 и 3 с корпусом 1 выполнено резьбовым. Вертикальные ножи 5, 6 и 7, 8 соединены между собой с образованием в торцах крестообразного соединения 15. При этом в каждом скребке 2 и 3 на одно крестообразное соединение насажен и приварен резьбовой соединительный элемент 16 для соединения с корпусом 1. На свободный конец верхнего 2 скребка насажен и приварен соединительный элемент 17, подвижно соединенный с вертлюгом 4.

По второму варианту устройство для очистки внутренней поверхности насосно-компрессорной трубы содержит (фиг.9) протяженный корпус 18, скребки верхний 19 и нижний 20, установленные на корпусе 18. Корпус 18 одновременно является утяжелителем. Корпус в поперечном сечении выполнен в форме прямоугольника, величина диагонали которого меньше поперечного размера нижнего скребка, а длины сторон соотносятся как 1:2. Скребки 19, 20 идентичны по форме, жестко закреплены на верхнем и нижнем концах корпуса 18 и имеют общую с ним вертикальную ось. При этом каждый скребок 19, 20 содержит четное число, не менее четырех, идентичных вертикальных ножей 21, 22 соответственно, каждый из которых представляет собой (фиг.14) половину плоской рамки, имеющей форму симметричного относительно своих вертикальной и горизонтальной осей восьмигранника и разделенной по вертикальной оси. Вертикальные ножи 21 (22) жестко соединены между собой сваркой по вертикальной оси скребка с образованием равных углов между боковыми их поверхностями. У вертикальных ножей 21 (22) рабочими являются наклонные кромки 23, которые имеют двустороннюю заточку, и внутренние кромки 24 ножей с односторонней или двусторонней заточкой. Кроме того, скребки 19, 20 содержат наклонные ножи 25, 26 в виде выгнутой в сторону очищаемой поверхности пластины, боковые кромки которой являются рабочими и имеют двустороннюю заточку. В примере выполнения вертикальных ножей 25 (26) и наклонных ножей 25 (26) по шесть. Наклонные ножи 25, 26 жестко закреплены на вертикальных ножах соответственно 21, 22 снаружи таким образом (фиг.18), что первый наклонный нож соединяет верхний конец вертикальной кромки первого 211 (221) вертикального ножа с нижним концом вертикальной кромки второго 212 (222) вертикального ножа, второй наклонный нож соединяет нижний конец вертикальной кромки второго 212 (222) вертикального ножа с верхним концом вертикальной кромки третьего 213 (223) вертикального ножа, третий наклонный нож соединяет верхний конец вертикальной кромки третьего 213 (223) вертикального ножа с нижним концом вертикальной кромки четвертого 214 (224) вертикального ножа, четвертый наклонный нож соединяет нижний конец вертикальной кромки четвертого 214 (224) вертикального ножа вертикального ножа с верхним концом вертикальной кромки пятого 215 (225) вертикального ножа и шестой наклонный нож соединяет нижний конец вертикальной кромки шестого 216 (226) вертикального ножа с верхним концом вертикальной кромки первого 211 (221) вертикального ножа. Устройство содержит вертлюг 27. Один конец скребков 19, 20 выполнен с возможностью соединения с корпусом 1, а свободный конец верхнего 19 скребка соединен с вертлюгом 27. Максимальный поперечный размер нижнего 20 скребка превышает поперечный размер корпуса 1, но меньше максимального поперечного размера верхнего 19 скребка. Корпус 1 в верхней части ниже места присоединения верхнего 19 скребка снабжен сквозным отверстием 28, осевая линия которого перпендикулярна вертикальной оси корпуса 1. Соединение скребков 19, 20 с корпусом выполнено резьбовым, а вертикальные ножи 21, 22 соединены между собой с образованием в торцах крестообразного соединения 29. При этом в каждом скребке 19, 20 на одно крестообразное соединение 29 насажен и приварен резьбовой соединительный элемент 30 для соединения с корпусом 1. На свободный конец верхнего 19 скребка насажен и приварен соединительный элемент 31, подвижно соединенный с вертлюгом 27.

Количество вертикальных 21, 22 и наклонных 25, 26 ножей в скребках 19, 20 определяется характеристикой скважины, в частности плотностью парафиновых отложений и дебитом скважины. Так, например (при неизменном весе корпуса), при большой плотности отложений на стенках НКТ и низким дебитом скважины целесообразно поставить 6 наклонных ножей. При тех же условиях, но с высоким дебитом скважины количество ножей можно уменьшить до 4.

Для всех вариантов

По результатам использования заявленного устройства оптимальная заточка рабочих кромок наклонных ножей (фиг.2, фиг.3, фиг.12, фиг.13) обычно от 30 до 35° относительно наружного края кромки; оптимальная заточка рабочих кромок вертикальных ножей от 65 до 70°.

Из вышеизложенного следует, что оба варианта устройства имеют возможность выполнения жестких соединений скребков с корпусом разборными, например резьбовыми. В результате обеспечивается возможность оперативной смены скребков на другие конструктивные размеры как по мере очистки НКТ, так и при переходе на другую скважину.

Максимальный поперечный размер нижнего скребка превышает поперечный размер корпуса, но меньше максимального поперечного размера верхнего скребка. На практике максимальный поперечный размер верхнего скребка близок к внутреннему диаметру НКТ (обычно меньше на 1 мм). Выбор поперечного размера нижнего скребка определяют исходя из характеристик скважины и он находится в обратной зависимости от плотности парафиновых отложений и в прямой от дебита скважины. В среднем разница между поперечными размерами верхнего и нижнего скребков обычно составляет примерно 21%.

Устройство выполняют из стали, которая должна быть коррозионностойкой, а так же стойкой к кислотам и щелочам. Все резьбовые соединения или законтривают шайбой Гровера или шплинтуют.

Вес корпуса 1 (18) выбирают или исходя из характеристик скважины или в расчете на высокодебитную скважину, имеющую высокое давление (а следовательно, и высокую скорость движения,) движущейся в ней жидкости. Последнее делает корпус 1 (18) универсальным.

Длину корпуса 1 (18) выбирают исходя из того, чтобы устройство вместе со скребками и узлом присоединения к гибкому тяговому органу входило в лубрикатор.

Перед сборкой устройства учитывают фактические данные об парафинистых отложениях в НКТ скважины, подлежащей обработке, и с учетом характеристик самой скважины и пласта выбирают вес корпуса и скребки соответствующей конструкции и диаметра.

В заводских условиях в каждом скребке 2 (19), 3 (20) на одно крестообразное соединение 15 (29) насаживают и приваривают резьбовой соединительный элемент 30 для соединения с корпусом 1. На свободный конец верхнего скребка 2 (19) насаживают и приваривают соединительный элемент 31, подвижно соединенный с вертлюгом 27.

Сборка на месте включает присоединение к корпусу 1 (18) скребков 2 (19), 3 (20), поскольку верхний скребок 2 (19) идет сразу в сборке с вертлюгом 4 (27).

Вертлюг 4 (27) может быть соединен со скребковой проволокой, например, посредством ролика с канавкой, в которую пропускают конец проволоки и закрепляют его на проволоке скручиванием.

В случае необходимости замены скребковой проволоки устройство поднимают в лубрикатор, закрывают задвижку и вставляют в сквозное отверстие 14 (28) в верхней части корпуса 1 (18) фиксирующий стержень, который держит все устройство на весу в лубрикаторе. Производят замену проволоки, стержень вынимают, открывают задвижку и опускают устройство в скважину. Это обеспечивает оперативную сборку заявленного устройства.

Изготовление корпуса 1 (18) осуществляют следующим образом. В качестве оболочки корпуса 1 (18) берут трубу с прямоугольным сечением со сторонами 1:2, выполняя при этом условие, что корпус в поперечном сечении выполнен в форме прямоугольника, величина диагонали которого меньше поперечного размера нижнего скребка. К концам трубы встык приваривают соединительные элементы, например втулки резьбовые. Затем одну втулку закрывают пробкой, а через вторую втулку заливают в трубу корпуса свинец. После застывания свинца пробку вынимают. Затем выполняют сверлением резьбовое сквозное отверстие 14 (28) в верхней части корпуса 1 (18) ниже места присоединения верхнего скребка 2 (19). Ось отверстия 14 (28) пересекает вертикальную ось корпуса 1 (18) под прямым углом.

К корпусу 1 (18) прикручивают скребки 2 (19), 3 (20). Резьбовые соединения законтривают шайбой Гровера.

Замену скребков 2 (19), 3 (20) выполняют простьм выкручиванием из соединительных элементов (втулок резьбовых) корпуса 1 (18) одних скребков и вкручиванием на их место других скребков, так же с контрением.

Работа обоих вариантов исполнения заявленного устройства аналогична. Заявленное устройство для очистки внутренней поверхности насосно-компрессорной трубы работает следующим образом.

Устройство в собранном виде вводят в лубрикатор. Затем открывают задвижку лубрикатора и вводят устройство в очищаемую НКТ

Сразу в НКТ входит нижний скребок 3 (20), который нижними наклонными рабочими кромками 10 врезается в отложения и рыхлит их. Далее в работу вступают наклонные ножи 13 (26), которые выполняют черновой срез отложений со стенок НКТ, работая по типу бульдозера. Срезанные отложения падают во внутрь скребка 3 (20) и уносятся вверх встречным потоком жидкости вдоль протяженного корпуса, дополнительно крошась о его ребра. Корпус 1(18) под действием своего веса и за счет наличия протяженных ребер стабилизирует положение нижнего скребка в НКТ, создавая сопротивление для его проворота по вертикали. При этом при движении вверх срезанные отложения по пути взаимодействуют с рабочими кромками вертикальных ножей 7, 8 (22) нижнего скребка 3 (20) и измельчаются, что способствует их свободному выносу.

При дальнейшем спуске устройства в НКТ входит верхний скребок 2 (19), поперечный размер которого близок к внутреннему диаметру НКТ, и выполняет зачистку поверхности аналогично нижнему скребку 3 (20). При подъеме устройства вверх верхний скребок 2 (19) выполняет окончательную зачистку стенок НКТ. При этом одновременно верхний скребок 2 (19) обеспечивает центрацию устройства, так как поперечный размер верхнего скребка 2 (19) по горизонтальной осевой близок к внутреннему диаметру НКТ.

При работе верхнего скребка 2 (19) срезанные отложения так же уносятся вверх встречным потоком жидкости, движущейся в НКТ, через свободные пространства между вертикальными ножами 5, 6 (21), крошась об их рабочие кромки.

Группа изобретений относится к нефтяной промышленности и может быть использована для удаления отложений с поверхности насосно-компрессорных труб. Устройство содержит протяженный корпус, который одновременно является утяжелителем. На концах корпуса жестко закреплены скребки. Свободный конец верхнего скребка подвижно соединен с вертлюгом. В корпусе в верхней части выполнено сквозное отверстие. По первому варианту: каждый скребок содержит два идентичных вертикальных ножа в форме симметричного восьмигранника. Ножи жестко соединены под прямым углом между собой по вертикальной осевой посредством выполненного в каждом из ножей по вертикальной осевой паза и последующей сварки. На ножах снаружи жестко закреплены наклонные ножи в виде выгнутой в сторону очищаемой поверхности пластины. Первый наклонный нож соединяет верхний конец первой вертикальной кромки первого вертикального ножа с нижним концом первой вертикальной кромки второго вертикального ножа, второй наклонный нож соединяет нижний конец первой вертикальной кромки второго вертикального ножа с верхним концом второй вертикальной кромки первого вертикального ножа. По второму варианту: каждый скребок содержит четное число, не менее четырех, идентичных вертикальных ножей в виде половины плоской рамки, имеющей форму симметричного относительно своих вертикальной и горизонтальной осей восьмигранника. Ножи жестко соединены между собой сваркой по вертикальной оси скребка с образованием равных углов между их боковыми поверхностями. Повышается качество очистки. 2 н. и 8 з.п. ф-лы, 16 ил.

1. Устройство для очистки внутренней поверхности насосно-компрессорной трубы, включающее протяженный корпус, скребки, установленные на корпусе, вертлюг, отличающееся тем, что корпус одновременно является утяжелителем, скребки идентичны по форме, жестко закреплены на верхнем и нижнем концах корпуса и имеют общую с ним вертикальную ось, при этом каждый скребок содержит два идентичных вертикальных ножа, каждый из которых представляет собой плоскую рамку в форме восьмигранника, симметричного относительно своих вертикальной и горизонтальной осей, жестко соединенных между собой по вертикальной оси под прямым углом посредством выполненного в каждом из ножей по вертикальной осевой паза и последующей сварки, причем вертикальная ось ножей совпадает с вертикальной осью корпуса, при этом рабочими являются наружные наклонные кромки ножей, которые имеют двустороннюю заточку, и внутренние кромки ножей с односторонней или двусторонней заточкой, кроме того, скребки содержат четыре наклонных ножа в виде выгнутой в сторону очищаемой поверхности пластины, боковые кромки которой являются рабочими и имеют двустороннюю заточку, при этом наклонные ножи жестко закреплены на вертикальных ножах снаружи таким образом, что первый наклонный нож соединяет верхний конец первой вертикальной кромки первого вертикального ножа с нижним концом первой вертикальной кромки второго вертикального ножа, второй наклонный нож соединяет нижний конец первой вертикальной кромки второго вертикального ножа с верхним концом второй вертикальной кромки первого вертикального ножа, третий наклонный нож соединяет верхний конец второй вертикальной кромки первого вертикального ножа с нижним концом второй вертикальной кромки второго вертикального ножа, четвертый наклонный нож соединяет нижний конец второй вертикальной кромки второго вертикального ножа с верхним концом первой вертикальной кромки первого вертикального ножа, при этом один конец скребков выполнен с возможностью соединения с корпусом, а свободный конец верхнего скребка подвижно соединен с вертлюгом, причем максимальный поперечный размер нижнего скребка превышает поперечный размер корпуса, но меньше максимального поперечного размера верхнего скребка.

2. Устройство по п.1, отличающееся тем, что корпус в верхней части ниже места присоединения верхнего скребка снабжен сквозным отверстием, осевая линия которого перпендикулярна вертикальной осевой линии корпуса.

3. Устройство по п.1, отличающееся тем, что корпус в поперечном сечении выполнен в форме прямоугольника, величина диагонали которого меньше поперечного размера нижнего скребка, а длины сторон соотносятся как 1:2.

4. Устройство по п.1, отличающееся тем, что вертикальные ножи соединены между собой с образованием в торцах крестообразного соединения.

5. Устройство по п.1, отличающееся тем, что соединение скребков с корпусом выполнено резьбовым, при этом в каждом скребке на одно крестообразное соединение насажен и приварен резьбовой соединительный элемент для соединения с корпусом, а на второй конец верхнего скребка насажен и приварен соединительный элемент, подвижно соединенный с вертлюгом.

6. Устройство для очистки внутренней поверхности насосно-компрессорной трубы, включающее протяженный корпус, скребки, установленные на корпусе, вертлюг, отличающееся тем, что корпус одновременно является утяжелителем, скребки идентичны по форме, жестко закреплены на верхнем и нижнем концах корпуса и имеют общую с ним вертикальную ось, при этом свободный конец верхнего скребка подвижно соединен с вертлюгом, при этом каждый скребок содержит четное число не менее четырех идентичных вертикальных ножей, каждый из которых представляет собой половину плоской рамки, имеющей форму симметричного относительно своих вертикальной и горизонтальной осей восьмигранника и разделенной по вертикальной осевой, при этом вертикальные ножи жестко соединены между собой сваркой по вертикальной оси скребка с образованием равных углов между их боковыми поверхностями, при этом рабочими являются наружные наклонные кромки ножей, которые имеют двустороннюю заточку, и внутренние кромки ножей с односторонней или двусторонней заточкой, кроме того, скребки содержат наклонные ножи по числу вертикальных ножей в виде выгнутой в сторону очищаемой поверхности пластины, боковые кромки которой являются рабочими и имеют двустороннюю заточку, при этом наклонные ножи жестко закреплены на вертикальных ножах снаружи таким образом, что первый наклонный нож соединяет верхний конец вертикальной кромки первого вертикального ножа с нижним концом вертикальной кромки второго вертикального ножа, второй наклонный нож соединяет нижний конец вертикальной кромки второго вертикального ножа с верхним концом вертикальной кромки третьего вертикального ножа, третий наклонный нож соединяет верхний конец вертикальной кромки третьего вертикального ножа с нижним концом вертикальной кромки четвертого вертикального ножа, четвертый наклонный нож соединяет нижний конец вертикальной кромки четвертого вертикального ножа с верхним концом вертикальной кромки пятого вертикального ножа и так далее, и n-й нож соединяет нижний конец вертикальной кромки n-го вертикального ножа с верхним концом вертикальной кромки первого вертикального ножа, где n=4, 6, 8 …, при этом один конец скребков выполнен с возможностью соединения с корпусом, а второй конец верхнего скребка выполнен с возможностью подвижного соединения с вертлюгом, при этом максимальный поперечный размер нижнего скребка превышает поперечный размер корпуса, но меньше максимального поперечного размера верхнего скребка.

7. Устройство по п.6, отличающееся тем, что корпус в верхней части ниже места присоединения верхнего скребка снабжен сквозным отверстием, осевая линия которого перпендикулярна вертикальной осевой линии корпуса.

8. Устройство по п.6, отличающееся тем, что корпус в поперечном сечении имеет прямоугольник, величина диагонали которого меньше поперечного размера нижнего скребка, а длины сторон соотносятся как 1:2.

9. Устройство по п.6, отличающееся тем, что вертикальные ножи соединены между собой с образованием в торцах крестообразного соединения.

10. Устройство по п.6, отличающееся тем, что соединение скребков с корпусом выполнено резьбовым, а вертикальные ножи соединены между собой с образованием в торцах крестообразного соединения, при этом в каждом скребке на одно крестообразное соединение насажен и приварен резьбовой соединительный элемент для соединения с корпусом, а на второй конец верхнего скребка насажен и приварен соединительный элемент, подвижно соединенный с вертлюгом.

| Скребок для удаления парафина со стенок скважины | 1987 |

|

SU1594265A1 |

| СКРЕБОК ДЛЯ ОЧИСТКИ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ ОТ АСФАЛЬТЕНОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 2002 |

|

RU2229017C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ КОЛОННЫ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ (ВАРИАНТЫ) | 2004 |

|

RU2254446C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ АСФАЛЬТЕНОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ С ВНУТРЕННЕЙ ПОВЕРХНОСТИ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 2005 |

|

RU2317402C2 |

| US 6085376 A, 11.07.2000. | |||

Авторы

Даты

2010-08-27—Публикация

2009-08-17—Подача