Изобретение относится к технологии изготовления деталей из композиционных материалов (КМ), а именно оболочек для силовых конструкций, преимущественно деталей сопловых блоков ракетных двигателей на твердом топливе (РДТТ).

При изготовлении деталей из КМ наматывают ленту пропитанного связующим исходного материала, например углеродной ткани, на формообразующую оправку, проводят отверждение под воздействием температуры и давления, охлаждают и снимают полученную заготовку с оправки.

При этом перед намоткой ленты исходного материала на поверхность формообразующей оправки, контактирующую при изготовлении деталей из КМ с исходным материалом, наносят антиадгезионное покрытие во избежание сильного прилипания отвержденной заготовки к формообразующей оправке.

Известен способ подготовки к работе формообразующей оправки, предназначенной для изготовления изделий из композиционных материалов, включающий обезжиривание поверхности формообразующей оправки и нанесение на нее антиадгезионного покрытия (см., например, И.М.Буланов, В.В.Воробей. Технология ракетных и аэрокосмических конструкций из композиционных материалов. - М.: Издательство МГТУ им. Н.Э.Баумана, 1998 г., стр.132, 133, 142).

В известном способе могут применяться различные типы антиадгезионных покрытий, выбираемые в зависимости от типа материала, из которого изготовлена формообразующая оправка, типа связующего, применяемого для пропитки КМ, и других факторов.

Практика показала, что известный способ не обеспечивает приемлемое для изготовления деталей РДТТ из КМ качество поверхности формообразующей оправки, что связано с недостаточной прочностью наносимого на нее антиадгезионного покрытия.

Известен также способ подготовки к работе формообразующей оправки, предназначенной для изготовления изделий из композиционных материалов, включающий нанесение на формообразующую оправку антиадгезионного раствора в бензине кремнийорганической смазки, нагрев и выдержку в тепловой печи (патент РФ №2384410), являющийся ближайшим аналогом предлагаемого способа.

Этот способ обеспечивает достаточную прочность наносимого на поверхность формообразующей оправки антиадгезионного покрытия, что обусловило его применение при изготовлении деталей РДТТ из КМ.

Однако практическое применение известного способа показало, что полученное антиадгезионное покрытие может иметь неравномерную толщину по поверхности формообразующей оправки, что приводит к ухудшению качества внутренней поверхности детали и созданию на ней неравномерно распределенных термических напряжений, способствующих в ряде случаев образованию трещин в материале изготавливаемой детали. Это недопустимо при изготовлении особо ответственных деталей РДТТ из КМ, работающих в сложных, крайне напряженных условиях.

Выяснено, что неравномерная толщина антиадгезионного покрытия по поверхности формообразующей оправки обусловлена нанесением раствора при комнатной температуре на холодную оправку.

После нанесения раствор может неравномерно растекаться по поверхности формообразующей оправки и в отдельных местах стекать с нее с образованием зон утонения наносимого слоя.

Антиадгезионное покрытие в зонах утонения может разрушаться в процессе изготовления деталей из КМ, что приводит к попаданию связующего на поверхность формообразующей оправки и усложняет процесс снятия отвержденной заготовки из-за прилипания ее к формообразующей оправке.

Таким образом, применение известного способа не позволяет получить требуемое качество поверхности формообразующей оправки из-за неравномерного распределения толщины антиадгезионного покрытия по поверхности формообразующей оправки.

Технической задачей данного изобретения является повышение качества поверхности формообразующей оправки за счет создания прочного, равномерного по толщине антиадгезионного покрытия.

Технический результат достигается тем, что в способе подготовки к работе формообразующей оправки, предназначенной для изготовления изделий из композиционных материалов, включающем нанесение на формообразующую оправку антиадгезионного раствора в бензине кремнийорганической смазки и нагрев в тепловой печи, сначала производят нагрев формообразующей оправки в тепловой печи до температуры 40-50°C, затем извлекают формообразующую оправку из тепловой печи, обезжиривают поверхность формообразующей оправки и наносят на нее антиадгезионный раствор, снова помещают формообразующую оправку в тепловую печь и производят нагрев формообразующей оправки до температуры отверждения нанесенного раствора, после чего охлаждают формообразующую оправку до комнатной температуры.

Антиадгезионный раствор наносят в два слоя с перерывом между нанесением слоев 20 минут.

Первый слой антиадгезионного раствора наносят через 10-15 минут после извлечения формообразующей оправки из тепловой печи.

Эмпирически установлено, что нагрев формообразующей оправки в тепловой печи до температуры 40-50°C позволяет наилучшим образом подготовить поверхность формообразующей оправки для обеспечения равномерного нанесения антиадгезионного раствора, при этом достигается оптимальная величина адгезии раствора к поверхности.

По результатам проведенных экспериментов определен наилучший регламент осуществления операции нанесения антиадгезионного раствора на поверхность формообразующей оправки, заключающийся в выдержке в течение 10-15 минут после извлечения формообразующей оправки из тепловой печи до начала нанесения антиадгезионного раствора и нанесении антиадгезионного раствора в два слоя с перерывом между нанесением слоев 20 минут.

Нагрев формообразующей оправки до температуры 180-200°C позволяет создать прочное антиадгезионное покрытие на поверхности формообразующей оправки при одновременном обеспечении равномерного распределения толщины антиадгезионного покрытия по поверхности формообразующей оправки.

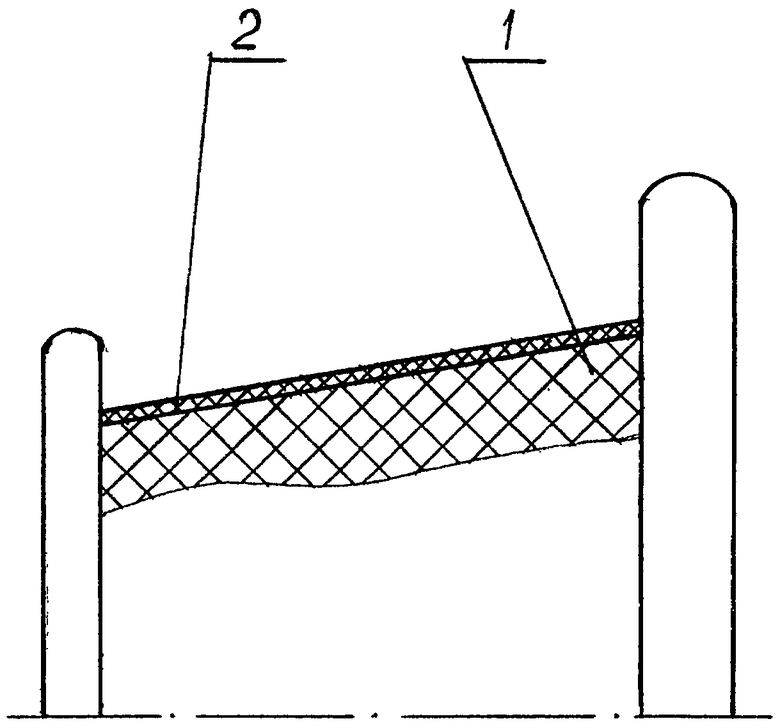

На чертеже показана формообразующая оправка, подготовленная к работе.

Способ подготовки к работе формообразующей оправки, предназначенной для изготовления изделий из композиционных материалов, заключается в следующем.

В металлическую емкость сливают кремнийорганическую смазку (типа К-21) в количестве 5 объемных процентов и бензин в количестве 95 объемных процентов.

Тщательно перемешивают ингредиенты до образования однородного раствора. Полученный антиадгезионный раствор хранят в герметичной таре не более 24 часов.

При подготовке стальной формообразующей оправки к работе осматривают ее поверхность на предмет наличия каких-либо повреждений. Очищают поверхность от грязи и пыли.

Помещают формообразующую оправку в тепловую печь, производят нагрев формообразующей оправки до температуры 40-50°С, затем извлекают формообразующую оправку из тепловой печи.

Обезжиривают рабочую поверхность 1 формообразующей оправки, протирая ее тканью, смоченной в бензине.

После обезжиривания, но не позднее чем через 10-15 минут после извлечения формообразующей оправки из тепловой печи, на нагретую рабочую поверхность 1 формообразующей оправки наносят слой раствора, затем, не позднее чем через 20 минут после нанесения первого слоя, наносят второй слой раствора.

Слои раствора должен быть равномерно распределены по рабочей поверхности 1 формообразующей оправки.

Помещают формообразующую оправку с нанесенным раствором в тепловую печь. Производят нагрев формообразующей оправки до температуры отверждения антиадгезионного раствора (180-200°C).

Затем охлаждают формообразующую оправку до температуры 40°C, вынимают формообразующую оправку из тепловой печи и продолжают охлаждение на воздухе до комнатной температуры.

Закрывают формообразующую оправку с полученным антиадгезионным покрытием 2 непрозрачным чехлом и хранят подготовленную к работе формообразующую оправку до начала процесса изготовления изделий из КМ.

При изготовлении изделий из КМ наматывают на формообразующую оправку с нанесенным антиадгезионным покрытием ленту углеродной ткани УРАЛ-Т-22, предварительно пропитанной связующим марки ФН, помещают формообразующую оправку в автоклав, где проводят отверждение КМ под воздействием повышенных температуры и давления.

После выдержки и охлаждения извлекают формообразующую оправку с полученной заготовкой из автоклава. Затем заготовку снимают с формообразующей оправки без значительных усилий, что позволяет исключить возможность повреждения внутренней поверхности заготовки.

Разработанная последовательность операций позволяет создать прочное антиадгезионное покрытие с толщиной, равномерно распределенной по поверхности оправки, сохраняющееся при многократном использовании формообразующей оправки, что подтверждено расчетно-экспериментальным путем.

Практическое применение изобретения подтвердило высокую технологичность предлагаемого способа подготовки к работе формообразующей оправки, предназначенной для изготовления изделий из композиционных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ К РАБОТЕ ФОРМООБРАЗУЮЩЕЙ ОПРАВКИ | 2008 |

|

RU2384410C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2427465C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2447990C2 |

| ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2445207C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2412051C1 |

| Способ обработки поверхности оснасток из алюминиевых сплавов в процессе формования изделий из полимерных композиционных материалов | 2023 |

|

RU2806118C1 |

| Способ изготовления формующей оснастки в виде комплекта единичных тонкостенных цулаг из полимерных композиционных материалов | 2022 |

|

RU2787625C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА И РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2004 |

|

RU2274758C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2322351C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ЭЛЕМЕНТОВ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ ВНУТРЕННЕЙ ПОВЕРХНОСТИ | 2002 |

|

RU2232681C2 |

Изобретение относится к технологии изготовления деталей из композиционных материалов, а именно оболочек для силовых конструкций, преимущественно деталей сопловых блоков ракетных двигателей на твердом топливе. Техническим результатом заявленного изобретения является создание прочного антиадгезионного покрытия с равномерной толщиной, сохраняющегося при многократном использовании формообразующей оправки. Технический результат достигается в способе подготовки к работе формообразующей оправки, предназначенной для изготовления изделий из композиционных материалов, который включает нанесение на формообразующую оправку антиадгезионного раствора в бензине кремнийорганической смазки и нагрев в тепловой печи. При этом сначала производят нагрев формообразующей оправки в тепловой печи до температуры 40-50°С. Затем извлекают формообразующую оправку из тепловой печи, обезжиривают поверхность формообразующей оправки и наносят на нее антиадгезионный раствор. Далее снова помещают формообразующую оправку в тепловую печь и производят нагрев формообразующей оправки до температуры отверждения антиадгезионного раствора. После чего охлаждают формообразующую оправку до комнатной температуры. 2 з.п. ф-лы, 1 ил.

1. Способ подготовки к работе формообразующей оправки, предназначенной для изготовления изделий из композиционных материалов, включающий нанесение на формообразующую оправку антиадгезионного раствора в бензине кремний-органической смазки и нагрев в тепловой печи, отличающийся тем, что сначала производят нагрев формообразующей оправки в тепловой печи до температуры 40-50°С, затем извлекают формообразующую оправку из тепловой печи, обезжиривают поверхность формообразующей оправки и наносят на нее антиадгезионный раствор, снова помещают формообразующую оправку в тепловую печь и производят нагрев формообразующей оправки до температуры отверждения антиадгезионного раствора, после чего охлаждают формообразующую оправку до комнатной температуры.

2. Способ подготовки к работе формообразующей оправки по п.1, отличающийся тем, что антиадгезионный раствор наносят в два слоя с перерывом между нанесением слоев 20 мин.

3. Способ подготовки к работе формообразующей оправки по п.2, отличающийся тем, что первый слой антиадгезионного раствора наносят через 10-15 мин после извлечения формообразующей оправки из тепловой печи.

| СПОСОБ ПОЛУЧЕНИЯ АНТИАДГЕЗИОННОГО ПОКРЫТИЯ | 1992 |

|

RU2024328C1 |

| СА 2001704 A1, 23.05.1990 | |||

| АНТИАДГЕЗИОННОЕ ПОКРЫТИЕ, СОДЕРЖАЩЕЕ ТЕРМОПЛАСТИЧНЫЙ СИЛИКОНСОДЕРЖАЩИЙ ПОЛИМЕР | 2003 |

|

RU2303530C2 |

| US 6322850 B1, 27.11.2001 | |||

| АНТИАДГЕЗИОННОЕ ПОКРЫТИЕ | 1992 |

|

RU2034887C1 |

| JP 2005081255 A1, 31.03.2005. | |||

Авторы

Даты

2011-12-20—Публикация

2010-07-07—Подача