Заявляемое решение относится к области очистки воздуха или газа, а также их смесей от механических примесей, а в частности к очистке воздуха, отбираемого от деревообрабатывающих станков от древесной пыли, опилок, стружки и твердых абразивных частиц, и может быть использовано в мукомольной, текстильной, химической и других отраслях промышленности, в которых воздух производств содержит, кроме твердых и тяжелых частиц, легкие, типа древесной шлифовальной пыли.

Из источников научно-технической и патентной информации известно большое количество разнообразных конструкций фильтров, применяемых для очистки от твердых и тяжелых примесей, в которых очистка воздуха или газа ведется за счет оседания частиц на внутренней поверхности рукавов с вводом загрязненного воздуха в нижние открытые концы рукавов и пропускания его внутри рукавов.

Так, из а. с. 743701 МПК B 01 D 46/02, 04 известен рукавный фильтр, представляющий собой блок, смонтированный из изолированных друг от друга фильтрующих модулей прямоугольного сечения. Каждый модуль содержит корпус с закрепленными в трубных решетках секциями фильтрующих рукавов, а также с расположенными в его верхней части патрубками для ввода загрязненного и вывода очищенного газа, патрубок загрязненного газа снабжен клапаном. С помощью этих патрубков модули соединены с коллекторами для ввода загрязненного и вывода очищенного газа, а вышеуказанные коллекторы соединены с вентилятором, в зависимости от заданных условий фильтрации, нагнетательной своей линией с коллектором загрязненного газа или всасывающей с коллектором очищенного газа. В стенки бункерной части корпуса вмонтированы снабженные клапанами патрубки, соединенные дополнительным коллектором с коллектором загрязненного газа. Кроме того в нижней части бункер имеет выгрузочный патрубок. Секции фильтровальных рукавов образованы трубными решетками и вертикальными перегородками, а фильтрующие рукава закреплены обоими открытыми концами в трубных решетках, что обеспечивает очистку газа внутренней поверхностью рукавов.

Вышеописанная конструкция фильтра имеет ряд признаков, общих с заявляемым. Это в основном признаки, характеризующие фильтр как объект. Но отличительные признаки фильтра по а.с. 743701 не совпадают с заявляемым фильтром, также отличаются и совокупности признаков того и другого фильтра. Совокупность признаков аналога, как и конструктивное их выполнение, не обеспечивают достижение требуемых, более высоких результатов при использовании аналога в связи со следующими обстоятельствами:

1. Имеет ограниченную функциональную возможность. Не позволяет очищать загрязненный воздух, содержащий, например, древесную стружку, т.к. подача загрязненного воздуха осуществляется через верхние патрубки пылеулавливающих камер непосредственно в сквозные фильтрующие рукава. Стружка будет задерживаться на внутренней поверхности рукавов и быстро забьет рукава, снижая степень очистки. Регенерация таких рукавов обратной продувкой воздухом будет неэффективна. В конечном итоге пылеулавливающие камеры будут выведены из строя.

2. Требуются высокие эксплуатационные затраты:

а) на обнаружение фильтрующего модуля с неисправным рукавом, т.к. модули не снабжены датчиками перепада давления для обнаружения неисправных рукавов;

б) на замену неисправного рукава. Не позволяет осуществлять во время работы фильтра замену неисправных рукавов в пылеулавливающих камерах, расположенных во внутренней части блока фильтрующих модулей, что вызовет остановку станков и снижение выпуска продукции. Это обусловлено тем, что для замены неисправного рукава нужно войти в модуль через инспекционную дверь, которой оборудован каждый модуль. Возьмем в качестве примера фильтр, скомпонованный из нескольких параллельных рядов модулей, в ножевом ряду по 4 модуля и индивидуальный вентилятор. Для проникновения во второй модуль любого ряда необходимо открыть и разгерметизировать первый и второй модуль, т.е. отключить от работы половину модулей ряда. При этом два модуля одного ряда не смогут пропустить воздушную нагрузку четырех модулей. Следовательно, для замены неисправного рукава в среднем модуле необходимо выключать вентилятор этого ряда модулей и выключать станки, что вызовет снижение выпуска продукции и как следствие увеличение эксплуатационных затрат на единицу выпускаемой продукции.

3. Имеет высокие энергозатраты:

а) на очистку секций фильтрующих рукавов; имеет в каждом ряду модулей, кроме основного вентилятора, дополнительный продувочный вентилятор;

б) на выгрузку механических примесей из бункеров, т.к. каждая пылеулавливающая камера модуля оснащена шлюзовым питателем.

При десяти рядах модулей по 4 модуля в каждом ряду фильтр будет иметь 80 шлюзовых питателей. Если модуль, состоящий из двух пылеулавливающих камер, имеет один бункер со шлюзовым питателем, то такой фильтр будет иметь 40 шлюзовых питателей. Таким образом, фильтр, выполненный по одной из двух конструктивных модификаций, указанных в описании изобретения, будет иметь от 40 до 80 эл/приводов шлюзовых питателей.

Из патента США N 3.898.062 МПК B 01 D 46/02 известна "Система воздуховодов и рукавных фильтров", представленная в двух вариантах, один из которых, изображенный на рис. 1, является наиболее близким к заявляемому решению, что дает основание для его описания в материалах данной заявки.

В вышеуказанном патенте система воздуховодов и рукавных фильтров состоит из двух рядов пылеулавливающих камер, установленных с промежутком между ними. В каждой камере расположено несколько рядов фильтрующих рукавов, закрепленных своими нижними концами на трубной решетке, причем верхние концы рукавов закрыты и подвешены на технологической решетке, а нижние открыты. Каждая пылеулавливающая камера в своей нижней части снабжена бункером. В промежутке между камерами размещены коллекторы: в нижней части на уровне бункеров - коллектор загрязненного воздуха, связанный патрубками с бункерами камер, выше - коллектор продувочного воздуха и над ним коллектор очищенного воздуха. С охватом коллектора продувочного воздуха установлены клапанные коробки, в каждой из которых содержится шесть клапанов и столько же отверстий с седлами под клапаны, выполненные в горизонтальных перегородках, разделяющих клапанную коробку на четыре отсека. Для каждого модуля, состоящего из двух пылеулавливающих камер, предназначена одна клапанная коробка, соединяющаяся с каждой из камер с помощью патрубков с фланцами. Для каждой пылеулавливающей камеры служит пара отверстий и клапанов большого диаметра, одно из которых соединяется с пылеулавливающей камерой и коллектором продувочного воздуха, другое с пылеулавливающей камерой и коллектором очищенного воздуха. Кроме того, для каждой камеры в клапанной коробке предусмотрен дополнительный клапан и отверстие под него меньшего диаметра, соединенный с коллектором очищенного воздуха. Клапанные коробки закреплены на боковых стенках пылеулавливающих камер с помощью фланцев.

Для осуществления режима всасывания и транспортировки загрязненного воздуха после регенерации рукавов система снабжена двумя вентиляторами, один из которых размещен у переднего торца системы, другой у заднего. Вентилятор, расположенный у заднего торца системы, связан всасывающим патрубком с коллектором очищенного воздуха и через патрубок, расположенный на противоположном конце коллектора очищенного воздуха, с вентилятором, расположенным у переднего торца системы, который в свою очередь связан с патрубком коллектора продувочного воздуха.

Совокупность признаков известного из патента США N 3.898.062 фильтра для очистки газа от механических примесей не обеспечивает получение при его использовании более высокого технического результата, в частности расширения функциональной возможности, снижения энергетических и эксплуатационных затрат по следующим причинам:

1. Имеет ограниченную функциональную возможность. Не позволяет очищать загрязненный воздух, содержащий, например, древесную стружку, т.к. подача загрязненного воздуха осуществляется через коллектор, имеющий в боковых стенках патрубки, соединенные с бункерами пылеулавливающих камер. В данном случае патрубки будут засоряться стружкой и выводить систему ввода загрязненного воздуха в фильтр из строя.

2. Требуются большие эксплуатационные затраты:

а) на обнаружение пылеулавливающей камеры с неисправным рукавом, т.к. пылеулавливающие камеры не снабжены датчиками перепада давления для обнаружения неисправных рукавов;

б) на замену неисправных рукавов. Конструкция пылеулавливающих камер не приводится в описании изобретения и является, как отмечает автор, обычной. Каждая из таких камер на боковых сторонах обычно имеет два инспекционных люка (верхний и нижний) для подвешивания рукавов на поддерживающей решетке и закрепления их своей открытой частью на патрубках трубной решетки. Такие люки при длинных рукавах расположены на двух обслуживающих уровнях (площадках) по высоте, связанных между собой лестницей. Поэтому замена рукавов является длительной и трудоемкой операцией.

3. Имеет высокие энергозатраты:

а) на очистку секций фильтрующих рукавов; имеет, кроме основного вентилятора, дополнительный продувочный вентилятор;

б) на выгрузку механических примесей из бункеров, так как каждая пылеулавливающая камера имеет бункер с отверстием, подготовленным для шлюзового питателя; таким образом, фильтр требует большого количества шлюзовых питателей с электроприводами;

в) на дополнительный нагрев воздуха, возвращаемого в цех в случае применения фильтра в аспирационных пневмотранспортных установках с рециркуляцией воздуха в цех. Это обусловлено тем, что фильтр в результате наличия инспекционных люков на боковых поверхностях, которые не показаны, не может компоноваться в блок фильтрующих модулей, размещенных параллельными рядами, и имеющих одинарную смежную стенку. В результате обособленного расположения фильтров в отапливаемый период года боковые стенки будут контактировать с холодным атмосферным воздухом и будут иметь место теплопотери, выражающиеся в охлаждении воздуха, проходящего через фильтр. При этом рециркулируемый воздух необходимо дополнительно подогревать до температуры 18oC.

Из патента США N 4.097.254 МПК B 01 D 46/04 известен "Газоочиститель с рукавными фильтрами, снабженный продувочной головкой, перемещающейся в двух направлениях", который состоит из корпуса, разделенного в его верхней части на отсеки с помощью горизонтальной трубной решетки, и вертикальных перегородок, примыкающих к боковым стенкам корпуса. На трубных решетках в отсеках закреплены с помощью патрубков и отверстий вертикальные фильтрующие рукава с установленными внутри них цилиндрическими каркасами, закрепленными в отверстиях трубной решетки. Нижняя часть корпуса имеет форму бункера для сбора отделенной от воздуха пыли и твердых частиц, удаляемых с рукавов во время их очистки. В нижней части бункера расположен шнек для транспортировки собранной пыли. В бункере имеется патрубок для подачи загрязненного воздуха. Нижняя часть фильтра до трубной решетки считается камерой загрязненного воздуха, а верхняя часть выше трубной решетки - камерой очищенного воздуха. На крыше фильтра имеется большое количество инспекционных люков, а в торцах корпуса имеются патрубки с фланцами для соединения камеры очищенного воздуха с коллектором очищенного воздуха или с вентилятором, транспортирующим очищенный воздух через фильтр.

Отсеки с фильтрующими рукавами расположены вдоль боковых стенок корпуса, а в центральной его части установлен коробчатый желоб, в котором смонтирована тележка для очистки рукавов с устройствами для его передвижения и подачи воздуха под давлением в отсеки. Для этого в каждом из отсеков предусмотрены патрубки с наклонными в сторону центральной оси торцами, снабженными фланцами. Тележка для очистки рукавов приводится в движение с помощью непрерывно перемещающейся в одну сторону тяговой цепи, с двумя основными звездочками, одна из которых связана с валом электродвигателя и является ведущей. Кроме этого тележка имеет на противоположных концах два блока, на которые одет непрерывный трос с натяжением. Приводная цепь соединяется с указанным тросом с помощью консольного штифта с роликом на конце, имеющим возможность контактировать с тросом. В результате фрикционного контакта ролика с верхней или нижней ветвью троса приводная цепь, двигаясь всегда в одну сторону, обеспечивает движение тележки в противоположных направлениях.

Тележка состоит из верхней части (головки), со скошенными под патрубки отсеков боковыми стенками или воздуховодами, в которых имеется отверстие с фланцами, выполненными в соответствии с формой и размером патрубков отсеков, совмещающихся во время подачи воздуха на очистку в отсеки. В центральной части головки подвижно установлен клапан в виде цилиндра, с отверстием на его боковой поверхности. Цилиндр имеет вал, верхний конец которого снабжен подшипником и соединен с кулачковым механизмом, обеспечивающим поворот вала и цилиндра на 90o, а нижний конец вала пропущен через дно головки и соединен ребрами с боковой поверхностью цилиндра, что обеспечивает поворот последнего при вращении вала. В дне головки выполнены отверстия для ввода воздуха в цилиндрический клапан. Дно головки жестко связано тележкой коробчатой конструкции, свободно установленной на днище желоба, по которому она скользит во время передвижения головки. Днище желоба одновременно является стенкой напорного воздуховода, связанного с вентилятором, подающим воздух под давлением.

На днище желоба выполнено щелевое отверстие, которое в рабочем режиме частично перекрыто гибким поясом, закрепленным на противоположных концах воздуховода, а его рабочая часть, взаимодействующая с тележкой, подвешена на роликах тележки, при этом тележка соединена с ребром, имеющим ролики, установленные на его нижнем профиле, отгибающие гибкий пояс в районе тележки, что обеспечивает ввод воздуха из нагнетательного воздуховода в полость тележки.

Совокупность вышеизложенных признаков "газоочистителя с рукавными фильтрами, снабженного продувочной головкой, перемещающейся в двух направлениях", по патенту США N 4.097.254, не может обеспечить достижение положительного результата, заключающегося в расширении функциональных возможностей (применение его при очистке воздуха деревообрабатывающих производств), снижения энергетических и эксплуатационных затрат, по следующим причинам:

1. Имеет ограниченную функциональную возможность. Не позволяет очищать загрязненный воздух, содержащий, например, древесную стружку, т.к. подача загрязненного воздуха осуществляется через патрубок, размещенный в верхней части бункера по его длинной стороне. Стружка будет забрасываться восходящим воздушным потоком в межрукавное пространство фильтра, что будет приводить к засорению рабочей поверхности рукавов стружкой. Это в свою очередь будет уменьшать фильтрующую поверхность рукавов, ухудшать степень очистки воздуха и затруднять регенерацию рукавов путем обратной продувки.

2. Требуются высокие эксплуатационные затраты:

а) на обнаружение отсека с неисправным рукавом, т.к. последние не снабжены датчиками перепада давления для обнаружения неисправных рукавов;

б) на замену неисправного рукава. Не позволяет осуществлять во время работы фильтра замену неисправных рукавов. Это обусловлено тем, что при открытии любого инспекционного люка, расположенного над несколькими отсеками очищенного воздуха, поступающего из открытой части фильтрующих рукавов, произойдет разгерметизация фильтра и прекращение подачи загрязненного воздуха в фильтр за счет резкого сокращения скорости, т.к. фильтр не имеет перегородок для образования отдельных пылеулавливающих камер и необходимых запорных клапанов. Поэтому перед открытием какого-либо инспекционного люка необходимо выключать станки, что вызовет снижение выпуска продукции и, как следствие, увеличение эксплуатационных затрат на единицу выпускаемой продукции.

3. Имеет высокие энергозатраты:

а) на очистку фильтрующих рукавов, т.к. имеет кроме основного вентилятора, который не показан на рисунках, дополнительный продувочный вентилятор и эл/привод продувочной каретки, которые работают постоянно без перерыва;

б) на дополнительный нагрев воздуха, возвращаемого в цех в случае применения фильтра в аспирационных пневмотранспортных установках с рециркуляцией воздуха в цех. Это обусловлено тем, что фильтр в результате бокового подвода загрязненного воздуха в бункер не может компоноваться в блок фильтрующих модулей, размещенных параллельными рядами, и имеющих одинарную смежную стенку. В результате обособленного расположения фильтров в отапливаемый период года боковые стенки будут контактировать с холодным атмосферным воздухом и будут иметь место теплопотери, выражающиеся в охлаждении воздуха, проходящего через фильтр. При этом рециркулируемый воздух необходимо дополнительно подогревать до температуры 18oC.

Наиболее близким к заявляемому решению по технической сущности и по наибольшему количеству совпадающих признаков является "Конструкция газового фильтра", по патенту США N 3.057.137, МПК B 01 D 46/02, состоящая из двух, параллельно установленных корпусов с промежутком между ними. Корпуса разделены поперечными перегородками на пылеулавливающие камеры, в которых размещены секции фильтрующих рукавов. В промежутке между корпусами встроены две горизонтальные перегородки, жестко закрепленные на внутренних боковых стенках корпусов, а между горизонтальными перегородками встроена перегородка с наклоном к задним торцевым стенкам корпусов. Эта перегородка вместе со стенками корпусов образует два герметичных коллектора переменного сечения, нижний из которых предназначен для ввода загрязненного воздуха в фильтр, а верхний для вывода очищенного воздуха из пылеулавливающих камер.

Вышеуказанное соединение двух соседних пылеулавливающих камер обоих корпусов с помощью коллекторов, встроенных между ними, создает самостоятельное в функциональном отношении устройство или модуль, как в дальнейшем будет употреблено в описании.

Кроме вышеуказанных коллекторов, над ними в промежутке между камерами установлен коллектор продувочного воздуха, снабженный на входе запорным клапаном с исполнительным механизмом, и еще одна горизонтальная перегородка, которая служит площадкой для обслуживания пылеулавливающих камер и опорной плитой для крепления исполнительных механизмов (цилиндров) клапанов тарельчатого типа, установленных по одному на каждую камеру и по паре соосных отверстий под каждым клапаном, расположенных, как и клапаны, по горизонтальной оси коллекторов продувочного и очищенного воздуха одно над другим. При этом промежуточные стенки корпусов модуля и горизонтальная перегородка, на которой закреплены исполнительные механизмы клапанов, образуют коробку, в которую вмонтирована пара клапанов. В центральной части этой коробки установлена вертикальная скошенная перегородка, разделяющая клапаны и отверстия под них. В боковых стенках коробки и пылеулавливающих камер выполнены отверстия для вывода очищенного воздуха в соответствующий коллектор и ввода продувочного воздуха в пылеулавливающую камеру при регенерации фильтрующих рукавов.

Каждая пылеулавливающая камера имеет верхнюю решетку, поддерживающую фильтрующие рукава с закрытыми концами, и нижнюю трубную решетку со сквозными патрубками, на которых закреплены своими открытыми концами фильтрующие рукава. В нижней части пылеулавливающих камер между бункерами установлен тройник, соединенный одним патрубком с выходным отверстием коллектора загрязненного воздуха, а двумя другими противоположными патрубками с отверстиями в бункерах пылеулавливающих камер одного модуля, обеспечивающих ввод загрязненного газа под трубную решетку и в фильтрующие рукава. Тройник снабжен поворотной заслонкой для перекрытия отверстия одной из камер во время замены фильтрующих рукавов. Во время работы фильтра коллектор очищенного воздуха соединен с всасывающим патрубком центробежного вентилятора, установленного за задними стенками последних модулей.

Для обслуживания пылеулавливающих камер фильтра, в промежутке между двумя корпусами над коллекторами предусмотрена обслуживающая площадка, а в боковых стенках камер для каждой из них предусмотрены инспекционные люки (двери), которые обеспечивают доступ с обслуживающей площадки в каждую пылеулавливающую камеру. От основной площадки к противоположным боковым стенкам камер предусмотрены дополнительные площадки, обеспечивающие доступ к люку и лестнице, с помощью которых рабочий может добраться до нижней трубной решетки для произведения контроля, демонтажа или установки фильтрующих рукавов на трубной решетке.

Несмотря на большое количество совпадающих признаков прототипа и заявляемого решения, отсутствие в прототипе отличительных признаков последнего не обеспечивает получение технического результата, заключающегося в расширении функциональных возможностей (применение патента США N 3.057.137 для очистки воздуха от стружки, опилок и пыли, отбираемых от деревообрабатываемых станков), снижении энергетических и эксплуатационных затрат по следующим причинам:

1. Имеет ограниченную функциональную возможность. Не позволяет очищать загрязненный воздух, содержащий, например, древесную стружку, т.к. подача загрязненного воздуха из коллектора в зеркально расположенные бункеры фильтрующих модулей осуществляется через тройники, которые будут засоряться вместе с коллектором стружки и выводить систему ввода загрязненного воздуха из строя. Кроме этого стружка будет забрасываться восходящим потоком в межрукавное пространство фильтра, что будет приводить к засорению рабочей поверхности рукавов стружкой. Это в свою очередь будет уменьшать фильтрующую поверхность рукавов, ухудшать степень очистки воздуха и уменьшать эффективность регенерации рукавов путем обратной продувки.

2. Требуются высокие эксплуатационные затраты:

а) на обнаружение пылеулавливающей камеры с неисправным рукавом, т.к. камеры не снабжены датчиками перепада давления для обнаружения неисправных рукавов;

б) на замену неисправного рукава. Для замены неисправного рукава необходимо войти в пылеулавливающую камеру через инспекционную дверь, спуститься по лестнице вниз на обслуживающую дорожку, расположенную между трубными решетками, на которых закреплены рукава, и демонтировать неисправный рукав. Для этого необходимо демонтировать часть рукавов, а после замены неисправного рукава вновь закрепить демонтированные рукава первого ряда на патрубках трубной решетки. Для этого потребуется много времени.

3. Имеет высокие энергозатраты:

а) на организованную подачу и вытяжку вентиляторами камер приточной и общеобменной вытяжной вентиляции дополнительного количества воздуха и на нагрев атмосферного воздуха до температуры 18oC, в связи с ухудшением очистки воздуха в фильтре, и в случае применения фильтра в аспирационной пневмотранспортной установке с рециркуляцией воздуха в цех. Ухудшение очистки воздуха в фильтре будет иметь место:

- при выпадении конденсата на ткань фильтрующих рукавов в связи с их регенерацией путем продувки холодным атмосферным воздухом, имеющим температуру ниже точки росы и имеющим высокую влажность;

- в фильтрующих рукавах, расположенных вблизи регенерируемых рукавов; это обусловлено тем, что пыль, отделяемая от продуваемых рукавов, в связи с отсутствием перегородок внутри корпуса, которые должны разделять фильтры на пылеулавливающие камеры, не будет оседать в бункер, а направится на соседние рукава, увеличивая тем самым пылевую нагрузку на эти рукава;

б) на выгрузку механических примесей из бункеров, каждый из которых имеет разгрузочное отверстие, подготовленное под шлюзовый питатель, и фильтр требует большого количества шлюзовых питателей с электроприводами (так, например, фильтр, скомпонованный из 10 рядов модулей по 4 модуля в каждом ряду, будет иметь 80 шлюзовых питателей и такое же количество электроприводов);

в) на дополнительный нагрев воздуха, возвращаемого в цех в случае применения фильтра в аспирационных пневмотранспортных установках с рециркуляцией воздуха в цех. Это обусловлено тем, что фильтр выполнен из одного ряда модулей, а не в виде блока параллельных рядов модулей, имеющих одинарную смежную стенку. При необходимости увеличения его производительности фильтр будет устанавливаться в виде отдельно стоящих аппаратов, боковые стенки которых будут контактировать в отапливаемый период года с холодным атмосферным воздухом и будут иметь место теплопотери, выражающиеся в охлаждении воздуха, проходящего через фильтр. При этом рециркулируемый воздух необходимо дополнительно подогревать до температуры 18oC.

Задача, на осуществление которой направлено заявляемое решение, состояла в создании высокоэффективного фильтра для очистки воздуха деревообрабатывающих производств, который в составе механических примесей содержит стружку, опилки и древесную пыль с абразивными частицами, исключив из технологического цикла циклоны, в которых осуществлялась первая грубая стадия очистки (отделение стружки, опилок и крупной пыли). Исключение циклонов как энергоемкого и металлоемкого оборудования позволяет снизить затраты энергии не только на его эксплуатацию, но и исключает нагрев охлажденного при очистке воздуха перед его возвратом в цех. Решение этой задачи обеспечивает возможность применения заявляемого рукавного фильтра в аспирационных пневмотранспортных системах с рециркуляцией воздуха и значительным снижением энергетических и эксплуатационных затрат на очистку воздуха деревообрабатывающих производств и расширения функциональных возможностей рукавных фильтров.

Достижение вышеуказанных технических результатов обеспечивается тем, что фильтр рукавный для очистки воздуха от механических примесей содержит по крайней мере один ряд фильтрующих модулей, каждый из которых имеет две установленные с промежутком между их боковыми стенками пылеулавливающие камеры, снабженные трубными решетками со сквозными патрубками и секциями, вертикально расположенных фильтрующих рукавов, закрепленных открытыми концами на патрубках трубных решеток, а также бункерами с отверстиями для ввода загрязненного воздуха и разгрузочными отверстиями для вывода механических примесей и поворотной заслонкой, установленной между бункерами каждого модуля; коллекторы переменного сечения для ввода загрязненного и вывода очищенного воздуха, размещенные в промежутке между пылеулавливающими камерами; коллектор продувочного воздуха, снабженный на входе запорным клапаном с исполнительным механизмом; две зеркально расположенные клапанные коробки, в каждой из которых размещен клапан тарельчатого типа, закрепленный на штоке исполнительного механизма, при этом взаимодействующие поочередно с клапаном два соосных отверстия размещены по одному на коллекторах продувочного и очищенного воздуха по их горизонтальной оси, одно над другим, а две зеркально расположенные клапанные коробки имеют общую перегородку, разделяющую пары соосных отверстий, центробежный вентилятор, соединенный всасывающим патрубком с коллектором очищенного воздуха, и отличается тем, что он дополнительно содержит, по крайней мере, два ряда параллельно установленных фильтрующих модулей, смежные стенки которых выполнены одинарными; каждый ряд модулей дополнительно снабжен нагнетательным рециркуляционным воздуховодом и соединенным с ним тройником, а последний соединен с входным концом коллектора продувочного воздуха и с выходным патрубком центробежного вентилятора, установленного у переднего торца каждого ряда модулей, при этом трубные решетки установлены в верхней части пылеулавливающих камер, а фильтрующие рукава закреплены на них открытыми концами вверх; клапанные коробки своей открытой частью размещены на трубных решетках и снабжены инспекционными люками, а на клапанных коробках установлена герметичная камера обслуживания, а так же тем, что бункеры каждого ряда модулей снабжены шнеком со шлюзовым разгрузителем материала, а в смежных рядах модулей шлюзовые разгрузители расположены в шахматном порядке и тем, что отверстия для ввода загрязненного воздуха в бункеры снабжены вертикальными направляющими щитками, в верхней части бункеров, между их боковыми стенками и направляющими щитками установлены жалюзийные решетки.

Кроме вышеизложенных признаков первого независимого пункта формулы изобретения она содержит признаки, зависимые от первого пункта формулы, поясняющие и конкретизирующие их, а именно:

п.2. Фильтр рукавный по п.1, отличающийся тем, что ширина каждого из коллекторов, установленных в промежутке между пылеулавливающими камерами, составляет 1,05-1,1 диаметра клапана клапанный коробки.

п. 3. Фильтр рукавный по п.1, отличающийся тем, что пылеулавливающие камеры снабжены технологическими решетками, размещенными в их нижней части на расстоянии 1-1,5 диаметра рукава от нижних их концов.

п. 4. Фильтр рукавный по п.1, отличающийся тем, что каждая клапанная коробка снабжена датчиком перепада давления, связанным с исполнительным механизмом клапана и исполнительным механизмом запорного клапана коллектора продувочного воздуха.

п. 5. Фильтр рукавный по п.1, отличающийся тем, что жалюзийные решетки установлены под углом 40-50o к вертикальным направляющим щиткам.

п.6. Фильтр рукавный по п.1, отличающийся тем, что бункеры каждого модуля имеют общую вертикальную стенку и горловину, а в последней на нижнем конце вертикальной стенки установлена поворотная заслонка.

п.7. Фильтр рукавный по п.1, отличающийся тем, что каждый из фильтрующих рукавов снабжен каркасом, выполненным в виде крестовины, закрепленной на центральном стержне, верхняя часть которого снабжена горизонтальной спицей длиной 1,2-1,3 диаметра патрубка трубной решетки.

Доказательство существенности отличий и связь признаков с достигаемыми техническими результатами раскрывается последовательно в следующем порядке:

1. Расширение функциональной возможности фильтра.

2. Уменьшение энергетических затрат.

3. Уменьшение эксплуатационных затрат.

Расширение функциональной возможности фильтра осуществляется за счет:

1. Размещения в отверстиях 27 для ввода загрязненного воздуха в бункеры 26 вертикальных направляющих щитков 36 и выполнения отверстий 27 прямоугольной формы и с большой площадью, что обеспечивает надежную подачу стружки в бункеры пылеулавливающих камер, без забивания стружкой системы ввода загрязненного воздуха в фильтр.

2. Размещения в верхней части бункеров 26 между их боковыми стенками 37 и направляющими щитками 36 жалюзийных решеток 38, которые наклонены к вертикальным направляющим щиткам под углом 40...50o, которые позволяют очищать воздух от крупных частиц, например древесной стружки.

Уменьшение энергозатрат достигается за счет:

а) уменьшения охлаждения воздуха, проходящего через фильтр, и как следствие уменьшения разности температур загрязненного и рециркулируемого в цех воздуха, последний из которых необходимо дополнительно подогреть до температуры 18oC; уменьшение охлаждение воздуха осуществляется за счет:

- уменьшения подсоса холодного атмосферного воздуха через верхнюю часть фильтра;

- уменьшения площади боковых поверхностей каждого ряда модулей, контактирующих с холодным атмосферным воздухом;

- уменьшения площади торцевых поверхностей каждого ряда модулей, охлаждаемых атмосферным воздухом;

б) уменьшения числа пневмотранспортных трубопроводов и числа вентиляторов, необходимых для приема механических примесей, разгружаемых из бункеров фильтра, и их перемещения к месту централизованного сбора, и как следствие уменьшения расхода воздуха для этой цели и уменьшения потребляемой мощности эл/двигателем привода вентилятора;

в) уменьшения числа эл/приводов механизмов, необходимых для разгрузки механических примесей из бункеров, и как следствие уменьшения потребляемой мощности эл/двигателями;

г) повышения эффективности очистки воздуха, рециркулируемого в цех, и, как следствие, уменьшения расхода воздуха в камерах приточной и общеобменной вытяжной вентиляции и уменьшения потребляемой мощности эл/двигателями вентиляторов;

д) сокращения длины рециркуляционного воздуховода.

Уменьшение подсоса холодного атмосферного воздуха через верхнюю часть фильтра осуществляется за счет того, что фильтр рукавный содержит по крайней мере два ряда 2 параллельно установленных модулей 3, смежные стенки 4 которых выполнены одинарными, трубные решетки 22 установлены в верхней части пылеулавливающих камер 15, 16, клапанные коробки 29 своей открытой частью размещены на трубных решетках 22 и имеют инспекционные люки 32, а на клапанных коробках установлена герметичная камера обслуживания 32.

Перечисленные признаки достаточны и необходимы для создания такой конструкции фильтра, в которой обеспечивается возможность снижения подсосов через инспекционные люки, т.е. повышается степень герметизации конструкции, что в конечном итоге приводит к сокращению энергозатрат.

В заявляемой конструкции наружный холодный воздух попадает в фильтр только через контурные уплотнения двери герметичной камеры обслуживания 33, длина которых значительно меньше длины уплотнительных соединений инспекционных люков 32.

Возьмем в качестве примера фильтр, состоящий из 4 рядов фильтрующих модулей в каждом ряду по 6 инспекционных люков размером 1123х560 и суммарном числе инспекционных люков в фильтре z = 24. При длине уплотнительного шнура одного инспекционного люка 3,365 м общая длина уплотнительных шнуров для 24 люков составит 80,76 м.

В герметичной камере имеется только одна инспекционная дверь размером 1,5х0,60 м и длиной уплотнительного шнура по контуру этой двери 4,2 м. Поскольку длина уплотнительного шнура двери камеры обслуживания меньше длины уплотнительных шнуров 24 люков более чем в 80,76/7,3 ≅ 19 раз, то подсос наружного холодного воздуха в отапливаемый период года в заявляемый фильтр через его верхнюю часть уменьшится с 4,17% до 0,22%, т.е. в 19 раз. При этом уменьшится степень охлаждения рециркулируемого в цех воздуха за счет уменьшения разности температуры загрязненного и рециркулируемого в цех воздуха и уменьшатся энергозатраты на дополнительный нагрев рециркулируемого воздуха до температуры воздушной среды цеха.

Уменьшение площади боковых поверхностей каждого ряда модулей, контактирующих с холодным атмосферным воздухом, осуществляется за счет того, что в параллельно установленных рядах фильтрующих модулей 3 смежные стенки 4 выполнены одинарными. В результате этого значительная часть боковых поверхностей модулей по сравнению с прототипом расположена внутри фильтра и не контактирует в холодный период года с атмосферой и очищаемый в них воздух не охлаждается через смежные стенки. При этом уменьшится разность температур загрязненного и рециркулируемого воздуха и уменьшатся энергозатраты на дополнительный нагрев рециркулируемого воздуха до температуры воздушной среды цеха.

Уменьшение площади торцовых поверхностей каждого ряда модулей, охлаждаемых атмосферным воздухом, осуществляется за счет того, что ширина каждого из коллекторов 5, 6, установленных в промежутке между пылеулавливающими камерами 15, 16 для уменьшения ширины ряда модулей, составляет 1,05-1,1 диаметра клапана 17 клапанной коробки 29, т.е. B = 1,1 Дкл = 1,1•0,32 = 0,35 м. Ширина указанного промежутка в прототипе равна ширине дорожки для обслуживания B ≅ 1,0 м. При этом ширина фильтрующего модуля 3 в заявляемом фильтре уменьшается по сравнению с прототипом на 1,0-0,35 = 0,65 м. При высоте модуля с клапанной коробкой H = 2,2 м и четырех рядах модулей площадь фильтра, контактирующая в холодной период года с атмосферой, уменьшается на F = 0,65•2,2•2•4 = 11,44 м2. В результате уменьшаются теплопотери в фильтре и уменьшится разность температур загрязненного и рециркулируемого воздуха. Как следствие уменьшатся энергозатраты на дополнительный нагрев рециркулируемого воздуха до температуры воздушной среды в цехе.

Уменьшение числа пневмотранспортных трубопроводов и числа вентиляторов, необходимых для приема механических примесей, разгружаемых из бункеров и транспортируемых к месту централизованного сбора, осуществляется за счет того, что фильтр содержит по крайней мере два ряда параллельно установленных фильтрующих модулей, а в смежных рядах модулей шлюзовые разгрузители расположены в шахматном порядке.

Согласно вышеуказанным признакам, при увеличении рядов модулей обеспечивается эффект от их использования, не равный суммарному, т.к. независимо от числа рядов модулей транспортирование отделенного материала будет осуществляться двумя пневмотранспортными трубопроводами, что сократит энергетические и эксплуатационные затраты.

Сокращение эксплуатационных затрат в заявляемом решении по сравнению с прототипом обусловлено следующим.

При последовательном расположении шлюзовых питателей над пневмотранспортным трубопроводом, что имеет место в прототипе, в случае разгрузки древесной стружки будет иметь место забивание стружкой трубопровода, из-за малого расстояния между шлюзовыми питателями, т.е. малой длины участка разгона, необходимого для разгона материала от нулевой скорости в месте его разгрузки до транспортной скорости, которая не достигается в прототипе в случае применения стружки. В результате забивания пневмотранспортных трубопроводов увеличиваются эксплуатационные затраты на прочистку указанных трубопроводов. Сокращение энергозатрат обусловлено следующим.

В прототипе при стыковке, например, четырех рядов модулей по 4 модуля в каждом и общем числе разгрузителей n = 32 потребуется 4 пневмотранспортных трубопровода и 2 вентилятора. В заявляемом фильтре при шахматном расположении шлюзовых питателей потребуется только 2 пневмотранспортных трубопровода такого же диаметра, как в прототипе, и один вентилятор (фиг. 7).

Таким образом, при одинаковой производительности по воздуху для разгрузки механических примесей в заявляемом фильтре потребуется в 2 раза меньший расход воздуха, чем в прототипе.

Учитывая, что мощность эл/двигателя вентилятора прямо пропорциональна расходу воздуха, энергозатраты на разгрузку механических примесей в заявляемом фильтре и их пневмотранспортирование к циклонам с бункерами будут в 2 раза меньше, чем в прототипе.

Таким образом, эффект от уменьшения энергозатрат при использовании вышеуказанных признаков заявляемого решения не будет увеличиваться суммарно, т. к. удельные энергозатраты на транспортирование механических примесей при прибавлении каждого ряда будут уменьшаться. Например, для транспортирования механических примесей от двух рядов модулей потребуется мощность 25 кВт и такая же мощность потребуется для десяти рядов модулей.

Уменьшение числа эл/приводов механизмов, необходимых для разгрузки механических примесей из бункеров, осуществляется в заявляемом фильтре за счет того, что бункеры каждого ряда модулей 3 снабжены шнеком 34 со шлюзовым разгрузителем 35 материала.

Для сравнения возьмем в качестве примера фильтр, скомпонованный из 10 рядов модулей по 4 модуля в каждом ряду и двух пылеулавливающих камер в каждом модуле. Число пылеулавливающих камер в таком фильтре составит 10•4•2= 80. В прототипе каждая пылеулавливающая камера имеет бункер с разгрузочным отверстием под шлюзовый разгрузитель.

Тогда число шлюзовых разгрузителей в фильтре-прототипе составит 80. В заявляемом фильтре в данном случае разгрузка осуществляется 10 шнеками и 10 шлюзовыми разгрузителями. Если учесть, что каждый комплект, т.е. шнек-шлюзовый разгрузитель может иметь один общий привод, то число приводов для операции выгрузки механических примесей в заявляемом фильтре составит 10 при одинаковой производительности по воздуху. Если принять мощность эл/двигателя шлюзового разгрузителя в прототипе N = 0,55 кВт, а мощность привода шнека и шлюзового разгрузителя в заявляемом варианте N = 1,1 кВт, то суммарная мощность указанных эл/двигателей составит:

- в прототипе 80•0,55 = 44 кВт;

- в заявляемом фильтре 10•1,1 = 11 кВт.

Таким образом, установочная мощность эл/двигателей узлов разгрузки материала из бункеров заявляемого фильтра в 44/11 = 4 раза меньше, чем в прототипе.

Кроме этого, через шлюзовые питатели осуществляется подсос наружного воздуха в фильтр. Если принять величину подсоса через шлюзовой питатель прототипа Ш1-15 РНУ-01 40 м3/ч, а через шлюзовой питатель заявляемого фильтра Ш1-30 РНУ-01 80 м3/ч, то суммарный подсос воздуха через шлюзовые питатели составит:

- в прототипе 80•40 = 3200 м3/ч;

- в заявленном фильтре 10•80 = 800 м3/ч.

Следовательно, величина подсоса в заявляемом фильтре меньше, чем в прототипе в 3200/800 = 4 раза. При этом в заявляемом фильтре уменьшится степень охлаждения рециркулируемого в цех воздуха за счет уменьшения разности температуры загрязненного и рециркулируемого в цех воздуха и уменьшатся энергозатраты на дополнительный нагрев рециркулируемого воздуха до температуры воздушной среды цеха.

Уменьшение длины рециркуляционного воздуховода обеспечивается за счет того, что центробежный вентилятор 8 установлен у переднего торца каждого ряда 2 модулей 3. Этот отличительный признак обеспечивает возможность вывода на передний торец входного отверстия коллектора загрязненного воздуха и выходного отверстия коллектора очищенного воздуха.

В случае использования прототипа в аспирационной пневмотранспортной установке с рециркуляцией воздуха потребовался бы дополнительный участок рециркуляционного воздуховода, размещенного над фильтром по всей его длине, что привело бы к дополнительным теплопотерям и увеличению энергозатрат на дополнительный подогрев рециркулируемого воздуха до 18oC.

Повышение эффективности очистки по сравнению с прототипом осуществляется за счет:

1. Размещения в верхней части бункеров 26 между их боковыми стенками 37 и направляющими щитками 36 жалюзийных решеток 38, которые наклонены к вертикальным направляющим под углом 40-50o. Жалюзийные решетки 38 выполняют функцию первой ступени очистки воздуха, поступаемого в фильтр, и предназначены для отделения от воздуха стружки, опилок и крупных частиц пыли размером свыше 70 мкм. Жалюзийные решетки 38, установленные в фильтре, по заявляемому варианту, заменяют циклон, который является более металлоемким и энергоемким аппаратом, чем жалюзийная решетка. Кроме этого, циклон занимает много места, а без теплоизоляции вызывает охлаждение рециркулируемого в цех воздуха на 3-5oC.

Интервал угла наклона жалюзийной решетки к направляющим щиткам в пределах 40-50o обосновывается следующим образом. Увеличение угла наклона более 50o приводит к росту сопротивления решетки, а при угле менее 40o уменьшаются объем бункера и степень очистки за счет уменьшения площадки ударного взаимодействия частиц с решеткой.

2. Размещения в отверстиях 27 для ввода загрязненного воздуха в бункеры 26 вертикальных направляющих щитков 36. Указанные щитки направляют загрязненный воздух вниз в бункер 26, создавая твердым частицам некоторый разгон в нужном направлении, обеспечивающий эффективное оседание в бункере крупной стружки, опилок, части крупной и мелкой пыли, находящихся между стружками. Кроме этого, вертикальные направляющие щитки 36 обеспечивают за счет увеличения угла поворота загрязненного воздуха более эффективное ударное взаимодействие твердых частиц, находящихся в воздушном потоке, с жалюзийными решетками 38 и как следствие более эффективное отделение от воздуха значительной части твердых частиц по сравнению с вариантом, в котором направляющие щитки отсутствуют.

3. Снабжения каждого ряда 2 модулей 3 нагнетательным рециркуляционным воздуховодом 11 и соединенным с ним тройником 12, который соединен с входным концом коллектора 7 продувочного воздуха и с выходным патрубком 10 центробежного вентилятора 8. Вышеуказанная конструкция обеспечивает в заявляемом фильтре очистку рукавов от пыли методом обратной продувки воздухом в зимний период года не атмосферным холодным воздухом, содержащим влагу, как в прототипе, а очищенным в фильтре воздухом, имеющим температуру ≈ 18oC. Для исключения образования конденсата на ткани должно выполняться требование: температура продувочного воздуха должна быть выше точки росы на 10...15oС. В прототипе это требование нарушено. В результате возможно забивание мокрой ткани пылью, ухудшение степени очистки и выход ткани из строя. В заявляемом решении указанное требование выполняется, т.е. обеспечивается сухая очистка воздуха, что по сравнению с прототипом приводит к повышению эффективности очистки.

4. Снабжения пылеулавливающих камер технологическими решетками, размещенными в их нижней части на расстоянии 1-1,5 диаметра рукава от нижних их концов. Технологические решетки расположены в межрукавном пространстве и находятся на пути движения восходящегося загрязненного воздушного потока, тем самым способствуют выпадению в бункер некоторой части пыли и как следствие уменьшению пылевой нагрузки на фильтрующие рукава. Кроме этого, технологические решетки обеспечивают зазор рабочими поверхностями рукавов в процессе их регенерации, необходимый для свободного осаждения в бункер отделенных от рукавов твердых частиц.

Повышение эффективности очистки воздуха в фильтре  обеспечивает снижение абсолютного выброса пыли из фильтрующих рукавов

обеспечивает снижение абсолютного выброса пыли из фильтрующих рукавов  мг/м3, который после смешивания с подсасываемым через верхнюю часть фильтра наружным воздухом превращается в C7 = 0,9954C2 (мг/м3) и направляется вентиляторами в рециркуляционные воздуховоды и далее в цех. Масса пыли, поступающей в цех mΣ, в том числе из рециркуляционных воздуховодов m7 = Lрец х)C7(х)Lрец = LАСПТУ - производительность вентиляторов аспирационных пневмотранспортных установок, которые обслуживаются многорядным фильтром), должна быть удалена из цеха общеобменной вытяжной вентиляцией. Такое же количество свежего воздуха должно быть возвращено в цех через приточную вентиляцию с предварительным его нагревом до t = 18oC.

мг/м3, который после смешивания с подсасываемым через верхнюю часть фильтра наружным воздухом превращается в C7 = 0,9954C2 (мг/м3) и направляется вентиляторами в рециркуляционные воздуховоды и далее в цех. Масса пыли, поступающей в цех mΣ, в том числе из рециркуляционных воздуховодов m7 = Lрец х)C7(х)Lрец = LАСПТУ - производительность вентиляторов аспирационных пневмотранспортных установок, которые обслуживаются многорядным фильтром), должна быть удалена из цеха общеобменной вытяжной вентиляцией. Такое же количество свежего воздуха должно быть возвращено в цех через приточную вентиляцию с предварительным его нагревом до t = 18oC.

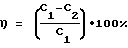

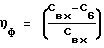

На основе уравнения воздушного баланса в цехе из условия удаления пыли из цеха производительность общеобменного вытяжного вентилятора Lвыт = (мг/м3) определяется по формуле

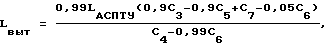

где C1 - запыленность воздуха при входе в фильтр, мг/м3; C2 - абсолютный выброс пыли после рукавов, мг/м3; C3 - выброс пыли из приемников станков, мг/м3; C4 - запыленность воздуха за пределами рабочей зоны, мг/м3; C4 = 5; C5 - запыленность воздуха в рабочей зоне, мг/м3; C6 - запыленность воздуха, поступающего в цех через приточную камеру, мг/м3; LАСПТУ - производительность аспирационных пневмотранспортных установок, которые обслуживаются многорядным фильтром, м3/ч; 0,99 - коэффициент, учитывающий, что 1% пыли, поступающей в цех, оседает на станках и не может быть удален из цеха общеобменной вытяжной вентиляцией.

Выразим в формуле для Lвыт:

C3 = f(Cпр); Cпр = f(C1); C5 = f(C3); C7 = f(C2); C6 = f(Cвх),

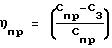

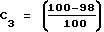

где Cпр - запыленность воздуха в приемнике, мг/м3; Cвх - запыленность наружного воздуха на входе в фильтр приточной камеры, мг/м3; C3 - определяем из выражения  100% = 98%, отсюда

100% = 98%, отсюда  = 0,02Cпр; Cпр = 1,075C1,

= 0,02Cпр; Cпр = 1,075C1,

где 1,075 - коэффициент подсоса воздуха через неплотности соединения трубопроводов до заявляемого фильтра.

Тогда C3 = 1,075 • 0,02C1; C5 = 0,98C3; C6 определяем из выражения для определения степени очистки сантехнического фильтра  100% = 80%, отсюда

100% = 80%, отсюда  = 0,2Cвх; Cвх = 1 мг/м3; C6=0,2; C7 = 0,9954C2,

= 0,2Cвх; Cвх = 1 мг/м3; C6=0,2; C7 = 0,9954C2,

где 0,9954 - коэффициент, учитывающий 0,46% подсоса наружного воздуха через верхнюю часть заявляемого фильтра.

Подставляя в формулу для Lвыт значения C3, C5, C7, C6 и C4, получим

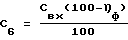

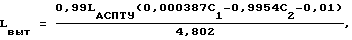

Из полученной формулы следует, что Lвып = f(LАСПТУ; C1, C2). Производительность камеры приточного воздуха определяется по формуле

Lпр = Lвыт - 0,025LАСПТУ,

где 0,025 - коэффициент, учитывающий суммарный подсос воздуха в заявляемый фильтр, равный 2,5%.

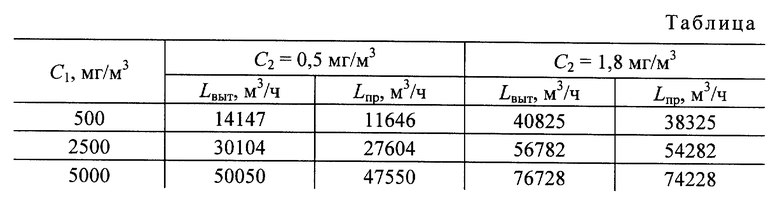

Значения Lвып и Lпр, рассчитанные по вышеприведенным формулам, для различных значений C1 и C2 приведены в таблице.

Из таблицы следует, что при любом значении C1 значения Lвыт и Lпр при C2 = 0,5 меньше, чем при C2 = 1,8, в несколько раз.

Поскольку мощность эл/двигателей вентиляторов камер приточной и общеобменной вытяжной вентиляции прямо пропорциональна расходу воздуха, Lвыт и Lпр, который уменьшается с уменьшением C2 и с повышением степени очистки η, то при использовании заявляемого фильтра будет иметь место сокращение энергозатрат на организованную вытяжку и подачу воздуха в цех через камеры приточной и общеобменной вытяжной вентиляции по сравнению с прототипом.

Кроме этого, в отапливаемый период года с уменьшением величины Lпр уменьшатся энергозатраты на подогрев воздуха в камере приточной вентиляции.

Уменьшение эксплуатационных затрат на обслуживание фильтра осуществляется за счет:

1. Снабжения каждой клапанной коробки 29 датчиком перепада давления 39, связанным с исполнительным механизмом запорного клапана 13 коллектора продувочного воздуха 7. Указанный датчик позволяет автоматически определять пылеулавливающую камеру с неисправным или оборванным рукавом. Таким образом, трудозатраты на указанную операцию в заявленном фильтре не требуются.

2. Расположения трубных решеток 22 в верхней части пылеулавливающих камер, размещения клапанных коробок 29 своей открытой частью на трубных решетках 22, снабжения клапанных коробок 29 инспекционными люками 32, позволяющими осуществлять быструю замену неисправных рукавов, а также за счет того, что бункеры 26 каждого модуля 3 имеют общую вертикальную стенку 41 и горловину 42, а в последней на нижнем конце вертикальной стенки установлена поворотная заслонка 43 и коллектор продувочного воздуха 7 на входе снабжен запорным клапаном 13 с исполнительным механизмом 14.

После автоматического обнаружения пылеулавливающей камеры с неисправным рукавом в автоматическом режиме опускается запорный клапан 13 коллектора продувочного воздуха 7 и опускается клапан 17 клапанной коробки 29 данной пылеулавливающей камеры. Затем с помощью поворотных заслонок 31, 43 осуществляется закрывание отверстия 27 для ввода загрязненного воздуха в бункер 26 и разгрузочного отверстия 28 бункера для механических примесей и открывание инспекционного люка 32. После чего осуществляется замена неисправного рукава. Общее время на замену одного рукава в заявляемом фильтре составляет ~ 5 мин. При наличии в одном ряду фильтрующих модулей 108 рукавов и, например, четырех рядов модулей в фильтре время на замену всего комплекта рукавов составит 108•4•5 = 2160 мин = 36 ч. В прототипе время на обслуживание и замену одного рукава составляет ~ 1 час, а время на замену всего комплекта рукавов составляет 108•4•1 = 432 ч. Таким образом, трудозатраты на замену рукавов в предлагаемом фильтре уменьшатся в 432/36 = 12 раз.

3. Снабжения бункеров каждого ряда модулей шнеком со шлюзовым разгрузителем материала. Возьмем в качестве примера фильтр, скомпонованный из 10 рядов модулей по 4 модуля в каждом ряду и двух пылеулавливающих камер в каждом модуле. Как указывалось выше, число эл/приводов шлюзовых разгрузителей составляет:

- в фильтре-прототипе 80;

- в предлагаемом фильтре 10.

Таким образом, предлагаемый фильтр содержит в 80/10= 8 раз меньше эл/приводов для операции разгрузки механических примесей, чем прототип. Уменьшение числа приводов в 8 раз значительно сократит эксплуатационные затраты на их обслуживание.

Кроме этого, в прототипе расстояние между шлюзовыми разгрузителями равно шагу расположения пылеулавливающих камер, т. е. в 4 раза меньше, чем при шахматном расположении шлюзовых разгрузителей в предполагаемом фильтре. Таким образом, при наличии в загрязненном воздушном потоке стружки и малом расстоянии между шлюзовыми разгрузителями возможно понижение надежности пневмотранспортирования стружки из-за недостаточной длины участка разгона материала. Увеличенное расстояние между шлюзовыми разгрузителями в предлагаемом фильтре позволяет уменьшить вероятность забивания пневмотранспортного трубопровода стружкой в местах выгрузки из шлюзовых разгрузителей, что уменьшит эксплуатационные затраты на устранение возможных завалов пневмотранспортного трубопровода стружкой.

4. Снабжения рукавов каркасом, выполненным в виде крестовины, закрепленной на центральном стержне, верхняя часть которого имеет горизонтальную спицу длиной 1,2...1,3 диаметра патрубка трубной решетки. Указанные конструктивные признаки обеспечивают нормальную работу рукавов 25 в режиме фильтрации при закреплении рукавов 25 на патрубках 23 трубных решеток 22 открытыми концами вверх, что обеспечивает быструю смену неисправного рукава (~ за 5 мин), т.е. низкие эксплуатационные затраты на замену рукавов.

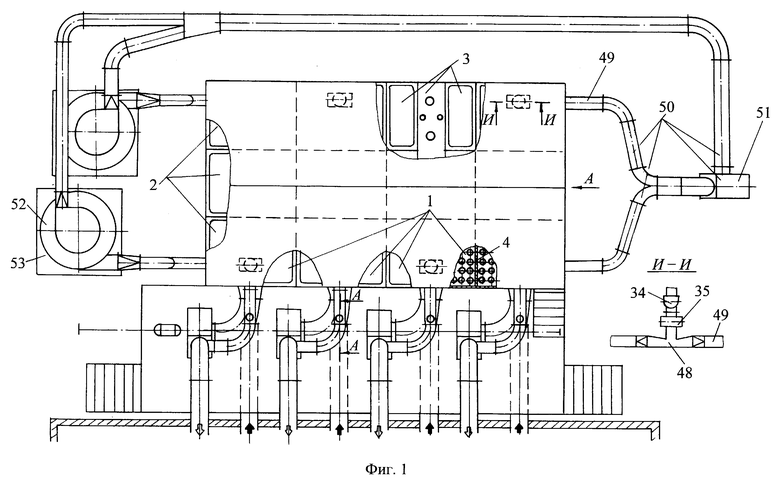

Конструкция заявляемого рукавного фильтра проиллюстрирована чертежами на фиг. 1-7.

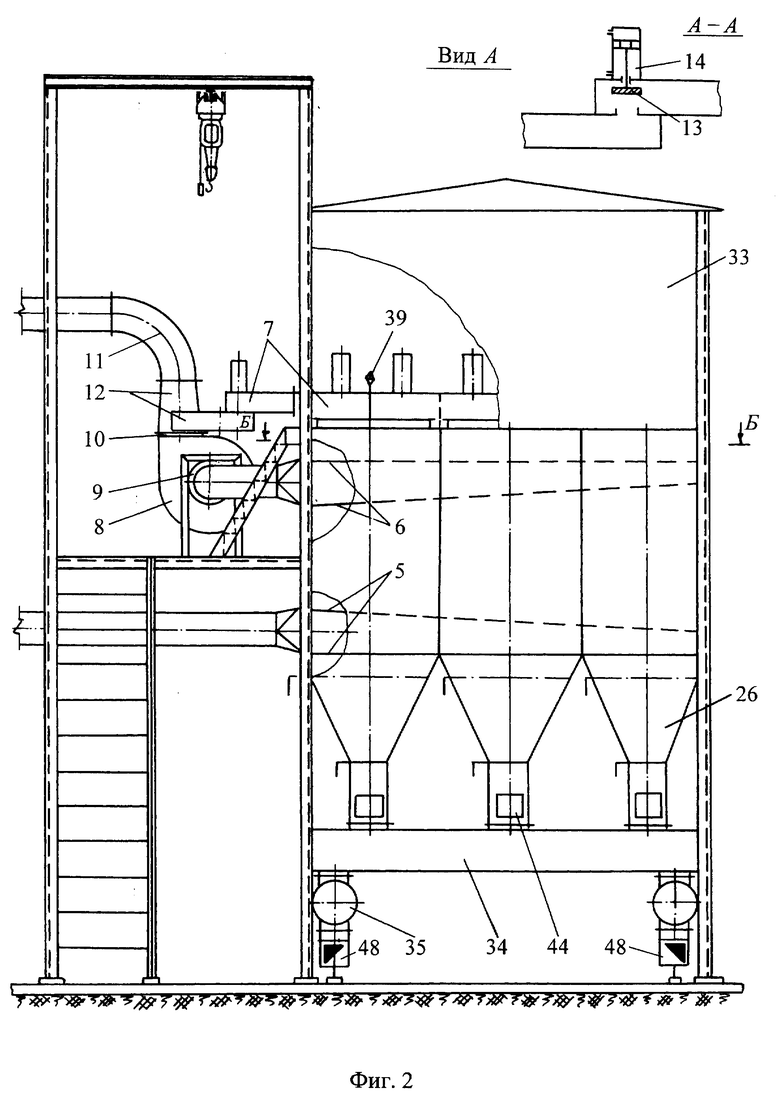

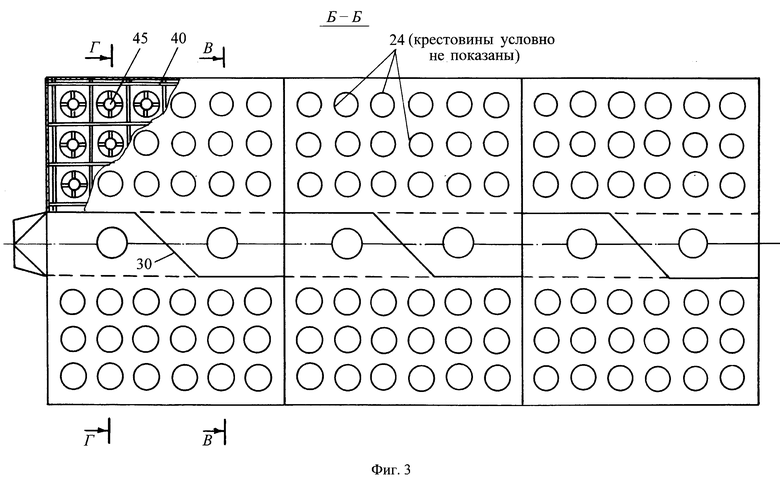

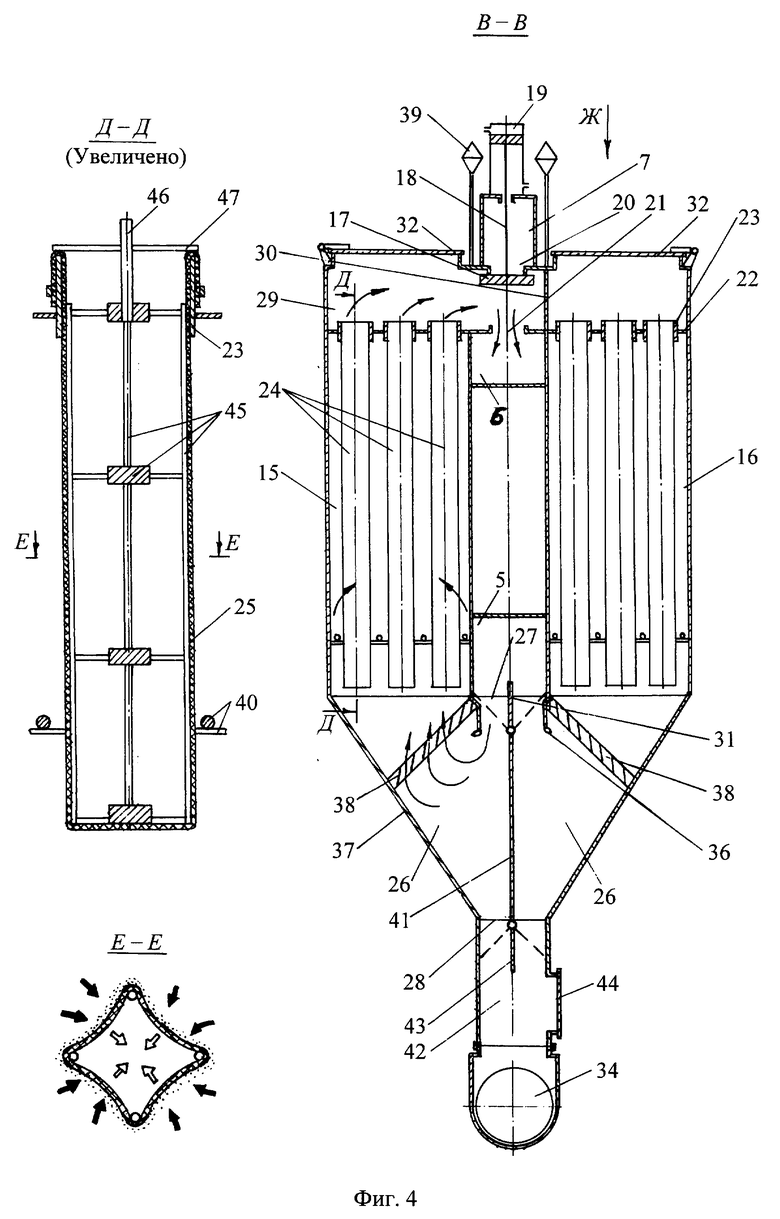

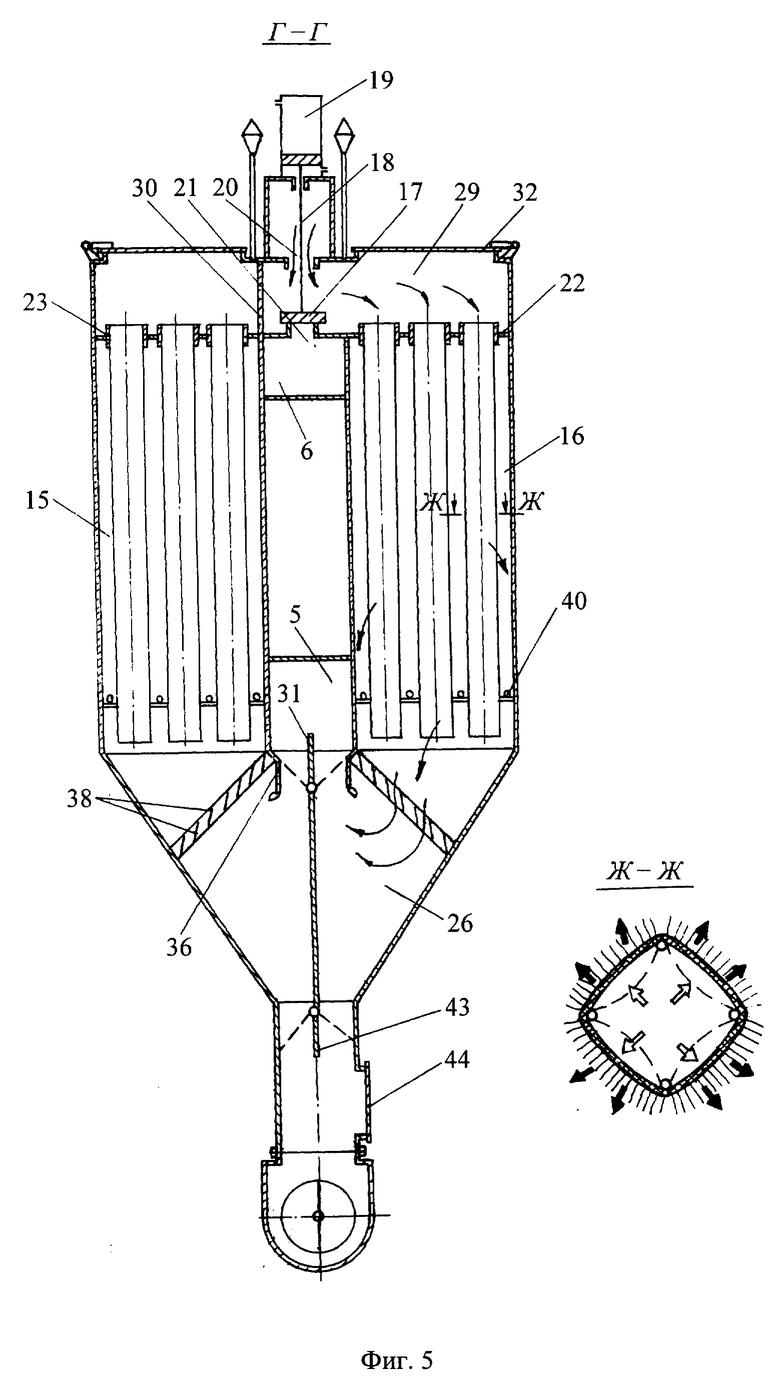

На фиг. 1 представлен фильтр рукавный 1 в плане, скомпонованный из четырех параллельных рядов модулей, во взаимодействии с пневмотранспортной замкнутой установкой для централизованного сбора механических примесей и разрез И-И; на фиг. 2 - вид А и разрез А-А (на фиг. 1); на фиг. 3 - разрез Б-Б (на фиг. 2); на фиг. 4 - разрез В-В (на фиг. 3) и разрезы Д-Д и Е-Е (на фиг. 4) (работа левой пылеулавливающей камеры фильтрующего модуля в режиме фильтрации); на фиг. 5 - разрез Г-Г (на фиг. 3) и разрез Ж-Ж (на фиг. 5) (работа правой пылеулавливающей камеры фильтрующего модуля в режиме регенерации,т.е. обратная продувка секции рукавов очищенным воздухом); на фиг. 6 - вид Ж (на фиг. 4); на фиг. 7 - разрез З-З (на фиг. 6).

Фильтр 1 (фиг. 1) скомпонован из четырех рядов 2 модулей 3, смежные стенки 4 которых выполнены одинарными. Каждый ряд 2 фильтрующих модулей 3 (фиг. 2) снабжен коллектором переменного сечения 5 для ввода загрязненного воздуха и коллектором 6 вывода очищенного воздуха, коллектором продувочного воздуха 7 и центробежным вентилятором 8, всасывающий патрубок 9 которого соединен с коллектором очищенного воздуха 6, а к его выходному патрубку 10 подсоединен нагнетательный рециркуляционный воздуховод 11, который возвращает очищенный в фильтре воздух в цех и соединен тройником 12 с входным концом коллектора продувочного воздуха 7. При этом последний снабжен на входе запорным клапаном 13 с исполнительным механизмом 14 (фиг. 2, разрез А-А).

Каждый из фильтрующих модулей 3 (фиг. 4, 5) содержит две пылеулавливающие камеры 15, 16, между которыми размещены коллекторы загрязненного 5 и очищенного 6 воздуха, пару клапанов 17 тарельчатого типа (фиг. 7), закрепленных на штоках 18, исполнительных механизмов 19, а также две пары соосных отверстий 20, 21, выполненных под клапаны 17 и расположенных одно над другим по оси коллекторов очищенного 6 и продувочного 7 воздуха. Каждая пылеулавливающая камера 15, 16 имеет трубную решетку 22 со сквозными патрубками 23 и установленную в верхней части камеры, секции 24 вертикально расположенных рукавов 25, закрепленных открытыми концами на патрубках трубной решетки, бункер 26 с отверстием для ввода загрязненного воздуха 27 и разгрузочным отверстием 28 для механических примесей. Кроме этого, клапан 17 каждой пылеулавливающей камеры заключен в клапанную коробку 29, две зеркально расположенных коробки имеют общую стенку 30, разделяющую пару соосных отверстий 20, 21, а между бункерами 26 каждой пылеулавливающей камеры установлена поворотная заслонка 31. Клапанные коробки 29 своей открытой частью размещены на трубных решетках 22 и снабжены инспекционными люками 32, а на клапанных коробках установлена герметичная камера обслуживания 33 (фиг. 2). Бункеры 26 каждого ряда модулей снабжены шнеком 34 со шлюзовым разгрузителем 35 материала, а в смежных рядах модулей шлюзовые разгрузители 35 расположены в шахматном порядке. Кроме этого, отверстия 27 для ввода загрязненного воздуха в бункеры 26 снабжены направляющими щитками 36, а в верхней части бункеров между их боковыми стенками 37 и направляющими щитками 36 установлены жалюзийные решетки 38.

Каждая клапанная коробка снабжена датчиком перепада давления 39, связанным с исполнительным механизмом 19 клапана 17 и исполнительным механизмом 14 запорного клапана 13 коллектора продувочного воздуха 7.

В каждой пылеулавливающей камере 15,16 установлена технологическая решетка 40. Бункеры 26 каждого модуля имеют общую вертикальную стенку 41 и горловину 42 с поворотной заслонкой 43 на нижнем конце вертикальной стенки 41. Каждая горловина 42 бункеров одного модуля снабжена инспекционным люком 44. В фильтрующих рукавах установлены каркасы 45 в виде крестовины, закрепленной на центральном стержне 46, в верхней части которого имеется горизонтальная спица 47.

Шлюзовые разгрузители 35 своими выходными отверстиями соединены через тройники 48 с трубопроводами 49 замкнутой пневмотранспортной установки 50 для централизованного сбора механических примесей, имеющей вентилятор 51, два циклона 52 и два бункера 53.

Фильтр рукавный, состоящий из четырех рядов фильтрующих модулей, может работать в трех режимах:

1 - все пылеулавливающие камеры 15,16 любого ряда модулей работают в режиме фильтрации; 2 - одна из пылеулавливающих камер любого ряда модулей находится в режиме регенерации (обратной продувки секции рукавов очищенным воздухом), а остальные камеры - в режиме фильтрации; 3 - одна из пылеулавливающих камер находится в режиме обслуживания или ремонта (замены неисправного рукава), а остальные в режиме фильтрации. Первый и второй режимы работы фильтра не зависят от положения запорного клапана 13 продувочного коллектора 7 (фиг. 2). Поэтому для упрощения алгоритма работы фильтра в период перехода с первого режима на второй, сокращения расхода сжатого воздуха и увеличения срока службы исполнительных механизмов 14 в этих режимах запорный клапан 13 продувочного коллектора 7 необходимо держать в поднятом положении. В третьем ремонтном режиме запорный клапан 13 продувочного коллектора 7 должен быть опущен в нижнее положение, в котором продувочный коллектор 7 отключен от нагнетательного воздуховода 11.

Фильтр в режиме фильтрации (фиг. 4) работает следующим образом. Загрязненный воздух, содержащий стружку, опилки, пыль и подлежащий очистке, поступает в коллекторы переменного сечения 5 всех рядов 2 фильтрующих модулей 3 из аспирационных пневмотранспортных установок. Загрязненный воздух из коллектора 5 каждого ряда модулей поступает через отверстия для ввода загрязненного воздуха 27 в бункеры 26, которые установлены под пылеулавливающими камерами 15, 16. Поток загрязненного газа, огибая направляющие щитки 36, проходит через жалюзийные решетки 38 и поступает в пылеулавливающие камеры 15, 16, в которых размещены секции 24 вертикально расположенных рукавов 25 с наружной рабочей поверхностью. При этом стружка, опилки и крупные частицы пыли размером более 70 мкм отделяются от воздуха с помощью жалюзийных решеток 38 и выпадают в бункеры 26, а воздух, запыленный мелкими частицами с размерами менее 70 мкм, поступает в зону рукавов. При этом воздух проходит через ткань рукавов по всей их высоте, а пыль осаждается внутри ткани и на наружной поверхности рукавов. Некоторое количество частиц пыли при подъеме вверх и встрече с технологическими решетками 40, установленными в нижней части рукавов, в результате ударного воздействия о решетки также выпадает в бункеры, уменьшая тем самым пылевую нагрузку на рукава.

Очищенный в рукавах 25 воздух поступает во внутреннюю их часть и выходит через открытые концы рукавов в клапанные коробки 29. В режиме фильтрации (фиг. 4) отверстия 20 в клапанных коробках закрыты клапанами 17, а отверстия 21, сообщающие клапанные коробки с коллектором очищенного воздуха 6, открыты. Поэтому очищенный воздух из клапанных коробок 29 поступает в коллектор 6 каждого ряда 2 модулей 3 и далее в вентиляторы 8, которые подают его в нагнетательные рециркуляционные воздуховоды 11, возвращающие очищенный воздух в цех. Очевидно, что так как в режиме фильтрации вентиляторы 8 всасывают воздух из фильтра, то пылеулавливающие камеры 15, 16 каждого ряда модулей находятся под разрежением. При этом в результате того, что внутри рукавов разрежение больше, чем снаружи рукавов, на величину сопротивления равновесно запыленной ткани и потери давления в пылевом слое, образующемся на наружной поверхности рукавов, то ткань, благодаря наличию крестовин внутри рукавов, втягивается во внутрь рукавов и поперечное сечение рукава имеет вид розетки, изображенной на фиг. 4, разрез Е-Е. Пылеулавливающие камеры будут находиться в режиме фильтрации до тех пор, пока слой пыли, оседающий на рукавах, не достигнет допустимой величины, устанавливаемой экспериментальным путем, за пределами которой резко увеличивается сопротивление ряда модулей и уменьшается производительность вентилятора.

Регенерация секций фильтрующих рукавов (очистка рукавов от слоя пыли) осуществляется последовательно в каждой отдельно взятой пылевой камере методом обратной продувки секции рукавов очищенным воздухом по индивидуальной циклограмме в зависимости от начальной запыленности загрязненного воздуха в каждом ряду фильтрующих модулей. Цикл очистки секции рукавов от слоя пыли в любой пылеулавливающей камере (фиг. 5) начинается с того, что клапан 17 клапанной коробки 29 опускается вниз, чтобы закрыть отверстие 21, тем самым помешать воздуху выйти из секции рукавов в коллектор очищенного воздуха 6. Движение клапана 17, который закрывает отверстие 21, приводит к открыванию отверстия 20, вводя секцию рукавов в связь с продувочным коллектором 7. Поскольку давление продувочного воздуха больше, чем давление снаружи фильтрующих рукавов пылеулавливающей камеры, то продувочный воздух, входя во внутрь рукавов, создает динамический воздушный удар, в результате которого рукава секции раздуваются, а слой пыли отделяется от поверхности рукавов и падает вниз, оседая в бункере 26. При этом поперечное сечение рукава имеет вид, изображенный на фиг. 5 (разрез Ж-Ж). В результате этого реверсирования перепада давления в рукавах последние не только переходят с сжатого состояния в надутое состояние, но через фильтрующие рукава возможен реверсивный поток воздуха, который помогает удалять накопленные внутри ткани частицы пыли. После достаточного интервала времени, необходимого для того, чтобы отделенная от поверхности рукавов пыль упала с фильтрующих рукавов в бункер, цикл очистки завершается, а очищенная от пыли секция рукавов переключается на режим фильтрации путем подъема клапана 17 для того, чтобы открыть отверстие 21 и закрыть отверстие 20. Цикл очистки секции рукавов повторяется в каждой пылеулавливающей камере по мере необходимости.

На фиг. 7 путем верхнего положения клапанов 17 в клапанных коробках 29 и нижнего положения запорного клапана 13 в продувочном коллекторе 7 иллюстрируется второй режим работы одного ряда фильтрующих модулей, в котором пять секций рукавов находятся в режиме фильтрации, а одна секция (левая) - в режиме очистки.

Возможен и другой алгоритм работы ряда фильтрующих модулей во втором режиме. Для этого запорный клапан 13 продувочного коллектора 7 должен синхронно работать с клапаном 17 продуваемой секции рукавов. Так, клапан 13 находится в верхнем положении, обеспечивающем связь продувочного коллектора 7 с нагнетательным воздуховодом 11, как показано на фиг. 7, в то время, когда клапан 17 продуваемой секции рукавов опущен из нормального рабочего положения в продувочное положение, в котором закрывается отверстие 21. Путем открывания и закрывания запорного клапана 13 цикл очистки делится на две различные фазы. В первой фазе клапан 13 открыт и перепад давления через ткань рукавов реверсируется, а внезапное раздутие рукавов сотрясает накопленную пыль и она отделяется от стенок рукава. Вторая фаза начинается, когда клапан 13 опускается, чтобы отключить продувочный коллектор 7 от нагнетательного воздуховода 11. Это уменьшает давление внутри рукавов, и в результате этого разница давления внутри и снаружи рукавов становится практически нулевой. При этом рукава висят свободно и пыль падает вниз между рукавами. Через некоторое время, позволив пыли осесть, цикл очистки заканчивается путем открытия отверстия 21 и закрытия отверстия 20. После того, как положение клапана 17 изменено, открывается клапан 13.

В третьем ремонтном режиме какой-либо секции рукавов, который можно рассмотреть на примере фиг. 5 (правая секция), и обнаруживаемой автоматически с помощью датчика перепада давления 39, работа осуществляется в следующей последовательности. Опускается вниз клапан 13 (фиг. 2), прекращая связь продувочного коллектора 7 с нагнетательным воздуховодом 11, опускается вниз клапан 17, перекрывая отверстие 21, поворачиваются по часовой стрелке заслонка 31 и против часовой стрелки заслонка 43, которые закрывают отверстие 27 для ввода загрязненного воздуха в бункер 26 и разгрузочное отверстие 28 бункера для механических примесей. После этого открывается инспекционный люк 32. Затем с помощью переносной воздуходувки обнаруживается неисправный рукав, осуществляется его демонтаж и замена новым рукавом. После этого инспекционный люк 32 закрывается, а клапан 13 продувочного коллектора 7 и клапан 17 ремонтируемой секции рукавов возвращаются в исходное положение.

Механические примеси (стружка, опилки, пыль), отделяемые от воздуха с помощью жалюзийных решеток 38 и пылеулавливающих камер 15, 16 и выпадающие в бункеры 26 каждого ряда модулей, поступают через горловину 42 бункеров 26 каждого модуля 3 в шнек 34 и далее шлюзовым разгрузителем 35 подаются через тройник 48 в нагнетательные трубопроводы 49 пневмотранспортной установки 50 для централизованного сбора механических примесей, имеющей вентилятор 51 и два циклона 52, которые разгружаются в бункеры 53.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2000 |

|

RU2173207C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2002 |

|

RU2202401C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2006 |

|

RU2336930C2 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2009 |

|

RU2409412C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2010 |

|

RU2437711C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2011 |

|

RU2465948C2 |

| ФИЛЬТР РУКАВНО-КАРТРИДЖНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2011 |

|

RU2479338C1 |

| ФИЛЬТР РУКАВНО-КАРТРИДЖНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ СО ВСТРОЕННЫМ КОМПРЕССОРНЫМ МОДУЛЕМ ДЛЯ ПОЛУЧЕНИЯ СЖАТОГО ВОЗДУХА | 2014 |

|

RU2553286C1 |

| РЕЦИРКУЛЯЦИОННЫЙ АГРЕГАТ ДЛЯ ПРОИЗВОДСТВЕННЫХ ПОМЕЩЕНИЙ | 2014 |

|

RU2569245C1 |

| ФИЛЬТР РУКАВНО-КАРТРИДЖНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2013 |

|

RU2539156C1 |

Изобретение предназначено для очистки загрязненного воздуха, отбираемого от деревообрабатывающих станков, содержащего стружку, опилки, древесную пыль и абразивные частицы, перед его рециркуляцией в цех. Может быть использовано в других отраслях промышленности. Фильтр содержит по крайней мере два ряда параллельно установленных модулей, стенки которых выполнены одинарными, каждый ряд модулей дополнительно снабжен нагнетательным рециркуляционным воздуховодом и соединен с ним тройником, а последний соединен с входным концом коллектора продувочного воздуха и с выходным патрубком центробежного вентилятора, установленного у переднего торца каждого ряда модулей, при этом трубные решетки установлены в верхней части пылеулавливающих камер, а фильтрующие рукава закреплены на них открытыми концами вверх, клапанные коробки своей открытой частью размещены на трубных решетках и снабжены инспекционными люками, а на клапанных коробках установлена герметичная камера обслуживания, бункеры каждого ряда модулей снабжены шнеком со шлюзовым разгрузителем материала, а в смежных рядах модулей шлюзовые разгрузители расположены в шахматном порядке, отверстия для ввода загрязненного воздуха в бункеры снабжены вертикальными направляющими щитками, а в верхней части бункеров, между их боковыми стенками и направляющими щитками установлены жалюзийные решетки. Кроме того, каждая клапанная коробка снабжена датчиком перепада давления, связанным с исполнительным механизмом запорного клапана коллектора продувочного воздуха, каждый из рукавов фильтра снабжен каркасом. В фильтре обеспечивается расширение функциональной возможности, уменьшение энергетических и эксплуатационных затрат на очистку воздуха. 6 з.п. ф-лы, 7 ил., 1 табл.

| US 3057137 A, 09.10.62 | |||

| US 3898062 A, 05.08.75 | |||

| САМОКОНТРЯЩЕЕСЯ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 1991 |

|

RU2019740C1 |

| СИСТЕМА ТРАНСПОРТЕРОВ МНОГОРЯДНОЙ СВЕКЛОУБОРОЧНОЙ МАШИНЫ И ГИДРОПРИВОД ИХ ПОДЪЕМА-ОПУСКАНИЯ | 2010 |

|

RU2443096C1 |

| Рукавный фильтр | 1982 |

|

SU1025443A1 |

| Рукавный фильтр | 1982 |

|

SU1087158A1 |

Авторы

Даты

2000-01-20—Публикация

1999-02-02—Подача