Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления конструктивного компонента из армированного волокнами композиционного материала, предназначенного, в частности, для авиакосмической промышленности, к формовочному стержню для изготовления такого конструктивного компонента из армированного волокнами композиционного материала и к конструктивному компоненту из армированного волокнами композиционного материала, имеющему, по меньшей мере, один стрингер, изготовленному с использованием такого формовочного стержня и/или такого способа.

Несмотря на то что изобретение может применяться для изготовления любых конструктивных компонентов из армированного волокнами композиционного материала, для лучшего понимания сути изобретения и лежащей в его основе проблемы более подробное объяснение сделано по отношению к усиленным стрингерами плоским конструктивным компонентам из пластического материала, армированного углеродными волокнами (CFK), например панелям обшивки воздушного судна.

Уровень техники

Общепринятой практикой является усиление панелей обшивки, выполненных из пластического материала, армированного углеродными волокнами, путем использования стрингеров из пластического материала, армированного углеродными волокнами. Это позволяет панелям обшивки выдерживать нагрузки, возникающие в процессе эксплуатации воздушного судна, и обеспечивает минимально возможное увеличение веса. В этой связи различают два типа стрингеров: Т-образные и Ω-образные стрингеры.

Поперечное сечение Т-образных стрингеров состоит из основания и стенки. Основание образует поверхность для присоединения к панели обшивки. Панели обшивки, усиленные Т-образными стрингерами, получили широкое распространение в самолетостроении.

Профиль Ω-образных стрингеров напоминает шляпу, и края этого профиля присоединяются к панели обшивки. В отвержденном состоянии Ω-образные стрингеры могут быть или наклеены на уже отвержденную панель, или могут быть отверждены одновременно с панелью, «мокрым по мокрому». Последний вариант предпочтителен, поскольку он более удобен с точки зрения технологии производства. Однако для того чтобы осуществить процесс изготовления «мокрым по мокрому» панелей обшивки, усиленных Ω-образными стрингерами, необходимы поддерживающие стержни или формовочные стержни, которые позволяют придать пространственно нестабильным волокнистым заготовкам Ω-образный профиль и обеспечить им опору в процессе изготовления. Преимущество панелей обшивки с Ω-образными стрингерами по сравнению с Т-образными стрингерами заключается в их лучшей инфильтрационной способности на этапе нагнетания, когда в волокнистую заготовку вводится связующий материал, например эпоксидная смола. По сравнению с другими известными способами изготовления конструктивных компонентов из армированного волокнами композиционного материала, такими, например, как способ препрегов, методы нагнетания могут быть эффективными с точки зрения затрат, так как они позволяют использовать более дешевые волокнистые заготовки.

Однако при изготовлении Ω-образных стрингеров возникает проблема, которая заключается в том, что материал, используемый в настоящее время для поддерживающих стержней или формовочных стержней, дорог и трудно извлекается после изготовления Ω-образных стрингеров, в результате чего оставшийся в стрингерах материал увеличивает полный вес воздушного судна.

Раскрытие изобретения

Задачей настоящего изобретения является обеспечение более легкого и более эффективного с точки зрения затрат конструктивного компонента из армированного волокнами композиционного материала, предназначенного, в частности, для использования в авиакосмической промышленности.

Согласно изобретению этот результат достигается при использовании способа с признаками пункта 1 формулы изобретения, формовочного стержня с признаками пункта 16 формулы изобретения и/или с помощью конструктивного компонента из армированного волокнами композиционного материала с признаками пункта 27 формулы изобретения.

Соответственно предусматривается способ изготовления конструктивного компонента из армированного волокнами композиционного материала, предназначенного, в частности, для авиакосмической промышленности, который состоит из следующих этапов: изготовление формовочного стержня с полым профилем из сегментов, определяющих внешнюю геометрию формовочного стержня, при этом каждый сегмент формовочного стержня проходит в направлении продольной оси формовочного стержня и выполнен с возможностью поворота вокруг оси, проходящей в продольном направлении формовочного стержня, между сложенным положением и разложенным положением полого профиля формовочного стержня; размещение, по меньшей мере, одной волокнистой заготовки, по меньшей мере, на определенных участках изготовленного формовочного стержня для профилирования, по меньшей мере, одной отформованной секции изготавливаемого конструктивного компонента из армированного волокнами композиционного материала; подвергание, по меньшей мере, одной отформованной секции нагреву и/или воздействию давления для изготовления конструктивного компонента из армированного волокнами композиционного материала.

Кроме того, предусматривается формовочный стержень для изготовления конструктивного компонента из армированного волокнами композиционного материала, в частности стрингера на базовом компоненте в авиакосмической промышленности, имеющий полый профиль из сегментов, определяющих внешнюю геометрию формовочного стержня, при этом каждый сегмент формовочного стержня проходит в направлении продольной оси формовочного стержня и выполнен с возможностью поворота вокруг оси, проходящей в продольном направлении формовочного стержня, между сложенным положением и разложенным положением полого профиля формовочного стержня.

Кроме того, предусматривается конструктивный компонент из армированного волокнами композиционного материала, имеющий, по меньшей мере, один стрингер, предназначенный, в частности, для авиакосмической промышленности. Конструктивный компонент изготовлен с помощью соответствующего изобретению формовочного стержня и/или соответствующего изобретению способа. Таким образом, преимущество настоящего изобретения по сравнению с упомянутыми выше подходами заключается в том, что конструктивный компонент из армированного волокнами композиционного материала может быть изготовлен с помощью эффективного с точки зрения затрат формовочного стержня. Вместо обычных дорогостоящих материалов используется формовочный стержень, состоящий из полого профиля с сегментами, которые могут поворачиваться по отношению друг к другу. Этот стержень можно без труда извлечь из формы путем поворота сегментов, что ведет к уменьшению поперечного сечения. Дальнейшее преимущество заключается в возможности повторного использования такого формовочного стержня.

Зависимые пункты формулы изобретения характеризуют предпочтительные варианты осуществления и усовершенствования настоящего изобретения.

В одном предпочтительном варианте осуществления предусматривается, что сегменты формовочного стержня соединяют друг с другом посредством соединительных элементов, чтобы их можно было поворачивать все вместе, между сложенным положением полого профиля и разложенным положением полого профиля, что позволяет создать замкнутый полый профиль. Эти соединительные элементы позволяют поворачивать сегменты вокруг продольной оси формовочного стержня, при этом соединительные элементы выполнены как одно целое с сегментами. В этом смысле сегменты и соединительные элементы образуют замкнутый полый профиль. Последние легко изготавливаются из пластического материала, с использованием экономически эффективного экструзионного процесса.

В альтернативном варианте осуществления изобретения сегменты формовочного стержня изготавливаются вместе со своими поворотными соединительными элементами в виде разомкнутого полого профиля. Особое преимущество этого варианта заключается в том, что разомкнутые профили, как правило, гораздо проще в изготовлении и позволяют обеспечить более жесткие допуски, так как при помощи технологической оснастки и форм их внутренние поверхности могут быть обработаны с более высоким качеством.

Изготовление разомкнутого профиля обладает также тем преимуществом, что соединительные элементы выполняют с предварительным напряжением, так что образованный ими полый профиль принимает предпочтительное положение - или сложенное, или разложенное.

В одном дальнейшем альтернативном варианте осуществления соединительные элементы выполняют из материала, отличного от материала сегмента, при этом упомянутый материал лучше удовлетворяет требованиям по обеспечению гибкого соединения и созданию необходимого предварительного напряжения. Этот другой материал может быть добавлен, например, методом совместной экструзии.

В дальнейшем предпочтительном варианте осуществления предусматривается, что, по меньшей мере, один сегмент включает в себя, по меньшей мере, два подсегмента, которые, при помощи второго соединительного элемента, соединяются в продольном направлении с возможностью поворота. В результате, полый профиль можно будет частично сложить таким образом, что при извлечении упомянутого профиля из формы только угловые участки будут иметь своего рода линейный контакт, в виде скользящих направляющих, с внутренней поверхностью отформованной секции. Тем самым, при извлечении полого профиля будет обеспечено гораздо меньшее сопротивление трению.

Особенно целесообразно, если подсегменты будут увеличиваться по ширине и выходить за пределы второго соединительного элемента в виде выступа, образуя упор. В результате можно будет точно привести полый профиль в разложенное положение, не выходя за пределы крайнего положения.

Приведение полого профиля в соответствующее положение может быть осуществлено путем подачи внутреннего давления в формовочный стержень, соответствующий изобретению. Внутреннее давление предпочтительно регулируется с помощью контрольной точки, таким образом, что полый профиль сможет принимать воспроизводимые положения.

В дальнейшем варианте осуществления формовочный стержень в сложенном состоянии покрывают оболочкой, например гибкой трубкой. Окружность этой гибкой трубки такова, что она без труда надевается поверх формовочного стержня в сложенном состоянии и затем равномерно растягивается вокруг формовочного стержня в разложенном состоянии. В качестве альтернативы может использоваться термоосаждаемая гибкая трубка, которая облегает формовочный стержень при подводе тепла. Гибкая трубка образует разделительный и/или уплотнительный слой между конструктивным компонентом из армированного волокнами композиционного материала и формовочным стержнем. В результате, во время процесса отверждения не происходит нежелательного обменного взаимодействия между материалами, и формовочный стержень гораздо легче извлекается из формы.

Согласно одному предпочтительному варианту осуществления изобретения предусматривают средства усиления в области соединений на внешней геометрии стержня, снабженные острыми кромками, которые в изготавливаемом формовочном стержне располагаются внутри и/или снаружи гибкой трубки стержня. Эти детали с угловым профилем могут также быть компонентами концов сегмента или соединительных элементов.

Разделительный слой, который предпочтительно наносится на оболочку стержня, уменьшает прилипаемость отвержденного конструктивного компонента из армированного волокнами композиционного материала. Это облегчает извлечение оболочки стержня после частичного отверждения секции конструктивного компонента из армированного волокнами композиционного материала, изготовленного с помощью формовочного стержня.

Под волокнистыми заготовками следует понимать ткани, накладки и холсты. Для последних предусматривается связующий материал, например эпоксидная смола, и их отверждение происходит, например, с помощью автоклава.

Согласно дальнейшему предпочтительному варианту изобретения формовочный стержень устанавливается на базовой детали, выполненной из заготовок из армированного волокнами композиционного материала, и/или, по меньшей мере, частично окружается заготовками из армированного волокнами композиционного материала, для того чтобы изготовить, по меньшей мере, одну секцию конструктивного компонента из армированного волокнами композиционного материала. В результате базовые детали, например панели обшивки, гермошпангоуты и т.д., могут изготавливаться с Ω-образными стрингерами. В качестве альтернативы или в дополнение к этому, можно также изготавливать отдельные конструктивные компоненты из армированного волокнами композиционного материала, форма которых полностью определяется формовочным стержнем.

При изготовлении, например, Ω-образных стрингеров оболочка стержня стягивается с него в направлении, совпадающем с продольной осью стрингера. Вследствие этого упомянутая оболочка, также как и стержень, больше не увеличивает полный вес воздушного судна, и поэтому полезная нагрузка воздушного судна может быть увеличена.

Краткое описание чертежей

Суть изобретения более подробно объясняется ниже, посредством варианта осуществления, со ссылкой на сопроводительные чертежи:

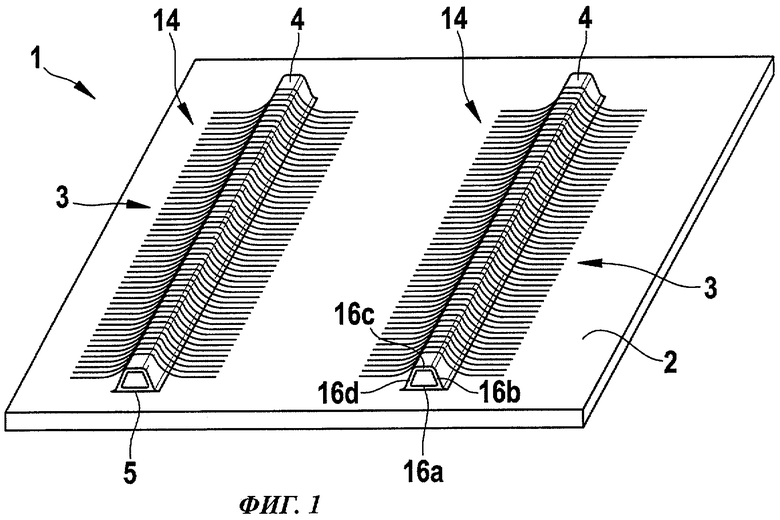

Фиг.1 схематически показывает изображение в перспективе примерного варианта конструктивного компонента из армированного волокнами композиционного материала в процессе изготовления способом, соответствующим изобретению;

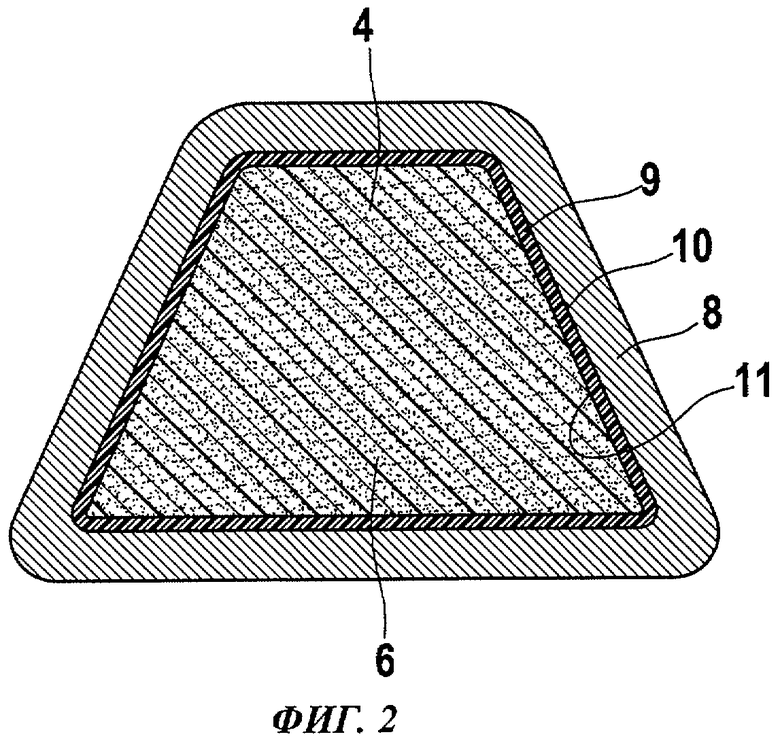

Фиг.2 схематически показывает вид в разрезе стандартного формовочного стержня конструктивного компонента из армированного волокнами композиционного материала по Фиг.1;

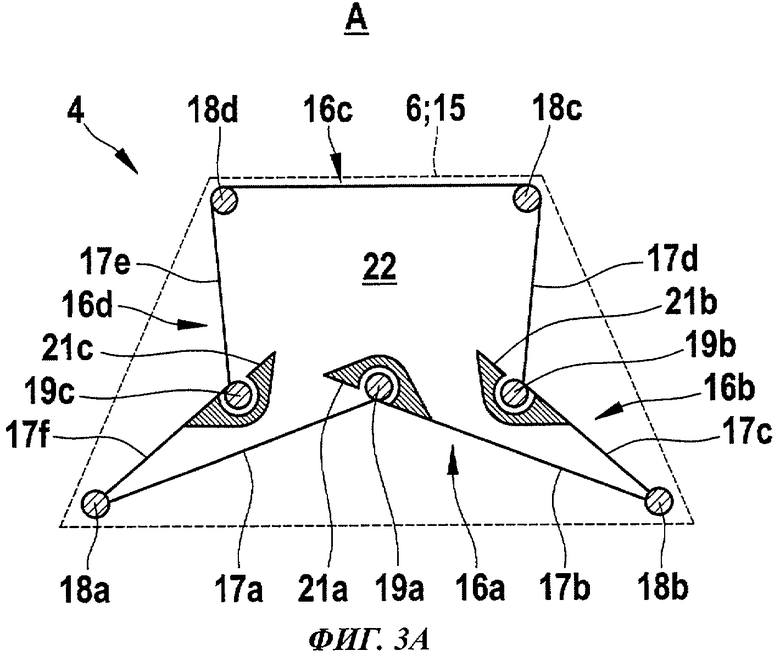

Фиг.3А схематически показывает вид в разрезе предлагаемого формовочного стержня конструктивного компонента из армированного волокнами композиционного материала по Фиг.1, в сложенном положении;

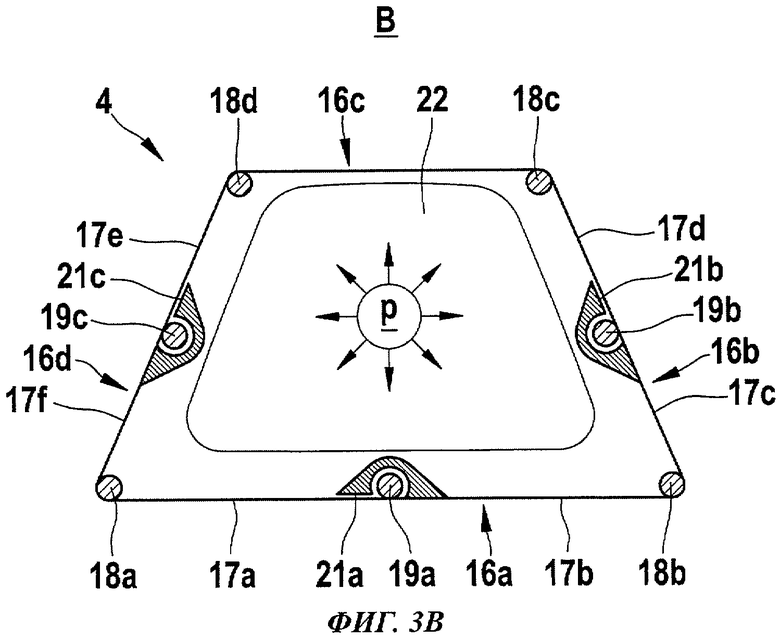

Фиг.3В схематически показывает вид в разрезе предлагаемого формовочного стержня по Фиг.3А, в разложенном положении;

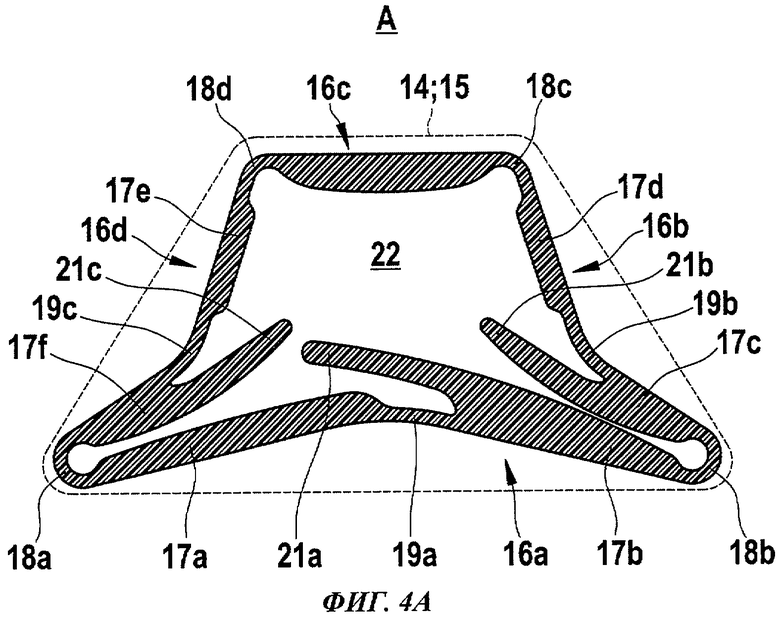

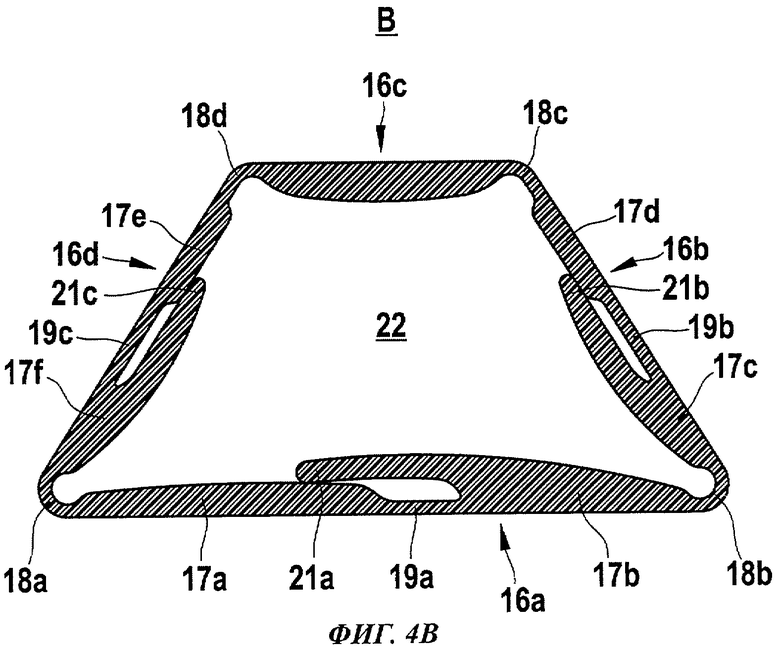

Фиг.4А схематически показывает вид в разрезе первого варианта предлагаемого формовочного стержня по Фиг.3А, в сложенном положении;

Фиг.4В схематически показывает вид в разрезе первого варианта предлагаемого формовочного стержня по Фиг.4А, в разложенном положении;

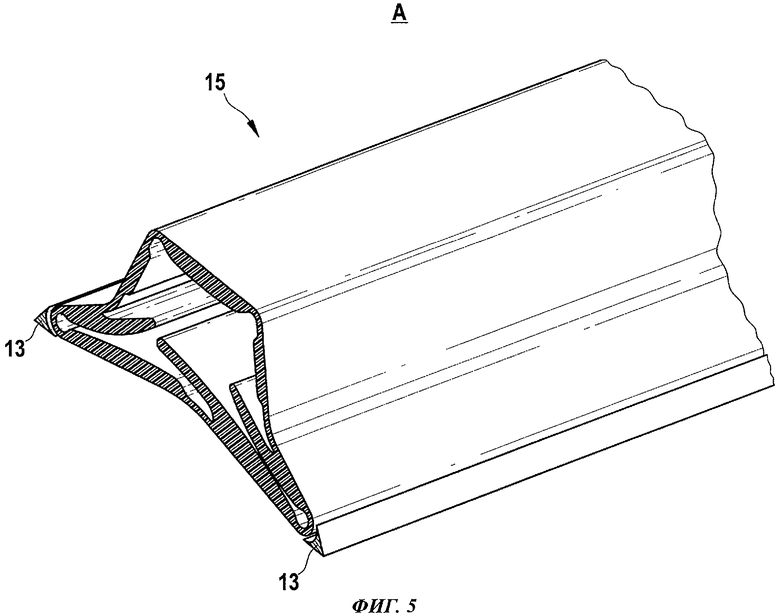

Фиг.5 показывает изображение в перспективе первого варианта предлагаемого формовочного стержня по Фиг.4А;

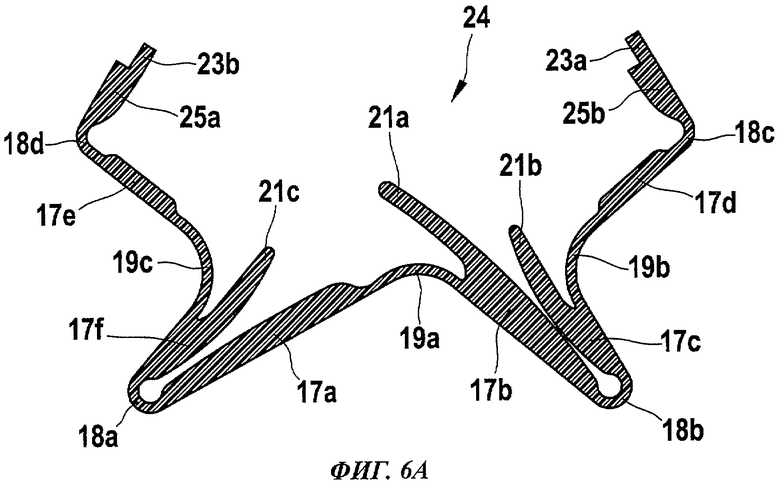

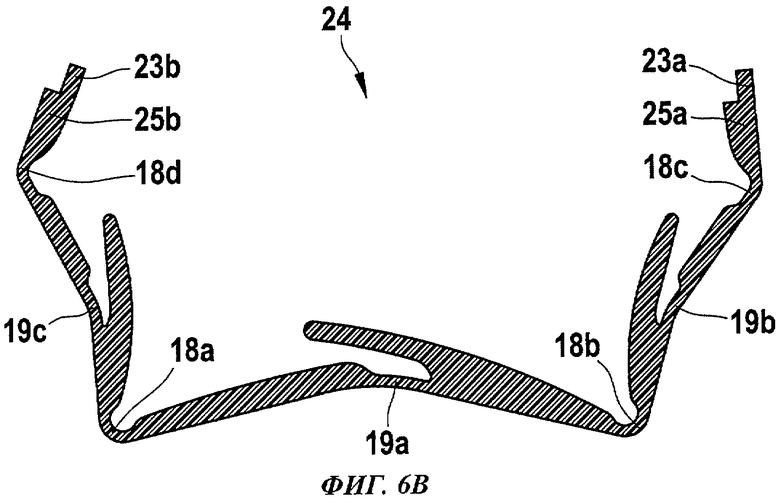

Фиг.6А показывает вид в разрезе второго варианта предлагаемого формовочного стержня в первом положении;

Фиг.6В показывает вид в разрезе второго варианта предлагаемого формовочного стержня во втором положении;

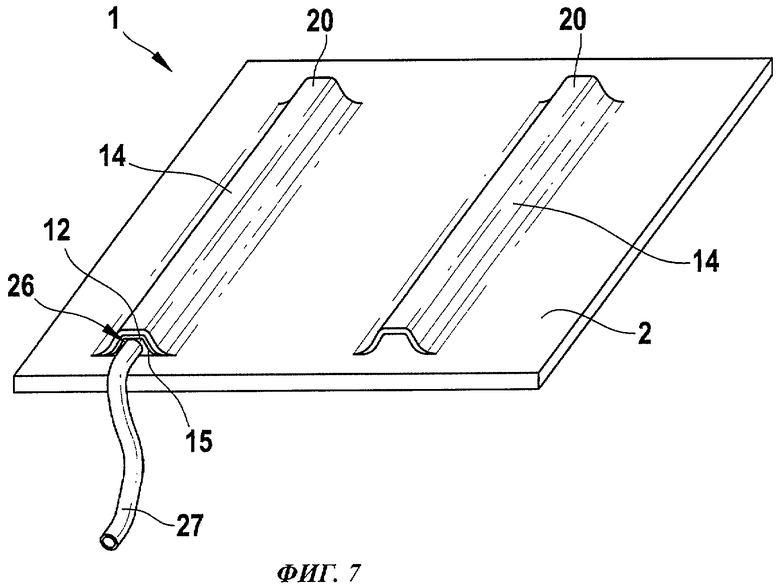

Фиг.7 схематически показывает изображение в перспективе конструктивного компонента из армированного волокнами композиционного материала по Фиг.1 в процессе извлечения предлагаемого формовочного стержня согласно способу, соответствующему изобретению.

Если не указано иначе, одинаковые номера позиций на всех фигурах обозначают одинаковые или функционально одинаковые компоненты.

Осуществление изобретения

Фиг.1 схематически показывает перспективное изображение примерного варианта конструктивного компонента 1 из армированного волокнами композиционного материала в процессе изготовления способом, соответствующим изобретению.

Два формовочных стержня 4, имеющих примерно трапецеидальное поперечное сечение, изготовление которых объясняется ниже, собираются со своим основанием 5 и размещаются на базовой детали 2. На базовую деталь 2 наложен, по меньшей мере, один слой волокнистой заготовки.

На дальнейшем этапе на формовочные стержни 4 укладывают дополнительные волокнистые заготовки. Волокнистые заготовки 3 укладываются своей средней частью на внешнюю поверхность формовочных стержней 4, а своими краями - на базовую деталь 2, то есть, например, на обшивку воздушного судна.

Можно использовать различные технологии для изготовления конструктивного компонента из армированного волокнами композиционного материала. Для введения связующего материала, то есть, например, эпоксидной смолы, в волокнистые заготовки 3 предпочтительно выбран способ нагнетания. С равным успехом можно использовать способ препрегов.

На дальнейшем этапе базовая деталь 2 вместе с формовочными стержнями 4 и волокнистыми заготовками 3 под воздействием тепла и давления отверждается в печи или автоклаве, в зависимости от способа.

Для формирования стрингеров 20 волокнистые заготовки 3 отверждают, например, в подходящей печи или автоклаве (не показаны). Вследствие этого, по меньшей мере, частично отвержденный конструктивный компонент 1 из армированного волокнами композиционного материала после процесса отверждения имеет два Ω-образных стрингера 20.

Фиг.2 схематически показывает вид в разрезе предлагаемого формовочного стержня 4 конструктивного компонента 1 из армированного волокнами композиционного материала по Фиг.1.

Формовочный стержень 4, подробности конструкции которого представлены ниже, имеет поперечное сечение 6, образованное формой 8, и которому в упомянутой форме обычным способом, например, под воздействием тепла и давления приданы нужные очертания, здесь примерно трапецеидальные. В данном примере формовочный стержень 4 окружен оболочкой 9, которая полностью закрывает формовочный стержень 4. Эта оболочка предотвращает прямой контакт формовочного стержня 4 и конструктивного компонента 1 из армированного волокнами композиционного материала. Тем самым предотвращается нежелательное обменное взаимодействие между материалами элементов 1 и 4 и облегчается последующее извлечение формовочного стержня 4 из формы, так как он не прилипает к конструктивному компоненту 1 из армированного волокнами композиционного материала. Важно то, что оболочка 9 стержня должна надежно выдерживать температурную обработку и обработку давлением. Оболочка 9 стержня своей внутренней стороной 11 прижимается непосредственно к поверхностям формовочного стержня 4, а в этом примере ее наружная сторона 10 покрыта разделительным слоем (не показан), который также может представлять собой дополнительную оболочку. Разделительный слой служит для отделения впоследствии оболочки 9 стержня от конструктивного компонента 1 из армированного волокнами композиционного материала, если после извлечения формовочного стержня 4 из формы оболочка 9 стержня также должна быть извлечена.

Формовочный стержень 4 согласно изобретению состоит из отдельных сегментов 16a…d, которые проходят вдоль отформованной секции 14 (Фиг.1). Поперечное сечение такого формовочного стержня 4 схематически показано на Фиг.3А и Фиг.3В.

В этой связи показана пунктирная контурная линия поперечного сечения 6 разложенного формовочного стержня 4 или полого профиля 15. Боковые поверхности этого полого профиля 15 образуются сегментами 16а…d. В сложенном положении А формовочного стержня 4, которое показано на Фиг.3А, сегменты 16a…d шарнирно соединяются при помощи первых соединительных элементов 18a…d в угловых точках или угловых соединениях. Более того, каждый из сегментов 16а, 16b и 16d разделен на два подсегмента 17a/17b, 17c/17d и 17e/17f, которые сами шарнирно соединяются в центральных точках (центральных соединениях) при помощи вторых соединительных элементов 19а…с. В каждом случае один из соответствующих двух подсегментов 17a/17b, 17c/17d и 17e/17f увеличивается по ширине и выходит за пределы соответствующего второго соединительного элемента 19а…с, образуя в каждом случае выступ 21а…с.

В сложенном положении А вторые соединительные элементы 19а…с складываются по направлению к центру полого профиля 15. В результате поперечное сечение сложенного профиля оказывается меньше, чем поперечное сечение полого профиля 15. С одной стороны, на Фиг.3 хорошо видно, что оба первых соединительных элемента 18а и 18b формовочного стержня 4 имеют с внутренней стороной отформованной секции 14 лишь линейный контакт в виде скользящих направляющих, по сравнению с поперечным сечением 6, и это является преимуществом при извлечении, то есть вытягивании формовочного стержня 4 из отформованной секции 14. С другой стороны, на Фиг.3 хорошо видно, что в сложенном состоянии А формовочный стержень 4 меньше, чем полый профиль 15, и таким образом, меньше, чем поперечное сечение отформованной секции 14, так что его можно легко извлечь из формы.

Для того чтобы привести формовочный стержень в разложенное положение В, во внутреннее пространство 22, образованное сегментами 16а…d, подается давление, которое расправляет сегменты 16a…d, как показано на Фиг.3В. В разложенном положении В свободные концы выступов 21а…с упираются в соответствующие подсегменты 17а, 17d, 17е, и каждый из них в этом положении образует упор.

Первый примерный вариант осуществления предлагаемого формовочного стержня 4 с поворотными сегментами 16a…d показан на Фиг.4А и Фиг.4В, где соблюдается соответствие с Фиг.3А и Фиг.3В, при этом Фиг.5 показывает изображение в перспективе первого примерного варианта осуществления. Фиг.4А показывает сложенное положение А, а Фиг.4В показывает разложенное положение В.

Сегменты 16a…d изготавливаются как одно целое с первыми соединительными элементами 18а…d, а подсегменты 17а…f изготавливаются как одно целое со вторыми соединительными элементами 19а…с, из одного материала. Соединительные элементы 18а…d и 19а…с выполняются здесь в виде пленочных шарниров. Эти пленочные шарниры с точки зрения геометрии (ширина и толщина) подобраны в данном примере так, что они обеспечивают достаточное предварительное напряжение, а перемещение всегда происходит в эластичной части материала шарнира. В результате, свойства шарниров, в частности предварительное напряжение и необходимый складывающий момент, остаются неизменными при выполнении большого числа операций складывания. Вследствие этого формовочные стержни могут использоваться многократно. Пленочные шарниры подбираются таким образом, что все выступы 21а…с одновременно достигают своих упоров (при одном и том же внутреннем давлении). Геометрия формовочного стержня 4 выбирается таким образом, что выступы 21а…с не могут помешать друг другу. Толщина соединительных элементов 18a…d и 19а…с подбирается таким образом, что позволяет создавать в сегментах 16a…d и подсегментах 17a…f предварительное напряжение, такое что при складывании и раскладывании формовочного стержня 4 достигается определенная последовательность действий.

Для того чтобы создать острые углы, Фиг.5 показывает средства 13 усиления в виде угловых профилей. Последние могут быть предусмотрены позже на соответствующих кромках полого профиля 15. Возможно также, чтобы для формирования таких угловых профилей сегменты 16a…d и/или подсегменты 17a…f, а также соединительные элементы 18a…d имели вытянутую форму.

Полый профиль 15, образованный из сегментов 16а…d, имеет замкнутое поперечное сечение и поэтому называется замкнутым полым профилем 15. Полый профиль 15 может изготавливаться, например, методом экструзии.

Второй примерный вариант осуществления в виде разомкнутого профиля 24 показан на Фиг.6А и Фиг.6В в двух положениях для различных предварительных напряжений.

Помимо упоминавшихся выше положений, разомкнутый профиль 24 обладает тем преимуществом, что для создания нужного предварительного напряжения на этапе изготовления в него могут быть с большой точностью внедрены отдельные соединительные элементы. Более того, экструзия возможна в различных положениях, из которых на Фиг.6А и Фиг.6В показаны два.

Более того, разомкнутый профиль 24 может, в отличие от разомкнутого, изготавливаться с более жесткими допусками.

Разомкнутый профиль 24 обрабатывается после своего изготовления для образования замкнутого профиля 15. В показанном примере это осуществляется благодаря тому, что два полусегмента 25a, b соединяют вместе, образуя один сегмент, например сегмент 16с, изображенный на фигурах 3А, 3В, 4А, 4В. Это может выполняться, например, путем сваривания с третьими соединительными элементами 23а, b, которые соответствуют друг другу и имеют форму продольных выступов на свободных кромках полусегментов 25а, b, лежащих в этом примере напротив друг друга.

Фиг.7 схематически показывает изображение в перспективе законченного конструктивного компонента 1 из армированного волокнами композиционного материала по Фиг.1 с отформованными секциями 14, выполненными в виде стрингеров 20.

В левой части фигуры показана отформованная секция 14, на которой виден один конец полого профиля 15 формовочного стержня 4. Упомянутый конец при помощи соединительного устройства 26 подключается к трубопроводу 27 для подачи внутреннего давления р. Другой конец полого профиля 15 в сложенном состоянии герметично закрывается крышкой. Это необходимо для того, чтобы сделать возможным извлечение из формы в направлении нижнего края фигуры. Участок соединения с разложенным состоянием (длина соединения примерно вдвое больше ширины формовочного стержня) не может быть использован для формования. Соответственно, формовочный стержень должен выступать достаточно далеко за пределы кромки стрингеров 20.

Изменяя внутреннее давление р, можно раскладывать и складывать полый профиль 15. Однако можно также снабдить его дополнительным соединительным устройством 26. Для регулировки внутреннего давления р можно предусмотреть его измерение в подходящей точке. Отверстие 12 в оболочке стержня также находится вне отформованной секции 14.

Во время извлечения из формы через соединительное устройство 26 в полый профиль 15 подается внутреннее давление (вакуум) такой величины, что полый профиль 15 принимает сложенное положение А.

Если извлечение из формы осуществляется, например, после отверждения в сосуде под давлением/автоклаве и производится внутри этого сосуда под давлением, можно подать глубокий вакуум соответствующей величины, например 10 бар. Это следует иметь в виду, если используется полый профиль 15 такой геометрии, что простого атмосферного вакуума недостаточно для складывания. Такой процесс предпочтительно должен быть автоматизированным.

Кроме того, для того чтобы сложить полый профиль, давление можно подавать на другую сторону полого профиля 15, между внутренней стороной отформованной секции 14 или внутренней стороной оболочки 9 стержня и наружной стороной полого профиля 15. Это давление можно также подавать таким образом, чтобы поддерживалось внутреннее давление р.

Сложенный таким образом формовочный стержень 4 может быть извлечен из отвержденной отформованной секции 14 и использован вновь. Оболочка 9 стержня извлекается аналогичным образом. Этот процесс можно значительно упростить и облегчить, если использовать разделительный слой. После этого конструктивный компонент 1 из армированного волокнами композиционного материала может быть подвергнут дальнейшей обработке. При использовании средств 13 усиления они извлекаются аналогичным образом или остаются в конструктивном компоненте 1 из армированного волокнами композиционного материала.

Таким образом, предусматривается способ изготовления конструктивного компонента из армированного волокнами композиционного материала, соответствующий формовочный стержень и соответствующий конструктивный компонент из армированного волокнами композиционного материала, что обеспечивает значительное снижение материальных затрат, по сравнению с использованием обычных материалов для поддерживающего или формовочного стержня. Формовочный стержень извлекается полностью, что позволяет снизить вес конструктивного компонента из армированного волокнами композиционного материала, по сравнению с известным уровнем техники. Можно рассчитывать на то, что формовочный стержень 4 будет использоваться повторно и впоследствии будет повторно переработан, что обеспечит снижение его стоимости.

Изобретение не ограничивается проиллюстрированным на фигурах определенным способом изготовления конструктивного компонента из армированного волокнами композиционного материала в области авиации.

Например, идея настоящего изобретения может также быть применена к конструктивным компонентам из армированного волокнами композиционного материала в области спортивного оборудования или в области мотоспорта.

Кроме того, последовательность отдельных этапов способа изготовления согласно изобретению может быть изменена самым разным образом. Состав отдельных этапов способа также может быть изменен.

Более того, геометрия формовочного стержня может быть изменена различным образом.

В дополнение, можно также использовать множество формовочных стержней для создания отдельного формовочного стержня, который обматывается тканью из армированного волокнами композиционного материала.

Используя большое количество формовочных стержней, можно решить задачу обеспечения более сложной геометрии. Вследствие этого могут изготавливаться относительно сложные конструктивные компоненты из армированного волокнами композиционного материала.

Таким образом, можно также, например, разделить сегмент 16с (фиг.3А, 3В, 4А, 4В) на два подсегмента с соединением в центре. Возможет также вариант, когда один сегмент включает в себя множество подсегментов.

Список обозначений

При изготовлении формовочного стержня, имеющего полый профиль из сегментов, определяющих внешнюю геометрию формовочного стержня, каждый сегмент формовочного стержня проходит в направлении продольной оси формовочного стержня и выполнен с возможностью поворота вокруг оси, проходящей в продольном направлении формовочного стержня, между сложенным положением и разложенным положением полого профиля формовочного стержня. Конструкция сегментов такова, что они могут быть соединены друг с другом в одно целое с помощью соединительных элементов для формирования полого профиля. Предусмотрено размещение, по меньшей мере, одной волокнистой заготовки, на определенных участках изготовленного формовочного стержня для профилирования, по меньшей мере, одной отформованной секции изготавливаемого конструктивного компонента из армированного волокнами композиционного материала. По меньшей мере, одну отформованную секцию подвергают нагреву и/или воздействию давления для изготовления конструктивного компонента из армированного волокнами композиционного материала. Технический результат при использовании заявленных изобретений позволяет изменять геометрию стержня. 3 н. и 24 з.п. ф-лы, 10 ил.

1. Способ изготовления конструктивного компонента (1) из армированного волокнами композиционного материала, предназначенного, в частности, для авиакосмической промышленности, включающий следующие этапы:

- изготовление формовочного стержня (4), имеющего полый профиль (15), из сегментов (16a…d), определяющих внешнюю геометрию формовочного стержня (4), при этом каждый сегмент (16a…d) формовочного стержня (4) проходит в направлении продольной оси формовочного стержня (4) и выполнен с возможностью поворота вокруг оси, проходящей в продольном направлении формовочного стержня (4) между сложенным положением (А) и разложенным положением (В) полого профиля (15) формовочного стержня (4), причем сегменты (16a…d) соединяют посредством шарнирных соединительных элементов (18a…d, 19a…d), выполненных в виде пленочных шарниров, в одно целое для формирования полого профиля (15);

- размещение, по меньшей мере, одной волокнистой заготовки (3), по меньшей мере, на определенных участках изготовленного формовочного стержня (4) для профилирования, по меньшей мере, одной отформованной секции (14) изготавливаемого конструктивного компонента (1) из армированного волокнами композиционного материала; и

- подвергание, по меньшей мере, одной отформованной секции (14) нагреву и/или воздействию давления для изготовления конструктивного компонента (1) из армированного волокнами композиционного материала.

2. Способ по п.1, отличающийся тем, что поворотные сегменты (16a…d) формовочного стержня (4) выполняют как одно целое с соединительными элементами (18a…d, 19a…c) в виде замкнутого полого профиля (15), изготовленного, например, из пластического материала.

3. Способ по п.1, отличающийся тем, что поворотные сегменты (16a…d) формовочного стержня (4) выполняют вместе с соединительными элементами (18a…d, 19а…с) в виде разомкнутого полого профиля (24), изготовленного, например, из пластического материала.

4. Способ по п.3, отличающийся тем, что для формирования полого профиля (15) разомкнутый профиль (24) складывают и соединяют, например, сваркой из сегментов (16a…d).

5. Способ по п.1, отличающийся тем, что сегменты (16a…d) изготавливают из первого материала и выполняют вместе, по меньшей мере, с одним компонентом, который образует, по меньшей мере, один соединительный элемент (18a…d, 19а…с) и который изготавливают из второго материала.

6. Способ п.1, отличающийся тем, что сегменты (16a…d) соединяют друг с другом с возможностью поворота таким образом, что на них воздействует предопределенное предварительное напряжение, так что они принимают сложенное положение (А) или разложенное положение (В) образованного ими полого профиля (15).

7. Способ по п.1, отличающийся тем, что полый профиль (15) покрывают оболочкой (9) стержня, например гибкой трубкой, которая растягивается в разложенном положении (В) полого профиля (15).

8. Способ по п.1, отличающийся тем, что на формовочный стержень (4) наносят разделительный слой, например оболочку, которая предотвращает прилипание к нему волокнистой заготовки (3) и/или связующего материала.

9. Способ по п.1, отличающийся тем, что при расположении, по меньшей мере, одной волокнистой заготовки (3), по меньшей мере, на указанных определенных участках формовочный стержень (4) устанавливают на базовой детали (2), выполненной из заготовок из армированного волокнами композиционного материала, и/или, по меньшей мере, частично окружают заготовками (3) из армированного волокнами композиционного материала, чтобы изготовить, по меньшей мере, одну отформованную секцию (14) конструктивного компонента (1) из армированного волокнами композиционного материала, при этом в полый профиль (15) подают предварительно определяемое внутреннее давление (p), величина которого зависит от положения (А, В) присоединенных сегментов (16a…d), для того, чтобы внешняя геометрия формовочного стержня (4) приняла разложенное положение (В).

10. Способ по п.9, отличающийся тем, что предварительно определяемое внутреннее давление (p) регулируют с помощью предопределяемой контрольной точки.

11. Способ по п.9, отличающийся тем, что внутреннее давление (p) подают через соединительное устройство (26) с двух сторон полого профиля (15) или с одной стороны полого профиля (15), при этом в последнем случае второй конец полого профиля (15) закрывают крышкой.

12. Способ по п.1, отличающийся тем, что вводят связующий материал, по меньшей мере, в одну волокнистую заготовку (3) с формовочным стержнем (4) и затем, по меньшей мере, частично отверждают под воздействием давления и/или тепла.

13. Способ по п.1, отличающийся тем, что, после воздействия тепла и/или давления внутреннее давление (p) в полом профиле (15) изменяют таким образом, что сегменты (16a…d) полого профиля (15) формовочного стержня (4) поворачиваются, переводя полый профиль (15) в сложенное положение (А) для извлечения формовочного стержня (4) из отформованной секции (14).

14. Способ по п.13, отличающийся тем, что в дополнение к изменению внутреннего давления (p) в полом профиле (15) или вместо изменения внутреннего давления (p) давление подают в полый профиль (15) между его наружной стороной и внутренней стороной отформованной секции (14) для складывания сегментов (16a…d).

15. Способ по п.1, отличающийся тем, что его выполняют в виде ручного ламинирования, способа препрегов, литья под давлением и/или вакуумного нагнетания.

16. Формовочный стержень (4) для изготовления конструктивного компонента (1) из армированного волокнами композиционного материала, в частности стрингера (20), на базовой детали (2) в авиакосмической промышленности, имеющий полый профиль (15), выполненный как одно целое из сегментов (16a…d), определяющих внешнюю геометрию формовочного стержня (4), при этом каждый сегмент (16a…d) формовочного стержня (4) проходит в направлении продольной оси формовочного стержня (4) и выполнен с возможностью поворота вокруг, по меньшей мере, одной оси, проходящей в продольном направлении формовочного стержня (4), между сложенным положением (А) и разложенным положением (В) полого профиля (15) формовочного стержня (4), причем сегменты (16a…d) соединены посредством шарнирных соединительных элементов (18a…d, 19a…d), выполненных в виде пленочных шарниров, в одно целое для формирования полого профиля (15).

17. Формовочный стержень по п.16, отличающийся тем, что, по меньшей мере, один сегмент (16a…d) имеет, по меньшей мере, два подсегмента (17a…f), которые могут поворачиваться вокруг, по меньшей мере, одной продольной оси при помощи второго соединительного элемента (19а…с).

18. Формовочный стержень по п.17, отличающийся тем, что, по меньшей мере, один подсегмент (17a…f) увеличивается по ширине и выходит за пределы второго соединительного элемента (19а…с), образуя упор для разложенного положения (В).

19. Формовочный стержень по п.16, отличающийся тем, что сегменты (16a…d) и подсегменты (17a…f) выполнены из пластического материала, например полисульфона, а первый и второй соединительные элементы (18a…d, 19а…с) выполнены из такого же материала или второго материала, подходящего для обеспечения необходимых свойств соединительных элементов.

20. Формовочный стержень по п.16, отличающийся тем, что полый профиль (15) снабжен закрывающей оболочкой (9) стержня, например гибкой трубкой.

21. Формовочный стержень по п.20, отличающийся тем, что оболочка (9) стержня снабжена разделительным слоем, который образует внешнюю поверхность формовочного стержня (4).

22. Формовочный стержень по п.20, отличающийся тем, что оболочка (9) стержня выполнена из пластического материала, выдерживающего воздействие температуры и давления технологического процесса, в частности из полиамида и/или политетрафторэтилена.

23. Формовочный стержень по п.16, отличающийся тем, что полый профиль (15) формовочного стержня (4) имеет средства (13) усиления в области соединений на его внешней геометрии, которые выполнены с острыми кромками.

24. Формовочный стержень по п.23, отличающийся тем, что средства (13) усиления выполнены в виде угловых профилей из металла и/или пластического материала.

25. Формовочный стержень по п.24, отличающийся тем, что средства (13) усиления являются составными частями сегментов (16a…d) и/или соединительных элементов (18а…d).

26. Формовочный стержень по п.16, отличающийся тем, что внешняя геометрия формовочного стержня (4) в разложенном положении (В) полого профиля (15) имеет Ω-образную, трапецеидальную, треугольную, кольцевую и/или волновую форму.

27. Конструктивный компонент (1) из армированного волокнами композиционного материала, снабженный, по меньшей мере, одним стрингером (20), предназначенный, в частности, для авиакосмической промышленности, отличающийся тем, что изготовлен с использованием формовочного стержня (4) по одному из пп.16-26 и/или способом по одному из пп.1-15.

| WO 2005105402 A1, 10.11.2005 | |||

| ФИЛЬТРОВАЛЬНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2004 |

|

RU2248239C1 |

| Пустовойков В.П | |||

| и др | |||

| Стеклопластики в строительстве | |||

| - М.: Стройиздат, 1978 | |||

| ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ИЗ НЕОРГАНИЧЕСКИ НАПОЛНЕННОГО МАТЕРИАЛА, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1994 |

|

RU2143341C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННОГО ИЗДЕЛИЯ | 2001 |

|

RU2271276C2 |

Авторы

Даты

2011-12-27—Публикация

2007-07-05—Подача