Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления конструктивного компонента из армированного волокнами композиционного материала, в частности, для аэрокосмического летательного аппарата, к формовочному стержню для изготовления такого компонента и к конструктивному компоненту из армированного волокнами композиционного материала, полученному этим способом и/или посредством этого стержня.

Несмотря на то, что данное изобретение может применяться для изготовления любых нужных конструктивных компонентов из армированного волокнами композиционного материала, для лучшего понимания сути настоящего изобретения и лежащей в его основе проблемы более подробное объяснение сделано по отношению к плоским (двумерным), усиленным стрингерами конструктивным компонентам из армированного углеродными волокнами пластика (CRP, carbon fibre reinforced plastic), например, к панелям обшивки воздушного судна.

Уровень техники

Общеизвестно, что панели обшивки из CRP могут быть усилены стрингерами из CRP, что позволяет панелям обшивки выдерживать нагрузки, возникающие в воздушном судне, при минимально возможном увеличении веса. В этой связи различают, в основном, два типа стрингеров: Т-образные и Ω-образные стрингеры.

Поперечное сечение Т-образных стрингеров образовано основанием и стенкой. Основание образует поверхность для присоединения к панели обшивки. Панели обшивки, усиленные Т-образными стрингерами, получили широкое распространение в самолетостроении.

Профиль Ω-образных стрингеров напоминает шляпу, края этого профиля присоединяются к панели обшивки. Ω-образные стрингеры могут быть или в отвержденном состоянии наклеены на уже отвержденную панель обшивки, или могут быть (утверждены одновременно с панелью, с использованием процесса «мокрым по мокрому». Последний вариант предпочтителен, поскольку он более удобен с точки зрения технологии производства. Однако для того, чтобы осуществить процесс изготовления «мокрым по мокрому» панелей обшивки, усиленных Ω-образными стрингерами, необходимы поддерживающие или формовочные стержни, которые позволяют придать пространственно нестабильным армированным волокнами заготовкам Ω-образный профиль и обеспечить им опору в процессе изготовления. Преимущество панелей обшивки с Ω-образными стрингерами по сравнению с Т-образными стрингерами заключается в их лучшей инфильтрационной способности на этапе нагнетания, когда в армированную волокнами заготовку вводится связующий материал, например эпоксидная смола. По сравнению с другими известными способами изготовления конструктивных компонентов из армированного волокнами композиционного материала, такими, например, как способ использования препрегов, способы нагнетания могут быть эффективны с точки зрения затрат, так как они позволяют использовать более дешевые армированные волокнами заготовки.

Однако при изготовлении Ω-образных стрингеров возникает проблема, которая заключается в том, что материал, используемый в настоящее время для поддерживающего или формовочного стержня, дорог и трудно извлекается после изготовления Ω-образных стрингеров, в результате чего остающийся в стрингерах материал увеличивает вес конструктивного компонента из армированного волокнами композиционного материала и, следовательно, увеличивает вес воздушного судна. Более того, проблемой является то, что оставшийся в стрингерах материал увеличивает полный вес воздушного судна.

Раскрытие изобретения

Ввиду вышеизложенного задачей настоящего изобретения является создание более эффективного с точки зрения затрат и более легкого конструктивного компонента из армированного волокнами композиционного материала, в частности, для аэрокосмического летательного аппарата.

Согласно изобретению этот результат достигается при использовании способа, обладающего признаками пункта 1 формулы изобретения.

Соответственно, изобретение предусматривает способ изготовления конструктивного компонента из армированного волокнами композиционного материала, в частности стрингера, на базовой детали аэрокосмического летательного аппарата, который включает следующие этапы: размещение оболочки стержня в формовочном инструменте для придания внешней геометрии образуемому формовочному стержню; наполнение размещенной таким образом оболочки стержня наполнителем с вакуумным закреплением; создание вакуума в оболочке стержня, и последующее вакуумное закрепление наполнителя (21) для образования формовочного стержня; и по меньшей мере частичное укладывание по меньшей мере одной армированной волокнами заготовки на образованный формовочный стержень для придания формы изготавливаемому конструктивному компоненту из армированного волокнами композиционного материала.

Кроме того, изобретение предусматривает формовочный стержень для изготовления конструктивного компонента из армированного волокнами композиционного материала, в частности стрингера, на базовой детали, в частности, аэрокосмического летательного аппарата, включающего в себя оболочку стержня, которая образует наружную поверхность формовочного стержня, и наполнитель с вакуумным закреплением, вакуумное закрепление которого происходит с помощью оболочки стержня.

Кроме того, изобретение предусматривает конструктивный компонент из армированного волокнами композиционного материала, имеющий по меньшей мере один стрингер, в частности, для аэрокосмического летательного аппарата, который изготовлен с применением формовочного стержня согласно изобретению и/или способа согласно изобретению.

Таким образом, преимущество настоящего изобретения по сравнению с упомянутыми в начале подходами заключается в том, что конструктивный компонент из армированного волокнами композиционного материала может быть изготовлен с помощью недорогого формовочного стержня. Вместо обычных дорогостоящих материалов для изготовления формовочного стержня может быть успешно использован недорогой закрепляемый наполнитель, такой, например, как кварцевый песок.

Зависимые пункты формулы изобретения характеризуют предпочтительные варианты осуществления и усовершенствования настоящего изобретения.

В данном случае под термином «наполнитель с вакуумным закреплением» подразумевается наполнитель, состоящий, в частности, из гранулярных элементов, которые сцепляются друг с другом, когда наполнитель подвергается воздействию сжимающего давления. Форма наполнителя остается фиксированной в продолжение времени, пока поддерживается действующее на наполнитель давление сжатия. После снятия давления сжатия гранулярные элементы больше не сцепляются друг с другом, и становится возможным изменить геометрическую форму наполнителя.

Согласно предпочтительному варианту осуществления изобретения перед наполнением оболочка стержня удерживается в открытом состоянии под действием силы тяжести и/или с помощью средств всасывания, действующих на наружную поверхность оболочки стержня. Вследствие этого оболочка стержня может быть легко наполнена. Средства всасывания, в частности, выгодно представляют собой те же самые средства, которые используются для вакуумного закрепления оболочки стержня.

Например, может быть использована эластичная оболочка стержня с несколько меньшим диаметром, чем образуемый формовочный стержень, или же с несколько большим диаметром, причем в этом случае возможно образование складок.

В случае еще одного предпочтительного примерного варианта осуществления изобретения, наполнитель с вакуумным закреплением в формовочном инструменте уплотняют и/или встряхивают перед вакуумным закреплением. Термин «уплотнение» следует понимать как уплотнение гранул наполнителя.

Формовочный инструмент предпочтительно выполняется таким образом, что его можно разделить в продольном направлении, для того, чтобы можно было без труда извлечь формовочный стержень.

Уплотнение и/или встряхивание перед вакуумным закреплением способствует сцеплению элементов наполнителя и, следовательно, ведет к закреплению определенной геометрической формы наполнителя при воздействии давления сжатия.

Под термином «вакуумное закрепление» подразумевается создание отрицательного давления в отверстии оболочки стержня. В результате подачи отрицательного давления оболочка стержня плотно облегает закрепляемый наполнитель и таким образом закрепляет его. Затем отверстие закрывается или герметизируется, например, с помощью сварки и/или склеивания. В качестве альтернативы создающее вакуум (вакуумирующее) устройство может оставаться постоянно соединенным до отверждения конструктивного компонента из CRP. Это позволяет более эффективно контролировать протекание процесса, например выявлять протечки в оболочке стержня. Более того, вакуум можно поддерживать в оболочке стержня даже при наличии в ней протечек.

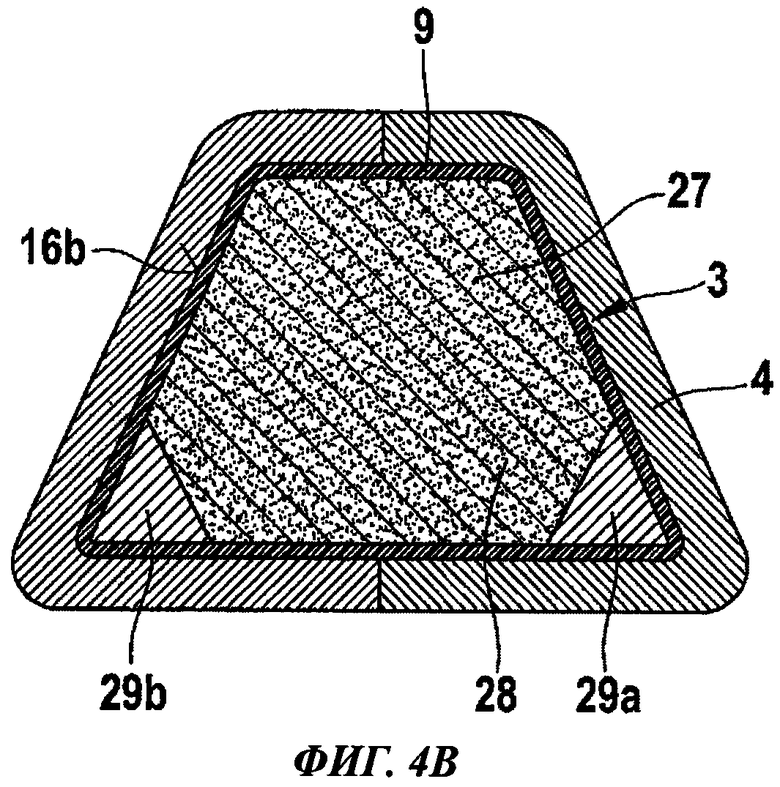

Согласно еще одному предпочтительному варианту осуществления изобретения на внешней геометрии образуемого формовочного стержня в области переходов, которые должны иметь острые кромки, внутри и/или снаружи оболочки стержня расположены средства усиления. Одним из результатов, обеспечиваемых данными средствами усиления, в частности угловыми профильными деталями приблизительно треугольного сечения, является повышение прочности кромок формовочного стержня. Дополнительные функции угловых профильных деталей могут заключаться в увеличении радиусов, например, в зоне, где стрингер соединяется с базовой деталью, тем самым обеспечивая конструктивное решение, подходящее для волокон, влияя на распределение эпоксидной смолы и защищая оболочку стержня от повреждений.

Несмотря на то, что возможны другие варианты осуществления угловых профильных деталей, особенно целесообразна конфигурация с плетеной угловой накладкой из CRP или с экструдированной угловой накладкой из пластического материала. Накладка из CRP имеет трубку с оплеткой из CRP грубого плетения, с протянутой по центру прядью из волокон, которой можно легко придать треугольную форму путем обжатия. Накладка из CRP отверждается вместе с конструктивным компонентом из армированного волокнами композиционного материала. Экструдированную угловую накладку из пластического материала можно как вариант оставить в конструктивном компоненте или извлечь из него. Описанная выше конфигурация с угловой накладкой из CRP или с угловой накладкой из пластического материала обладает следующими преимуществами: исключено неконтролируемое образование включений эпоксидной смолы в угловых областях. В результате, с одной стороны, это позволяет уменьшить вес, а с другой стороны, позволяет избежать острых выступов в уложенной ткани из CRP. Более того, вследствие увеличения радиусов появляется возможность выбрать оптимальную ориентацию волокон в стрингере и/или базовой детали. Кроме того, предотвращается нежелательное быстрое распространение смолы во время пропитывания, так как все полости заполнены формовочным стержнем с угловыми профильными деталями. Более того, обеспечивается более легкое и более надежное извлечение из формы. Менее вероятно то, что в углах может произойти застревание стержня. Кроме того, снижается восприимчивость хрупкого или мягкого формовочного стержня при использовании, поскольку нагрузки смещаются к угловым профильным деталям. Также упрощается изготовление формовочного стержня, так как его больше не нужно выполнять с наличием острых кромок. Кроме того, оболочка стержня испытывает меньшие нагрузки, когда снаружи на ней установлены угловые профильные детали, так как оболочка стержня больше не образует острые кромки, где материал оболочки может испытывать усталостные нагрузки.

Под термином «армированные волокнами заготовки» подразумеваются тканый или уложенный материал и армированные волокнами холсты. Они пропитываются связующим материалом (матрицей), например эпоксидной смолой, и затем отверждаются, например, с помощью автоклава, с образованием конструктивного компонента из армированного волокнами композиционного материала.

На оболочку стержня предпочтительно наносится разделительный слой, который уменьшает прилипаемость отвержденного конструктивного компонента из армированного волокнами композиционного материала. Это облегчает извлечение оболочки стержня после по меньшей мере частичного отверждения части конструктивного компонента из армированного волокнами композиционного материала, полученного с помощью формовочного стержня.

Согласно еще одному предпочтительному варианту осуществления изобретения формовочный стержень размещается на базовой детали, включающей армированные волокнами заготовки из композиционного материала и/или по меньшей мере частично окруженной армированными волокнами заготовками для формования по меньшей мере части конструктивного компонента из армированного волокнами композиционного материала. В результате базовые детали, например панели обшивки, гермошпангоуты, и т.д., могут изготавливаться с Ω-образными стрингерами. В качестве альтернативы или в дополнение к этому, можно также изготавливать отдельные конструктивные компоненты из армированного волокнами композиционного материала, форма которых полностью определяется формовочным стержнем.

Согласно еще одному предпочтительному примерному варианту осуществления изобретения после завершения вакуумного закрепления наполнитель удаляется из оболочки стержня, в частности вытряхивается, вымывается и/или извлекается путем высасывания. Снятие вакуума означает, что закрепляемый наполнитель больше не находится в закрепленном состоянии и может быть извлечен из оболочки стержня через отверстие в оболочке стержня. Это можно осуществить, например, с помощью всасывающей трубки, которая вводится в наполнитель и высасывает его из оболочки стержня. После того как наполнитель будет надлежащим образом удален из оболочки стержня, становится возможным, например, при изготовлении Ω-образного стрингера, извлечь оболочку стержня в направлении, совпадающем с продольной осью Ω-образного стрингера. Как результат, стержень больше не вносит вклад в полный вес воздушного судна и, соответственно, больше не уменьшает его полезную нагрузку.

Согласно предпочтительному варианту усовершенствования изобретения формовочный стержень изготавливается по меньшей мере с одной выточкой.

Эта выточка предпочтительно идет в продольном направлении формовочного стержня. Вследствие этого при помощи такого формовочного стержня становится возможным изготавливать стрингеры с переменным поперечным сечением в направлении их продольной оси. Преимущество заключается также в том, что после прекращения обеспечения вакуума и удаления наполнителя оболочка стержня может быть легко извлечена из формовочного стержня благодаря выточке.

Краткое описание чертежей

Суть изобретения более подробно объясняется ниже посредством примерных вариантов осуществления со ссылкой на сопроводительные чертежи.

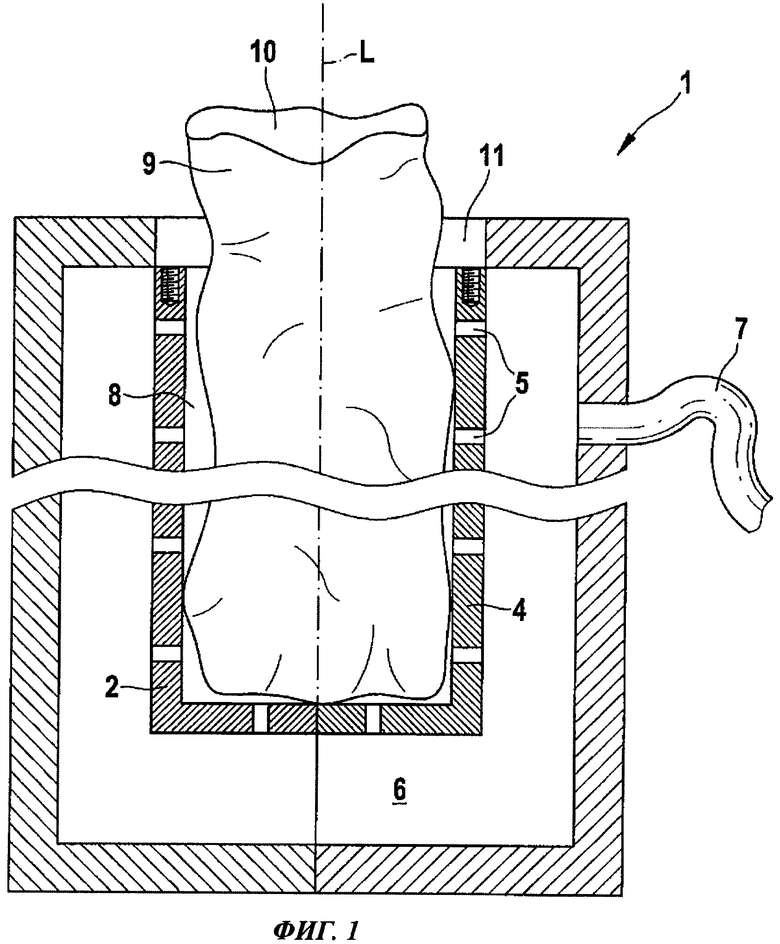

Фиг.1 иллюстрирует в качестве примера этап способа изготовления формовочного стержня согласно примерному варианту осуществления настоящего изобретения.

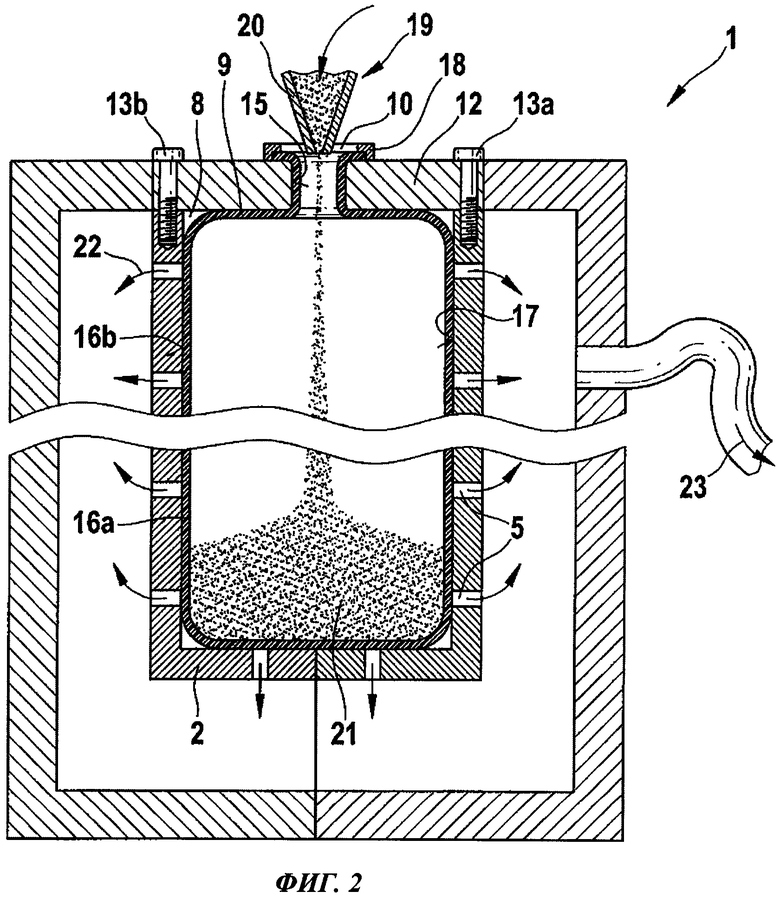

Фиг.2 иллюстрирует в качестве примера дальнейший этап способа изготовления формовочного стержня согласно примерному варианту осуществления настоящего изобретения;

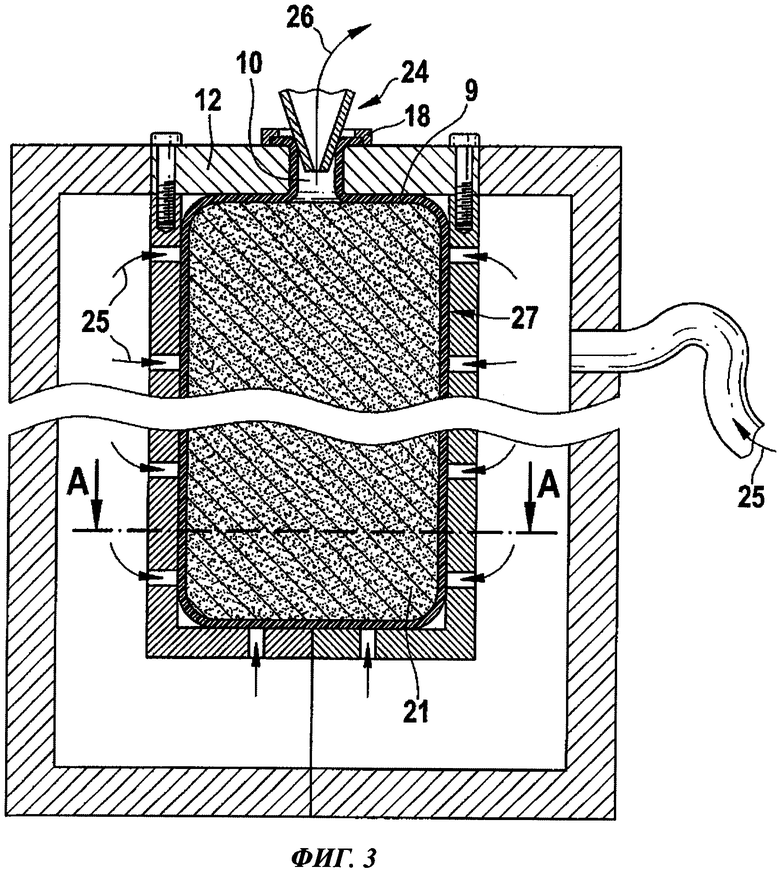

Фиг.3 иллюстрирует в качестве примера еще один этап способа изготовления формовочного стержня согласно примерному варианту осуществления настоящего изобретения.

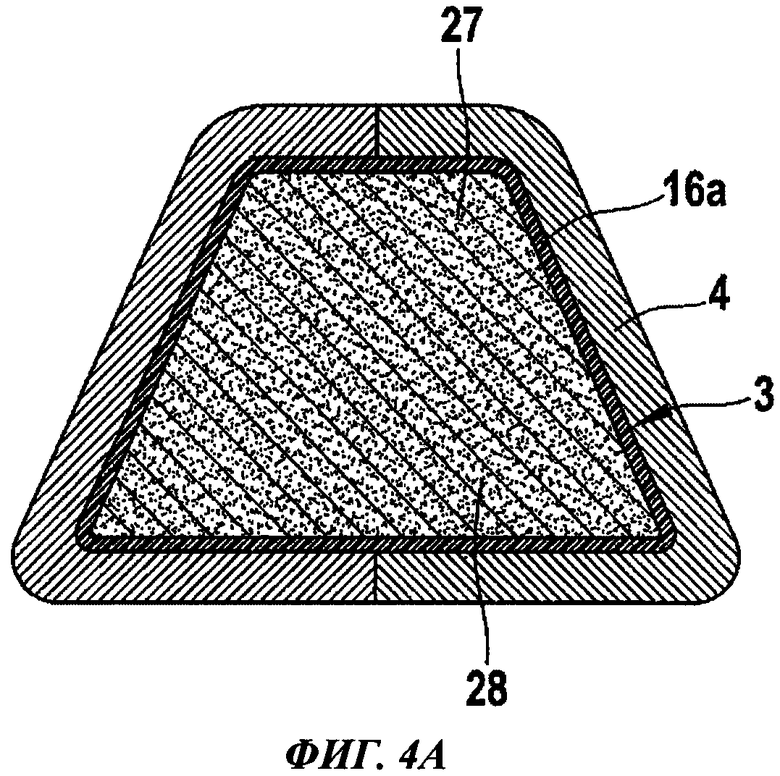

Фиг.4А изображает разрез по линии сечения А-А на фиг.3 согласно примерному варианту осуществления изобретения.

Фиг.4В изображает разрез по линии сечения А-А на фиг.3 согласно еще одному примерному варианту осуществления настоящего изобретения.

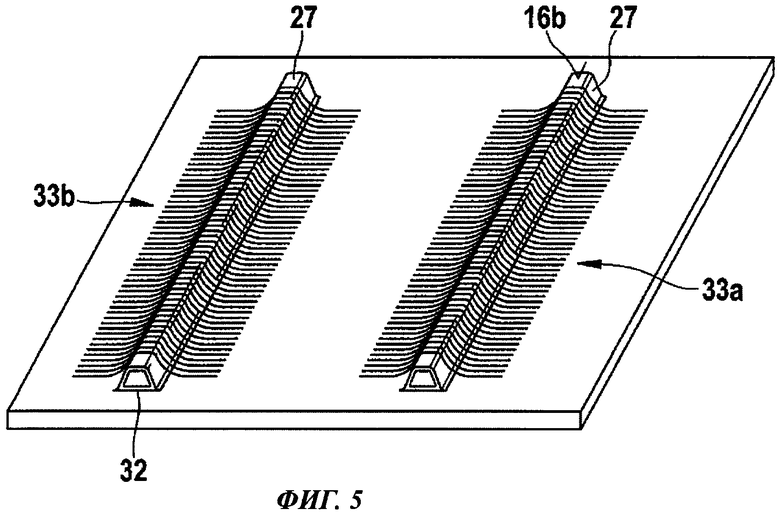

Фиг.5 иллюстрирует в качестве примера этап способа изготовления конструктивного компонента из армированного волокнами композиционного материала согласно примерному варианту осуществления изобретения.

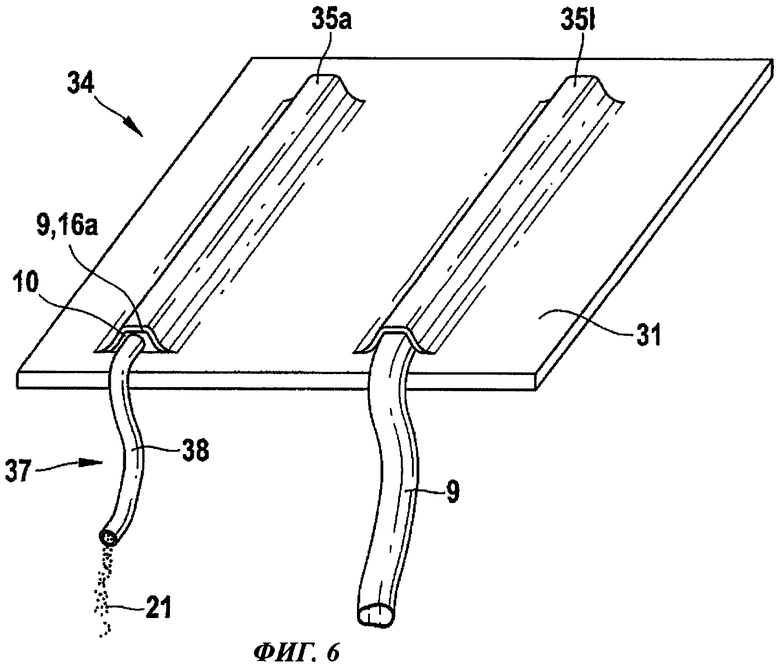

Фиг.6 иллюстрирует в качестве примера еще один этап способа изготовления конструктивного компонента из армированного волокнами композиционного материала согласно примерному варианту осуществления изобретения.

Если не указано иначе, одинаковые номера позиций на всех фигурах обозначают одинаковые или функционально одинаковые компоненты.

Осуществление изобретения

На фиг.1-3 показаны ряд иллюстраций способа согласно примерному варианту осуществления настоящего изобретения.

В устройстве 1 размещен формовочный инструмент 2. Формовочный инструмент 2 предпочтительно имеет такое поперечное сечение 3, как показано на фиг.4А. Поперечное сечение 3 формовочного инструмента 2 имеет по существу трапецеидальную форму. В стенке 4 формовочного инструмента 2 предусмотрен ряд маленьких отверстий 5, предотвращающих всасывание оболочки 9 стержня. Аналогичным образом, между оболочкой 9 стержня и стенкой 4 может быть размещена воздухообменная пленка, которая обеспечивает равномерное распределение вакуума.

Отверстия 5 посредством полости 6 соединены со шлангом 7. Шланг 7, в свою очередь, присоединен к первому вакуумному насосу (не показан). Первый вакуумный насос позволяет создать отрицательное давление во внутреннем пространстве 8 формовочного инструмента 2.

Предпочтительно эластичная и/или упругая оболочка 9 стержня размещается во внутреннем пространстве 8 формовочного инструмента 2. В оболочке 9 стержня в продольном направлении выполнено верхнее отверстие, в отношении реального направления силы тяжести. Оболочка 9 стержня предпочтительно изготавливается из пластического материала, в частности полиамида и/или политетрафторэтилена. Продольная ось L оболочки 9 стержня совмещена с продольной осью формовочного инструмента 2, а с верхнего конца оболочки 9 стержня, где имеется отверстие 10, выступает из закрываемого отверстия 11 устройства 1.

Предпочтительно, чтобы та часть оболочки 9 стержня, которая имеет отверстие 10, впоследствии была просунута через отверстие 15 пластины 12 и закреплена там при помощи зажимного кольца 18.

Согласно настоящему примерному варианту осуществления изобретения, закрываемое отверстие 11 устройства 1 закрыто пластиной 12, которая в свою очередь при помощи подходящих крепежных деталей 13а, 13b крепится герметично по отношению к внутреннему пространству 8 формовочного инструмента 2.

До или после этого производится включение первого вакуумного насоса, который создает вакуум во внутреннем пространстве 8 формовочного инструмента 2. В результате наружная поверхность 16b оболочки 9 стержня присасывается к внутренней поверхности 17 формовочного инструмента. Вследствие этого наружная поверхность 16b оболочки 9 стержня прилегает к внутренней поверхности 17 формовочного инструмента. Стрелками 22 и 23 показано направление потока воздуха.

Формовочный инструмент 2 выгодно снабжается таким количеством отверстий 5, что стенка 16а оболочки 9 стержня полностью прилегает к внутренней поверхности 17 формовочного инструмента и к пластине 12 для закрывания отверстия 11. В случае составного формовочного инструмента 2 вместо отверстий для обеспечения вакуума могут использоваться зазоры, в частности в зоне углов поперечного сечения формовочного инструмента, между его составными частями. Составной формовочный инструмент 2 обладает тем преимуществом, что в него легко поместить оболочку 9 стержня, и из него легко извлечь полученный формовочный стержень 27. Для данного изобретения предпочтительным является подобный составной формовочный инструмент 2.

Затем при помощи загрузочного устройства 19 в отверстие 10 оболочки 9 стержня подается наполнитель с вакуумным закреплением, например кварцевый песок. Загрузочное устройство 19, например, может иметь вид воронки 20, в которую кварцевый песок поступает под действием силы тяжести и/или сжатого воздуха.

Наполнение оболочки 9 стержня кварцевым песком 21 прекращается, как только оболочка 9 стержня наполнится в достаточной степени, то есть, например, до отверстия 10.

Вакуумное уплотнительное устройство 24 герметично присоединяется к отверстию 10 оболочки стержня. В этом случае вакуумное уплотнительное устройство может иметь до некоторой степени такие же компоненты, что и загрузочное устройство 19.

На дальнейшем этапе первый вакуумный насос выключается, и допускается движение воздуха в направлении, противоположном тому, что показано на фиг.2 с помощью стрелки 25.

Затем включается второй вакуумный насос (не показан), который отсасывает воздух из оболочки стержня, что показано стрелкой 26, и вследствие этого создает второй вакуум внутри оболочки 9 стержня. Тогда стенка 16а оболочки 9 стержня плотно облегает закрепляемый кварцевый песок 21 и сдавливает его.

За счет предварительного натяжения оболочки 9 стержня благодаря действию вакуума, создаваемого первым вакуумным насосом, на наружную поверхность 16b оболочки 9 стержня, на ней вследствие действия второго вакуума в процессе сжатия не образуются складки.

Вследствие сдавливания кварцевого песка 21, отдельные его частицы сцепляются друг с другом, благодаря чему образуется формовочный стержень 27. Из-за слабой сжимаемости кварцевого песка внешние очертания формовочного стержня 27 изменяются в минимальной степени при сжатии стенки 16а оболочки 9 стержня.

Кроме того, формовочный инструмент 2 можно предпочтительно встряхивать в направлении, совпадающем с направлением продольной оси оболочки 9 стержня, например, перед созданием второго вакуума, для того чтобы добиться уплотнения и, как следствие, повышения прочности. Это увеличивает стойкость образуемого формовочного стержня 27 к действию сосредоточенных нагрузок.

Поперечное сечение 28 изготавливаемого формовочного стержня 27 показано на фиг.4А.

Кроме того, как показано на фиг.4 В, перед подачей второго вакуума в оболочке 9 стержня могут быть размещены средства усиления в виде угловых профилей 29а, 29b.

На дальнейшем этапе согласно настоящему примерному варианту осуществления изобретения отверстие 10 оболочки 9 стержня закрывается, например заваривается при помощи вакуумного уплотнительного устройства. В качестве альтернативы средства создания вакуума могут оставаться присоединенными до тех пор, пока требуется вакуумное закрепление. Соответственно, может осуществляться контроль качества, например могут выявляться утечки в оболочке 9 стержня. Если затем убрать вакуумное уплотнительное устройство 24, например сдвинуть вверх, то второй вакуум будет удерживаться в оболочке 9 стержня. На дальнейшем этапе способа отделяется пластина 12. После открывания формовочного инструмента 2 из него извлекается стабильный по размерам формовочный стержень 27 и размещается на панели 31, включающей определенное количество армированных волокнами холстов.

На фиг.5 и 6 проиллюстрированы в качестве примера дальнейшие этапы способа изготовления конструктивного компонента из армированного волокнами композиционного материала согласно примерному варианту осуществления изобретения.

Два формовочных стержня 27 примерно трапецеидального сечения, полученных, в частности, описанным выше способом, устанавливаются на базовой детали 31 так, что основания 32 формовочных стержней лежат на базовой детали. Базовая деталь 31 имеет по меньшей мере один слой армированных волокнами заготовок.

На дальнейшем этапе способа на формовочные стержни 27 укладываются дополнительные армированные волокнами заготовки таким образом, что средняя часть армированных волокнами заготовок 33а, 33b располагается на наружной поверхности 16b формовочных стержней 27, а их края располагаются на базовой детали 31, то есть, например, на обшивке воздушного судна.

Для изготовления конструктивного компонента из армированного волокнами композиционного материала можно использовать различные способы. Для введения связующего материала, то есть, например, эпоксидной смолы в армированные волокнами заготовки 31, 33а, 33b, предпочтительно выбирается способ нагнетания. Однако в данном случае с равным успехом можно использовать способ препрегов.

На дальнейшем этапе базовая деталь 31 вместе с формовочными стержнями 27а, 27b и армированные волокнами заготовки 33а, 33b под воздействием тепла и давления отверждается в печи или автоклаве, в зависимости от используемого технологического процесса. Здесь важно то, что оболочка 9 стержня уверенно выдерживает технологическую температуру и технологическое давление.

Армированные волокнами заготовки 33а, 33b отверждаются, например, в подходящей печи или автоклаве (не показаны) для получения стрингеров 35а, 35b. После отверждения по меньшей мере частично отвержденный конструктивный компонент 34 из армированного волокнами композиционного материала имеет два Ω-образных стрингера 35а, 35b.

На дальнейшем этапе способа, представленном в качестве примера, после открывания оболочки 9 стержня на торцевой стороне, в отверстие 10 оболочки 9 стержня может быть вставлена всасывающая трубка 38. Всасывающая трубка 38 высасывает кварцевый песок 21 из оболочки 9 стержня и, следовательно, из стрингера. На фиг.6 эта операция изображена в качестве примера для стрингера 35а.

После удаления большей части кварцевого песка 21, из стрингера может быть вытянута оболочка 9 стержня в направлении, совпадающем с продольной осью стрингера. На фиг.6 эта операция изображена в качестве примера для стрингера 35b. Это можно также сделать, когда стрингеры 35а, 35b имеют выточки в продольном направлении, то есть углубления в стрингерах, идущие поперечно по отношению к продольной оси стрингеров. Тем самым упрощается извлечение оболочки 9 стержня или формовочных стержней 27 из формы. После этого конструктивный компонент 34 из армированного волокнами композиционного материала может быть подвергнут дополнительной обработке или использован по назначению.

Изобретение не ограничивается проиллюстрированным на фигурах определенным способом изготовления конструктивного компонента из армированного волокнами композиционного материала для аэрокосмического летательного аппарата.

Например, последовательность выполнения отдельных этапов способа изготовления, соответствующего изобретению, может быть изменена различными путями. Может быть также изменена конфигурация отдельных этапов способа. Например, перед извлечением оболочки стержня из формы кварцевый песок может вымываться, а не удаляться путем всасывания.

Формовочный стержень может также быть извлечен или выдавлен из стрингера как одно целое в направлении, совпадающем с направлением продольной оси указанного стрингера.

Более того, геометрия формовочного стержня может изменяться различным образом.

Более того, путем использования нескольких формовочных стержней можно образовать один формовочный стержень, вокруг которого помещается ткань из армированного волокнами композиционного материала. Это позволяет получать более сложную геометрию при помощи нескольких формовочных стержней и, следовательно, изготавливать более сложные конструктивные компоненты из армированного волокнами композиционного материала.

Список обозначений

1 Устройство

2 Формовочный инструмент

3 Поперечное сечение формовочного инструмента

4 Стенка формовочного инструмента

5 Отверстия

6 Полость

7 Шланг

8 Внутреннее пространство формовочного инструмента

9 Оболочка стержня

10 Отверстие оболочки стержня

L Продольная ось

11 Закрываемое отверстие устройства

12 Пластина

13а Крепежная деталь

13b Крепежная деталь

15 Отверстие пластины

16а Стенка оболочки стержня

16b Наружная поверхность оболочки стержня

17 Внутренняя поверхность оболочки стержня

18 Зажим

19 Загрузочное устройство

20 Воронка

21 Кварцевый песок

22 Первое направление потока воздуха

23 Первое направление потока воздуха

24 Вакуумное уплотнительное устройство

25 Второе направление потока

26 Третье направление потока

27 Формовочный стержень

28 Поперечное сечение сформованного стержня

29а Угловой профиль

29b Угловой профиль

31 Базовая деталь

32 Основание формовочного стержня

33а Армированные волокнами заготовки

33b Армированные волокнами заготовки

34 Конструктивный компонент из армированного волокнами композиционного материала

35а Стрингер

35b Стрингер

37 Всасывающее устройство для извлечения наполнителя

Изобретение относится к способу изготовления конструктивного компонента из армированного волокнами композиционного материала, в частности, для аэрокосмического летательного аппарата. Способ заключается в том, что размещают оболочку стержня в формовочном инструменте для придания внешней геометрии образуемому формовочному стержню. Затем наполняют оболочку стержня наполнителем с вакуумным закреплением, при этом создают вакуум в оболочке стержня и вслед за этим осуществляют вакуумное закрепление наполнителя для образования формовочного стержня. После размещают образованный формовочный стержень на базовой детали, включающей армированные волокнами заготовки из композиционного материала. При этом по меньшей мере частично укладывают по меньшей мере одну армированную волокнами заготовку на образованный формовочный стержень для придания формы изготавливаемому конструктивному компоненту из армированного волокнами композиционного материала. Затем вводят связующий материал в армированные волокнами заготовки с формовочным стержнем и по меньшей мере частично его отверждают. Достигаемый при этом технический результат заключается в уменьшении затрат при изготовлении конструктивного компонента, а также в снижении его веса. 17 з.п. ф-лы, 7 ил.

1. Способ изготовления конструктивного компонента (34) из армированного волокнами композиционного материала, в частности, для аэрокосмического летательного аппарата, включающий в себя следующие этапы: размещают оболочку (9) стержня в формовочном инструменте (2) для придания внешней геометрии образуемому формовочному стержню (27); наполняют размещенную таким образом оболочку (9) стержня наполнителем (21) с вакуумным закреплением; создают вакуум в оболочке (9) стержня и вслед за этим осуществляют вакуумное закрепление наполнителя (21) для образования формовочного стержня (27); размещают образованный формовочный стержень (27) на базовой детали (31), включающей армированные волокнами заготовки из композиционного материала; по меньшей мере частично укладывают по меньшей мере одну армированную волокнами заготовку (33а, 33b) на образованный формовочный стержень (27) для придания формы изготавливаемому конструктивному компоненту (34) из армированного волокнами композиционного материала; вводят связующий материал в армированные волокнами заготовки (31, 33а, 33b) с формовочным стержнем (27) и вслед за этим по меньшей мере частично его отверждают.

2. Способ по п.1, отличающийся тем, что оболочку (9) стержня наполняют с помощью силы тяжести, действующей на наполнитель (21) с вакуумным закреплением и/или с помощью потока нагнетательного вентилятора, действующей на наполнитель (21) с вакуумным закреплением.

3. Способ по п.1, отличающийся тем, что перед заполнением оболочку (9) стержня удерживают в открытом состоянии под действием силы тяжести и/или с помощью средств (5) всасывания, действующих на наружную поверхность (16b) оболочки (9) стержня.

4. Способ по п.1, отличающийся тем, что после наполнения оболочки (9) стержня средства (5) всасывания, действующие на оболочку (9) стержня, освобождают оболочку (9) стержня.

5. Способ по п.1, отличающийся тем, что, с целью обеспечения качества, осуществляют контроль вакуума для вакуумного закрепления.

6. Способ по п.1, отличающийся тем, что наполнитель (21) с вакуумным закреплением в формовочном инструменте (2) уплотняют и/или встряхивают перед вакуумным закреплением.

7. Способ по п.1, отличающийся тем, что на внешней геометрии образуемого формовочного стержня (27) в области переходов, которые должны иметь острые кромки, внутри оболочки (9) стержня расположены средства (29а, 29b) усиления.

8. Способ по п.1, отличающийся тем, что после вакуумного закрепления формовочный стержень (27) извлекают из формовочного инструмента (2), который предпочтительно разделен в продольном направлении.

9. Способ по п.1, отличающийся тем, что на оболочку (9) стержня нанесен разделительный слой, который уменьшает прилипание армированной волокнами заготовки (31, 33а, 33b) и/или связующего материала к оболочке (9) стержня или указанный слой образован самой оболочкой стержня.

10. Способ по п.1, отличающийся тем, что создание вакуума в оболочке (9) стержня прекращают после по меньшей мере частичного отверждения.

11. Способ по п.1, отличающийся тем, что после прекращения создания вакуума наполнитель (21) с вакуумным закреплением удаляют из оболочки (9) стержня, в частности вытряхивают, вымывают и/или извлекают путем высасывания.

12. Способ по п.1, отличающийся тем, что извлекают оболочку (9) стержня из по меньшей мере частично отвержденной части конструктивного компонента (27) из армированного волокнами композиционного материала.

13. Способ по п.1, отличающийся тем, что оболочка (9) стержня выполнена из эластичного, упругого и/или изменяемого в размерах материала.

14. Способ по п.1, отличающийся тем, что оболочка (9) стержня выполнена из пластического материала, в частности полиамида и/или политетрафторэтилена.

15. Способ по п.1, отличающийся тем, что образуют формовочный стержень (27) по меньшей мере с одной выточкой.

16. Способ по п.1, отличающийся тем, что поперечное сечение формовочного стержня (27) имеет трапецеидальную, треугольную, овальную, круглую и/или волнообразную форму.

17. Способ по п.1, отличающийся тем, что наполнитель (21) с вакуумным закреплением имеет мелкозернистую структуру и/или представляет собой песок, кварцевый песок, гранулы и/или стеклянную дробь.

18. Способ по п.1, отличающийся тем, что представляет собой ручное ламинирование, способ препрегов, литье под давлением и/или вакуумное нагнетание.

| DE 8711336 U1, 22.10.1987 | |||

| US 6458309 B1, 01.10.2002 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ИЗДЕЛИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2285613C1 |

| WO 2005105402 A1, 10.11.2005 | |||

| WO 9514563 A1, 01.06.1995 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ВОЛОКНОМ ДЕТАЛЕЙ ИНЖЕКЦИОННЫМ МЕТОДОМ | 2001 |

|

RU2217312C2 |

Авторы

Даты

2011-12-27—Публикация

2007-07-05—Подача