Область техники, к которой относится изобретение

Настоящее изобретение относится к изделиям с покрытием, в частности к декоративным изделиям, и к способам нанесения покрытия на изделия методом электроосаждения, в результате чего изделия приобретают повышенную стойкость к царапинам и задирам.

Уровень техники

Декоративные металлы, такие как латунь, бронза, полированные сталь и алюминий, и выполненные из них изделия, такие как металлические детали и ювелирные изделия, алюминиевые и стальные отделочные детали часто покрывают прозрачным или окрашенным прозрачным покрытием для повышения долговечности изделия и его стойкости к атмосферным воздействиям. Недостатком многих из таких защитных покрытий является то, что они обладают низкой стойкостью к царапинам и задирам.

Настоящее изобретение предлагает декоративную металлическую подложку с покрытием, обладающую повышенной стойкостью к царапинам и задирам, и нанесение методом электроосаждения покрытий, обладающих повышенной стойкостью к царапинам и задирам.

Краткое раскрытие изобретения

Настоящее изобретение предлагает изделие с покрытием, содержащее:

(a) декоративную подложку и

(b) прозрачное покрытие на ней, содержащее неорганические частицы, и при этом концентрация частиц в области внешней поверхности покрытия выше концентрации частиц в толще покрытия. Изобретение также предлагает способ образования стойкого к истиранию покрытия на электропроводящей подложке, содержащий:

(a) электроосаждение на подложку отверждаемой и пригодной к электроосаждению композиции, содержащей:

(i) отверждаемое смоляное связующее,

(ii) неорганические частицы,

(iii) поверхностно-активный агент;

(b) отверждение композиции с образованием по существу сплошного покрытия на подложке с поверхностью, обращенной к атмосфере, в то время как неорганические частицы мигрируют в сторону области внешней поверхности покрытия.

Описание чертежей

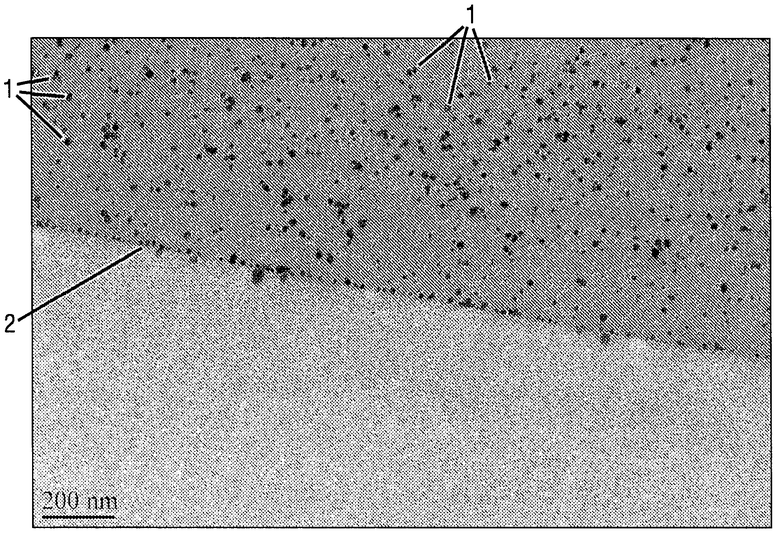

На чертеже представлена электронная микрофотография в проходящем свете с 13000-кратным увеличением поперечного среза отвержденного электроосажденного покрытия по примеру 1, ИК.

Детальное раскрытие изобретения

Декоративные подложки изобретения обладают ярким блестящим внешним видом, измеряемым по их зеркальному отражению. Зеркальное отражение может быть определено путем измерения зеркального глянца в соответствии с ASTM D2457, D523 с использованием нефелометра/глянцемера BYK GARDNER, RTM. Соответственным образом, когда зеркальный глянец определяется этим методом под углом падения 60° (60° - зеркальный глянец), показания глянца больше 100, как правило, больше 200, часто больше 300 и больше 400. Декоративные подложки являются преимущественно электропроводящими и являются металлами. Примерами таких декоративных подложек служат полированные сталь и алюминий, медь, полированные бронза, латунь, драгоценные металлы, такие как золото и серебро, и подложки с гальваническим или другим покрытием, создающим яркий блестящий внешний вид, например хромированная сталь или никелированная сталь, или подложки с медным покрытием.

Декоративные металлы используются в таких применениях как блестящие металлические изделия, например медные дверные ручки, почтовые ящики, ювелирные изделия из драгоценных металлов, алюминиевые и стальные отделочные детали для применений в автомобилях.

Как уже указывалось выше, декоративные подложки являются преимущественно электропроводящими, что позволяет нанесение защитного покрытия методом электроосаждения. Однако защитное покрытие может наноситься и с помощью более традиционных способов, таких как напыление, нанесение покрытия методом погружения и нанесение покрытия валиком. В последнем случае электропроводимость от подложки не требуется.

Композиция покрытия, которую наносят на декоративный металл, содержит отверждаемое смоляное связующее, неорганические частицы и поверхностно-активный агент. Смоляное связующее содержит пленкообразующую смолу, имеющую реакционноспособные функциональные группы, и отверждающий агент, имеющий функциональные группы, способные реагировать с реакционноспособными функциональными группами пленкообразующей смолы. Пленкообразующая смола и отверждающий агент могут содержаться в одном и том же смоляном связующем, которое имеет различные способные к совместной реакции функциональные группы, например в смоляном связующем, содержащем гидроксильные группы и блокированные изоцианатные группы.

Пленкообразующая смола является преимущественно ионной с целью того, чтобы отверждаемая смоляная композиция могла наноситься с помощью электроосаждения. Смола может быть по своей природе анионной или катионной и предпочтительно является по своей природе катионной.

Примерами пленкообразующих смол, пригодных для использования в электроосаждаемых композициях покрытий, являются растворяемые основаниями содержащие карбоксильные кислоты полимеры, такие как продукт реакции или аддукт высыхающего масла или полувысыхающего эфира жирной кислоты с дикарбоновой кислотой или ее ангидридом; и продукт реакции эфира жирной кислоты, ненасыщенной кислоты или ее ангидрида и каких-либо дополнительных ненасыщенных модифицирующих материалов, которые затем будут введены в реакцию с полиолом. Пригодны также по крайней мере частично нейтрализованные интерполимеры гидроксиалкиловых эфиров ненасыщенных карбоновых кислот, таких как гидроксиэтилакрилат и/или гидроксиметилметакрилат, ненасыщенных карбоновых кислот, таких как акриловая или метакриловая кислота, и по меньшей мере одного другого этиленово-ненасыщенного мономера, такого как низшие алкиловые эфиры акриловой и метакриловой кислоты, например этилакрилат и бутилметакрилат. Такие интерполимеры или смолы обычно называют (мет)акриловыми смолами. Еще одна подходящая электроосаждаемая смола содержит алкидно-аминопластовую среду, т.е. среду, содержащую алкидную смолу и аминоальдегидную смолу. Еще одна анионная электроосаждаемая смоляная композиция содержит смешанные сложные эфиры какого-либо смоляного полиола. Такие композиции детально описаны в патенте США №3749657 (колонка 9, строки 1-75 и колонка 10, строки 1-13), полное содержание которого включено в настоящую заявку посредством ссылки. Могут быть также использованы и другие кислотные функциональные полимеры, такие как фосфатизированный полиэпоксид или хорошо известные специалистам в данной области фосфатизированные акриловые полимеры.

Как уже указывалось выше, предпочтительно, чтобы ионная электроосаждаемая смола (смолы) была способной наноситься на катод. Примеры таких катионных пленкообразующих смол включают смолы, содержащие аминогруппы в солевой форме, такие как кислоторастворимые продукты реакции полиэпоксидов с первичными и вторичными аминами типа тех, которые описаны в патентах США №№3663389, 3984299, 3947338 и 3947339. Обычно эти содержащие солевые аминогруппы смолы используют в сочетании с отверждающим агентом с блокированными изоцианатными группами. Изоцианат может быть блокирован либо полностью, как это описано в упомянутом выше патенте США №3984299, либо частично и вводиться в реакцию со скелетной частью смолы, как это описано в патенте США №3947338. В качестве пленкообразующей смолы могут быть также использованы однокомпонентные композиции типа тех, которые описаны в US № 4134866 и DE-OS №2707405. Наряду с продуктами реакций эпоксидов с аминами пленкообразующие смолы могут также выбираться из катионных акриловых смол, таких как смолы, описанные в патентах США №№3455806 и 3928157. Наряду с катионными содержащими солевые аминогруппы смолами могут быть также использованы смолы, содержащие сульфониевые группы в солевой форме. Примерами таких смол являются (мет)акриловые смолы, содержащие солевые сульфониевые группы типа тех, которые раскрыты в патенте США №4038232.

Примерами подходящих отверждающих агентов являются аминопласты, способные реагировать с гидроксильными группами и остатками карбоксильных кислот, входящих в состав пленкообразующей смолы, являясь предпочтительными отверждающими агентами для анионных пленкообразующих смол. Другими отверждающими агентами являются полиизоцианаты, способные реагировать с гидроксильными группами и первичными и вторичными аминогруппами, входящими в состав пленкообразующей смолы, являясь предпочтительными отверждающими агентами для катионных пленкообразующих смол.

Аминопластные смолы хорошо известны в уровне техники. Аминопласты можно получать реакцией конденсации формальдегида с каким-либо амином или амидом. Не ограничивающие изобретения примеры аминов и амидов включают меламин, мочевину или бензогуанамин. Хотя используемым альдегидом чаще всего является формальдегид, могут использоваться и другие альдегиды, такие как ацетальдегид, кротоновый альдегид и бензальдегид.

Аминопласт содержит иминовые и метилольные группы и в некоторых случаях по крайней мере часть метилольных групп этерифицированы спиртом с целью модифицирования характера затвердевания. Для этой цели может быть использован любой одноатомный спирт, включая метанол, этанол, н-бутиловый спирт, изобутанол и гексанол.

Не ограничивающие изобретения примеры аминопластов включают меламино-, мочевино- и бензогуанамино-формальдегидные конденсаты, в некоторых случаях мономерные и по крайней мере частично этерифицированные одним или более спиртами, содержащими от одного до четырех атомов углерода. Не ограничивающие изобретения примеры подходящих аминопластных смол имеются в продаже, например от Cytec Industries, Inc. под торговой маркой CYMEL® и от Solutia, inc. под торговой маркой RESIMENE®.

Другие пригодные для использования отверждающие агенты включают (но не ограничиваются ими) полиизоцианатные отверждающие агенты. В соответствии с представлениями заявки предполагается, что термин «полиизоцианат» включает в себя блокированные (или защищенные) полиизоцианаты, а также неблокированные полиизоцианаты. Полиизоцианат может быть либо алифатическим или ароматическим полиизоцианатом, либо смесью обоих. Могут быть использованы диизоцианаты, хотя часто используют высшие полиизоцианаты, такие как изоцианураты диизоцианатов. Высшие полиизоцианаты могут также использоваться в сочетании с диизоцианатами. Могут также быть использованы изоцианатные форполимеры, например продукты реакции полиизоцианатов с полиолами. Могут быть использованы и смеси полиизоцианатных отверждающих агентов.

Если полиизоцианат блокирован или защищен, для полиизоцианата может быть использован любой известный специалистам подходящий алифатический, циклоалифатический или ароматический алкильный одноатомный спирт в качестве защитного агента. Другие подходящие защитные агенты включают оксимы и лактамы.

Частицы, пригодные для использования в составах покрытий изобретения, могут содержать неорганические элементы или известные в технике соединения. Подходящие частицы могут быть выполнены из керамических материалов, металлических материалов и смесей любых из них. Подходящие керамические материалы содержат оксиды металлов, нитриды металлов, карбиды металлов, сульфиды металлов, силикаты металлов, бориды металлов, карбонаты металлов и смеси любых из них. Конкретным не ограничивающим изобретения примером нитридов металлов является, в частности, нитрид бора. Конкретным не ограничивающим изобретения примером оксидов металлов является, в частности, оксид цинка. Не ограничивающими изобретения примерами подходящих сульфидов металлов являются, в частности, дисульфид молибдена, дисульфид тантала, дисульфид вольфрама и сульфид цинка. Не ограничивающими изобретения подходящими примерами силикатов металлов являются, в частности, силикаты алюминия и силикаты магния типа вермикулита.

Частицы могут содержать, например, сердцевину из по существу индивидуального неорганического оксида, такого как оксид кремния в коллоидной, тонко измельченной или аморфной форме, оксид алюминия или коллоидный оксид алюминия, диоксид титана, оксид цезия, оксид иттрия, коллоидный оксид иттрия, оксид циркония (например, коллоидный или аморфный оксид циркония) и смеси любых из них; или неорганического оксида одного типа, на который нанесен неорганический оксид какого-либо другого типа. Если отвержденную композицию изобретения используют в качестве прозрачного покрытия, неорганические частицы не должны серьезным образом влиять на оптические свойства отвержденной композиции. В соответствии с представлениями настоящей заявки «прозрачный» означает, что отвержденная композиция имеет показатель BYK-мутности, измеренный с помощью нефелометра/глянцемера BYK, ниже 50 и, как правило, ниже 25.

Предпочтительно, чтобы неорганическими частицами были частицы коллоидного оксида кремния, получаемые in situ золь-гель методом, в котором алкоксисиланы гидролизуются в спиртоводной среде с образованием in situ частиц коллоидного оксида кремния.

Неорганические частицы имеют средний размер меньше 1000 нм, как правило, от 1 до 100 и от 1 до 50 нм, и часто от 5 до 25 нм.

Средний размер частиц можно определять визуально путем изучения электронной микрофотографии изображения трансмиссионной электронной микроскопии (ТЭМ), измеряя диаметр частиц на изображении и рассчитывая средний размер частиц с учетом увеличения ТЭМ-изображения. Например, получают ТЭМ-изображение с увеличением 105000х и получают фактор преобразования путем деления увеличения на 1000. При визуальном изучении измеряют диаметр частиц в миллиметрах и с помощью фактора преобразования переводят измерение в нанометры. Диаметр частицы относится к наименьшему диаметру сферы, в которую полностью вписывается частица.

Форма (или морфология) частиц может меняться в зависимости от конкретного варианта осуществления настоящего изобретения и предлагаемого применения изобретения. Например, может использоваться в целом сферическая морфология (твердые бусины, микробусины или полые сферы) так же, как и частицы кубической, пластинчатой или некруглой (вытянутой или волокнистой) формы.

Неорганические частицы характеризуются значением твердости по Моосу выше 5 и, как правило, выше 6.

В композиции покрытия присутствует также поверхностно-активный агент, который может быть как отдельным компонентом, так и быть образованным в предварительной реакции вместе с неорганическими частицами.

Поверхностно-активный агент может быть выбран из анионактивных, неионогенных и катионактивных поверхностно-активных агентов.

В соответствии с представлениями заявки под «поверхностно-активным агентом» подразумевается любой материал, обладающий способностью снижать поверхностную энергию отвержденной композиции или покрытия. Иными словами, отвержденная композиция или покрытие, образованные из композиции, содержащей поверхностно-активный агент, обладает более низким поверхностным натяжением твердого тела по сравнению с отвержденным покрытием, образованным из аналогичной композиции, не содержащей поверхностно-активного агента.

Не ограничивающие изобретения примеры подходящих анионогенных поверхностно-активных агентов включают в себя сульфаты или сульфонаты. Конкретные не ограничивающие изобретения примеры включают (высший алкил)замещенные одноядерные ароматические сульфонаты, такие как (высший алкил)бензолсульфонаты, содержащие от 10 до 16 атомов углерода в нормальной или разветвленной алкильной группе, например натриевые соли децил-, ундецил-, додецил-, тридецил-, тетрадецил-, пентадецил- или гексадецилбензолсульфонатов и (высший алкил)толуол-, ксилол- и фенолсульфонатов; алкилнафталинсульфонат и динонилнафталинсульфонат натрия.

Не ограничивающие изобретения примеры неионогенных поверхностно-активных агентов, пригодных для использования в отвержденных композиции или покрытии настоящего изобретения, включают в себя агенты, содержащие простые эфирные связки и которые представлены следующей общей формулой: RO(R'O)nH, в которой замещающая группа R обозначает углеводородную группу, содержащую от 6 до 60 атомов углерода, замещающая группа R' обозначает алкиленовую группу, содержащую от 2 до 3 атомов углерода, и смеси любых из названных выше групп, и n есть целое число от 2 до 100, включающее указанные значения.

Такие неионогенные поверхностно-активные агенты можно получать обработкой жирных спиртов или алкилзамещенных фенолов избытком этилен- или пропиленоксида. Алкильная углеродная цепь может содержать от 14 до 40 атомов углерода и может происходить из длинной цепочки жирного спирта, например олеилового или стеарилового спирта. Неионогенные полиоксиэтиленовые поверхностно-активные агенты типа, представленного приведенной выше формулой, имеются в продаже под общим коммерческим обозначением SURFINOL от Air Products Chemicals, Inc; PLURONIC или TETRONIC от BASF Corporation; TERGITOL от Union Carbide и SURFONIC от Huntsman Corporation.

Как было указано выше, могут быть также использованы и катионактивные поверхностно-активные агенты. Не ограничивающие изобретения примеры катионактивных поверхностно-активных агентов, пригодных для использования в отвержденных композициях или покрытиях настоящего изобретения, включают в себя кислотные соли алкиламинов такие как ARMAC НТ - уксуснокислая соль н-алкиламина, поставляемая Akzo Nobel Chemicals; имидазолиновые производные, такие как GALCENE С-100, поставляемый GALCENE Chemicals inc.; этоксилированные амины или амиды, такие как DETOX Amine C-5 - амин жирной кислоты кокосового масла-этоксилат, поставляемый Deforest Enterprises; этоксилированные жирные амины, такие как ЕТНОХ ТАМ, поставляемый Ethox Chemicals, inc., и глицериловые эфиры, такие как LEXEMUL AR - глицерилстеарат/стеараидоэтил-диэтиламин от Inolex Chemical Co.

Если композиции покрытий содержат анионные пленкообразующие смолы, следует использовать анионактивные или неионогенные поверхностно-активные агенты. Если композиции покрытий содержат катионные пленкообразующие смолы, следует использовать катионактивные или неионогенные поверхностно-активные агенты.

Предпочтительно выбирать поверхностно-активный агент из по меньшей мере одного полисилоксана, содержащего по меньшей мере одну реакционноспособную функциональную группу, причем этот по меньшей мере один полисилоксан содержит по меньшей мере одно из следующих структурных звеньев (I):

где каждый из R1, которые могут быть одинаковыми или разными, обозначает Н, ОН, одновалентную углеводородную группу или одновалентную силоксановую группу; каждый из R2, которые могут быть одинаковыми или разными, обозначает группу, содержащую по меньшей мере одну реакционноспособную функциональную группу, a m и n подчиняются требованиям: 0<n<4, 0<m<4 и 2≤(m+n)<4.

Следует принять во внимание, что указанный выше «по меньшей мере один полисилоксан, включающий в себя по меньшей мере одно структурное звено (I)» представляет собой полимер, который содержит в молекуле по меньшей мере два атома Si. Как уже говорилось выше, подразумевается, что термин «полимер» охватывает олигомеры и включает в себя без ограничения как гомополимеры, так и сополимеры. Следует принять во внимание, что по меньшей мере один полисилоксан может включать линейные, разветвленные, дендритные или циклические полисилоксаны.

Кроме того, в соответствии с представлениями заявки, выражение «реакционноспособный» относится к функциональной группе, которая образует ковалентную связь с какой-либо другой функциональной группой в условиях, достаточных для отверждения композиции.

Каждый m и n, в приведенном выше по меньшей мере одном структурном звене (I), подчиняются требованиям: 0<n<4, 0<m<4 и 2≤(m+n)<4. Когда (m+n) равно 3, представляемое n значение может быть равным 2, а значение, представляемое m, будет равным 1. Аналогичным образом, когда (m+n) равно 2, значение, представляемое каждым из n и m, равно 1.

В соответствии с представлениями заявки «одновалентная углеводородная группа» обозначает одновалентную группу, повторяющееся скелетное звено которой имеет в основе исключительно углерод. В соответствии с представлениями заявки «одновалентная» относится к замещающей группе, которая как замещающая группа образует только одну простую ковалентную связь. Например, одновалентная группа на по меньшей мере одном полисилоксане образует одну простую ковалентную связь с атомом кремния в скелете по меньшей мере одного полисилоксанового полимера.

Таким образом, упоминание «одновалентной углеводородной группы» предполагает, что углеводородная группа может быть разветвленной или неразветвленной, ациклической или циклической, насыщенной или ненасыщенной, или ароматической и может содержать от 1 до 24 (или, в случае ароматической группы, от 3 до 24) атомов углерода. Не ограничивающие изобретения примеры таких углеводородных групп включают группы алкил, алкокси, арил, алкиларил и алкоксиарил. Неограничивающие примеры низших алкильных групп включают, например, группы метил-, этил-, пропил- и бутил-. В соответствии с представлениями заявки «низший алкил» относится к алкильным группам, имеющим от 1 до 6 атомов углерода. Один или более атомов водорода в углеводороде могут быть замещены гетероатомами. В соответствии с представлениями заявки термин «гетероатомы» означает элементы, отличные от углерода, например кислород, азот и атомы галогенов.

В соответствии с представлениями настоящей заявки «силоксан» означает группу, содержащую скелет с двумя или более группами -SiO-. Например, силоксановые группы, представленные описанным выше R1, и R, который описан ниже, могут быть разветвленными или неразветвленными, линейными или циклическими. Силоксановые группы могут быть замещены боковыми группами органических заместителей, например алкильными, арильными и алкиларильными группами. Органические замещающие группы могут быть замещены гетероатомами, например кислородом, азотом и атомами галогенов, реакционноспособными функциональными группами, например такими реакционноспособными функциональными группами, которые описаны выше применительно к R2, или смесями любых из названных выше заместителей.

В еще одном варианте осуществления каждая из замещающих групп R2, которые могут быть одинаковыми или разными, обозначает группу, содержащую по меньшей мере одну реакционноспособную функциональную группу, такую как гидроксильная группа или карбоксильная группа.

В одном из вариантов осуществления настоящее изобретение относится к отвержденной композиции, которая описана выше и в которой по меньшей мере один полисилоксан содержит по меньшей мере две реакционноспособные функциональные группы, такие как гидроксильные группы. По меньшей мере один полисилоксан может иметь эквивалентный вес реакционноспособных групп от 50 до 1000 мг и предпочтительно от 100 до 500 мг на 1 г по меньшей мере одного полисилоксана.

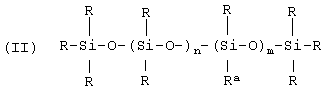

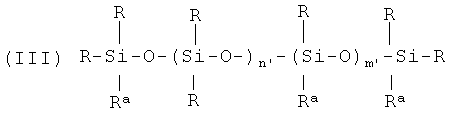

В одном из вариантов осуществления настоящее изобретение относится к отвержденной композиции, которая описана выше и в которой по меньшей мере один полисилоксан имеет следующую структуру (II) или (III):

или

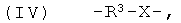

где m имеет значение по меньшей мере 1; m' составляет от 0 до 75; n составляет от 0 до 75; n' составляет 0 до 75; каждый из R, которые могут быть одинаковыми или разными, выбирают из Н, ОН, одновалентной углеводородной группы, одновалентной силоксановой группы, и смесей любых из них; и Ra включает следующую структуру (IV):

в которой -R3 выбирают из алкиленовой группы, оксиалкиленовой группы, алкиленарильной группы, алкениленовой группы, оксиалкениленовой группы и алкениленарильной группы; Х обозначает группу, которая содержит по меньшей мере одну реакционноспособную функциональную группу, выбираемую из гидроксильной группы, карбоксильной группы, изоцианатной группы, блокированной полиизоцианатной группы, первичной аминогруппы, вторичной аминогруппы, амидной группы, карбаматной группы, карбамидной группы, уретановой группы, винильной группы, ненасыщенной сложноэфирной группы, такой как акрилатная группа и метакрилатная группа, малеимидной группы, фумаратной группы, ониевой солевой группы такой как сульфониевая группа и аммониевая группа, ангидридной группы, гидроксиалкиламидной группы и эпоксигруппы.

В соответствии с представлениями заявки «алкилен» относится к ациклической или циклической насыщенной углеводородной группе с длиной углеродной цепи от C2 до C25. Не ограничивающие изобретения примеры подходящих алкиленовых групп включают (но не ограничивают собой) группы, происходящие от пропенила, 1-бутенила, 1-пентенила, 1-деценила и 1-генейкозинила, такие как, например, (CH2)3, (СН2)4, (СН2)5, (CH2)10 (СН2)23 соответственно, а также изопрен и мирцен.

В соответствии с представлениями заявки «оксиалкилен» относится к алкиленовой группе, содержащей по меньшей мере один кислородный атом, связанный с двумя атомами углерода и расположенный между ними, у которой длина алкиленовой углеродной цепи составляет от С2 до С25. Не ограничивающие изобретения примеры подходящих оксиалкиленовых групп включают группы, происходящие от моноаллилового эфира триметилолпропана, диаллилового эфира триметилолпропана, моноаллилового эфира пентаэритрита, полиэтоксилированного аллилового спирта и полипропоксилированного аллилового спирта такого как

-(СН2)3ОСН2С(СН2OН)2(СН2СН2-).

В соответствии с представлениями заявки «алкиленарил» относится к ациклической алкиленовой группе, замещенной по меньшей мере одной арильной группой, например фенилом, и у которой длина алкиленовой углеродной цепи составляет от С2 до C25. Арильная группа может иметь, по желанию, другие заместители. Не ограничивающие изобретения примеры подходящих замещающих групп включают (но не ограничивают собой) группы, происходящие от стирола и 3-изопропенил-α,α-диметилбензилизоцианата, такие как -(СН2)2С6Н4- и

-СН2СН(СН3)С6Н3(С(СН3)2(NСО). В соответствии с представлениями заявки «алкенилен» относится к ациклической или циклической углеводородной группе, имеющей одну или более двойных связей, в то время как длина алкениленовой углеродной цепи составляет от С2 до C25. He ограничивающие изобретения примеры подходящих алкениленовых групп включают группы, происходящие от пропаргилового спирта и ацетиленовых диолов, например от 2,4,7,9-тетраметил-5-децин-4,7-диола, который может быть приобретен как SURFINOL 104 от Air Products and Chemicals, Inc. из Аллентауна, Пенсильвания.

Формулы (II) и (III) являются схематическими и не предполагается, что они могут навести на мысль о том, что заключенные в скобки фрагменты являются обязательно блоками, хотя при необходимости могут быть использованы и блоки. В некоторых случаях полисилоксан может содержать разные силоксановые звенья. Вероятность этого повышается по мере увеличении числа используемых силоксановых звеньев и она в особенности высока в случае использования смесей нескольких различных силоксановых звеньев. В тех же случаях, когда используют множество силоксановых звеньев и при этом желательно образовать блоки, могут быть образованы олигомеры, которые могут быть объединены с образованием блочной структуры. При разумном подборе реагирующих веществ могут быть использованы соединения, имеющие чередующуюся структуру или блоки с чередующейся структурой.

Отверждаемое смоляное связующее содержится в композиции в количествах от 80 до 99 вес.% и, более типично, от 85 до 99 вес.%; неорганические частицы содержатся в композиции в количествах от 0,5 до 10 вес.% и, более типично, от 0,5 до 5 вес.%, и поверхностно-активный агент обычно содержится в композиции покрытия в количествах от 0,5 до 10 вес.% и, более типично, от 2 до 12,5 вес.%. Указанные содержания в вес.% относятся к суммарному количеству твердых веществ композиции.

В случае нанесения композиций методом электроосаждения они находятся в форме водной дисперсии.

Выражение «дисперсия» предполагает двухфазную прозрачную, полупрозрачную или непрозрачную систему, в которой твердые вещества композиции находятся в дисперсной фазе, а вода в дисперсионной фазе. Средний размер частиц твердой фазы, как правило, меньше 1,0, обычно меньше 0,5 мкм и предпочтительно меньше 0,15 мкм.

Концентрация твердой фазы в водной среде составляет по меньшей мере 1 и, как правило, от примерно 2 до примерно 60 вес.% от суммарного веса водной дисперсии.

Ванна электроосаждения может быть приготовлена путем предварительного диспергирования в воде с возможными дополнительными разбавителями отверждаемой смоляной композиции, которая включает ионную пленкообразующую смолу и сшивающий агент. Как правило, твердые вещества смолы в указанной предварительной дисперсии составляют от 60 до 80 вес.% от суммарного веса дисперсии. После этого дисперсию можно разбавить дополнительным количеством воды и, возможно, дополнительным разбавителем, получая в результате этого ванну электроосаждения. Неорганические частицы и поверхностно-активный агент могут добавляться либо к предварительной дисперсии, либо к самой ванне электроосаждения. Предпочтительно, чтобы неорганические частицы заранее прореагировали с поверхностно-активным агентом, и добавлять уже прореагировавший материал к смоляной предварительной дисперсии. Предварительная реакция не обязательно предполагает истинную химическую реакцию между неорганическими частицами и поверхностно-активным агентом. Имеется просто в виду, что они смешиваются между собой и затем их нагревают в течение 10-60 мин, как правило, от 50 до 150°С с образованием смеси, которая может быть истинным продуктом реакции, который, как было установлено, легче встраивается в композицию покрытия.

Если композиции настоящего изобретения имеют форму ванн электроосаждения, содержание твердых веществ в ванне электроосаждения обычно лежит в пределах от 5 до 25 вес.% от общего веса ванны электроосаждения.

Как уже было указано выше, наряду с водой водная среда может содержать дополнительный разбавитель, такой как коалесцирующий растворитель. В число полезных коалесцирующих растворителей входят углеводороды, спирты, сложные эфиры, простые эфиры и кетоны. Предпочтительные коалесцирующие растворители включают в себя спирты, полиолы и кетоны. Конкретные коалесцирующие растворители включают изопропанол, бутанол, 2-этилгексанол, изофорон, 2-метоксипентанон, этилен- и пропиленгликоль, а также моноэтиловый, монобутиловый и моногексиловый эфиры этиленгликоля. Количество коалесцирующего растворителя обычно лежит в пределах примерно от 0,01 до 25 вес.% и, в случае его применения, преимущественно от примерно 0,05 до примерно 5 вес.% от общего веса водной среды.

Композиции покрытия могут также содержать красители или прозрачные пигменты для подцвечивания покрытия без существенного влияния на его прозрачность.

Если описанные выше водные дисперсии предназначены для применения в электроосаждении, водную дисперсию вводят в контакт с электропроводящим анодом и электропроводящим катодом, причем в случае катионного электроосаждения поверхностью для нанесения покрытия является катод, а в случае анионного электроосаждения поверхностью для нанесения покрытия является анод. Как было указано выше, в способе настоящего изобретения предпочтительно, чтобы подложка выполняла функции катода. После контакта с водной дисперсией на служащую электродом подложку наносят клейкую пленку композиции покрытия, создавая при этом между электродами достаточное напряжение. Условия, в которых проводится электроосаждение, в целом такие же, которые используют при электроосаждении других типов покрытий. Прилагаемое напряжение может быть разным и может, например, составлять от 1 вольта в минимуме до нескольких тысяч вольт, но, как правило, лежит в пределах от 50 до 500 вольт. Плотность тока обычно составляет от 0,046 до 0,46 ампер на 1 квадратный метр (от 0,5 до 5 ампер на 1 квадратный фут) и в процессе электроосаждения стремится к понижению, что указывает на образование изолирующей пленки.

В процессе отверждения композиций неорганические частицы мигрируют к поверхностной области отверждаемой композиции, в результате чего концентрация в поверхностной области выше, чем в толще отвержденной композиции.

В соответствии с представлениями заявки «поверхностная область» отвержденной композиции означает область, которая в целом параллельна контактирующей с воздухом поверхности подложки с покрытием и которая имеет толщину, распространяющуюся в целом перпендикулярно от поверхности отвержденной композиции до глубины в пределах от по меньшей мере 20 до 150 нм ниже открытой поверхности. В некоторых вариантах осуществления эта толщина поверхностной области составляет от по меньшей мере 20 до 100 нм и может лежать в пределах от по меньшей мере 20 до 50 нм. В соответствии с представлениями заявки «толща» отвержденной композиции означает область, которая расположена под поверхностной областью и которая в целом параллельна поверхности подложки с покрытием. Толща имеет толщину в направлении от ее поверхности раздела с поверхностной областью через отвержденное покрытие к подложке или слою покрытия под отвержденным покрытием.

Концентрирование частиц в отвержденной композиции может характеризоваться разнообразием путей. Например, среднечисленная плотность частиц (т.е. среднее число или популяция частиц в единице объема) в поверхностной области выше среднечисленной плотности частиц в толще. Альтернативным образом, среднеобъемная фракция (т.е. объем, занимаемый частицами/общий объем) или средневесовое содержание на единицу объема, т.е. (вес частиц в единице объема отвержденной композиции) / (общий вес единицы объема отвержденной композиции) × 100% частиц, в поверхностном слое больше среднеобъемной фракции или средневесового содержания частиц в толще.

Концентрация частиц (таких, как описаны выше), находящихся в поверхностной области отвержденного покрытия, может быть при желании определена с помощью разнообразных хорошо известных в технике методов анализа поверхности, таких как трансмиссионная электронная микроскопия (ТЭМ), сканирующая электронная микроскопия (СЭМ) поверхности, атомно-силовая микроскопия (АСМ) и рентгеновская фотоэлектронная спектроскопия.

Например, концентрация частиц, находящихся в поверхностной области отвержденного покрытия, может быть определена методами трансмиссионной электронной микроскопии поперечного сечения. Удобный метод трансмиссионной электронной микроскопии описывается в общем виде следующим образом. Композицию покрытия наносят на подложку и отверждают. После этого образцы отвержденного покрытия отделяют или отслаивают от подложки и внедряют в отвержденную эпоксидную смолу с помощью хорошо известных в технике способов. Внедренные образы могут затем быть микротомированы при комнатной температуре с помощью хорошо известных в технике способов, например с помощью образования поверхности блока. Срезы могут быть взяты с помощью 45-градусного алмазного ножевого лезвия, установленного в держателе с «полостью-лодочкой» для хранения воды. В процессе резки срезы всплывают к поверхности воды в полости-лодочке. После того как несколько срезов дают интерференционную окраску от светлой до темно-золотистой (т.е. толщина приблизительно от 100 до 150 нм), отдельные образцы, как правило, собирают на сетку с покрытием из формвар-углеродной пленки и сушат при температуре окружающей среды на предметном стекле. После этого образцы помещают в подходящий трансмиссионный электронный микроскоп типа Philips CM 12 ТЕМ и исследуют при разных увеличениях, например при увеличении 105000 X, для установления концентрации частиц в поверхностной области, используя для этого электронную микрографию. Концентрация частиц в поверхностной области отвержденного покрытия может быть определена путем визуального изучения электронной микрографии.

Покрытия, образованные из отвержденных композиций согласно настоящему изобретению, могут обладать исключительными начальными характеристиками стойкости к царапинам (задирам), а также стойкостью к царапинам (задирам) после атмосферного воздействия или «остаточной» стойкостью к царапинам (задирам), которая может быть определена по глянцу подложек с покрытием до и после шлифовки подложек с покрытием.

Начальный 20º глянец подложки с покрытием согласно настоящему изобретению может быть измерен с помощью статистического глянцемера 20º NOVO-GLOSS 20 от Gardner Instrument Company, Inc. Подложка с покрытием может быть подвергнута испытанию на царапины путем линейного процарапывания покрытия или подложки утяжеленной абразивной бумагой с использованием десяти двойных царапающих движений с помощью царапающего тестера Atlas AATCC Scratch tester. Model CM-5 от Atlas Electrical Devices Company of Chicago, Чикаго, Иллинойс. В качестве абразивной бумаги использованы 9-мкм листы полировальной бумаги 3М 281Q WETORDRY™ PRODUCTION™, полученные от 3М Company of St. Paul, Minnesota. Панели ополаскивают затем водопроводной водой и тщательно высушивают похлопыванием бумажным полотенцем. 20º глянец измеряют на процарапанной поверхности каждой испытуемой панели. Получаемое число представляет собой процентную долю начального глянца, сохранившегося после испытания на царапины, т.е. 100% × глянец процарапанной поверхности/начальный глянец. Поскольку 20º глянец светлой отражающей подложки с покрытием в какой-то степени не имеет смысла, 20º глянец определяют над черной подложкой, на которую наносятся композиции покрытия изобретения. Например, подложка может быть вначале покрыта композицией покрытия, содержащей какой-либо электропроводящий черный пигмент типа углеродной сажи, после чего с помощью электроосаждения наносят композицию покрытия изобретения. При проведении испытания таким образом отвержденные композиции имеют начальный 20º глянец (измеряемый на статистическом глянцемере 20º NOVO-GLOSS 20 от Gardner Instrument Company) выше 70 и сохраняют после абразивного испытания по меньшей мере 70% своего начального глянца.

Кроме того, отвержденные покрытия сохраняют свою стойкость к царапинам (измеряемую с использованием описанного выше метода тестирования на царапины после того, как непоцарапанные испытуемые панели подвергают искусственному атмосферному воздействию (QUV) с использованием пузырьков UVA-340 в шкафу для проведения испытаний на атмосферное воздействие от Q Panel Company) в такой степени, что после испытаний на атмосферное воздействие сохраняется более 50% начального 20º глянца.

Изобретение иллюстрируют следующие примеры, которые, однако, не следует рассматривать как ограничивающие изобретение своими деталями. Если не указано иное, все части и процентные содержания в приведенных ниже примерах, так же как и в описании, даны по весу.

ПРИМЕРЫ

Пример А

Полисилоксан

В примере описано получение полисилоксанового полиола - продукта гидроксилирования полисилоксана с приблизительной степенью полимеризации от 3 до 4, т.е. от (Si-O)3 до (Si-O)4. Полисилоксан-полиол получают следующим образом.

В подходящий реакционный сосуд, оборудованный приспособлением для поддержания азотной атмосферы, загружают 1032,0 кг моноаллилового эфира триметилолпропана и 84,4 г безводного ацетата натрия. Смесь продувают в течение 20 мин азотом при комнатной температуре и перемешивании, добавляют раствор платинохлористоводородной кислоты (29,1 г в 570,0 г изопропанола) и затем 952,5 г толуола. Нагревают смесь до 80°С и прибавляют в течение 5 час 30 мин 680,4 кг MASILWAX BASE 135 (полисилоксана, содержащего кремнийгидридные группы, от Emerald Performance Materials). Поддерживают температуру 80°С до тех пор, пока в ИК-спектре не исчезнет кремнийгидридный пик при 2150 см-1.

Пример В

Дисперсия оксида кремния

В примере описана дисперсия коллоидного оксида кремния, получаемая следующим образом.

Подходящий реакционный сосуд с оборудованием для вакуумной перегонки продувают N2. В реакционную колбу загружают 236,3 г полисилоксанового полиола из примера А, 337,2 г ORGANOSILCASOL MT-ST 9 (коллоидный кремнезем от Nissan Chemicals) и 129,4 г метиламилкетона. Полученную в результате смесь перегоняют в вакууме при 25°С до удаления 212,1 г растворителя. Нагревают смесь в течение 2 час до 40°С и затем еще 2 часа до 60°С. В течение 30 мин прибавляют в реакционную колбу 90,2 г 4-метилгексагидрофталевого ангидрида и по завершении прибавления нагревают смесь до 90°С. После исчезновения ангидридного пика в ИК-спектре при 1790 см-1 прибавляют в течение 2 час 175,9 г CARDURA Е-10 (глицидилового эфира неодекановой кислоты). После первых 10 мин прибавления в реакционный аппарат добавляют 0,75 г бензилдиметиламина. Выдерживают температуру реакции 90°С в течение примерно 60 час и после этого добавляют 13,56 г CARDURA Е-10. После 20 час при 90°С достигается конечное кислотное число 11,5.

Пример I

Дисперсию коллоидного оксида кремния примера В используют для модифицирования пригодной для электроосаждения прозрачной катионной композиции покрытия, полученной от фирмы PPG Industries под названием ELECTROCLEAR 2700. Содержащий аминогруппы акриловый полимер и аминопластовый отверждающий агент смешивают с дисперсией оксида кремния из примера В, добавляют к смеси молочную кислоту для частичной нейтрализации содержащего аминогруппы акрилового полимера (70%) и диспергируют в воде до содержания твердых веществ 30%. Для использования дисперсий в ванне электроосаждения их дополнительно разжижают водой до содержания твердых веществ 15% по весу.

На приведенном чертеже можно видеть, что концентрация частиц коллоидного оксида кремния выше на поверхности 2 отвержденного покрытия, чем в толще покрытия. Иными словами, концентрация частиц коллоидного оксида кремния в области, распространяющейся от поверхности раздела с воздухом на глубину от 20 до 50 нм, выше концентрации частиц оксида кремния в толще покрытия.

Пример II (контрольный)

С целью контроля с примером 1 сравнивается немодифицированный ELECTROCLEAR 2700.

Приготовлены катионные ванны электроосаждения примеров I и II. Содержание твердых веществ в ваннах составляет 15 вес.%, а их удельные проводимости равны 700-900 мкОм/см при 27°С. Алюминиевые панели подвергают электроосаждению в ваннах при 130-250 вольт в течение 30-90 сек при температуре ванны 26-32°С. Получают гладкие сплошные пленки. Пленки отверждают 30 мин при 177°С, получая нелипкие покрытия с хорошим внешним видом.

МЕТОДИКИ ПРОВЕДЕНИЯ ИСПЫТАНИЙ

Стойкость к царапинам испытуемых панелей с покрытием измеряют, используя следующий метод: начальный 20º глянец панелей с покрытиями измеряют с помощью статистического глянцемера 20º NOVO-GLOSS 20 от Gardner Instrument Company, Inc. Подложки с покрытием испытывают на царапины путем линейного процарапывания покрытой поверхности утяжеленной абразивной бумагой с использованием десяти двойных царапающих движений с помощью царапающего тестера Atlas AATCC Scratch tester. Model CM-5 от Atlas Electrical Devices Company of Chicago, Чикаго, Иллинойс. В качестве абразивной бумаги использованы 9-мкм листы полировальной бумаги 3М 2819 WET OR DRY™ PRODUCTION™, полученные от 3М Company. Панели ополаскивают затем водопроводной водой и тщательно высушивают похлопыванием бумажным полотенцем. 20º глянец измеряют на процарапанной поверхности каждой испытуемой панели. Получаемое число представляет собой процент начального глянца, сохранившегося после тестирования на царапины, т.е. 100% × глянец процарапанной поверхности/начальный глянец. Стойкость к царапинам после испытаний на атмосферное воздействие (сохраненная стойкость к царапинам) измеряют с использованием описанного выше метода тестирования на царапины, проводимого после того, как непоцарапанные испытуемые панели подвергают искусственному атмосферному воздействию (QUV) с использованием пузырьков UVA-340 в шкафу для проведения испытаний на атмосферное воздействие от Q Panel Company. Испытание проводят следующим образом: цикл в течение 8 час при 70°С и затем 4 часа при 50°С (общее время воздействии 100 час). Получаемое число представляет собой процентную долю начального глянца, сохранившегося после тестирования на царапины, т.е. 100% × глянец процарапанной поверхности/начальный глянец. Результаты показаны в приведенной ниже таблице.

Показанные в приведенной выше таблице результаты свидетельствуют о том, что получаемые электроосаждением многокомпонентные композиции изобретения в примере II дают по сравнению с контролем покрытия с лучшей начальной стойкостью к царапинам и сохраненной после испытаний на искусственное атмосферное воздействие стойкостью к царапинам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СНИЖЕНИЯ ОБЛЕДЕНЕНИЯ ПОДЛОЖКИ | 2012 |

|

RU2592896C2 |

| ПОКРЫТИЕ, ОБЕСПЕЧИВАЮЩЕЕ ПОВЫШЕННУЮ СТОЙКОСТЬ К ВЫБОИНАМ И ЦАРАПИНАМ, И СПОСОБ ПРИМЕНЕНИЯ | 2006 |

|

RU2430942C2 |

| СПОСОБ УЛУЧШЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКИ | 2019 |

|

RU2768453C1 |

| КОМПОЗИЦИИ ДЛЯ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ И СПОСОБЫ ОБРАБОТКИ ПОДЛОЖКИ | 2016 |

|

RU2698031C1 |

| СПОСОБ ПАССИВИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОДЛОЖЕК И СООТВЕТСТВУЮЩИЕ МЕТАЛЛИЧЕСКИЕ ПОДЛОЖКИ С ПОКРЫТИЕМ | 2009 |

|

RU2486286C2 |

| Новая система для электроосаждения покрытий | 2016 |

|

RU2684081C2 |

| ЭЛЕКТРООСАЖДАЕМАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2477298C2 |

| ЭЛЕКТРОПРОВОДЯЩИЕ КОМПОЗИТНЫЕ ПОДЛОЖКИ, ПОКРЫТЫЕ КОМПОЗИЦИЯМИ ЭЛЕКТРООСАЖДАЕМЫХ ПОКРЫТИЙ, И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2014 |

|

RU2627867C1 |

| КОМПОЗИЦИЯ ПОКРЫТИЯ, СОДЕРЖАЩАЯ АЛКОКСИСИЛАН, ПОЛИСИЛОКСАН И МНОЖЕСТВО ЧАСТИЦ | 2010 |

|

RU2515742C2 |

| СПОСОБ СНИЖЕНИЯ ОБЛЕДЕНЕНИЯ ПОДЛОЖКИ | 2012 |

|

RU2579065C1 |

Изобретение относится к изделиям из декоративных металлов с покрытиями, придающими им повышенную стойкость к царапинам и задирам. Предложено изделие со стойким к истиранию покрытием, содержащее декоративную металлическую подложку и отвержденное покрытие на ней, содержащее неорганические частицы и при этом концентрация частиц в области внешней поверхности отвержденного покрытия выше концентрации частиц в толще отвержденного покрытия. Предложен также способ образования стойкого к истиранию покрытия на электропроводящей подложке методом электроосаждения. Технический результат - покрытие обладает повышенной стойкостью к истиранию, сохраняющейся при атмосферном воздействии. 2 н. и 25 з.п. ф-лы, 1 ил., 1 табл.

1. Изделие со стойким к истиранию покрытием, содержащее:

(a) декоративную металлическую подложку и

(b) отвержденное покрытие на ней, содержащее неорганические частицы, в котором концентрация частиц в области внешней поверхности отвержденного покрытия выше концентрации частиц в толще отвержденного покрытия.

2. Изделие с покрытием по п.1, у которого декоративный металл выбран из латуни, бронзы, полированных стали и алюминия и драгоценных металлов.

3. Изделие с покрытием по п.1 или 2 в форме металлического изделия, алюминиевой и стальной отделочной детали и ювелирного изделия.

4. Изделие с покрытием по п.1, в котором отвержденное покрытие нанесено методом электроосаждения.

5. Изделие с покрытием по п.4, в котором в качестве электроосаждения используют катионное электроосаждение.

6. Изделие с покрытием по п.1, в котором отвержденное покрытие выполнено из (мет)акриловой смолы.

7. Изделие с покрытием по п.1, в котором неорганические частицы имеют размер меньше 1000 нм.

8. Изделие с покрытием по п.1 или 7, в котором твердость по Моосу неорганических частиц выше 5.

9. Изделие с покрытием по п.1, в котором неорганическими частицами является коллоидный оксид кремния.

10. Изделие с покрытием по п.1, в котором частицы содержатся в отвержденной композиции покрытия в количестве от 0,5 до 10 вес.% от веса отвержденного покрытия.

11. Изделие с покрытием по п.1, которое дополнительно содержит поверхностно-активный агент, которым является полисилоксан.

12. Изделие с покрытием по п.11, в котором полисилоксан имеет следующую структурную формулу:

R1R2SiO(4-n-m)/2,

где каждый из R1, которые могут быть одинаковыми или разными, обозначает Н, ОН, одновалентную углеводородную группу или одновалентную силоксановую группу; каждый из R2, которые могут быть одинаковыми или разными, обозначает группу, содержащую по меньшей мере одну функциональную группу, способную реагировать с функциональными группами смоляного связующего; и где 0<n<4, 0<m<4 и 2≤(m+n)<4.

13. Изделие с покрытием по п.11, в котором полисилоксан имеет следующую структурную формулу:

или

где m имеет значение по меньшей мере 1;

m' составляет от 0 до 75;

n составляет от 0 до 75;

n' составляет 0 до 75;

каждый из R, которые могут быть одинаковыми или разными, выбирают из Н, ОН, одновалентной углеводородной группы, одновалентной силоксановой группы, и смесей любых из них; и

Ra включает следующую структуру:

-R3-Х, в которой

-R3 выбирают из алкиленовой группы, оксиалкиленовой группы, алкиленарильной группы, алкенильной группы, оксиалкениленовой группы и алкениленарильной группы; и

Х обозначает группу, которая содержит по меньшей мере одну реакционноспособную функциональную группу, выбранную из гидроксильной группы, карбоксильной группы, изоцианатной группы, блокированной полиизоцианатной группы, первичной аминогруппы, вторичной аминогруппы, амидной группы, карбаматной группы, карбамидной группы, уретановой группы, винильной группы, ненасыщенной сложноэфирной группы, малеимидной группы, фумаратной группы, ангидридной группы, гидроксиалкиламидной группы и эпокси-группы.

14. Способ образования стойкого к истиранию покрытия на электропроводящей подложке, включающий:

(a) электроосаждение на металлическую подложку отверждаемой и пригодной к электроосаждению композиции, содержащей:

(i) отверждаемое смоляное связующее,

(ii) неорганические частицы,

(iii) поверхностно-активный агент;

(b) отверждение композиции с образованием, по существу, сплошного покрытия на подложке с внешней поверхностью, обращенной к атмосфере, в то время как неорганические частицы мигрируют в сторону области внешней поверхности покрытия.

15. Способ по п.14, в котором отверждаемая смоляная композиция содержит:

(a) ионную пленкообразующую смолу, содержащую катионные группы, и

(b) отверждающий агент, имеющий функциональные группы, способные реагировать с реакционноспособными функциональными группами (а).

16. Способ по п.15, в котором ионная пленкообразующая смола содержит катионные группы.

17. Способ по п.15, в котором катионные группы выбирают из аминных солевых групп и сульфониевых солевых групп.

18. Способ по п.17, в котором ионной пленкообразующей смолой является (мет)акриловая смола, содержащая катионные группы и группы с активным водородом.

19. Способ по п.18, в котором отверждающим агентом является полиизоцианат.

20. Способ по п.14, в котором неорганические частицы имеют размер меньше 1000 нм.

21. Способ по п.14 или 20, в котором неорганические частицы характеризуются значением твердости по Моосу выше 5.

22. Способ по п.14, в котором неорганическими частицами является коллоидный оксид кремния.

23. Способ по п.14, в котором неорганические частицы содержатся в композиции в количестве от 0,5 до 10 вес.% от общего веса композиции.

24. Способ по п.14, в котором поверхностно-активным агентом является полисилоксан.

25. Способ по п.24, в котором полисилоксан имеет следующую структурную формулу:

R1R2SiO(4-n-m)/2,

где каждый из R1, которые могут быть одинаковыми или разными, обозначает Н, ОН, одновалентную углеводородную группу или одновалентную силоксановую группу; каждый из R2, которые могут быть одинаковыми или разными, обозначает группу, содержащую по меньшей мере одну функциональную группу, способную реагировать с функциональными группами смоляного связующего; и где 0<n<4, 0<m<4 и 2≤(m+n)<4.

26. Способ по п.24, в котором полисилоксан имеет следующую структурную формулу:

или

где m имеет значение по меньшей мере 1;

m' составляет от 0 до 75;

n составляет от 0 до 75;

n' составляет 0 до 75;

каждый из R, которые могут быть одинаковыми или разными, выбирают из Н, ОН, одновалентной углеводородной группы, одновалентной силоксановой группы, и смесей любых из них; и

Ra включает следующую структуру:

-R3-X-,

в которой

-R3 выбирают из алкиленовой группы, оксиалкиленовой группы, алкиленарильной группы, алкениленовой группы, оксиалкениленовой группы и алкениленарильной группы; и

Х обозначает группу, которая содержит по меньшей мере одну реакционноспособную функциональную группу, выбранную из гидроксильной группы, карбоксильной группы, изоцианатной группы, блокированной полиизоцианатной группы, первичной аминогруппы, вторичной аминогруппы, амидной группы, карбаматной группы, карбамидной группы, уретановой группы, винильной группы, ненасыщенной сложноэфирной группы, малеимидной группы, фумаратной группы, ангидридной группы, гидроксиалкиламидной группы и эпокси-группы.

27. Способ по п.14, в котором поверхностно-активный агент присутствует в композиции в количестве от 0,5 до 10 вес.% от веса твердой композиции.

| П ПАТЬНТНС- ^.^iTriLT.-iiTO I Ch А | 0 |

|

SU273698A1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 1999 |

|

RU2157397C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ ДЕТАЛЕЙ МАШИН И МЕХАНИЗМОВ | 1998 |

|

RU2165947C2 |

| 0 |

|

SU398046A1 | |

| ПОПЕРЕЧНЫЕ ГРАБЛИ | 0 |

|

SU322150A1 |

Авторы

Даты

2011-12-27—Публикация

2008-07-10—Подача