Область техники, к которой относится изобретение

Настоящее изобретение относится к способу улучшения коррозионной стойкости металлической подложки.

Уровень техники

Электроосаждение как способ нанесения покрытия включает осаждение пленкообразующей композиции на электропроводящую подложку под действием приложенного электрического напряжения. Электроосаждение стало обычным способом в индустрии покрытий, поскольку оно обеспечивает повышенную степень использования лакокрасочных материалов с меньшим количеством отходов, повышенную защиту подложки от коррозии и низкое загрязнение окружающей среды по сравнению с неэлектрофоретическими способами нанесения покрытия.

Первоначально электроосаждение осуществляли на подлежащем покрытию рабочем изделии, которое служило анодом. Этот процесс был известен как анионное электроосаждение. Однако, в 1972 году, было внедрено в производство катионное электроосаждение и стало обычным в этой отрасли. В настоящее время катионное электроосаждение несомненно является наиболее распространенным способом электроосаждения. Фактически, катионное грунтовочное покрытие наносится путем электроосаждения более, чем на 80% всех автотранспортных средств, производимых во всем мире.

Электроосаждаемые покрытия обычно содержат пигменты, которые служат различным целям. Обычно пигменты вводят в покрытие после их введения в носитель для перетира в процессе размола. Использование носителя для перетира снижает агломерацию пигмента и позволяет получить однородную дисперсию пигмента в объеме покрытия, но включает дополнительные этапы по составлению композиции покрытия при более высоких затратах. Это также затрудняет введение пигмента в более высокой концентрации в покрытие и ослабляет антикоррозионные свойства покрытия из-за снижения соотношения пигмента с связующим (П:С) и уменьшения плотности поперечной сшивки в покрытии.

Поэтому в индустрии покрытий существует потребность в экономически эффективной электроосаждаемой грунтовочной композиции, которая допускает более высокую нагруженность пигментами с целью обеспечения улучшенной коррозионной стойкости металлической подложки.

Раскрытие изобретения

Настоящее изобретение относится к способу улучшения коррозионной стойкости металлической подложки. Способ включает:

(a) электрофоретическое осаждение на подложке отверждаемой композиции электроосаждаемого покрытия с формированием электроосажденного покрытия на по меньшей мере части подложки и

(b) нагревание подложки до температуры и в течение времени, достаточных для отверждения электроосажденного покрытия на подложке.

Отверждаемая композиция электроосаждаемого покрытия содержит смоляную фазу, диспергированную в водной среде, при этом смоляная фаза содержит:

(1) незагущенную, содержащую активные атомы водорода смолу с катионными солевыми группами, электроосаждаемую на катоде;

(2) по меньше мере частично блокированный полиизоцианатный отверждающий агент; и

(3) пигментный компонент.

Пигментный компонент содержит неорганический пластинчатый пигмент, имеющий средний эквивалентный сферический диаметр частиц по меньшей мере 0,2 микрона, а неорганический пластинчатый пигмент присутствует в смоляной фазе в таком количестве, что композиция электроосаждаемого покрытия имеет отношение пигмента к связующему по меньшей мере 0,5. Композиция электроосаждаемого покрытия содержит меньше, чем 8 мас. % носителя для перетира в расчете на общую массу твердых веществ в композиции электроосаждаемого покрытия. Улучшение означает, что после нанесения отверждаемой композиции электроосаждаемого покрытия и после отверждения, как описано выше, металлическая подложка демонстрирует улучшенную коррозионную стойкость к воздействию солевого тумана по сравнению с металлической подложкой из того же материала, которая покрыта отверждаемой композицией электроосаждаемого покрытия, содержащей смоляную фазу, диспергированную в водной среде, при этом смоляная фаза содержит: (1) незагущенную, содержащую активные атомы водорода смолу с катионными солевыми группами, электроосаждаемую на катоде, и (2) по меньшей мере частично блокированный полиизоцианатный отверждающий агент, как описано выше, но не содержит пигментный компонент (3).

Осуществление изобретения

За исключением рабочих примеров или, где прямо указано иное, все числа, выражающие количества ингредиентов, условия реакции и так далее, используемые в описании и формуле изобретения, следует понимать, как изменяемые во всех случаях термином «приблизительно». Соответственно, если не указано иное, числовые параметры, изложенные в следующем описании и прилагаемой формуле изобретения, являются приблизительными значениями, которые могут варьировать в зависимости от желаемых свойств, которые должны быть получены по настоящему изобретению. По крайней мере, и не как попытка ограничить применение теории эквивалентов к объему формулы изобретения, каждый числовой параметр должен интерпретироваться в свете по меньшей мере числа сообщаемых значащих цифр и путем применения обычных методов округления.

При том, что числовые диапазоны и параметры, определяющие обширный объем изобретения, являются приблизительными, числовые значения, изложенные в конкретных примерах, указываются с максимально возможной точностью. Однако любое числовое значение, по своей сути, содержит определенные погрешности, неизбежно возникающие из-за стандартного отклонения, определяемого соответствующими тестовыми измерениями.

Также следует понимать, что любой числовой диапазон, приведенный в данном документе, предусматривает включение всех поддиапазонов, входящих в него. Например, диапазон «от 1 до 10» предусматривает включение всех поддиапазонов между и включающих приведенное минимальное значение 1 и приведенное максимальное значение 10, то есть минимальное значение, равное или больше, чем 1, и максимальное значение, равное или меньше, чем 10.

Используемое в описании и прилагаемой формуле изобретения единственное число включает множественное число, если явно и однозначно ссылка не ограничена единственным числом.

Каждый из разнообразных примеров настоящего изобретения, представленных в данном документе, следует трактовать, как не ограничивающий объем настоящего изобретения.

В способе по настоящему изобретению отверждаемая композиция электроосаждаемого покрытия может быть электрофоретически осаждена на по меньшей мере часть любой из разнообразия металлических подложек. Подходящие металлические подложки могут включать черные металлы и цветные металлы. Подходящие черные металлы включают железо, сталь и их сплавы. Неограничивающие примеры подходящих стальных материалов включают холоднокатаную сталь, оцинкованную сталь (то есть покрытую цинком сталь), сталь горячего электролитического цинкования, нержавеющую сталь, протравленную сталь, сталь, покрытую цинк-алюминиевым сплавом, такие как продаются под торговыми марками GALVANNEAL®, GALVALUME®, и GALVAN®, и комбинации из них. Используемые цветные металлы включают материалы с углеродным электропроводящим покрытием, алюминий, медь, цинк, магний и их сплавы. Холоднокатаная сталь также подходит после предварительной обработки раствором, таким как раствор фосфата металла, водным раствором, содержащим по меньшей мере один металл Группы IIIB или IVB, органофосфатным раствором, органофосфонатным раствором и комбинацией из вышеперечисленных соединений, как будет обсуждено ниже. Также можно использовать комбинации или композиты черных и цветных металлов.

Отверждаемые композиции электроосаждаемого покрытия могут быть нанесены либо на необработанные металлические подложки, либо на предварительно обработанные металлические подложки. «Необработанная металлическая» подложка означает исходную металлическую подложку, которую не обрабатывали композицией предварительной обработки, такой как обычные фосфатирующие растворы, промывкой с использованием тяжелых металлов и тому подобное. Кроме того, в целях настоящего изобретения «необработанные металлические» подложки могут включать обрезанный край подложки, который иным образом обработан и/или имеет покрытие на некраевых поверхностях подложки.

Перед любой обработкой или нанесением любой композиции покрытия подложка, необязательно, может быть сформована в виде промышленного изделия. Комбинация из более, чем одной металлической подложки из одинаковых или разных материалов может быть собрана вместе для формирования такого промышленного изделия.

Также следует понимать, что используемая здесь электроосаждаемая композиция или покрытие сформированное «на» по меньшей мере части подложки, относится к композиции, сформированной прямо на по меньшей мере части поверхности подложки, а также к композиции или покрытию, сформированному на любом покрытии или на веществе предварительной обработки, которые предварительно нанесены на по меньшей мере часть подложки.

Таким образом, «подложка», на которую композиция покрытия электроосаждается, может включать любые электропроводящие подложки, в том числе описанные выше, на которые предварительно были нанесены одно или более покрытий предварительной обработки/или грунтовочных покрытий. Например, «подложка» может включать металлическую подложку и сварочное грунтовочное покрытие на по меньшей мере части поверхности подложки. Затем композицию электроосаждаемого покрытия, описанную выше, электроосаждают и отверждают по меньшей мере на ее части. Одно или более верхних композиций покрытия, подробно описанных ниже, последовательно наносят на по меньшей мере часть отвержденного электроосажденного покрытия.

Например, подложка может включать любые из вышеупомянутых электропроводящих подложек и композицию предварительной обработки, нанесенную на по меньшей мере часть подложки, при этом композиция предварительной обработки включает раствор, содержащий одно или более из соединений, содержащих элемент Группы IIIB или Группы IVB, или их смеси, солюбилизированный или диспергированный в среде-носителе, обычно в водной среде. Элементы Группы IIIB и Группы IVB определены в Периодической таблице элементов по версии CAS (Химической реферативной службы), приведенной, например, в Handbook of Chemistry and Physics (60-e издание, 1980). Соединениями переходных металлов и соединениями редкоземельных металлов обычно являются соединения циркония, титана, гафния, иттрия и церия, и их смеси. Типичные соединения циркония могут быть выбраны из гексафторциркониевой кислоты, солей щелочных металлов и аммония из нее, карбоната аммония-циркония, нитрата цирконила, карбоксилатов циркония и гидроксикарбоксилатов циркония, например, гидрофторциркониевой кислоты, ацетата циркония, оксалата циркония, гликолята аммония-циркония, лактата аммония-циркония, цитрата аммония-циркония и смесей из них.

Носитель в композиции предварительной обработки также может содержать пленкообразующую смолу, например, продукты реакции одного или более алканоламинов и эпокси-функционального материала, содержащего по меньшей мере две эпокси-группы, такие как описаны в патенте США №5653823. Другие подходящие смолы включают водорастворимые и вододиспергируемые полиакриловые кислоты, такие как представлены в патентах США №№3912548 и 5328525; фенолформальдегидные смолы, описанные в патенте США №5662746; водорастворимые полиамиды, раскрытые в WO 95/33869; сополимеры малеиновой или акриловой кислоты с аллиловым простым эфиром, описанные в канадской патентной заявке 2087352; и водорастворимые и вододиспергируемые смолы, включающие эпоксидные смолы, аминопласты, фенолформальдегидные смолы, таннины и поливиниловые фенолы, описанные в патенте США №5449415.

Кроме того, подложки из цветных или черных металлов могут быть предварительно обработаны неизолирующим слоем органофосфатов или органофосфонатов, таких как описаны в патентах США №5294265 и №5306526. Такие органофосфаты или органофосфонаты для предварительной обработки коммерчески доступны от PPG Industries, Inc. под торговой маркой NUPAL®. Нанесение на подложку непроводящего покрытия, такого как NUPAL, обычно сопровождается этапом промывки подложки деионизированной водой перед образованием пленки покрытия. Благодаря этому, слой непроводящего покрытия является достаточно тонким, чтобы быть неизолирующим, то есть настолько тонким, что непроводящее покрытие не влияет на электропроводимость подложки, что позволяет осуществить последующее электроосаждение композиции электроосаждаемого покрытия. Композиция покрытия предварительной обработки может дополнительно содержать поверхностно-активные вещества, которые действуют, как добавки, улучшающие смачиваемость подложки. В общем, поверхностно-активные материалы присутствуют в количестве меньше, чем приблизительно 2 мас. % в расчете на общую массу композиции покрытия предварительной обработки. Другие необязательные материалы в среде-носителе включают пеногасители.

В контексте решения проблем защиты окружающей среды композиция покрытия предварительной обработки может не содержать хром-содержащих материалов, то есть композиция содержит меньше, чем приблизительно 2 мас. % хром-содержащих материалов (в расчете на CrO3), обычно меньше, чем приблизительно 0,05 мас. % хром-содержащих материалов в расчете на общую массу композиции предварительной обработки.

В типичном процессе предварительной обработки перед осаждением композиции предварительной обработки на поверхность металлической подложки, обычной практикой является удаление посторонних веществ с металлической поверхности посредством очистки и обезжиривания поверхности. Поверхность металлической подложки может быть очищена физическими или химическими средствами, например, механическим истиранием поверхности или очисткой/обезжириванием коммерчески доступными щелочными или кислотными чистящими агентами, которые хорошо известны специалистам в данной области техники, такими как метасиликат натрия и гидроксид натрия. Неограничивающим примером подходящего чистящего агента является CHEMKLEEN® 163, щелочной очиститель, коммерчески доступный от PPG Pretreatment и Specialty Products из Троя, Мичиган. Также можно использовать кислотные очистители. После этапа очистки металлическую подложку обычно промывают водой, чтобы удалить любые остатки. Металлическая подложка может быть высушена на воздухе путем использования воздушного ножа, испарения воды кратковременным воздействием на подложку высокой температуры или путем пропускания подложки между отжимными валками. Композиция предварительной обработки покрытия может быть осаждена на по меньшей мере часть внешней поверхности металлической подложки. Обычно всю внешнюю поверхность металлической подложки обрабатывают композицией предварительной обработки. Толщина пленки композиции предварительной обработки может варьировать, но, в основном, составляет меньше, чем приблизительно 1 микрометр, обычно находится в диапазоне от приблизительно 1 до приблизительно 500 нм, и чаще находится в диапазоне от приблизительно 10 до приблизительно 300 нм.

Композицию покрытия предварительной обработки наносят на поверхность металлической подложки любым общепринятым способом нанесения, таким как распыление, погружение или нанесение валиком в периодическом или непрерывном процессе. Температура композиции покрытия предварительной обработки при нанесении обычно находится в диапазоне от приблизительно 10°С до приблизительно 85°С, и часто от приблизительно 15°С до приблизительно 60°С.Значение рН композиции покрытия предварительной обработки при нанесении обычно находится в диапазоне от 2,0 до 5,5 и обычно от 3,5 до 5,5. Значение рН среды можно корректировать, используя минеральные кислоты, такие как фтороводородная кислота, фтороборная кислота, фосфорная кислота, сульфаминовая кислота и тому подобные, включая их смеси; органические кислоты, такие как молочная кислота, уксусная кислота, лимонная кислота или их смеси; и водорастворимые или вододиспергируемые основания, такие как гидроксид натрия, гидроксид аммония, аммиак, или амины, такие как триэтиламин, метилэтиламин или их смеси.

Непрерывные процессы обычно используются в индустрии койлкоутинга (нанесения покрытия на рулон полосового материала), а также на прокатных станах. Композиция покрытия предварительной обработки может быть нанесена любым из этих общепринятых способов. Например, в индустрии рулонных покрытий, подложку обычно очищают и промывают, и затем приводят в контакт с композицией покрытия предварительной обработки путем прокатывания валиком с помощью устройства для нанесения химических покрытий. Затем обработанную полосу сушат путем нагревания, окрашивают и подвергают горячей сушке в процессе, принятом для койлкоутинга.

Нанесение композиции предварительной обработки на прокатном стане может осуществляться путем погружения, распыления или нанесения валиком на свежеизготовленную металлическую полосу. Избыток композиции предварительной обработки обычно удаляют отжимными валиками. После нанесения композиции предварительной обработки на металлическую поверхность, металл может быть промыт деионизированной водой и высушен при комнатной температуре или при повышенных температурах, чтобы удалить избыток влаги из обработанной поверхности подложки и отвердить любые отверждаемые компоненты покрытия с образованием покрытия предварительной обработки. Альтернативно, обработанная подложка может быть нагрета до температуры в диапазоне от 65°С до 125°С в течение от 2 до 30 сек, чтобы получить покрытую подложку с сухим остатком композиции покрытия предварительной обработки на ней. Если подложка уже нагрета в ходе процесса нанесения термоплавкой композиции, то не требуется последующее нагревание обработанной подложки для способствования сушке. Температура и период времени сушки покрытия будут зависеть от таких переменных, как процентное содержание твердых веществ в покрытии, компоненты композиции покрытия и тип подложки.

Укрывистость пленкой остатка композиции предварительной обработки обычно находится в диапазоне от 1 до 10000 миллиграмм на квадратный метр (мг/м2), и обычно в диапазоне от 10 до 400 мг/м2.

Слой сварочной грунтовки также можно наносить на подложку, независимо от того, подверглась она предварительной обработке или нет. Типичной сварочной грунтовкой является наносимая на прокатном стане обогащенная цинком органическая пленкообразующая композиция BONAZINC®, коммерчески доступная от PPG, Питтсбург, Пенсильвания. Эта сварочная грунтовка может быть нанесена до толщины по меньшей мере 1 мкм и обычно до толщины в диапазоне от 3 до 4 мкм. Коммерчески доступны и другие сварочные грунтовки, такие как грунтовки, обогащенные фосфидом железа.

Способ электроосаждения по настоящему изобретению обычно включает погружение электропроводящей подложки в ванну для электроосаждения с водной электроосаждаемой композицией; подложку, которая, которая обычно является металлом, служащую катодом в электрической цепи, включающей катод и анод. Между электродами пропускают электрический ток, достаточной силы, чтобы осадить практически непрерывную, прилипающую пленку композиции электроосаждаемого покрытия на по меньшей мере часть поверхности электропроводящей подложки. Электроосаждение обычно осуществляют при постоянном напряжении в диапазоне от 1 вольта до нескольких тысяч вольт, обычно в диапазоне от 50 до 500 вольт. Плотность тока обычно находится в диапазоне от 1,0 ампера до 15 ампер на один квадратный фут (от 10,8 до 161,5 ампер на квадратный метр) и быстро снижается в ходе процесса электроосаждения, что указывает на образование непрерывной, самоизолирующей пленки.

Композиция электроосаждаемого покрытия, используемая в способе по настоящему изобретению, содержит смоляную фазу, диспергированную в водной среде. Смоляная фаза содержит (1) одну или более незагущенных, содержащих активные атомы водорода смол (то есть полимеров) с катионными солевыми группами, обычно содержащих активные атомы водорода, полимеры с катионными солевыми группами амина, которые являются электроосаждаемыми на катоде; (2) один или более по меньшей мере частично блокированных полиизоцианатных отверждающих агентов; и (3) пигментный компонент.

Термин «отверждаемый», используемый, например, в связи с отверждаемой композицией, означает, что указанная композиция является полимеризуемой или сшиваемой поперечными связями посредством функциональных групп, например, средствами, которые включают, но не ограничиваются ими, воздействие температуры (в том, числе отверждение в условиях внешней среды) и/или катализатора.

Термин «отверждать», «отвержденный» или аналогичные термины, используемые в связи с отвержденной или отверждаемой композицией, например, «отвержденная композиция» в некоторых конкретных описаниях, означает, что по меньшей мере часть полимеризуемых и/или сшиваемых поперечными связями компонентов, которые образуют отверждаемую композицию, полимеризуется и/или сшивается поперечными связями. Кроме того, отверждение композиции относится к выдержке указанной композиции в условиях отверждения, таких как, но не ограниченных ими, термическое отверждение, которое приводит к реакции реакционноспособных функциональных групп композиции, и в результате к полимеризации и образованию полимеризата. Когда полимеризуемую композицию подвергают условиям отверждения после полимеризации и после того, как большинство реакционноспособных концевых групп прореагирует, то скорость реакции оставшихся непрореагировавших реакционноспособных концевых групп постепенно снижается. Полимеризуемую композицию можно подвергнуть условиям отверждения пока она не станет по меньшей мере частично отвержденной. Термин «по меньшей мере частично отвержденная» означает, что при выдержке композиции в условиях отверждения по меньшей мере часть реакционноспособных групп композиции прореагирует с образованием полимеризата.

В контексте данного документа, термин «практически неотвержденная» означает, что композиция покрытия после нанесения на поверхность подложки образует пленку, которая является практически не сшитой поперечными связями, то есть ее не нагревают до температуры, достаточной, чтобы вызвать значительное поперечное сшивание, и практически не происходит химической реакции между полимерным компонентом и отверждающим агентом.

Термин «реакционноспособная» относится к функциональной группе, способной к химической реакции с собой и/или с другими функциональными группами самопроизвольно или при нагревании, или в присутствии катализатора или посредством любых других средств, известных специалистам в этой области техники.

Примеры незагущенных, содержащих активные атомы водорода смол с катионными солевыми группами, которые являются подходящими для использования в композициях электроосаждаемого покрытия, обычно как основной пленкообразующий полимер, могут включать любой из множества катионных полимеров, хорошо известных в этой области техники, если это полимеры, которые являются «вододиспергируемыми», то есть могут солюбилизироваться, диспергироваться или эмульгироваться в воде. Такие полимеры содержат катионные функциональные группы, которые сообщают положительный заряд.

Под «незагущенными» понимают смолы, которые практически не имеют поперечных сшивок и обладают измеримой характеристической вязкостью при растворении в подходящем растворителе, которая определяется, например, в соответствии с ASTM-D1795 (опубликован в 2013) или ASTM-D4243 (опубликован в 2016). Характеристическая вязкость продукта реакции является показателем его молекулярной массы. Используемый здесь продукт реакции, который «практически не содержит поперечных сшивок» относится к продукту реакции, который имеет средневесовую молекулярную массу (Mw) меньше, чем 1000000 Дальтон, определяемую гель-проникающей хроматографией.

Кроме того, в контексте данного документа, термин «полимер» относится к олигомерам, а также как к гомополимерам, так и к сополимерам, и используется взаимозаменяемо с термином «смола». Если не указано иное, то используемые в описании и формуле изобретения молекулярные массы являются среднечисловыми молекулярными массами для полимерных материалов, которые обозначаются «Мп» и определяются гель-проникающей хроматографией с использованием полистирольных стандартов методами, известными в этой области техники.

Подходящие примеры таких катионных пленкообразующих смол могут включать содержащие активные атомы водорода катионные полимеры, образованные из одного или более из: полиэпоксидного полимера, акрилового полимера, полиуретанового полимера, сложнополиэфирного полимера, их смесей, и сополимеров из них, например, полиэстер-полиуретановый полимер. Обычно смола (1) включает содержащий активные атомы водорода катионный полимер, образованный из полиэпоксидного полимера и/или акрилового полимера. Фраза «и/или» при использовании в перечислении предназначена для охвата альтернативных вариантов воплощения изобретения, включающих каждый отдельный компонент в перечне, а также любую комбинацию компонентов. Например, перечисление «А, В, и/или С» охватывает семь отдельных вариантов воплощения изобретения, которые включают А или В, или С, или А+В, или А+С, или В+С, или А+В+С.

Вышеупомянутые полимеры, которые являются подходящими для использования в качестве катионной смолы (1), содержат активные атомы водорода, служащие участками реакции отверждения. Термин «активные атомы водорода» относится к группам, которые взаимодействуют с изоцианатами, что определяется в соответствии с тестом Церевитинова, описанном в журнале JOURNAL OF THE AMERICAN CHEMICAL SOCIETY, том. 49, стр. 3181 (1927). В одном примере по настоящему изобретению активные атомы водорода образованы из гидроксильных групп, первичных аминогрупп и/или вторичных аминогрупп.

Полиэпоксидные полимеры, которые подходят для использования в качестве содержащих активные атомы водорода смол с катионными солевыми группами, включают, например, полиэпоксид с протяженной цепью, полученный реакцией полиэпоксида и материала, содержащего полигидроксильные группы, такие как спиртовые материалы с гидроксильными группами и фенольные материалы с гидроксильными группами, используемые для удлинения цепи или увеличения молекулярной массы полиэпоксида.

Полиэпоксид с протяженной цепью обычно получают реакцией полиэпоксида и материала, содержащего полигидроксильные группы, беспримесно или в присутствии инертного органического растворителя, такого как кетон, включая метилизобутилкетон и метиламилкетон, ароматических углеводородов, таких как толуол и ксилол, и гликолевых эфиров, таких как диметиловый эфир диэтиленгликоля. Реакцию обычно проводят при температуре от приблизительно 80°С до 160°С в течение от приблизительно 30 до 180 минут до получения полимерного продукта реакции с эпоксидными группами.

Эквивалентное соотношение реагентов, то есть отношение эпоксид:материал с полигидроксильными группами обычно находится в диапазоне от приблизительно 1,00:0,75 до 1,00:2,00.

В целом эпоксидная эквивалентная молекулярная масса полиэпоксида перед удлинением цепи находится в диапазоне от 100 до приблизительно 2000, обычно от приблизительно 180 до 500. Эпоксидные соединения могут быть насыщенными или ненасыщенными, циклическими или ациклическими, алифатическими, алициклическими, ароматическими или гетероциклическими. Они могут содержать заместители, такие как галоген, гидроксильные и простые эфирные группы.

Примерами полиэпоксидов являются полиэпоксиды, имеющие эпоксидную эквивалентность по эпокси-группам в 1,2-положении больше, чем один и обычно, приблизительно два; то есть полиэпоксиды, которые имеют в среднем две эпоксидные группы на молекулу. Наиболее часто используемыми полиэпоксидами являются полиглицидиловые простые эфиры циклических полиолов, например, полиглицидиловые простые эфиры многоатомных фенолов, таких как Бисфенол А, резорцин, гидрохинон, бензолдиметанол, флороглюцин и катехин; или полиглицидиловые простые эфиры многоатомных спиртов, таких как алициклические полиолы, особенно циклоалифатические полиолы, такие как 1,2-циклогександиол, 1,4-циклогександиол, 2,2-бис(4-гидроксициклогексил)пропан, 1,1 -бис(4-гидроксициклогексил)этан, 2-метил-1,1-бис(4-гидроксициклогексил)пропан, 2,2-бис(4-гидрокси-3-трет-бутилциклогексил)пропан, 1,3-бис(гидроксиметил)циклогексан и 1,2-бис(гидроксиметил)циклогексан. Примеры алифатических полиолов включают, среди прочих, триметилпентандиол и неопентилгликоль.

Материалы с полигидроксильными группами, которые используются для удлинения цепи или для увеличения молекулярной массы полиэпоксида, могут быть, кроме того, полимерными полиолами.

Подходящие акриловые полимеры, которые можно использовать для получения содержащие активные атомы водорода смолы с катионными солевыми группами, включают сополимеры одного или более алкиловых сложных эфиров акриловой кислоты или метакриловой кислоты, необязательно вместе, с одним или более других полимеризуемых этиленненасыщенных мономеров. Подходящие алкиловые сложные эфиры акриловой кислоты или метакриловой кислоты включают метилметакрилат, этилметакрилат, бутилметакрилат, этилакрилат, бутилакрилат и 2-этилгексилакрилат.Подходящие другие сополимеризуемые этиленненасыщенные мономеры включают нитрилы, такие как акрилонитрил и метакрилонитрил, винил- и винилиденгалоиды, такие как винилхлорид и винилиденфторид, и виниловые сложные эфиры, такие как винилацетат. Можно использовать этиленненасыщенные мономеры, содержащие функциональные группы кислоты и ангидрида, такие как акриловая кислота, метакриловая кислота или ангидрид, итаконовая кислота, малеиновая кислота или ангидрид, или фумаровая кислота. Мономеры с амидными функциональными группами, включая акриламид, метакриламид, и N-алкил замещенные (мет)акриламиды также можно использовать. Также подходящими являются винилароматические соединения, такие как стирол и винилтолуол.

Функциональные группы, такие как гидроксильные и аминогруппы, могут быть введены в акриловый полимер путем использования функциональных мономеров, таких как гидроксиалкил акрилаты и метакрилаты или аминоалкил акрилаты и метакрилаты. Третичные аминогруппы (для превращения в катионные солевые группы) могут быть введены в акриловый полимер путем использования диалкиламиноалкил (мет)акрилатных функциональных мономеров, таких как диметиламиноэтил метакрилат, диэтиламиноэтил метакрилат, дипропиламиноэтил метакрилат и тому подобное.

Эпоксидные функциональные группы (для превращения в катионные солевые группы) могут быть введены в акриловый полимер путем использования функциональных мономеров таких, как глицидил акрилат и метакрилат, 3,4-эпоксициклогексилметил(мет)акрилат, аллилглицидиловый эфир, 2-(3,4-эпоксициклогексил)этил(мет)акрилат. Альтернативно, эпоксидные функциональные группы могут быть введены в акриловый полимер реакцией гидроксильньгх групп в акриловом полимере с эпигалоидгидрином или дигалоидгидрином, таким как эпихлоргидрин или дихлоргидрин в присутствии щелочи.

Акриловый полимер может быть получен традиционными способами полимеризации, инициируемой свободными радикалами, например, полимеризацией в растворе или эмульсионной полимеризацией, известной в этой области техники, с использованием подходящих катализаторов, которые включают органические пероксиды и азосоединения и, необязательно, агенты переноса цепи, такие как димер альфа-метилстирола и третичный додецилмеркаптан.

Содержащая активные атомы водорода смола с катионными солевыми группами может быть альтернативно, или в дополнение, получена из сложного полиэфира (полиэстера). Сложные полиэфиры могут быть получены известными способами путем конденсации многоатомных спиртов и поликарбоновых кислот. Подходящие многоатомные спирты включают, например, этиленгликоль, пропиленгликоль, бутиленгликоль, 1,6-гексиленгликоль, неопентилгликоль, диэтиленгликоль, глицерин, триметилолпропан и пентаэритрит.

Примеры подходящих поликарбоновых кислот, используемых для получения полиэстера, включают янтарную кислоту, адипиновую кислоту, азелаиновую кислоту, себациновую кислоту, малеиновую кислоту, фумаровую кислоту, фталевую кислоту, тетрагидрофталевую кислоту, гексагидрофталевую кислоту и тримеллитовую кислоту. Помимо вышеуказанных поликарбоновых кислот можно использовать функциональные эквиваленты кислот, такие как ангидриды, если они существуют, или низшие алкиловые сложные эфиры кислот, такие как метиловые сложные эфиры.

Полиэстеры содержат часть свободных гидроксильньгх групп (полученных путем использования избытка многоатомного спирта и/или высших многоатомных спиртов при получении полиэстера), которые доступны для реакций поперечного сшивания.

Эпоксидные функциональные группы могут быть введены в полиэстер реакцией гидроксильньгх групп в полиэстере с эпигалоидгидрином или дигалоидгидрином, такими как эпихлоргидрин или дихлоргидрин в присутствии щелочи.

Алканоламины и диалканоламины можно использовать в сочетании с полиолами при получении полиэстера, и аминогруппы можно позже алкилировать с образованием третичных аминогрупп для превращения в катионные солевые группы. Аналогично третичные амины, такие как N,N-диалкилалканоламины и N-алкилдиалканоламины можно использовать для получения полиэстера. Примеры подходящих третичных аминов включают N-алкилдиалканоламины, раскрытые в патенте США №5483012 в колонке 3, строки 49-63. Полиэстеры, подходящие для использования в способе по настоящему изобретению, включают раскрытые в патенте США №3928157.

Полиуретаны также можно использовать в качестве содержащей активные атомы водорода смолы с катионными солевыми группами. Среди полиуретанов, которые можно использовать, подходящими являются полимерные полиолы, которые получают реакцией сложнополиэфирных полиолов или акриловых полиолов, указанных выше, с полиизоцианатом, который имеет эквивалентное отношение OH/NCO больше, чем 1:1, так что в продукте присутствуют свободные гидроксильные группы. Низшие многоатомные спирты, представленные выше при получении полиэстера, также можно использовать вместо или в сочетании с полимерными полиолами.

Органический полиизоцианат, используемый для получения полиуретанового полимера часто является алифатическим полиизоцианатом. Подходящими являются диизоцианаты и/или высшие полиизоцианаты.

Примерами подходящих алифатических диизоцианатов являются алифатические диизоцианаты с прямой цепью, такие как 1,4-тетраметилендиизоцианат и 1,6-гесаметилендиизоцианат.Также можно использовать циклоалифатические диизоцианаты. Примеры включают изофорондиизоцианат и 4,4'-метилен-бис-(циклогексилизоцианат). Примерами подходящих аралкилдиизоцианатов являются мета-ксилилендиизоцианат и α,α,α',α', -тетраметил-мета-ксилилендиизоцианат.

Изоцианатные форполимеры, например, продукты реакции полиизоцианатов с полиолами, такими как неопентилгликоль и триметилолпропан или с полимерными полиолами, такими как диолы и триолы поликапролактона (эквивалентное отношение NCO/OH больше, чем единица) также можно использовать для получения полиуретана.

Третичные амины с гидроксильными функциональными группами, такие как N,N-диалкилалканоламины и N-алкилдиалканоламины можно использовать в комбинации с другими полиолами для получения полиуретана. Примеры подходящих третичных аминов включают N-алкилдиалканоламины, раскрытые в патенте США №5483012, в колонке 3, строки 49-63.

Эпоксидные функциональные группы могут быть введены в полиуретан реакцией гидроксильных групп в полиуретане с эпигалоидгидрином или дигалоидгидрином, таким как эпихлоргидрин или дихлоргидрин в присутствии щелочи.

Катионная смола, используемая в электроосаждаемой композиции, содержит катионные солевые группы. Катионные солевые группы могут быть введены в смолу любыми способами, известными в этой области техники, в зависимости от типа смолы и/или группы активного водорода, например, подкислением третичных аминогрупп в смоле, как описано ниже, или путем реакции эпоксидных групп смолы с образователем катионной солевой группы. «Образователь катионной солевой группы» означает материал, который способен реагировать с эпоксидными группами и который может быть подкислен до, в ходе или после реакции с эпоксидными группами с образованием катионных солевых групп. Примеры подходящих материалов включают амины, такие как первичные или вторичные амины, которые могут быть подкислены после реакции с эпоксидными группами с образованием солевых групп амина, или третичные амины, которые могут быть подкислены до реакции с эпоксидными группами и которые после реакции с эпоксидными группами образуют солевые группы четвертичного аммония. Примерами другой катионной солевой группы являются сульфиды, которые могут быть смешаны с кислотой до реакции с эпоксидными группами и образуют солевые группы третичного сульфония в последующей реакции с эпоксидными группами.

Когда амины используются в качестве образователей катионной соли, то часто применяют моноамины, и особенно подходящими являются гидроксилсодержащие амины. Полиамины можно использовать, но не рекомендуется из-за их способности загущать смолу.

В типичном примере изобретения смола с катионными солевыми группами содержит солевые группы амина, которые образуются из амина, содержащего атом азота, с которым связана по меньшей мере одна, обычно две алкильные группы, имеющие гетероатом в бета-положении относительно атома азота. Гетероатомом является не атом углерода и не атом водорода, обычно кислород, азот или сера.

Гидроксилсодержащие амины при использовании в качестве образователей катионных солевых групп могут передавать смоле аминогруппы, содержащие атом азота, связанный по меньшей мере с одной алкильной группой, имеющей гетероатом в бета-положении относительно атома азота. Примерами гидроксилсодержащих аминов являются алканоламины, диалканоламины, алкилалканоламины и аралкилалканоламины, содержащие от 1 до 18 атомов углерода, обычно от 1 до 6 атомов углерода в каждой алканольной, алкильной и арильной группе. Конкретные примеры включают этаноламин, N-метилэтаноламин, диэтаноламин, N-фенилэтаноламин, N,N-диметилэтаноламин, N-метилдиэтаноламин, триэтаноламин и N-(2-гидроксиэтил)-пиперазин.

Незначительные количества аминов, таких как моно-, ди- и триалкиламины и смешанные арил-алкил амины, которые не содержат гидроксильные группы, или аминов, замещенных другими, не гидроксильными группами, которые не оказывают отрицательного влияния на реакцию между амином и эпоксидом, также можно использовать, но их использование не является предпочтительным. Конкретные примеры включают этиламин, метилэтиламин, триэтиламин, N-бензилдиметиламин, дикокоамин и N,N-диметилциклогексиламин.

Реакция первичного и/или вторичного амина с эпоксидными группами полимера происходит при смешении амина и полимера. Амин может быть добавлен к полимеру или наоборот. Реакцию можно проводить беспримесно или в присутствии подходящего растворителя, такого как метилизобутилкетон, ксилол, или 1-метокси-2-пропанол. Обычно реакция является экзотермической и может быть желательно охлаждение. Однако, можно осуществлять нагревание до умеренной температуры от приблизительно 50 до 150°С, чтобы ускорить реакцию.

Полимер с функциональной группой третичного амина (или продукт реакции первичного и/или вторичного амина и полимера с эпоксидными функциональными группами) становится катионным и вододиспергируемым по меньшей мере частичной нейтрализацией кислотой. Подходящие кислоты включают органические и неорганические кислоты, такие как муравьиная кислота, уксусная кислота, молочная кислота, фосфорная кислота, диметилолпропионовая кислота и сульфаминовая кислота. Молочную кислоту используют чаще всего. Степень нейтрализации варьирует в зависимости от участвующего конкретного продукта реакции. Однако, следует использовать достаточное количество кислоты, чтобы диспергировать электроосаждаемую композицию в воде. Обычно, используемое количество кислоты обеспечивает по меньшей мере 20% от полной нейтрализации. Также можно использовать избыток кислоты, превышающий количество, требуемое для 100% полной нейтрализации.

В реакции третичного амина с полимером, содержащим эпоксидные функциональные группы, третичный амин может предварительно прореагировать с нейтрализующей кислотой с образованием соли амина, и затем соль амина реагирует с полимером с образованием смолы, содержащей солевую группу четвертичного аммония. Реакцию осуществляют путем смешения соли амина с полимером в воде. Обычно вода присутствует в количестве в диапазоне от приблизительно 1,75 до приблизительно 20 мас. % в расчете на общую массу твердых веществ в реакционной смеси.

При образовании смолы, содержащей солевую группу четвертичного аммония, температура реакции может варьировать от самой низкой температуры, при которой будет протекать реакция, обычно при комнатной температуре или слегка выше, до максимальной температуры, равной приблизительно 100°С (при атмосферном давлении). При более высоких давлениях можно использовать повышенные температуры реакции. Обычно температура реакции находится в диапазоне от приблизительно 60 до 100°С. Растворители, такие как стерически затрудненный сложный эфир, простой эфир, или стерически затрудненный кетон можно использовать, но это необязательно.

В дополнение или вместо первичных, вторичных и/или третичных аминов, раскрытых выше, часть амина, которая реагирует с полимером, может быть кетимином полиамина, такого как описан в патенте США №4104147, с колонки 6, строка 23 до колонки 7, строка 23. Кетиминные группы разлагаются при диспергировании амино-эпоксидного продукта реакции в воде.

В дополнение к смолам, содержащим солевые группы амина и солевые группы четвертичного аммония, катионные смолы, содержащие группы третичного сульфония, можно использовать для образования смолы с катионными солевыми группами. Примеры этих смол и способ их получения описаны в патентах США №№3793278 (DeBona) и 3959106 (Bosso et al.).

Степень образования ионной солевой группы должна быть такой, чтобы при смешивании смолы с водной средой и другими ингредиентами, образовалась стабильная дисперсия электроосаждаемой композиции. «Стабильная дисперсия» означает дисперсию, которая не оседает или легко диспергируется повторно в случае оседания. Кроме того, дисперсия должна обладать достаточным ионным характером, чтобы диспергированные частицы мигрировали в требуемом направлении и осаждались на катоде или аноде, соответственно, когда между катодом и анодом, погруженными в водную дисперсию, создается потенциал.

В общем, катионная смола является незагущенной, как определено выше, и содержит от приблизительно 0,1 до 3,0, часто от приблизительно 0,1 до 0,7 миллиэквивалентов катионной солевой группы на грамм твердых веществ смолы.

Активные атомы водорода, связанные с катионным полимером, включают любые активные атомы водорода, которые способны реагировать с изоцианатами в температурном диапазоне от приблизительно 93°С до 204°С, обычно от приблизительно 121°С до 177°С. Обычно активные атомы водорода выбраны из группы, состоящей из гидроксильных и первичных и вторичных аминогрупп, в том числе смешанных групп, например, гидроксильных и первичных аминогрупп. Часто полимер имеет содержание активного водорода от приблизительно 1,7 до 10 миллиэквивалентов, наиболее часто от приблизительно 2,0 до 5 миллиэквивалентов активного водорода на грамм твердых веществ полимера.

Смола (1) с катионными солевыми группами может присутствовать в электроосаждаемой композиции, используемой в способе по настоящему изобретению, в количестве в диапазоне от 20 до 80 мас. %, часто от 30 до 75 мас. %, и обычно от 50 до 70 мас. % в расчете на общую объединенную массу отверждающего агента и смолы с катионными солевыми группами.

Полиизоцианатный отверждающий агент (2), используемый в отверждаемой композиции электроосаждаемого покрытия, является по меньшей мере частично блокированным. Часто полиизоцианатный отверждающий агент является полностью блокированным полиизоцианатом и практически не имеет свободных изоцианатных групп. Полиизоцианат может быть алифатическим или ароматическим полизоцианатом или смесью из двух вышеперечисленных. Диизоцианаты используют чаще всего, хотя можно использовать высшие полиизоцианаты вместо, или в комбинации с диизоцианатами.

Примеры полиизоцианатов, подходящих для использования в качестве отверждающих агентов, включают те, которые раскрыты выше, как подходящие для использования при получении полиуретана. В конкретном примере полиизоцианатом является изофорондиизоцианат, блокированный триметилол пропаном и/или метилэтилкетоксимом.

Любой подходящий алифатический, циклоалифатический или ароматический-алкиловый одноатомный спирт или фенольное соединение можно использовать как блокирующий концевые группы (блокирующий) агент для полиизоцианата, включая, например, низшие алифатические спирты, такие как метанол, этанол и н-бутанол; циклоалифатические спирты, такие как циклогексанол; ароматические-алкиловые спирты, такие как фенилкарбинол и метилфенилкарбинол; и фенольные соединения, такие как сам фенол и замещенные фенолы, в которых заместители не влияют на операции нанесения покрытия, такие как крезол и нитрофенол. Гликолевые простые эфиры также можно использовать в качестве блокирующих агентов. Подходящие гликолевые простые эфиры включают монобутиловый эфир этиленгликоля, монобутиловый эфир диэтиленгликоля, монометиловый эфир этиленгликоля и монометиловый эфир пропиленгликоля.

Другие подходящие блокирующие агенты включают оксимы, такие как метилэтилкетоксим, ацетоноксим и циклогексаноноксим, лактамы, такие как эпсилон-капролактам, и амины, такие как дибутиламин.

Полиизоцианаты могут быть полностью блокированными, как описано в патенте США №3984299, колонка 1 строки с 1 до 68, колонка 2 и колонка 3 строки с 1 до 15, или частично блокированными и реагировать с основной цепью полимера, как описано в патенте США №3947338, колонка 2 строки с 65 до 68, колонка 3 и колонка 4 строки с 1 до 30. «Блокированный» означает, что изоцианатные группы прореагировали с соединением, так что полученная в результате блокированная изоцианатная группа является стабильной в отношении активного водорода при температуре внешней среды, но способна реагировать с активным водородом в пленкообразующем полимере при повышенных температурах обычно в диапазоне от 90°С до 200°С. В другом примере настоящего изобретения полиизоцианатный отверждающий агент является полностью блокированным полиизоцианатом и практически не содержит свободных изоцианатных групп. Условия или температура «внешней среды» означают отсутствие воздействия тепла или энергии; например, говорят, что реакция протекает в условиях внешней среды, если отверждаемую композицию подвергают реакции термоотверждения без горячей термообработки в печи, использования принудительно подаваемого воздуха, действия излучения и тому подобного, для того чтобы вызвать реакцию. Обычно температура внешней среды находится в диапазоне от 15,6 до 32,2°С (60 - 90°F), например, равна типичной комнатной температуре 72°F (22,2°С).

По меньшей мере частично блокированный полиизоцианатный отверждающий агент (2) можно добавлять к электроосаждаемой композиции как индивидуальный компонент, или его можно добавлять к реакционной смеси реагентов в ходе получения незагущенной, содержащей активные атомы водорода смоле (1) с катионными солевыми группами. По меньшей мере частично блокированный полиизоцианатный отверждающий агент (2) может присутствовать в электроосаждаемой композиции, используемой в способах настоящего изобретения, в количестве в диапазоне от 80 до 20 мас. %, часто от 70 до 25, и типично от 50 до 30 мас. % в расчете на общую объединенную массу отверждающего агента и смолы с катионными солевыми группами. Композиция электроосаждаемого покрытия обычно практически не содержит полимеры на основе полибутадиенгликоля.

Смоляная фаза композиции электроосаждаемого покрытия дополнительно содержит (3) пигментный компонент. Пигментный компонент включает неорганический пластинчатый пигмент, имеющий средний эквивалентный сферический диаметр частиц по меньшей мере от 0,2 микрон вплоть до 5,0 микрон. Средний эквивалентный сферический диаметр частиц можно определить, используя метод динамического рассеяния света, например, анализатором размера частиц SEDIGRAPH III PLUS, доступным от Micromeritics Instrument Corp. Пигмент в виде пластинчатых частиц часто имеет, практически, противоположные поверхности и частицы обычно имеют аспектное отношение от 4:1 до 10:1. Обычно неорганический пластинчатый пигмент включает глину и/или тальк. Примеры глин, которые можно использовать, включают каолиновую глину, имеющую средний эквивалентный сферический диаметр частиц по меньшей мере 0,2 микрона, например, по меньшей мере 0,4 микрона или по меньшей мере 0,6 микрон, вплоть до 5,0 микрон, или вплоть до 3,5 микрон, или вплоть, до 2,5 микрон, или вплоть до 1,5 микрон. Подходящие пигменты на основе талька часто имеют средний эквивалентный сферический диаметр частиц по меньшей мере 0,6 микрон, вплоть до 1,9 микрон, или вплоть до 1,5 микрон или вплоть до 1,0 микрона. Композиция электроосаждаемого покрытия обычно практически не содержит пигментов, содержащих сурьму, такую как оксид сурьмы или сульфид сурьмы.

Как правило, неорганический пластинчатый пигмент присутствует в смоляной фазе в таком количестве, что отношение П:С в композиции электроосаждаемого покрытия равно по меньшей мере 0,5 и вплоть до 3:1, в зависимости от композиции и размера пигмента. Во фразе «отношение пигмента к связующему (или П:С)» термин «связующее» относится ко всей смоле (1) и отверждающему агенту (2) в композиции покрытия. Другими словами, неорганический пластинчатый пигмент присутствует в смоляной фазе в количестве по меньшей мере 33 мас. %, часто по меньшей мере 50 мас. % в расчете на общую массу смоляной фазы, вплоть до 75 мас. %. В конкретных примерах пигменты на основе талька, имеющие средний эквивалентный сферический диаметр частиц от 0,6 до 1,5 микрон, обычно используются в таком количестве, что отношение П:С равно по меньшей мере 0,5. Каолиновые глины, имеющие средний эквивалентный сферический диаметр частиц от 0,2 микрон до 3,5 микрон, обычно используются в таком количестве, что отношение П:С равно по меньшей мере 0,5, например по меньшей мере 1. Размер (средний эквивалентный сферический диаметр), пластинчатая форма и количество неорганических пластинчатых пигментов (П:С), используемых в отверждаемой композиции электроосаждаемого покрытия, все вносит свой вклад в улучшенные антикоррозионные свойства композиции электроосажденного покрытия на металлической подложке.

Пигментный компонент, содержащий неорганический пластинчатый пигмент, может быть добавлен в смоляную фазу путем диспергирования его или в смоле (1) с катионными солевыми группами или в полиизоциантном отверждающем агенте (2), или в обоих, используя обычные техники перетира. Диспергирование пигментного компонента таким путем предлагает несколько преимуществ: (i) исключает необходимость в обычном носителе для перетира, так что отверждаемая композиция электроосаждаемого покрытия может, по сути, не содержать носитель для перетира, и (и) позволяет получить более высокое отношение П:С в композиции электроосаждаемого покрытия. Композиция электроосаждаемого покрытия, как правило, содержит меньше, чем 8 мас. % носителя для перетира, часто меньше 5 мас. %, и еще чаще меньше, чем 3 мас. % в расчете на общую массу твердых веществ в композиции электроосаждаемого покрытия. Обычно композиция электроосаждаемого покрытия практически не содержит носитель для перетира. Фраза «практически не содержит» материал означает, что композиция имеет только следовые или незначительные количества данного материала, если он вообще присутствует, и что материал не присутствует в количестве, достаточном, чтобы влиять на какие-либо свойства композиции. Эти материалы не имеют существенного значения для композиции и, следовательно, композиция не содержит эти материалы в заметном или практически значимом количестве. Если они присутствуют, то лишь в незначительных количествах, обычно меньше, чем 0,1 мас. % в расчете на общую массу твердых веществ в композиции. Кроме того, антикоррозионные свойства композиции покрытия улучшаются благодаря более высокой плотности поперечной сшивки в готовой отвержденной композиции покрытия, а затраты снижаются. Обычно пигментный компонент диспергируют в смоле (1) с катионными солевыми группами перед диспергированием смоляной фазы в водной среде.

Смоляную фазу диспергируют в водной среде, чтобы получить отверждаемую композицию электроосаждаемого покрытия в виде ванны электроосаждения. Отверждаемая композиция электроосаждаемого покрытия может дополнительно содержать необязательные ингредиенты, обычно используемые в таких композициях. Например, композиция может дополнительно содержать светостабилизатор на основе пространственно затрудненных аминов для стойкости к УФ-излучению. Такие светостабилизаторы на основе пространственно затрудненных аминов включают те, что описаны в патенте США №5260135. При их использовании, они присутствуют в электроосаждаемой композиции в количестве от 0,1 до 2 мас. % в расчете на общую массу твердых смоляных веществ в электроосаждаемой композиции. Другие необязательные добавки, такие как дополнительные красители, поверхностно-активные вещества, дополнительные смачивающие агенты или катализаторы могут быть включены в композицию. Катализаторы, подходящие для использования в отверждаемой электроосаждаемой композиции, включают катализаторы, известные своей эффективностью в реакциях изоцианатов с активными атомами водорода.

Кроме воды, водная среда ванны электроосаждения может содержать коалесцирующий растворитель, поверхностно-активные вещества и другие добавки, которые могут растворяться в воде. Коалесцирующие растворители, которые можно использовать, включают углеводороды, спирты, сложные эфиры, простые эфиры и кетоны. Наиболее подходящие коалесцирующие растворители включают спирты, полиолы и кетоны. Конкретные коалесцирующие растворители включают изопропанол, бутанол, 2-этилгексанол, изофорон, 2-метоксипентанон, этиленгликоль и пропиленгликоль, и моноэтиловый, монобутиловый и моногексиловый эфиры этиленгликоля. Количество коалесцирующего растворителя обычно находится в диапазоне от приблизительно 0,01 до 25 мас. % и, при использовании, часто в диапазоне от приблизительно 0,05 до приблизительно 5 мас. %» в расчете на общую массу водной среды. Неионогенные диспергирующие агенты, такие как силаны, можно использовать, чтобы способствовать диспергированию компонентов в водной среде. Конкретным подходящим диспергирующим агентом является DYNASYLAN 4148, доступный от Evonik Industries.

Концентрация смоляной фазы, содержащей пигмент в водной среде, составляет по меньшей мере 1 и обычно от 2 до 30 мас. %, чаще от 10 до 30 мас. % в расчете на общую массу водной дисперсии. Значение рН композиции электроосаждаемого покрытия обычно меньше 7, чаще меньше 6, чаще всего в диапазоне от 4,5 до 5,8.

В целом, в процессе электроосаждения металлическая подложка, подлежащая покрытию, служит катодом, а электропроводящий анод приводят в контакт с катионной электроосаждаемой композицией. При пропускании электрического тока между катодом и анодом, когда они находятся в контакте с электроосаждаемой композицией, прилипающая пленка электроосаждаемой композиции будет осаждаться, по сути, непрерывно и с постоянной толщиной на электропроводящей подложке.

В способе по настоящему изобретению любая из водных, отверждаемых композиций электроосаждаемого покрытия, описанных выше, электрофоретически осаждается на подложку с формированием электроосажденного покрытия на по меньшей мере части подложки. Подложка служит катодом в электрической цепи, включающей катод и анод, и катод и анод погружены в водную композицию электроосаждаемого покрытия. Электроосаждение обычно осуществляют при постоянном напряжении в диапазоне от приблизительно 1 вольта до нескольких тысяч вольт, обычно в диапазоне от 50 до 500 вольт. Плотность тока обычно находится в диапазоне от приблизительно 10,8 до 161,5 ампер на квадратный метр (1,0 - 15 ампер на фут кв.) и быстро снижается в ходе процесса электроосаждения, что указывает на формирование непрерывной самоизолирующей пленки. «Самоизолирующая» означает, что пленка, которая формируется, является непроводящей и поэтому самограничивающейся по толщине.

Дополнительные покрытия не могут электрофоретически осаждаться на отвержденной поверхности.

После электроосаждения покрытую подложку нагревают, чтобы отвердить осажденные композиции. Нагревание или операцию отверждения обычно осуществляют при температуре меньше, чем 121, 1°С (250°F), часто меньше, чем 107,2°С (225°F) в течение периода времени, достаточного для эффективного отверждения композиции, обычно в диапазоне от 10 до 60 минут. Толщина полученной пленки обычно находится в диапазоне от приблизительно 10 до 50 микрон.

В большинстве обычных систем катионных ванн электроосаждения анод(ы) изготовлены из черного металла, например, из нержавеющей стали. Типичная катионная ванна имеет кислый рН в диапазоне от 4,0 до 7,0 и часто от 5,0 до 6,0. Однако, в типичной системе ванны электроосаждения анолит (то есть раствор ванны в непосредственной близости от анода) может иметь низкое значение рН=3,0 или меньше за счет концентрации кислоты на или вблизи анода. При таких сильно кислотных значениях рН анод из черного металла может разлагаться, высвобождая растворимое железо в ванну. Под «растворимым железом» понимают ионы железа Fe+2 или Fe+3, образовавшиеся из солей железа, которые по меньшей мере частично растворимы в воде. В процессе электроосаждения растворимое железо электроосаждается наряду со смоляным связующим и присутствует в отвержденном электроосажденном покрытии. Обнаружено, что наличие железа в растворимой форме может способствовать межслойному отслаиванию последовательно наносимых слоев верхнего покрытия от отвержденного слоя электроосажденного покрытия при атмосферном воздействии. В свете вышеизложенного желательно, чтобы композиция электроосаждаемого покрытия по настоящему изобретению, когда она находится в виде ванны электроосаждения, содержала меньше, чем 10 частей на миллион (м.д.), обычно меньше 1 м.д. растворимого железа. Это условие можно выполнить включением в электрическую цепь анода из цветного металла.

В некоторых примерах по настоящему изобретению, особенно когда подложкой является часть корпуса автомобиля, покрытая подложка может дополнительно включать слой первичного покрытия, нанесенный на поверхность подложки после нанесения и отверждения композиции электроосаждаемого покрытия с последующим нанесением одного или более верхних покрытий. Слой первичного покрытия и слои верхнего покрытия могут включать любую композицию покрытия, известную в этой области техники; в автомобильной отрасли покрытия обычно являются отверждаемыми покрытиями. Покрытия могут содержать связующее на основе смолы и пигмент и/или другой краситель, а также необязательные добавки, известные в области композиций для покрытий. Неограничивающими примерами связующих на основе смолы являются акриловые полимеры, сложные полиэфиры, алкиды и полиуретаны.

Неограничивающие примеры подходящих композиций основного покрытия включают основные покрытия на водной основе, раскрытые в патентах США №№4403003; 4147679; и 5071904. Подходящие композиции непигментированного покрытия включают описанные в патентах США №№4650718; 5814410; 5891981; и WO 98/14379.

Композиции верхнего покрытия можно наносить обычными способами, включающими нанесение кистью, окунание, нанесение струйным обливом, распыление и тому подобное, но чаще всего их наносят распылением. Можно использовать обычные методы и оборудование для распыления воздушной струей и электростатического распыления, и способы либо ручного, либо автоматизированного распыления.

После нанесения каждого верхнего покрытия на подложку, на поверхности подложки формируется пленка при удалении воды из пленки путем нагревания или путем высыхания на воздухе в течение определенного периода. Обычно толщина пигментированного основного покрытия находится в диапазоне от приблизительно 0,1 до приблизительно 5 мил (от приблизительно 2,54 до приблизительно 127 микрон), и часто от приблизительно 0,4 до приблизительно 1,5 мил (от приблизительно 10,16 до приблизительно 38,1 микрон). Толщина непигментированного покрытия обычно находится в диапазоне от приблизительно 0,5 мил до приблизительно 5 мил (от приблизительно 12,7 до приблизительно 127 микрон), часто от приблизительно 1,0 до приблизительно 3 мил (от приблизительно 25,4 до приблизительно 76,2 микрон).

Нагревание обычно осуществляют только в течение короткого периода времени, достаточного, чтобы гарантировать, что любое последующее нанесенное верхнее покрытие может быть нанесено без какого-либо растворения на границах раздела поверхностей покрытия. Подходящие условия сушки будут зависеть от конкретной композиции верхнего покрытия и от влажности внешней среды (если композиция верхнего покрытия приготовлена на водной основе), но, в основном, период сушки находится в диапазоне от приблизительно 1 до 5 мин при температуре приблизительно от 20°С до 121°С (80°F - 250°F). Обычно между покрытиями раньше нанесенное покрытие подвергают быстрой сушке, то есть сушке в условиях внешней среды в течение приблизительно от 1 до 20 мин.

После нанесения композиции(й) верхнего покрытия подложку с покрытием нагревают до температуры и в течение периода времени, достаточных для эффективного отверждения слоя(ев) покрытия. В операции отверждения растворители удаляются, и пленкообразующие материалы верхних покрытий, каждое, сшиваются поперечными связями. Операция нагревания или отверждения обычно проводится при температуре в диапазоне от 71°С до 177°С (160°F - 350°F), но при необходимости можно использовать более низкие или более высокие температуры, если требуется активировать механизмы поперечного сшивания. Отверждение происходит как указано выше.

Металлические подложки, покрытые в соответствии со способом по настоящему изобретению, демонстрируют превосходную коррозионную стойкость, что установлено испытанием в солевом тумане и/или другим циклическим испытанием на коррозионную стойкость.

Можно сказать, что каждая из характеристик и примеров, описанных выше и комбинации из них, охвачены настоящим изобретением. Настоящее изобретение, таким образом, характеризуется следующими неограничивающими аспектами:

1. Способ улучшения коррозионной стойкости металлической подложки, включающий:

(a) электрофоретическое осаждение на подложку отверждаемой композиции электроосаждаемого покрытия с формированием электроосажденного покрытия на по меньшей мере части подложки, при этом композиция электроосаждамого покрытия содержит смоляную фазу, диспергированную в водной среде, при этом указанная смоляная фаза содержит:

(1) незагущенную, содержащую активные атомы водорода смолу с катионными солевыми группами, электроосаждаемую на катоде;

(2) по меньшей мере частично блокированный полиизоцианатный отверждающий агент; и

(3) пигментный компонент, при этом пигментный компонент содержит неорганический пластинчатый пигмент, имеющий средний эквивалентный сферический диаметр частиц по меньшей мере 0,2 микрона; и при этом неорганический пластинчатый пигмент присутствует в смоляной фазе в таком количестве, что композиция электроосаждаемого покрытия имеет отношение пигмента к связующему по меньшей мере 0,5; и при этом композиция электроосаждаемого покрытия содержит меньше, чем 8 мас. % носителя для перетира в расчете на общую массу твердых веществ в композиции электроосаждаемого покрытия; и

(b) нагревание подложки до температуры и в течение периода времени, достаточных для отверждения электроосажденного покрытия на подложке.

2. Способ по аспекту 1, в котором смола (1) с катионными солевыми группами получена из полиэпоксидного полимера, акрилового полимера, полиуретанового полимера и/или сложнополиэфирного полимера.

3. Способ по аспекту 1 или 2, в котором смола (1) с катионными солевыми группами содержит катионные солевые группы амина.

4. Способ по любому из аспектов от 1 до 4, в котором неорганический пластинчатый пигмент включает глину и/или тальк.

5. Способ по любому из аспектов от 1 до 4, в котором неорганический пластинчатый пигмент включает каолиновую глину, имеющую средний эквивалентный сферический диаметр частиц от 0,2 до 5,0 микрон.

6. Способ по любому из аспектов от 1 до 5, в котором композиция электроосаждаемого покрытия имеет отношение пигмента к связующему по меньшей мере 1.

7. Способ по аспекту 5, в котором каолиновая глина имеет средний эквивалентный сферический диаметр частиц от 0,2 до 3,5 микрон.

8. Способ по аспекту 4, в котором неорганический пластинчатый пигмент содержит тальк, имеющий средний эквивалентный сферический диаметр частиц от 0,6 до 1,9 микрон.

9. Способ по любому из аспектов от 1 до 8, в котором отверждаемая композиция электроосаждаемого покрытия практически не содержит носитель для перетира.

10. Способ по любому из аспектов от 1 до 9, в котором пигментный компонент диспергирован в смоле (1) с катионными солевыми группами перед диспергированием смоляной фазы в водной среде.

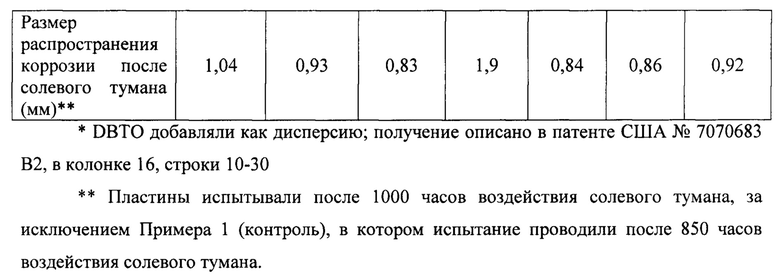

Изобретение иллюстрируют нижеследующие примеры, которые не следует рассматривать как ограничивающее изобретение своими подробностями. Все части и проценты в примерах и во всем описании даны как массовые, если не указано иное. Пример 1 является контрольным и представляет оценочную характеристику пластины с пленкой, которая не содержит пигмент. Пример 2 является сравнительным и представляет оценочную характеристику пластины с пленкой, приготовленной из композиции электроосаждаемого покрытия, имеющей отношение пигмента к связующему, равное 0,25. Пример 3 представляет оценочную характеристику пластины с пленкой, приготовленной из композиции электроосаждаемого покрытия, имеющей отношение пигмента к связующему, равное 0,5. Пример 4 является сравнительным и представляет оценочную характеристику пластины с пленкой, приготовленной из композиции электроосаждаемого покрытия, имеющей отношение пигмента к связующему, равное 0,5, и в которой пигмент добавляют к основной пленкообразующей смоле в виде пасты, используя носитель для перетира, присутствующий в количестве приблизительно 8 мас. % (патент США № 7842762 В2 (Пример 24(a)), колонка 37, строки 1-37). Пример 5 представляет оценочную характеристику пластины с пленкой, приготовленной из композиции электроосаждаемого покрытия, имеющей отношение пигмента к связующему, равное 0,75. Пример 6 представляет оценочную характеристику пластины с пленкой, приготовленной из композиции электроосаждаемого покрытия, имеющей отношение пигмента к связующему, равное 1. Пример 7 представляет оценочную характеристику пластины с пленкой, приготовленной из композиции электроосаждаемого покрытия, имеющей отношение пигмента к связующему, равное 1,1. Синтез смолы

Пример R1. Приготовление блокированного полиизоцианатного сшивающего агента для композиций электроосаждаемого покрытия (Сшивающий агент I)

Блокированный полиизоцианатный сшивающий агент (Сшивающий агент I) подходящий для использования в смолах электроосаждаемого покрытия, получали следующим путем: компоненты 2-5, перечисленные в таблице 1, ниже, смешивали в колбе, снабженной обратным холодильником, при перемешивании в атмосфере азота. Смесь нагревали до температуры 35°С и по каплям добавляли Компонент 1, так что температура смеси повышалась из-за экзотермической реакции и поддерживалась на уровне 100°С. По завершении добавления Компонента 1 в реакционной смеси устанавливали температуру 110°С и реакционную смесь выдерживали при этой температуре до исчезновения остаточного изоцианата, который определяли ИК-спектроскопией. Затем добавляли Компонент 6 и реакционную смесь выдерживали при перемешивании 30 мин, после чего охлаждали до комнатной температуры.

Пример R2. Приготовление катионной смолы на основе полиэпоксида с функциональными аминогруппами (Смола ПСС1)

Катионная полимерная смола на основе полиэпоксида с функциональными аминогруппами, подходящая для использования при составлении композиций электроосаждаемого покрытия, была приготовлена следующим путем: компоненты 1-5, перечисленные в таблице 2, ниже, объединяли в колбе, снабженной обратным холодильником, при перемешивании в атмосфере азота. Смесь нагревали до температуры 130°С и допускали экзотермический подъем температуры (максимум 175°С). В реакционной смеси устанавливали температуру 145°С и реакционную смесь выдерживали в течение 2 часов. Затем в реакционную смесь вводили Компоненты 6-8 и в реакционной смеси устанавливали температуру 110°С.Затем в реакционную смесь быстро добавляли Компоненты 9 и 10 и допускали повышение температуры за счет экзотермической реакции. В реакционной смеси устанавливали температуру 121°С и реакционную смесь выдерживали в течение 1 часа. После выдержки источник нагрева удаляли из реакционной смеси и медленно вводили Компонент 11. Содержимое колбы перемешивали при охлаждении до комнатной температуры. Полученный Продукт Синтеза Смолы 1 (ПСС1) имел содержание твердых веществ 65% по массе.

Типовые составы

Приготовление композиции: Пигмент (ASP-900, каолин, доступный от BASF, имеющий средний эквивалентный сферический диаметр частиц 1,5 микрона) добавили к смоле (ПСС1) и перемешивали мешалкой с высокой скоростью сдвига в течение 10 мин, после чего добавили катализатор в виде пасты (диоксид дибутилолова, DBTO), диспергирующий агент (DYNASYLAN 4148, доступный от Evonik Industries) и аддукт монобутилового эфира диэтиленгликоля - формальдегида. Перемешивание мешалкой с высокой скоростью сдвига продолжали дополнительные 50 мин. Полученную пасту диспергировали в 100 г водной сульфаминовой кислоты, перемешивали 20 мин, затем разбавили оставшимся количеством воды.

Электроосаждение покрытия: На пластины ACT CRS С700 DIW, размером 7,6 × 5,1 см (3 × 2 дюйма), покрытие наносили электроосаждением при 32,2°С (90°F), силе тока 0,5 А и напряжении в диапазоне (120-400 В) до достижения толщины пленок 15,2-22,9 мкм (0,6-0,9 мил).

Отверждение: Пластины с покрытием, нанесенным электроосаждением, подвергали горячей сушке при 177°С (350°F) в течение 30 мин.

Солевой туман: Пластины скрайбировали, прочерчивая 3,8 сантиметровую (1,5 дюйма) вертикальную линию в середине пластины и помещали в камеру солевого тумана на 1000 часов согласно ASTM В 117-73 (публикация 1979 года). Размер распространения коррозии измеряли согласно ASTM D 1654-08 (публикация 2016 года).

Хотя конкретные примеры настоящего изобретения описаны выше с целью иллюстрации, специалистам в данной области техники понятно, что различные вариации деталей настоящего изобретения могут быть внесены без отклонения от изобретения, определенного прилагаемой формулой изобретения. Поэтому понятно, что изобретение не ограничивается конкретными раскрытыми примерами, но предусматривает охват модификаций, которые находятся в пределах сущности и масштаба изобретения, как определено в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОПРОВОДЯЩИЕ КОМПОЗИТНЫЕ ПОДЛОЖКИ, ПОКРЫТЫЕ КОМПОЗИЦИЯМИ ЭЛЕКТРООСАЖДАЕМЫХ ПОКРЫТИЙ, И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2014 |

|

RU2627867C1 |

| КОМПОЗИЦИИ ЭЛЕКТРООСАЖДАЕМОГО ПОКРЫТИЯ | 2018 |

|

RU2760839C2 |

| КОМПОЗИЦИЯ ЭЛЕКТРООСАЖДАЕМОГО ПОКРЫТИЯ, ХАРАКТЕРИЗУЮЩАЯСЯ УЛУЧШЕННЫМ ПРОТИВОДЕЙСТВИЕМ ОБРАЗОВАНИЮ КРАТЕРОВ | 2017 |

|

RU2709432C1 |

| КОМПОЗИЦИЯ ЭЛЕКТРООСАЖДАЕМОГО ПОКРЫТИЯ, ХАРАКТЕРИЗУЮЩАЯСЯ УЛУЧШЕННЫМ ПРОТИВОДЕЙСТВИЕМ ОБРАЗОВАНИЮ КРАТЕРОВ | 2017 |

|

RU2714189C1 |

| ВОДНО-СМОЛЯНЫЕ ДИСПЕРСИИ, ВКЛЮЧАЮЩИЕ АМИДИНОВЫЙ КОМПЛЕКС ЦИНКА (II), И СПОСОБ ИХ ПРОИЗВОДСТВА | 2013 |

|

RU2610278C2 |

| КОМПОЗИЦИЯ ЭЛЕКТРОПОКРЫТИЯ, СОДЕРЖАЩАЯ ДОБАВКУ ДЛЯ БОРЬБЫ С ОБРАЗОВАНИЕМ ЛУНОК | 2010 |

|

RU2538265C2 |

| МЕДЬСОДЕРЖАЩИЙ РАСТВОР ДЛЯ ПРЕДВАРИТЕЛЬНОЙ ПРОМЫВКИ ИТТРИЙСОДЕРЖАЩЕЙ КОМПОЗИЦИИ ЭЛЕКТРООСАЖДАЕМОГО ПОКРЫТИЯ ДЛЯ УЛУЧШЕНИЯ ЗАЩИТЫ ОТ КОРРОЗИИ | 2011 |

|

RU2548972C2 |

| ПОКРЫТИЯ ДЛЯ ДЕКОРАТИВНЫХ МЕТАЛЛОВ С ПОВЫШЕННОЙ СТОЙКОСТЬЮ К ЦАРАПИНАМ И ЗАДИРАМ И СПОСОБЫ ИХ НАНЕСЕНИЯ | 2008 |

|

RU2437896C2 |

| КОМПОЗИЦИЯ ЭЛЕКТРООСАЖДАЕМОГО ПОКРЫТИЯ, ВКЛЮЧАЮЩАЯ СИЛАН И ИТТРИЙ | 2010 |

|

RU2496814C2 |

| КОМПОЗИЦИЯ ЭЛЕКТРООСАЖДАЕМОГО ПОКРЫТИЯ, СОДЕРЖАЩАЯ ЦИКЛИЧЕСКИЙ ГУАНИДИН | 2008 |

|

RU2445332C2 |

Изобретение может быть использовано для получения электроосаждаемого защитного покрытия. Способ улучшения коррозионной стойкости металлической подложки включает электрофоретическое осаждение на подложку отверждаемой композиции и отверждение полученного покрытия посредством нагрева. Отверждаемая композиция содержит смоляную фазу, диспергированную в водной среде. Указанная смоляная фаза содержит незагущенную, содержащую активные атомы водорода смолу с катионными солевыми группами, по меньшей мере частично блокированный полиизоцианатный отверждающий агент и неорганический пластинчатый пигмент, имеющий средний эквивалентный сферический диаметр частиц по меньшей мере 0,2 мкм. Массовое отношение пигмента к связующему составляет по меньшей мере 0,5. Отверждаемая композиция содержит меньше чем 8 мас.% носителя для перетира. Технический результат заключается в улучшении коррозионной стойкости покрытия. 10 з.п. ф-лы, 3 табл., 7 пр.

1. Способ улучшения коррозионной стойкости металлической подложки, включающий:

(a) электрофоретическое осаждение на подложку отверждаемой композиции электроосаждаемого покрытия с формированием электроосажденного покрытия на по меньшей мере части подложки, при этом композиция электроосаждаемого покрытия содержит смоляную фазу, диспергированную в водной среде, при этом указанная смоляная фаза содержит:

(1) незагущенную, содержащую активные атомы водорода смолу с катионными солевыми группами, электроосаждаемую на катоде;

(2) по меньшей мере частично блокированный полиизоцианатный отверждающий агент; и

(3) пигментный компонент, при этом пигментный компонент содержит неорганический пластинчатый пигмент, имеющий средний эквивалентный сферический диаметр частиц по меньшей мере 0,2 микрона; и при этом неорганический пластинчатый пигмент присутствует в смоляной фазе в таком количестве, что композиция электроосаждаемого покрытия имеет массовое отношение пигмента к связующему по меньшей мере 0,5; и при этом композиция электроосаждаемого покрытия содержит меньше чем 8 мас.% носителя для перетира в расчете на общую массу твердых веществ в композиции электроосаждаемого покрытия; и

(b) нагревание подложки до температуры и в течение периода времени, достаточных для отверждения электроосажденного покрытия на подложке.

2. Способ по п. 1, отличающийся тем, что смола (1) с катионными солевыми группами получена из полиэпоксидного полимера, акрилового полимера, полиуретанового полимера и/или сложнополиэфирного полимера.

3. Способ по п. 1, отличающийся тем, что смола (1) с катионными солевыми группами содержит катионные солевые группы амина.

4. Способ по п. 1, отличающийся тем, что неорганический пластинчатый пигмент включает глину и/или тальк.

5. Способ по п. 4, отличающийся тем, что неорганический пластинчатый пигмент включает каолиновую глину, имеющую средний эквивалентный сферический диаметр частиц от 0,2 до 5,0 микрон.

6. Способ по п. 5, отличающийся тем, что композиция электроосаждаемого покрытия имеет отношение пигмента к связующему, равное по меньшей мере 1.

7. Способ по п. 5, отличающийся тем, что каолиновая глина имеет средний эквивалентный сферический диаметр частиц от 0,2 до 3,5 микрон.

8. Способ по п. 7, отличающийся тем, что композиция электроосаждаемого покрытия имеет отношение пигмента к связующему, равное по меньшей мере 1.

9. Способ по п. 4, отличающийся тем, что неорганический пластинчатый пигмент включает тальк, имеющий средний эквивалентный сферический диаметр частиц от 0,6 до 1,9 микрон.

10. Способ по п. 1, отличающийся тем, что отверждаемая композиция электроосаждаемого покрытия практически не содержит носитель для перетира.

11. Способ по п. 10, отличающийся тем, что пигментный компонент диспергирован в смоле (1) с катионными солевыми группами перед диспергированием смоляной фазы в водной среде.

| Воздухоопорное сооружение | 1981 |

|

SU996656A1 |

| US 2016194501 A1, 07.07.2016 | |||

| WO 2011156487 A1, 15.12.2011 | |||

| ВОДНО-СМОЛЯНЫЕ ДИСПЕРСИИ, ВКЛЮЧАЮЩИЕ АМИДИНОВЫЙ КОМПЛЕКС ЦИНКА (II), И СПОСОБ ИХ ПРОИЗВОДСТВА | 2013 |

|

RU2610278C2 |

Авторы

Даты

2022-03-24—Публикация

2019-06-14—Подача