Изобретение относится к способам производства особых видов кож и может быть использовано при выработке водо-, масло-, бензо-, термостойких кож различного назначения и ассортимента.

Известен способ выработки кож, включающий додубливание полуфабриката хромовым дубителем, нейтрализацию, крашение, жирование, додубливание органическими дубителями, разводку, сушку и отделку путем нанесения непигментированного грунта и покрывной композиции. Способ позволяет повысить водостойкость кож, устойчивость покрытия к мокрому трению и адгезию его к коже за счет введения в пропитывающий грунт и покрывную краску латекса сополимера α,α'-дигидроперфторгептилакрилата с N-метилолметакриламидом марки ЛФ-М (SU 1420022 А1, кл. С14С 11/00, 30.08.1988).

Недостатком известного способа являются относительно низкие показатели водо-, масло-, бензостойкости готовых кож и устойчивости покрытия к мокрому трению.

Известен также способ выработки кож, включающий додубливание полуфабриката хромовым дубителем, нейтрализацию, крашение, жирование в присутствии гексаметилентетрамина в количестве 8-10% от массы жира, последовательную обработку формиатом натрия, хромовым дубителем и алюмокалиевыми квасцами при их расходе соответственно 0,3-0,5, 0,3-0,5%, считая на оксид хрома, и 1,8-2,0% от массы полуфабриката, додубливание органическим дубителем, разводку, сушку и отделку путем нанесения пигментированного грунта, покрывной композиции и закрепления нитроэмульсионным лаком. При этом в составы пигментированного грунта и покрывной краски дополнительно вводят пероксид водорода 10-30% от массы пигментного концентрата, а в состав закрепляющего лака вводят кремнийорганическую жидкость ГКЖ-94 в количестве 3-5% от массы лака. Способ позволяет повысить водо-, масло-, термостойкость кож из шкур крупного рогатого скота (SU 1583445 А1, кл. С14С 9/00, 11/00, 07.08.1990).

Недостатком данного способа является низкая бензостойкость полученных с его помощью кож для верха рабочей и спортивной обуви.

Наиболее близким аналогом предложенного технического решения является способ выработки кож, включающий додубливание полуфабриката хромовым дубителем, нейтрализацию, промывку, крашение, промывку, жирование, наполнение акриловым сополимером марки МБМ-3 в количестве 3-4% от массы полуфабриката, додубливание органическими дубителями, промывку (после наполнения, додубливания или после жирования), разводку, сушку и отделку путем нанесения непигментированного грунта, первого прессования, двукратного нанесения покрывной композиции, первого закрепления покрытия, второго прессования и второго закрепления покрытия. При отделке кож в качестве непигментированного грунта используют состав, содержащий 20%-ную акриловую эмульсию А - 10 мас.%, 20%-ную дисперсию МХ-30 - 20 мас.%, пенетратор - 10 мас.% и воду остальное, в качестве покрывной композиции - состав, содержащий, мас.%: пигментный концентрат 3-4, 20%-ные полиакрилатные пленкообразователи 30-40, 10%-ный казеин 2,5-3,0, воду остальное. При первом закреплении покрытия на кожи наносят 15-17%-ный нитроэмульсионный лак Э-НЦ-542, а при втором закреплении - композицию, содержащую 25 мас.% лака НЦ-573, 37,5 мас.% бутилацетата и 37,5 мас.% спирта этилового [Справочник кожевника (Технология) / Под ред. Н.А.Балберовой. - М.: Легпромбытиздат, 1986. - С.47-48. Справочник кожевника (Отделка. Контроль производства) / Под ред. Н.А.Балберовой. - М.: Легпромбытиздат, 1987. - С.41-43].

Недостатком данного способа является то, что он не позволяет получить кожи, обладающие одновременно высокими эксплуатационными и защитными, а именно водо-, масло-, бензоотталкивающими свойствами.

Техническим результатом изобретения является повышение эксплуатационных свойств и водо-, масло-, бензо-, термостойкости кож при одновременном сохранении их гигиенических показателей.

Данный результат достигается тем, что в способе выработки кож, включающем додубливание полуфабриката хромовым дубителем, нейтрализацию, промывку, крашение, жирование, наполнение водорастворимым акриловым полимером, додубливание органическими дубителями, разводку, сушку и отделку путем нанесения непигментированного грунта, первого прессования, двукратного нанесения покрывной композиции, первого закрепления покрытия, второго прессования и второго закрепления покрытия, наполнение водорастворимым акриловым полимером производят после крашения, додубливание органическими дубителями проводят перед жированием, после жирования полуфабрикат дополнительно наполняют в течение 20-30 мин 40%-ной водной дисперсией сополимера бутадиена, акрилонитрила и метакриловой кислоты в соотношении 50:45:5 при расходе 3-4% от массы полуфабриката, в качестве непигментированного грунта используют состав, содержащий, мас.%:

в качестве покрывной композиции - состав, содержащий, мас.%:

первое закрепление покрытия проводят композицией, содержащей, мас.%:

второе закрепление покрытия - композицией, содержащей, мас.%:

первое прессование осуществляют между двумя нанесениями покрывной композиции, а второе прессование - после второго закрепления покрытия. При этом крашение, наполнение водорастворимым акриловым полимером, додубливание органическими дубителями, жирование и дополнительное наполнение осуществляют в одной ванне.

Отличительной особенностью предложенного способа является то, что проведение наполнения водорастворимым акриловым полимером после крашения, додубливания органическими дубителями - перед жированием, дополнительное наполнение полуфабриката после жирования водной дисперсией сополимера бутадиена, акрилонитрила и метакриловой кислоты в соотношении 50:45:5 (БАМ) в одной ванне, а также отделка кож предложенными композициями на основе сополимера БАМ, полиуретана и кремнийорганического амида перфторкарбоновой кислоты при заявленном соотношении компонентов позволяют получить синергический эффект повышения прочностных, водо-, масло-, бензо-, термостойких свойств кож, а также устойчивости покрытия к многократному изгибу, сухому и мокрому трению при одновременном сохранении их гигиенических показателей.

Дополнительное наполнение полуфабриката менее 20 мин 40%-ной водной дисперсией сополимера БАМ, полученного при иных соотношениях мономеров, кроме 50:45:5, в количестве менее 3% от массы полуфабриката, а также отделка кож путем нанесения непигментированного грунта, покрывной композиции, первого и второго закрепителя покрытия при иных качественных и количественных соотношениях компонентов, кроме заявленных, не позволяет получить синергический эффект повышения эксплуатационных и защитных свойств готовых кож при сохранении их гигиенических показателей.

Дополнительное наполнение полуфабриката более 30 мин 40%-ной водной дисперсией сополимера БАМ при расходе более 4% от массы полуфабриката нецелесообразно, так как дальнейшего усиления эффекта не происходит.

В качестве водорастворимого акрилового полимера при наполнении кож используют препараты марки Полинап 101, Полинап 105, Полинап СМ/2 на основе полимеров акриловой кислоты с молекулярной массой 30 000-65 000, нейтрализованных щелочью, с массовой долей основного вещества 30-35% и другие полимеры.

Сополимер БАМ получают методом эмульсионной полимеризации. Продолжительность дозирования мономеров составляет 6,0-6,5 ч при 80-85°C. Загрузку мономеров производят в следующей последовательности: вначале вводят бутадиен и акрилонитрил, через 3,0-3,5 ч от начала синтеза добавляют метакриловую кислоту. Соотношение мономеров в сополимере составляет 50:45:5 соответственно.

Состав непигментированного грунта готовят последовательным смешением 40%-ной водной дисперсии БАМ с водой и пенетратором. В качестве пенетратора используют изопропиловый спирт, Аммолан IP (BASF), РР-8620 (Pielcolor), EE-8060 (Pielcolor) и другие. Покрывную композицию готовят следующим образом: 40%-ную водную дисперсию БАМ последовательно смешивают с водой и 30%-ной водной дисперсией полиуретана. В полученную массу постепенно при тщательном перемешивании добавляют 20%-ный раствор казеина и пигментный концентрат.В качестве дисперсии полиуретана используют Аквапол-10 (ТУ 2251-373-10488057-2004), Астацин Top EE-US, Астацин Финиш PUMN TF (BASF) и другие.

Состав первого закрепителя готовят путем последовательного смешивания 30%-ной водной дисперсии полиуретана с водой и пигментным концентратом.

Состав второго закрепителя готовят следующим образом

Кремнийорганический амид перфторкарбоновой кислоты (КАПФ) последовательно смешивают с неионогенным фторуглеродным поверхностно-активным веществом (Фтор-ПАВ) и водой.

КАПФ получают следующим образом:

В колбу с мешалкой, капельной воронкой и обратным холодильником помещают 102 г (0.2 моля) C3F7OCF(CF3)CF2OCF(CF3)COOCH3 и прибавляют 46,2 г (0.21 моля) NH2(CH2)3Si(OC2H5)3. Содержимое перемешивают при комнатной температуре в течение 2 ч до получения гомогенной смеси, которую подвергают разгонке, выделяя фракцию с Ткип=140-144°/1 мм, выход готового продукта 98%).

По данным ЯМР-1H и 19F соединение имеет строение C3F7OCF(CF3)CF2OCF(CF3)CONH(CH2)3Si(OC2H5)3, nD 20=1.3550, d4 20=1,4248 г/см2.

Фтор-ПАВ получают в результате реакции взаимодействия амида перфторэнантовой кислоты CF3(CF2)5CONH2 и окиси этилена по схеме:

C6F13CONH2+nCH2CH2O→C6F13CONH(CH2CH2O)nH, где n=6-8.

Способ осуществляется следующим образом:

Полуфабрикат кож для верха обуви, полученный по типовой методике производства кож хромового дубления разных толщин и ассортимента для верха обуви и подкладочных из шкур крупного рогатого скота (утв. 22.11.1983 г.), после додубливания хромовым дубителем, нейтрализации и промывки подвергают крашению при расходе красителей 2-3% от массы полуфабриката, ж.к. 0,5-0,7 и температуре 40-45°C в течение 40-45 мин. Затем в той же ванне производят наполнение в течение 30-40 мин водорастворимым акриловым полимером в количестве 4-5% от массы полуфабриката, додубливание в течение 50-60 мин смесью синтетических (Relugan D, Relugan S, Basyntan SL, ДФПМ-2 по ТУ 17-06-164-95, СПС по ТУ 13-7308001-389-85, и др.) и растительных (мимоза, квебрахо, каштан) дубителей при их расходе по 4-5% от массы полуфабриката. Жирование в течение 50-60 мин проводят при ж.к. 1,2-1,3, температуре 60-65°C и расходе жирующих материалов 8-9% от массы полуфабриката. В качестве жирующих материалов применяют готовые композиции на основе натуральных и синтетических жиров, например Универсал-Н, Универсал-С, Экстра, Триамол Н по ТУ 2484-052-00302267-2000, СМХ-Э, СМХ-470 по ТУ 2484-013-222-84-995-99 и другие. После этого в той же ванне производят дополнительное наполнение в течение 20-30 мин 40%-ной водной дисперсией БАМ в количестве 3-4% от массы полуфабриката. После промывки, разводки и сушки кожи подвергают отделочным процессам и операциям по известным технологиям в зависимости от вида отделки. При покрывном крашении на кожи наносят непигментированный грунт, содержащий, мас.%: 40%-ную водную дисперсию сополимера БАМ 10-20, пенетратор 20-30, воду остальное, дважды с промежуточным прессованием наносят покрывную композицию, содержащую, мас.%: пигментный концентрат 5-6, 40%-ную водную дисперсию сополимера БАМ 20-30, 30%-ную водную дисперсию полиуретана 5-10, 20%-ный казеин 5-10, воду остальное. Полученное покрытие закрепляют сначала составом, содержащим, мас.%: 30%-ную водную дисперсию полиуретана 40-50, пигментный концентрат 1-2, воду остальное, а затем составом, содержащим, мас%: КАПФ 1-5, Фтор-ПАВ 0,1-0,5, воду остальное, после чего кожи повторно прессуют.

Составы отделочных композиций по примерам представлены в таблице 1.

Пример 1. Полуфабрикат кож для верха обуви, полученный по типовой методике, после додубливания хромовым дубителем, нейтрализации и промывки подвергают крашению при расходе красителей 3% от массы полуфабриката, ж.к. 0,7 и температуре 45°C в течение 40 мин. Затем в ту же ванну вводят Полинап 101 в количестве 4% от массы полуфабриката, через 30 мин в обрабатывающий раствор добавляют смесь квебрахо и синтетического дубителя ДФПМ-2 при расходе каждого по 5% от массы полуфабриката. Через 60 мин в ванну добавляют горячую воду и проводят жирование композицией СМХ-470 в количестве 9% от массы полуфабриката при ж.к. 1,2 и температуре 60°C в течение 60 мин. После этого в ванну вводят 40%-ную водную дисперсию сополимера БАМ в количестве 3% от массы полуфабриката и осуществляют дополнительное наполнение в течение 20 мин. После промывки, разводки и сушки на кожи с естественной лицевой поверхностью наносят заявленные отделочные композиции: непигментированный грунт при его расходе 60 г/м2, дважды с промежуточным прессованием покрывную композицию при расходе соответственно 100 и 80 г/м2, полученное покрытие закрепляют первой композицией при расходе 60 г/м2, затем второй при расходе 60 г/м2 (см. табл.1, пример 1) и повторно прессуют.

Пример 2. Полуфабрикат кож для верха обуви, полученный по типовой методике, после додубливания хромовым дубителем, нейтрализации и промывки обрабатывают, как в примере 1, но дополнительное наполнение 40%-ной водной дисперсией сополимера БАМ при расходе 3,5% от массы полуфабриката осуществляют в течение 25 минут. Составы отделочных композиций представлены в таблице 1, пример 2.

Пример 3. Полуфабрикат кож для верха обуви, полученный по типовой методике, после додубливания хромовым дубителем, нейтрализации и промывки обрабатывают, как в примере 1, но дополнительное наполнение 40%-ной водной дисперсией сополимера БАМ при расходе 4% от массы полуфабриката осуществляют в течение 30 минут. Составы отделочных композиций представлены в таблице 1, пример 3.

Пример 4 (контрольный). Полуфабрикат кож для верха обуви, полученный по типовой методике, после додубливания хромовым дубителем, нейтрализации и промывки обрабатывают, как в примере 1, но дополнительное наполнение 40%-ной водной дисперсией сополимера БАМ при расходе 2,5% от массы полуфабриката осуществляют в течение 15 минут. Составы отделочных композиций представлены в таблице 1, пример 4.

Пример 5 (контрольный). Полуфабрикат кож для верха обуви, полученный по типовой методике, после додубливания хромовым дубителем, нейтрализации и промывки обрабатывают, как в примере 1, но дополнительное наполнение 40%-ной водной дисперсией сополимера БАМ при расходе 4,5% от массы полуфабриката осуществляют в течение 35 минут. Составы отделочных композиций представлены в таблице 1, пример 5.

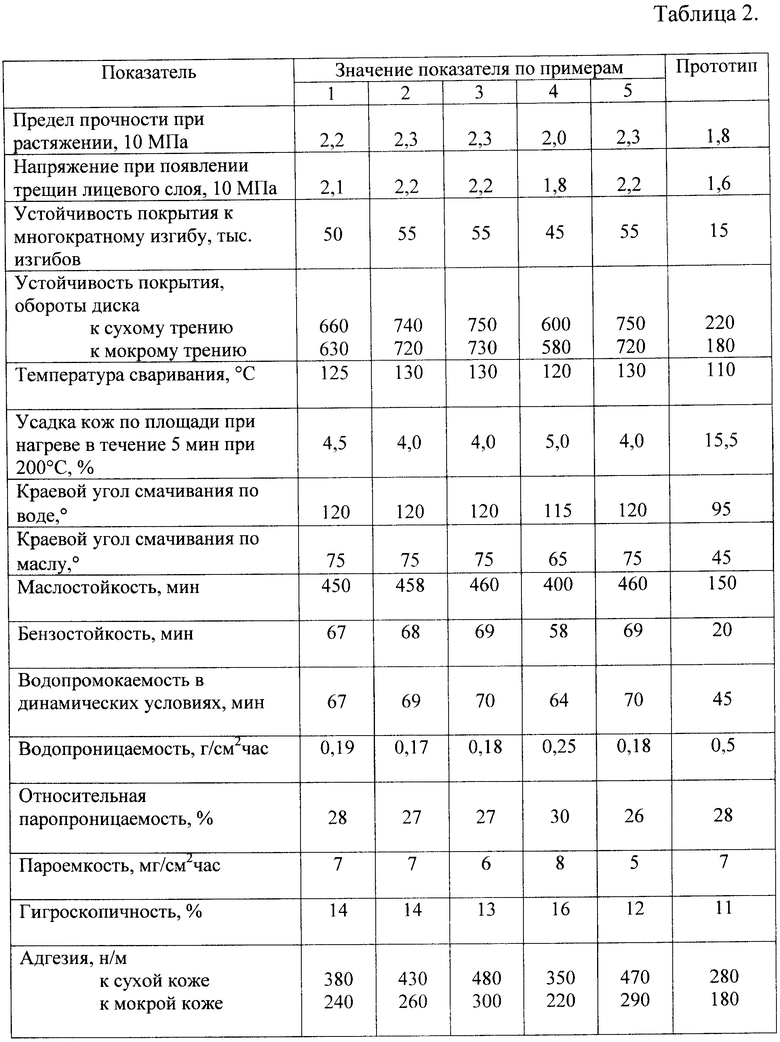

Качественные показатели полученных кож и кож по прототипу представлены в таблице 2.

Показатели прочностных свойств кож определяли по ГОСТ 938.11, устойчивость покрытия к многократному изгибу - по ГОСТ 13868, устойчивость покрытия кож к сухому и мокрому трению - по ГОСТ Р 52580, адгезию покрытия к сухой и мокрой коже - по ГОСТ ИСО 11644, температуру сваривания - по ГОСТ 938.25.

Показатели гигиенических и гидрофобных свойств кож получены в результате испытаний, проведенных на приборе ПВД-2 по ГОСТ 938.22.

Маслостойкость и бензостойкость кож определяли по методикам, изложенным в книге: Данилкович А.Г., Чурсин В.И. Практикум по химии и технологии кожи и меха. - М., 2002. - 415 с.

Использование предложенного способа позволяет получать водо-, масло-, бензо-, термостойкие кожи с высокими эксплуатационными свойствами при сохранении их гигиенических показателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАБОТКИ ТЕРМОСТОЙКИХ КОЖ | 2017 |

|

RU2647912C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 2012 |

|

RU2502807C1 |

| СПОСОБ ОТДЕЛКИ НАТУРАЛЬНЫХ КОЖ | 2019 |

|

RU2685941C1 |

| СПОСОБ ОТДЕЛКИ НАТУРАЛЬНЫХ КОЖ | 1997 |

|

RU2107732C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 2010 |

|

RU2447159C1 |

| СПОСОБ ОТДЕЛКИ КОЖ | 1997 |

|

RU2107733C1 |

| СПОСОБ ВЫРАБОТКИ ОБИВОЧНЫХ КОЖ | 2016 |

|

RU2616420C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1993 |

|

RU2039833C1 |

| Способ выработки кож для верха обуви из спилка | 1992 |

|

SU1831503A3 |

| СПОСОБ ВЫРАБОТКИ ГИДРОФОБНЫХ КОЖ | 1993 |

|

RU2039835C1 |

Изобретение относится к способам производства особых видов кож и может быть использовано при выработке водо-, масло-, бензо-, термостойких кож различного назначения и ассортимента. Способ включает додубливание полуфабриката хромовым дубителем, нейтрализацию, промывку, крашение, жирование, наполнение водорастворимым акриловым полимером, додубливание органическими дубителями, разводку, сушку и отделку путем нанесения непигментированного грунта, первого прессования, двукратного нанесения покрывной композиции, первого закрепления покрытия, второго прессования и второго закрепления покрытия. Наполнение водорастворимым акриловым полимером производят после крашения. Додубливание органическими дубителями производят перед жированием. После жирования полуфабрикат дополнительно наполняют в течение 20-30 мин. 40%-ной водной дисперсией сополимера бутадиена, акрилонитрила и метакриловой кислоты в соотношении 50:45:5 при расходе 3-4% от массы полуфабриката. Изобретение позволяет получать водо-, масло-, бензо-, термостойкие кожи с высокими эксплуатационными свойствами и при сохранении их гигиенических показателей. 1 з.п.ф-лы, 2 табл.

1. Способ выработки кож, включающий додубливание полуфабриката хромовым дубителем, нейтрализацию, промывку, крашение, жирование, наполнение водорастворимым акриловым полимером, додубливание органическими дубителями, разводку, сушку и отделку путем нанесения непигментированного грунта, первого прессования, двукратного нанесения покрывной композиции, первого закрепления покрытия, второго прессования и второго закрепления покрытия, отличающийся тем, что наполнение водорастворимым акриловым полимером производят после крашения, додубливание органическими дубителями производят перед жированием, после жирования полуфабрикат дополнительно наполняют в течение 20-30 мин 40%-ной водной дисперсией сополимера бутадиена, акрилонитрила и метакриловой кислоты в соотношении 50:45:5 при расходе 3-4% от массы полуфабриката, в качестве непигментированного грунта используют состав, содержащий, мас.%:

в качестве покрывной композиции - состав, содержащий, мас.%:

первое закрепление покрытия проводят композицией, содержащей, мас.%:

второе закрепление покрытия проводят композицией, содержащей, мас.%:

первое прессование осуществляют между двумя нанесениями покрывной композиции, а второе прессование - после второго закрепления покрытия.

2. Способ по п.1, отличающийся тем, что крашение, наполнение водорастворимым акриловым полимером, додубливание органическими дубителями, жирование и дополнительное наполнение осуществляют в одной ванне.

| БАЛБЕРОВА Н.А | |||

| Справочник кожевника (Отделка | |||

| Контроль производства) | |||

| - М.: ЛЕГПРОМБЫТИЗДАТ, 1987, с.40-43 | |||

| СПОСОБ ВЫРАБОТКИ ГИДРОФОБНЫХ КОЖ | 1993 |

|

RU2039835C1 |

| RU 2001100135 A, 20.11.2003 | |||

| WO 2009084236 A1, 09.07.2009 | |||

| US 4999024 A, 12.03.1991. | |||

Авторы

Даты

2011-12-27—Публикация

2010-07-01—Подача