Изобретение относится к способам производства особых видов кож и может быть использовано при выработке термостойких кож для чехлов на пассажирские кресла различных транспортных средств, преимущественно в салонах самолетов.

Известен способ выработки термостойких кож, включающий отмочно-зольные процессы, хромовое дубление, додубливание хромовым дубителем, нейтрализацию и промывку по известной технологии. Последующие крашение полуфабриката, наполнение водорастворимым акриловым полимером, додубливание органическими дубителями, жирование и дополнительное наполнение 40%-ной водной дисперсией сополимера бутадиена, акрилонитрила и метакриловой кислоты (БАМ) в соотношении 50:45:5 при расходе 3-4% от массы полуфабриката производят в одной ванне.

После разводки и сушки кожи отделывают путем нанесения непигментированного грунта, содержащего БАМ, первого прессования, двукратного нанесения покрывной композиции на базе БАМ и водной дисперсии полиуретана, первого закрепления покрытия составом на основе водной дисперсии полиуретана, второго прессования и второго закрепления покрытия кремнийорганическим амидом перфторкарбоновой кислоты в присутствии фторуглеродного ПАВ (RU 2437940 С1, кл. С14С 11/00, 27.12.2011).

Недостатком известного способа являются относительно низкий показатель температуры сваривания для термостойких кож (130°С) и высокая поверхностная плотность (масса 1 м2 кожи), что не позволяет использовать их для обивки кресел в авиасалонах.

Наиболее близким аналогом предложенного технического решения является способ выработки термостойких кож, включающий отмоку сырья, золение в водном растворе гидроксида кальция и сульфида натрия, обеззоливание, мягчение, пикелевание и хромовое дубление по известной технологии. Додубливание полуфабриката хромовым дубителем производят в присутствии продукта взаимодействия 3-аминопропилтриэтоксисилана и глицидилметакрилата в их мольном соотношении 1:2 при расходе хромового дубителя и продукта взаимодействия соответственно 3-4% и 2-3% от массы полуфабриката.

После нейтрализации процессы гидрофобизации полимерным дубителем, крашения в присутствии синтетического дубителя, додубливания растительным дубителем, обработки антипиреном ГМДФМГ (продукт взаимодействия гексаметилендиамина с фосфорной кислотой и мочевиной в присутствии глицерина при их мольном соотношении соответственно 1:3:3:0,5) в количестве 3-4% от массы полуфабриката и органической кислотой производят в одной ванне.

После жирования кожи повторно обрабатывают ГМДФМГ в количестве 7-8% от массы полуфабриката. Отделку кож осуществляют по известной технологии, включающей разбивку, тяжку, нанесение пигментированного грунта, прессование, нанесение композиции покрывной краски, содержащей пигментный концентрат, водные дисперсии акриловых полимеров и полиуретана, добавки и воду, и нанесение композиции закрепителя на основе пигментного концентрата, водных дисперсий акриловых полимеров и полиуретана, добавок и воды (RU 2402615 С1, кл. С14С 13/00, С14С 3/06, С14С 9/02, С14С 9/04, 27.10.2010).

Недостатками данного способа являются относительно низкие показатели огнестойкости и драпируемости готовых кож, а также высокая масса единицы площади поверхности (1100 г/м2), что не позволяет использовать их при изготовлении чехлов на пассажирские кресла в салонах самолетов.

Техническим результатом изобретения является повышение термостойкости, огнестойкости и эластичности готовых кож, а также снижение их поверхностной плотности при сохранении показателей высоких физико-механических свойств.

Данный результат достигается тем, что в способе выработки термостойких кож, включающем отмоку сырья, золение в водном растворе гидроксида кальция и сульфида натрия, обеззоливание, мягчение, пикелевание, хромовое дубление, додубливание полуфабриката хромовым дубителем, нейтрализацию, наполнение, крашение, обработку антипиреном и органической кислотой, жирование, разводку, сушку и отделку кож путем разбивки, тяжки, нанесения пигментированного грунта, прессования, нанесения композиции покрывной краски, содержащей пигментный концентрат, водные дисперсии акрилового полимера и полиуретана, добавки и воду, и композиции закрепителя на основе пигментного концентрата, водной дисперсии полиуретана, добавок и воды, золение производят в присутствии триметиламиноксида и полигексаметиленгуанидин гидрохлорида при их расходе соответственно 0,3-0,5% и 0,7-0,9% от массы сырья, наполнение и жирование производят одновременно в присутствии меламиновой соли бис(оксиметил)фосфиновой кислоты в количестве 0,2-0,4% от массы полуфабриката, в качестве антипирена используют продукт взаимодействия диметилметилфосфоната, фосфорной кислоты, пентаэритрита и диэтилентриамина в мольном соотношении 1:(1-2):1:(1-2) при расходе 18,0-20,0% от массы полуфабриката, после тяжки дополнительно производят закрепление бахтармы кож водной дисперсией акрилового полимера (40%) и обеспыливание, в композиции покрывной краски и закрепителя дополнительно вводят водную дисперсию фосфорборсодержащего полиуретана (30%), а в качестве добавок используют силиконовую эмульсию и меламиновую соль бис(оксиметил)фосфиновой кислоты при следующем соотношении компонентов покрывной краски, мас. %:

и закрепителя, мас. %:

При этом закрепление бахтармы кож производят при расходе водной дисперсии акрилового полимера (40%) 50-60 г/м2.

Экспериментальным путем установлено, что при проведении золения в присутствии триметиламиноксида и полигексаметиленгуанидин гидрохлорида происходит синергический эффект усиления воздействия гидроксида кальция и сульфида натрия на структуру шкуры, приводящий к более полному удалению из нее межволоконных белков и естественных жиров, более интенсивному расщеплению коллагена и разрушению его межволоконных связей, что позволяет снизить массу 1 м2 готовой кожи. Сочетание предложенного золения с последующими обработками: совмещенным процессом наполнения-жирования в присутствии меламиновой соли бис(оксиметил)фосфиновой кислоты; использованием в качестве антипирена продукта взаимодействия диметилметилфосфоната, фосфорной кислоты, пентаэритрита и диэтилентриамина (далее - ДФФКПД) в мольном соотношении 1:(1-2):1:(1-2); дополнительными операциями закрепления бахтармы кож водной дисперсией акрилового полимера (40%) и обеспыливания; нанесением покрытия на основе заявленных композиций покрывной краски и закрепителя при указанных соотношениях компонентов позволяет получить термостойкие эластичные кожи с высокими физико-механическими свойствами.

Полученные кожи отвечают всем требованиям пожаробезопасности авиационных правил АП-25 и нормам летной годности самолетов НЛГС-3, поэтому могут быть использованы при изготовлении чехлов на авиационные пассажирские кресла.

Проведение золения при расходе триметиламиноксида менее 0,3% и полигексаметиленгуанидин гидрохлорида менее 0,7% от массы сырья не позволяет получить синергический эффект усиления воздействия гидроксида кальция и сульфида натрия на структуру шкуры. Введение их более 0,5% и 0,9% от массы сырья нецелесообразно, так как дальнейшего усиления эффекта расщепления коллагена не происходит.

Обработка полуфабриката антипиреном при расходе ДФФКПД менее 18,0% и иных мольных соотношениях реагентов в продукте, а также нанесение покрытия иными составами покрывной краски и закрепителя при других соотношениях компонентов, кроме заявленных, не позволяет получить эластичные драпирующиеся кожи с необходимой термо-, огнестойкостью и высокими физико-механическими свойствами.

Обработка полуфабриката заявленным антипиреном при расходе более 20,0% нецелесообразна, так как дальнейшего усиления эффекта термо-, огнестойкости не происходит.

Триметиламиноксид (далее - ТМАО) (СН3)3NO имеет молекулярную массу 75,11 а.е.м. и температуру плавления 208°C. Содержит 48% углерода, 12,1% водорода, 18,6% азота и 21,3% кислорода.

В промышленности ТМАО получают воздействием на триметиламин перекисью водорода или другими окислителями.

Полигексаметиленгуанидин гидрохлорид (далее - ПГМГ-ГХ) (C7H16N3Cl)n получают поликонденсацией эквимолярных количеств гексаметилендиамина (ГМДА), дициандиамида (ДЦЦА) и хлористого аммония.

В реактор синтеза I ступени, оборудованный электрообогревом и мешалкой, загружают ГМДА. Его нагревают до 45-50°C и при постоянном перемешивании вводят хлористый аммоний и ДЦДА. Температуру в зоне реакции повышают до 60-70°C и выдерживают при этой температуре в течение одного часа.

Реакционную массу из реактора синтеза I ступени сливают в реактор синтеза II ступени, где поднимают температуру до 160°C и выдерживают в течение 5 часов. Синтезированный продукт подвергают вакуумированию и охлаждению.

Полученный ПГМГ-ГХ имеет молекулярную массу 2000-2800 а.е.м., полностью растворим в воде, pH 1%-го водного раствора 9,2-9,5.

Меламиновую соль бис(оксиметил)фосфиновой кислоты (Мелафен) получают реакцией взаимодействия меламина с бис(оксиметил)фосфиновой кислотой в водной или водно-спиртовой среде при нагревании до 50-100°C, обеспечивающей растворение образующегося продукта реакции, с последующим фильтрованием.

Мелафен (температура плавления 215-216°С) известен в качестве высокоэффективного синтетического регулятора роста и развития растений (RU 2158735 С1, 10.11.2000).

Способ получения антипирена ДФФКПД заключается в следующем.

В смеситель, снабженный мешалкой и патрубком для ввода реагентов помещают 1 моль диметилметилфосфоната (далее - ДМФ) и 1-2 моля фосфорной кислоты (далее - ФК) по ГОСТ 6552-80 с изм. 1,2, Смесь нагревают при температуре 100-120°C в течение 4-5 часов. Затем в реактор вводят 1 моль пентаэритрита (далее - ПЭ) по ГОСТ 9286-2012 и реакцию продолжают 2-3 часа при этой же температуре. К полученному полупродукту добавляют 1-2 моля диэтилентриамина (далее - ДЭТА) по ТУ 6-02-914-86ТУ 6-02-914-86. Реакцию продолжают в течение 2-4 часов.

Полученный антипирен представляет собой жидкость с динамической вязкостью (при 25°C) 550,0-580,0 сП, содержанием массовой доли фосфора 17,8-18,2%, азота - 4,6-5,7%, кислотным числом 0,5-0,8 мг KOH на 1 г.

Диметилметилфосфонат (СН3О)2РОСН3 получают путем пропускания хлористого метила через смесь диметилфосфористой кислоты и метанола в течение одного часа при 25°C. После этого к реакционной массе прибавляют раствор метилата натрия, продолжая насыщать раствор хлористым метилом еще в течение часа при 50°C. Затем реакционный раствор охлаждают до комнатной температуры, отфильтровывают от хлористого натрия и перегоняют в вакууме. Получают диметилметилфосфонат с температурой кипения 71°C/13 мм рт. ст. (http://chem21.info/index/ Справочник химика 21 века. Химия и химическая технология).

При закреплении бахтармы кож в качестве акрилового полимера используют МБМ-3 и МБМ-3С (ТУ 6-01-186-89), МБМ-5М (ТУ 2241-048-55856863-2006), RODA BASE 5674 (TFL), Corial Ultrasoft NT (BASF) и другие.

Способ получения фосфорборсодержащего полиуретана заключается в следующем.

В качестве исходного соединения синтезируют форполимер взаимодействием политетраметиленэфиргликоля с молекулярной массой 1950 и 4,4'-дифенилметандиизоцианата при мольном соотношении 1:2. В реактор, прогретый до температуры 60±2°C, загружают нагретые до той же температуры политетраметиленэфиргликоль (гидроксильное число 57) и 4,4'-дифенилметандиизоцианат. При перемешивании в течение 10 мин увеличивают температуру реакционной массы до 80°C, процесс продолжают при той же температуре в течение 30 мин. Контроль за протеканием реакции осуществляют по нарастанию вязкости реакционной массы. Полученный форполимер охлаждают при комнатной температуре до 60±2°C. Образовавшийся форполимер с молекулярной массой 2500 содержит 3,4% NCO-групп.

В реактор, содержащий форполимер, в течение 10 мин вводят расчетное количество раствора фосфорборсодержащего полиола в диметилформамиде, при этом температуру реакционной массы повышают до 80±2°C. Синтез ведут в течение 30-40 мин в инертной среде. Контроль за протеканием реакции осуществляют по нарастанию вязкости реакционной системы и по содержанию NCO-групп (RU 2275388 С1, 27.04.2006).

Фосфорборсодержащий полиол получают реакцией переэтерификации бората метилфосфита (ТУ-40-461-806-66-07) алифатическими гликолями: этиленгликолем диэтиленгликолем глицерином или 1,4-бутандиолом в мольном соотношении 1:2.

Синтезированный фосфорборсодержащий полиуретан имеет следующие характеристики: содержание фосфора - 1,2-1,7%, бора - 0,2-0,4%, температура начала разложения - 290°C.

Технология приготовления покрывной краски заключается в следующем.

25%-ную водную дисперсию акрилового полимера последовательно смешивают с 30%-ной водной дисперсией полиуретана и 30%-ной водной дисперсией фосфорборсодержащего полиуретана. После тщательного перемешивания в состав вводят силиконовую эмульсию, меламиновую соль бис(оксиметил)фосфиновой кислоты, пигментный концентрат и воду.

Для приготовления композиции закрепителя 22%-ную водную дисперсию полиуретана последовательно смешивают с 30%-ной водной дисперсией фосфорборсодержащего полиуретана, силиконовой эмульсией, меламиновой солью бис(оксиметил)фосфиновой кислоты, пигментным концентратом и водой.

В качестве силиконовой эмульсии используют водные эмульсии кремнийорганических полимеров (полидиметилсилоксана, полидиметилсилоксандиола, полиметилгидросилоксана, аминосиланов), такие как: эмульсия КЭ 10-01(70%) по ТУ 6-02-587-75, эмульсия КЭ-30-04 (50%) по ТУ 6-02-816-78, эмульсии RODA FEEL S 2075, RODA FEEL S 5796, RODA MOD E 5595 компании TFL (Германия) и другие.

В качестве водной дисперсии акрилового полимера используют водную дисперсию известных полиакрилатных пленкообразователей на основе сополимеров (мет)акриловой кислоты, метил-, этил-, бутилакрилата, метилметакрилата и других: МБМ-3 и МБМ-3С (ТУ 6-01-186-89), МБМ-5М (ТУ 2241-048-55856863-2006), RODA BASE 5698 (TFL), Corial Ultrasoft NT (BASF) и другие.

В качестве водной дисперсии полиуретана используют Аквапол 10 (ТУ 2251-373-10488057-2004), Astacin Finish PF TF и Astacin Finish PUMN TF (BASF), RODA PUR 64 N, RODA PUR 5011, RODA PUR 79 (TFL) и другие.

Способ осуществляется следующим образом.

Сырье крупного рогатого скота (КРС) мокросоленого метода консервирования после промывки и отмоки подвергают золению в водном растворе гидроксида кальция и сульфида натрия в присутствии ТМАО и ПГМГ-ГХ в течение 20-22 ч при температуре 26-28°C и жидкостном коэффициенте (ж.к.) 0,5-0,7. Расход химических материалов (от массы сырья): гидроксид кальция (100 г/л) - 17,0-20,0%, сульфид натрия -1,0-2,0%, ТМАО - 0,3-0,5%, ПГМГ-ГХ - 0,7-0,9%. Процессы обеззоливания, мягчения, пикелевания, хромового дубления, додубливания хромовым дубителем и нейтрализации проводят по известной технологии (Справочник кожевника: Технология / Под ред. канд. техн. наук Н.А. Балберовой. - М.: Легпромбытиздат, 1986. - С. 22-28).

После нейтрализации и промывки полуфабриката производят совмещенный процесс наполнения-жирования в присутствии меламиновой соли бис(оксиметил)фосфиновой кислоты в количестве 0,2-0,4% от массы полуфабриката в течение 3-4 ч при температуре 30-32°C и ж.к. 1,0-1,2. В качестве наполняющих материалов используют полимерные и синтетические дубители в количестве 6,0-8,0%) и 3,0-5,0% от массы полуфабриката соответственно. Полимерные дубители: Relugan RE, Relugan RV, Relugan RF (BASF), Продукт TMC (TFL), ВАС по ТУ 2294-076-00302267-2002, RETANAL PR-199 (ООО «Шебекинская индустриальная химия») и другие. Синтетические дубители: Relugan D, Relugan S, Basyntan SL, Basyntan DLX, Tamol M (BASF), Sellatan MBS, Sellatan HO, Sellatan PW (TFL), ДФПМ по ТУ 17-06-164-95, СПС по ТУ 13-7308001-389-85, синтаны ТСН и У-3 (ООО «Легхим») и другие.

В качестве жирующих материалов используют готовые композиции на основе натуральных и синтетических жиров в количестве 10,0-14,0%, например, Coripol SLG, Coripol A (TFL), FOSFOL DF-20, FOSFOL AUT C-22 (ООО «Шебекинская индустриальная химия») Универсал-Н, Универсал-С, Экстра (ЗАО «Агрохимспецжир»), Триамол Н по ТУ 2484-052-00302267-2000, СМХ-Э, СМХ-470 по ТУ 2484-013-222-84-995-99 и другие.

После крашения и промывки полуфабрикат обрабатывают в течение 1,5-2,0 ч антипиреном ДФФКПД в количестве 18,0-20,0% от массы полуфабриката при температуре 28-30°C и ж.к. 0,5-0,7. В конце процесса в обрабатывающую жидкость вводят 85%-ную органическую кислоту (муравьиную, уксусную) в количестве 0,5-0,7%.

После разводки и сушки кожи подвергают разбивке в барабане в течение 4-6 ч и тяжке. Затем на распылительном агрегате производят закрепление бахтармы кож водной дисперсией акрилового полимера (40%) при расходе 50-60 г/м2 и обеспыливание на обеспыливающей машине. В качестве водной дисперсии акрилового полимера используют МБМ-3 и МБМ-3С (ТУ 6-01-186-89), МБМ-5М (ТУ 2241-048-55856863-2006), RODA BASE 5698 (TFL), Кориаль Ультрасофт NT (BASF) и другие.

После нанесения пигментированного грунта на основе пигментного концентрата, водных дисперсий акрилового полимера и полиуретана, добавок и воды на кожи дважды наносят покрывную краску следующего состава, мас. %:

После подсушки кожи дважды закрепляют композицией, содержащей, мас. %:

В заключение кожи подвергают тяжке и пролежке не менее 40 ч.

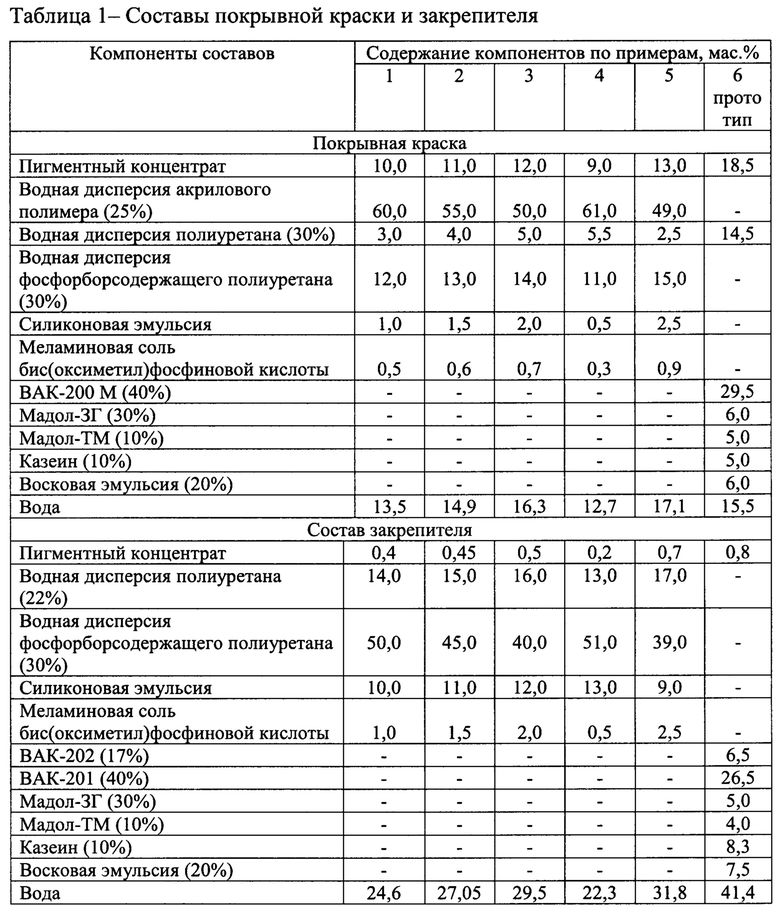

В таблице 1 представлены составы отделочных композиций по примерам.

Пример 1. Сырье КРС мокросоленого метода консервирования после промывки и отмоки подвергают золению в водном растворе гидроксида кальция и сульфида натрия в присутствии ТМАО и ПГМГ-ГХ в течение 21 ч при температуре 28°C и ж.к. 0,5. Расход химических материалов (от массы сырья): гидроксид кальция (100 г/л) - 20,0%, сульфид натрия - 1,8%, ТМАО - 0,3%, ПГМГ-ГХ - 0,7%.

Процессы обеззоливания, мягчения, пикелевания, хромового дубления, додубливания хромовым дубителем и нейтрализации проводят по известной технологии. После нейтрализации и промывки полуфабриката производят совмещенный процесс наполнения-жирования в присутствии 0,2% меламиновой соли бис(оксиметил)фосфиновой кислоты в течение 4 ч при температуре 30°C и ж.к. 1,0. Расход химических материалов (от массы полуфабриката): полимерный дубитель ВАС - 6,0%, синтан ДФПМ - 3,0%, жирующие материалы Универсал-Н - 8,0%, СМХ-470 - 2,0%.

После крашения и промывки полуфабрикат обрабатывают в течение 1,5 ч антипиреном ДФФКПД (продуктом взаимодействия ДМФ, ФК, ПЭ и ДЭТА в эквимолярном соотношении 1:1:1:1) в количестве 18,0% от массы полуфабриката при температуре 30°C и ж.к. 0,5. В конце процесса в обрабатывающую жидкость вводят 85%-ную муравьиную, кислоту в количестве 0,5%.

После разводки и сушки кожи подвергают разбивке в барабане в течение 4 ч и тяжке. Затем на распылительном агрегате производят закрепление бахтармы кож водной дисперсией МБМ-3 (40%) при расходе 50 г/м2 и обеспыливание на обеспыливающей машине.

После нанесения пигментированного грунта на кожи дважды наносят покрывную краску и закрепитель (см. таблицу 1, пример 1). В заключение кожи подвергают тяжке и пролежке не менее 40 ч.

Пример 2. Сырье КРС обрабатывают, как в примере 1, но золение проводят в присутствии 0,4% ТМАО и 0,8% ПГМГ-ГХ; совмещенный процесс наполнения-жирования производят при расходе меламиновой соли бис(оксиметил)фосфиновой кислоты 0,3%, полимерного дубителя продукта ТМС - 7,0% и синтана Sellatan PW - 4,0%, жирующих материалов Coripol SLG - 10,0% и Coripol А - 2,0%; в качестве антипирена используют продукт взаимодействия ДМФ, ФК, ПЭ и ДЭТА в мольном соотношении 1:1,5:1:1,5 в количестве 19,0%; закрепление бахтармы кож производят 40%-ной водной дисперсией RODA BASE 5674 при расходе 55 г/м2. Составы покрывной краски и закрепителя представлены в таблице 1, пример 2.

Пример 3. Сырье КРС обрабатывают, как в примере 1, но золение проводят в присутствии 0,5% ТМАО и 0,9% ПГМГ-ГХ; совмещенный процесс наполнения-жирования производят при расходе меламиновой соли бис(оксиметил)фосфиновой кислоты 0,4%, полимерного дубителя Relugan RE - 8,0% и синтана Basyntan SL - 5,0%, жирующих материалов FOSFOL DF-20 - 11,0% и Триамол Н - 3,0%; в качестве антипирена используют продукт взаимодействия ДМФ, ФК, ПЭ и ДЭТА в мольном соотношении 1:2:1:2 в количестве 20,0%; закрепление бахтармы кож производят 40%-ной водной дисперсией Corial Ultrasoft NT при расходе 60 г/м2. Составы покрывной краски и закрепителя представлены в таблице 1, пример 3.

Пример 4 (контрольный). Сырье КРС обрабатывают, как в примере 1, но золение проводят в присутствии 0,2% ТМАО и 0,6% ПГМГ-ГХ; совмещенный процесс наполнения-жирования производят при расходе меламиновой соли бис(оксиметил)фосфиновой кислоты 0,1%, полимерного дубителя ВАС - 5,5% и синтана СПС - 2,5%, жирующих материалов FOSFOL DF-20 - 8,0% и Экстра - 1,0%; в качестве антипирена используют продукт взаимодействия ДМФ, ФК, ПЭ и ДЭТА в эквимолярном соотношении 1:1:1:1 в количестве 17,0%; закрепление бахтармы кож производят 40%-ной водной дисперсией RODA BASE 5674 при расходе 40 г/м2. Составы покрывной краски и закрепителя представлены в таблице 1, пример 4.

Пример 5 (контрольный). Сырье КРС обрабатывают, как в примере 1, но золение проводят в присутствии 0,6% ТМАО и 1,0% ПГМГ-ГХ; совмещенный процесс наполнения-жирования производят при расходе меламиновой соли бис(оксиметил)фосфиновой кислоты 0,5%, полимерного дубителя продукта ТМС - 9,0% и синтана Sellatan PW - 6,0%, жирующих материалов Coripol SLG - 12,0% и Coripol A - 3,0%; в качестве антипирена используют продукт взаимодействия ДМФ, ФК, ПЭ и ДЭТА в мольном соотношении 1:2:1:2 в количестве 21,0%, закрепление бахтармы кож производят 40%-ной водной дисперсией МБМ-5М при расходе 70 г/м2. Составы покрывной краски и закрепителя представлены в таблице 1, пример 5.

Пример 6 (по прототипу). Сырье КРС мокросоленого метода консервирования после промывки и отмоки подвергают золению, обеззоливанию, мягчению, пикелеванию и хромовому дублению по типовой методике производства кож хромового дубления разных толщин и ассортимента для верха обуви и подкладочных из шкур крупного рогатого скота (утв. 22.11.1983 г.).

После хромового дубления и строгания полуфабрикат додубливают в течение 60 мин, ж.к. 1,5 и температуре 40°C хромовым дубителем в присутствии продукта взаимодействия 3-аминопропилтриэтоксисилана и глицидилметакрилата в их мольном соотношении 1:2 при расходе хромового дубителя и продукта взаимодействия соответственно 4,0% и 3,0% от массы полуфабриката.

После промывки при температуре 40°C, нейтрализации формиатом и бикарбонатом натрия в течение 60 мин и повторной промывки при 40°C в одной ванне при ж.к. 1,0 и температуре 40°C производят гидрофобизацию в течение 40 мин полимерным дубителем Эколанс М в количестве 10,0% и крашение в присутствии синтетического дубителя Таннит ВГС при расходе красителей и дубителя по 4,0% от массы полуфабриката. Через 50 мин в ванну вводят каштановый дубитель в количестве 6,0% от массы полуфабриката, и обработку продолжают 60 минут.

Затем в барабан добавляют продукт взаимодействия гексаметилендиамина с фосфорной кислотой и мочевиной в присутствии глицерина при их мольном соотношении соответственно 1:3:3:0,5 (ГМДФМГ) в количестве 4,0% от массы полуфабриката, а через 20 мин - 85%-ный раствор муравьиной кислоты в количестве 1,0% от массы полуфабриката и обработку продолжают еще 20 мин.

После слива ванны и промывки при температуре 60°C производят жирование в течение 90 мин материалом Кутапол ТИС-МФ при расходе 11,0% от массы полуфабриката. После промывки при температуре 40°C производят повторную обработку продуктом взаимодействия ГМДФМГ в количестве 8,0% от массы полуфабриката при ж.к. 1,0 и температуре 22°C в течение 50 мин.

Отделку кож осуществляют по известной технологии, включающей разбивку, тяжку, нанесение пигментированного грунта, прессование, нанесение композиций покрывной краски и закрепителя по RU 2100442 С1, кл. С 14С 11/00, 27.12.1997.

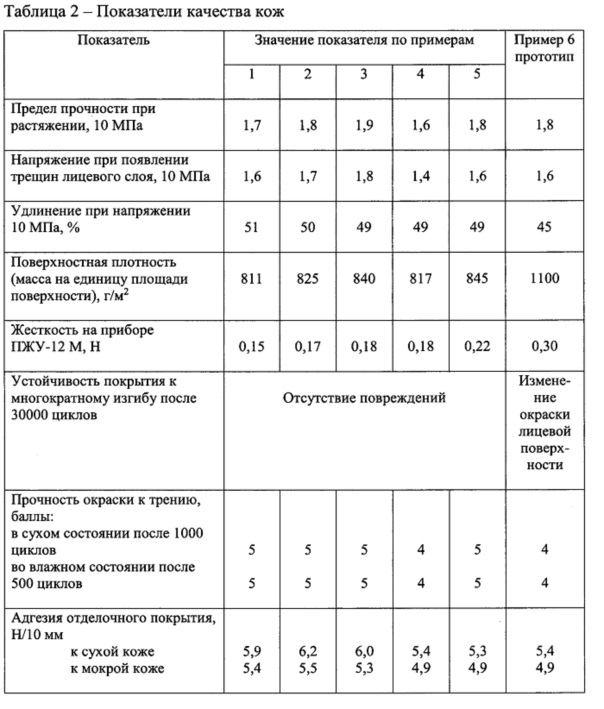

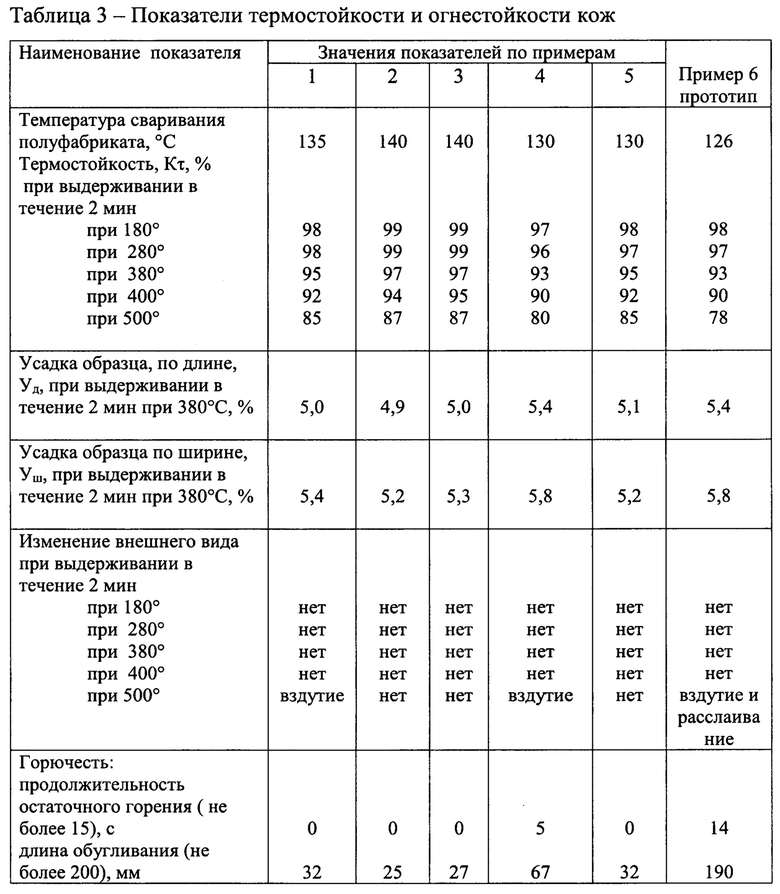

Качественные показатели готовых кож, полученных предложенным способом и способом по прототипу, представлены в таблице 2. Показатели термостойкости и огнестойкости - в таблице 3.

Показатели прочностных и упругопластических свойств кожи определяли по ГОСТ 938.11-69, устойчивость покрытия к многократному изгибу - по ГОСТ ISO 5402-1-2014, окраски к сухому и мокрому трению - по ГОСТ ISO 11640-2014.

Адгезию отделочного покрытия к мокрой и сухой коже - по ГОСТ ISO 11644-2013 Поверхностную плотность (массу 1 м2 площади поверхности) образцов кож определяли по DIN EN ISO 2420:2003-10.

Температуру сваривания полуфабриката измеряли после процесса додубливания хромовым дубителем по ГОСТ 938.25-73.

Испытания на термостойкость проведены по ГОСТ Р 52221-2004 «Полотна нетканые. Методы определения термостойкости и изменения линейных размеров после термообработки».

Согласно ГОСТ под термостойкостью понимается способность материала выдерживать воздействия повышенных температур при сохранении внешнего вида, структуры и свойств.

Оценку термостойкости образцов кож производили по внешнему виду, физико-механическим показателям и изменениям линейных размеров - усадке по длине (Уд) и ширине (Уш) после термообработки.

Термостойкость образцов кож, Кτ, определяли отношением показателей разрывной нагрузки до и после термообработки по формуле:

,

,

где Нτ - среднеарифметическое значение показателя разрывной нагрузки после термообработки, Н;

Но - среднеарифметическое значение показателя разрывной нагрузки до термообработки, Н.

В соответствии с ГОСТ кожа считается термостойкой, если значение показателя термостойкости составляет 90% и более.

Испытания по определению характеристик горючести полученных кож проводили в соответствии с требованиями АП-25 Приложение F Часть I.

Использование предложенного способа позволит получать термостойкие кожи для чехлов на пассажирские кресла салонов самолетов с необходимой поверхностной плотностью и высокими физико-механическими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАБОТКИ КОЖ | 2010 |

|

RU2437940C1 |

| СПОСОБ ВЫРАБОТКИ ОБИВОЧНЫХ КОЖ | 2016 |

|

RU2616420C1 |

| СПОСОБ ПОКРЫВНОГО КРАШЕНИЯ КОЖ | 1996 |

|

RU2100442C1 |

| СПОСОБ ВЫРАБОТКИ ГИДРОФОБНЫХ КОЖ | 1993 |

|

RU2039835C1 |

| СПОСОБ ОТДЕЛКИ НАТУРАЛЬНЫХ КОЖ | 1997 |

|

RU2107732C1 |

| СПОСОБ ОТДЕЛКИ КОЖ | 1997 |

|

RU2107733C1 |

| СПОСОБ ОТДЕЛКИ НАТУРАЛЬНЫХ КОЖ | 2004 |

|

RU2259403C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 2012 |

|

RU2502807C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1993 |

|

RU2039833C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ ДЛЯ ВЕРХА ОБУВИ ИЗ СПИЛКА | 1993 |

|

RU2039834C1 |

Изобретение относится к способам производства особых видов кож и может быть использовано при выработке термостойких кож для чехлов на пассажирские кресла различных транспортных средств, преимущественно в салонах самолетов. Способ выработки термостойких кож включает отмоку сырья, золение в присутствии триметиламиноксида и полигексаметиленгуанидин гидрохлорида при их расходе соответственно 0,3-0,5% и 0,7-0,9% от массы сырья, обеззоливание, мягчение, пикелевание, хромовое дубление, додубливание полуфабриката хромовым дубителем, нейтрализацию, совмещенный процесс наполнения-жирования в присутствии меламиновой соли бис(оксиметил)фосфиновой кислоты в количестве 0,2-0,4% от массы полуфабриката, крашение, обработку антипиреном - продуктом взаимодействия диметилметилфосфоната, фосфорной кислоты, пентаэритрита и диэтилентриамина в мольном соотношении 1:(1-2):1:(1-2) при расходе 18,0-20,0% от массы полуфабриката и органической кислотой, разводку, сушку и отделку кож путем разбивки, тяжки, закрепления бахтармы кож водной дисперсией акрилового полимера (40%) и обеспыливания, нанесения пигментированного грунта, прессования, нанесения композиции покрывной краски и закрепителя. Композиция покрывной краски имеет следующий состав, мас.%: пигментный концентрат 10,0-12,0, водная дисперсия акрилового полимера (25%) 50,0-60,0, водная дисперсия полиуретана (30%) 3,0-5,0, водная дисперсия фосфорборсодержащего полиуретана (30%) 12,0-14,0, силиконовая эмульсия 1,0-2,0, меламиновая соль бис(оксиметил)фосфиновой кислоты 0,5-0,7, вода до 100. Композиция закрепителя имеет следующий состав, мас.%: пигментный концентрат 0,4-0,5, водная дисперсия полиуретана (22%) 4,0-16,0, водная дисперсия фосфорборсодержащего полиуретана (30%) 40,0-50,0, силиконовая эмульсия 10,0-12,0, меламиновая соль бис(оксиметил)фосфиновой кислоты 1,0-2,0, вода до 100. Закрепление бахтармы кож производят при расходе водной дисперсии акрилового полимера (40%) 50-60 г/м2. Предлагаемый способ выработки термостойких кож обеспечивает повышение огнестойкости и эластичности кож, а также снижение их поверхностной плотности при сохранении высоких показателей физико-механических свойств. 1 з.п. ф-лы, 3 табл., 6 пр.

1. Способ выработки термостойких кож, включающий отмоку сырья, золение в водном растворе гидроксида кальция и сульфида натрия, обеззоливание, мягчение, пикелевание, хромовое дубление, додубливание полуфабриката хромовым дубителем, нейтрализацию, наполнение, крашение, обработку антипиреном и органической кислотой, жирование, разводку, сушку и отделку кож путем разбивки, тяжки, нанесения пигментированного грунта, прессования, нанесения композиции покрывной краски, содержащей пигментный концентрат, водные дисперсии акрилового полимера и полиуретана, добавки и воду, и композиции закрепителя на основе пигментного концентрата, водной дисперсии полиуретана, добавок и воды, отличающийся тем, что золение производят в присутствии триметиламиноксида и полигексаметиленгуанидин гидрохлорида при их расходе соответственно 0,3-0,5% и 0,7-0,9% от массы сырья, наполнение и жирование производят одновременно в присутствии меламиновой соли бис(оксиметил)фосфиновой кислоты в количестве 0,2-0,4% от массы полуфабриката, в качестве антипирена используют продукт взаимодействия диметилметилфосфоната, фосфорной кислоты, пентаэритрита и диэтилентриамина в мольном соотношении 1:(1-2):1:(1-2) при расходе 18,0-20,0% от массы полуфабриката, после тяжки дополнительно производят закрепление бахтармы кож водной дисперсией акрилового полимера (40%) и обеспыливание, в композиции покрывной краски и закрепителя дополнительно вводят водную дисперсию фосфорборсодержащего полиуретана (30%), а в качестве добавок используют силиконовую эмульсию и меламиновую соль бис(оксиметил)фосфиновой кислоты при следующем соотношении компонентов покрывной краски, мас.%:

и закрепителя, мас.%:

2. Способ по п. 1, отличающийся тем, что закрепление бахтармы кож производят при расходе водной дисперсии акрилового полимера (40%) 50-60 г/м2.

| СПОСОБ ВЫРАБОТКИ ТЕРМОСТОЙКИХ КОЖ | 2009 |

|

RU2402615C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 2010 |

|

RU2437940C1 |

| СОСТАВ ДЛЯ ОТДЕЛКИ НАТУРАЛЬНЫХ КОЖ НА ВАЛИЧНЫХ МАШИНАХ | 1991 |

|

RU2010030C1 |

| US 5306435 A1, 26.04.1994 | |||

| US 6395040 B1, 28.05.2002. | |||

Авторы

Даты

2018-03-21—Публикация

2017-04-10—Подача