Изобретение относится к химической обработке кож, в частности к способам производства особых видов кожи, и может быть использовано при выработке эластичных гидрофобных кож для верха обуви.

Известен способ выработки эластичных кож, включающий отмоку, золение, обжорное золение при расходе гидрата окиси кальция 0,3-0,5% от массы голья, обеззоливание, мягчение при расходе протосубтилина 0,5-0,6% от массы голья, пикелевание, дубление, строгание, додубливание дубящими соединениями хрома, нейтрализацию формиатом и бикарбонатом натрия в присутствии синтетического дубителя в количестве 1,8-2,2% от массы строганых кож, считая на дубящие, дополнительное додубливание синтетическими дубителями, крашение, первую фазу жирования, вторую фазу жирования, додубливание органическими дубителями, сушку и отделку путем двукратной тяжки, разбивки в барабане в течение 4-6 ч, двукратного нанесения слоев покрывной краски с промежуточным прессованием и двукратного закрепления с промежуточным вторым прессованием [1]

Прототипом предложенного технического решения является способ выработки эластичных кож, включающий додубливание хромовым дубителем, промывку, нейтрализацию, крашение, додубливание органическими дубителями, жирование, обработку органической кислотой, повторное додубливание хромовым дубителем, сушку, трехкратную тяжку с промежуточными подсушками, разбивку в барабане в течение 6-10 ч, нанесение слоя непигментированного грунта, двукратное нанесение слоев покрывной краски с промежуточным прессованием, нанесение слоя контрастного покрытия, второе прессование и закрепление [2]

Недостатком известных способов является то, что они не позволяют получить гидрофобные эластичные кожи с высокой устойчивостью покрытия к многократному изгибу и мокрому трению.

Задачей изобретения является улучшение качества кож.

Поставленная задача решается тем, что в способе выработки гидрофобных кож, включающем додубливание хромовым дубителем, нейтрализацию, крашение, додубливание органическими дубителями, гидрофобизирующее жирование, обработку органической кислотой, повторное додубливание хромовым дубителем, сушку, трехкратную тяжку с промежуточными подсушками, разбивку в барабане, двукратное нанесение слоев покрывной краски с промежуточным прессованием, нанесение слоя контрастного покрытия, второе прессование и закрепление, нейтрализацию производят на отработанной после додубливания хромовым дубителем ванне, после крашения дополнительно проводят додубливание синтетическим дубителем на основе смол при его расходе 4-5% от массы строганых кож в течение 30-40 мин, после третьей тяжки дополнительно производят четвертую тяжку, а второе прессование осуществляют после закрепления.

Отличительной особенностью предложенного способа является то, что проведение нейтрализации на отработанной после хромового додубливания ванне, дополнительного додубливания кож синтетическим дубителем на основе смол после крашения, дополнительной четвертой тяжки и второго прессования после закрепления позволяет получить эластичные кожи для верха обуви с высокой устойчивостью покрытия к многократному изгибу и мокрому трению.

Обработка кож синтетическим дубителем на основе смол менее 30 мин при расходе менее 4% не позволяет получить кожи с плотной лицевой поверхностью и однородными свойствами по всем топографическим участкам. Проведение дополнительного додубливания кож синтетическим дубителем на основе смол более 40 мин при расходе более 5% может привести к повышению жесткости кож.

Технология способа заключается в следующем:

Кожи для верха обуви, полученные по типовой методике из сырья крупного рогатого скота, додубливают хромовым дубителем в течение 60-90 мин и нейтрализуют формиатом и бикарбонатом натрия на отработанной после додубливания ванне. После промывки при температуре 45-46оС проводят крашение при ж.к. 1,0-1,2 и температуре 45-46оС в течение 30-40 мин. Расход красителей 1,0-1,5% от массы строганых кож. Затем в той же ванне кожи додубливают сначала в течение 30-40 мин синтетическим дубителем на основе смол при его расходе 4-5% от массы строганых кож, а затем в течение 30-40 мин смесью органических дубителей. После этого в ту же ванну добавляют 80% воды при температуре 70-75оС и проводят жирование в присутствии гидрофобизирующего материала в течение 60-90 мин. Расход жирующих материалов 3-4% гидрофобизирующих 7-8% от массы строганых кож. Затем в ту же ванну добавляют органическую кислоту в количестве 0,3-0,4% и обработку ведут в течение 20-25 мин. После этого производят додубливание хромовым дубителем при его расходе 2,2-2,5% в течение 60-90 мин. После промывки, пролежки, отжима и разводки кожи сушат на вакуумной сушилке до влажности 35-40% подсушивают в свободном состоянии до влажности 30-35% подвергают трехкратной тяжке с промежуточными подсушками, дополнительной четвертой тяжке, разбивке в барабане в течение 4-16 ч, подсушке на рамной сушилке и отделке путем двукратного нанесения слоя покрывной краски с промежуточным прессованием, нанесения слоя контрастного покрытия, закрепления и прессования.

Примеры конкретного выполнения.

П р и м е р 1. Кожи для верха обуви, полученные по типовой методике из сырья бычины легкой, после строгания и промывки додубливали хромовым дубителем при расходе 5% от массы строганых кож в течение 90 мин и нейтрализовали на отработанной после додубливания ванне 1% формиата натрия в течение 30 мин, а затем 1,5% гидрокарбоната натрия также в течение 30 мин. После промывки при температуре 45оС кожи подавали на крашение в течение 30 мин при ж. к. 1 и температуре 45оС. Расход красителей 1,0% от массы строганых кож. Затем в той же ванне проводили додубливание дубителем Релуган РЕ в течение 40 мин при его расходе 4% от массы строганых кож, а затем в течение 30 мин смесью дубителей БНС 5% и квебрахо 2% от массы строганых кож. После этого в барабан добавляли 80% воды температурой 75оС и производили жирование в течение 60 мин смесью пасты ВНИИЖ 3% и гидрофоба А 8% от массы строганых кож. Затем в ту же ванну добавляли 0,4% мурьавьиной кислоты, а через 20 мин вводили 2,5% хромового дубителя. Через 1 ч кожи промывали при температуре 20оС, подвергали пролежке, отжиму, разводке, сушке на вакуумной сушилке, в свободном состоянии, трехкратной тяжке с промежуточными подсушками, четвертой тяжке, разбивке в барабане и подсушке на рамной сушилке в течение 16 мин. Затем на кожи наносили аппретуру следующего состава, мас.ч. пигментный концентрат 37,5, Резин 3925 50, Филлер Р 1261-15, эмульсия МБМ-3 (40%) 25, вода 75, прессовали, вновь наносили аппретуру указанного состава, контрастное покрытие, закрепитель, содержащий, мас.ч. нитроэмульсионный лак 5183 500, бутилацетат 500, ксеродерм СА 43059 100 и прессовали второй раз на проходном прессе "Фамоза".

П р и м е р 2. Кожи для верха обуви, полученные по типовой методике из сырья бычины тяжелой, обрабатывали, как в примере 1, но после крашения их дополнительно додубливали в течение 35 мин дубителем ДДАМ-2с в количестве 4,5% от массы строганых кож.

П р и м е р 3. Кожи для верха обуви, полученные из сырья бычины тяжелой по типовой методике, обрабатывали, как в примере 1, но после крашения их дополнительно додубливали в течение 30 мин Релуганом РЕ в количестве 5% от массы строганых кож.

П р и м е р 4. Кожи для верха обуви, полученные по типовой методике из сырья бычины легкой, обрабатывали, как в примере 1, но после крашения их дополнительно додубливали в течение 20 мин будителем ДДАМ-2с в количестве 6% от массы строганых кож.

П р и м е р 5. Кожи для верха обуви, полученные по типовой методике из сырья бычины легкой, обрабатывали, как в примере 1, но после крашения их дополнительно додубливали в течение 50 мин Релуганом РЕ в количестве 3% от массы строганых кож.

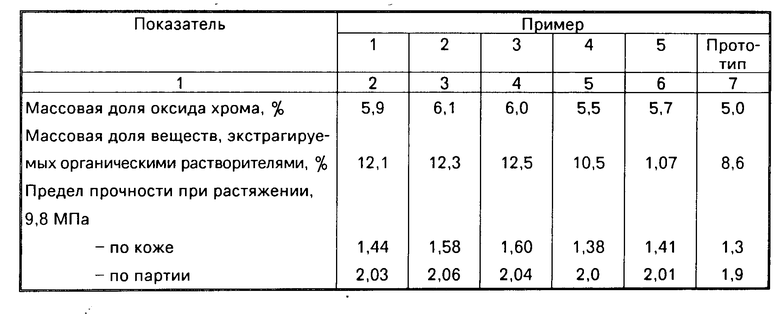

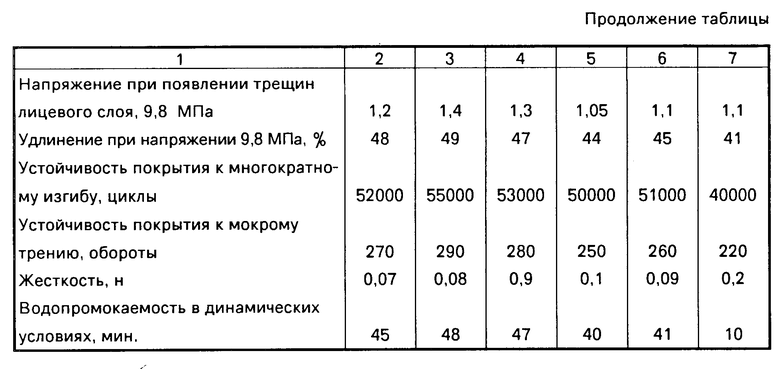

В результате всех пяти примеров были получены готовые кожи, которые имели показатели, приведенные в таблице.

Использование предложенного способа позволит получать эластичные гидрофобные кожи для верха обуви с высокой устойчивостью покрытия к многократному изгибу и мокрому трению.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАБОТКИ КОЖ | 1993 |

|

RU2039833C1 |

| СПОСОБ ВЫРАБОТКИ ВОРСОВЫХ КОЖ, ПРЕИМУЩЕСТВЕННО НУБУКА | 1993 |

|

RU2039837C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ ДЛЯ ВЕРХА ОБУВИ ИЗ СПИЛКА | 1993 |

|

RU2039834C1 |

| СПОСОБ ВЫРАБОТКИ ВЕЛЮРА ИЗ СПИЛКА | 1993 |

|

RU2039836C1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1996 |

|

RU2096474C1 |

| Способ выработки эластичных кож | 1990 |

|

SU1730172A1 |

| Способ выработки эластичных кож | 1988 |

|

SU1546497A1 |

| СПОСОБ ВЫРАБОТКИ ГИДРОФОБНЫХ КОЖ | 2009 |

|

RU2404260C1 |

| Способ выработки велюра или нубука | 1987 |

|

SU1491887A1 |

| Способ выработки кож для верха обуви из спилка | 1992 |

|

SU1831503A3 |

Сущность изобретения: хромированный полуфабрикат додубливают хромовым дубителем, нейтрализуют на обработанной после додубливания ванне, красят додубливают синтетическим дубителем на основе смол при его расходе 4 5% от массы строганых кож в течение 30 40 мин, дудубливают органическими дубителями, проводят гидрофобизирующее жирование и обработку органической кислотой, повторно додубливают хромовым дубителем, сушат. Проводят трехкратную тяжку с промежуточными подсушками и четвертую тяжку. Наносят слой контрастного покрытия проводят закрепление и прессование. 1 табл.

СПОСОБ ВЫРАБОТКИ ГИДРОФОБНЫХ КОЖ, включающий додубливание их хромовым дубителем, нейтрализацию, крашение, додубливание органическими дубителями, гидрофобизирующее жирование, обработку органической кислотой, повторное додубливание хромовым дубителем, сушку, трехкратную тяжку с промежуточными подсушками, разбивку в барабане, двукратное нанесение слоев покрывной краски с промежуточным прессованием, нанесение слоя контрастного покрытия, второе прессование и закрепление, отличающийся тем, что нейтрализацию производят на отработанной после додубливания хромовым дубителем ванне, после крашения дополнительно проводят додубливание синтетическим дубителем на основе смол при его расходе 4 5% от массы строганых кож в течение 30 40 мин, после третьей тяжки дополнительно производят четвертую тяжку, а второе прессование осуществляют после закрепления.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Методика производства эластичных хромовых кож для верха подкладочной и бесподкладочной обуви из шкур крупного рогатого скота, М., 1978. | |||

Авторы

Даты

1995-07-20—Публикация

1993-12-10—Подача