Техническое решение относится к прессованию изделий, а точнее к многогнездным пресс-формам для одновременного изготовления нескольких (двух и более) изделий, и может быть использовано при разработке конструкций многогнездных пресс-форм.

Известны многогнездные пресс-формы с числом оформляющих гнезд два и более, применяемые для изготовления в массовом и крупносерийном производствах однотипных изделий из термореактивных пластических материалов (реактопластов). Прессование изделий осуществляется прямым (компрессионным) способом, когда давление пресса непосредственно воздействует на массу, находящуюся в полости формы. При этом изделия одинаковой конфигурации могут одновременно изготавливаться как в многогнездной пресс-форме, так и в нескольких одновременно устанавливаемых на рабочем столе пресса одногнездных пресс-формах (Брагинский В.А. Прессование. Изд. 2-е, перераб. Л.: Химия, 1979, стр.79, табл.7).

Недостаток таких пресс-форм заключается в том, что не обеспечивается одновременное изготовление изделий с одинаковой средней плотностью при геометрических размерах отпрессованных изделий в допуске, установленном конструкторской документацией (КД). Это связано с тем, что каждое гнездо многогнездной пресс-формы может иметь отклонения в пределах допуска по КД по геометрическим размерам оформляющих поверхностей (матрицы и пуансона). Это приводит, при воздействии общего рабочего усилия пресса на каждый из пуансонов пресс-формы, к различной величине удельного давления прессования (определяемого как отношение эффективного усилия прессования к площади прессования), приходящегося на каждое из гнезд пресс-формы, что и определяет различную по величине среднюю плотность каждого из одновременно изготовленных (в одной запрессовке) изделий.

Определяющим условием для получения изделий с одинаковой средней плотностью в запрессовке является максимальное равенство величин удельных давлений прессования, воздействующих на прессуемый материал в каждом гнезде пресс-формы.

Известны многогнездные пресс-формы, применяемые для изготовления кумулятивных зарядов с металлической облицовкой (для корпусных кумулятивных перфораторов) с использованием термопластичных взрывчатых веществ (ВВ). При этом металлическая облицовка прессуется совместно с термопластичным ВВ в корпус кумулятивного заряда. Пробивная способность такого заряда зависит от плотности прессованной шашки ВВ, поэтому для получения максимальной глубины пробития преграды кумулятивной струей необходимо обеспечить максимально возможную плотность шашки ВВ, которую можно достичь прессованием. При массовом изготовлении кумулятивных зарядов с металлической облицовкой основным требованием является обеспечение одинаковой максимальной плотности шашки ВВ во всех отпрессованных зарядах. Этим достигается максимальная эффективность работы перфоратора в скважине - за счет одинаковой и максимальной глубины пробития каналов кумулятивными зарядами.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой конструкции следует считать многогнездную пресс-форму для изготовления кумулятивных зарядов, описанных в (Григорян Н.Г., Пометун Д.Е. и др. Прострелочные и взрывные работы в скважинах. М.: Недра, 1972, стр.83, 84), которая и выбрана в качестве прототипа.

Данная многогнездная пресс-форма содержит матрицу с гнездами, в которых установлены корпусы кумулятивных зарядов, заполненные прессуемым ВВ, направление со сквозными отверстиями, соосными гнездам матрицы, и пуансоны по числу гнезд пресс-формы, с закрепленными на них металлическими облицовками, установленные в отверстия направления на прессуемое ВВ.

Недостатком конструкции прототипа является то, что не обеспечивается одинаковая величина средней плотности прессованных шашек ВВ при одновременном изготовлении двух и более кумулятивных зарядов, что приводит к ухудшению качества изделий и, как следствие, к снижению эффективности работы всего перфоратора. Это связано с тем, что внутренняя полость корпуса кумулятивного заряда, где происходит формирование шашки ВВ, имеет достаточно сложную конфигурацию и нормативные допуски по КД на геометрические размеры при его изготовлении, что не позволяет обеспечить одинаковую величину удельного давления прессования для каждого из зарядов в пресс-форме.

Задачей предложенного технического решения является устранение данного недостатка и повышение качества изготовления однотипных изделий за счет обеспечения равенства величин удельного давления прессования в каждом из гнезд многогнездной пресс-формы и, как следствие, получение изделий с одинаковой средней плотностью при их одновременном прессовании.

Поставленная задача решается за счет использования устройства для одновременного прессования изделий с одинаковой средней плотностью, содержащего корпус и крышку, соединенные между собой, при этом в корпусе расположены осевое глухое отверстие и периферийные глухие отверстия по числу гнезд пресс-формы, а в крышке соосно выполнены сквозные отверстия, в которых перемещаются плунжеры, снабженные герметизирующими манжетами с наружным диаметром, равным диаметру глухих отверстий. Плунжер, расположенный в осевом отверстии, содержит опорный буртик и снабжен опирающимся в буртик пакетом тарельчатых пружин, сжатых в осевом отверстии крышки накидной гайкой с наружной резьбой, а плунжеры, расположенные в периферийные отверстиях, выступают над поверхностью крышки и опираются на торцевые плоскости пуансонов пресс-формы. Периферийные глухие отверстия соединены с осевым глухим отверстием каналами, при этом полости каналов и отверстий заполнены вязкотекучей пастой до поверхности герметизирующих манжет, расположенных на торцевых плоскостях плунжеров со стороны глухих отверстий. В качестве вязкотекучей пасты устройство содержит гидропласт марки ДМ или другой ему подобный материал.

Проведенный анализ общедоступных источников информации об уровне техники не позволил выявить техническое решение, тождественное заявленному, на основании чего делается вывод о неизвестности последнего, т.е. соответствии представленного в настоящей заявке технического решения критерию «новизна».

Сопоставительный анализ заявленного решения с известными техническими решениями позволил выявить, что представленная совокупность отличительных признаков неизвестна для специалиста в данной области и не следует явным образом из известного уровня техники, на основании чего делается вывод о соответствии представленного в настоящей заявке технического решения критерию «изобретательский уровень».

Для пояснения изобретения ниже приводится конкретный пример выполнения устройства со ссылками на прилагаемые чертежи, на которых:

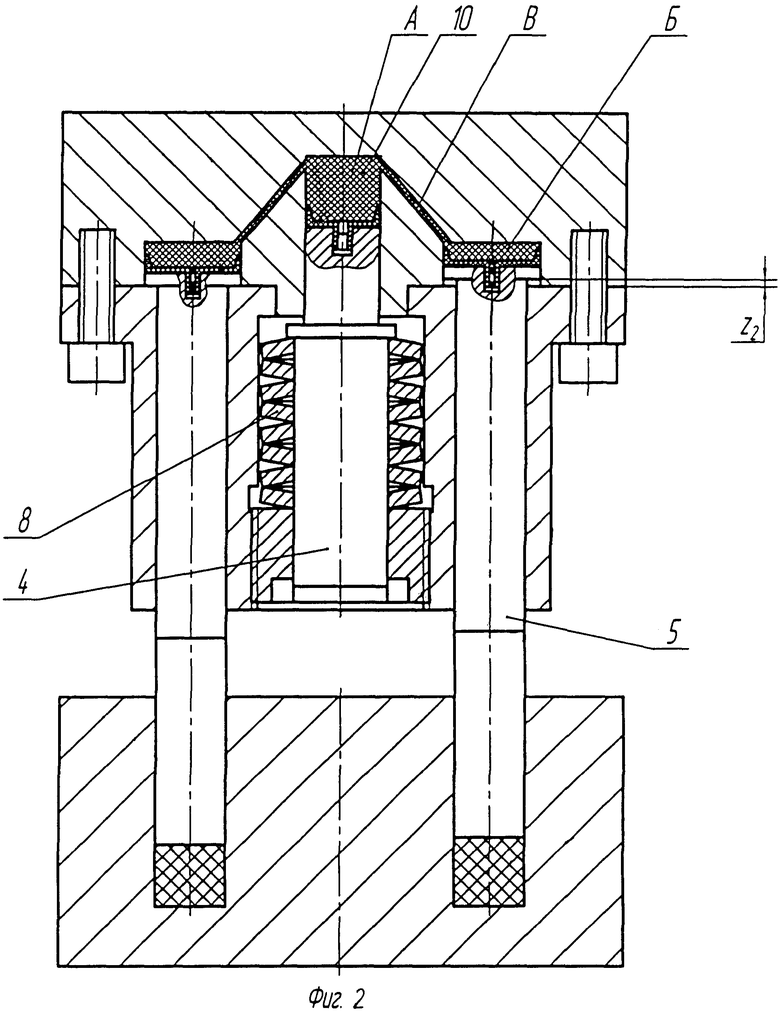

фиг.1 - изображает устройство для одновременного прессования изделий с одинаковой средней плотностью, а также момент соприкосновения одного из плунжеров устройства с одним из пуансонов пресс-формы;

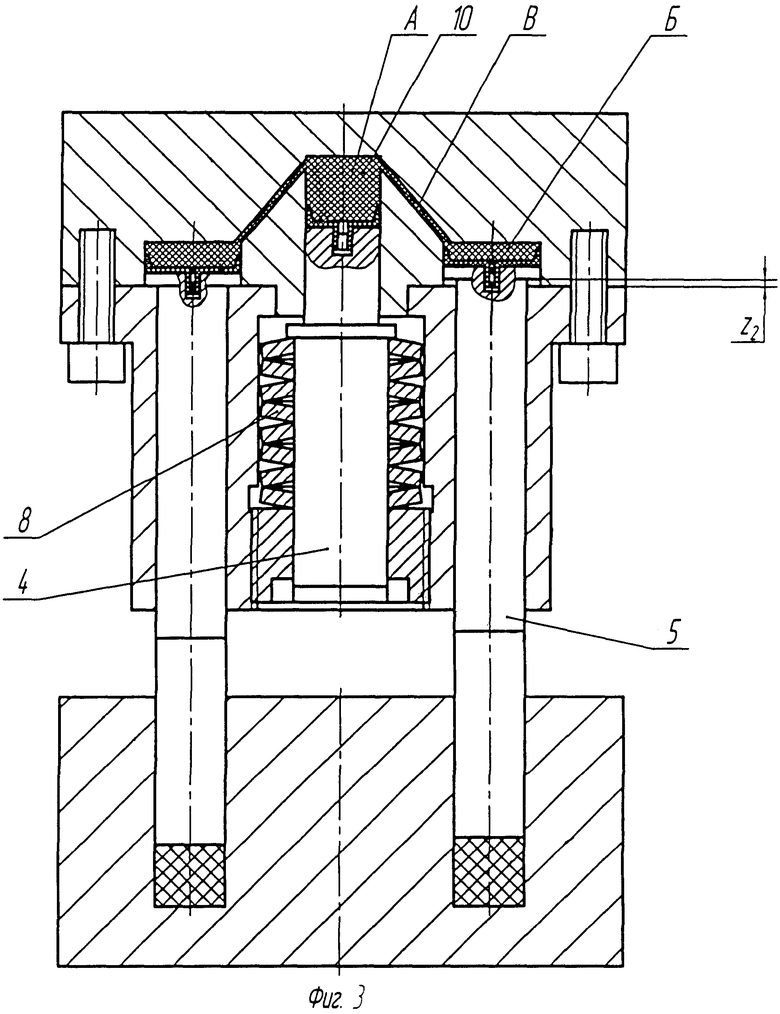

фиг.2 - изображает устройство в момент уплотнения прессуемого материала в первом гнезде пресс-формы и соприкосновения второго плунжера устройства со вторым пуансоном пресс-формы;

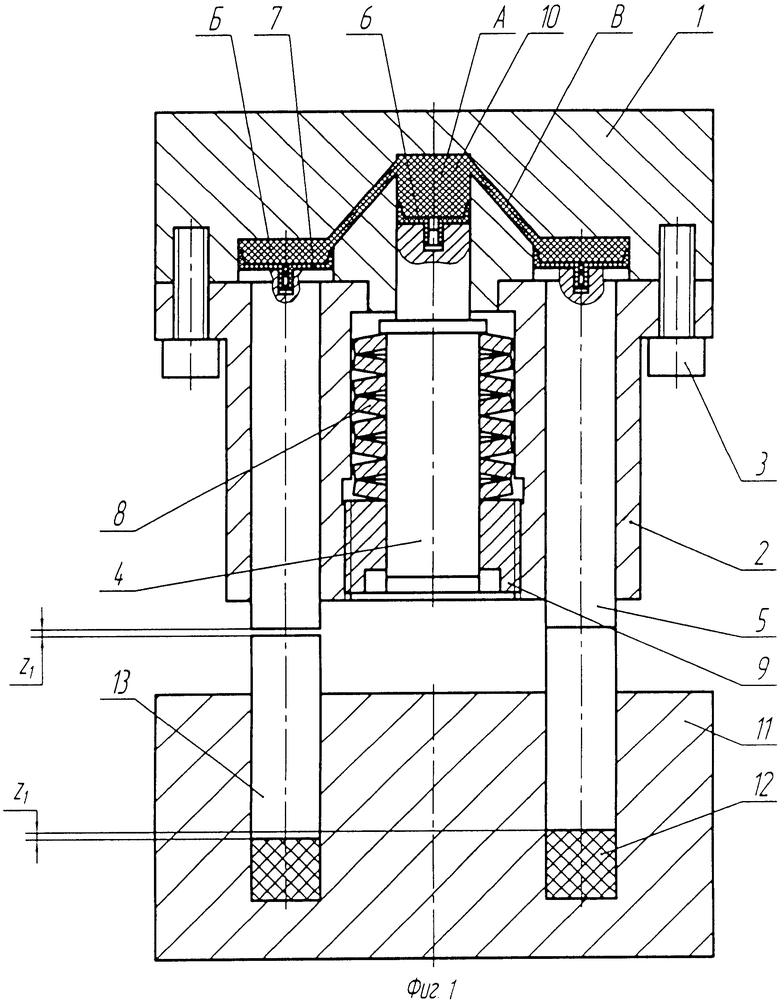

фиг.3 - изображает устройство в момент уплотнения прессуемого материала в первом и втором гнездах пресс-формы и соприкосновения третьего плунжера устройства с третьим пуансоном пресс-формы.

Устройство состоит из корпуса 1 и крышки 2, соединенных между собой винтами 3. В корпусе 1 имеется компенсирующая камера, представляющая собой осевое глухое отверстие «А», и две или более (по числу гнезд пресс-формы) рабочие камеры, представляющие собой периферийные глухие отверстия «Б», одинакового диаметра, но большего, чем диаметр осевого отверстия, выполненные соосно формообразующим гнездам пресс-формы. Соосно глухим отверстиям, в крышке 2 выполнены сквозные отверстия, в которых расположены плунжеры 4 и 5. На торцевых плоскостях плунжеров со стороны глухих отверстий закреплены герметизирующие манжеты 6 и 7 с наружным диаметром, равным диаметру глухих отверстий. Плунжер 4, расположенный в осевом отверстии, содержит опорный буртик и снабжен опирающимся в буртик пакетом тарельчатых пружин 8, которые сжаты в осевом отверстии крышки 2 при помощи накидной гайки 9 с наружной резьбой. Глухие отверстия «Б» соединены с осевым глухим отверстием «А» каналами «В». Полости каналов и глухих отверстий заполнены вязкотекучей пастой 10 до поверхности манжет 6 и 7, при этом торцевые поверхности плунжеров 5 выступают над поверхностью крышки 2.

Примером конкретного выполнения заявленного технического решения является устройство для одновременного прессования в 8-гнездной пресс-форме (с регламентированным КД отклонением величины средней плотности в партии изделий ±0,02 г/см3 при средней плотности шашки ВВ не менее 1,815 г/см3) кумулятивных зарядов одинаковой средней плотности с металлической облицовкой с использованием термопластичного бризантного ВВ по ТУ 84-760-78 для перфоратора с поперечным габаритным размером 89 мм.

В этом устройстве (см. чертеж) корпус 1 изготовлен из стали 30Х13 и имеет глухое осевое отверстие «А» глубиной 80 мм диаметром 36 мм и восемь периферийных глухих отверстий «Б» глубиной 30 мм диаметром 72 мм, расположенных соосно с гнездами пресс-формы.

В крышке 2, изготовленной из стали 30Х13 и скрепленной с корпусом 1 при помощи восьми винтов 3 с резьбой M16, выполнено осевое сквозное ступенчатое отверстие с трапецеидальной резьбой 130×6 длиной 36 мм от торцевой плоскости крышки и восемь сквозных отверстий диаметром 50 мм, соосных с периферийными глухими отверстиями в корпусе 1.

В отверстиях крышки 2 установлены восемь ступенчатых плунжеров 5, изготовленных из стали 20ХН3А, и ступенчатый плунжер 4, изготовленный из стали 20ХН3А, имеющий опорный буртик диаметром 68 мм шириной 8 мм, расположенный на расстоянии 68 мм от торца большего диаметра плунжера 4.

Цилиндром диаметром 36 мм плунжер 4 заходит в осевое глухое отверстие, а плунжеры 5 цилиндром диаметром 72 мм заходят в периферийные глухие отверстия корпуса 1.

На диаметре 59,6 мм плунжера 4 установлен пакет из восьми стандартных тарельчатых пружин, который опирается в буртик. Пружины сжаты в осевом отверстии крышки 2 на плунжере 4 при помощи накидной гайки 9, изготовленной из стали 45, высотой 25 мм с центральным отверстием 59,8 мм и наружной трапецеидальной резьбой 130×6.

На торцевых плоскостях плунжеров 4 и 5 установлены герметизирующие манжеты 6 и 7 из фторопласта-4, плотно входящие в глухие отверстия корпуса 1.

Периферийные глухие отверстия соединены с осевым глухим отверстием каналами «В» диаметром 6 мм. Полости каналов и отверстий заполнены до поверхности манжет вязкотекучей пастой 10, в качестве которой использован гидропласт марки ДМ по ТУ МХП 2742-53 (Анурьев В.И. Справочник конструктора-машиностроителя. Книга 1. Изд.4-е. М.: Машиностроение, 1973, стр.93, табл.114), при этом из заполняемых полостей предварительно удален воздух. После заполнения полостей пастой и сжатия пакета тарельчатых пружин 8 плунжеры 5 упираются буртиком диаметром 72 мм в прилегающий к корпусу 1 торец крышки 2 и выступают над наружной торцевой поверхностью крышки 2 на величину 10…12 мм.

В общем случае диаметры рабочих и компенсирующей камер, а также усилие сжатия пакета тарельчатых пружин, рассчитывают исходя из условия создания в камерах давления, допускаемого для конкретного типа вязкотекучей пасты, при заданном рабочем давлении в формообразующих гнездах пресс-формы.

Устройство работает следующим образом (см. чертеж). Пресс-форма 11 с прессуемым материалом 12 и установленными на него пуансонами 13 закрепляется на рабочем столе пресса. Изменением гайкой 9 величины деформации пружин 8 настраивается необходимое давление гидропласта 10 в компенсирующей камере «А», рабочих камерах «Б» и соединительных каналах «В». Величина давления эквивалентна уменьшенному на 5…10% рабочему давлению в формообразующих гнездах пресс-формы. После чего устройство закрепляется на верхней траверсе пресса, при этом плунжеры 5 должны быть соосны с пуансонами 13 пресс-формы 11.

При подаче рабочего усилия верхняя траверса пресса с закрепленным на ней устройством перемещается вниз. На фиг.1 изображен момент соприкосновения одного из плунжеров 5 с одним из пуансонов пресс-формы. При этом между остальными плунжерами 5 и пуансонами 13 будут возможны зазоры Z1, возникшие вследствие различного уровня прессуемого материала, засыпанного в формообразующие гнезда пресс-формы.

На фиг.2 изображен второй этап работы устройства. При дальнейшем движении вниз верхней траверсы пресса происходит уплотнение прессуемого материала в первом гнезде пресс-формы до момента соприкосновения второго плунжера 5 со вторым пуансоном. Прессуемый материал в первом гнезде через первый пуансон и первый плунжер 5 воздействует на гидропласт 10. При этом в первой рабочей камере «Б» возрастает внутреннее давление. Поскольку гидропласт является несжимаемым веществом, происходит его перетекание по соединительному каналу «В» из камеры «Б» в компенсирующую камеру «А»; первый плунжер 5 перемещается вверх на величину Z2, а плунжер 4, сжимая пакет тарельчатых пружин 8, перемещается вниз.

На фиг.3 изображен следующий этап работы устройства. При последующем движении вниз верхней траверсы пресса происходит уплотнение прессуемого материала уже в первом и втором гнездах пресс-формы до момента соприкосновения третьего плунжера 5 с третьим пуансоном.

При работе третьего гнезда пресс-формы и третьей рабочей камеры устройства снова происходит перераспределение внутреннего давления и перетекание гидропласта 10 во внутренних полостях устройства. При этом второй плунжер 5 перемещается вверх на величину Z4, а первый опускается вниз до уровня Z3, и так далее до того момента, когда все гнезда пресс-формы и все рабочие камеры устройства будут находиться под рабочей нагрузкой. В процессе работы устройства происходит постоянное изменение зазоров между опорными буртиками плунжеров 5 и торцем крышки 2 и перетекание гидропласта по каналам «В» между камерами «А» и «Б». При конечном положении верхней траверсы пресса между опорными буртиками всех плунжеров 5 и торцем крышки 2 будут некоторые зазоры, а в камерах устройства создастся одинаковое давление, которое за счет увеличения объема компенсирующей камеры «А» и, следовательно, увеличения деформации и усилия на гидропласт пакета тарельчатых пружин 8 будет эквивалентно рабочему давлению в формообразующих гнездах пресс-формы.

Таким образом, общее рабочее усилие пресса, приложенное к устройству, за счет перетекания гидропласта по каналам в глухие отверстия, равномерно распределяется на каждый из плунжеров, воздействующих, в свою очередь, на пуансоны пресс-формы и далее на прессуемый материал, что обеспечивает максимальное выравнивание величин удельных давлений прессования в каждом из гнезд пресс-формы. При этом равенство удельных давлений во всех гнездах пресс-формы обеспечивается независимо от количества гнезд (для пресс-форм с количеством оформляющих гнезд два и более). За счет этого во всех гнездах пресс-формы формируются изделия с гарантированно одинаковой средней плотностью, независимо от отклонения величины объема прессования в каждом из гнезд пресс-формы.

Предложенное устройство для одновременного прессования изделий с одинаковой средней плотностью, по сравнению с лучшими образцами аналогичного оборудования, позволяет использовать его при работе с многогнездной пресс-формой для массового изготовления из различных материалов однотипных изделий с повышенными требованиями к величине отклонений средней плотности в партии изделий, например кумулятивных зарядов корпусных перфораторов, цилиндрических образцов-свидетелей, используемых для определения механических (прочностных) характеристик изделий из взрывчатых веществ различных марок и т.п.

Выполнение устройства для одновременного прессования изделий с одинаковой средней плотностью описанным выше образом обеспечивает достижение технического результата, который выражается в следующем:

1. Обеспечивается одинаковая величина удельного давления прессования в каждом из гнезд многогнездной пресс-формы (с числом гнезд два и более).

2. Обеспечивается одинаковая средняя плотность прессуемых изделий (при установленных требованиях КД к данному показателю).

3. Повышается качество изделий при их массовом изготовлении за счет обеспечения их одинаковой средней плотности и, как следствие, равенства физико-механических характеристик изделий в партии.

Работоспособность предложенного устройства подтверждена экспериментально при промышленном изготовлении кумулятивных зарядов для корпусных перфораторов с различным поперечным габаритным размером, а также цилиндрических образцов-свидетелей для оценки показателей прочности взрывчатых веществ различных марок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для прессования взрывчатого вещества в корпус боеприпаса | 1971 |

|

SU1841268A1 |

| СПОСОБ И УСТРОЙСТВО ИЗГОТОВЛЕНИЯ ЗАРЯДОВ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2006 |

|

RU2301787C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ ЗАРЯДОВ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2009 |

|

RU2391325C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗРЫВНОГО ЗАРЯДА БОЕПРИПАСА | 2007 |

|

RU2351578C2 |

| КУМУЛЯТИВНЫЙ ЗАРЯД | 2004 |

|

RU2298762C2 |

| СПОСОБ ПРЕССОВАНИЯ МАЛОЧУВСТВИТЕЛЬНОГО ВЗРЫВЧАТОГО МАТЕРИАЛА В КОРПУС | 2019 |

|

RU2732493C1 |

| Пресс для формования изделий из термореактивных материалов | 1979 |

|

SU859184A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО НАНОКОМПОЗИЦИОННОГО МАТЕРИАЛА ПУТЕМ ВЗРЫВНОГО ПРЕССОВАНИЯ | 2011 |

|

RU2452593C1 |

| Способ прессования изделий из порошка | 1987 |

|

SU1519842A1 |

| КУМУЛЯТИВНЫЙ ЗАРЯД С БИМЕТАЛЛИЧЕСКОЙ ОБЛИЦОВКОЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2151362C1 |

Изобретение относится к прессованию изделий, а точнее к многогнездным пресс-формам. Устройство содержит пресс-форму с пуансонами и соединенные между собой корпус и крышку. В корпусе расположены осевое глухое отверстие и периферийные глухие отверстия по числу гнезд пресс-формы. В крышке соосно выполнены сквозные отверстия. В сквозных отверстиях перемещаются плунжеры, снабженные манжетами с наружным диаметром, равным диаметру глухих отверстий. Плунжер, расположенный в осевом отверстии, содержит опорный буртик и опирающийся в него пакет тарельчатых пружин. Пружины сжаты в осевом отверстии крышки накидной гайкой с наружной резьбой. Плунжеры, расположенные в периферийных отверстиях, выступают над поверхностью крышки и опираются на торцевые плоскости пуансонов пресс-формы. Периферийные глухие отверстия соединены с осевым глухим отверстием каналами. Полости каналов и отверстий заполнены вязкотекучей пастой до поверхности манжет. Манжеты расположены на торцевых плоскостях плунжеров со стороны глухих отверстий. В результате обеспечивается одинаковая величина средней плотности однотипных изделий и повышение качества изделий. 1 з.п. ф-лы, 3 ил.

1. Устройство для одновременного прессования изделий с одинаковой средней плотностью, содержащее пресс-форму с пуансонами и соединенные между собой корпус и крышку, отличающееся тем, что в корпусе расположены осевое глухое отверстие и периферийные глухие отверстия по числу гнезд пресс-формы, а в крышке соосно выполнены сквозные отверстия, в которых перемещаются плунжеры, снабженные герметизирующими манжетами с наружным диаметром, равным диаметру глухих отверстий, при этом плунжер, расположенный в осевом отверстии, содержит опорный буртик и снабжен опирающимся в буртик пакетом тарельчатых пружин, сжатых в осевом отверстии крышки накидной гайкой с наружной резьбой, плунжеры, расположенные в периферийных отверстиях, выступают над поверхностью крышки и опираются на торцевые плоскости пуансонов пресс-формы, а периферийные глухие отверстия соединены с осевым глухим отверстием каналами, при этом полости каналов и отверстий заполнены вязкотекучей пастой до поверхности герметизирующих манжет, расположенных на торцевых плоскостях плунжеров со стороны глухих отверстий.

2. Устройство по п.1, отличающееся тем, что в качестве вязкотекучей пасты используется гидропласт марки ДМ или материал подобного типа.

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ | 2003 |

|

RU2242368C1 |

| Устройство для прессования изделий из порошковых материалов с пустотообразователями | 1991 |

|

SU1804394A3 |

| RU 93016691 A, 09.06.1995 | |||

| DE 3107788 A1, 16.09.1982 | |||

| WO 2009054341 A1, 30.04.2009 | |||

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ | 2003 |

|

RU2242368C1 |

Авторы

Даты

2012-01-10—Публикация

2009-09-18—Подача