658

сл

со сх 4 to

Изобретение относится к области порошковой металлургии, в частности к способам прессования изделий, преимущественно имеющих в пределах одного перехода в вертикальной плоскости значительные переходы в горизонтальной плоскости.

Целью изобретения является повышение равноплх)г1фрти . по всеиу, объему изделия.

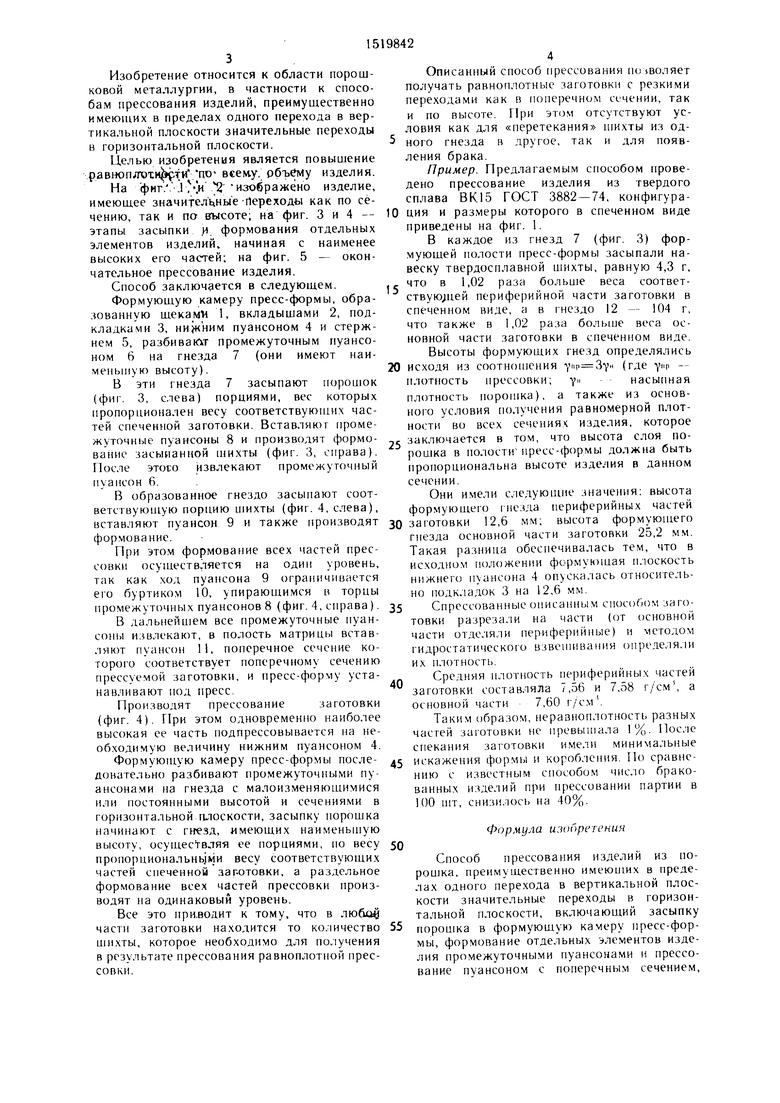

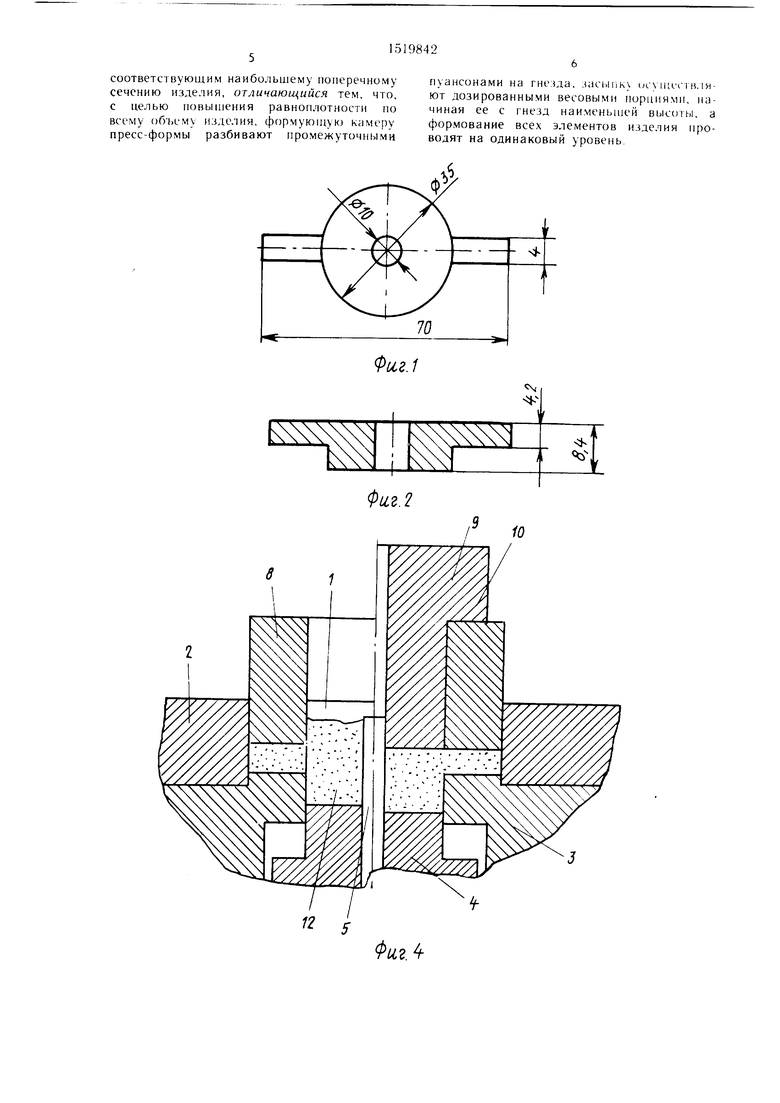

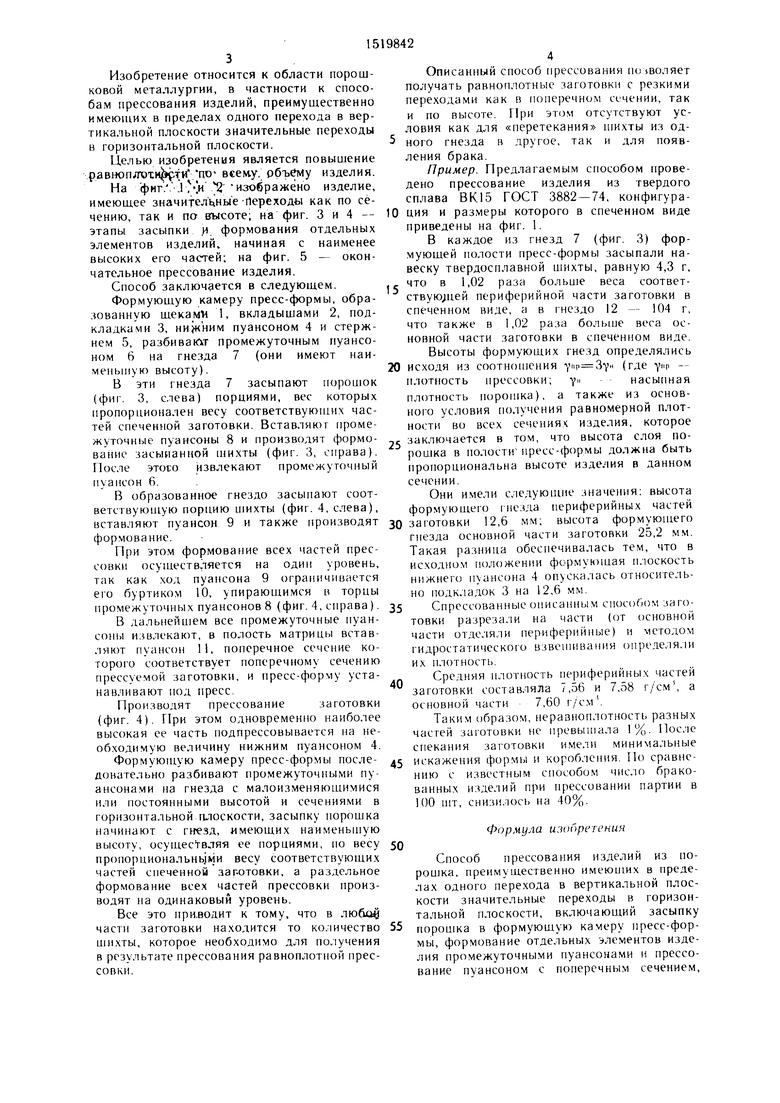

На фиг.., изображено изделие, имеюпдее значительные-Переходы как по сечению, так и по вгысоте; на фиг. 3 и 4 - этапы засыпки и формования отдельных элементов изделий, начиная с наименее высоких его частей; на фиг. 5 - окончательное прессование изделия.

Способ заключается в следующем.

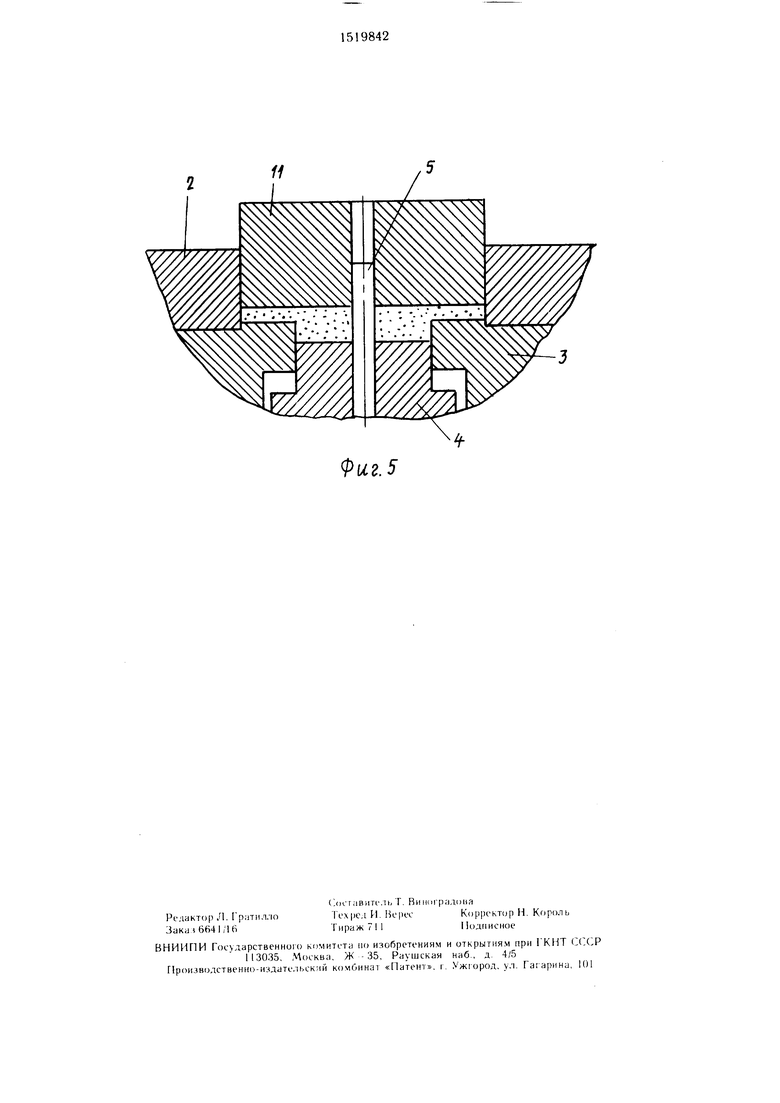

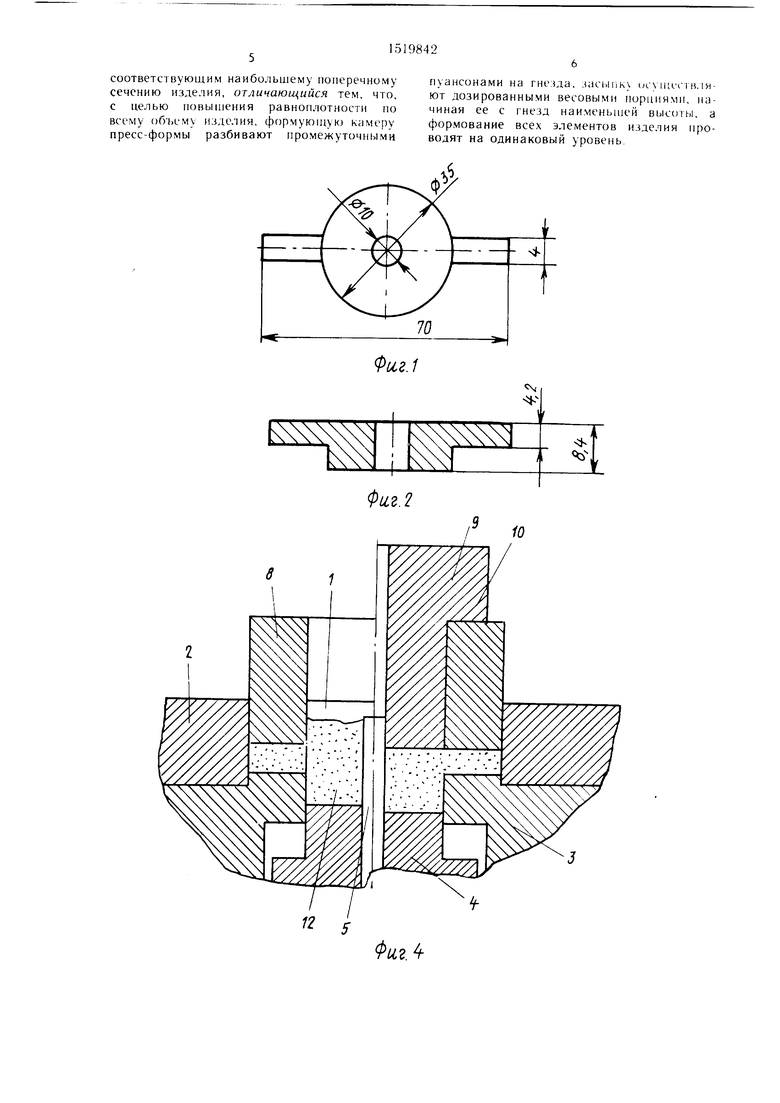

Формующую камеру пресс-формы, образованную щекамм 1, вкладыщами 2, подкладками 3, нижним пуансоном 4 и стержнем 5, разбиваюл промежуточным пуансоном 6 на гнезда 7 (они имеют наименьшую высоту).

В эти гнезда 7 засыпают порошок (фиг. 3, слева) порциями, вес которых пропорционален весу соответствуюпи1х частей спеченной заготовки. Вставляют промежуточные пуансоны 8 и производят формование засыпанной шихты (фиг. 3, справа). После этого извлекают промежуточный пуансон 6.

В образованное гнездо засыпают соответствующую порцию шихты (фиг. 4, слева), вставляют пуансон 9 и также производят формование.

При этом формование всех частей прессовки осуществляется на одип уровень, так как ход пуансона 9 ограничивается его буртиком 10, упирающимся i торцы промежуточных пуансонов 8 (фиг. 4, справа).

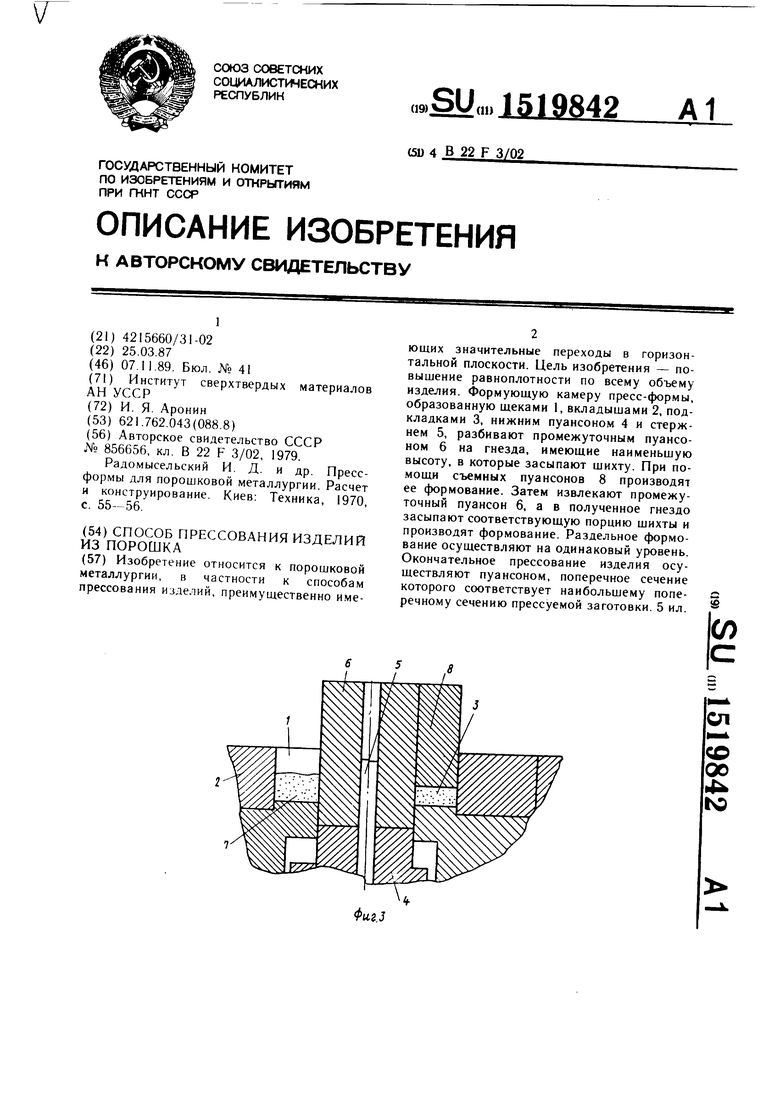

В дальнейшем все промежуточные пуансоны извлекают, в полость матрицы вставляют пуансон 11, поперечное сечение которого соответствует поперечному сечению прессуемой заготовки, и пресс-форму устанавливают под пресс.

Производят прессованиезаготовки

(фиг. 4). При этом одновременно наиболее высокая ее часть подпрессовывается на необходимую величину нижним пуансоном 4.

Формующую камеру пресс-формы последовательно разбивают промежуточными пуансонами на гнезда с малоизменяющимися или постоянными высотой и сечениями в горизонтальной гыоскости, засыпку порошка начинают с гнезд, имеющих наименьп1ую высоту, осуществляя ее порциями, по весу пропорциональнь1ми весу соответствующих частей спеченной заготовки, а раздельное формование всех частей прессовки производят на одинаковый уровень.

Все это при.водит к тому, что в люйо части заготовки находится то количество шихты, которое необходимо для по;1учения в результате прессования равноплотной прессовки.

5

5

0

0

о

О

5

5

0

5

Описанный способ прессования по(воляет получать равноплотные заготовки с резкими переходами как в поперечном сечении, так и по высоте. При этом отсутствуют условия как для «перетекания шихты из одного гнезда Б другое, так и для появления брака.

Пример. Предлагаемым способом проведено прессование изделия из твердого сплава BKI5 ГОСТ 3882-74, конфигурация и размеры которого в спеченном виде приведены на фиг. 1.

В каждое из гнезд 7 (фиг. 3) формующей полости пресс-формы засыпали навеску твердосплавной шихты, равную 4,3 г, что в 1,02 раза больше веса соответ- ствуюдцей периферийной части заготовки в спеченном виде, а в гнездо 12 - 104 г, что также в 1,02 раза больше веса основной части заготовки в спеченном виде.

Высоты формующих гнезд определялись исходя из соотношения 7 р 3-у н (где ф - плотность прессовки; Y насыпная

плотность пороп1ка), а также из основного условия получения равномерной плотности во всех сечениях изделия, которое заключается в том, что высота слоя порошка в ПОЛОСТИ пресс-формы должна быть пропорциональна высоте изделия в данном сечении.

Они имели следующие значения; высота формующего гнезда периферийных частей заготовки 12,6 мм; высота формующего гнезда основной части заготовки 25,2 мм. Такая разница обеспечивалась тем, что в исходном положении формующая плоскость нижнего пуансона 4 опускалась относительно подкладок 3 на 12,6 мм.

Спрессованные описанным способом заготовки разрезали на части (от основной части отделяли периферийные) и методом гидростатического взвепшвания определяли их плотность.

Средняя плотность периферийных частей заготовки составляла 7,56 и 7,58 г/см , а основной части 7,60 г/см .

Таким образом, неравноплотность разных частей заготовки не превышала 1%. После спекапия заготовки имели минимальные искажения формы и коробления. По сравнс- нню с известным способом число бракованных изделий при прессовании партии в 100 шт, снизилось на 40%.

Формула изобретения

Способ прессования изделий из порошка, преимущественно имеющих в пределах одного перехода в вертикальной плоскости значительные переходы в горизонтальной плоскости, включающий засыпку порошка в формующую камеру пресс-формы, формование отдельных элементов изделия промежуточными пуансонами и прессование пуансоном с поперечным сечением.

соответствующим наибольшему поперечному сечению изделия, отличающийся тем. что, с целью повьииения равноплотности по всему объему изделия, формующую камеру пресс-формы разбивают промежуточными

пуансонами на гнезда, jaci.iiiK} (плиичтв.1И- ют дозированными весовыми порциями, начиная ее с гнезд наимень|ией высоты, а формование всех элементов изделия проводят на одинаковый уровень

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из порошка | 1990 |

|

SU1785807A1 |

| Способ прессования изделий из порошка | 1990 |

|

SU1726128A1 |

| Способ прессования изделий с отверстиями из порошков | 2023 |

|

RU2823590C1 |

| СПОСОБ ПРЕССОВАНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 2007 |

|

RU2364468C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ ШИХТОВЫХ МАТЕРИАЛОВ | 2005 |

|

RU2307179C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 2007 |

|

RU2368461C9 |

| СПОСОБ ПРЕССОВАНИЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ИЗ РАЗЛИЧНЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ С ВЕРТИКАЛЬНЫМ РАСПОЛОЖЕНИЕМ СЛОЕВ | 1990 |

|

RU2010676C1 |

| Устройство для изготовления двухслойных изделий трубчатой формы | 1984 |

|

SU1250393A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2086396C1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2024354C1 |

Изобретение относится к порошковой металлургии, в частности к способам прессования изделий, преимущественно имеющих значительные переходы в горизонтальной плоскости. Цель изобретения - повышение равноплотности по всему объему изделия. Формующую камеру пресс-формы, образованную щеками 1, вкладышами 2, подкладками 3, нижним пуансоном 4 и стержнем 5, разбивают промежуточным пуансоном 6 на гнезда, имеющие наименьшую высоту, в которые засыпают шихту. При помощи съемных пуансонов 8 производят ее формование. Затем извлекают промежуточный пуансон 6, а в полученное гнездо засыпают соответствующую порцию шихты и производят формование. Раздельное формование осуществляют на одинаковый уровень. Окончательное прессование изделия осуществляют пуансоном, поперечное сечение которого соответствует наибольшему поперечному сечению прессуемой заготовки. 5 ил.

т з

Ьо I

./

s «ъ

Фиг. 2

Г 10

ФагЛ

Фиг. 5

| Способ прессования многослойных изделий с вертикальным расположением слоев | 1979 |

|

SU856656A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Радомысельский И | |||

| Д | |||

| и др | |||

| Пресс- формы для порошковой металлургии | |||

| Расчет и конструирование | |||

| Киев: Техника, 1970 с | |||

| . | |||

Авторы

Даты

1989-11-07—Публикация

1987-03-25—Подача