Изобретение относится к оборудованию для производства изделий из по лимерных ермореактивных материалов например фрикционных формовочных асбомасс, и предназначено для горячего формования тормозных накладок. Известен пресс для формования тор мозных накладок с многоэтажными многогнбздньЕ ш пресс-формами, содержащий рабочий гидроцилиндр, расположен шли над пресс-формами (1. Недостатком этого пресса является наличие многогнездных пресс-форм что приводит к перерасходу пресс-материалов, так как для избежания недопрессовок завышаютвеличину на изделие на 10-20 г. В условиях массового производства подобные потери асбомассы достигают значительных размеров. Кроме того, разница навесок асбомассы в брикетах, распо ложенных на одном зтаже пресс-фО1 1ы приводит к тому, что давление, развиваемое гидропрессом, распределяет ся между ними неравномерно, это,в свою очередь, приводит к увеличенному разбросу показателей свулканизованных колодок по прочности, твердО сти, коэффициенту трения и износу. Наиболее близким к предлагаемому является пресс для формования изделий из термореактивиых материалов, содержащий смойтироваииые иа корпусе неподвижную плиту и си.повой цилиндр, на плунжере которого жестко закреплена траверса, подвижную матрицу и пуансон, установленные между неподвижной плитой и траверсой. В этом прессе силовой цилиндр расположен в верхней его части. Пресс имеет вспомогательный гидроцилиидр, который связав с траверсой двумя колоннами с поперечной, а матрица подвижно закреплена на последней 12. Однако наличие в узле прессования колонны tt двух цилиндров обусловливает гремоэдкость конструкции. Кроме того, эти летали требуют повышенной .точности изготовления, а коиструка яя в целом сложна в сборке и регу.пироаке. Прессующий цилиндр имеет верхнее расположение, что создает вероятиость попадания масла на изделие. Цель изобрете1шя - упр адение конструкцйи и улучшение у/:ловий ее эксплуатации.

Указанная цель достигается тем, что пресс для формования изделий из термореактивных материалов снабжен жестко закрепленными на силовом цилиндре вертикальными упорами, на которых установлен пуансон, в траверсе выполнены отверстия для установки вертикальных упоров,а матрица подпружинена относительно траверсы.

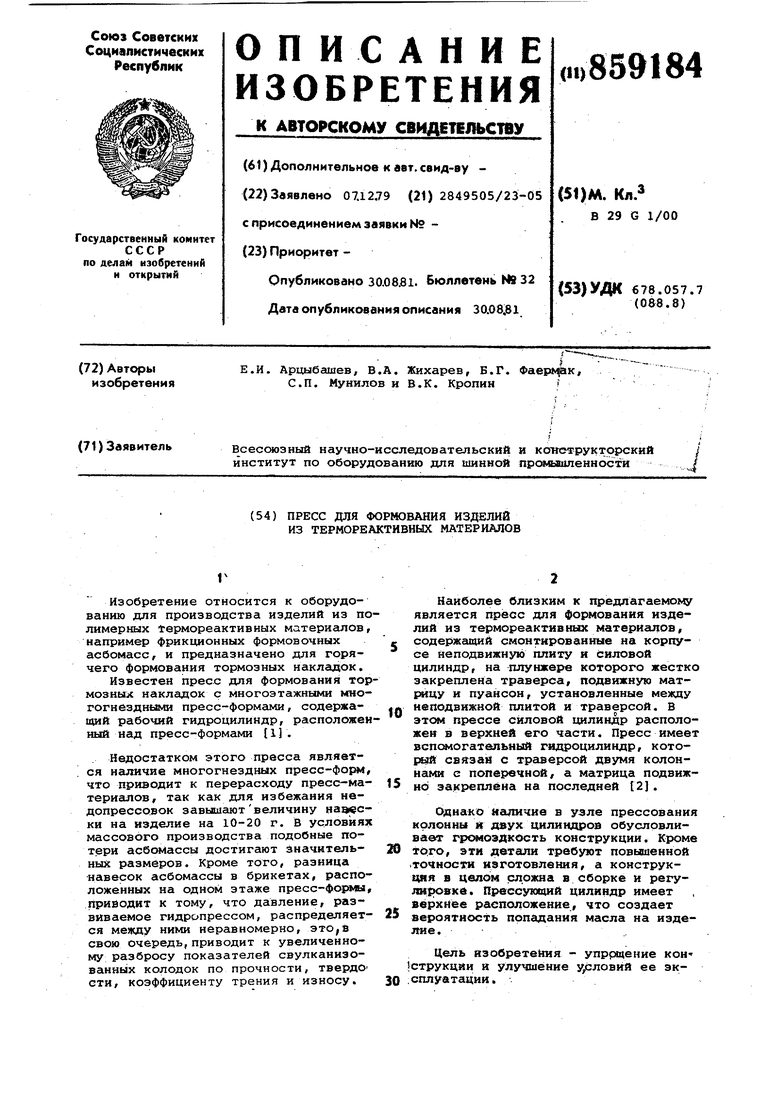

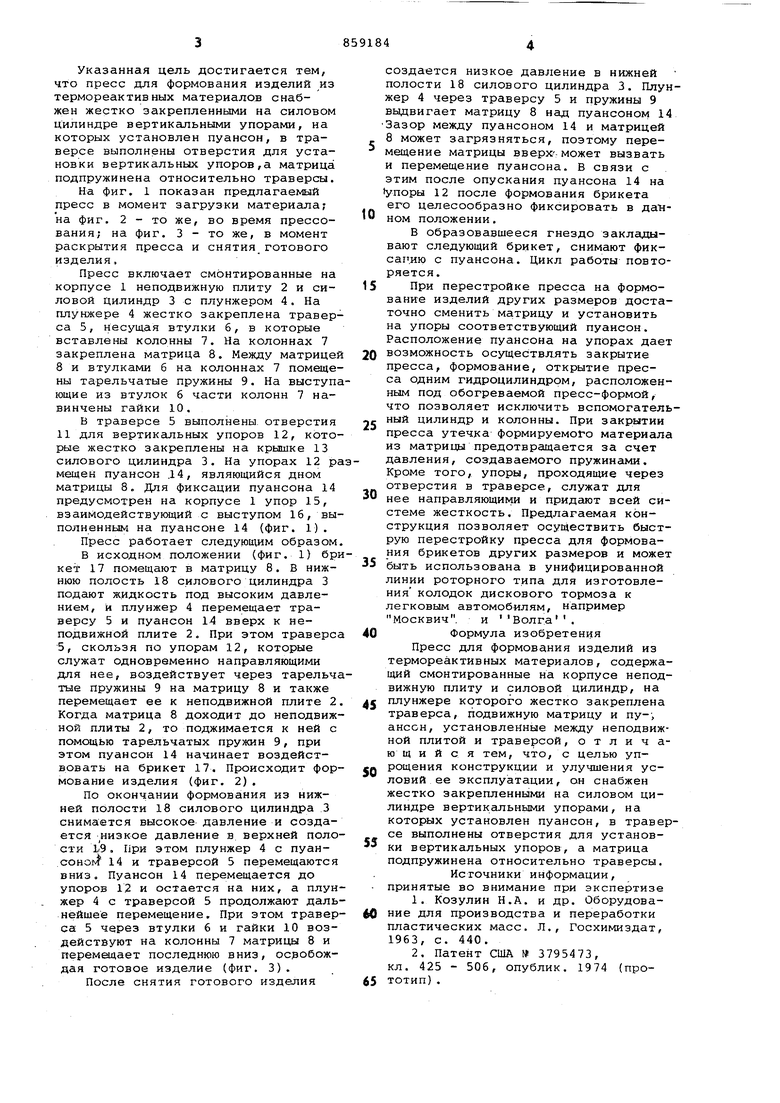

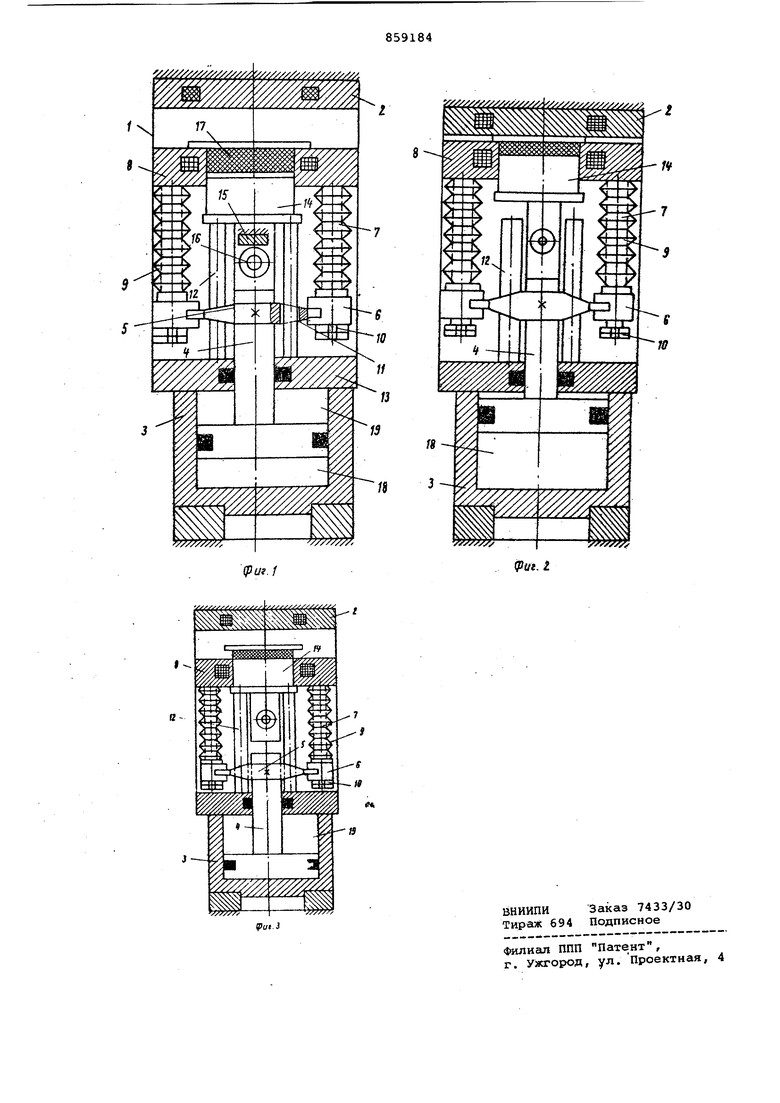

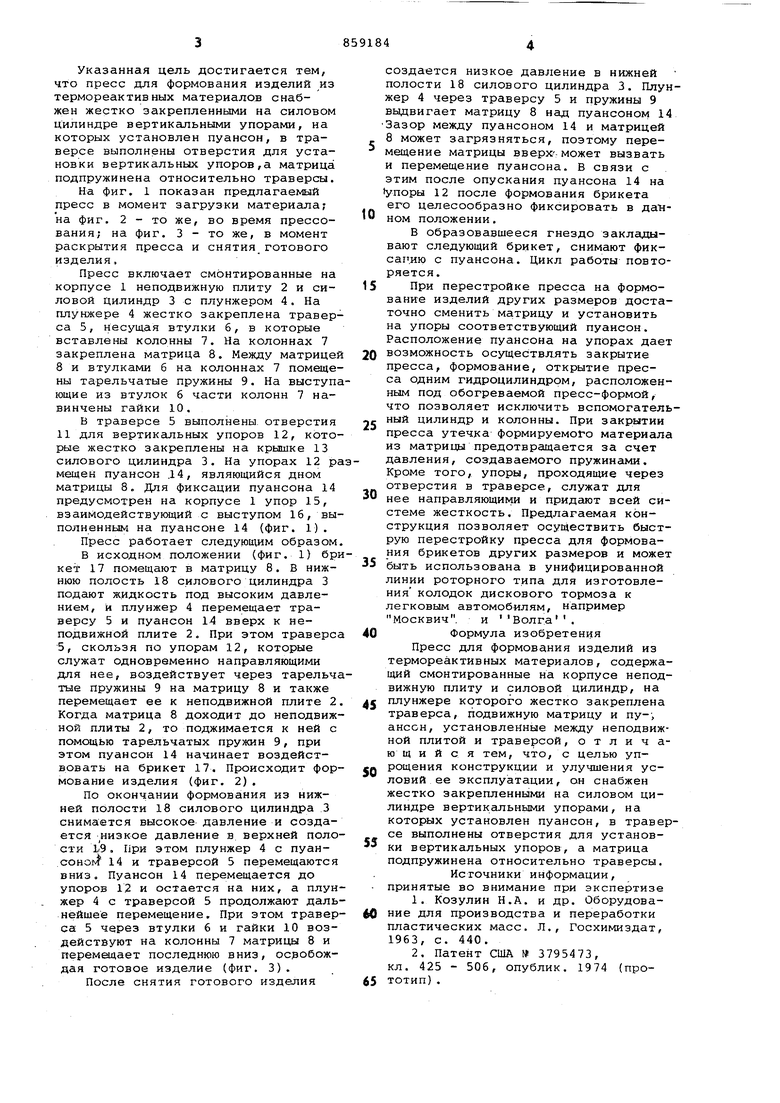

На фиг. 1 показан предлагаемый пресс в момент загрузки материала на фиг. 2 - то же, во время прессования; на фиг. 3 - то же, в момент раскрытия пресса и снятия готового изделия.

Пресс включает смонтированные на корпусе 1 неподвижную плиту 2 и силовой Цилиндр 3 с плунжером 4. На плунжере 4 жестко закреплена траверса 5, несущая втулки б, в которые вставлены колонны 7. На колоннах 7 закреплена матрица 8. Между матрицей 8 и втулками б на колоннах 7 помещены тарельчатые пружины 9. На выступающие из втулок б части колонн 7 навинчены гайки 10.

В траверсе 5 выполнены отверстия 11 для вертикальных упоров 12, которые жестко закреплены на крышке 13 силового цилиндра 3. На упорах 12 рамещен пуансон .14, являющийся дном матрицы 8, Для фиксации пуансона 14 предусмотрен на корпусе 1 упор 15, взаимодействующий с выступом 16, выполненным на пуансоне 14 (фиг. 1). Пресс работает следующим образом В исходном положении (фиг. 1) брике 17 помещают в матрицу 8. В нижнюю полость 18 силового цилиндра 3 подают жидкость под высоким давлением, и плунжер 4 перемещает траверсу 5 и пуансон 14 вверх к неподвижной плите 2, При этом траверса 5, скользя по упорам 12, которые служат одновременно направляющими для нее, воздействует через тарельчатые пружины 9 на матрицу 8 и также перемещает ее к неподвижной плите 2 Когда матрица 8 доходит до неподвижной плиты 2, то поджимается к ней с помощью тарельчатых пружин 9, при этом пуансон 14 начинает воздействовать на брикет 17. Происходит формование изделия (фиг. 2).

По окончании формования из нижней полости 18 силового цилиндра 3 снимается высокое давление и создается низкое давление в верхней полости ЬЭ. При этом плунжер 4 с пуанcoHOfv 14 и траверсой 5 перемещаются вниз. Пуансон 14 перемещается до упоров 12 и остается на них, а плунжер 4 с траверсой 5 продолжают дальнейшее перемещение. При этом траверса 5 через втулки 6 и гайки 10 воздействуют на колонны 7 матрицы 8 и перемадает последнюю вниз, освобождая готовое изделие (фиг. 3).

После снятия готового изделия

создается низкое давление в нижней полости 18 силового цилиндра 3. Плунжер 4 через траверсу 5 и пружины 9 выдвигает матрицу 8 над пуансоном 14 Зазор между пуансоном 14 и матрицей 8 может загрязняться, поэтому перемещение матрицы вверх-может вызвать и перемещение пуансона. В связи с этим после опускания пуансона 14 на (упоры 12 после формования брикета его целесообразно фиксировать в данном положении.

В образовавшееся гнездо закладывают следующий брикет, снимают фиксап.ию с пуансона. Цикл работы повторяется.

При перестройке пресса на формование изделий других размеров достаточно сманить матрицу и установить на упоры соответствующий пуансон. Расположение пуансона на упорах дает возможность осуществлять закрытие пресса, формование, открытие пресса одним гидроцилиндром, расположенным под обогреваемой пресс-формой, что позволяет исключить вспомогательный цилиндр и колонны. При закрытии пресса утечка формируемого материала из матрицы предотвращается за счет давления, создаваемого пружинами. Кроме того, упоры, проходящие через отверстия в траверсе, служат для нее направляющими и придают всей системе жесткость. Предлагаемая конструкция позволяет осуществить быструю перестройку пресса для формования брикетов других размеров и может быть использована в унифицированной линии роторного типа для изготовления колодок дискового тормоза к легковым автомобилям, например Москвич. и Волга.

Формула изобретения

Пресс для формования изделий из термореактивных материалов, содержащий смонтированные на корпусе неподвижную плиту и силовой цилиндр, на плунжере которого жестко закреплена траверса, подвижную матрицу и пу--, ансон, установленные между неподвижной плитой и траверсой, отличающийся тем, что, с целью упрощения конструкции и улучшения условий ее эксплуатации, он снабжен жестко закрепленными на силовом цилиндре вертикальными упорами, на которых установлен пуансон, в траверсе выполнены отверстия для установки вертикальных упоров, а матрица подпружинена относительно траверсы.

Источники информации, принятые во внимание при экспертизе

1.Козулин Н.А. и др. Оборудование для производства и переработки пластических масс. Л., Госхимиздат, 1963, с. 440.

2.Патент США № 3795473,

кл. 425 - 506, опублик. 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления из термореактивных материалов изделий с арматурой | 1981 |

|

SU1016184A1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2083368C1 |

| Устройство для изготовления изделий из полимерного материала | 1988 |

|

SU1541062A1 |

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1999 |

|

RU2140353C1 |

| Устройство для вулканизации резинового низа обуви | 1981 |

|

SU1028524A1 |

| Гидравлический пресс для производства огнеупорных изделий | 1985 |

|

SU1375456A1 |

| Пресс-автомат для прессования изделий из металлического порошка | 1975 |

|

SU521146A1 |

| Пресс-форма | 1986 |

|

SU1382664A1 |

| Гидравлический пресс для производства огнеупорных изделий | 1985 |

|

SU1252176A1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1991 |

|

RU2006367C1 |

Авторы

Даты

1981-08-30—Публикация

1979-12-07—Подача