Изобретение относится к смесям для изготовления пенобетона и может быть использовано для производства строительных материалов на стройплощадке, а именно к изготовлению монолитной теплоизоляции из пенобетона.

Известна композиция негорючего теплоизоляционного материала, включающая, мас.%: цементный клинкер в количестве 52,91-56,17, измельченный без введения добавки двуводного гипса, воду 45,2-41,89, пенообразователь ПО-6К (15%-ной концентрации) - 1,6-2,23 (патент 2159754, РФ, МПК7 С04В 38/10, 2000 г.).

Недостатком указанной композиции является невозможность получения пенобетона плотностью менее 250 кг/м3, что обусловлено отсутствием ускорителя твердения.

Известна сырьевая смесь для изготовления пенобетона, включающая в мас.%: жидкое стекло 63,41-69,04, микрокремнезем 19,02-20,71, пенообразователь «Морпен» 0,04-0,27, кремнефтористый натрий 6,34-6,90, шамот 1,90-2,07, воду 1,24-9,06 (патент 2228312, РФ, МПК7 С04В 38/10, 2004 г.).

Недостатком указанной сырьевой смеси является многокомпонентность состава, приводящая к увеличению трудоемкости и получению пенобетона высокой плотности 200-800 кг/м3.

Известен пенобетон, полученный из сырьевой смеси, при следующем соотношении компонентов, мас.%: портландцемент 44,11-66,64, микрокремнезем 15,57-29,42, дисперсное волокно 17,79-26,47, предварительно обработанное жидким стеклом в количестве 1,5-2,5 мас.% от сырьевой смеси; водный раствор пенообразователя с учетом воды затворения сверх 100% 0,80-2,50 (патент 2245866, РФ, МПК7 С04В 38/10, 2005 г.).

Недостатком указанного пенобетона является необходимость обязательного введения в сырьевую смесь дисперсного армирующего компонента, выполняющего функцию дисперсной арматуры, армирующей межпоровые перегородки, что ведет к увеличению трудозатрат, стоимости и материалоемкости сырьевой смеси.

Наиболее близким по технической сущности решением, выбранным в качестве прототипа, является формовочная смесь для пенобетона, включающая, мас.%: портландцемент 40-60, пенообразователь «Унипор» 0,1-0,2, добавку CaOмод 4-7, воду - остальное (патент 2400454, РФ, МПК С04В 38/10, 2010 г.).

Недостатком указанной формовочной смеси для пенобетона является сложный сырьевой состав, высокая плотность пенобетона.

Задачей изобретения является снижение плотности пенобетона, коэффициента теплопроводности и уменьшение многокомпонентности смеси.

Заявляемое техническое решение отличается от прототипа тем, что в предлагаемой смеси для пенобетона в качестве пенообразователя используется GreenFroth Р, а в качестве добавки - мочевина CH4N2O, при следующем соотношении компонентов, мас.%: портландцемент - 64,56-65,41, пенообразователь GreenFroth P 0,57-0,6, мочевина 2,58-3,25, вода для получения пены - 18,97-19,38, вода для затворения - 11,77-12,91. Этот отличительный признак по сравнению с прототипом позволяет сделать вывод о соответствии заявляемого технического решения критерию «новизна».

Смесь набирает распалубочную прочность через 8-10 часов при температуре воздуха 16-20°С.

Совокупность признаков, приводящих к появлению новой формовочной смеси для пенобетона, позволяет сделать вывод о соответствии предлагаемого технического решения критерию «изобретательский уровень».

Использование в качестве добавки мочевины CH4N2O, соответствующей ГОСТ 24211-91, обеспечивает снижение водопотребности цемента, ускоряет его схватывание, предотвращает осадку смеси в течение 8-10 часов.

В качестве вяжущего используется портландцемент марки М400Д20, соответствующий ГОСТ 10178-85.

В качестве пенообразователя используется белковый пенообразователь GreenFroth P производства фирмы «Laston» SPA, он производится в Италии и соответствует ASTM 869-80. Основное активное вещество - протеингидролизат.

Используется питьевая вода, соответствующая ГОСТ 23732-79.

Предлагаемую формовочную смесь для пенобетона готовят следующим образом.

Для получения пенобетона плотностью 129 кг/м3 вначале готовят пену из пенообразователя GreenFroth P и воды, взятых в соотношении мас.%: 0,57-0,6 и 18,97-19,38. Получаемый объем пены в 25-30 раз больше объема водного раствора. Цементный раствор готовится отдельно, при этом в портландцемент вводится раствор воды с добавкой, после чего смесь перемешивается до получения пластичной массы. Затем в раствор подается пена с последующим перемешиванием компонентов до получения однородной смеси. Полученную смесь укладывают известным способом в конструкцию. После ее выдерживания в течение 8 часов при температуре не ниже 18°C получается пенобетон.

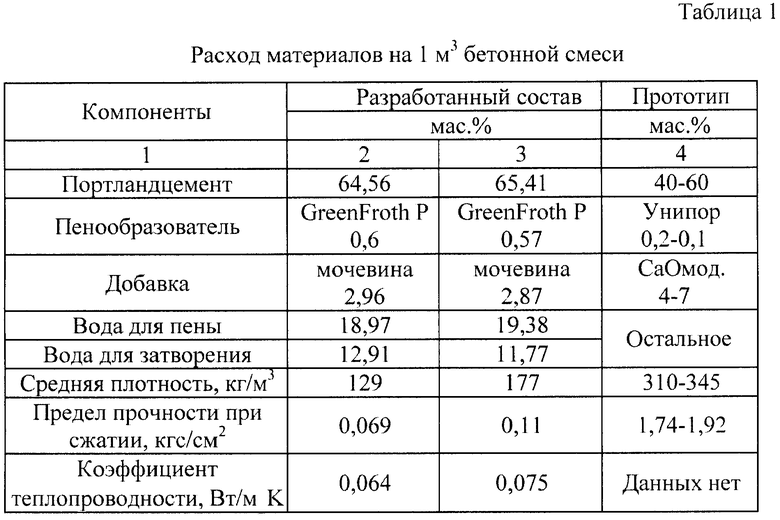

Примеры составов и их свойства приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2015 |

|

RU2591996C1 |

| Сырьевая смесь для получения неавтоклавного пенобетона | 2018 |

|

RU2712883C1 |

| Смесь для автоклавного пенобетона | 2016 |

|

RU2624942C1 |

| Формовочная смесь для приготовления пенобетонов | 2022 |

|

RU2802407C2 |

| Смесь для автоклавного пенобетона | 2016 |

|

RU2625063C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ПЕНОБЕТОНА | 2008 |

|

RU2400454C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СУХОГО ТОНКОДИСПЕРСНОГО ПЕНООБРАЗОВАТЕЛЯ И СПОСОБ ПРИГОТОВЛЕНИЯ СУХОЙ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОБЕТОНА С ИСПОЛЬЗОВАНИЕМ ЭТОГО ПЕНООБРАЗОВАТЕЛЯ | 2007 |

|

RU2342347C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ПЕНОБЕТОНА | 2009 |

|

RU2410364C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2012 |

|

RU2514069C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО ЖАРОСТОЙКОГО БЕТОНА | 2022 |

|

RU2790650C1 |

Изобретение относится к смесям для изготовления пенобетона и может быть использовано для производства строительных материалов на стройплощадке, а именно к изготовлению монолитной теплоизоляции из пенобетона. Смесь для изготовления пенобетона содержит, мас.%: портландцемент 64,56-65,41, пенообразователь GreenFroth P 0,57-0,6, мочевина CH4N2O 2,58-3,25, вода для получения пены 18,97-19,38, вода для затворения 11,77-12,91. Технический результат - снижение плотности пенобетона, коэффициента теплопроводности и многокомпонентности смеси. 1 табл.

Смесь для изготовления пенобетона, включающая портландцемент, пенообразователь, добавку и воду, отличающаяся тем, что в качестве пенообразователя используется GreenFroth P, а в качестве добавки - мочевина CH4N2O при следующем соотношении компонентов, мас.%:

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ПЕНОБЕТОНА | 2008 |

|

RU2400454C2 |

| КОМПЛЕКСНАЯ ДОБАВКА | 2008 |

|

RU2377206C1 |

| Сырьевая смесь для изготовления пенобетона | 1987 |

|

SU1548179A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2008 |

|

RU2380343C1 |

| ПЕНООБРАЗОВАТЕЛЬ | 1998 |

|

RU2150447C1 |

| CN 101508553 А, 19.08.2009. | |||

Авторы

Даты

2012-01-10—Публикация

2010-12-13—Подача