Изобретение относится к строительству и производству строительных материалов и может быть использовано при изготовлении стеновых изделий и конструкций, в том числе возводимых монолитным способом.

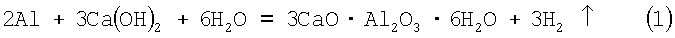

Известны сырьевые смеси, содержащие порообразующие вещества, для получения газобетонов, основанные на реакции взаимодействия алюминиевой пудры и извести [1]:

Образующийся газ - водород поризует растворную смесь, превращая ее в затвердевшем состоянии в газобетон Однако процессы, основанные на реакции (1) имеют недостатки: процесс генерации газа протекает в течение длительного времени, поэтому поровая структура формируется в формах и имеет дефекты, связанные с длительностью и неравномерностью поризации, а также с высокой диффузионной способностью водорода Это существенно ухудшает потенциально возможные физико-технические свойства таких газобетонов.

Наиболее близкой к изобретению является сырьевая смесь для получения газобетона неавтоклавного твердения, принятая в качестве прототипа, содержащая, мас.%: портландцемент 21-56, зола-унос 14-49, карбамид 0,04-0,18, гипохлорит кальция 0,12-0,54, поверхностно-активное вещество (ПАВ) неионогенного типа 0,08-0,22, вода - остальное [2].

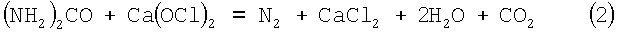

Процесс поризации растворной смеси по прототипу обеспечивается за счет химической реакции:

и процессов, стабилизирующих газовые пузырьки в растворной смеси, благодаря адсорбционным и структурирующим особенностям молекул ПАВ. Компоненты: карбамид, гипохлорит кальция, ПАВ, представляют собой комплексную порообразующую добавку, так как только вместе они, взятые в определенном соотношении, способны обеспечить превращение строительной растворной смеси в газобетон.

Однако состав по прототипу имеет недостатки. Как видно из реакции (2), в процессе поризации растворной смеси наряду с инертным газом N2 образуется и химически активный газ СO2, который взаимодействует с оксидом кальция, входящим в состав портландцемента, и тем самым ухудшает потенциально возможные прочностные свойства газобетона, а также приводит к усадочным явлениям при формовании. Причиной усадки может являться и углекислый газ, теряемый за счет связывания его в соль CaCO3, и недостаточно высокая эффективность ПАВ. Кроме того, время поризации, равное 182 с, является ограничивающим производительность процесса, так как порционное приготовление поризованной смеси составляет минимум 7 мин при температуре +20°C. Газобетон по прототипу интенсивно поглощает влагу и во влажном состоянии теряет до 60% прочности на сжатие. При высыхании такой бетон имеет усадку 2,6 мм/м с образованием усадочных трещин.

Перед заявляемым изобретением поставлена задача повышения прочности газобетонов, твердеющих в естественных условиях, сокращения времени поризации растворной смеси, снижения усадки при высыхании газобетона, устранения усадочных явлений при его формовании - выдержке, снижения сорбционной влажности и водопоглощения, а также использования более доступных и дешевых сырьевых материалов.

Поставленная задача решается тем, что сырьевая смесь для получения газобетона неавтоклавного твердения, включающая портландцемент, заполнитель, карбамид, ПАВ и воду, в качестве заполнителя содержит песок кварцевый, в качестве ПАВ содержит мылонафт и дополнительно содержит хлорную известь при следующем содержании компонентов, мас.%:

В заявляемом изобретении впервые предложена сырьевая смесь для получения газобетонов неавтоклавного твердения, основанная на использовании доступных и экономически привлекательных составляющих компонентов.

Мылонафт - продукт нефтепереработки, не относится к пенообразователям, поэтому для целей получения газобетонов не использовался.

Хлорная известь - вещество, известное как дезинфицирующее, отбеливающее средство. Для приготовления растворных смесей газобетонов не использовалась.

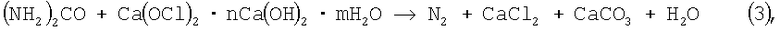

В заявляемом изобретении поризация растворной смеси осуществляется образующимся в ней инертным газом азотом при отсутствии в газовой фазе углекислого газа

поэтому, а также благодаря синергетическому эффекту взаимодействия компонентов сырьевой смеси в процессе поризации и твердения, газобетон приобретает высокие физико-технические характеристики.

При взаимодействии нафтената натрия - основного активного компонента ПАВ ионогенного типа - мылонафта с ионами Са+2, входящими в состав хлорной извести, образуется нафтенат кальция, представляющий собой водонерастворимое соединение, так называемый резинат. Нафтенаты кальция, внедряясь в структуру газобетона, стабилизируют поризованную систему, усиливают прочность скелета газобетона и способствуют снижению влияния деструктурирующих явлений многофазной, полидисперсной системы на этапе ее формирования и твердения. Заявляемая смесь в 3-6 раз быстрее, чем смесь по прототипу, подвергается поризации. Происходит это благодаря тому, что в присутствии ПАВ - мылонафта в составе компонентов смеси не тормозятся диффузионные процессы, воздействующие на скорость реакции взаимодействия газогенерирующих веществ.

Увеличению прочности газобетона из заявляемой сырьевой смеси способствует также побочный продукт реакции (3) - хлористый кальций, являющийся, как известно, ускорителем твердения. Присутствие в смеси ПАВ мылонафта повышает активность хлористого кальция, который оказывает влияние на прочность поризованной системы в большей степени по сравнению с прототипом.

Заявляемую сырьевую смесь готовят путем дозирования и смешения компонентов.

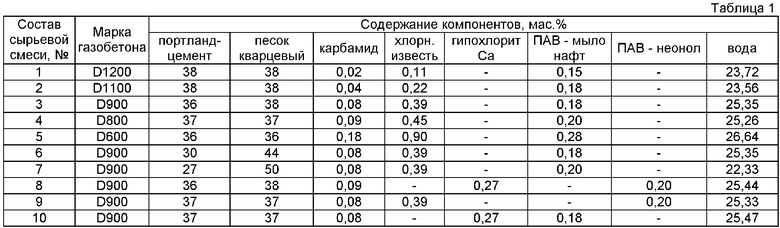

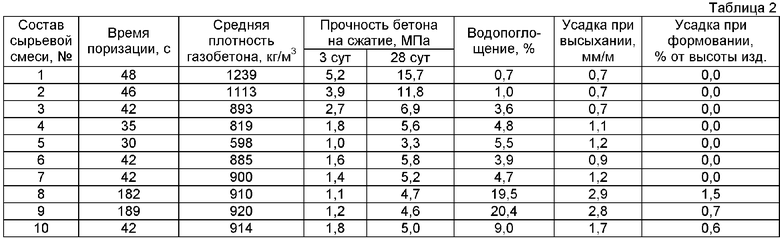

Пример. Для получения сырьевой смеси, образующей при твердении газобетон D900, в растворосмеситель подавали через дозирующее устройство при постоянном перемешивании портландцемент - 36 мас.%, песок кварцевый - 38 мас.%, хлорную известь - 0,39 мас.%, мылонафт - 0,18 мас.%, карбамид - 0,08 мас.% и воду - 25,35 мас.%. Карбамид подавали в виде 20%-ного водного раствора, мылонафт - 25%-ного водного раствора. Вода в растворах карбамида и мылонафта входила в количество воды - 25,35 мас.%. Смесь вымешивали в течение 1-2 минут и полученную поризованную смесь (состав 3 в таблице 1) формовали. Полученный образец газобетона испытывали на гидравлическом прессе. Результаты испытаний представлены в таблице 2, опыт 3 для сравнения с известным газобетоном D900 (состав 8 в табл.1) и контрольными образцами газобетона (составы 9 и 10 в табл.1).

Аналогично описанному примеру приготовили составы заявляемой сырьевой смеси для газобетона D1200, D1100, D800, D600, представленные в таблице 1. Результаты испытаний составов представлены в таблице 2.

Из таблицы видно, что максимальный эффект достижения поставленной задачи обеспечивает заявляемый состав сырьевой смеси (1-7 в табл.2), что особенно наглядно видно при сравнении сопоставимых марок газобетона с равным содержанием вяжущего состава 3 с известным составом 8 и контрольными составами 9 и 10 Прочность газобетона из состава 3 в возрасте 28 суток увеличилась на 47% и в ранние сроки твердения (3 суток) в 2,7 раза по сравнению с составом 8. Заявляемый состав не дает усадки при формовании, дает минимальную усадку при высыхании, максимальную прочность на сжатие. Значительно снизилось время поризации и показатели водопоглощения. Использование заявляемых компонентов в совокупности с другими известными компонентами (составы 9,10) не дают эффекта, достижимого заявляемой совокупностью признаков.

Список источников:

1. Инструкция по технологии изделий из ячеистого бетона СН-277-80. - М.: Стройиздат, 1981.

2. RU 2058968, 1990.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2007 |

|

RU2340582C1 |

| СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА | 2011 |

|

RU2460708C1 |

| Формовочная смесь для приготовления пенобетонов | 2022 |

|

RU2802407C2 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| Сырьевая смесь для получения неавтоклавного пенобетона | 2018 |

|

RU2712883C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ГАЗОБЕТОНА | 2016 |

|

RU2635687C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2614865C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2009 |

|

RU2410362C1 |

| СУХАЯ СМЕСЬ ДЛЯ ТЕПЛОИЗОЛЯЦИОННОГО НЕАВТОКЛАВНОГО ПЕНОГАЗОБЕТОНА | 2008 |

|

RU2403231C2 |

| Комплексный наномодификатор для газобетонов неавтоклавного твердения и содержащая указанную добавку газобетонная смесь | 2024 |

|

RU2831586C1 |

Изобретение относится к строительству и производству строительных материалов и может быть использовано при изготовлении стеновых изделий и конструкций, в том числе возводимых монолитным способом. Технический результат - повышение прочности газобетонов, твердеющих в естественных условиях, сокращение времени поризации растворной смеси, снижение усадки при высыхании газобетона, устранение усадочных явлений при его формовании, снижение сорбционной влажности и водопоглощения, а также использование более доступных и дешевых сырьевых материалов. Сырьевая смесь для получения газобетона неавтоклавного твердения включает, мас.%: портландцемент 27-38, песок кварцевый 38-50, карбамид 0,02-0,18, хлорную известь 0,11-0,9, мылонафт 0,15-0,31, воду - остальное. 2 табл.

Сырьевая смесь для получения газобетона неавтоклавного твердения, включающая портландцемент, заполнитель, карбамид, поверхностно-активное вещество и воду, отличающаяся тем, что в качестве заполнителя содержит песок кварцевый, в качестве поверхностно-активного вещества содержит мылонафт и дополнительно содержит хлорную известь при следующем содержании компонентов, мас.%:

| RU 2058968 C1, 27.04.1996 | |||

| БЕТОННАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗОБЕТОННЫХИЗДЕЛИЙ | 0 |

|

SU321499A1 |

| RU 2006111811 A, 27.10.2007 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2262497C2 |

| JP 2007169133 A, 05.07.2007. | |||

Авторы

Даты

2010-01-27—Публикация

2008-10-20—Подача