Изобретение относится к способу получения галоидированных полимеров, в частности галоидированных бутилкаучуков, и может быть использовано в нефтехимической и химической промышленности.

Известны галоидированные бутилкаучуки и способ их получения, характеризующийся тем, что бутилкаучук обрабатывают галогенирующим агентом в газовой фазе или в присутствии органического растворителя до тех пор, пока содержание галогена в каучуке не достигнет 0.5-2.5% мас., а содержание негалоидированных двойных связей - более 0.7% мол., при этом галоидированный бутилкаучук содержит 1.0-2.2% мас. веществ, контролирующих процессы антиагломерации и вулканизации [Патент РФ 2212417, С08С 19/12, 19/14, C08F 8/18, 8/20, опубл. 20.09.2003]. Для галогенирования в соответствии с этим изобретением используют стандартный бутилкаучук фирмы Байер-Раббер - Polysar Butyl 301, полученный известным способом, в т.ч. описанным в патенте [РФ №2373234, C08L 23/18, 23/20, 23/22, 25/08, 25/16, опубл. 20.11.2009]. Недостатком этого способа является то, что при синтезе в дальнейшем галогенируемого бутилкаучука используется изобутилен, содержащий менее 99.97% мас. основного вещества, и изопрен, содержащий менее 99.1% основного вещества, дозировка катализатора составляет более 0.5% мас. на изобутилен. Это приводит к получению бутилкаучука с довольно широким молекулярно-массовым распределением (полидисперсность полимера находится в пределах 2.5-3.1).

Введение галогена в полимерную цепь бутилкаучука значительно изменяет его свойства: увеличиваются адгезия, вулканизационная активность и одно из главных свойств - газонепроницаемость резин на основе полученного полимера. Именно повышенная газонепроницаемость резин на основе галоидированного бутилкаучука делает его пригодным для получения основы гермослоя бескамерных шин. Величина газонепроницаемости существенно зависит от содержания галогена в галобутилкаучуке - растет с его повышением. Однако повышенное содержание галогена в каучуке требует повышенного содержания стабилизирующих реагентов, таких как соли жирных кислот (например, стеарат кальция) и эпоксидированные масла (например, эпоксидированное соевое масло). Стабилизирующие агенты препятствуют реакции дегидрогалогенирования и соответственно преждевременной вулканизации (скорчингу). Величина газонепроницаемости также существенно зависит от молекулярно-массового распределения в полимере бутилкаучука: чем выше полидисперсность, тем ниже газонепроницаемость. Использование базового бутилкаучука с высокой полидисперсностью для получения галобутилкаучука приводит к необходимости введения в него повышенного количества галогена (на верхнем пределе значений спецификаций), а это в свою очередь требует повышенного количества стабилизирующих агентов, которые ухудшают процесс сушки полимера на машинах экструзионного типа. Поэтому именно повышенная полидисперсность базового бутилкаучука является основным недостатком способа получения галобутилкаучука в соответствии с аналогом.

Наиболее близким к заявляемому является способ получения бромбутилкаучука обработкой раствора бутилкаучука в инертном углеводородном растворителе бромирующим агентом, нейтрализацией бромированного раствора бутилкаучука водным раствором щелочи, водной дегазацией и сушкой бромированного бутилкаучука, с выделением брома из промывной воды и возвращением его на галоидирование [патент РФ 2177956, C08F 8/20, 6/06, С08С 19/12, опубл. 10.012002]. В этом способе бутилкаучук для галоидирования получают сополимеризацией изобутилена с изопреном в среде хлор-метила в присутствии катализатора Фриделя-Крафтса. Содержание изобутилена в шихте выдерживают в пределах 20-30% мас. Изопрен в шихту дозируют в количествах, обеспечивающих непредельность бутилкаучук в пределах 1.6-2.0% мол. Этот способ предполагает получение бутилкаучука специально для галоидирования, но не располагает технологией производства базового бутилкаучука с низкой полидисперсностью, позволяющей при пониженном содержании галогена и стабилизирующих реагентов в галобутилкаучуке, произведенным из такого специально наработанного бутилкаучука, получить резину для гермослоя с повышенной газонепроницаемостью.

Задачей изобретения является снижение количества стабилизирующих реагентов в галобутилкаучуке с одновременным повышением показателя газонепроницаемости полученных из него резин.

Указанная задача достигается тем, что галобутилкаучук получают способом взаимодействия галогена и бутилкаучука, полученного методом низкотемпературной суспензионной сополимеризации изобутилена с изопреном на катализаторе хлористый алюминий в среде хлорметила, отличающимся тем, что изобутилен содержит не менее 99.97% мас. основного вещества, изопрен содержит не менее 99.1% мас. основного вещества, при этом дозировка хлористого алюминия составляет 0.01-0.1% мас. на изобутилен и катализатор используется в присутствии активатора протогенного или катионогенного типа, взятого в количестве 1.0-0.01 моля на 1 моль хлористого алюминия, дозировка изопрена составляет 2.0-3.5% мас. на изобутилен.

В качестве протогенного или катионогенного активатора могут быть использованы, например, вода, хлористый водород, бензилхлорид, этил-хлорид, изопропилхлорид, третбутилхлорид, хлорированный димер изобутилена и др.

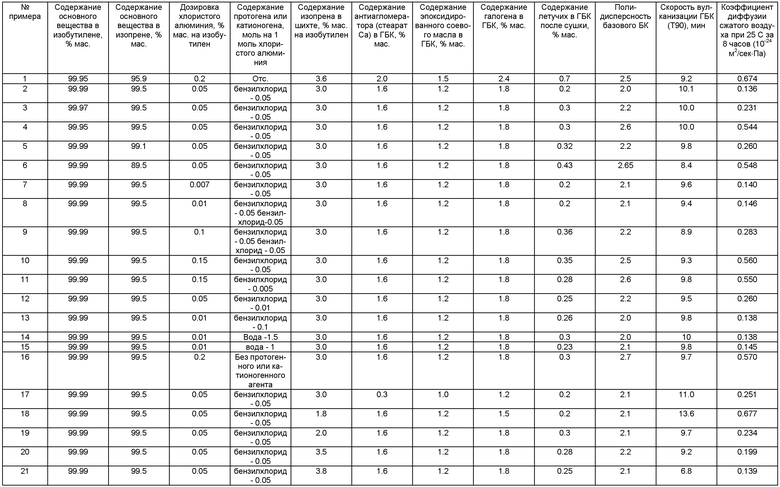

Предлагаемый способ иллюстрируют следующие примеры.

Пример 1 (по прототипу). Бутилкаучук получают сополимеризацией изобутилена с изопреном в присутствии катализатора - хлористого алюминия. Содержание изобутилена в шихте - 25% мас., изопрена - 0.9 мас.%, хлорметила - 74.2 мас.%. Дозировка катализатора - хлорида алюминия - 0.2 мас.% на изобутилен. Температура полимеризации минус 95°С. Крошку бутилкаучука после дегазации растворяют в гексане. Полученный раствор бутилкаучука в гексане с концентрацией полимера 17.5% при температуре 20°С подают на галогенирование бромом и бромсодержащим раствором углеводородного растворителя. Суммарную дозировку брома выдерживают так, чтобы содержание брома в каучуке достигло 2.4%. Раствор бромированного каучука отмывают водой, нейтрализуют щелочью, дегазируют и после усреднения отправляют в аппараты экструзионного типа, где при температуре 147-150°С каучук сушат. Перед дегазацией в раствор каучука вводят антиоксидант (Ирганокс 1076) из расчета 0.08% на полимер, антиагломератор (стеарат кальция) из расчета 2,0% на полимер и стабилизатор дегидрогалогенирования (эпоксидированное соевое масло) из расчета 1.5% на полимер.

Полученный бромбутилкаучук анализируют на содержание брома, содержание антиокислительного, антиагломерирующего и стабилизирующего компонентов, определяют молекулярно-массовое распределение (полидисперсность), скорость вулканизации и газонепроницаемость резины по рецептуре гермослоя бескамерных шин. Для оценки газонепроницаемости определяют коэффициент диффузии сжатого воздуха при 25°С за 8 часов. Чем ниже этот показатель, тем выше газонепроницаемость.

Пример 2. Процесс проводят как в примере 1, за исключением того, что изобутилен, используемый для сополимеризации, содержит 99.99 мас.% основного вещества, а изопрен - 99.5 мас.% основного вещества. Содержание изопрена в шихте 0.75%, дозировка хлористого алюминия - 0.05% на изобутилен. В линию шихты дозируют бензилхлорид (катионоген) в количестве из расчета 0.05 моль на 1 моль хлористого алюминия. При бромировании дозировку брома выдерживают таким образом, чтобы его количество в каучуке составило 1.8% мас. Антиагломератор (стеарат кальция) дозируют в раствор бромбутилкаучука перед дегазацией из расчета - 1.6 мас.%, стабилизатор дегидрогалогенирования (эпоксидированное соевое масло) - из расчета 1.2 мас.% на полимер.

Примеры 3-4. Опыты проводят как в примере 2, за исключением того, что изобутилен, используемый для сополимеризации, содержит 99.97% (пример 3) и 99. 95% (пример 4) основного вещества.

Примеры 5-6. Опыты проводят как в примере 2, за исключением того, что изопрен, используемый для сополимеризации, содержит 99.1% (пример 5) и 89.5% основного вещества (пример 6).

Примеры 7-10. Опыты проводят как в примере 2, за исключением того, что дозировка хлористого алюминия при сополимеризации составляет 0.007% мас. (пример 7), 0.01% мас. (пример 8), 0.1% мас. (пример 9), 0.15% мас. (пример 10).

Примеры 11-13. Опыты проводят как в примере 2, за исключением того, что бензилхлорид дозируют в линию шихты в количестве из расчета 0.005 молей на 1 моль хлористого алюминия (пример 11), из расчета 0.01 моль на 1 моль хлористого алюминия (пример 12), из расчета 0.1 моль на 1 моль хлористого алюминия (пример 13).

Пример 14-15. Опыты проводят как в примере 2, за исключением того, что в качестве протогенного агента используют воду в количестве 1.5 молей на 1 моль хлористого алюминия (пример 14) и 1 моль на 1 моль хлористого алюминия (пример 15).

Пример 16. Опыт проводят как в примере 2, за исключением того, что полимеризацию проводят без протогенного или катионогенного агента.

Пример 17. Опыт проводят как в примере 2, за исключением того, что в качестве галогенирующего агента используют хлор с такой дозировкой, чтобы его содержание в каучуке составляло 1.2% мас. и перед дегазацией в раствор каучука вводят антиоксидант (Ирганокс 1010) из расчета 0.08% на полимер, антиагломератор (стеарат кальция) из расчета 1.0% на полимер и стабилизатор дегидрогалогенирования (эпоксидированное соевое масло) из расчета 0.3% на полимер.

Примеры 18-21. Опыты проводят как в примере 2, за исключением того, что концентрация изопрена в шихте составляет 0.45% (пример 18), 0.5% (пример 19), 0.87% (пример 20), 0.95% (пример 21).

Данные, полученные при осуществлении способов в соответствии с примерами 1-21, приведены в таблице.

Из данных таблицы видно, что цель изобретения достигается, если изобутилен, используемый для получения базового полимера, содержит не менее 99.97% основного вещества, при снижении этого значения повышается полидисперсность полимера и соответственно значительно снижается показатель газонепроницаемости резины на основе полученного по данному способу галобутилкаучука. То же самое наблюдается при использовании изопрена с содержанием основного вещества ниже 99.1%. Оптимальная дозировка катализатора составляет 0.01-0.1% мас. на изобутилен.

При снижении дозировки катализатора ниже 0.01% мас. получен галобутилкаучук хорошего качества, но выход базового полимера при этом значительно снижается. При увеличении дозировки катализатора выше 0.1% мас. на изобутилен увеличивается полидисперсность каучука и ухудшается газонепроницаемость.

При проведении полимеризации без протоногенного или катионогенного агента увеличивается дозировка катализатора, увеличивается полидисперсность и базового полимера и соответственно ГБК, и если при этом не увеличивать содержание брома в каучуке, а оставить его на уровне 1.8, что позволяет получить приемлемую скорость полимеризации при низкой дозировке стабилизирующих агентов, то газонепроницаемость резины значительно снизится. Оптимальное количество протогенного или катионогенного агента составляет 1.0-0.01 моля на 1 моль хлористого алюминия. При использовании катионогенного агента (хлористого бензила) в количестве менее 0.01 моля на 1 моль хлористого алюминия увеличивается расход катализатора, что в свою очередь повышает полидисперсность каучука и снижает газонепроницаемость резины. Увеличение дозировки протогенного агента (воды) более 1 моля на 1 моль хлористого алюминия может привести к значительному снижению вязкости по Муни как базового полимера, так и ГБК. Оптимальная дозировка изопрена при получении базового полимера составляет 2.0-3.5% мас. на изобутилен. При снижении этой дозировки невозможно ввести в базовый полимер необходимое количество галогена без значительного падения вязкости по Муни, количество введеного полимера составляет 1.5% на полимер, что значительно ухудшает реометрические свойства галобутилкаучука, растет выше оптимального показатель Т90 и соответственно падает газонепроницаемость резины на его основе.

При увеличении дозировки изопрена выше 3.5% на изобутилен показатель газонепроницаемости растет, но процесс вулканизации ускоряется и показатель Т90 имеет значение гораздо ниже оптимальных пределов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2014 |

|

RU2554343C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2014 |

|

RU2565759C1 |

| Способ получения гало(хлор-, бром-)бутилкаучуков | 2017 |

|

RU2663891C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННЫХ БУТИЛКАУЧУКОВ | 2007 |

|

RU2361882C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА | 2000 |

|

RU2169737C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2009 |

|

RU2415154C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ГАЛОИДБУТИЛКАУЧУКА | 2001 |

|

RU2181730C1 |

| Способ получения бутилкаучука | 2016 |

|

RU2614457C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2006 |

|

RU2295542C1 |

| Способ получения бутилкаучука | 2017 |

|

RU2659075C1 |

Изобретение относится к способу получения галобутилкаучука взаимодействием галогена и бутилкаучука, полученного методом низкотемпературной суспензионной сополимеризации изобутилена с изопреном на катализаторе хлористый алюминий в среде хлорметила, при этом изобутилен содержит не менее 99.97% мас. основного вещества, изопрен содержит не менее 99.1% мас. основного вещества, при этом дозировка хлористого алюминия составляет 0.01-0.1% мас. на изобутилен и катализатор используется в присутствии активатора протогенного или катионогенного типа, взятого в количестве 1.0-0.01 моля на 1 моль хлористого алюминия, дозировка изопрена при сополимеризации составляет 2.0-3.5% мас. на изобутилен. Технический результат - снижение содержания галогена и стабилизирующих реагентов в галобутилкаучуке с одновременным повышением показателя газопроницаемости полученных из него резин, галобутилкаучук, кроме того, характеризуется более низкой полидисперсностью по сравнению с прототипом. 1 табл.

Способ получения галобутилкаучука взаимодействием галогена и бутилкаучука, полученного методом низкотемпературной суспензионной сополимеризации изобутилена с изопреном на катализаторе хлористый алюминий в среде хлорметила, отличающийся тем, что изобутилен содержит не менее 99.97 мас.% основного вещества, изопрен содержит не менее 99.1 мас.% основного вещества, при этом дозировка хлористого алюминия составляет 0.01-0.1 мас.% на изобутилен и катализатор используется в присутствии активатора протогенного или катионогенного типа, взятого в количестве 1.0-0.01 моль на 1 моль хлористого алюминия, дозировка изопрена при сополимеризации составляет 2.0-3.5 мас.% на изобутилен.

| СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2000 |

|

RU2177956C1 |

| СПОСОБ УЛУЧШЕНИЯ ПЕРЕРАБАТЫВАЕМОСТИ ПОЛИМЕРОВ БУТИЛКАУЧУКОВ | 2003 |

|

RU2326894C2 |

| ГАЛОИДИРОВАННЫЕ, С НИЗКИМ СОДЕРЖАНИЕМ ГЕЛЯ, ВЫСОКОЙ МОЛЕКУЛЯРНОЙ МАССОЙ СОПОЛИМЕРЫ ПОЛИОЛЕФИНОВ С ИЗООЛЕФИНАМИ | 2001 |

|

RU2316566C2 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| DE 19631731 A1, 12.02.1998. | |||

Авторы

Даты

2012-01-10—Публикация

2010-08-24—Подача