Изобретение относится к получению синтетических каучуков, в частности галоидированных бутилкаучуков, которые находят широкое применение в шинной и резинотехнической промышленности.

Известен способ получения хлорированного бутилкаучука, в соответствии с которым проводят сополимеризацию изобутилена с изопреном в присутствии катализатора в среде метилхлорида с последующей дезактивацией катализатора, стабилизацией полимера и выделением каучука из метилхлорида водной дегазацией, сушкой каучука и его растворением в сухом инертном органическом растворителе (гексан, гептан, бензол, толуол, хлороформ и т.д.). Растворение проводят до достижения концентрации 5-20 мас.%, с последующим хлорированием бутилкаучука газообразным хлором или хлорирующим агентом при температуре от 0 до 100°С в течение от 1 мин до нескольких часов с доведением содержания хлора в полимере более одного, но не менее двух атомов на каждую двойную связь (патент США №3947432, опубл. 30.03.1976).

Основными недостатками способа являются применение высоких температур на стадии хлорирования бутилкаучука и сильная деструкция каучука, сопровождающая основной процесс.

Наиболее близким по технической сущности к заявляемому способу является способ получения галоидированного бутилкаучука сополимеризацией изобутилена с изопреном в присутствии катализатора в среде разбавителя с последующими дезактивацией, стабилизацией и выделением полимера из разбавителя водной дегазацией, сушкой крошки каучука и его растворением в C5-C8 инертном углеводородном растворителе и обработкой полученного раствора бутилкаучука газообразным или жидким галогеном или галоидирующим агентом, его отмывкой, нейтрализацией и сушкой галоидированного бутилкаучука. При этом обработку раствора бутилкаучука галогеном проводят в две температурные стадии, в первой - при 0-25°С, во второй - при 26-50°С с подачей газообразного или жидкого галогена или галоидирующего агента в первую стадию или в обе стадии (патент РФ №2169737, опубл. 27.06.2001).

Основным недостатком способа является необходимость механического отжима или сушки бутилкаучука перед его растворением в инертном растворителе, что приводит к дополнительным энергетическим и капитальным затратам в производстве галоидированных бутилкаучуков и, кроме того, происходит значительное образование нерастворимого геля, что снижает качество готового галобутилкаучука.

Задачей изобретения является повышение качества галоидированного бутилкаучука за счет исключения попадания микропримесей и снижения содержания нерастворимого геля, а также снижение энергетических и капитальных затрат в производстве бутилкаучуков.

Указанный результат достигается способом получения галоидированных бутилкаучуков сополимеризацией изобутилена с изопреном в присутствии катализатора в среде разбавителя с последующими дезактивацией и выделением бутилкаучука из его дисперсии в разбавителе водной дегазацией, растворением в инертном растворителе, галоидированием бутилкаучука в растворе, отмывкой и нейтрализацией, водной дегазацией галобутилкаучука и его сушкой, в котором для растворения используют сырую крошку бутилкаучука с предварительной заменой транспортной воды производства бутилкаучука на транспортную воду производства галобутилкаучука, которую осуществляют путем концентрирования сырой крошки бутилкаучука, сформированной на стадии его водной дегазации, с отводом отделившейся воды и возвратом ее в производство бутилкаучука - транспортная вода производства бутилкаучука и последующим разбавлением концентрированной крошки бутилкаучука водой со стадии водной дегазации галобутилкаучука - транспортная вода производства галобутилкаучука.

Предпочтительно, концентрирование сырой крошки бутилкаучука производить в специальных аппаратах - концентраторах гравитационного или инерционного типа. В первом случае за счет разности в удельных весах воды и крошки последняя всплывает вверх. Шнековым транспортером крошку подают на разбавление «новой» транспортной водой.

Предпочтительно также концентрирование сырой крошки бутилкаучука производить на вибрационном или стационарном ситах, подбирая необходимый размер ячеек сита. Далее отделившуюся крошку направляют на разбавление.

В случае использования концентратора инерционного типа суспензию разделяют на крошку и воду за счет действия центробежной силы. В этом случае «новую» транспортную воду подают в линию вывода сконцентрированной суспензии из циклонного устройства.

Предпочтительно, концентрирование сырой крошки производить до концентрации воды от 40 до 90 мас.%.

Предпочтительно разбавление концентрированной крошки бутилкаучука транспортной водой производства галобутилкаучука проводить до концентрации крошки бутилкаучука в потоке, подаваемом на стадию растворения, от 1 до 10 мас.%, преимущественно от 2 до 7 мас.%, наиболее предпочтительно от 3 до 5 мас.%. Такие концентрации обеспечивают надежную непрерывную работу насосов, арматуры, регулирующих клапанов и трубопровода в целом без их забивки каучуком.

Для обеспечения условий безопасной работы производственных объектов с различным уровнем взрывозащиты по электрооборудованию разбавление концентрированной крошки бутилкаучука транспортной водой производства галобутилкаучука проводят в аппарате, снабженном перемешивающими устройствами.

Для снижения удельного объема указанного промежуточного аппарата разбавленную крошку бутилкаучука дополнительно разбавляют транспортной водой производства галобутилкаучука, подаваемой на всас насоса, транспортирующего крошку каучука на стадию растворения.

В заявленном способе бутилкаучук выделяют из его суспензии в разбавителе методом водной дегазации. При этом в процессе дегазации происходит образование суспензии каучука в воде с концентрацией каучука от 2 до 5 мас.%. Далее, эта суспензия выводится из системы дегазации на концентрирование. Низкая концентрация каучука в воде обусловлена необходимостью ведения процесса в непрерывном режиме и поэтому забивки оборудования, насосов, трубопроводов, клапанов, арматуры не допустимы. Вода, в которой образовавшаяся при дегазации крошка бутилкаучука направляется на концентрирование, называется транспортной водой производства бутилкаучука.

Аналогичный прием водной дегазации применяется и при выделении галобутилкаучука из раствора. В этом случае также образуется суспензия галобутилкаучука в воде с концентрацией от 2 до 5 мас.% и обеспечивается непрерывный режим работы. Вода, в которой образовавшаяся при дегазации крошка галобутилкаучука направляется на концентрирование и дальнейшую переработку, называется транспортной водой производства галобутилкаучука.

Различия между транспортной водой производства бутилкаучука и производства галобутилкаучука состоят в том, что в этих водах содержатся различные примеси в виде антиоксидантов, стабилизаторов, а также остатков мономеров, разбавителя и растворителя.

Транспортная вода производства галобутилкаучука по заявляемому способу не попадает в производство бутилкаучука, что исключает попадание микропримесей, содержащихся в транспортной воде производства галобутилкаучука, в бутилкаучук и в процесс его получения. При этом остающаяся в растворе бутилкаучука перед его галоидированием вода с концентрацией 0,5-5 мас.% способствует улучшению качества галобутилкаучуков, так как практически предотвращает деструкцию бутилкаучука при его галоидировании.

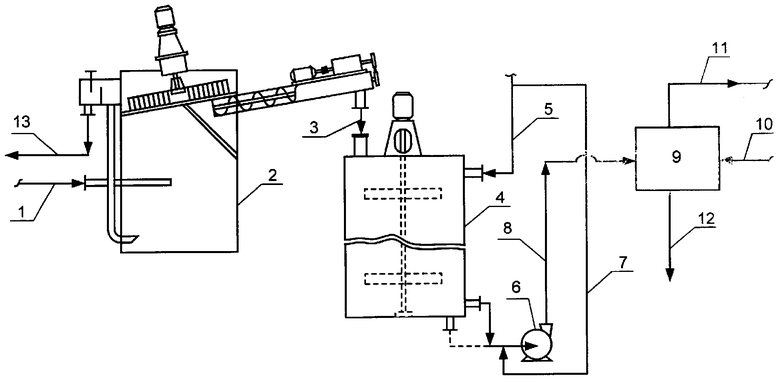

Способ получения галоидированных бутилкаучуков может быть осуществлен следующим образом (чертеж).

Сополимеризацию изобутилена и изопрена проводят в среде разбавителя - метилхлорида в присутствии хлористого алюминия в качестве катализатора при температуре минус 95°С. Концентрацию изобутилена в шихте выдерживают в пределах 25-30 мас.%. Концентрацию изопрена в шихте выдерживают такой, чтобы обеспечить непредельность получаемого полимера в пределах 1,8-2,0 мол.%. Полученную дисперсию полимера в метилхлориде направляют на стадию водной дегазации, где происходит дезактивация катализатора и отгонка метил-хлорида, а также непрореагировавших изобутилена и изопрена. В процессе дегазации в каучук также вводят антиагломерант, например, стеарат кальция и антиоксидант, например, ирганокс 1010.

Далее образовавшуюся при дегазации суспензию крошки бутилкаучука в воде по линии 1 подают в концентратор 2, например, гравитационного типа, из которого сконцентрированную крошку при помощи шнекового транспортера по линии 3 непрерывно направляют в аппарат 4, в который также непрерывно по линии 5 подают воду из производства галобутилкаучука в таком количестве, чтобы концентрация бутилкаучука в аппарате 4 составляла около 10 мас.%. В аппарате 4 равномерность распределения крошки каучука по объему аппарата поддерживают при помощи перемешивающего устройства. В линию всасывания насоса 6, предназначенного для перекачки суспензии каучука в воде, предусматривают подачу воды из производства галобутилкаучука по линии 7 с тем, чтобы снизить концентрацию каучука в суспензии, например, до 3÷5 мас.%. При помощи насоса 6 по линии 8 суспензию направляют на узел растворения бутилкаучука в углеводородном растворителе 9, который непрерывно подают на узел растворения по линии 10. В качестве растворителя используют С5-C8 парафиновые и изопарафиновые углеводороды, например, н-гексан. Получаемый на узле растворения раствор бутилкаучука с концентрацией последнего, например 5÷20 мас.% непрерывно подают по линии 11 на галоидирование каучука. В растворе каучука, подаваемом на галоидирование, выдерживают концентрацию воды 0,5-5 мас.%, основную массу воды с узла растворения непрерывно отводят по линии 12 в производство галобутилкаучука. Из концентратора 2 по линии 13 непрерывно выводят воду в производство бутилкаучука.

Таким образом, по данному изобретению транспортную воду производства бутилкаучука возвращают по линии 13 в это производство, а в качестве транспортной воды для крошки бутилкаучука, подаваемой на производство галобутилкаучука, используют воду из производства галобутилкаучука, которую подают по линии 5 и 7, а выводят по линии 12 и возвращают в это производство.

Заявляемый способ иллюстрируется следующими примерами.

Пример 1 (контрольный)

Хлорбутилкаучук получают по известному способу (по прототипу).

Изобутилен и изопрен сополимеризуют в среде метилхлорида в присутствии катализатора - хлорида алюминия. Получают бутилкаучук с вязкостью по Муни (МБ 1+8 125°С), равной 52, и непредельностью 1,8 мол.%. Крошку сухого бутилкаучука растворяют в гексане до концентрации 13 мас.%. Хлорирование проводят в две температурные стадии: в первой - при 12,5°С, во второй - при 38°С. Продолжительность каждой стадии по 15 мин. Хлор подают в газообразном виде в смеси с азотом при объемном соотношении 1:5 на каждую из стадий в равных количествах. Общая дозировка хлора составляет 2,6 мас.%, на каучук. После нейтрализации и отмывки раствора хлорированного бутилкаучука, каучук выделяют из раствора методом водной дегазации, сушат и анализируют. Вязкость по Муни (МБ 1+8 125°С) хлорбутилкаучука составляет 46, содержание хлора 1,26 мас.%, содержание геля (нерастворимого каучука) 3 мас.%.

Пример 2

Исходный бутилкаучук получают по примеру 1, но после водной дегазации крошку каучука не подвергают отжиму или сушке, а концентрируют до 10 мас.% (90 мас.% воды) в инерционном концентраторе, разбавляют водой из процесса получения хлорбутилкаучука до 4 мас.% и направляют на растворение в гексане. После растворения до 15 мас.% и отделения основной массы воды от раствора бутилкаучука в гексане в течение двух часов его подвергают хлорированию 2% раствором хлора в том же растворителе в интенсивном смесителе при 40°С в течение 1 мин, дозировка хлора 2,6 мас.% на каучук. После нейтрализации и отмывки раствора хлорбутилкаучука, каучук выделяют из раствора методом водной дегазации, сушат и анализируют. Вязкость по Муни (МБ 1+8 125°С) хлорбутилкаучука составляет 47, содержание хлора 1,28 мас.%, содержание геля 1,5 мас.%.

Пример 3

Исходный бутилкаучук получают по примеру 1, но после водной дегазации крошку не подвергают отжиму или сушке, а концентрируют до содержания воды в ней 40 мас.% на вибросите, разбавляют водой из процесса получения бромбутилкаучука до 3 мас.% и направляют на растворение в гексане. После растворения до 15 мас.% и отделения основной массы воды от раствора бутилкаучука в гексане в течение двух часов его подвергают бромированию 10% раствором брома в том же растворителе в интенсивном смесителе при 45°С в течение 1,5 мин. Дозировка брома 4 мас.% на каучук. После нейтрализации и отмывки раствора бромированного бутилкаучука, каучук выделяют из раствора методом водной дегазации, сушат и анализируют. Вязкость по Муни (МБ 1+8 125°С) бромбутилкаучука составляет 48, содержание брома 1,95 мас.%, содержание геля менее 0,1 мас.%.

Пример 4

Исходный бутилкаучук получают по примеру 1, но после водной дегазации крошку каучука не подвергают отжиму или сушке, а концентрируют до содержания воды в ней 60 мас.% на стационарном сите, разбавляют водой из процесса получения хлорбутилкаучука до 1 мас.% и направляют на растворение в гексане. После растворения до 15 мас.% и отделения основной массы воды от раствора бутилкаучука в гексане в течение двух часов его подвергают хлорированию 2% раствором хлора в том же растворителе в интенсивном смесителе при 40°С в течение 1 мин, дозировка хлора 2,6 мас.% на каучук. После нейтрализации и отмывки раствора хлорбутилкаучука, каучук выделяют из раствора методом водной дегазации, сушат и анализируют. Вязкость по Муни (МБ 1+8 125°С) хлорбутилкаучука составляет 46, содержание хлора 1,26 мас.%, содержание геля 0,2 мас.%.

Пример 5

Исходный бутилкаучук получают по примеру 1, но после водной дегазации крошку не подвергают отжиму или сушке, а концентрируют до содержания воды в ней 80 мас.% в концентраторе гравитационного типа, разбавляют водой из процесса получения бромбутилкаучука до 10 мас.% и направляют на растворение в гексане. После растворения до 15 мас.% и отделения основной массы воды от раствора бутилкаучука в гексане в течение двух часов его подвергают бромированию 10% раствором брома в том же растворителе в интенсивном смесителе при 45°С в течение 1,5 мин. Дозировка брома 4 мас.% на каучук. После нейтрализации и отмывки раствора бромированного бутилкаучука, каучук выделяют из раствора методом водной дегазации, сушат и анализируют. Вязкость по Муни (МБ 1+8 125°С) бромбутилкаучука составляет 49, содержание брома 1,93 мас.%, содержание геля 0,3 мас.%.

Из приведенных примеров видно, что заявляемый способ получения галоидированных каучуков приводит не только к очевидным преимуществам по снижению затрат на производство галобутилкаучуков, но и способствует улучшению их качества, в частности, резко снижается содержание геля (нерастворимого каучука) в готовом галобутилкаучуке и количество микропримесей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА | 2000 |

|

RU2169737C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА | 1999 |

|

RU2177952C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ГАЛОИДБУТИЛКАУЧУКА | 2001 |

|

RU2181730C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2000 |

|

RU2177956C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА | 2001 |

|

RU2186789C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ГАЛОИДИРОВАНИЯ ЭЛАСТОМЕРОВ | 2003 |

|

RU2255092C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОБУТИЛКАУЧУКА | 2010 |

|

RU2439084C1 |

| Способ получения гало(хлор-, бром-)бутилкаучуков | 2017 |

|

RU2663891C1 |

| СПОСОБ ВОДНОЙ ОБРАБОТКИ РАСТВОРА ХЛОР(БРОМ)БУТИЛКАУЧУКА | 2001 |

|

RU2209816C2 |

| СПОСОБ ГАЛОИДИРОВАНИЯ БУТИЛКАУЧУКА | 2008 |

|

RU2373224C1 |

Изобретение относится к нефтехимической промышленности. Бутилкаучук получают путем сополимеризации изобутилена с изопреном в присутствии катализатора в среде разбавителя с последующими дезактивацией и выделением бутилкаучука из его дисперсии в разбавителе водной дегазацией. Растворяют бутилкаучук в инертном растворителе, галоидируют в растворе, отмывают и нейтрализуют, дегазируют и сушат его. Для растворения используют сырую крошку бутилкаучука с предварительной заменой транспортной воды производства бутилкаучука на транспортную воду производства галобутилкаучуков. Замену транспортной воды производят путем предварительного концентрирования сырой крошки бутилкаучука с отводом транспортной воды производства бутилкаучука с последующим разбавлением концентрированной крошки бутилкаучука транспортной водой производства галобутилкаучуков. Изобретение дает возможность повысить качество галоидированных бутилкаучуков и снизить энергетические и капитальные затраты. 7 з.п. ф-лы, 1 ил.

1. Способ получения галоидированных бутилкаучуков сополимеризацией изобутилена с изопреном в присутствии катализатора в среде разбавителя с последующими дезактивацией и выделением бутилкаучука из его дисперсии в разбавителе водной дегазацией, растворением бутилкаучука в инертном растворителе, галоидированием бутилкаучука в растворе, отмывкой и нейтрализацией, водной дегазацией галобутилкаучуков и его сушкой, отличающийся тем, что для растворения используют сырую крошку бутилкаучука с предварительной заменой транспортной воды производства бутилкаучука на транспортную воду производства галобутилкаучуков.

2. Способ по п.1, отличающийся тем, что замену транспортной воды производства бутилкаучука на транспортную воду производства галобутилкаучуков производят путем предварительного концентрирования сырой крошки бутилкаучука с отводом транспортной воды производства бутилкаучука с последующим разбавлением концентрированной крошки бутилкаучука транспортной водой производства галобутилкаучуков.

3. Способ по п.2, отличающийся тем, что концентрирование сырой крошки бутилкаучука производят в специальных аппаратах - концентраторах гравитационного или инерционного типа.

4. Способ по п.2, отличающийся тем, что концентрирование сырой крошки бутилкаучука производят на вибрационном или стационарном ситах.

5. Способ по п.2, отличающийся тем, что концентрирование сырой крошки бутилкаучука производят до концентрации воды от 40 до 90 мас.%.

6. Способ по п.2, отличающийся тем, что разбавление концентрированной крошки бутилкаучука транспортной водой производства галобутилкаучука проводят до концентрации крошки бутилкаучука в потоке, подаваемом на стадию растворения от 1 до 10 мас.%, преимущественно от 2 до 7 мас.%, наиболее предпочтительно от 3 до 5 мас.%.

7. Способ по п.2, отличающийся тем, что разбавление концентрированной крошки бутилкаучука транспортной водой производства галобутилкаучука проводят в аппарате, снабженном перемешивающими устройствами.

8. Способ по п.7, отличающийся тем, что разбавленную крошку бутилкаучука дополнительно разбавляют транспортной водой производства галобутилкаучука, подаваемой на всас насоса, транспортирующего крошку каучука на стадию растворения.

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ГАЛОГЕНИРОВАННЫХ ЭЛАСТОМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2263682C2 |

| СПОСОБ ВОДНОЙ ОБРАБОТКИ РАСТВОРА ХЛОР(БРОМ)БУТИЛКАУЧУКА | 2001 |

|

RU2209816C2 |

| US 3947432, 30.03.1976 | |||

| US 5350809, 27.09.1994 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА | 2000 |

|

RU2169737C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРАЗИДОВ АЛИФАТИЧЕСКИХ КИСЛОТ | 1966 |

|

SU225092A1 |

| RU 2003125497, 18.08.2003. | |||

Авторы

Даты

2009-07-20—Публикация

2007-11-06—Подача