Изобретение относится к области получения бутилкаучука, предназначенного для производства резиновых изделий, автомобильных камер, галобутилкаучуков, и может быть использовано в нефтехимической промышленности.

Известен способ получения бутилкаучука, заключающийся в сополимеризации изобутилена с изопреном в среде углеводородного растворителя или разбавителя в присутствии катализатора Фриделя-Крафтса, например, треххлористого алюминия, растворенного в хлорметиле, с концентрацией около 0,1 мас. % при температуре минус 90°C, подаваемого в реактор полимеризации, куда также вводят углеводородную шихту, содержащую изобутилен, изопрен и разбавитель [Альбом технологических схем основных производств промышленности синтетических каучуков. П.А. Кирпичников, В.В. Берестнев, Л.М. Попова, Л.: Химия, 1986, с. 145-151]. Основным недостатком этого способа является невысокая активность катализатора, связанная с низким содержанием в растворе хлористого алюминия реакционно-способного катализаторного комплекса H+ AlCl4. Низкая активность приводит к повышенным расходам катализатора и за счет этого к низким циклам работы полимеризаторов между промывками.

Наиболее близким к заявленному по технической сущности и полученному результату является способ получения бутилкаучука, включающий приготовление шихты из изобутилена, изопрена и возвратных продуктов, приготовление катализаторного раствора хлористого алюминия в хлорметиле, сополимеризацию шихты в среде разбавителя - хлорметила в нескольких параллельно работающих реакторах в присутствии катализатора - хлористого алюминия, дегазацию каучука, его усреднение, сушку на машинах экструзионного типа и брикетирование, переработку незаполимеризовавшихся мономеров и разбавителя. При этом процесс приготовления катализатора осуществляется следующим образом: после загрузки или дозагрузки хлористого алюминия в аппарат растворения первоначально осуществляется его контактирование с хлорметилом, содержащим 0,0005-0,0012 мас. % воды; полученный таким образом раствор сливают, не используя в процессе сополимеризации, после чего хлористый алюминий в реакторе контактирует с метилхлоридом, содержащим 0,0020-0,0050 мас. % воды; время контакта 24-72 ч, затем образовавшийся на этой стадии насыщенный раствор хлористого алюминия подают на сополимеризацию, разбавляя в потоке хлорметилом; дальнейшее приготовление раствора хлористого алюминия проводят постоянной подачей в аппарат растворения хлорметила, содержащего 0,0005-0,0050 мас. % воды, с объемной скоростью 0,05-0,4 ч-1 [патент РФ №2394844, публикация от 20.07.2010 г., C08F 210/12].

Недостатками данного способа является то, что при нестабильной температуре хлорметила, подаваемого на приготовление катализатора и недостатком времени выдерживания готового раствора AlCl3 в хлорметиле перед полимеризацией, образующийся каталитический комплекс имеет низкую активность по отношению к менее реакционно-способному в условиях катионной полимеризации мономеру - изопрену, что приводит к завышению нормы расхода по изопрену и снижению средней продолжительности пробега.

Задачей заявленного способа является повышение активности катализатора по отношению к изопрену, снижение нормы расхода по изопрену, увеличение пробега полимеризаторов.

Поставленная задача решается за счет того, что хлорметил, подаваемый на приготовление катализатора, имеет температуру минус 32°C ÷ минус 20°C, а время выдерживания катализаторного раствора перед подачей на полимеризацию составляет 4÷8 часов.

В отличие от известных в предложенном способе устанавливаются оптимальные для получения активного в отношении сополимеризации изопрена температурные пределы хлорметила, подаваемого на растворение, и время выдержки готового катализаторного раствора, достаточное для получения именно такого комплекса.

Преимуществом предлагаемого способа является то, что без дополнительных энергозатрат происходит повышение активации катализатора, увеличение пробега полимеризаторов, снижение нормы расхода по сырью и увеличение выработки бутиловых каучуков без снижения качества.

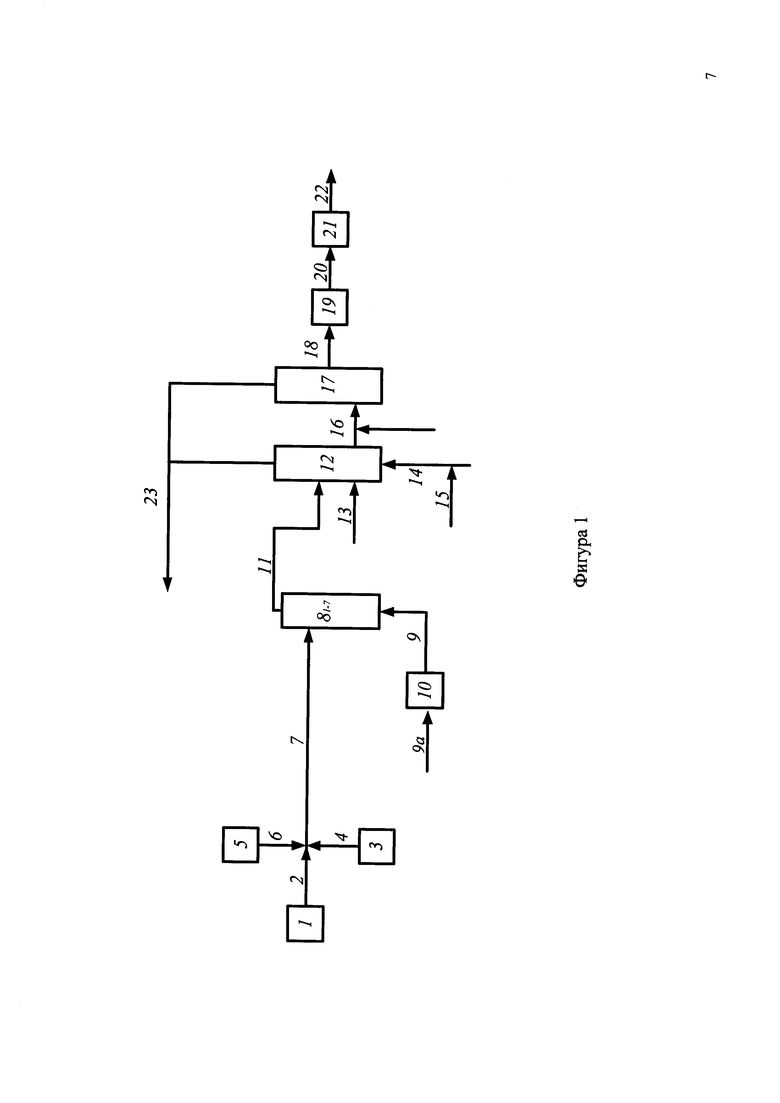

Предлагаемый способ получения бутилкаучука осуществляется, например, по приведенной схеме (фиг. 1) следующим образом.

Шихта для получения бутилкаучука готовится смешением в трубопроводе изобутилена, изопрена и возвратной изобутиленхлорметильной фракции и содержит 25-32% изобутилена, 0,5-0,7% изопрена, остальное - хлорметил. Изобутилен подается на смешение через емкость 1 по линии 2, изопрен подается на смешение через емкость 3 по линии 4, возвратная ИХФ через емкость 5 по линии 6. Шихта по линии 7 направляется в реакторы с мешалкой 81-7, куда по линии 9 вводят увлажненный раствор хлористого алюминия, полученный пропусканием хлорметила через емкость 10, заполненную твердым хлористым алюминием.

Температуру в реакторе выдерживают за счет испарения этилена, подаваемого в пучки встроенного теплообменника. Образовавшуюся суспензию бутилкаучука в хлорметиле направляют через крошкообразователь 11 в дегазатор 12, куда по линии 13 и 14 подают острый пар и циркуляционную воду. В циркуляционную воду по линии 15 для стабилизации крошки каучука вводят антиагломератор - стеарат кальция. Дисперсию каучука в воде из дегазатора 12 выводят по линии 16 в вакуумный дегазатор 17. В линию 16 вводят суспензию антиоксиданта в воде для стабилизации полимера от окислительной деструкции. Дисперсия каучука в воде после дегазатора 17 по линии 18 идет на усреднение в аппарат 19, затем по линии 20 на сушку в аппарат экструзионного типа 21 и по линии 22 на брикетирование.

Отогнанные при дегазации углеводороды с небольшим количеством водяного пара из дегазаторов 12 и 17 по линии 23 уходят в систему выделения возвратных продуктов.

Способ иллюстрируют следующие примеры:

Пример 1 (по прототипу). Изобутилен в количестве 26 т в час подается на приготовление шихты, изопрен подается на приготовление шихты в количестве 800 кг в час, изобутилен хлорметиловая фракция подается на приготовление шихты в количестве 87 т с содержанием в ней изобутилена до 5 мас. %. Шихта подается параллельно в семь реакторов при температуре минус 88 - минус 95°C, туда же вводят раствор хлористого алюминия в хлорметиле с концентрацией 0,1-0,03 мас. % в среднем 500 литров в час на реактор с температурой минус 88-95°C.

Раствор катализатора готовится пропусканием хлорметила, выделенного из возвратной изобутиленхлорметиловой фракции верхом второй по ходу ректификационной колонны в системе ректификации возвратных продуктов, через пять циклически работающих параллельных аппаратов, заполненных хлористым алюминием. В среднем на каждый аппарат подается по 150 литров хлорметила, имеющего температуру минус 15°C; выходящий из аппаратов растворения объединенный поток насыщенного катализатора в трубопроводе разбавляется 3500 литрами хлорметила. В емкость с хлорметилом, из которого производится его подача на насыщение и разбавление, дозируется влага в количестве 150 мл в час. Полученный таким образом катализаторный раствор сразу подается на полимеризацию. После реакторов полимеризации крошку каучука на первой ступени дегазации заправляют суспензией стеарата кальция в воде из расчета 0,8-1,0 мас. %, а перед вводом в вакуумный дегазатор - смесью антиоксидантов Агидол-2 и Ирганокс-1010 из расчета 0,05-0,15 мас. % на полимер. Далее каучук идет на сушку и брикетирование. Отогнанные при дегазации углеводороды проходят систему конденсаторов и сепараторов, затем подвергаются компримированию, осушке и ректификации, после чего изобутиленхлорметиловая фракция подается на шихтование.

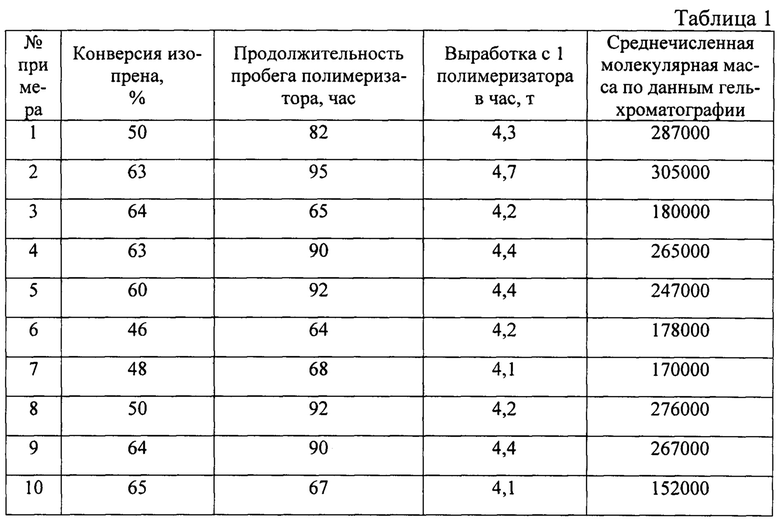

Данные по конверсии изопрена, длительности пробега полимеризаторов, выработке полимера с одного полимеризатора и свойствам полученного полимера приведены в таблице.

Пример 2. Способ осуществляется, как в примере 1, за исключением того, что хлорметил, подаваемый в реактор на приготовление катализатора, имеет температуру минус 25°C, а время выдерживания раствора катализатора перед подачей в полимеризатор составляет 6 часов.

Примеры 3-6. Способ осуществляется, как в примере 2, за исключением того, что температура хлорметила, идущего на приготовление катализатора, выдерживается на уровне минус 15°C (пример 3), минус 20°C (пример 4), минус 32°C (пример 5), минус 35°C (пример 6).

Примеры 7-10. Способ осуществляется, как в примере 2, за исключением того, что время выдерживания катализаторного раствора перед подачей в полимеризатор составляет 3 часа (пример 7), 4 часа (пример 8), 8 часов (пример 9), 10 часов (пример 10).

Данные, полученные при осуществлении способа в соответствии с примерами 1-10, приведены в таблице 1.

Из данных таблицы следует, что в предлагаемом способе получения бутилкаучука оптимальная температура хлорметила, подаваемого на приготовление катализатора, должна находиться в диапазоне минус 20°C - минус 32°C. При повышении температуры до минус 15°C (пример 3) конверсия изопрена увеличивается, но значительно снижается среднечисленная молекулярная масса полимера, что свидетельствует о появлении низкомолекулярной фракции. А это в свою очередь снижает продолжительность пробега полимеризаторов. Кроме того, за счет частых забивок снижается и выработка с одного полимеризатора. При снижении температуры до минус 35°C (пример 6) конверсия изопрена снижается, поэтому повышается его дозировка, а это в свою очередь снижает и среднечисленную молекулярную массу полимера, и продолжительность пробега полимеризаторов, и выработки полимера.

Оптимальное время выдерживания катализаторного раствора перед полимеризатором находится в пределах 4-8 часов, что обеспечивает повышение конверсии изопрена, повышение продолжительности пробега полимеризаторов и выработку с одного полимеризатора без ухудшения качества полимера (примеры 2, 8, 9).

При снижении этого времени (пример 7) конверсия изопрена снижается, повышается его дозировка, снижается среднечисленная молекулярная масса полимера, продолжительность пробега полимеризаторов и выработка полимера. Повышение времени выдерживания катализатора (пример 10) увеличивает конверсию изопрена, но снижает продолжительность пробега полимеризаторов за счет появления низкомолекулярной фракции полимера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2009 |

|

RU2394844C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2014 |

|

RU2565759C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2009 |

|

RU2415154C1 |

| Способ получения бутилкаучука | 2016 |

|

RU2614457C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2007 |

|

RU2355712C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2006 |

|

RU2295542C1 |

| Способ получения бутилкаучука | 2020 |

|

RU2753679C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1999 |

|

RU2155195C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2002 |

|

RU2209213C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1994 |

|

RU2092498C1 |

Изобретение относится к способу производства бутилкаучука. Способ включает приготовление шихты из изобутилена, изопрена и возвратных продуктов, приготовление катализаторного раствора хлористого алюминия в хлорметиле, сополимеризацию шихты в нескольких параллельно работающих реакторах в присутствии катализаторного раствора хлористого алюминия в хлорметиле, дегазацию каучука, его усреднение, сушку на машинах экструзионного типа и брикетирование, переработку незаполимеризовавшихся мономеров и разбавителя. Температура хлорметила, подаваемого в реактор на приготовление катализатора, выдерживается от минус 32°C до минус 20°C. Время выдерживания катализаторного раствора перед полимеризацией составляет 4÷8 часов. Способ позволяет увеличить активность катализатора по отношению к полимеризации изопрена, увеличить время пробега полимеризаторов и выработку каучука без ухудшения качества готового продукта. 1 ил., 1 табл., 10 пр.

Способ получения бутилкаучука, включающий приготовление шихты из изобутилена, изопрена и возвратных продуктов, приготовление катализаторного раствора хлористого алюминия в хлорметиле, сополимеризацию шихты в нескольких параллельно работающих реакторах в присутствии катализаторного раствора хлористого алюминия в хлорметиле, дегазацию каучука, его усреднение, сушку на машинах экструзионного типа и брикетирование, переработку незаполимеризовавшихся мономеров и хлорметила, отличающийся тем, что хлорметил, подаваемый на приготовление катализатора, имеет температуру минус 32°С ÷ минус 20°С, а время выдерживания катализаторного раствора перед подачей на полимеризацию составляет 4÷8 часов.

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2009 |

|

RU2394844C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2009 |

|

RU2415154C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2007 |

|

RU2355712C1 |

| SU 1807699 А1, 27.04.1996 | |||

| US 0005169914 А1, 08.12.1992. | |||

Авторы

Даты

2018-06-28—Публикация

2017-11-29—Подача