Изобретение относится к области получения галобутилкаучуков, получаемых галогенированием бутилкаучука либо сополимеризацией галоорганических мономеров с диеновым углеводородом, и может быть использовано в нефтехимической промышленности.

Известен способ выделения галоидированного бутилкаучука, полученного обработкой растворенного в органическом растворителе бутилкаучука галогеном, путем водной дегазации галобутилкаучука из раствора, содержащего галогенкислоту, включающий предварительную обработку раствора галобутилкаучука водным раствором минерального основания с концентрацией, обеспечивающей достижение величины рН водной фазы, равной 6,5-11,0, с последующим добавлением в процессе водной дегазации щелочного мыла и испарением углеводородного растворителя, включающий также сушку каучука [пат. Японии 11683/80, опубл. 27.03.80, заявл. 07.04.72 35060].

Основным недостатком указанного способа выделения галобутилкаучука является низкая степень извлечения железа и алюминия при данных значениях рН водной фазы дегазации, не превышающая 30-65%. Кроме того, для данного способа выделения галобутилкаучука характерны высокие энергетические затраты при обычном водном выделении каучука из углеводородного раствора.

Наиболее близким по своей технической сущности к заявляемому способу выделения галобутилкаучука является способ обработки каучука после его галогенирования, заключающийся в нейтрализации свободного галогена, например хлора или брома, и его соединений, в частности галогеноводорода, содержащихся в растворе галоидированного бутилкаучука в органическом растворителе, путем введения в реакционную смесь безводного аммиака, после чего образовавшуюся аммиачную соль удаляют фильтрацией или водной промывкой и нейтрализованный раствор галобутилкаучука в органическом растворителе заправляют бутилированным окситолуолом и стеаратом кальция, смешивают с горячей водой и водяным паром для испарения растворителя и коагуляции галобутилкаучука в процессе водной дегазации, удаляют растворитель и выделенный из водной дисперсии галобутилкаучук сушат в экструдере при 149oС [пат. США 3784531, кл. 260-85.3, заявл. 23.12.71, опубл. 08.01.74].

Недостатком этого способа является возможность частичной деструкции галоидированного бутилкаучука, вызванной введением высокореакционноспособного аммиака и протеканием реакции дегидрогалоидирования, особенно при относительно высоких температурах, и образования азидов и броматов аммония, являющихся взрывоопасными веществами. Кроме того, раствор галобутилкаучука не должен содержать свободной воды, в противном случае образование гидроксида аммония потребует повышения эффективности отмывки раствора галобутилкаучука от галогенводорода. Для способа характерны также высокие энергетические затраты и низкая степень извлечения железа и алюминия из галобутилкаучука.

Задачей изобретения является интенсификация процесса, снижение энергетических затрат и повышение качества галобутилкаучуков.

Поставленная задача решается тем, что в предлагаемом способе выделения галобутилкаучука из раствора в углеводородном растворителе, включающем водную отмывку раствора каучука, отгонку углеводородного растворителя водной дегазацией каучука в нескольких ступенях, выделение полученной крошки каучука в червячно-отжимных сушильных агрегатах, осуществляют дополнительную отмывку раствора каучука сначала при его контакте с парами дегазации, выводимыми со стадии водной дегазации каучука, затем с горячей циркуляционной водой, полученную дисперсию раствора каучука в воде направляют на дегазацию, причем дегазацию каучука в первой ступени проводят при температуре 90-105oС и давлении 0,17-0,22 МПа, затем во второй ступени уменьшают газосодержание дисперсии каучука в воде при давлении 0,12-0,17 МПа и направляют ее на окончательную дегазацию каучука в третью ступень при температуре 85-95oС и давлении 0,075-0,085 МПа.

В отличие от известного способа обработки каучука дополнительная отмывка раствора галобутилкаучука по предлагаемому способу позволит увеличить степень извлечения металлов из каучука, в частности железа и алюминия, за счет уменьшения величины рН при отмывке, осуществить частичный вывод галогенводорода с водой и отогнать еще галогенводород с парами дегазации, осуществив его вывод с водным конденсатом паров дегазации. Эффективность отмывки повышают не только за счет снижения вязкости раствора галобутилкаучука при температуре 75-80oС, но и за счет интенсивного перемешивания раствора галобутилкаучука парами дегазации. Затем во второй стадии дополнительной отмывки раствора галобутилкаучука горячей циркуляционной водой создают мелкодисперсную эмульсию раствор полимера: вода, чем повышают степень извлечения металлов из каучука и обеспечивают вывод солей металлов в воду. Кроме того, в отличие от известного способа предлагаемым способом выделения галобутилкаучука обеспечивают минимальную деструкцию каучука при водной дегазации за счет невысоких температур, достигают значительного снижения удельного расхода водяного пара и сокращают сброс сточных вод, уменьшают содержание растворителя в дегазированном каучуке благодаря использованию теплоты паров дегазации.

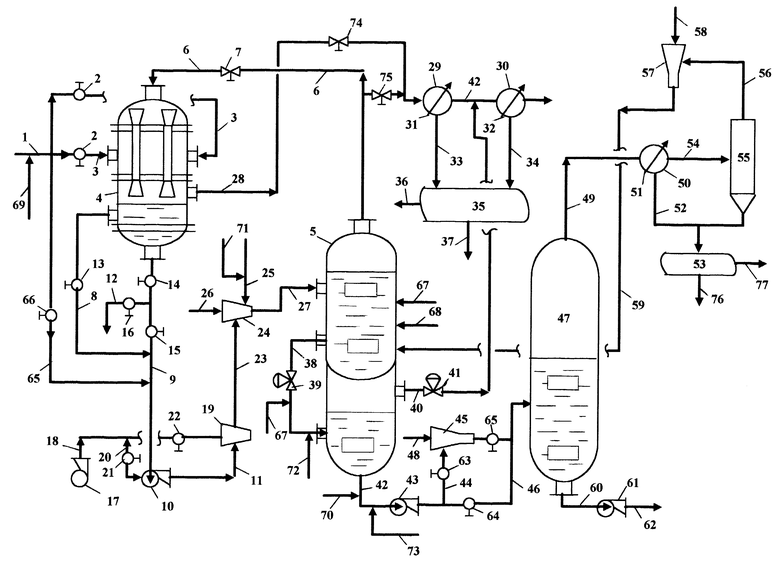

Предлагаемый способ выделения галобутилкаучука осуществляют, например, по приведенной схеме следующим образом.

Бутилкаучук синтезированный из изобутилена или другого олефинового углеводорода и диенового углеводорода, например изопрена, бутадиена, пиперилена, в присутствии катализатора Фриделя-Крафтса или Циглера-Натта, растворенный в углеводородном растворителе типа гексана, гексановой фракции, нефраса после галогенирования хлором, бромом или другим галогенирующим агентом промывают от кислых продуктов процесса галогенирования обессоленной водой или паровым конденсатом при рН 2,0-6,5. При необходимости, особенно при получении бромбутилкаучуков, в воду, подаваемую на промывку галоидированного каучука, вводят небольшие количества бисульфата или метабисульфита натрия, которые связывает непрореагировавший галоген. После разделения водного и углеводородного слоев последний, частично отмытый раствор галобутилкаучука в углеводородном растворителе с концентрацией 10-15 мас.%, подают по линии 1 на дополнительную отмывку от металлов, особенно от железа и алюминия, и выделение. При необходимости перед дополнительной отмывкой раствора галобутилкаучука от металлов проводят нейтрализацию раствора каучука водным раствором едкого калия или едкого натра обычно 10%-ной концентрации. Благодаря этому осуществляют омыление стеариновой кислоты, образующейся при воздействии галогенводорода со стеаратом кальция или стеаратом цинка, применяемым в качестве антиагломератора при выделении бутилкаучука из дисперсии или раствора. Стадией нейтрализации отмытого раствора галоидированного бутилкаучука перед дополнительной отмывкой снижают вязкость раствора галобутилкаучука, что благоприятно сказывается на перемешивании, однако целесообразнее эту стадию совместить с первой стадией процесса дегазации. Таким совмещением достигают более эффективной дополнительной отмывки раствора галобутилкаучука, так как проводят ее при более низких значениях величины рН, а также снижают расход антиагломератора на стадии дегазации. Кроме галоидированного бутилкаучука, полученного галогенированием бутилкаучука, используют также галоидированный бутилкаучук, синтезированный в реакторе непосредственно сополимеризацией галоидированного олефинового углеводорода с диеновым углеводородом. Частично отмытый раствор галоидированного бутилкаучука по линии 1 через запорную арматуру 2 и далее по линии 3 подают в аппарат 4 для осуществления контакта с парами дегазации, выводимыми из дегазатора 5 по линии 6 через запорную арматуру 7.

В результате этой обработки осуществляют конденсацию водяных паров, содержащихся в парах дегазации, и получают мелкодисперсную эмульсию раствора галоидированного бутилкаучука и воды. Температуру в аппарате 4 выдерживают равной 75-80oС, что позволяет снизить вязкость упаренного раствора галоидированного каучука, повысить эффективность перемешивания раствора каучука, а следовательно, и его отмывки от металлов, которую осуществляют, в основном, при рН 4,5-6,5. Упаренный раствор галоидированного бутилкаучука по линии 8 и далее по линии 9 направляют на всас насоса 10, откуда по линии 11 направляют в дегазатор 5. Отстоявшуюся воду при необходимости выводят из аппарата 4 по линии 12, по которой направляют также при надобности упаренный раствор каучука в усреднитель (не показано). При необходимости отделение воды от упаренного раствора галоидированного бутилкаучука не осуществляют, тогда раствор подают непосредственно по линии 9 на всас насоса 10. Вентили 13-16 используют для включения непосредственного вывода раствора галоидированного бутилкаучука по линии 9 либо вывода по линии 8 и 9 на всас насоса 10. Из линии нагнетания насоса 10 частично отмытый и упаренный раствор галобутилкаучука по линии 11 подают на вторую стадию отмывки горячей водой, направляемой насосом 17 по линии 18 в инжектор-смеситель 19. При необходимости горячую воду подают непосредственно на всас насоса 10 по линии 20, используя вентили 21 и 22. В качестве горячей воды используют циркуляционную воду, водный конденсат паров дегазации либо обессоленную воду с температурой 85-100oС, подаваемую в объемном отношении вода: раствор каучука, равном 0,15-0,35 м3/м3. При таком объемном отношении вода: раствор каучука осуществляют вторую стадию дополнительной отмывки раствора галоидированного бутилкаучука от металлов.

В отличие от известного способа проведение дополнительной отмывки раствора галоидированного бутилкаучука сначала в аппарате 4 парами дегазации, затем в инжекторе-смесителе 19 (либо в насосе 10 и в инжекторе-смесителе 19) горячей водой достигают увеличения степени извлечения металлов из каучука на 35-45%, причем при этом еще увеличивают концентрацию каучука в растворе до 13-20 мас.%. Полученную эмульсию раствор каучука: вода выводят по линии 23 в крошкообразователь 24, в котором при помощи циркуляционной воды, подаваемой по линии 25, и водяного пара, вводимого по линии 26, разрушают эмульсию и образовавшуюся смесь раствор каучука - вода по линии 27 дросселируют в дегазатор 5, в водную фазу. Дегазатор 5 снабжают перегородкой и мешалкой, благодаря чему в нем располагают две ступени, одну из которых используют для испарения и отгонки основной части углеводородного растворителя, а вторую - для уменьшения газосодержания образовавшейся дисперсии каучука в воде. В дегазаторе 5, в первой ступени, выдерживают температуру 90-105oС и абсолютное давление 0,17-0,22 МПа (избыточное давление 0,7-1,2 ати).

При этих условиях проводят формирование крошки каучука и отгонку углеводородного растворителя, пары дегазации, содержащие водяной пар, и пары углеводородного растворителя выводят по линии 6 в аппарат 4, откуда далее по линии 28 направляют на конденсацию в аппараты-конденсаторы 29 и 30, охлаждаемые воздухом и промышленной водой (или промышленной и захоложенной водой) соответственно, подаваемым по линиям 31 и 32. Углеводородный конденсат и воду выводят по линиям 33 и 34 в сборник 35, углеводородный слой из которой по линии 36 выводят на регенерацию, а воду по линии 37 выводят на вторую стадию отмывки в инжекторе-смесителе 19 либо на очистку.

Дисперсию галоидированного бутилкаучука в воде из первой ступени дегазатора 5 по линии 38 через клапан 39 подают во вторую ступень дегазации, в которой при температуре 90-100oС проводят снижение газосодержания дисперсии при абсолютном давлении 0,12-0,17 МПа (0,2-0,7 ати) путем вывода паров по линии 40 через клапан 41 в линию 42 перед конденсатором 30. В отличие от известного способа этим достигают повышения эффективности дегазации без использования дополнительной теплоты и облегчают работу третьей ступени дегазации (при необходимости клапан 41 может быть в закрытом состоянии).

Дисперсию каучука из дегазатора 5 выводят по линии 42 насосом 43 и далее по линии 44 в инжектор-подогреватель 45, либо по линии 46 непосредственно в дегазатор третьей ступени 47. Пар в инжектор-перегреватель 45 подают по линии 48 (давлением 0,6 МПа). В дегазаторе 47 проводят окончательную дегазацию каучука при температуре 85-95oС и абсолютном давлении 0,075-0,085 МПа (0,75-0,85 ати). Пары дегазации из дегазатора 47 по линии 49 направляют в конденсатор 50, охлаждаемый промводой, подаваемой по линии 51, конденсат выводят по линии 52 в сборник 53, а несконденсировавшиеся газы и инертный газ по линии 54 через сепаратор 55 и далее по линии 56 направляют в инжектор 57 в качестве инжектируемой среды. Рабочий пар в инжектор 57 подают по линии 58, а несконденсировавшиеся газы вместе с водяным паром выводят по линии 59 в водную фазу дегазатора 5. Давление рабочего пара предпочтительно выдерживают более 1,3 МПа.

Благодаря этому в отличие от известного способа создают мягкие условия для дегазации галоидированного бутилкаучука, в частности низкую температуру и разрежение в конечной стадии дегазации, что исключает деструкцию каучука и обеспечивает высокое качество дегазации, а также оптимальный удельный расход водяного пара на дегазацию. Дисперсию каучука в воде по линии 60 насосом 61 и далее по линии 62 подают на выделение влажной крошки и ее сушку в червячно-отжимном сушильном агрегате, которую проводят при температуре 150oС (на схеме не показано). Переключение инжектора-подогревателя 45 с рабочего в нерабочее состояние проводят при помощи вентилей 63-65. При необходимости исходный раствор галоидированного бутилкаучука при чистке аппарата 4 направляют на вторую стадию дополнительной отмывки по линии 65 и далее по линии 9 на всас насоса 10 путем открытия вентиля 66.

Дополнительное введение водного раствора щелочи, антиагломератора - стеарата кальция и стабилизатора величины вязкости по Муни галоидированного бутилкаучука, например эпоксидированного соевого масла или других эфиров, а также оксидов или гидроксидов кальция и магния, и при необходимости антиоксиданта осуществляют по линиям:

линия 67 - для подачи водного раствора щелочи;

линия 68 - для антиагломератора;

линии 69, 70 - для эпоксидированного соевого масла или другого эфира;

линии 71, 72 - для оксида или гидрооксида кальция или магния; хлорида кальция;

линия 73 - для антиоксиданта.

При необходимости в аппарате 4 стабилизируют давление при помощи задвижки или заслонки 74 с электроприводом. Аналогичным образом при необходимости стабилизируют и концентрацию раствора каучука, подаваемого на дегазацию в аппарат 5, что достигают путем закрытия (открытия) аналогичных задвижек 75 и 7 на линиях паров дегазации.

При условии получения галоидированного бутилкаучука из бутилкаучука, синтезированного из мономеров в присутствии катализатора, например, хлорида алюминия, особенно, при его больших дозировках в дегазаторе 5 величину рН во второй ступени выдерживают предпочтительно в пределах 7,0-8,5 путем подачи водного раствора щелочи по линиям 67, что позволит увеличить растворение гидроксида алюминия в воде и снизить его содержание в каучуке.

Отогнанные пары воды и углеводородов из дегазатора 47 после конденсации отводят соответственно по линии 76 в линию 37 и по линии 77 в линию 36 (не показано) на регенерацию растворителя.

Высушенный галоидированный бутилкаучук подают на брикетирование и упаковку (не показано).

Предлагаемый способ выделения галоидированного бутилкаучука иллюстрируют следующие примеры.

Пример 1

Галоидированный бутилкаучук выделяют из раствора в углеводородном растворителе по известному способу-прототипу.

Проводят сополимеризацию изобутилена с изопреном в присутствии катализатора катионного типа, например, хлорида алюминия. Температуру сополимеризации выдерживают от минус 98oС до минус 90oС в течение всей длительности цикла. Состав шихты, подаваемой на сополимеризацию, мас.%: изобутилен 25; изопрен 0,8; метилхлорид 74,2.

Крошку бутилкаучука растворяют в гексане до достижения концентрации каучука в растворе 6,3 мас.%, затем в раствор вводят 4,1% от массы каучука газообразного хлора в течение 20 мин при 42oС при интенсивном перемешивании, после выдержки в 10 мин добавляют в течение 15 мин 1,1% аммиака от массы каучука или 26,8% от массы газообразного хлора. Перемешивают 30 мин, после чего нейтрализованный раствор галоидированного бутилкаучука дважды промывают водой, подаваемой в количестве 0,32 м3/м3 раствора, и разделяют на углеводородную и водную фазы. Водный слой направляют на очистку, а углеводородный слой - отмытый раствор хлорированного бутилкаучука, содержащий 1,03 мас.% хлора, смешивают с бутилированным окситолуолом, вводимым в количестве 0,18% от массы каучука, и 0,72 мас.% стеарата кальция. Заправленный таким образом хлорированный бутилкаучук подают на водную дегазацию и при 105oС отгоняют гексан, а галоидированный бутилкаучук сушат в экструдере при 149oС. Расход водяного пара на дегазацию каучука составил 3,65 Гкал/т каучука. Содержание углеводородов в дегазированном каучуке 0,15 мас.%. Содержание железа в каучуке 0,010 мас.%, алюминия - 0,035 мас.%. Выделенный хлорированный бутилкаучук подвергают физико-механическим испытаниям.

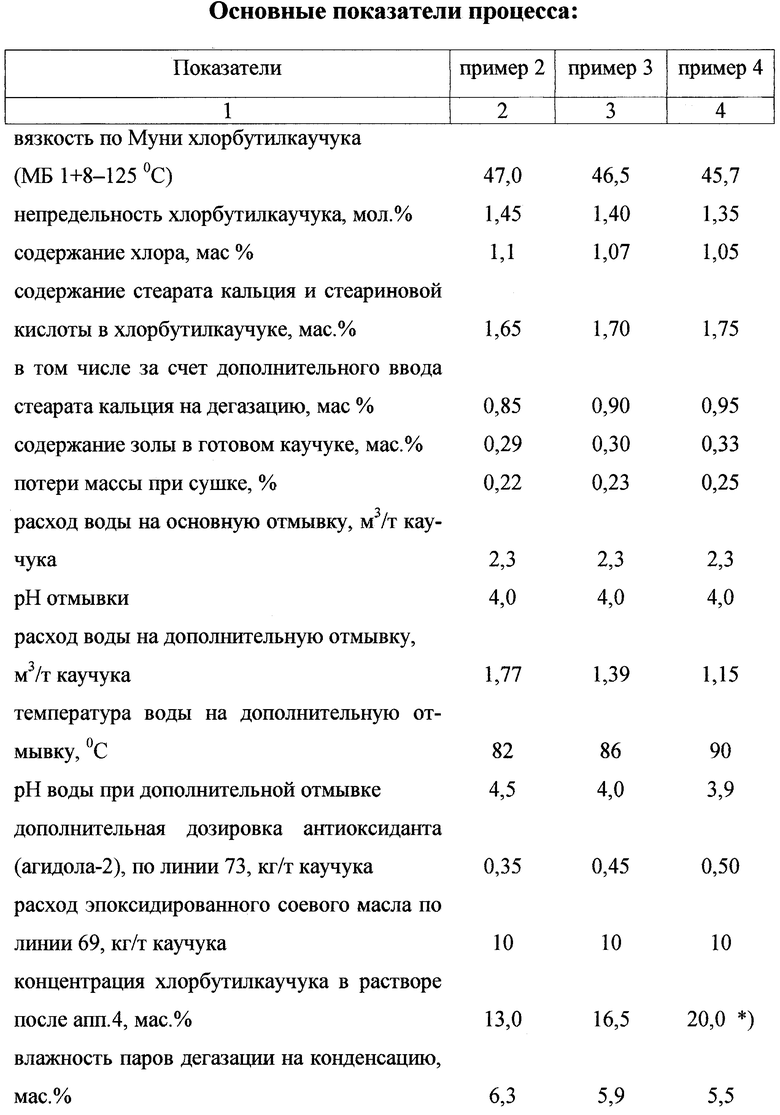

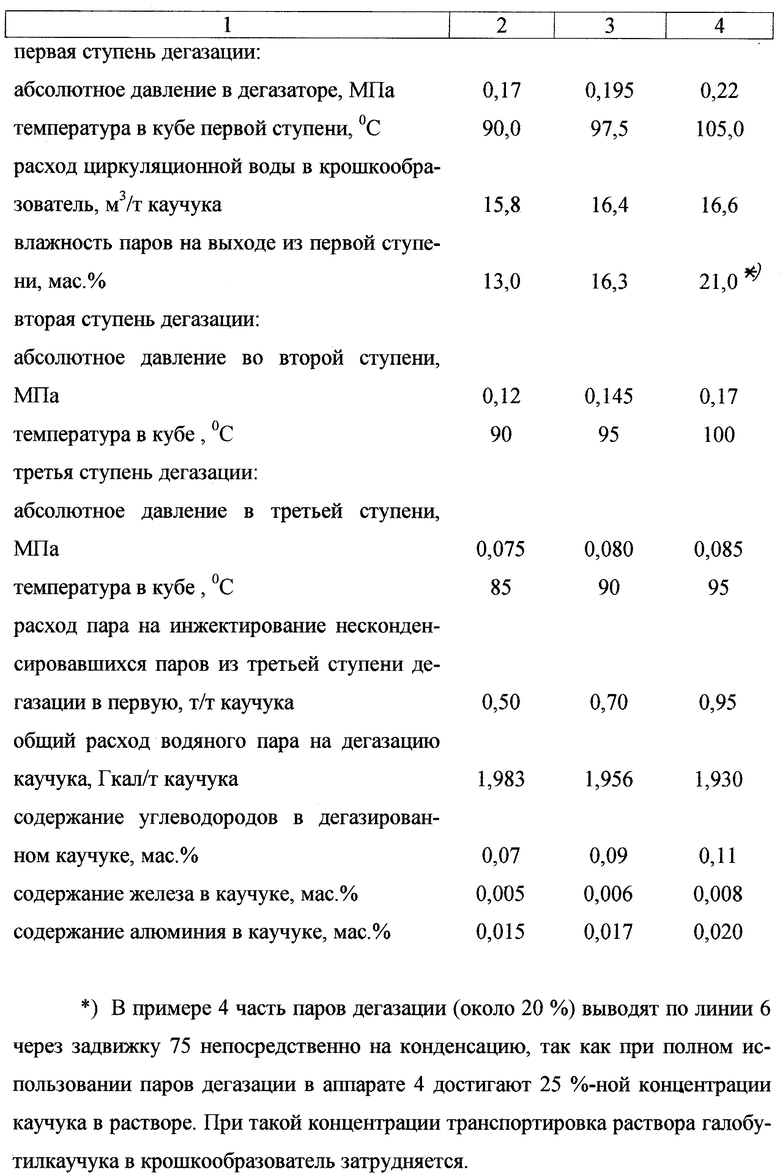

Основные показатели процесса:

Вязкость по Муни галобутилкаучука (МБ 1+8-125oС) - 45,0

Непредельность галобутилкаучука, мол.% - 1,0

Содержание хлора, мас.% - 1,03

Содержание стеарата кальция и стеариновой кислоты в галобутилкаучуке, мас.% - 1,65

Содержание золы в готовом каучуке, мас.% - 0,32

Потери массы при сушке, % - 0,30

Расход аммиака на нейтрализацию, кг/т каучука - 11,0

Расход воды на отмывку, м3/т каучука - 15,2

Расход водяного пара на дегазацию каучука, Гкал/т каучука:

из раствора 6,3%-ной концентрации - 3,65

из раствора 10,0%-ной концентрации - 2,63

Cодержание гексана в дегазированном каучуке, мас.%:

при использовании 6,3%-ного раствора каучука - 0,15

при использовании 10,0%-ного раствора каучука (влажность паров дегазации 17 мас.%) - 0,21

Примеры 2-4

Галоидированный бутилкаучук выделяют из раствора в гексановом растворителе - нефрасе (ТУ 38.1011228-90) П1 - 65/75, содержащем 52,3 мас.% гексана, по предлагаемому способу.

На пилотной установке проводят хлорирование бутилкаучука, полученного сополимеризацией изобутилена с изопреном на промышленном реакторе в среде метилхлорида в присутствии хлорида алюминия. Температура сополимеризации минус 96oС, состав шихты, мас.%: изобутилен 25,2; изопрен 0,85; метилхлорид 73,95. Дозировка хлорида алюминия 0,035% от массы мономеров. Бутилкаучук, отобранный из промышленной системы, имел параметры:

Вязкость по Муни (МБ 1+8-125oС) - 58,0

Непредельность, мол.% - 2,1

Бутилкаучук указанных параметров растворяют в нефрасе до достижения концентрации 10 мас.%, затем подвергают хлорированию при температуре 30oС в течение 15 мин при интенсивном перемешивании. Дозировка газообразного хлора 3% от массы бутилкаучука. Производительность реактора для хлорирования 5 кг/ч по хлорбутилкаучуку. Полученный хлорбутилкаучук в растворе нефраса отмывают водой от кислых продуктов хлорирования и подают на дополнительную отмывку сначала в аппарате 4 путем контакта с парами дегазации в трубах Вентури, затем в безобъемном смесителе с частотой вращения мешалки 750 об. /мин при температуре 85oС и объемном отношении вода: раствор хлорбутилкаучука, равном 0,15 м3/м3. После дополнительной отмывки дисперсию вода: раствор хлорбутилкаучука концентрацией 13-20 мас.% направляют на водную дегазацию сначала в крошкообразователь, где разрушают дисперсию, затем в первую ступень дегазации, последующие ступени дегазации, в концентратор крошки каучука и подают на сушку в червячный пресс, которую осуществляют при 150oС (см. таблицу).

Как видно из примеров, использование предлагаемого способа выделения галобутилкаучука позволяет внедрить расход водяного пара на дегазацию каучука на 0,65-0,70 Гкал/т каучука, уменьшить содержание углеводородов в дегазированном каучуке на 0,04-0,08 мас.%, а также снизить содержание железа и алюминия в товарном каучуке на 20-50%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА | 2001 |

|

RU2186789C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2015 |

|

RU2603192C1 |

| СПОСОБ ВОДНОЙ ОБРАБОТКИ РАСТВОРА ХЛОР(БРОМ)БУТИЛКАУЧУКА | 2001 |

|

RU2209816C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2000 |

|

RU2177956C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА | 2000 |

|

RU2169737C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННЫХ БУТИЛКАУЧУКОВ | 2007 |

|

RU2361882C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2174127C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА | 1999 |

|

RU2177952C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ ГАЛОИДИРОВАНИЯ БУТИЛКАУЧУКА | 2001 |

|

RU2186788C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ГАЛОИДИРОВАННОГО БУТИЛКАУЧУКА ИЗ УГЛЕВОДОРОДНОГО РАСТВОРА | 2004 |

|

RU2272814C1 |

Изобретение относится к производству галоидбутилкаучуков и направлено на улучшение технико-экономических показателей процесса и качества галоидбутилкаучука. Способ выделения галоидбутилкаучука из раствора в углеводородном растворителе включает водную отмывку раствора каучука, отгонку углеводородного растворителя водной дегазацией каучука в нескольких ступенях, выделение каучука в червячно-отжимных сушильных агрегатах. По способу осуществляют дополнительную отмывку раствора каучука сначала при его контакте с парами дегазации, выводимыми со стадии водной дегазации каучука, затем с горячей циркуляционной водой, полученную дисперсию раствора каучука в воде направляют на дегазацию, причем дегазацию каучука в первой ступени проводят при температуре 90-105oС и давлении 0,17-0,22 МПа, затем во второй ступени уменьшают газосодержание дисперсии каучука в воде при давлении 0,12-0,17 МПа и направляют ее на окончательную дегазацию каучука в третью ступень при температуре 85-95oС и давлении 0,075-0,085 МПа. До стадии дополнительной отмывки галоидированного бутилкаучука после галоидирования раствор бутилкаучука промывают от кислых продуктов обессоленной водой или паровым конденсатом при рН, равном 2,0-6,5, осуществляют нейтрализацию водным раствором щелочи. Технический результат - способ позволяет увеличить степень извлечения металлов из каучука, увеличить эффективность отмывки от галогенводородов, снизить деструкцию каучука при дегазации. 1 табл., 1 ил.

Способ выделения галоидбутилкаучука из раствора в углеводородном растворителе, включающий водную отмывку раствора каучука, отгонку углеводородного растворителя водной дегазацией каучука в нескольких ступенях, выделение полученной крошки каучука из водной дисперсии и сушку влажной крошки каучука в червячно-отжимных сушильных агрегатах, отличающийся тем, что осуществляют дополнительную отмывку раствора каучука сначала при его контакте с парами дегазации, выводимыми со стадии водной дегазации каучука, затем с горячей циркуляционной водой, полученную дисперсию раствора каучука в воде направляют на дегазацию, причем дегазацию каучука в первой ступени проводят при температуре 90-105oС и давлении 0,17-0,22 МПа, затем во второй ступени уменьшают газосодержание дисперсии каучука в воде при давлении 0,12-0,17 МПа и направляют ее на окончательную дегазацию каучука в третью ступень при температуре 85-95oС и давлении 0,075-0,085 МПа.

| ШМАРЛИН В.С | |||

| и др | |||

| Синтез свойства и применение модифицированных бутилкаучуков | |||

| - М.: ЦНИИТЭнефтехим, 1973, с.10-11 | |||

| US 3784531, А, 08.01.1974. |

Авторы

Даты

2002-04-27—Публикация

2001-01-09—Подача