Изобретение относится к промышленности синтетического каучука, а именно к получению бутилкаучука, который используется в производстве ездовых камер и камер форматоров-вулканизаторов в шинной промышленности. Бутилкаучук получают путем низкотемпературной суспензионной сополимеризации изобутилена с небольшим количеством изопрена в среде хлорметила на катионном катализаторе - хлористом алюминии.

Известен способ получения бутилкаучука, заключающийся в сополимеризации изобутилена с изопреном в среде углеводородного растворителя или разбавителя в присутствии катализатора Фриделя-Крафтса, например треххлористого алюминия, растворенного в хлорметиле с концентрацией около 0,1% мас. или ниже, при температуре минус 90°С, подаваемого в реактор полимеризации, куда также вводят углеводородную шихту, содержащую изобутилен, изопрен и разбавитель [Альбом технологических схем основных производств промышленности синтетического каучука. П.А. Кирпичников, В.В. Берестнев, Л.М. Попова, Л.: Химия, 1986, с. 145-151]. Основным недостатком этого способа является низкая активность катализатора, большой его расход и низкие пробеги полимеризаторов. Повышение активности катализатора возможно за счет добавления к раствору хлористого алюминия воды или безводного хлористого водорода [ЕР 0279456, 00/40624, US 4385560, 5169914, 5506316], однако при этом не удается установить четкую дозировку этих компонентов в связи с тем, что параллельно образованию активного каталитического комплекса хлористого алюминия с катионогеном протекает реакция гидролиза с образованием неконтролируемого количества хлористого водорода.

Наиболее близким к заявляемому является способ получения бутилкаучука, включающий приготовление шихты из изобутилена, изопрена и возвратных продуктов, сополимеризацию шихты в среде разбавителя - метилхлорида в нескольких параллельно работающих реакторах в присутствии катализатора - хлористого алюминия, включающий дегазацию каучука, переработку незаполимеризовавшихся мономеров и разбавителя - метилхлорида, усреднение, сушку готового полимера на машинах экструзионного типа и его брикетирование, а процесс сополимеризации проводят в присутствии двух модификаторов катализатора, один из которых вода, а второй выбран из группы органических веществ с общей формулой С6Н5-X, где X - галоген или радикал с формулой - CnH2nHal, где n=1, 2, при этом мольное соотношение AlCl3 : Н2О выдерживается в пределах 0,5-20, а мольное соотношение AlCl3 : С6Н5-X - в пределах 50-350. Способ позволяет получать стабильно активный каталитический комплекс хлористого алюминия в процессе получения бутилкаучука, снижать первоначальную скорость реакции сополимеризации, что необходимо для эффективного отведения тепла, без снижения конверсии изобутилена за время пребывания в реакторе, увеличить концентрацию изобутилена в шихте без снижения продолжительности пробегов полимеризаторов. Недостатком способа является то, что при высокой конверсии, позволяющей достигнуть хорошей выработки каучука, не удается получить полимер заданной молекулярной массы и заданной вязкости по Муни, которая является макрохарактеристикой молекулярной массы. Кроме того, каталитический комплекс заявляемого состава плохо катализирует полимеризацию и сополимеризацию изопрена и для достижения заданной непредельности, определяемой как мольное содержание изопреновых звеньев в каучуке, дозировка изопрена должна быть выше, что и приводит к падению молекулярного веса и вязкости по Муни, а также к ускоренной вулканизации готового полимера.

Задачей заявляемого способа является увеличение выработки бутилкаучука при стабильной молекулярной массе полимера с использованием каталитического комплекса, который в одинаковой степени повышает конверсию и изобутилена и изопрена в реакции сополимеризации.

Поставленная задача решается получением бутилкаучука способом, включающим приготовление шихты из изобутилена, изопрена и возвратных продуктов, сополимеризацию шихты в среде разбавителя - метилхлорида в нескольких параллельно работающих реакторах в присутствии катализатора на основе хлористого алюминия, включающим дегазацию каучука, переработку оставшихся мономеров и разбавителя - метилхлорида, усреднение, сушку готового полимера на машинах экструзионного типа и его брикетирование, при этом процесс сополимеризации проводят в присутствии каталитического комплекса следующего состава: AlCl3⋅Н2О⋅CnH2n+1Х⋅С6Н5 CRR'X, где R=H, R'=CnH2n+1, либо R=R=H, либо R=R'=CnH2n+1, где n≥1, а X=Cl, Br, причем мольное соотношение AlCl3 : C6H5RR'X находится в пределах 50-250, а мольное соотношение H2O : CnH2n+1X в пределах 4-50.

В отличие от известных методов в предлагаемом способе для получения стабильно активного первоначального карбкатиона, позволяющего достигнуть заявленных целей, используется каталитический комплекс, сформированный из компонентов, каждый из которых выполняет свою функцию, а итогом их совместного действия является образование достаточного количества активных и в то же время стабильных каталитических центров, позволяющих протекать процессу сополимеризации с высокой конверсией как изобутилена, так и изопрена; при этом при высокой конверсии получается сополимер заданного молекулярного веса. В этом преимущество заявляемого способа. Подобное комбинированное использование модификаторов хлористого алюминия предлагается впервые.

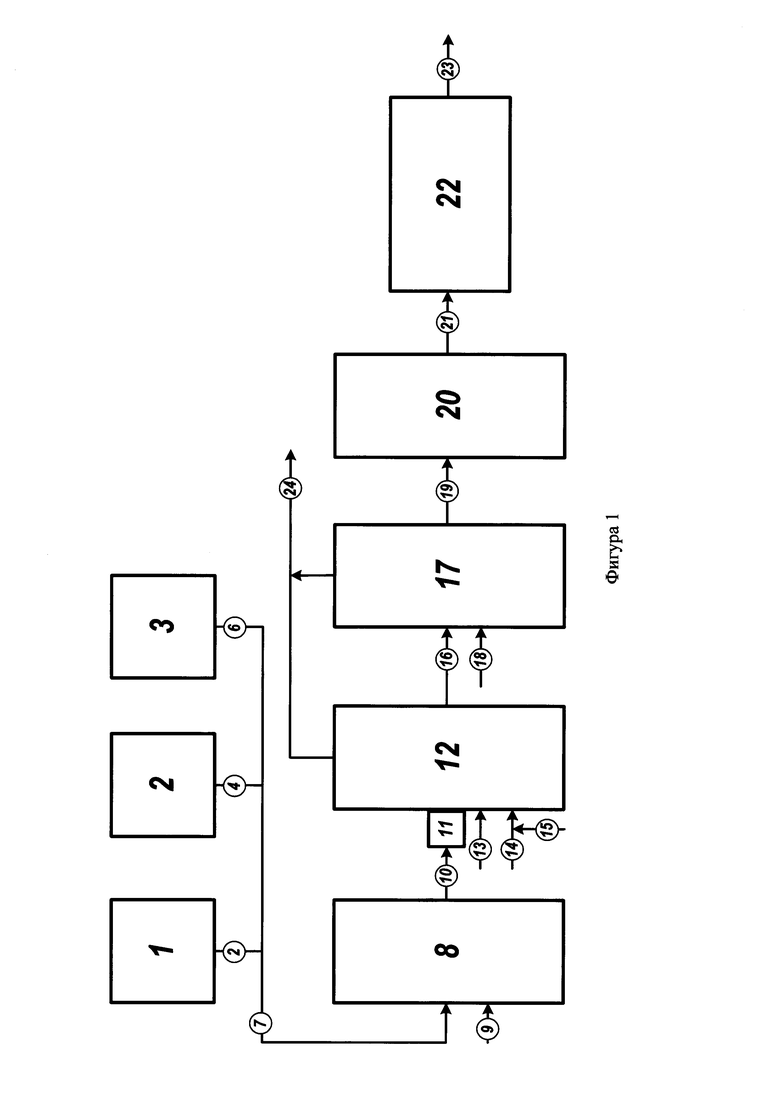

Предлагаемый способ получения бутилкаучука осуществляется, например, по приведенной схеме (фигура 1) следующим образом.

Шихта для получения бутилкаучука готовится смешением в трубопроводе изобутилена, изопрена и возвратной изобутиленхлорметильной фракции (ИХФ) и содержит 25-30% изобутилена, 0,5-0,7% изопрена, остальное - хлорметил. Изобутилен подается на смешение через емкость поз. 1 по линии 2, изопрен подается на смешение через емкость поз. 3 по линии 4, возвратная ИХФ через емкость поз. 5 по линии 6. Шихта по линии 7 направляется в реактора с мешалкой поз. 8, куда по линии 9 вводят раствор катализатора Фриделя-Крафтса, например треххлористый алюминий в растворе хлористого метила.

Температуру в реакторе выдерживают за счет испарения этилена, подаваемого в пучки встроенного теплообменника. Образовавшуюся суспензию бутилкаучука в хлорметиле направляют по линии 10 через крошкообразователь поз. 11 в дегазатор поз. 12, куда по линии 13 и 14 подают острый пар и циркуляционную воду. В циркуляционную воду по линии 15 для стабилизации крошки каучука вводят антиагломератор - стеарат кальция. Дисперсию каучука в воде из дегазатора поз. 12 выводят по линии 16 в вакуумный дегазатор поз. 17. В линию 16 по линии 18 вводят суспензию антиоксиданта в воде для стабилизации полимера от окислительной деструкции. Дисперсия каучука в воде после дегазатора поз. 17 по линии 19 идет на усреднение в аппарат поз. 20, затем по линии поз. 21 на сушку в аппарат экструзионного типа поз. 22 и по линии 23 на брикетирование.

Отогнанные при дегазации углеводороды с небольшим количеством водяного пара из дегазаторов поз. 12 и 17 по линии 24 уходят в систему выделения возвратных продуктов. При проведении процесса в соответствии с заявляемым техническим решением в линию подачи шихты в полимеризаторы или в линию подачи катализаторного раствора в полимеризаторы дозируются компоненты каталитического комплекса.

Способ иллюстрируют следующие примеры.

Пример 1 (по прототипу). Изобутилен в количестве 25 т/ч подается на приготовление шихты, изопрен подается на приготовление шихты в количестве 0.75 т/ч, ИХФ подается на приготовление шихты в количестве 70,5 т/ч с содержанием в ней изобутилена до 5% мас., при этом концентрация изобутилена в шихте составляет 32%. Шихта подается параллельно в шесть реакторов при температуре минус 90 - минус 94°С, туда же подается раствор хлористого алюминия в хлорметиле с концентрацией 0,06% мас. В линию подачи катализатора в полимеризаторы дозируется вода в количестве 100 мл в час. В среднем подается 600 литров катализаторного раствора в час на каждый реактор с температурой минус 90 - минус 94°С (3600 литров катализаторного раствора на 6 полимеризаторов). В линию подачи шихты дозируют 22,5 г хлористого бензила. Крошку каучука на первой ступени дегазации заправляют суспензией стеарата кальция в воде из расчета 0,8-1,0% мас. на полимер, а перед вводом в вакуумный дегазатор - смесью антиоксидантов Агидол-2 и Ирганокс 1010 из расчета 0,05-0,15% мас. на полимер. Далее каучук идет на сушку и брикетирование. Отогнанные при дегазации углеводороды проходят систему конденсаторов и сепараторов, затем подвергаются компримированию, осушке и ректификации, после чего изобутилен-хлорметильная фракция подается на шихтование.

Пример 2. Способ осуществляется, как в примере 1, за исключением того, что в линию шихты вместе с 22,5 г хлористого бензила дополнительно дозируют 13,9 г хлористого этила, при этом соотношение AlCl3 : C6H5RR'X будет составлять 100:1, а соотношение H2O : CnH2n+1X - 20:1.

Пример 3. Способ осуществляется, как в примере 2, за исключением того, что в линию шихты вместо хлористого бензила дозируют хлористый кумил в количестве 27,5 г, при этом соотношение AlCl3 : C6H5RR'X будет составлять 100:1.

Примеры 4-7. Способ осуществляется, как в примере 3, за исключением того, что соотношение AlCl3 : C6H5RR'Х составляет 25:1 (пример 4), 50:1 (пример 5), 250:1 (пример 6), 300:1 (пример 7).

Примеры 8-11. Способ осуществляется, как в примере 3, за исключением того, что соотношение H2O : CnH2n+1X составляет 3:1 (пример 8), 4:1 (пример 9), 50:1 (пример 10), 60:1 (пример 11).

Пример 12. Способ осуществляется, как в примере 2, за исключением того, что в линию шихты вместо хлористого бензила дозируют 24,7 г α-хлорэтилбензола, при этом мольное соотношение AlCl3 :C6H5RR'X будет составлять 100:1.

Пример 13. Способ осуществляется, как в примере 2, за исключением того, что в линию шихты вместо хлористого бензила дозируют 35,8 г бромистого кумила, при этом мольное соотношение AlCl3 : C6H5RR'X будет составлять 100:1.

Пример 14. Способ осуществляется, как в примере 2, за исключением того, что в линию шихты вместо хлористого бензила дозируют 42,4 г (α-хлор, α-метил)октилбензола, при этом мольное соотношение AlCl3 : C6H5RR'X будет составлять 100:1.

Пример 15. Способ осуществляется, как в примере 2, за исключением того, что в линию шихты вместо хлористого бензила дозируют 72,3 г (α-хлор, α,α-дидецил)метилбензола, при этом мольное соотношение AlCl3 : C6H5RR'X будет составлять 100:1.

Пример 16. Способ осуществляется, как в примере 2, за исключением того, что в линию шихты вместо хлористого этила дозируют 16,9 г изопропилхлорида, при этом соотношение H2O : CnH2n+1X будет составлять 20:1.

Пример 17. Способ осуществляется, как в примере 2, за исключением того, что в линию шихты вместо хлористого этила дозируют 26,5 г изопропилбромида при этом соотношение H2O : CnH2n+1X будет составлять 20:1.

Пример 18. Способ осуществляется, как в примере 2, за исключением того, что в линию шихты вместо хлористого этила дозируют 35,5 г бромистого гексила, при этом соотношение H2O : CnH2n+1Х будет составлять 20:1.

Пример 19. Способ осуществляется, как в примере 2, за исключением того, что 27,8 г хлористого кумила и 13,9 г хлористого этила дозируют в линию катализаторного раствора.

Результаты, полученные при осуществлении способа в соответствии с примерами 1-19, приведены в таблице.

Из данных таблицы следует, что в способе получения бутилкаучука при проведении процесса сополимеризации в присутствии каталитического комплекса следующего состава: AlCl3⋅H2O⋅CnH2n+1X⋅C6H5CRR'X, где R=H, R'=CnH2n+1, либо R=R'=H, либо R=R'=CnH2n+1, а Х=Cl, Br повышается конверсия как изобутилена, так и изопрена, что приводит к повышению выработки с одного полимеризатора, а так как при этом увеличивается время пробега полимеризаторов, то при постоянной возможности работы одновременно на шести полимеризационных системах увеличится и суточная выработка каучука. При увеличении конверсии изобутилена и изопрена не происходит снижения молекулярной массы и имеется возможность получения заданной вязкости по Муни при повышенной производительности.

Оптимальное мольное соотношение AlCl3 : C6H5RR'X находится в пределах 50-250. При снижении этого соотношения (пример 4) получается слишком активный каталитический комплекс, приводящий к увеличению начальной скорости полимеризации и трудности съема тепла, что в свою очередь приводит к снижению пробега полимеризаторов и вязкости по Муни готового каучука. При увеличении этого соотношения выше заявляемых пределов (пример 7) активность каталитического комплекса значительно падает. Снижается конверсия как изобутилена, так и изопрена и соответственно производительность.

Оптимальное мольное соотношение H2O : CnH2n+1X находится в пределах 4-50. При снижении этого соотношения (пример 8) снижается активность каталитического комплекса в процессе сополимеризации изопрена, падает конверсия изопрена и из-за необходимости большей его дозировки снижается молекулярная масса и вязкость по Муни готового каучука. При увеличении этого соотношения (пример 11) значительно повышается активность каталитического комплекса и падает молекулярная масса каучука, вязкость по Муни и продолжительность пробега полимеризаторов.

Смена хлора на бром в молекулах алкилгалогенидов, участвующих в формировании каталитического комплекса, не меняет параметров процесса полимеризации и цель изобретения достигается и в этом случае, а также при изменении длины радикалов в C6H5CRR'X- и CnH2n+1Х-компонентах каталитического комплекса. Место ввода компонентов каталитического комплекса (шихта или катализаторный раствор) при оптимальных их соотношениях также не влияет на результат, цель изобретения достигается в обоих случаях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бутилкаучука | 2020 |

|

RU2753679C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2009 |

|

RU2415154C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2014 |

|

RU2565759C1 |

| Способ получения бутилкаучука | 2017 |

|

RU2659075C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2006 |

|

RU2295542C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2009 |

|

RU2394844C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1995 |

|

RU2101297C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1994 |

|

RU2092498C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2014 |

|

RU2564442C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2007 |

|

RU2355712C1 |

Изобретение относится к получению бутилкаучука, который используется в производстве ездовых камер и камер форматоров - вулканизаторов в шинной промышленности. Способ включает приготовление шихты из изобутилена, изопрена и возвратных продуктов, сополимеризацию шихты в среде разбавителя – метилхлорида в несколько параллельно работающих реакторах в присутствии катализатора хлористого алюминия, дегазацию каучука, переработку оставшихся мономеров и разбавителя, усреднение, сушку готового полимера на машинах экструзионного типа и его брикетирование. Процесс сополимеризации проводят в присутствии каталитического комплекса следующего состава: AlCl3⋅H2O⋅CnH2n+1X⋅C6H5 CRR'X, где R=H, R'=CnH2n+1, либо R=R'=H, либо R=R'=CnH2n+1, где n≥1, а Х=Cl, Br, причем мольное соотношение AlCl3:C6H5RR'X находится в пределах 50-250, а мольное соотношение H2O:CnH2n+1X в пределах 4-50. Технический результат – увеличение выработки бутилкаучука при стабильной молекулярной массе полимера с использованием каталитического комплекса, который в одинаковой степени повышает конверсию изобутилена и изопрена в реакции сополимеризации. 2 з.п. ф-лы, 1 ил., 1 табл., 19 пр.

1. Способ получения бутилкаучука, включающий приготовление шихты из изобутилена, изопрена и возвратных продуктов, сополимеризацию шихты в среде разбавителя - метилхлорида в нескольких параллельно работающих реакторах в присутствии катализатора на основе хлористого алюминия, включающий дегазацию каучука, переработку оставшихся мономеров и разбавителя - метилхлорида, усреднение, сушку готового полимера на машинах экструзионного типа и его брикетирование, отличающийся тем, что процесс сополимеризации проводят в присутствии каталитического комплекса следующего состава: AlCl3⋅H2O⋅CnH2n+1X⋅C6H5CRR'X, где R=H, R'=CnH2n+1, либо R=R'=H, либо R=R'=CnH2n+1, где n≥1, а X=Cl, Br, причем мольное соотношение AlCl3:C6H5RR'X находится в пределах 50-250, а мольное соотношение H2O:CnH2n+1X в пределах 4-50.

2. Способ по п. 1, в котором компоненты каталитического комплекса CnH2n+1X и C6H5CRR'X дозируют в шихту.

3. Способ по п. 1, в котором компоненты каталитического комплекса CnH2n+1X и C6H5CRR'X дозируют в катализаторный раствор.

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2009 |

|

RU2415154C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2014 |

|

RU2565759C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2009 |

|

RU2394844C1 |

| US 6403747 В2, 11.06.2002. | |||

Авторы

Даты

2017-03-28—Публикация

2016-05-13—Подача