Настоящее изобретение относится к поликарбонатным композициям с повышенной термостабильностью и пониженной максимальной скоростью разложения при пожаре.

О композициях из поликарбонатов и сополимеров акрилонитрила, бутадиена и стирола, обладающих повышенной термостабильностью, сообщают Ванг и другие. Речь при этом идет об использовании алкиламмоний-монтмориллонитов, которые предпочтительно распределены в фазе сополимера акрилонитрила, бутадиена и стирола (Wang S., Hu Y., Wang Z., Yong Т., Chen Z. & Fan W., Synthesis and Characterization of polycarbonate/ABS/montmorillonite nanocomposites, Polymer Degradation and Stability, 80, №1, (2003) 157-61).

Из публикаций Штретца и других, а также Юна и других известно, что обычные алкиламмониевые модификаторы, такие как бис(2-гидроксиэтил)метил-аммониевые производные животного жира, а также содержащая примеси (например, ионы железа) поликарбонатная матрица разрушаются и повышают скорость тепловыделения, определяемую, например, методом конусной калориметрии (Stretz H.A., Koo J.Н., Dimas V.М. & Zhang Y., Flame retardant properties of polycarbonate/montmorillonite clay nanocomposite blends, Polymer Preprints, 42, №2, (2001) 50; Yoon P.J., Hunter D.L. & Paul D.R., Polycarbonate nanocomposites, Part 2. Degradation and color formation, Polymer, 44, №18, (2003) 5341-54).

Синергическое влияние алкиламмоний-монтмориллонитов на огнезащитные свойства формовочных масс из сополимеров акрилонитрила, бутадиена и стирола известно из публикации Wang S., Hu Y., Zong R., Tang Y., Chen Z. & Fan W., Preparation and characterization of flame retardant ABS/montmorillonite nanocomposite, Applied Clay Science, 25, №1-2, (2004) 49-55. Ванг и другие достигли улучшения огнезащитных свойств формованных изделий из сополимеров акрилонитрила, бутадиена и стирола благодаря комбинированию указанных монтмориллонитов с оксидом сурьмы и декабромдифенилоксидом. В присутствии алкиламмоний-монтмориллонита измеряемая в коническом калориметре скорость тепловыделения снижалась, и промежуток времени до воспламенения был более продолжительным, то есть индекс LOI (предельный кислородный индекс) был более высоким, и огнестойкости образцов при испытании согласно UL94 V соответствовал класс V-0.

В соответствии с международной заявкой WO 99/43747 А1 алкиламмоний-монтмориллониты оказывают синергическое влияние на огнезащитные свойства композиций из поликарбонатов и сополимеров акрилонитрила, бутадиена и стирола, причем промежуток времени до воспламенения указанных композиций увеличивается благодаря добавлению алкиламмоний-монтмориллонита Clayton HY.

Недостатком модифицированного алкиламмонием монтмориллонита является трудоемкая и дорогостоящая технология модифицирования этого слоистого силиката. Кроме того, подобные модифицированные слоистые силикаты оказывают негативное влияние на физические свойства поликарбонатных композиций, поскольку обладающие основным характером модификаторы слоистого силиката вызывают деструкцию полимера и соответствующее снижение молекулярной массы, а также его помутнение и окрашивание. В указанной выше публикации используют немодифицированные слоистые силикаты.

Из патента США US 2005/0137287 А1 известны поликарбонатные композиции, которые содержат слоистые силикаты, модифицированные блок-сополимером 2-(диметиламино)стирола и этилметакрилата с головной группой четвертичного аммония. Получаемые поликарбонатные формовочные массы отличаются прозрачностью и отсутствием окрашивания.

Из международной заявки WO 99/07790 А1 и публикации Fischer H.R., Gielgens L.H. & Koster Т.Р.М., Nanocomposites from polymers and layered minerals, Mat. Res. Soc. Proc., том 519, 1998, 117-123, известны композиционные наноматериалы, состоящие из блок-сополимеров или привитых полимеров и слоистого силиката, причем полимер содержит одну структурную единицу, которая совместима со слоистым силикатом, и другую структурную единицу, которая совместима с полимерной матрицей. Указанные композиционные материалы получают смешиванием слоистого силиката с полимером, осуществляемым на первой стадии при повышенной температуре, и реализуемой на последующей стадии экструзией с формированием целевой полимерной матрицы. В соответствии с другим вариантом можно добавлять также растворитель. Благодаря этому обеспечивают повышение разрывной прочности модифицированного материала. Композиции из поликарбонатов и сополимеров акрилонитрила, бутадиена и стирола, а также модифицирование слоистых силикатов в соответствии с водной технологией в цитируемых публикациях не рассматриваются.

Недостатком модифицирования слоистых силикатов блок-сополимерами является трудоемкая и дорогостоящая технология этого процесса, а также необходимость использования дополнительной технологической стадии синтеза блок-сополимеров.

Учитывая вышеизложенное в основу настоящего изобретения была положена задача предложить поликарбонатные формовочные массы, характеризующиеся высокой термостабильностью, низкой максимальной скоростью разложения после воспламенения и низкой густотой дымовых газов.

Неожиданно было обнаружено, что использование слоистых силикатов, модифицированных посредством осуществляемого без растворителей процесса плавления с органическими полимерами, обеспечивает повышение термостабильности содержащих поликарбонат формовочных масс и снижение максимальной скорости разложения при пожаре. Предлагаемые в изобретении композиции характеризуются отсутствием использования длинноцепочечных четвертичных аммониевых солей в качестве стабилизаторов и исключением снижения молекулярной массы поликарбоната, в результате чего предлагаемые в изобретении формовочные массы обладают также высоким уровнем механических свойств.

Таким образом, объектом настоящего изобретение являются композиции, соответственно термопластичные формовочные массы, содержащие:

A) ароматический поликарбонат и/или полиэфиркарбонат,

B) при необходимости, модификатор ударной вязкости,

C) при необходимости, термопластичный гомополимер и/или сополимер.

D) слоистое соединение, модифицированное органическими полимерами посредством процесса плавления в отсутствие растворителей, и

Е) при необходимости, фосфорное соединение.

Предлагаемые в изобретении композиции предпочтительно содержат:

A) от 30 до 99,9 мас.ч., предпочтительно от 40 до 90 мас.ч. ароматического поликарбоната и/или полиэфиркарбоната,

B) от 0 до 60 мас.ч., предпочтительно от 1 до 40 мас.ч., особенно предпочтительно от 2 до 15 мас.ч. модифицированного каучуком привитого сополимера,

C) от 0 до 30 мас.ч., предпочтительно от 0 до 25 мас.ч. гомополимера и/или сополимера,

D) от 0,1 до 40 мас.ч., предпочтительно от 1 до 25 мас.ч., особенно предпочтительно от 2 до 10 мас.ч. слоистого соединения, модифицированного органическими полимерами посредством процесса плавления в отсутствие растворителей, и

Е) от 0 до 30 мас.ч., предпочтительно от 1 до 20 мас.ч., прежде всего от 4 до 15 мас.ч. фосфорного соединения.

Все данные, указанные в настоящем описании в массовых частях, нормированы таким образом, что сумма массовых частей компонентов А+В+С+D+Е в композиции составляет 100.

Ниже приведены примеры пригодных согласно изобретению компонентов поликарбонатных композиций.

Компонент А

Ароматические поликарбонаты и/или ароматические полиэфиркарбонаты, пригодные согласно изобретению для использования в качестве компонента А, известны из литературы или могут быть получены известными из литературы методами (синтез ароматических поликарбонатов описан, например, в Schnell "Chemistry and Physics of Polycarbonates", издательство Interscience Publishers, 1964, а также в немецких заявках на патент DE-AS 1495626, DE-A 2232877, DE-A 2703376, DE-A 2714544, DE-A 3000610 и DE-A 3832396; синтез ароматических полиэфиркарбонатов описан, например, в немецкой заявке на патент DE-A 3077934).

Ароматические поликарбонаты получают, например, взаимодействием дифенолов с галогенангидридами угольной кислоты, предпочтительно фосгеном, и/или с дигалогенангидридами ароматических дикарбоновых кислот, предпочтительно дигалогенангидридами бензолдикарбоновых кислот, на границе раздела фаз, которое, при необходимости, осуществляют с использованием агентов обрыва цепи, например монофенолов, и при необходимости с использованием трифункциональных агентов разветвления цепи или агентов разветвления с более высокой функциональностью, например трифенолов или тетрафенолов. Ароматические поликарбонаты можно синтезировать также полимеризацией в расплаве благодаря взаимодействию дифенолов, например, с дифенилкарбонатом.

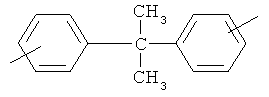

Предпочтительные дифенолы, используемые для получения ароматических поликарбонатов и/или ароматических полиэфиркарбонатов, обладают формулой (I):

в которой

А означает простую связь, алкилен с 1-5 атомами углерода, алкилиден с 2-5 атомами углерода, циклоалкилиден с 5-6 атомами углерода -O-, -SO-, -CO-, -S-, -SO2-, арилен с 6-12 атомами углерода, к которому могут быть приконденсированы другие ароматические кольца, при необходимости, содержащие гетероатомы,

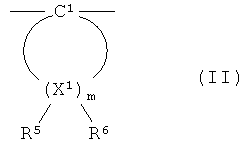

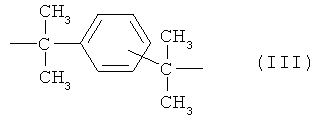

или остаток формулы (II) или (III):

В соответственно означает алкил с 1-12 атомами углерода, предпочтительно метил, галоген, предпочтительно хлор и/или бром,

x соответственно независимо друг от друга означает 0, 1 или 2,

р означает 1 или 0, и

R5 и R6 могут быть выбраны для каждого X1 индивидуально и независимо друг от друга означают водород или алкил с 1-6 атомами углерода, предпочтительно водород, метил или этил,

Х1 означает углерод и

m означает целое число от 4 до 7, предпочтительно 4 или 5, при условии, что остатки R5 и R6 по меньшей мере при одном атоме X1 одновременно являются алкилами.

Предпочтительными дифенолами являются гидрохинон, резорцин, дигидроксидифенолы, бис(гидроксифенил)алканы с 1-5 атомами углерода в алкане, бис(гидроксифенил)циклоалканы с 5-6 атомами углерода в циклоалкане, простые бис(гидроксифениловые) эфиры, бис(гидроксифенил)сульфоксиды, бис(гидроксифенил)кетоны, бис(гидроксифенил)сульфоны и α,α-бис(гидроксифенил)диизопропилбензолы, а также соответствующие бромированные и/или хлорированные в ядро производные.

Особенно предпочтительными дифенолами являются 4,4'-дигидроксидифенил, бисфенол-А, 2,4-бис(4-гидроксифенил)-2-метилбутан, 1,1-бис(4-гидроксифенил)циклогексан, 1,1-бис(4-гидроксифенил)-3.3.5-триметил-циклогексан, 4,4'-дигидроксидифенилсульфид, 4,4'-дигидроксидифенил-сульфон, а также соответствующие дибромированные, тетрабромированные, дихлорированные или тетрахлорированные производные, например, такие как 2,2-бис(3-хлор-4-гидроксифенил)пропан, 2,2-бис(3,5-дихлор-4-гидроксифенил)пропан или 2,2-бис(3,5-дибром-4-гидроксифенил)пропан. Предпочтительным прежде всего является 2,2-бис(4-гидроксифенил)-пропан (бисфенол-А).

Дифенолы можно использовать по отдельности или в виде любых смесей. Дифенолы известны из литературы или могут быть получены известными из литературы методами.

Агентами обрыва цепи, пригодными для получения термопластичных ароматических поликарбонатов, являются, например, фенол, п-хлорфенол, п-трет-бутилфенол или 2,4,6-трибромфенол, а также длинноцепочечные алкилфенолы, такие как 4-[2-(2,4,4-триметилпентил)]фенол, 4-(1,3-тетра-метилбутил)фенол согласно немецкой заявке на патент DE-A 2842005 или моноалкилфенол или диалкилфенолы с общим количеством атомов углерода в алкильных заместителях, составляющим от 8 до 20, такие как 3,5-ди-трет-бутилфенол, п-изооктилфенол, п-трет-октилфенол, п-додецилфенол, 2-(3,5-диметилгептил)фенол и 4-(3,5-диметилгептил)фенол. Количество подлежащих использованию агентов обрыва цепи в общем случае составляет от 0,5 до 10% мол. в пересчете на сумму молей соответственно используемых дифенолов.

Среднему значению среднемассовой молекулярной массы термопластичных ароматических поликарбонатов (Mw), измеренной, например, методом ультрацентрифугирования или светорассеяния, соответствует интервал от 10000 до 200000 г/моль, предпочтительно от 15000 до 80000 г/моль, особенно предпочтительно от 24000 до 32000 г/моль.

Термопластичные ароматические поликарбонаты могут быть разветвлены известными методами, предпочтительным из которых является встраивание в полимерные цепи от 0,05 до 2,0% мол. (в пересчете на сумму используемых дифенолов) трифункциональных соединений или соединений с более высокой функциональностью, например соединений с тремя или более фенольными группами.

Пригодными являются как гомополикарбонаты, так и сополикарбонаты. В качестве компонента А для получения предлагаемых в изобретении сополикарбонатов можно использовать также от 1 до 25% мас., предпочтительно от 2,5 до 25% мас. полидиорганосилоксанов с гидроксиарилоксильными концевыми группами (в пересчете на общее количество подлежащих использованию дифенолов). Подобные соединения известны (смотри патент США US 3419634) или могут быть получены известными из литературы методами. Получение сополикарбонатов, содержащих полидиорганосилоксаны, приведено в немецкой заявке на патент DE-A 3334782.

Предпочтительными поликарбонатами наряду с гомополикарбонатами на основе бисфенола-А являются сополикарбонаты на основе бисфенола-А и других дифенолов, отличающихся от указанных выше в качестве предпочтительных или особенно предпочтительных, прежде всего 2,2-бис(3,5-дибром-4-гидроксифенил)пропана, содержание которых составляет до 15% мол. в пересчете на сумму молей дифенолов.

Дигалогенангидридами ароматических дикарбоновых кислот, используемыми для получения ароматических полиэфиркарбонатов, предпочтительно являются дихлорангидриды изофталевой, терефталевой, дифенилоксид-4,4'-дикарбоновой или нафталин-2,6-дикарбоновой кислоты.

Особенно предпочтительными являются смеси дихлорангидридов изофталевой кислоты и дихлорангидридов терефталевой кислоты, используемые в соотношении от 1:20 до 20:1.

При получении полиэфиркарбонатов в качестве бифункционального производного кислоты дополнительно совместно используют галогенангидрид угольной кислоты, предпочтительно фосген.

В качестве агентов обрыва цепи для получения ароматических полиэфиркарбонатов кроме указанных выше монофенолов используют соответствующие хлоругольные эфиры, а также хлорангидриды ароматических монокарбоновых кислот, которые, при необходимости, могут быть замещены алкильными группами с 1-22 атомами углерода или атомами галогена, а также хлорангидриды алифатических монокарбоновых кислот с 2-22 атомами углерода.

Количество используемых агентов обрыва цепи составляет от 0,1 до 10% мол. соответственно в пересчете на моль дифенола (в случае фенольных агентов обрыва цепи) или на моль дихлоран гидрида дикарбоновой кисоты (если агентом обрыва является хлорангидрид монокарбоновой кислоты).

Ароматические полиэфиркарбонаты могут содержать также встроенные ароматические гидроксикислоты.

Ароматические полиэфиркарбонаты могут быть как неразветвленными, так и разветвленными известными методами полимерами (смотри, например, немецкие заявки на патент DE-A 2940024 и DE-A 3007934).

Пригодными агентами разветвления полимерных цепей являются, например, хлорангидриды трифункциональных карбоновых кислот или карбоновых кислот с более высокой функциональностью, такие как трихлорангидрид тримезиновой кислоты, цианурхлорид, тетрахлорангидрид 3,3',4,4'-бензофенонтетракарбоновой кислоты, тетрахлорангидрид 1,4,5,8-нафталинтетракарбоновой кислоты или тетрахлорангидрид пиромеллитовой кислоты, количество которых составляет от 0,01 до 1,0% мол. в пересчете на используемые дихлорангидриды дикарбоновых кислот, или трифункциональные фенолы или фенолы с более высокой функциональностью, такие как флороглюцин, 4,6-диметил-2,4,6-три(4-гидроксифенил)гепт-2-ен, 4,6-диметил-2,4-6-три(4-гидроксифенил)гептан, 1,3,5-три(4-гидрокси-фенил)бензол, 1,1,1-три(4-гидроксифенил)этан, три(4-гидроксифенил)-фенилметан, 2,2-бис[4,4-бис(4-гидроксифенил)циклогексил]пропан, 2,4-бис(4-гидроксифенилизопропил)фенол, тетра(4-гидроксифенил)метан, 2,6-бис(2-гидрокси-5-метил-бензил)-4-метилфенол, 2-(4-гидроксифенил)-2-(2,4-дигидроксифенил)пропан, тетра(4-[4-гидроксифенилизопропил]-фенокси)метан, 1,4-бис[4,4'-дигидрокситрифенил)метил]бензол, количество которых составляет от 0,01 до 1,0% мол. в пересчете на используемые дифенолы. Фенольные агенты разветвления цепей можно вводить совместно с дифенолами, в то время как используемые в качестве подобных агентов хлорангидриды кислот совместно с дихлорангидридами кислот.

Содержание карбонатных структурных единиц в термопластичных ароматических полиэфиркарбонатах можно варьировать в широких пределах. Содержание карбонатных групп предпочтительно составляет до 100% мол., прежде всего до 80% мол., особенно предпочтительно до 50% мол. в пересчете на суммарное содержание сложноэфирных и карбонатных групп. Как сложноэфирные, так карбонатные группы могут входить в состав ароматических полиэфиркарбонатов в виде блоков или статистически распределенных структурных единиц.

Относительная вязкость (ηrel) растворов ароматических поликарбонатов и полиэфиркарбонатов, измеренная при 25°С для растворов 0,5 г соответствующих полимеров в 100 мл метиленхлорида, находится в интервале от 1,18 до 1,4, предпочтительно от 1,20 до 1,35.

Термопластичные, ароматические поликарбонаты и полиэфиркарбонаты можно использовать по отдельности или в виде любых смесей.

Компонент В

Компонентом В является один или более продукт привитой сополимеризации

В.1 от 5 до 95% мас., предпочтительно от 30 до 90% мас. по меньшей мере одного винилового мономера и

В.2 от 95 до 5% мас., предпочтительно от 70 до 10% мас. одной или нескольких основ для прививки с температурой стеклования ниже 10°С, предпочтительно ниже 0°С, особенно предпочтительно ниже -20°С.

Средний размер частиц (показатель d50) основы для прививки В.2 в общем случае составляет от 0,05 до 10 мкм, предпочтительно от 0,1 до 5 мкм, особенно предпочтительно от 0,2 до 1 мкм.

Мономерами В.1 предпочтительно являются смеси, содержащие

В.1.1 от 50 до 99 мас.ч. винилароматических соединений, замещенных в ядро винилароматических соединений (таких как стирол, α-метилстирол, п-метилстирол или п-хлорстирол) и/или сложных алкиловых эфиров метакриловой кислоты с 1-8 атомами углерода в алкиле (таких как метилметакрилат или этилметакрилат) и

В.1.2 от 1 до 50 мас.ч. винилцианидов (ненасыщенных нитрилов, таких как акрилонитрил или метакрилонитрил), сложных алкиловых эфиров (мет)акриловой кислоты с 1-8 атомами углерода в алкиле, таких как метилметакрилат, н-бутилакрилат или трет-бутилакрилат, и/или производных (таких как ангидриды или имиды) ненасыщенных карбоновых кислот, например малеинового ангидрида или N-фенилмалеинимида.

Предпочтительным мономером В.1.1 является по меньшей мере одно соединение, выбранное из группы, включающей стирол, α-метилстирол и метилметакрилат, тогда как предпочтительным мономером В.1.2 является по меньшей мере одно соединение, выбранное из группы, включающей акрилонитрил, малеиновый ангидрид и метилметакрилат. Особенно предпочтительным мономером В.1.1 является стирол, тогда как особенно предпочтительным мономером В.1.2 является акрилонитрил.

Пригодными основами для прививки В.2 являются, например, диеновые каучуки, каучуки на основе сополимера этилена, пропилена и, при необходимости, диена, а также акрилатные, полиуретановые, силоксановые, хлоропреновые или этилен/винилацетатные каучуки.

Предпочтительными основами для прививки В.2 являются диеновые каучуки, например бутадиеновый или изопреновый каучук, смеси диеновых каучуков или каучуков, получаемых сополимеризацией диенов, или их смеси с другими способными к сополимеризации мономерами (например, мономерами В.1.1 и В.1.2), при условии, что точка стеклования компонента В.2 находится в температурной области ниже 10°С, предпочтительно ниже 0°С, особенно предпочтительно ниже -10°С. Особенно предпочтительной основой для прививки является бутадиеновый каучук.

Особенно предпочтительными полимерами В являются, например, сополимеры акрилонитрила, бутадиена и стирола, получаемые полимеризацией в эмульсии, массе или суспензии, например сополимеры, приведенные в немецкой заявке на патент DE-OS 2035390 (патенте США US-PS 3644574) или DE-OS 2248242 (патенте Великобритании GB-PS 1409275), соответственно в Ullmanns, Enzyklopädie der Technischen Chemie, том 19 (1980), с 280 страницы. Содержание геля в основе для прививки В.2 составляет по меньшей мере 30% мас., предпочтительно по меньшей мере 40% мас. (измерение в толуоле).

Привитые сополимеры В получают радикальной полимеризацией, например полимеризацией в эмульсии, суспензии, растворе или массе, предпочтительно полимеризацией в эмульсии или массе.

Особенно пригодными привитыми каучуками являются также сополимеры акрилонитрила, бутадиена и стирола, которые получают в соответствии с патентом США US-P 4937285 эмульсионной полимеризацией с использованием окислительно-восстановительной системы инициирования, состоящей из органического гидропероксида и аскорбиновой кислоты.

Поскольку в процессе прививки, как известно, не обязательно происходит полное взаимодействие прививаемых мономеров с основой для прививки, под привитыми сополимерами В согласно изобретению подразумевают также продукты, которые образуются в результате (со)полимеризации прививаемых мономеров, происходящей в присутствии основы для прививки, и которые выделяют при последующей переработке совместно с привитым полимером.

Акрилатными каучуками, пригодными в качестве основы для прививки В.2, предпочтительно являются продукты полимеризации сложных алкиловых эфиров акриловой кислоты и при необходимости других способных к полимеризации этиленненасыщенных мономеров, используемых в количестве до 40% мас. в пересчете на В.2. К предпочтительным способным к полимеризации сложным эфирам акриловой кислоты относятся алкиловые эфиры с 1-8 атомами углерода в алкиле, например метиловый, этиловый, бутиловый, н-октиловый или 2-этилгексиловый эфир, галогеналкиловые сложные эфиры, предпочтительно галогеналкиловые эфиры с 1-8 атомами углерода в алкиле, такие как хлорэтилакрилат, а также смеси указанных мономеров.

С целью структурирования компонента В можно осуществлять сополимеризацию основы для прививки со сшивающими мономерами, содержащими одну или более способных к полимеризации двойных связей. Примером предпочтительных сшивающих мономеров являются сложные эфиры на основе ненасыщенных монокарбоновых кислот с 3-8 атомами углерода и ненасыщенных одноатомных спиртов с 3-12 атомами углерода или насыщенных многоатомных спиртов с 2-4 гидроксильными группами и 2-20 атомами углерода, таких как этиленгликольдиметакрилат или аллилметакрилат; многократно ненасыщенные гетероциклические соединения, такие как тривинилцианурат или триаллилцианурат; полифункциональные виниловые соединения, такие как дивинилбензол или тривинилбензолы; а также триаллилфосфат и диаллилфталат. Предпочтительными сшивающими мономерами являются аллилметакрилат, этиленгликольдиметакрилат, диаллилфталат и гетероциклические соединения по меньшей мере с тремя этиленненасыщенными группами. Особенно предпочтительными сшивающими мономерами являются циклические мономеры, такие как триаллилцианурат, триаллилизоцианурат, триакрилоилгексагидро-s-триазин и триаллилбензолы. Количество сшивающих мономеров предпочтительно составляет от 0,02 до 5% мас., прежде всего от 0,05 до 2% мас. в пересчете на основу для прививки B.2. При использовании циклических сшивающих мономеров по меньшей мере с тремя этиленненасыщенными группами предпочтительно ограничиться их количеством, составляющим менее 1% мас. в пересчете на основу для прививки В.2.

Упомянутыми выше другими способными к полимеризации этиленненасыщенными мономерами, которые наряду со сложными эфирами акриловой кислоты, при необходимости, можно использовать для получения основы для прививки В.2, предпочтительно являются, например, акрилонитрил, стирол, α-метилстирол, акриламиды, простые винилалкиловые эфиры с 1-6 атомами углерода в алкиле, метилметакрилат и бутадиен. Акрилатными каучуками, предпочтительно используемыми в качестве основы для прививки В.2, являются продукты эмульсионной полимеризации, которые содержат по меньшей мере 60% мас. геля.

Другими пригодными основами для прививки В.2 являются силиконовые каучуки с реакционно-способными по отношению к прививаемым мономерам участками полимерных цепей, такие как описаны в немецких заявках на патент DE-OS 3704657, DE-OS 3704655, DE-OS 3631540 и DE-OS 3631539.

Содержание геля в основе для прививки В.2 определяют при 25°С в соответствующем растворителе (М.Hoffmann, Н.Krömer, R.Kuhn, Polymeranalytik I und II, издательство Georg Thieme, Штутгарт, 1977).

Средним размером частиц d50 является диаметр, меньшей и большей величиной которого обладает 50% мас. частиц. Средний диаметр частиц может быть определен методом ультрацентрифугирования (W.Scholtan, Н.Lange, Kolloid, Z. und Z.Polymere, 250 (1972), 782-1796).

Количество используемых в предлагаемой в изобретении композиции привитых сополимеров может составлять от 0,5 до 60 мас.ч., предпочтительно от 1 до 40 мас.ч. и наиболее предпочтительно от 2 до 25 мас.ч. Можно использовать также смеси разных привитых сополимеров.

Компонент С

Компонент С состоит из одного или нескольких термопластичных виниловых (со)полимеров С.1 и/или полиалкилентерефталатов С.2.

Пригодными виниловыми (со)полимерами С.1 являются продукты полимеризации по меньшей мере одного мономера, выбранного из группы, включающей винилароматические соединения, винилцианиды (ненасыщенные нитрилы), сложные алкиловые эфиры (мет)акриловой кислоты с 1-8 атомами углерода в алкиле, ненасыщенные карбоновые кислоты, а также производные ненасыщенных карбоновых кислот (такие как ангидриды и имиды). Прежде всего пригодны продукты (со)полимеризации

С.1.1 от 50 до 99 мас.ч., предпочтительно от 60 до 80 мас.ч. винилароматических соединений и/или замещенных в ядро винилароматических соединений, таких как стирол, α-метилстирол, п-метилстирол или п-хлорстирол, и/или сложных алкиловых эфиров метакриловой кислоты с 1-8 атомами углерода в алкиле, таких как метилметакрилат или этилметакрилат, и

С.1.2 от 1 до 50 мас.ч., предпочтительно от 20 до 40 мас.ч. винилцианидов (ненасыщенных нитрилов), таких как акрилонитрил или метакрилонитрил; сложных алкиловых эфиров (мет)акриловой кислоты с 1-8 атомами углерода в алкиле, таких как метилметакрилат, н-бутилакрилат или трет-бутилакрилат; ненасыщенных карбоновых кислот, таких как малеиновая кислота, и/или производных ненасыщенных карбоновых кислот, таких как ангидриды или имиды (например, малеиновый ангидрид и N-фенилмалеинимид).

Виниловые (со)полимеры С.1 являются смолообразными термопластичными продуктами, не содержащими каучуковых звеньев. Особенно предпочтительным является сополимер стирола (компонента С.1.1) с акрилонитрилом (компонентом С.1.2).

(Со)полимеры С.1 известны и могут быть получены радикальной полимеризацией, прежде всего полимеризацией в эмульсии, суспензии, растворе или массе. Средняя величина среднемассовой молекулярной массы (со)полимеров (MW), определенная методом светорассеяния или седиментации, предпочтительно находится в интервале от 15000 до 200000.

Используемые в качестве компонента С.2 полиалкилентерефталаты являются продуктами взаимодействия ароматических дикарбоновых кислот или их реакционно-способных производных, таких как сложные диметиловые эфиры или ангидриды, с алифатическими, циклоалифатическими или арилалифатическими двухатомными спиртами, а также смесями указанных продуктов.

Предпочтительные полиалкилентерефталаты содержат по меньшей мере 80% мас., предпочтительно по меньшей мере 90% мас. остатков терефталевой кислоты в пересчете на дикарбоновую кислоту и по меньшей мере 80% мас., предпочтительно по меньшей мере 90% мол., остатков этиленгликоля, бутандиола-1,4 и/или пропандиола-1,3 в пересчете на диол.

Предпочтительные полиалкилентерефталаты наряду с остатками терефталевой кислоты могут содержать до 20% мол., предпочтительно до 10% мол. остатков других ароматических или циклоалифатических дикарбоновых кислот с 8-14 атомами углерода или алифатических дикарбоновых кислот с 4-12 атомами углерода, например, таких как остатки фталевой, изофталевой, нафталин-2,6-дикарбоновой, 4,4'-дифенилдикарбоновой, янтарной кислоты, адипиновой, себациновой, азелаиновой или циклогександиуксусной кислоты.

Предпочтительные полиалкилентерефталаты наряду с остатками этиленгликоля, соответственно бутандиола-1.4, могут содержать до 20% мол., предпочтительно до 10% мол. остатков других алифатических диолов с 3-12 атомами углерода или циклоалифатических диолов с 6-21 атомами углерода, например остатков пропандиола-1,3, 2-этилпропандиола-1,3, неопентилгликоля, пентандиола-1,5, гександиола-1,6, циклогександиметанола-1,4, 3-этилпентандиола-2,4, 2-метилпентандиола-2,4, 2,2,4-триметил-пентандиола-1,3, 2-этилгександиола-1,3, 2,2-диэтилпропандиола-1,3, гександиола-2,5, 1,4-ди(β-гидроксиэтокси)бензола, 2,2-бис(4-гидроксициклогексил)пропана, 2,4-дигидрокси-1,1,3,3-тетраметилциклобутана, 2,2-бис(4-β-гидроксиэтоксифенил)пропана или 2,2-бис(4-гидроксипропоксифенил)-пропана (смотри немецкие заявки на патент DE-A 2407674, DE-A 2407776 и DE-А 2715932).

Полиалкилентерефталаты могут быть разветвлены встраиванием в полимерную цепь относительно небольших количеств трехатомных или четырехатомных спиртов или трехосновных или четырехосновных карбоновых кислот, например, согласно немецкой заявке на патент DE-A 1900270 и патенту США US-PS 3692744. Примером предпочтительного агента разветвления является тримезиновая кислота, тримеллитовая кислота, триметилолэтан, триметилолпропан и пентаэритрит.

Особенно предпочтительными являются полиалкилентерефталаты, полученные только из терефталевой кислоты и ее реакционно-способных производных (например, ее сложных диалкиловых эфиров) и этиленгликоля и/или бутандиола-1,4, а также смеси указанных полиалкилентерефталатов.

Смеси полиалкилентерефталатов содержат от 1 до 50% мас., предпочтительно от 1 до 30% мас. полиэтилентерефталата и от 50 до 99% мас., предпочтительно от 70 до 99% мас. полибутилентерефталата.

Относительная вязкость растворов предпочтительно используемых полиалкилентерефталатов в общем случае составляет от 0,4 до 1,5 дл/г, предпочтительно от 0,5 до 1,2 дл/г (измерение при 25°С в вискозиметре Уббелоде в смеси фенола с о-дихлорбензолом с массовым соотношением 1:1).

Полиалкилентерефталаты могут быть получены известными методами (смотри, например, Kunststoff-Handbuch, том VIII, издательство Carl-Hanser, Мюнхен, 1973, со страницы 695).

Содержание виниловых (со)полимеров или полиалкилентерефталатов в предлагаемых в изобретении композициях может составлять от 0 до 45 мас.ч., предпочтительно от 1 до 30 мас.ч. и особенно предпочтительно от 2 до 25 мас.ч.

Компонент D

Компонентом D являются слоистые соединения, модифицированные посредством осуществляемого без растворителей процесса плавления с органическими полимерами.

Слоистыми соединениями в соответствии с настоящим изобретением предпочтительно являются соединения, размер частиц которых измеряется нанометрами, то есть составляет менее 100 нм. Под этим размером в дальнейшем подразумевают среднюю толщину частиц слоистого соединения. Предпочтительному использованию подлежат слоистые соединения, средняя толщина которых составляет от 0,3 до 10 нм, особенно предпочтительно от 0,5 до 10 нм, прежде всего предпочтительно от 0,7 до 2 нм. Диаметр слоев составляет от 5 до 10000 нм, предпочтительно от 10 до 2000 нм, особенно предпочтительно от 10 до 1000 нм. Катионообменной способности анионных немодифицированных слоистых соединений соответствует интервал от 10 до 260 м-экв/100 г. Противоионами (то есть катионами) немодифицированных слоистых соединений могут быть ионы кальция, магния, калия, натрия или лития, предпочтительно ионы натрия или лития. Указанные катионы, например, могут обладать природным (геологическим) происхождением, поскольку они содержатся в торговых минералах, или могут быть целенаправленно введены благодаря ионообмену, реализуемому в соответствии с Lagaly G., Reaktionen der Tonminerale (в Tonminerale und Tone, издательство Steinkopff, Дармштадт, 1993), Размеры слоистых соединений (то есть диаметр, соответственно среднюю толщину слоев) можно определить на основании снимков, полученных методом просвечивающей электронной микроскопии, а также рентгенографически. Катионообменную способность можно определить, например, согласно L.P.Meier, G.Kahr, Clays & ClayMinerals, 1999, 47, 3, 386-388).

В качестве компонента D используют как синтетические слоистые соединения, так и слоистые соединения природного происхождения. Предпочтительно используют слоистые соединения, являющиеся минералами типа монтмориллонита и гекторита, слоистые силикаты, соответственно глинистые минералы аллевардит, амезит, бейделлит, фторгекторит, фторвермикулит, слюда, галлуазит, гекторит, иллит, монтмориллонит, мусковит, нонтронит, палыгорскит, сапонит, сепиолит, смектит, стевенсит.тальк и вермукулит, сорта синтетического талька, жидкие стекла магхемит, магадиит, кенит, макатит, силинаит, грумантит, ревдит, а также их гидратированные формы и относящиеся к ним кристаллические кремниевые кислоты, или другие неорганические слоистые соединения, такие как гидроталькит, двойные гидроксиды и гетерополикислоты.

В качестве слоистых соединений особенно предпочтительно используют слоистые соединения, содержащие силикат. Предпочтительными содержащими силикат слоистыми соединениями прежде всего являются минералы типа монтмориллонита, являющиеся основным компонентом бентонита, и гекторит, катионообменная способность которых составляет от 10 до 260 м-экв/100 г, средняя толщина слоев от 0,3 до 10 нм, особенно предпочтительно от 0,5 до 10 нм, прежде всего предпочтительно от 0,7 до 2 нм, и диаметр от 5 до 10000 нм, предпочтительно от 10 до 2000 нм, особенно предпочтительно от 10 до 1000 нм.

Согласно изобретению слоистое соединение модифицировано по меньшей мере одним органическим полимером посредством процесса плавления в отсутствие растворителей. При этом

(1) на первой стадии слоистое соединение смешивают с органическим полимером или смесью органических полимеров,

(2) на второй стадии смесь нагревают до температуры выше точки плавления используемого полимера, соответственно используемой смеси полимеров, предпочтительно при постоянном перемешивании, например, в закрытом смесителе или экструдере, и

(3) при необходимости, на третьей стадии образовавшуюся на стадии (2) смесь охлаждают до комнатной температуры и получают модифицированное слоистое соединение в виде твердого вещества.

Согласно другому варианту полученную на стадии (2) нагретую смесь можно непосредственно вводить в предлагаемую в изобретении поликарбонатную композицию, например, посредством бокового экструдера.

Для осуществления указанного выше модифицирования в качестве органических полимеров предпочтительно используют полиалкиленоксиды. Подобные полиалкиленоксиды предпочтительно обладают среднечисленной молекулярной массой от 106 до 20000 г/моль, особенно предпочтительно от 200 до 10000 г/моль, причем можно использовать также смеси разных полиалкиленоксидов. В качестве полиалкиленоксидов предпочтительно используют полиэтиленоксиды и сополимеры этиленоксида с пропиленоксидом. Особенно предпочтительно используют неразветвленные полиэтиленоксиды и еще более предпочтительно простые монометиловые эфиры поли(этиленгликоля).

При необходимости, на стадии (1) могут быть добавлены также другие пригодные олигомеры или полимеры. Для этой цели предпочтительно используют поликарбонат (компонент А) и/или полиметилметакрилат.

Компонент Е

В соответствии с изобретением фосфорсодержащие антипирены (компонент Е) предпочтительно выбраны из группы, включающей сложные моноэфиры и олигоэфиры фосфорной или фосфоновой кислоты, фосфонатамины и фосфазены, причем для использования в качестве антипиренов пригодны также смеси нескольких разных соединений указанного типа. В качестве антипиренов можно использовать также другие, специально не рассматриваемые в настоящем описании, не содержащие атомов галогена фосфорные соединения, которые можно использовать отдельно или в любом сочетании с другими не содержащими атомов галогена фосфорными соединениями.

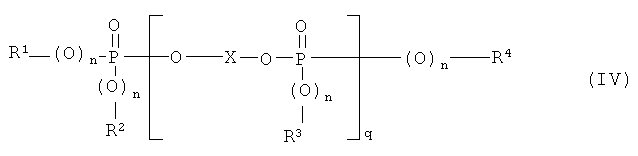

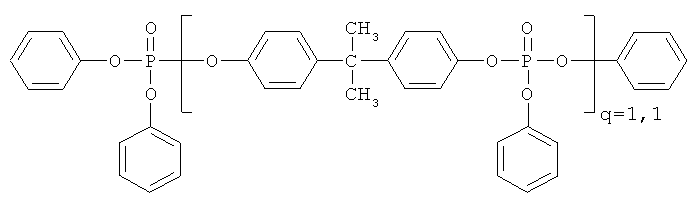

Предпочтительные сложные моноэфиры и олигоэфиры фосфорной или фосфоновой кислоты обладают общей формулой (IV):

в которой

R1, R2, R3 и R4 независимо друг от друга означают соответственно, при необходимости, галогенированный алкил с 1-8 атомами углерода, соответственно, при необходимости, замещенный алкилом, предпочтительно алкилом с 1-4 атомами углерода, и/или галогеном, предпочтительно хлором или бромом, циклоалкил с 5-6 атомами углерода, арил с 6-20 атомами углерода или аралкил с 7-12 атомами углерода,

n независимо друг от друга, означает 0 или 1,

q означает число от 0 до 30 и

Х означает одноядерный или многоядерный ароматический остаток с 6-30 атомами углерода или неразветвленный или разветвленный алифатический остаток с 2-30 атомами углерода, который может быть замещен гидроксильной группой и может содержать до 8 связей простого эфира.

Группы R1, R2, R3 и R4 независимо друг от друга предпочтительно означают алкил с 1-4 атомами углерода, фенил, нафтил или фенилалкил с 1-4 атомами углерода в алкиле. Ароматические группы R1, R2, R3 и R4, в свою очередь, могут быть замещены галогеном и/или алкильными группами, предпочтительно хлором, бромом и/или алкилом с 1-4 атомами углерода. Особенно предпочтительными арильными остатками являются крезил, фенил, ксиленил, пропилфенил или бутилфенил, а также соответствующие бронированные и хлорированные производные.

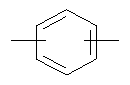

Х в формуле (IV) предпочтительно означает одноядерный или многоядерный ароматический остаток с 6-30 атомами углерода, который предпочтительно является производным дифенолов формулы (I).

n в формуле (IV) независимо друг от друга может означать 0 или 1, причем n предпочтительно означает 1.

q означает число от 0 до 30. При использовании смесей разных компонентов формулы (IV) среднечисленное значение q предпочтительно может составлять от 0,3 до 20, особенно предпочтительно от 0,5 до 10, прежде всего от 0,5 до 6.

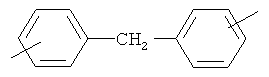

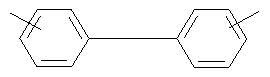

Х особенно предпочтительно означает

или хлорированные или бромированные производные указанных выше остатков, причем прежде всего Х означает производное резорцина, гидрохинона, бисфенола-А или дифенилфенола. Особенно предпочтительно Х означает производное бисфенола-А.

Использование олигомерного сложного эфира фосфорной кислоты формулы (IV), являющегося производным бисфенола-А, особенно предпочтительно, поскольку содержащие подобное фосфорное соединение композиции характеризуются особенно высоким сопротивлением растрескиванию и стойкостью к гидролизу, а также особенно незначительной склонностью к образованию отложений при переработке литьем под давлением. Кроме того, использование подобных антипиренов позволяет обеспечить особенно высокую теплостойкость композиций.

В качестве предлагаемого в изобретении компонента Е можно использовать монофосфаты (q означает 0), олигофосфаты (q означает число от 1 до 30) или смеси монофосфатов и олигофосфатов.

Монофосфорными соединениями формулы (IV) прежде всего являются трибутилфосфат, трис(2-хлорэтил)фосфат, трис(2,3-дибромпропил)-фосфат, трифенилфосфат, трикрезилфосфат, дифенилкрезилфосфат, дифенилоктилфосфат, дифенил-2-этилкрезилфосфат, три(изопропилфенил)фосфат, галогензамещенные арилфосфаты, сложный диметиловый эфир метилфосфоновой кислоты, сложный дифениловый эфир метилфосфоновой кислоты, сложный диэтиловый эфир метилфосфоновой кислоты, трифенилфосфиноксид или трикрезилфосфиноксид.

Используемые в качестве компонента Е фосфорные соединения формулы (IV) известны (смотри, например, европейские заявки на патент ЕР-А 363608 и ЕР-А 640655) или могут быть получены известными методами (смотри, например, Ullmanns Enzyklopädie der technischen Chemie, том 18, 1979, со страницы 301, Houben-Weyl, Methoden der organischeen Chemie, том 12/1, страница 43, и Beilstein, том 6, страница 177).

Среднее значение q можно вычислить на основании результатов определения состава смеси фосфатов (молекулярно-массового распределения), выполненного пригодными методами анализа (газовой хроматографией, высокоэффективной жидкостной хроматографией при высоком давлении или гельпроникающей хроматографией).

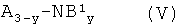

Фосфонатаминами предпочтительно являются соединения формулы (V):

в которой

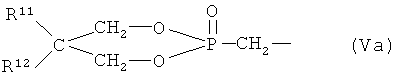

А означает остаток формулы (Va):

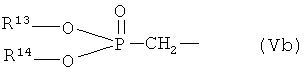

или формулы (Vb):

R11 и R12 независимо друг от друга означают незамещенный или замещенный алкил с 1-10 атомами углерода или незамещенный или замещенный арил с 6-10 атомами углерода,

R13 и R14 независимо друг от друга означают незамещенный или замещенный алкил с 1-10 атомами углерода или незамещенный или замещенный арил с 6-10 атомами углерода, или

R13 и R14 совместно означают незамещенный или замещенный алкилен с 3-10 атомами углерода,

y означает 0, 1 или 2, и

В1 независимо означает водород, при необходимости галогенированный алкил с 2-8 атомами углерода, незамещенный или замещенный арил с 6-10 атомами углерода.

В1 независимо означает предпочтительно водород, этил, н-пропил и изопропил, которые могут быть замещены галогеном, и незамещенный или замещенный алкилом с 1-4 атомами углерода и/или галогеном арил с 6-10 атомами углерода, прежде всего фенил или нафтил.

Алкил в остатках R11, R12, R13 и R14 независимо означает предпочтительно метил, этил, н-пропил, изопропил, н-бутил, изобутил, втор-бутил, трет-бутил, пентил или гексил.

Замещенный алкил в остатках R11, R12, R13 и R14 независимо означает предпочтительно замещенный галогеном алкил с 1-10 атомами углерода, прежде всего однократно или двукратно замещенный метил, этил, н-пропил, изопропил, н-бутил, изобутил, втор-бутил, трет-бутил, пентил или гексил.

Арил с 6-10 атомами углерода в остатках R11, R12, R13 и R14 независимо означает предпочтительно фенил, нафтил или динафтил, прежде всего о-фенил, о-нафтил и о-динафтил, которые могут быть (в общем случае однократно, двукратно или трехкратно) замещены галогеном.

R13 и R14 совместно с атомами кислорода, к которым они непосредственно присоединены, и атомом фосфора могут образовать кольцевую структуру.

Примерами предпочтительных фосфанатаминов являются следующие соединения:

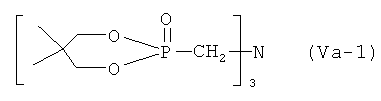

5,5,5',5',5„,5„-гeкcaмeтилтpиc(1,3,2-диoкcaфocфopинaнмeтaн)aминo-2,2',2„-триоксид формулы (Va-1);

1,3,2-диоксафосфоринан-2-метанамин, N-бутил-N-[(5,5-диметил-1,3,2-диоксафосфоринан-2-ил)метил]-5,5-диметил-, Р,2-диоксиды; 1,3,2-диокса-фосфоринан-2-метанамин, N-[[5,,5-диметил-1,3,2-диоксафосфоринан-2-ил)метил]-5,5-диметил-N-фенил-, Р,2-диоксид; 1,3,2-диоксафосфоринан-2-метанамин, N,N-дибутил-5,5-диметил-, 2-оксид, 1,3,2-диоксафосфоринан-2-метанимин, N-[(5,5-диметил-1,3,2-диоксафосфоринан-2-ил)метил]-N-этил-5,5-диметил-, Р,2-диоксид, 1,3,2-диоксафосфоринан-2-метанамин, N-бутил-М-[(5,5-дихлорометил-1,3,2-диоксафосфоринан-2-ил)-метил]-5,5-дихлорометил-, Р,2-диоксид, 1,3,2-диоксафосфоринан-2-метанамин, N-[(5,5-дихлорметил-1,3,2-диохсафосфоринан-2-ил)метил]-5,5-дихлорметил-N-фенил-, Р,2-диоксид; 1,3,2-диоксафосфоринан-2-метанамин, N,N-ди(4-хлорбутил)-5,5-диметил-2-оксиды; 1,3,2-диоксафосфоринан-2-метанимин, N-[(5,5-диметил-1,3,2-диоксафосфоринан-2-ил)метан]-N-(2-хлорэтил)-5,5-ди(хлорметил)-, Р,2-диоксид.

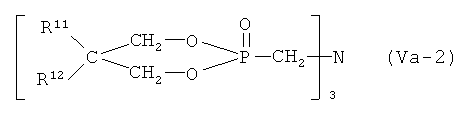

Кроме того, предпочтительными являются соединения формул (Va-2) и (Va-3):

в которых

R11, R12, R13 и R14 такие, как указано выше.

Особенно предпочтительными являются соединения формул (Va-2) и (Va-1). Получение фосфонатаминов описано, например, в патенте США US-PS 5844028.

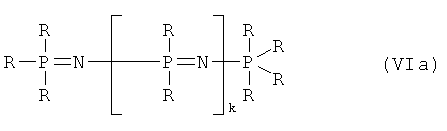

Фосфазенами являются соединения формул (VIa) и (VIb):

в которых

R соответственно одинаковые или разные и означают амино, соответственно, при необходимости, галогенированный предпочтительно фтором алкил с 1-8 атомами углерода или алкокси с 1-8 атомами углерода, соответственно, при необходимости, замещенный алкилом, предпочтительно алкилом с 1-4 атомами углерода, и/или галогеном, предпочтительно хлором и/или бромом, циклоалкил с 5-6 атомами углерода, арил с 6-20 атомами углерода, предпочтительно фенил или нафтил, арилокси с 6-20 атомами углерода, предпочтительно фенокси или нафтилокси, или аралкил с 7-12 атомами углерода, предпочтительно фенилалкил с 1-4 атомами углерода в алкиле,

k означает 0 или число от 1 до 15, предпочтительно число от 1 до 10.

Примерами пригодных фосфазенов являются пропоксифосфазен, феноксифосфазен, метилфеноксифосфазен, аминофосфазен и фторалкилфосфазены. Предпочтительным является феноксифосфазен.

Фосфазены можно использовать по отдельности или в виде смеси. Остаток R может быть всегда одинаковым, или два или более остатков в формулах (Iа) и (Ib) могут быть разными. Фосфазены и их получение приведены, например, в европейской заявке на патент ЕР-А 728811, немецкой заявке на патент DE-A 1961668 и международной заявке WO 97/40092.

Антипирены можно использовать по отдельности или в виде любых смесей друг с другом или другими антипиренами. Фосфорсодержащий антипирен можно использовать в предлагаемой в изобретении композиции в количестве от 0,1 до 30 мас.ч., предпочтительно от 1 до 25 мас.ч. и наиболее предпочтительно от 2 до 20 мас.ч.

Компонент F

Антипирены (компонент Е) часто используют в комбинации со средствами для предотвращения образования капель расплава при горении полимеров. Примерами используемых в этом случае соединений подобного типа являются представители фторированных полиолефинов и силоксанов, а также арамидные волокна. Последние можно использовать также в предлагаемых в изобретении композициях. В качестве средств для предотвращения образования капель расплава предпочтительно используют фторированные полиолефины. Содержание фторированных полиолефинов в смеси в общем случае составляет от 0,01 до 3 мас.ч., предпочтительно от 0,05 до 1,5 мас.ч.

Фторированные полиолефины известны и описаны, например, в европейской заявке на патент ЕР-А 0640655. Их под торговым названием Teflon® поставляет на рынок сбыта фирма DuPont (например, Teflon 30N).

Фторированные полиолефины можно использовать как в чистом виде, так и в виде коагулированной смеси эмульсий фторированных полиолефинов с эмульсиями привитых полимеров (компонента В) или с эмульсией сополимера, предпочтительно сополимера на основе стирола/акрилонитрила, причем фторированный полиолефин в виде эмульсии сначала смешивают с эмульсией привитого полимера или сополимера, а затем смесь коагулируют.

Кроме того, фторированные полиолефины можно использовать в виде предварительно приготовленной смеси с привитым полимером (компонентом В) или сополимером, предпочтительно сополимером на основе стирола/акрилонитрила. Фторированные полиолефины в виде порошка смешивают с порошком или гранулятом привитого полимера или сополимера, после чего компоненты перемешивают в расплаве в общем случае при температуре от 200 до 330°С в обычных аппаратах, таких как закрытые смесители, экструдеры или двухшнековые смесители.

Фторированные полиолефины можно использовать также в виде маточной смеси, получаемой эмульсионной полимеризацией по меньшей мере одного моноэтиленненасыщенного мономера в присутствии водной дисперсии фторированного полиолефина. Предпочтительным мономером при этом является стирол, акрилонитрил и их смеси. Полимер после осаждения в кислой среде и последующей сушки используют в виде сыпучего порошка.

Содержание фторированного полиолефина в коагулятах, предварительно приготовленных смесях или маточных смесях обычно составляет от 5 до 95% мас., предпочтительно от 7 до 60% мас. в пересчете на твердое вещество.

Компонент G

Кроме того, композиция может содержать другие обычно используемые добавки к полимерам (компонент G), такие как антипирены, внешние и внутренние смазки, например пентаэритриттетрастеарат, добавки, улучшающие кристаллизационное поведение полимера, антистатики, стабилизаторы, наполнители и армирующие материалы (например, стекловолокна или углеродные волокна, слюда, каолин, тальк, карбонат кальция и стеклянные чешуйки), а также красители и пигменты.

Изготовление формовочных масс и формованных изделий

Предлагаемые в изобретении термопластичные формовочные массы изготавливают выполняемым известным методом смешиванием соответствующих компонентов и последующим компаундированием и экструдированием смесей в расплаве при температуре от 200 до 300°С, осуществляемым в обычных аппаратах, таких как закрытые смесители, экструдеры и двухшнековые смесители.

Смешивание отдельных компонентов можно осуществлять известным методом как при последовательном, так и при одновременном введении компонентов в соответствующий аппарат как при 20°С (комнатной температуре), так и при более высокой температуре.

В соответствии с предпочтительным вариантом

(i) на первой стадии слоистое соединение посредством процесса плавления в отсутствие растворителей модифицируют органическими полимерами, предпочтительно полиалкиленоксидами со среднечисленной молекулярной массой от 106 до 20000 г/моль, особенно предпочтительно от 200 до 10000 г/моль, причем можно использовать также смеси разных полиалкиленоксидов,

(ii) на второй стадии полученную на стадии (i) маточную смесь слоистого соединения перемешивают известным методом с компонентом (А) и при необходимости другими компонентами, выбранными из группы. включающей компоненты (В), (С), (Е), (F) и (G), и

(iii) на третьей стадии полученную на стадии (ii) смесь компаундируют и экструдируют в расплаве при температуре от 200 до 300°С в обычных агрегатах, таких как закрытые смесители, экструдеры и двухшнековые смесители,

причем образовавшаяся на первой стадии (i) маточная смесь слоистого соединения может быть выделена или непосредственно переработана на стадии (ii) в виде расплава, предпочтительно подаваемого боковым экструдером, в формовочную массу.

В особенно предпочтительном варианте осуществления изобретения на первой стадии (i) используют другие олигомеры или полимеры, выбранные из группы, включающей поликарбонат (компонент А) и полиметилметакрилат.

Предлагаемые в изобретении термопластичные формовочные массы характеризуются высокой термостабильностью и оптимальными механическими свойствами, в связи с чем они пригодны для изготовления формованных изделий любого типа, прежде всего формованных изделий с повышенными требованиями относительно максимальной скорости тепловыделения.

Предлагаемые в изобретении формовочные массы можно использовать для изготовления формованных изделий любого типа. Последние можно изготавливать литьем под давлением, экструзией и выдувным методом.

Другим вариантом переработки предлагаемых в изобретении формовочных масс является изготовление формованных изделий глубокой вытяжкой предварительно изготовленных листов или пленок.

Таким образом, другим объектом настоящего изобретения является также применение предлагаемых в изобретении формовочных масс для изготовления формованных изделий любого типа, предпочтительно указанного выше типа, а также формованные изделия, изготовленные из предлагаемых в изобретении формовочных мас.

Примерами подобных формованных изделий являются пленки, профилированные детали и элементы корпусов любого типа, например предназначенных для бытовых приборов, таких как соковыжималки, кофемолки и миксеры, конторских машин, таких как мониторы, экраны дисплеев, ноутбуки, принтеры и копировальная техника; листы, трубы, каналы для электропроводки, окна, двери и другие профилированные изделия для строительного сектора (внутренней отделки и наружного применения), а также электротехнические детали и детали электронных устройств, такие как выключатели, штекеры и штепсельные розетки, и конструктивные элементы для грузового автотранспорта, прежде всего автомобилей.

Предлагаемые в изобретении формовочные массы прежде всего можно использовать также, например, для производства следующих формованных изделий или формованных деталей: элементов внутренней отделки железнодорожного подвижного состава, судов, летательных аппаратов, автобусов и прочих безрельсовых транспортных средств, корпуса содержащих микротрансформаторы электроприборов, корпуса приборов для обработки и передачи информации, корпуса и облицовки медицинских приборов, массажеров и их корпусов, игрушечных транспортных средств для детей, плоских стеновых элементов, корпуса устройств безопасности, теплоизолированных контейнеров, формованных деталей санитарно-технического оборудования и оборудования для ванных комнат, решеток вентиляционных отверстий или корпусов для садово-огородного инвентаря.

Приведенные ниже примеры предназначены для пояснения настоящего изобретения.

Примеры

Компонент А1

Разветвленный поликарбонат на основе бисфенола-А с относительной вязкостью 1,34 (измерение при 25°С для раствора полимера в метилен-хлориде концентрацией 0,5 г/100 мл).

Компонент А2

Неразветвленный поликарбонат на основе бисфенола-А с относительной вязкостью 1,20 (измерение при 25°С для раствора полимера в метилен-хлориде концентрацией 0,5г/100мл).

Компонент В

Сополимер акрилонитрила, бутадиена и стирола, полученный эмульсионной полимеризацией 43% мас.(в пересчете на сополимер) смеси 27% мас. акрилонитрила с 73% мас. стирола, выполненной в присутствии 57% мас.(в пересчете на сополимер) гранульного сшитого полибутадиенового каучука со средним диаметром частиц d50 0,35 мкм.

Компонент D1

Модифицированный хлоридом стеарилбензилдиметиламмония катионно модифицированный слоистый силикат Nanofil 9: порошок с удельным весом около 1,8 г/см3, средним размером частиц 8 мкм, размером первичных частиц при полном диспергировании около 100-500 нм × 1 нм, (изготовитель фирма Süd-Chemie AG).

Компонент D2

Маточная смесь слоистый силикат-поликарбонат (согласно изобретению).

Для получения маточной смеси слоистый силикат-поликарбонат указанные в таблице 1 исходные вещества в течение 5 минут перемешивали при 240°С в микроэкструдере фирмы DSM с рабочим объемом 10 мл, выгружали и охлаждали до комнатной температуры.

Компонент D2-1

Nanofil 757: порошкообразный натрий-монтмориллонит с высокой степенью чистоты, удельным весом около 2,6 г/см3, средним размером частиц менее 10 мкм, размером первичных частиц при полном диспергировании около 500 нм × 1 нм (изготовитель фирма Süd-Chemie AG). Средняя толщина слоев 1 нм, диаметр слоев примерно от 300 до 1000 нм (определены на основании полученных методом просвечивающей электронной микроскопии снимков, а также рентгенографически).

Компонент D2-2

Простой монометиловый эфир полиэтиленгликоля со средней величиной среднечисленной молекулярной массы (Мn) 350 г/моль (фирма Sigma-Aldrich Chemie).

Компонент D2-3

Монометиловый эфир полиэтиленгликоля со средней величиной среднечисленной молекулярной массы (Мn) 2000 г/моль (фирма Sigma-Aldrich Chemie)

Компонент Е

Олигофосфат на основе бисфенола-А:

Компонент F

Порошкообразный политетрафторэтилен CFP 6000 N (фирма Du Pont).

Компонент G1: пентаэритриттетрастеарат.

Компонент G2: фосфитный стабилизатор.

Компонент G3: фенолят тетрафенилфосфония.

Приготовление и испытание предлагаемых в изобретении формовочных масс

Приведенные в таблице 2 исходные вещества компаундируют и гранулируют при 260°С на двухчервячном экструдере ZSK-25 (фирма Werner и Pfleiderer) при частоте вращения 225 об/мин и производительности 20 кг/ч. Общая масса приготовленных композиций составляет соответственно 8 кг. Пример 1 является сравнительным примером, выполненным без добавления слоистого силиката; в сравнительном примере 2 используют коммерчески доступный катионно модифицированный слоистый силикат; в примере 3 используют указанную выше маточную смесь слоистый силикат-поликарбонат.

Готовые грануляты перерабатывали в машине для литья под давлением (температура массы 260°С, температура пресс-формы 80°С, скорость фронтального течения 240 мм/с), получая соответствующие образцы, которые подвергали испытанию согласно стандартам ISO 1133 (объемная скорость течения расплава), ISO 5660-1 (коническая калориметрия) и ASTM Е 662 (густота дымовых газов), а также исследовали методом термогравиметрического анализа.

Объемную скорость течения расплава определяют согласно стандарту ISO 1133 (260°C, 5 кг).

Измерения методом конической калориметрии осуществляют согласно стандарту ISO 5660-1 (50 кВт/м2, зазор 60 мм).

Густоту дымовых газов определяют согласно стандарту ASTM Е 662 (диаметр факела d составляет 3 мм).

Термогравиметрический анализ (ТГА) осуществляли на приборе TGA/SDTA 851е (фирма Mettler-Toledo). Навеску образца около 10 мг продували в течение 30 минут при 25°С смесью кислорода (20%) и гелия с расходом 80 мл/мин, после чего нагревали до 800°С со скоростью 5 К/мин. В течение всего времени измерения непрерывно измеряли изменение массы образца и анализировали смеси в масс-спектрометре. В таблица 2 приведен температурный интервал разложения образцов, определенный на основании измеренного процентного снижения массы, соответственно скорости потери массы (в % мин-1). Исходное значение соответствует началу разложения, конечное значение его завершению.

Из приведенных в таблице 2 данных следует, что введение предлагаемых в изобретении маточных смесей слоистый силикат-поликарбонат (пример 3) приводит к снижению определяемой согласно стандарту ASTM Е 662 густоты дымовых газов, уменьшению определяемой методом конической калориметрии максимальной скорости тепловыделения и повышению температуры разложения (термогравиметрический анализ), причем объемная скорость течения расплава по сравнению с ненаполненной формовочной массой (сравнительный пример 1) в пределах точности измерения остается неизменной.

Кроме того, по сравнению с использованием катионно модифицированных слоистых силикатов (сравнительный пример 2) достигают более низких значений показателя MARHE (MARHE означает максимальную среднюю скорость тепловыделения). Формовочная масса согласно сравнительному примеру 2, содержащая катионно модифицированный слоистый силикат, характеризуется гораздо более высоким показателем объемной скорости течения расплава по сравнению со сравнительным примером 1 и примером 3 согласно изобретению, что свидетельствует о более значительном снижении молекулярной массы поликарбонатной матрицы.

Предложены поликарбонатные композиции, которые содержат слоистые силикаты, модифицированные органическими полимерами посредством процесса плавления в отсутствие растворителей, а также способ их изготовления. Технический результат при использовании заявленных изобретений позволяет повысить термостабильность и понизить максимальную скоростью разложения при пожаре. 2 н. и 12 з.п. ф-лы, 2 табл.

1. Композиция, содержащая

A) ароматический поликарбонат и/или полиэфиркарбонат,

B) модификатор ударной вязкости,

D) слоистое соединение, модифицированное полиалкиленоксидом со среднечисленной молекулярной массой от 106 до 20000 г/моль посредством процесса плавления в отсутствие растворителей, и

E) фосфорное соединение.

2. Композиция по п.1, дополнительно содержащая

С) термопластичный гомополимер и/или сополимер.

3. Композиция по п.1, содержащая:

А) от 30 до 99,9 мас.ч. ароматического поликарбоната и/или полиэфиркарбоната,

В) до 60 мас.ч. модифицированного каучуком привитого сополимера,

D) от 0,1 до 40 мас.ч. слоистого соединения, модифицированного органическими полимерами посредством процесса плавления в отсутствие растворителей, и

Е) до 30 мас.ч. фосфорного соединения, причем сумма массовых частей компонентов А, В, D и Е составляет 100.

4. Композиция по п.3, дополнительно содержит до 30 мас.ч. гомополимера и/или сополимера С).

5. Композиция по п.1, содержащая слоистые соединения со средней толщиной слоев от 0,3 до 10 нм.

6. Композиция по п.3, содержащая слоистые соединения, причем толщина слоев составляет от 5 до 10000 нм.

7. Композиция по одному из пп.1-6, содержащая слоистое соединение, модифицированное полиалкиленоксидом со среднечисленной молекулярной массой от 106 до 20000 г/моль и по меньшей мере одним другим полимером посредством процесса плавления в отсутствие растворителей.

8. Композиция по одному из пп.1-6, причем в качестве компонента В) используют модифицированный каучуком продукт привитой сополимеризации

В.1 от 65 до 95 мас.% в пересчете на В) смеси, содержащей

В.1.1 от 50 до 99 мас.% в пересчете на В.1) по меньшей мере одного мономера, выбранного из группы, включающей винилароматические соединения и замещенные в ядро винилароматические соединения, и

В.1.2 от 1 до 50 мас.% в пересчете на В.1) по меньшей мере одного мономера, выбранного из группы, включающей винилцианиды, сложные алкиловые эфиры (мет)акриловой кислоты с 1-8 атомами углерода в алкиле и производные ненасыщенных карбоновых кислот,

на

В.2 от 5 до 35 мас.% в пересчете на В) одной или нескольких основ для прививки с температурой стеклования ниже -10°С.

9. Композиция по п.8, причем мономером В.1.1) является стирол, а мономером В.1.2) акрилонитрил.

10. Композиция по п.9, причем основа для прививки В.2) содержит диеновый каучук.

11. Композиция по одному из предыдущих пунктов, содержащая в качестве компонента С) продукт (со)полимеризации

С.1 от 50 до 99 мас.% в пересчете на (со)полимер по меньшей мере одного мономера, выбранного из группы, включающей винилароматические соединения, замещенные в ядро винилароматические соединения и сложные алкиловые эфиры (мет)акриловой кислоты с 1-8 атомами углерода в алкиле, и

С.2 от 1 до 50 мас.% в пересчете на сополимер по меньшей мере одного мономера, выбранного из группы, включающей винилцианиды, сложные алкиловые эфиры (мет)акриловой кислоты с 1-8 атомами углерода в алкиле, ненасыщенные карбоновые кислоты и производные ненасыщенных карбоновых кислот.

12. Композиция по одному из пп.1-6, причем для модифицирования слоистого соединения посредством процесса плавления в отсутствие растворителей

(1) на первой стадии слоистое соединение смешивают с полиалкиленоксидом со среднечисленной молекулярной массой от 106 до 20000 г/моль или смесью из полиалкиленоксида со среднечисленной молекулярной массой от 106 до 20000 г/моль и по меньшей мере одним другим органическим полимером,

(2) на второй стадии смесь нагревают до температуры выше точки плавления используемого полиалкиленоксида со среднечисленной молекулярной массой от 106 до 20000 г/моль или используемой смеси полимеров из полиалкиленоксида со среднечисленной молекулярной массой от 106 до 20000 г/моль и по меньшей мере одого другого органического полимера.

13. Композиция по одному из пп.1-6, дополнительно содержащая по меньшей мере одну добавку, выбранную из группы, включающей антипирены, средства для предотвращения каплепадения, любриканты, средства для отделения изделия от формы, зародышеобразующие добавки, антистатики, стабилизаторы, наполнители, армирующие материалы, красители и пигменты.

14. Способ изготовления термопластичных формовочных масс из композиции по одному из пп.1-13, отличающийся тем, что

(i) на первой стадии слоистое соединение посредством процесса плавления в отсутствие растворителей модифицируют полиалкиленоксидом со среднечисленной молекулярной массой от 106 до 20000 г/моль,

(ii) на второй стадии полученную на стадии (i) маточную смесь слоистого соединения перемешивают с компонентом (А) и, при необходимости, другими компонентами, выбранными из группы, включающей компоненты (В), (С), (Е), (F) и (G), и

(iii) на третьей стадии полученную на стадии (ii) смесь компаундируют и экструдируют в расплаве при температуре от 200 до 300°С.

| US 5747575 А, 05.05.1998 | |||

| US 20050137287 А1, 23.06.2005 | |||

| КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ПОЛИКАРБОНАТ | 2001 |

|

RU2266933C2 |

| WO 9943747 А, 02.09.1990. | |||

Авторы

Даты

2012-02-20—Публикация

2006-12-06—Подача