Настоящее изобретение касается термопластичных композиций, содержащих винилароматические сополимеры, полученные в процессе эмульсионной полимеризации, которые содержат обусловленные производственными причинами включения солей, причем формованные изделия, изготовленные из этих композиций, отличаются улучшенным качеством поверхности после выдерживания в условиях тепла и влажности, предпочтительно эти формованные изделия имеют устойчивую к старению, визуально бездефектную поверхность класса A.

Кроме того, настоящее изобретение касается способа получения композиций согласно изобретению, применения композиций согласно изобретению для изготовления формованных изделий, а также формованных изделий, которые были изготовлены из этих композиций согласно изобретению.

Композиции, содержащие винилароматические сополимеры, полученные в процессе эмульсионной полимеризации, которые содержат обусловленные производственными причинами включения солей, известны из литературы. Источники таких обусловленных производственными причинами включений солей являются разнообразными, например, используемые в процессе эмульсионной полимеризации в качестве вспомогательных веществ растворы эмульгаторов, растворы инициаторов полимеризации, буферные растворы и растворы осадителей, которые при обработке полимера, в зависимости от способа, остаются в материале или же лишь не полностью снова удаляются из материала.

В частности, проводимое, как правило, в традиционном способе, как оно описано, например, в европейском патенте EP 459161 B1, немецких патентах DE 2021398 и DE 2815098, осаждение латексов винильных полимеров, полученных в процессе эмульсионной полимеризации, при помощи добавления кислот и/или солей, в значительной мере способствует минерализации конечного полимера, поскольку эти соли, как правило, в результате последующей стадии процесса (промывки) лишь недостаточно или соответственно с большими затратами (энергии и воды/сточных вод) снова могут удаляться из продукта. Как коагулянты, в качестве примерных и предпочтительных, применяются водные растворы водорастворимых солей, таких как, например, хлориды, сульфаты, нитраты, фосфаты, ацетаты, формиаты, алюминаты или карбонаты щелочных, щелочноземельных металлов или алюминия, особенно предпочтительно хлорид алюминия, хлорид кальция и растворы сульфата магния, при необходимости в комбинации с неорганическими или органическими кислотами, такими как, например, соляная кислота, серная кислота, фосфорная кислота, борная кислота, муравьиная кислота, уксусная кислота, пропионовая кислота и лимонная кислота.

В литературе описывается, что такие включения солей в композициях, содержащих винилароматические сополимеры, могут приводить к нежелательным эффектам.

Например, международная заявка WO 2009/071537 раскрывает, что соединения магния и/или кальция в винилароматических сополимерах с модифицированной ударной прочностью, выбираемых из группы сополимеров акрилонитрил-бутадиен-стирол (АБС), сополимеров акрилонитрил-стирол-акрилат (АСА) и сополимеров метакрилат-акрилонитрил-бутадиен-стирол (МАБС), необязательно содержащих поликарбонат и добавки, при термопластичном формовании при помощи литья под давлением или экструзии приводят к нежелательному образованию отложений на инструменте для формования и в этом отношении требует такие композиции с содержанием соединений магния и/или кальция от 0 мг/кг до 100 мг/кг. Используемые в этих композициях эмульсионные полимеры осаждаются при помощи осаждения вымораживанием на льдогенераторе чешуйчатого льда, вместо традиционного осаждения в результате добавления раствора сульфата магния.

Международная заявка WO 98/28344 раскрывает способ непрерывной коагуляции водных дисперсий привитых каучуков при помощи сдвиговой нагрузки, который преодолевает известный недостаток осаждения при помощи кислот и/или солей в качестве коагулянтов, состоящий в том, что в обработанных полимерах часто остаются загрязнения, которые могут приводить к ухудшению свойств продукта.

Проблемой термопластичных композиций, содержащих винилароматические сополимеры, полученные в процессе эмульсионной полимеризации, с обусловленными производственными причинами включениями солей является то, что формованные детали, изготовленные из них, при воздействии влажности (например, конденсационной влаги или влажности воздуха), особенно при повышенных температурах, склонны к нежелательному образованию дефектов поверхности (образованию пузырьков), которые ограничивают использование таких композиций в формованных деталях с высокоглянцевой отделкой поверхности и требованиями к поверхностям класса A.

Таким образом, задача изобретения состояла в том, чтобы предоставить термопластичные композиции, содержащие полученные в процессе эмульсионной полимеризации винилароматические сополимеры, которые, несмотря на обусловленное производственными причинами содержание солей, отличаются высоким качеством поверхности изготовленных из них формованных изделий после выдерживания в условиях тепла и влажности и подходят для изготовления формованных изделий с устойчивой к старению визуально бездефектной поверхностью класса A.

При этом под «визуально бездефектными поверхностями класса A» в рамках настоящего изобретения следует понимать поверхности, которые не имеют пузырьков с диаметром, воспринимающимися невооруженным глазом как мешающие. Такие визуально классифицируемые как мешающие пузырьки имеют диаметр более 300 мкм, предпочтительно более 240 мкм, особенно предпочтительно более 200 мкм.

Однако такие визуально бездефектные поверхности класса A все-таки часто имеют пузырьки, которые могут быть различимы с помощью оптических вспомогательных средств, например, лупы или микроскопа. Максимальный размер дефектов, то есть, диаметр самого большого дефекта с рельефом пузырька, обнаруживаемого на такой визуально бездефектной поверхности класса A, предпочтительно находится в диапазоне от 1 мкм до 300 мкм, более предпочтительно от 10 мкм до 240 мкм и особенно предпочтительно от 50 до 200 мкм.

Так, неожиданным образом было обнаружено, что эту задачу выполняют полимерные композиции, содержащие

A) от 0 до 98 масс. частей, предпочтительно от 1 до 95 масс. частей, в частности, от 30 до 85 масс. частей, в пересчете на сумму из A и B, одного или смеси нескольких термопластичных полимеров, отличающихся от B, и

B) от 2 до 100 масс. частей, предпочтительно от 5 до 99 масс. частей, особенно предпочтительно от 15 до 70 масс. частей, в пересчете на сумму из A и B, из

B1) по меньшей мере одного привитого полимера, полученного в процессе эмульсионной полимеризации,

B2) необязательно по меньшей мере одного привитого полимера, полученного в процессе полимеризации в массе вещества, суспензионной полимеризации или полимеризации в растворе,

B3) необязательно по меньшей мере одного винильного (со)полимера, не содержащего каучуков, и

C) от 0 до 30 масс. частей, предпочтительно от 0,1 до 20 масс. частей, в частности, от 0,3 до 7 масс. частей, в пересчете на сумму из A и B, по меньшей мере одной традиционной добавки к полимерам,

причем сумма массовых частей A и B составляет 100,

отличающиеся тем, что

(i) эта композиция содержит по меньшей мере одну неорганическую соль, состоящую из катиона, выбираемого из группы щелочных металлов, щелочноземельных металлов и алюминия, и аниона, выбираемого из группы, состоящей их хлорида, сульфата, нитрата, фосфата, ацетата и формиата, с концентрацией этой соли или смеси солей от 100 до 5000 мг/кг, предпочтительно от 150 до 2000 мг/кг, особенно предпочтительно от 200 до 1000 мг/кг, в пересчете на композицию, и

(ii) эта соль присутствует в композиции исключительно в растворенной форме, или предпочтительно в форме аморфных или кристаллических включений с размером менее 60 мкм, предпочтительно менее 40 мкм, особенно предпочтительно менее 30 мкм.

Предпочтительно соль представляет собой хлорид щелочного, щелочноземельного металла или алюминия или сульфат щелочного, щелочноземельного металла или алюминия или смесь из них, особенно предпочтительно эта соль выбирается из группы, состоящей из хлорида алюминия, хлорида кальция и сульфата магния или их смесей, наиболее предпочтительно соль представляет собой сульфат магния.

В одном предпочтительном варианте исполнения композиция состоит только из компонентов A, B и C.

В другом предпочтительном варианте исполнения компонент B состоит по меньшей мере из двух компонентов, выбираемых из группы, состоящей из B1, B2 и B3, более предпочтительно из компонентов B1 и B3, особенно предпочтительно из B1, B2 и B3.

Неорганическая соль предпочтительно вносится в композицию посредством компонента B1, который содержит эту соль предпочтительно в качестве обусловленной производственными причинами загрязняющей примеси. Компонент B1 предпочтительно содержит эту соль в концентрации от 100 до 10000 мг/кг, предпочтительно от 150 до 3000 мг/кг, особенно предпочтительно от 200 до 1500 мг/кг, в пересчете на композицию.

Содержание неорганической соли определяется через содержание анионов хлорида, сульфата, нитрата, фосфата, ацетата или формиата, предпочтительно хлорида или сульфата, особенно предпочтительно сульфата. Такое определение осуществляется после подходящего растворения материала с помощью ионной хроматографии через измерение проводимости согласно способу определения содержания сульфата магния, описанному в Примерах.

Размеры включений солей определяются при помощи световой микроскопии или растровой электронной микроскопии (РЭМ) срезов посредством характерных дефектных мест. Методика РЭМ обладает тем преимуществом, что параллельно ей при помощи энергодисперсионной рентгеновской спектроскопии (англ. сокр. EDX) может проводиться локальный элементарный анализ высокого разрешения дефектного места и, следовательно, является однозначно доказуемым, что в случае дефектного места речь идет о соли и, кроме того, также может подтверждаться, о какой соли идет речь.

Способ, с помощью которого достигается, чтобы соль присутствовала в полимерной композиции исключительно в растворенной форме или в форме аморфных или кристаллических включений с размером менее 60 мкм, предпочтительно менее 40 мкм, особенно предпочтительно менее 30 мкм, является для настоящего изобретения второстепенным.

Предпочтительно это может достигаться при помощи фильтрации расплава при получении композиции в результате составления смеси, предпочтительно с помощью сит с размером ячеек менее 60 мкм, особенно предпочтительно менее 40 мкм, наиболее предпочтительно менее 30 мкм. В качестве альтернативы, компонент, посредством которого соль вносится в композицию, следовательно, предпочтительно компонент B1 или предварительная смесь из компонента B1 с частичным количеством или совокупным количеством B2 и/или B3, также может фильтроваться в расплаве на предшествующей стадии процесса. При этом так же предпочтительно используются сита с размером ячеек менее 60 мкм, особенно предпочтительно менее 40 мкм, наиболее предпочтительно менее 30 мкм.

Так же возможно уменьшать включения солей в процессе составления смеси и при помощи достаточного сдвигающего усилия до желаемого размера и диспергировать и/или растворять в композиции. Для этого может быть предпочтительным добавлять к композиции вспомогательное средство для диспергирования и/или комплексообразователь для металлов, который осуществляет функцию снижать энергию, необходимую для такого требуемого достаточного измельчения включений соли при помощи сдвигового усилия, или соответственно повышать растворимость соли в полимерной композиции. Эти вспомогательные средства для диспергирования и/или комплексообразователи для металлов могут добавляться, например, как дополнительные компоненты при получении композиции при помощи приготовления смеси. В качестве альтернативы они могут на предшествующей стадии предварительно смешиваться с вносящими соль компонентами, причем в предпочтительном варианте исполнения эта смесь еще раз расплавляется, а компоненты смеси в расплаве диспергируются друг в друге. В качестве альтернативы вспомогательные средства для диспергирования и/или комплексообразователи для металлов также могут вноситься уже при получении вносящих соль компонентов в процессе их получения.

Компонент A

В качестве компонента A рассматривают в основном все типы отличающихся от компонентов B термопластичных полимеров или смесей из двух или более чем двух таких термопластичных полимеров.

В качестве примеров здесь следует назвать полиолефины (такие как полиэтилен и полипропилен), термопластичные полиуретаны, полиацетали (такие как полиоксиметилен и простые полифениленовые эфиры), полиамиды, полиимиды, поликарбонаты, сложные полиэфиры, сложные поиэфиркарбонаты, полисульфоны, полиарилаты, простые полиариловые эфиры, полиарилсульфоны, полиарилсульфиды, простые полиэфирсульфоны, полифениленсульфид, простые полиэфиркетоны, полиамидоимиды, простые полиэфиримиды и сложные полиэфиримиды.

Особенно предпочтительно в качестве компонента A используется по меньшей мере один полимер, выбираемый из группы, стоящей из поликарбоната, сложного полиэфиркарбоната и сложного полиэфира, особенно предпочтительно по меньшей мере один полимер, выбираемый из группы, состоящей из ароматического поликарбоната, ароматического сложного полиэфиркарбоната и ароматического сложного полиэфира, наиболее предпочтительно полимер, выбираемый из группы, состоящей из ароматического поликарбоната и ароматического сложного полиэфиркарбоната.

Подходящие согласно изобретению ароматические поликарбонаты и/или ароматические сложные полиэфиркарбонаты, соответствующие компоненту A, являются известными в литературе или могут получаться по известным в литературе способам (для получения ароматических поликарбонатов смотрите, например, Schnell, «Chemistry and Physics of Polycarbonates», Interscience Publishers, 1964, а также немецкие заявки DE-AS 1495626, DE-A 2232877, DE-A 2703376, DE-A 2714544, DE-A 3000610, DE-A 3832396; для получения ароматических сложных полиэфиркарбонатов, например, немецкую заявку DE-A 3077934).

Получение ароматических поликарбонатов осуществляется, например, в результате взаимодействия дифенолов с галогенангидридами угольной кислоты, предпочтительно фосгеном, и/или с ароматическими дигалогенангидридами дикарбоновых кислот, предпочтительно дигалогенангидридами бензолдикарбоновой кислоты, в соответствии со способом межфазного синтеза, при необходимости с применением агентов обрыва цепи, например, монофенолов, и при необходимости с применением трифункциональных или более чем трифункциональных разветвляющих агентов, например, трифенолов или тетрафенолов. Так же возможно получение через процесс полимеризации в расплаве в результате взаимодействия дифенолов, например, с дифенилкарбонатом.

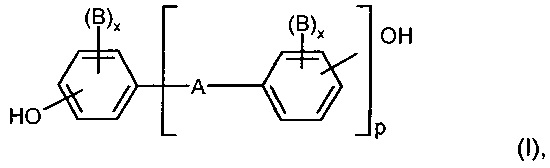

Дифенолами для получения ароматических поликарбонатов и/или ароматических сложных полиэфиркарбонатов предпочтительно являются такие дифенолы формулы (I)

причем

A представляет собой одинарную связь, алкилен с 1-5 атомами углерода, алкилиден с 2-5 атомами углерода, циклоалкилиден с 5-6 атомами углерода, -O-, -SO-, -CO-, -S-, -SO2-, арилен с 6-12 атомами углерода, с которым могут быть конденсированы другие ароматические циклы, при необходимости содержащие гетероатомы,

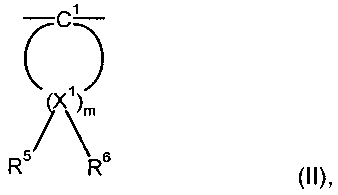

или остаток формулы (II) или (III)

B соответственно алкил с 1-12 атомами углерода, предпочтительно метил, галоген, предпочтительно хлор и/или бром,

x соответственно независимо друг от друга 0, 1 или 2,

p составляет 1 или 0, а

R5 и R6 для каждого X1 является выбираемым индивидуально, независимо друг от друга атомом водорода или алкилом с 1-6 атомами углерода, предпочтительно атомом водорода, метилом или этилом,

X1 атом углерода и

m означает целое число от 4 до 7, предпочтительно 4 или 5, при условии, что по меньшей мере у одного атома X1 R5 и R6 одновременно являются алкилами.

Предпочтительные дифенолы представляют собой гидрохинон, резорцин, дигидроксидифенолы, бис(гидроксифенил)алканы с 1-5 атомами углерода в алкане, бис(гидроксифенил)циклоалканы с 5-6 атомами углерода в циклоалкане, простой бис(гидроксифениловый) эфир, бис(гидроксифенил)сульфоксид, бис(гидроксифенил)кетон, бис(гидроксифенил)сульфон и □,□-бис(гидроксифенил)диизопропилбензол, а также их бромированные в ядро и/или хлорированные в ядро производные.

Особенно предпочтительными дифенолами являются 4,4'-дигидроксидифенил, бисфенол-A, 2,4-бис(4-гидроксифенил)-2-метилбутан, 1,1-бис(4-гидроксифенил)циклогексан, 1,1-бис(4-гидроксифенил)-3,3,5-триметилциклогексан, 4,4'-дигидроксидифенилсульфид, 4,4'-дигидроксидифенилсульфон, а также их ди- и тетрабромированные или хлорированные производные, такие как, например, 2,2-бис(3-хлор-4-гидроксифенил)пропан, 2,2-бис(3,5-дихлор-4-гидроксифенил)пропан или 2,2-бис(3,5-дибром-4-гидроксифенил)пропан. Прежде всего, предпочтительным является 2,2-бис(4-гидроксифенил)пропан (бисфенол-A).

Дифенолы могут применяться в индивидуальном виде или в виде любых смесей. Эти дифенолы являются известными из литературы или могут быть получены по способам, известным из литературы.

Агентами обрыва цепи, подходящими для получения термопластичных ароматических поликарбонатов, являются, например, фенол, п-хлорфенол, п-третбутилфенол или 2,4,6-трибромфенол, а также и длинноцепные алкилфенолы, такие как 4-[2-(2,4,4-триметилпентил)]фенол, 4-(1,3-тетраметилбутил)фенол, согласно немецкой заявке на патент DE-A 2842005, или моноалкилфенолы или диалкилфенолы, содержащие в общей сложности от 8 до 20 атомов углерода в алкильных заместителях, такие как 3,5-дитретбутилфенол, п-изооктилфенол, п-третоктилфенол, п-додецилфенол и 2-(3,5-диметилгептил)фенол и 4-(3,5-диметилгептил)фенол. Количество агента обрыва цепи, который необходимо использовать, составляет, как правило, величину между 0,5% мольн. и 10% мольн., в пересчете на сумму моль использованного в каждом из случаев дифенола.

Термопластичные ароматические поликарбонаты предпочтительно имеют среднемассовую молекулярную массу (Mw, измеренную с помощью гель-проникающей хроматографии в хлористом метилене при 25°C с поликарбонатом в качестве стандарта) от 20000 до 40000 г/моль, предпочтительно от 22000 до 35000 г/моль, особенно предпочтительно от 24000 до 32000 г/моль.

Термопластичные ароматические поликарбонаты могут быть разветвлены известным образом, а именно, предпочтительно путем внедрения от 0,05 до 2,0% мольн., в пересчете на сумму использованного дифенола, трифункциональных или содержащих более чем три функциональные группы соединений, например, таких соединений с тремя и более фенольными группами.

Подходящими являются как гомополикарбонаты, так и сополикарбонаты. Для получения сополикарбонатов согласно изобретению, соответствующих компоненту A, также могут использоваться от 1 до 25% масс., предпочтительно от 2,5 до 25% масс., в пересчете на общее количество дифенолов, которые следует использовать, полидиорганосилоксанов, содержащих концевые гидроксиарилоксигруппы. Эти соединения являются известными (патент США US 3419634) и могут быть получены способами, известными из литературы. Получение сополикарбоната, содержащего полидиорганосилоксаны, описано в немецкой заявке DE-A 3334782.

Предпочтительными поликарбонатами, помимо гомополикарбонатов на основе бисфенола-A, являются сополикарбонаты бисфенола-A, содержащие, в пересчете на сумму моль дифенолов, до 15% мольн. дифенолов, отличающихся от дифенолов, указанных как предпочтительные или особенно предпочтительные, в частности, 2,2-бис(3,5-дибром-4-гидроксифенил)пропан.

Ароматическими дигалогенангидридами дикарбоновых кислот для получения ароматических сложных полиэфиркарбонатов являются предпочтительно дихлорангидриды изофталевой кислоты, терефталевой кислоты, простого 4,4'-дикарбоксидифенилового эфира, а также нафталин-2,6-дикарбоновой кислоты.

Особенно предпочтительными являются смеси дихлорангидридов изофталевой кислоты и терефталевой кислоты в соотношениях между 1:20 и 20:1.

При получении сложных полиэфиркарбонатов дополнительно в качестве бифункционального производного кислоты совместно применяют галогенангидрид угольной кислоты, предпочтительно фосген.

В качестве агентов обрыва цепи для получения ароматических сложных полиэфиркарбонатов, помимо уже названных монофенолов, принимают во внимание еще и их сложные эфиры с хлоругольной кислотой, а также хлорангидриды ароматических монокарбоновых кислот, которые при необходимости могут быть замещены алкильными группами, содержащими 1-22 атома углерода, или атомами галогена, а также хлорангидриды алифатических монокарбоновых кислот с числом атомов углерода от 2 до 22.

Количество агентов обрыва цепи в каждом из случаев составляет от 0,1 до 10% мольн., в случае фенольного агента обрыва цепи в пересчете на моль дифенола, а в случае агента обрыва цепи, являющегося хлорангидридом монокарбоновой кислоты, на моль дихлорангидрида дикарбоновой кислоты.

Ароматические сложные полиэфиркарбонаты также могут содержать включения из ароматических гидроксикарбоновых кислот.

Ароматические сложные полиэфиркарбонаты могут быть как линейными, так и разветвленными известным образом (для этого смотрите немецкие заявки на патент DE-A 2940024 и DE-A 3007934).

В качестве разветвляющих агентов могут применяться, например, три- или более высокофункциональные хлорангидриды карбоновых кислот, такие как трихлорангидрид тримезиновой кислоты, трихлорангидрид циануровой кислоты, тетрахлорангидрид 3,3',4,4'-бензофенонтетракарбоновой кислоты, тетрахлорангидрид 1,4,5,8-нафталинтетракарбоновой кислоты или тетрахлорангидрид пиромеллитовой кислоты, в количествах от 0,01 до 1,0% мольн. (в пересчете на использованный дихлорангидрид дикарбоновой кислоты) или три- или более высокофункциональные фенолы, такие как флороглюцин, 4,6-диметил-2,4,6-три(4-гидроксифенил)гепт-2-ен, 4,6-диметил-2,4,6-три(4-гидроксифенил)гептан, 1,3,5-три(4-гидроксифенил)бензол, 1,1,1-три(4-гидроксифенил)этан, три(4-гидроксифенил)фенилметан, 2,2-бис[4,4-бис(4-гидроксифенил)циклогексил]пропан, 2,4-бис(4-гидроксифенилизопропил)фенол, тетра(4-гидроксифенил)метан, 2,6-бис(2-гидрокси-5-метилбензил)-4-метилфенол, 2-(4-гидроксифенил)-2-(2,4-дигидроксифенил)пропан, тетра(4-[4-гидроксифенилизопропил]фенокси)метан, 1,4-бис(4,4'-дигидрокситрифенилметил)бензол, в количествах от 0,01 до 1,0% мольн., в пересчете на использованные дифенолы. Фенольные разветвляющие агенты могут вноситься с дифенолами, разветвляющие агенты-хлорангидриды могут добавляться вместе с дихлорангидридами кислот.

В термопластичных ароматических сложных полиэфиркарбонатах доля карбонатных структурных единиц может варьироваться произвольно. Предпочтительно доля карбонатных групп составляет до 100% мольн., в частности, до 80% мольн., особенно предпочтительно до 50% мольн., в пересчете на сумму сложноэфирных групп и карбонатных групп. Как сложноэфирная, так и карбонатная составляющая ароматического сложного полиэфиркарбоната в продукте поликонденсации может быть распределена в форме блоков или статистически.

Термопластичные ароматические поликарбонаты и сложные полиэфиркарбонаты могут использоваться в индивидуальном виде или в виде любых смесей.

Компонент B1

В случае компонента B1 речь идет о привитых полимерах, полученных в процессе эмульсионной полимеризации, в предпочтительном варианте исполнения из

B1.1) от 5 до 95% масс., предпочтительно от 10 до 70% масс., особенно предпочтительно от 20 до 60% масс., в пересчете на компоненты B1, смеси из

B1.1.1) от 65 до 85% масс., предпочтительно от 70 до 80% масс., в пересчете на B1.1, по меньшей мере одного мономера, выбираемого из группы винилароматических соединений (таких как, например, стирол, α-метилстирол), замещенных в ядро винилароматических соединений (таких как, например, п-метилстирол, п-хлорстирол) и сложных алкиловых эфиров метакриловой кислоты с 1-8 атомами углерода в алкиле (таких как, например, метилметакрилат, этилметакрилат) и

B1.1.2) от 15 до 35% масс., предпочтительно от 20 до 30% масс., в пересчете на B1.1, по меньшей мере одного мономера, выбираемого из группы винилцианидов (таких как, например, ненасыщенные нитрилы, такие как акрилонитрил и метакрилонитрил), сложных алкиловых эфиров (мет)акриловой кислоты с числом атомов углерода в алкиле от 1 до 8 (таких как, например, метилметакрилат, н-бутилакрилат, третбутилакрилат) и производных (таких как, например, ангидриды и имиды) ненасыщенных карбоновых кислот (например, ангидрида малеиновой кислоты и N-фенилмалеинимида)

на

B1.2) от 95 до 5% масс., предпочтительно от 90 до 30% масс., особенно предпочтительно от 80 до 40% масс., в пересчете на компоненты B1, по меньшей мере одной эластомерной основе для прививания.

Основа для прививания предпочтительно имеет температуру стеклования <0°C, более предпочтительно <-20°C, особенно предпочтительно <-60°C.

Температуры стеклования, если в настоящем изобретении не указывается другое, определяются при помощи дифференциальной сканирующей калориметрии (ДСК) согласно стандарту DIN EN 61006 при скорости нагревания 10 K/мин с определением Tg как температуры средней точки (метод касательных) и с азотом в качестве защитного газа.

Привитые частицы в компоненте B1 предпочтительно имеют средний размер частиц (величину D50) от 0,05 до 5 мкм, предпочтительно от 0,1 до 1,0 мкм, особенно предпочтительно от 0,2 до 0,5 мкм.

Средний размер частиц D50 представляет собой диаметр, выше и ниже которого находятся соответственно 50% масс. частиц. Он определяется, если в настоящей заявке явно не указывается другое, при помощи измерения ультрацентрифугированием (W. Scholtan, H. Lange, Kolloid, Z. und Z. Polymere 250 (1972), 782-1796).

Предпочтительные мономеры B1.1.1 выбираются по меньшей мере из одного из мономеров стирола, α-метилстирола и метилметакрилата, предпочтительные мономеры B1.1.2 выбираются по меньшей мере из одного из мономеров акрилонитрила, ангидрида малеиновой кислоты и метилметакрилата.

Особенно предпочтительными мономерами являются для B1.1.1 стирол, а для B1.1.2 акрилонитрил.

Подходящие основы для прививания B1.2 для привитого полимера B1 представляют собой, например, диеновые каучуки, каучуки на основе диен-винильных блоксополимеров, этилен-пропилен-(диен)-мономерные каучуки (ЭП(Д)М-каучуки), а также такие каучуки на основе этилена/пропилена и при необходимости диена, акрилат-, полиуретан-, силикон-, хлоропрен- и этилен/винилацетатные каучуки, а также смеси из таких каучуков или соответственно силикон-акрилатные композитные каучуки, в которых силиконовые и акрилатные компоненты соединены друг с другом посредством химических связей (например, при помощи прививания).

Предпочтительными основами для прививания B1.2 являются диеновые каучуки (например, на основе бутадиена или изопрена), каучуки на основе диен-винильных блоксополимеров (например, на основе бутадиеновых и стирольных блоков), сополимеры диеновых каучуков с другими мономерами, способными к сополимеризации (например, соответствующими B1.1.1 и B1.1.2), и смеси из указанных выше типов каучуков. Особенно предпочтительными являются не содержащий примесей полибутадиеновый каучук и стирол-бутадиеновый блоксополимерный каучук.

Доля геля в привитом полимере составляет по меньшей мере 40% масс., предпочтительно по меньшей мере 60% масс., особенно предпочтительно по меньшей мере 75% масс., (при измерении в ацетоне).

Содержание геля в привитом полимере определяется, если в настоящем изобретении не указывается другое, при 25°C, как нерастворимая часть в ацетоне в качестве растворителя (M. Hoffmann, H. Krömer, R. Kuhn, Polymeranalytik I und II, Georg Thieme-Verlag, Stuttgart 1977).

Привитые полимеры B1 получаются в результате радикальной полимеризации.

Привитой полимер B1 включает в себя в силу производственных причин, как правило, свободный, то есть, не связанный химически с каучуковой основой, сополимер из B1.1.1 и B1.1.2, который отличается тем, что он может растворяться в подходящих растворителях (например, ацетоне).

Предпочтительно компонент B1 содержит свободный сополимер из B1.1.1 и B1.1.2, который имеет среднемассовую молекулярную массу (Mw), определенную посредством гель-проникающей хроматографии с полистиролом в качестве стандарта, предпочтительно от 30000 до 150000 г/моль, особенно предпочтительно от 40000 до 120000 г/моль.

Компонент B2

В качестве компонента B2 композиции согласно изобретению необязательно могут содержать привитые полимеры, полученные в процессе полимеризации в массе вещества, в растворе или в суспензии. При этом в предпочтительном варианте исполнения речь идет о привитом полимере из

B2.1) от 5 до 95% масс., предпочтительно от 80 до 93% масс., особенно предпочтительно от 85 до 92% масс., наиболее предпочтительно от 87 до 93% масс., в пересчете на компонент B2, смеси из

B2.1.1) от 65 до 85% масс., предпочтительно от 70 до 80% масс., в пересчете на смесь B2.1, по меньшей мере одного мономера, выбираемого из группы винилароматических соединений (таких как, например, стирол, α-метилстирол), замещенных в ядро винилароматических соединений (таких как, например, п-метилстирол, п-хлорстирол) и сложных алкиловых эфиров метакриловой кислоты с 1-8 атомами углерода в алкиле (таких как, например, метилметакрилат, этилметакрилат) и

B2.1.2) от 15 до 35% масс., предпочтительно от 20 до 30% масс., в пересчете на смесь B2.1, по меньшей мере одного мономера, выбираемого из группы винилцианидов (таких как, например, ненасыщенные нитрилы, такие как акрилонитрил и метакрилонитрил), сложных алкиловых эфиров (мет)акриловой кислоты с числом атомов углерода в алкиле от 1 до 8 (таких как, например, метилметакрилат, н-бутилакрилат, третбутилакрилат) и производных (таких как, например, ангидриды и имиды) ненасыщенных карбоновых кислот (например, ангидрида малеиновой кислоты и N-фенилмалеинимида).

на

B2.2) от 95 до 5% масс., предпочтительно от 20 до 7% масс., особенно предпочтительно от 15 до 8% масс., наиболее предпочтительно от 13 до 7% масс., в пересчете на компонент B2,

по меньшей мере одной основы для прививания.

Основа для прививания предпочтительно имеет температуру стеклования <0°C, предпочтительно <-20°C, особенно предпочтительно <-60°C.

Привитые частицы в компоненте B2 предпочтительно имеют средний размер частиц (величину D50) от 0,1 до 10 мкм, предпочтительно от 0,2 до 2 мкм, особенно предпочтительно от 0,3 до 1,0 мкм, наиболее предпочтительно от 0,3 до 0,6 мкм.

Предпочтительные мономеры B2.1.1 выбираются по меньшей мере из одного из мономеров стирола, α-метилстирола и метилметакрилата, предпочтительные мономеры B1.1.2 выбираются по меньшей мере из одного из мономеров акрилонитрила, ангидрида малеиновой кислоты и метилметакрилата.

Особенно предпочтительными мономерами являются для B2.1.1 стирол, а для B2.1.2 акрилонитрил.

Подходящие основы для прививания B2.2 для привитого полимера B2 представляют собой, например, диеновые каучуки, каучуки на основе диен-винильных блоксополимеров, ЭП(Д)М-каучуки, а также такие каучуки на основе этилена/пропилена и при необходимости диен-, акрилат-, полиуретан-, силикон-, хлоропрен- и этилен/винилацетатные каучуки, а также смеси из таких каучуков или соответственно силикон-акрилатные композитные каучуки, в которых силиконовые и акрилатные компоненты соединены друг с другом посредством химических связей (например, с помощью прививания).

Предпочтительными основами для прививания B2.2 являются диеновые каучуки (например, на основе бутадиена или изопрена), каучуки на основе диен-винильных блоксополимеров (например, на основе бутадиеновых и стирольных блоков), сополимеры диеновых каучуков, с другими мономерами, способными к сополимеризации (например, соответствующими B2.1.1 и B2.1.2), и смеси из указанных выше типов каучуков. Особенно предпочтительными основами для прививания B2.2 являются стирол-бутадиеновые блоксополимерные каучуки и смеси стирол-бутадиеновых блоксополимерных каучуков с чистым полибутадиеновым каучуком.

Доля геля в привитом полимере B2 составляет предпочтительно от 10 до 35% масс., особенно предпочтительно от 15 до 30% масс., наиболее предпочтительно от 17 до 23% масс. (при измерении в ацетоне).

Особенно предпочтительными полимерами B2 являются, например, АБС-полимеры, полученные в результате радикальной полимеризации, которые в предпочтительном варианте исполнения содержат вплоть до 10% масс., особенно предпочтительно вплоть до 5% масс., особенно предпочтительно от 2 до 5% масс., соответственно в пересчете на привитой полимер B2, н-бутилакрилата.

Привитой полимер B2, как правило, в силу производственных причин включает в себя свободный, то есть, не связанный химически с каучуковой основой, сополимер из B2.1.1 и B2.1.2, который отличается тем, что он может растворяться в подходящем растворителе (например, ацетоне).

Предпочтительно компонент B2 содержит свободный сополимер из B2.1.1 и B2.1.2, который имеет среднемассовую молекулярную массу (Mw), определенную посредством гель-проникающей хроматографии с полистиролом в качестве стандарта, предпочтительно от 50000 до 200000 г/моль, особенно предпочтительно от 70000 до 150000 г/моль, особенно предпочтительно от 80000 до 120000 г/моль.

Компонент B3

Композиция в качестве других компонентов B3 необязательно может содержать (со)полимеры по меньшей мере одного мономера из группы винилароматических соединений, винилцианидов (ненасыщенных нитрилов), алкиловых эфиров (мет)акриловой кислоты с 1-8 атомами углерода в алкиле, ненасыщенных карбоновых кислот, а также производных ненасыщенных карбоновых кислот (таких как ангидриды и имиды).

В частности, подходящими в качестве компонента B3 являются (со)полимеры

из

B3.1 от 50 до 99% масс., предпочтительно от 65 до 85% масс., особенно предпочтительно от 70 до 80% масс., в пересчете на (со)полимер B3, по меньшей мере одного мономера, выбираемого из группы винилароматических соединений (таких как, например, стирол, α-метилстирол), замещенных в ядро винилароматических соединений (таких как, например, п-метилстирол, п-хлорстирол) и сложных алкиловых эфиров (мет)акриловой кислоты с 1-8 атомами углерода в алкиле (таких как, например, метилметакрилат, н-бутилакрилат, третбутилакрилат) и

B3.2 от 1 до 50% масс., предпочтительно от 15 до 35% масс., особенно предпочтительно от 20 до 30% масс., в пересчете на (со)полимер B3, по меньшей мере одного мономера, выбираемого из группы винилцианидов (таких как, например, ненасыщенные нитрилы, такие как акрилонитрил и метакрилонитрил), сложных алкиловых эфиров (мет)акриловой кислоты с числом атомов углерода в алкиле от 1 до 8 (таких как, например, метилметакрилат, н-бутилакрилат, третбутилакрилат), ненасыщенных карбоновых кислот, а также производных ненасыщенных карбоновых кислот и производных ненасыщенных карбоновых кислот (например, ангидрида малеиновой кислоты и N-фенилмалеинимида).

Эти (со)полимеры B3 являются смолоподобными, термопластичными и не содержат каучуков. Особенно предпочтительным является сополимер из B3.1 стирола и B3.2 акрилонитрила.

(Со)полимеры B3 такого типа являются известными и могут получаться в результате радикальной полимеризации, в частности, в результате эмульсионной, суспензионной полимеризации, полимеризации в растворе или в массе вещества.

Эти (со)полимеры B3 имеют среднемассовую молекулярную массу (Mw), определенную посредством гель-проникающей хроматографии с полистиролом в качестве стандарта, предпочтительно от 50000 до 200000 г/моль, особенно предпочтительно от 70000 до 150000 г/моль, особенно предпочтительно от 80000 до 130000 г/моль.

Компонент C

Кроме того, композиция в качестве компонента C необязательно может содержать традиционные добавки к полимерам.

В качестве традиционных добавок к полимерам, соответствующих компоненту C, рассматривают такие добавки как, например, огнезащитные средства (например, соединения фосфора или галогенов), синергисты огнезащитного действия (например, наноразмерные оксиды металлов), препятствующие дымообразованию добавки (например, борную кислоту или бораты), средства, препятствующие образованию горящих капель (например, соединения веществ класса фторированных полиолефинов, силиконы, а также арамидные волокна), внутренние и внешние смазочные вещества и средства для извлечения из формы (например, пентаэритриттетрастеарат, горный воск или полиэтиленовый воск), вспомогательные средства для улучшения текучести (например, низкомолекулярные винильные (со)полимеры), антистатики (например, блоксополимеры из этиленоксида и пропиленоксида, другие простые полиэфиры или простые полигидроксиэфиры, простые полиэфирамиды, сложные полиэфирамиды или соли сульфокислот), добавки для улучшения проводимости (например, проводящую сажу или углеродные нанотрубки), стабилизаторы (например, стабилизаторы к действию УФ/света, термостабилизаторы, антиокислители, ингибиторы переэтерификации, средства для защиты от гидролиза), добавки с антибактериальным действием (например, серебро или соли серебра), добавки, улучшающие стойкость к появлению царапин (например, силиконовые масла или твердые наполнители, такие как керамические (полые) шарики или кварцевый порошок), поглотители ИК-излучения, оптические отбеливатели, флюоресцирующие добавки, наполнители и усиливающие вещества (например, тальк, размолотые стеклянные или углеродные волокна, стеклянные или керамические (полые) шарики, слюду, каолин, CaCO3 и чешуйки стекла), кислоты, а также красители и пигменты (например, сажу, диоксид титана или оксид железа), или же смеси нескольких из указанных добавок.

В предпочтительном варианте исполнения композиции согласно изобретению содержат в качестве компонента C по меньшей мере по одному компоненту, выбираемому из группы средств для извлечения из формы и стабилизаторов. В особенно предпочтительном варианте исполнения в качестве агента для извлечения из формы используется пентаэритриттетрастеарат. В особенно предпочтительном варианте исполнения в качестве стабилизатора используется по меньшей мере одно соединение, выбираемое из группы стерически затрудненных фенолов, органических фосфитов и соединений кислот Бренстеда.

В качестве компонента C композиции согласно изобретению могут содержать также, в частности, огнезащитное средство, например, галогенированные органические соединения или соответственно фосфорсодержащие огнезащитные средства. Предпочтительно используются последние.

Фосфорсодержащие огнезащитные средства в контексте изобретения предпочтительно выбираются из групп моно- или олигомерных сложных эфиров фосфорной и фосфоновой кислот, фосфонатаминов и фосфазенов, причем в качестве огнезащитного средства также могут использоваться смеси нескольких соединений, выбираемых из одной или различных из этих групп. Также другие, не упомянутые здесь специально, не содержащие галогенов соединения фосфора могут использоваться по отдельности или в любой комбинации с другими не содержащими галогенов соединениями фосфора.

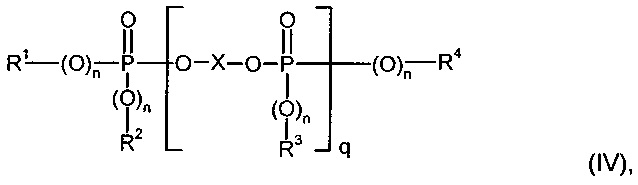

Предпочтительными моно- и олигомерными сложными эфирами фосфорной или соответственно фосфоновой кислот являются соединения фосфора общей формулы (IV)

в которой

R1, R2, R3 и R4, независимо друг от друга обозначают соответственно при необходимости галогенированный алкил с числом атомов углерода от 1 до 8, соответственно при необходимости замещенный алкилом, предпочтительно алкилом с 1-4 атомами углерода, и/или галогеном, предпочтительно хлором, бромом, циклоалкил с числом атомов углерода от 5 до 6, арил с числом атомов углерода от 6 до 20 или арилалкил с числом атомов углерода от 7 до 12,

n независимо друг от друга 0 или 1

q от 0 до 30 и

X одно- или многоядерный ароматический остаток с числом атомов углерода от 6 до 30 или линейный или разветвленный алифатический остаток с числом атомов углерода от 2 до 30, который может быть OH-замещенным и содержать до 8 связей простых эфиров.

Предпочтительно R1, R2, R3 и R4, независимо друг от друга обозначают алкил с 1-4 атомами углерода, фенил, нафтил или фенилалкил с числом атомов углерода в алкиле от 1 до 4. Со своей стороны, ароматические группы R1, R2, R3 и R4 могут быть замещенными галогеновыми и/или алкильными группами, предпочтительно хлором, бромом и/или алкилом с 1-4 атомами углерода. Особенно предпочтительными арильными остатками являются крезил, фенил, ксиленил, пропилфенил или бутилфенил, а также их соответствующие бромированные и хлорированные производные.

X в формуле (IV) предпочтительно обозначает одно- или многоядерный ароматический остаток с 6-30 атомами углерода. Этот остаток предпочтительно является производным дифенолов формулы (I).

n в формуле (IV) может, независимо друг от друга, быть 0 или 1, предпочтительно n равно 1.

q равняется величине от 0 до 30. При использовании смесей различных компонентов формулы (IV) могут применяться смеси, предпочтительно со среднечисленной величиной q от 0,3 до 10, особенно предпочтительно от 0,5 до 10, в частности, от 1,05 до 1,4.

X особенно предпочтительно представляет собой

или их хлорированные или бромированные производные, в частности, X является производным резорцина, гидрохинона, бисфенола A или дифенилфенола. Особенно предпочтительно X является производным бисфенола A.

Использование олигомерных сложных эфиров фосфорной кислоты формулы (IV), которые являются производными бисфенола A, является особенно предпочтительным, поскольку композиции, снабженные этим соединением фосфора, имеют особенно высокую устойчивость к растрескиванию от внутренних напряжений и к гидролизу, а также особенно низкую склонность к образованию отложений при обработке литьем под давлением. Кроме того, с помощью этих огнезащитных средств может достигаться особенно высокая формоустойчивость при нагревании.

В качестве компонента C согласно изобретению могут использоваться монофосфаты (q=0), олигофосфаты (q=1-30) или смеси из моно- и олигофосфатов.

Монофосфорными соединениями формулы (IV) являются, в частности, трибутилфосфат, трис(2-хлорэтил)фосфат, трис(2,3-дибромпропил)фосфат, трифенилфосфат, трикрезилфосфат, дифенилкрезилфосфат, дифенилоктилфосфат, дифенил-2-этилкрезилфосфат, три(изопропилфенил)фосфат, галогензамещенные арилфосфаты, сложный диметиловый эфир метилфосфоновой кислоты, сложный дифениловый эфир метилфосфоновой кислоты, сложный диэтиловый эфир фенилфосфоновой кислоты, трифенилфосфиноксид или трикрезилфосфиноксид.

Соединения фосфора, соответствующие формуле (IV), являются известными (сравн., например, с европейскими заявками EP-A 363608, EP-A 640655) или могут получаться аналогичным образом по известным методам (например, Ullmanns Enzyklopädie der technischen Chemie, Bd. 18, стр. 301 и далее, 1979; Houben-Weyl, Methoden der organischen Chemie, Bd. 12/1, стр. 43; Beilstein Bd. 6, стр. 177).

Средние величины q могут определяться путем того, что при помощи подходящего метода (газовой хроматографии (ГХ), высокоэффективной жидкостной хроматографии (ВЭЖХ), гель-проникающей хроматографии (ГПХ)) определяется состав фосфатной смеси (молекулярно-массовое распределение) и из него рассчитывается средняя величина для q.

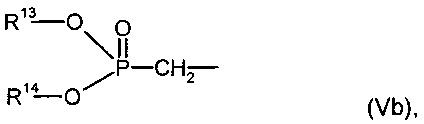

Фосфонатаминами предпочтительно являются соединения формулы (V)

в которой

A представляет собой остаток формулы (Va)

или (Vb)

R11 и R12 независимо друг от друга представляют собой незамещенный или замещенный алкил с 1-10 атомами углерода или незамещенный или замещенный арил с 6-10 атомами углерода,

R13 и R14 независимо друг от друга представляют собой незамещенный или замещенный алкил с 1-10 атомами углерода или незамещенный или замещенный арил с 6-10 атомами углерода или

R13 и R14 вместе представляют собой незамещенный или замещенный алкилен с 3-10 атомами углерода,

y обозначают численную величину 0, 1 или 2 и

B1 независимо представляет собой атом водорода, при необходимости галогенированный алкил с числом атомов углерода от 2 до 8, незамещенный или замещенный арил с 6-10 атомами углерода.

B1 предпочтительно независимо представляет собой атом водорода, этил, н- или изопропил, которые могут быть замещены галогенами, незамещенный или замещенный алкилом с числом атомов углерода от 1 до 4 и/или галогеном арил с 6-10 атомами углерода, в частности, фенил или нафтил.

Алкил в R11, R12, R13 и R14 предпочтительно независимо представляет собой метил, этил, н-пропил, изопропил, н-, изо-, втор- или третбутил, пентил или гексил.

Замещенный алкил в R11, R12, R13 и R14 предпочтительно независимо представляет собой замещенный галогеном алкил с 1-10 атомами углерода, в частности, однократно или дважды замещенный метил, этил, н-пропил, изопропил, н-, изо-, втор- или третбутил, пентил или гексил.

Арил с 6-10 атомами углерода в R11, R12, R13 и R14 предпочтительно независимо представляет собой фенил, нафтил или бинафтил, в частности, о-фенил, о-нафтил, о-бинафтил, которые могут быть замещены галогеном (как правило, однократно, дважды или трижды).

R13 и R14 вместе с атомами кислорода, с которыми они непосредственно связаны, и атомом фосфора могут образовывать циклическую структуру.

В качестве примерных и предпочтительных указывают 5,5,5',5',5ʺ,5ʺ-гексаметилтрис(1,3,2-диоксафосфоринанметан)амино-2,2',2ʺ-триоксид формулы (Va-1)

1,3,2-диоксафосфоринан-2-метанамин, N-бутил-N-[(5,5-диметил-1,3,2-диоксафосфоринан-2-ил)метил]-5,5-диметил-, P,2-диоксид; 1,3,2-диоксафосфоринан-2-метанамин, N-[[5,5-диметил-1,3,2-диоксафосфоринан-2-ил)метил]-5,5-диметил-N-фенил-, P,2-диоксид; 1,3,2-диоксафосфоринан-2-метанамин, N,N-дибутил-5,5-диметил-, 2-оксид, 1,3,2-диоксафосфоринан-2-метанимин, N-[(5,5-диметил-1,3,2-диоксафосфоринан-2-ил)метил]-N-этил-5,5-диметил-, P,2-диоксид, 1,3,2-диоксафосфоринан-2-метанамин, N-бутил-N-[(5,5-дихлорометил-1,3,2-диоксафосфоринан-2-ил)-метил]-5,5-дихлорометил-, P,2-диоксид, 1,3,2-диоксафосфоринан-2-метанамин, N-[(5,5-дихлорметил-1,3,2-диохсафосфоринан-2-ил)метил]-5,5-дихлорметил-N-фенил-, P,2-диоксид; 1,3,2-диоксафосфоринан-2-метанамин, N,N-ди(4-хлорбутил)-5,5-диметил-2-оксид; 1,3,2-диоксафосфоринан-2-метанимин, N-[(5,5-диметил-1,3,2-диоксафосфоринан-2-ил)метан]-N-(2-хлорэтил)-5,5-ди(хлорметил)-, P,2-диоксид.

Кроме того, предпочтительными являются

соединения формул (Va-2) или (Va-3):

причем

R11, R12, R13 и R14 имеют значения, указанные выше.

Особенно предпочтительными являются соединения формул (Va-2) и (Va-1). Получение фосфонатаминов описано, например, в патенте США US-PS 5844028.

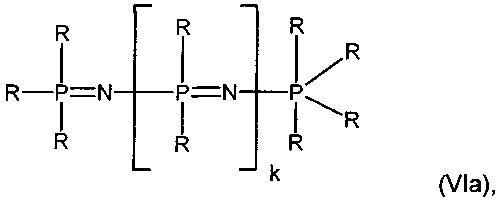

Фосфазенами являются соединения формул (VIa) и (VIb):

в которых

R соответственно являются одинаковыми или разными и представляют собой аминогруппу, соответственно при необходимости галогенированный, предпочтительно галогенированный фтором, алкил с 1-8 атомами углерода или алкоксил с 1-8 атомами углерода, соответственно при необходимости замещенный алкилом, предпочтительно алкилом с 1-4 атомами углерода, и/или галогеном, предпочтительно хлором и/или бромом, циклоалкил с 5-6 атомами углерода, арил с 6-20 атомами углерода, предпочтительно фенил или нафтил, арилоксил с 6-20 атомами углерода, предпочтительно феноксил или нафтилоксил, или арилалкил с 7-12 атомами углерода, предпочтительно фенилалкил с 1-4 атомами углерода в алкиле,

k представляет собой 0 или число от 1 до 15, предпочтительно число от 1 до 10.

В качестве примеров следует назвать пропоксифосфазен, феноксифосфазен, метилфеноксифосфазен, аминофосфазен и фторалкилфосфазены. Предпочтительным является феноксифосфазен.

Фосфазены могут использоваться по отдельности или в виде смеси. Остаток R может быть всегда одинаковым, или два или более остатка в формулах (VIa) и (VIb) могут быть разными. Фосфазены и их получение описываются, например, в европейской заявке на патент EP-A 728811, немецкой заявке DE-А 1961668 и международной заявке WO 97/40092.

Огнезащитные средства могут использоваться по отдельности или в виде любых смесей друг с другом или в смеси с другими огнезащитными средствами.

Кроме того, огнестойкие композиции в предпочтительном варианте исполнения содержат указанные выше огнезащитные средства в комбинации по меньшей мере с одним средством, препятствующим образованию горящих капель, выбираемым из класса веществ фторированных полиолефинов, силиконов, а также арамидных волокон. Особенно предпочтительно в качестве средства, препятствующего образованию горящих капель, используются полимеры политетрафторэтилена.

Получение формовочных масс и формованных изделий

Термопластичные формовочные массы согласно изобретению получают путем того, что смешивают соответствующие компоненты известным способом и при температурах от 180°C до 350°C, предпочтительно от 220 до 320°C, особенно предпочтительно от 230 до 300°C смешивают в расплаве или экструдируют в расплаве в обычных агрегатах, таких как закрытые смесители-пластикаторы, экструдеры и двухшнековые экструдеры.

Смешивание отдельных компонентов может осуществляться известным способом как последовательно, так и параллельно, а именно, как примерно при 20°C (комнатной температуре), так и при более высокой температуре.

В одном предпочтительном варианте исполнения на первой стадии компонент B1 или частичное количество компонента B1 с компонентом B3 или частичным количеством компонента B3 сначала превращается в предварительную смесь, а на второй стадии с применением полученной таким образом предварительной смеси изготавливается композиция согласно изобретению.

В особенно предпочтительном варианте исполнения на первой стадии привитой полимер B1 или частичное количество компонента B1 с компонентом B3 или частичным количеством компонента B3 составляется в смесь с получением предварительной смеси с низким уровнем летучих веществ при помощи составления смеси с вакуумной дегазацией. Особенно предпочтительным при этом составлении смеси с дегазацией является использовать компонент B1 во влажном состоянии (то есть, в присутствии воды). Такие способы описываются, например, в европейских патентах EP 0768157 A1 и EP 0867463 A1. Особенно подходящими являются предварительные смеси, общее содержание в которых летучих органических соединений составляет менее чем 1000 мг/кг, предпочтительно менее чем 800 мг/кг, в частности, менее чем 500 мг/кг. На второй стадии процесса известным способом смешиваются остальные компоненты и эта предварительная смесь и при указанных ранее температурах смешиваются в расплаве или экструдируются в расплаве в обычных агрегатах, таких как закрытые смесители-пластикаторы, экструдеры и двухшнековые экструдеры. В одном предпочтительном варианте исполнения при этой второй стадии составления смеси с целью дополнительного газоудаления летучих компонентов (таких как, например, остаточные мономеры и остаточный растворитель) применяется давление <500 мбар, предпочтительно <400 мбар, в частности, <200 мбар (по абсолютной величине).

Следовательно, предметом изобретения является также способ получения композиций согласно изобретению с низким уровнем летучих веществ.

Формовочные массы согласно изобретению могут применяться для изготовления формованных изделий любого вида. Эти изделия могут получаться при помощи литья под давлением, экструзии и процесса формования с раздувом. Другой формой переработки является изготовление формованных изделий при помощи глубокой вытяжки из предварительно изготовленных пластин или пленок.

Примерами таких формованных изделий являются пленки, профилированные изделия, элементы корпусов любого типа, например, для бытовых приборов, таких как соковыжималки, кофемашины, миксеры; для офисного оборудования, такого как мониторы, экраны дисплеев, ноутбуки, принтеры и копировальные аппараты; пластины, трубы, каналы для монтажа электропроводки, окна, двери и другие профилированные изделия для строительного сектора (внутренней отделки и наружного применения), а также электротехнические и электронные детали, такие как выключатели, штекеры и штепсельные розетки, а также конструктивные элементы для кузовов или соответственно внутренней отделки для грузового автотранспорта, прежде всего для автомобильной сферы.

В частности, формовочные массы согласно изобретению могут применяться также, например, для изготовления следующих формованных изделий или формованных деталей: элементов внутренней отделки для рельсовых транспортных средств, судов, летательных аппаратов, автобусов и других безрельсовых транспортных средств, корпусов для электроприборов, содержащих микротрансформаторы, корпусов для приборов для обработки и передачи информации, корпусов и облицовки для медицинских приборов, массажных приборов и корпусов для них, игрушечных транспортных средств для детей, плоскостных стеновых элементов, корпусов для устройств безопасности, теплоизолированных транспортных контейнеров, формованных деталей для санитарного оборудования и оборудования для ванных комнат, защитных решеток для вентиляционных отверстий и корпусов для садово-огородного инвентаря.

Композиции согласно изобретению особенно подходят также для изготовления формованных изделий или формованных деталей с критериями поверхностей класса A и высокоглянцевой отделкой поверхности, которые при необходимости частично или полностью подвергались дополнительному этапу обработки поверхности при помощи, например, лакирования, отделки пленкой в форме при литье, металлизации в результате вакуумного напыления или гальванизации.

Под «высокоглянцевой» в контексте настоящего изобретения понимают степень блеска, определенную в отражении согласно стандарту DIN 67530 при угле измерений 60°, составляющую по меньшей мере 95, предпочтительно по меньшей мере 97, особенно предпочтительно по меньшей мере 99. Таким образом, предметом изобретения являются также формованные изделия или формованные детали из композиций согласно изобретению с полной или частичной высокоглянцевой отделкой поверхности, которые при необходимости частично или полностью подвергались дополнительному этапу обработки поверхности при помощи, например, лакирования, отделки пленкой в форме при литье, металлизации путем вакуумного напыления или гальванизации.

Примеры

Компонент A1

Линейный поликарбонат на основе бисфенола-A со среднемассовой молекулярной массой Mw 28 кг/моль (определенной при помощи ГПХ в хлористом метилене при 25°C с поликарбонатом в качестве стандарта).

Компонент B1

Предварительная смесь из 50% масс. привитого полимера типа АБС, полученного в процессе эмульсионной полимеризации, с соотношением А:Б:С, составляющим 12:50:38% масс., и 50% масс. сополимера стирол-акрилонитрил, полученного в процессе полимеризации в массе вещества, с соотношением стирол-акрилонитрил, равным 76:24% масс., и со среднемассовой молекулярной массой Mw 100 кг/моль, измеренной посредством ГПХ с полистиролом в качестве стандарта, в диметилформамиде при 20°C. Компонент B1 содержит по производственным причинам 900 мг/кг использованного в коагуляции привитого полимера осадителя - сульфата магния. Этот сульфат магния, согласно индикации при помощи растровой электронной микроскопии (РЭМ) в сочетании с энергодисперсионной рентгеновской спектроскопией (EDX), присутствует в кристаллических доменах частично с размером до 100 мкм.

Определение содержания сульфата магния в компоненте B1 осуществлялось посредством количественного определения содержания сульфат-ионов и его пересчета на сульфат магния, поскольку определение из содержания магния по причине отсутствующей селективности на MgSO4 невозможно. Для этого точно взвешивали примерно 1 г компонента В1, смешивали с 25 мл ацетона ч.д.а. и смесь в течение 30 минут обрабатывали в ультразвуковой бане. Образовавшуюся суспензию доливали до 200 мл водой ультратонкой фильтрации и встряхивали. Обработанную таким образом суспензию фильтровали через мембрану. Определение содержания сульфат-ионов осуществлялось в фильтрате при помощи ионной хроматографии с применением ионного хроматографа DIONEX DX 600 (фирмы DIONEX) (разделительная колонка: IonPac AS 11, 4×250 мм (фирмы DIONEX); подвижная фаза: градиент NaOH, c=0,004/0,076 моль/л; скорость потока: 1,8 мл/мин; температура в автоматическом дозаторе: 23°C; температура колонки: 35°C; подавление: электрохимическое, ASRS 300, 4 мм; детектирование: электропроводность).

Компонент B2

Привитой полимер АБС-типа, модифицированный н-бутилакрилатом, полученный в процессе полимеризации в массе вещества, с соотношением А:Б:С, составляющим 21:10:65% масс., и с содержанием н-бутилакрилата 4% масс. Величина D50 для диаметра привитых частиц, определенная при помощи ультрацентрифугирования, составляет 0,5 мкм. Лежащая в основе этого привитого полимера основа для прививания представляет собой блоксополимерный стирол-бутадиеновый каучук (СБК). Содержание геля этого привитого полимера, измеренное в ацетоне, находится при 20% масс. Среднемассовая молекулярная масса Mw свободного, то есть, не связанного химически с каучуком или соответственно не включенного в частицы каучука в нерастворимой для ацетона форме модифицированного н-бутилакрилатом САН, измеренная посредством ГПХ, с полистиролом в качестве стандарта, в диметилформамиде, при 20°C, составляет 110 кг/моль.

Компонент B3

Сополимер стирол-акрилонитрил, полученный в процессе полимеризации в массе вещества, с соотношением стирол-акрилонитрил, равным 76:24% масс., и со среднемассовой молекулярной массой Mw 100 кг/моль, измеренной посредством ГПХ, с полистиролом в качестве стандарта, в диметилформамиде, при 20°C.

Компонент C1

Пентаэритриттетрастеарат в качестве средства для смазки/извлечения из формы.

Компонент C2

Сложный эфир фосфористой кислоты с бис(2-гидрокси-3-циклогексил-5-метилфенил)метаном с формулой

Компонент C3

Термостабилизатор, Irganox 1076, BASF (Людвигсхафен, Германия).

Получение образцов для испытаний и испытания

Получение композиций осуществлялось на двухшнековом экструдере Evolum® 32 HT фирмы Clextral (Франция) с соотношением длины к диаметру L/D=36 при температуре массы от 280 до 290°C и с приложением пониженного давления в 100-200 мбар (по абсолютной величине). С одной стороны, составляли смесь без фильтрации расплава (Примеры для сравнения 1 и 4), а, с другой стороны, работали с фильтрацией расплава с помощью фильтров для расплава с размером ячеек 300 мкм (Пример для сравнения 2), 75 мкм (Примеры для сравнения 3, 5 и 6), 42 мкм (Пример 1) и 25 мкм (Примеры 2-4), причем в случае Примера для сравнения 6 и Примера 4 на дополнительной предшествующей стадии составления смеси фильтровался расплав только эмульсионного АБС-компонента B1, и этот очищенный таким образом исходный материал затем использовался в составлении смеси композиций ПК+АБС, соответствующих Примеру для сравнения 6 и Примеру 4, без дополнительной фильтрации расплава на этой последующей стадии составления смеси. В результате фильтрации расплава загрязняющие примеси, частицы геля, агломераты и также включения солей с диаметром больше соответствующего размера ячеек или отфильтровывались или же измельчались на сите до более мелких частиц с диаметром частиц, меньшим, чем соответствующий использующийся размер ячеек.

Грануляты, полученные в результате соответствующего составления смеси, перерабатывались на установке для литья под давлением (фирмы Arburg) при температуре расплава 260°C и температуре формы 80°C до пластин с размерами 150 мм × 105 мм × 2 мм. При этом использовалась отполированная до зеркального блеска форма.

Эти пластины в течение 3 дней при 40°C подвергали воздействию атмосферы воздуха с относительной влажностью воздуха 95%.

После этого осуществлялась визуальная оценка тремя независимыми экспертами в соответствии со следующими критериями для оценки:

++ никаких пузырьков или только единичные очень маленькие пузырьки

+ несколько очень маленьких, еще не мешающих пузырьков

- много очень маленьких пузырьков и/или только единичные пузырьки большего размера

-- много пузырьков большего размера.

Кроме того, осуществлялась количественная оценка дефектов по числу, типу и размеру посредством световой микроскопии с помощью метода дифференциально-интерференционного контраста (ДИК, англ. сокр. DIC) и цифровой съемки изображения с применением микроскопа Axioplan Zeiss при 100-кратном увеличении в режиме отраженного света. При этом в каждом случае половина поверхности пластинки с одной стороны исследовалась на пузырьки. При этом в качестве пузырька определялся дефект поверхности, который представляет собой исключительно положительное изменение рельефа, то есть, возвышение над нормальным уровнем поверхности без каких бы то ни было возникающих вместе с тем углублений в профиле поверхности. Оценка осуществлялась из определенных отдельных диаметров d отдельных пузырьковых дефектов при помощи определения максимального диаметра пузырька dmax.

Примеры в Таблице 1 показывают, что для реализации визуально удовлетворительного качества поверхности после выдерживания в условиях влажности и тепла на поверхности класса A конструктивного элемента не могут возникать пузырьки с диаметром больше чем 240 мкм (dmax<240 мкм). Неожиданным образом для реализации такой характеристики необходимо ограничивать диаметр включений солей, вызывающих эти пузырьки, частью по-видимому визуально допустимого размера пузырьков. В соответствии с этим, удовлетворительное качество поверхности достигается только тогда, когда композиция не содержит включений солей с размером больше чем 42 мкм (Примеры 1-4), предпочтительно не содержит включений солей с размером больше чем 25 мкм (Примеры 2-4), причем, очевидно, является второстепенным, с помощью какого способа достигается такое ограничение размера включений солей.

Изобретение относится к термопластичным полимерным композициям, содержащим винилароматические сополимеры, полученные эмульсионной полимеризацией, к способу получения этих композиций, применению их, а также к формованным изделиям или деталям. Полимерная композиция содержит в качестве компонента A) от 0 до 98 масс. частей ароматического поликарбоната в пересчете на сумму компонентов A и B, компонента B) от 2 до 100 масс. частей, в пересчете на сумму из A и B. Компонент В) состоит из компонентов В1), В2) и В3). В качестве компонента В1) композиция содержит по меньшей мере один привитой полимер, полученный в процессе эмульсионной полимеризации. В качестве компонента B2) необязательно по меньшей мере один привитой полимер, полученный в процессе полимеризации в массе вещества, суспензионной полимеризации или полимеризации в растворе. В качестве компонента B3) необязательно по меньшей мере один свободный от каучуков стирол-акрилонитрильного сополимера. Композиция содержит в качестве компонента C) от 0 до 30 масс. частей по меньшей мере одной традиционной добавки к полимерам. Указанная композиция содержит по меньшей мере одну неорганическую соль, состоящую из катиона, выбираемого из группы щелочных металлов, щелочноземельных металлов и алюминия, и аниона, выбираемого из группы, состоящей из хлорида, сульфата, нитрата, фосфата, ацетата и формиата в концентрации от 100 до 5000 мг/кг в пересчете на композицию. И указанная эта соль присутствует в композиции исключительно в форме аморфных или кристаллических включений с размером менее чем 60 мкм. Изобретение обеспечивает получение изделий, которые отличаются улучшенной поверхностью после выдерживания в условиях тепла и влажности. Композиции подходят, в частности, для изготовления формованных изделий или формованных деталей с требованиями к поверхности класса A и высокоглянцевой отделкой поверхности, которые при необходимости частично или полностью подвергались дополнительному этапу обработки поверхности при помощи, например, лакирования, отделки пленкой в форме при литье, металлизации в результате вакуумного напыления или гальванизации.5 н. и 8 з.п. ф-лы, 1 табл.

1. Полимерная композиция, содержащая:

A) от 0 до 98 масс. частей, в пересчете на сумму из А и В, ароматического поликарбоната и

B) от 2 до 100 масс. частей, в пересчете на сумму из А и В, из

В1) по меньшей мере одного привитого полимера, полученного в процессе эмульсионной полимеризации,

В1.1) от 10 до 70% масс., в пересчете на компонент В1, смеси из

В1.1.1) от 65 до 85% масс., в пересчете на В1.1, стирола и

В1.1.2) от 15 до 35% масс., в пересчете на В1.1, акрилонитрила, на

В1.2) от 90 до 30% масс., в пересчете на компонент В1, по меньшей мере одной эластомерной основе для прививки с температурой стеклования < -60°С, из полибутадиенового каучука,

В2) необязательно по меньшей мере одного привитого полимера, полученного методом полимеризации в массе, суспензии или в растворе из

В2.1) от 80 до 93% масс., в пересчете на компонент В2, смеси из

В2.1.1) от 65 до 85% масс., в пересчете на смесь В2.1, стирола и

В2.1.2) от 15 до 35% масс., в пересчете на смесь В2.1, акрилонитрила и необязательно н-бутилакрилата,

на

В2.2) от 20 до 7% масс., в пересчете на компонент В2, по меньшей мере одной основы для прививки с температурой стеклования < -60°С, выбранной из полибутадиенового каучука и стирол-бутадиенового блоксополимерного каучука,

В3) необязательно по меньшей мере одного свободного от каучука стирол-акрилонитрильного сополимера,

С) от 0 до 30 масс. частей, по меньшей мере одной традиционной добавки к полимерам, выбранной из группы, состоящей из огнезащитных средств, синергистов огнезащитного действия, препятствующих дымообразованию добавок, средств, препятствующих образованию горящих капель, внутренних и внешних смазок и смазок для извлечения из формы, вспомогательных средств для повышения текучести, антистатиков, добавок для повышения проводимости, УФ-стабилизаторов, светостабилизаторов, термостабилизаторов, антиоксидантов, ингибиторов переэтерификации, средств для защиты от гидролиза, добавок с антибактериальным действием, добавок для повышения стойкости к появлению царапин, ИК-абсорбентов, оптических отбеливателей, флюоресцирующих добавок, наполнителей и армирующих веществ, кислот, а также красителей и пигментов,

причем сумма массовых частей А и В составляет 100,

отличающаяся тем, что

(i) указанная композиция содержит по меньшей мере одну неорганическую соль, состоящую из катиона, выбранного из группы щелочных металлов, щелочноземельных металлов и алюминия, и аниона, выбранного из группы, состоящей из хлорида, сульфата, нитрата, фосфата, ацетата и формиата, с концентрацией от 100 до 5000 мг/кг, в пересчете на указанную композицию, и

(ii) указанная соль присутствует в композиции исключительно в форме аморфных или кристаллических включений с размером менее чем 60 мкм.

2. Полимерная композиция по п. 1, содержащая компоненты от А) до С) в следующих количествах:

A) от 1 до 95 масс. частей, в пересчете на сумму из А и В,

B) от 5 до 99 масс. частей, в пересчете на сумму из А и В,

C) от 0,1 до 20 масс. частей, в пересчете на сумму из А и В.

3. Полимерная композиция по п. 1, содержащая компоненты от А) до С) в следующих количествах:

A) от 30 до 85 масс. частей, в пересчете на сумму из А и В,

B) от 15 до 70 масс. частей, в пересчете на сумму из А и В,

C) от 0,3 до 7 масс. частей, в пересчете на сумму из А и В.

4. Полимерная композиция по п. 1, отличающаяся тем, что указанная соль представляет собой хлорид щелочного, щелочноземельного металла или алюминия, или сульфат щелочного, щелочноземельного металла или алюминия или смесь из них.

5. Полимерная композиция по п. 1, отличающаяся тем, что указанная соль представляет собой сульфат магния.

6. Полимерная композиция по п. 1, отличающаяся тем, что она содержит указанную соль или смесь солей в концентрации от 200 до 1000 мг/кг, в пересчете на указанную композицию.

7. Полимерная композиция по п. 1, отличающаяся тем, что указанная соль присутствует в композиции в форме аморфных или кристаллических включений с размером менее чем 30 мкм.

8. Полимерная композиция по п. 1, отличающаяся тем, что указанная соль содержится в компоненте В1.

9. Полимерная композиция по одному из пп. 1-8, отличающаяся тем, что компонент В состоит из В1 и по меньшей мере одного дополнительного компонента, выбранного из группы, состоящей из В2 и В3.

10. Способ получения полимерной композиции по одному из пп. 1-9, отличающийся тем, что компонент В1 или прекомпаунд из компонента В1 с общим или частичным количеством компонента В3 подвергают фильтрации расплава с использованием сита с размером ячеек менее чем 60 мкм.

11. Способ получения полимерной композиции по одному из пп. 1-9, отличающийся тем, что всю указанную композицию подвергают фильтрации расплава с применением сита с размером ячеек менее чем 60 мкм.

12. Применение полимерной композиции по одному из пп. 1-9 для изготовления формованных изделий или формованных деталей с требованиями к поверхности класса А и высокоглянцевой отделкой поверхности.

13. Формованное изделие или формованная деталь из полимерной композиции по одному из пп. 1-9 с поверхностью класса А и высокоглянцевой отделкой поверхности, отличающиеся степенью блеска в этой высокоглянцевой области по меньшей мере 95, определенной в отражении согласно стандарту DIN 67530, при угле измерений 60°.

| Колосоуборка | 1923 |

|

SU2009A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| US 20090092757 A1, 09.04.2009 | |||

| US 20060287422 A1, 21.12.2006 | |||

| RU 2009146338 A, 27.06.2011 | |||

| RU 2008113848 A, 20.10.2009. | |||

Авторы

Даты

2017-06-30—Публикация

2013-04-22—Подача