Изобретение относится к поликарбонатным формовочным массам с модифицированной ударной вязкостью, которые содержат смеси получаемых полимеризацией в эмульсии, массе, растворе или суспензии привитых сополимеров с определенным распределением частиц по размерам, причем указанные формовочные массы, с одной стороны, пригодны для изготовления нелакированных деталей с зеркально-блестящими поверхностями в широком диапазоне варьирования технологических параметров (включая высокие температуры переработки), а, с другой стороны, позволяют точно воспроизводить текстуру тонко структурированных, соответственно травленых рабочих поверхностей пресс-форм. Благодаря этому в пресс-форме с разными поверхностными текстурами на единственной стадии литья под давлением можно изготавливать детали как с зеркально-блестящими, так и с глубокомато- маовыми участками детали, что исключает необходимость последующей дополнительной обработки поверхности этих деталей. Формовочные массы обладают высокими показателями теплостойкости и низкотемпературной тягучести, а также отличной стойкостью к образованию усталостных трещин при воздействии химикатов, что имеет особенно большое значение в случае нелакированных деталей.

Изобретение относится также к применению предлагаемых в изобретении поликарбонатных формовочных масс для изготовления методом литья под давлением на единственной технологической стадии формованных изделий или формованных деталей, которые обладают как зеркально-блестящими, так и глубокоматовыми участками детали и не требуют последующей дополнительной поверхностной обработки.

Кроме того, изобретение относится к формованным изделиями или формованным деталям из предлагаемых в изобретении композиций, которые изготавливают методом литья под давлением на единственной технологической стадии, обладают как зеркально-блестящими, так и глубокоматовыми участками детали и не требуют последующей дополнительной поверхностной обработки.

Поликарбонатные композиции с модифицированной ударной вязкостью, содержащие смеси привитых сополимеров с определенным размером частиц, известны из литературы.

В европейском патенте ЕР 1141123 В1 описаны термопластичные формовочные массы с высокой ударной вязкостью, которые содержат получаемый эмульсионной полимеризацией привитой сополимер с тримодальным распределение каучуковых частиц по размерам, а также получаемый полимеризацией в растворе, массе или суспензии привитой сополимер и не содержащий каучука сополимер стирола с акрилонитрилом, причем указанные формовочные массы при необходимости могут содержать другую смолу, в том числе ароматический поликарбонат или полиэфиркарбонат.

В европейском патенте ЕР 488930 В1 описаны формовочные массы из сополимера акрилонитрила, бутадиена и стирола (АБС), которые обладают высокой вязкостью, достаточно высокой теплостойкостью, отличной способностью к переработке в термопластичном состоянии и целенаправленно корректируемым низким поверхностным блеском и содержат смесь трех термопластичных сополимеров или тройных сополимеров с разной молекулярной массой, привитой сополимер со средним диаметром частиц (D50) в интервале от 50 до 500 нм, предпочтительно полученный эмульсионной полимеризацией, другой привитой сополимер со средним диаметром частиц (D50) в интервале от 1000 до 5000 нм, предпочтительно полученный полимеризацией в растворе или массе, а также ароматический поликарбонат.

В международной заявке WO 99/65991 описаны пригодные для нанесения гальванических покрытий композиции, содержащие поликарбонат, сополимер стирола, первый привитой сополимер на каучуковой основе со средним диаметром частиц (D50) от 50 до 500 нм, предпочтительно полученный эмульсионной полимеризацией, а также второй привитой сополимер на каучуковой основе со средним диаметром частиц (D50) от 600 до 20000 нм, предпочтительно полученный полимеризацией в массе, растворе или суспензии.

В патенте США US 4,677,162 описаны формовочные массы с низкотемпературной тягучестью и незначительной степенью блеска, содержащие поликарбонат, полученный полимеризацией в массе сополимер АБС со средним размером каучуковых частиц более 750 нм и модифицирующий ударную вязкость привитой сополимер со средним размером каучуковых частиц менее 750 нм.

В немецкой заявке на патент DE 4014419 А1 описаны термопластичные формовочные массы с оптимальными текучими свойствами, оптимальной низкотемпературной тягучестью и высокой термостабильностью, содержащие поликарбонат, первый привитой сополимер со средним диаметром частиц привитого каучука в интервале от 500 до 5000 нм, полученный полимеризацией в массе, растворе или суспензии, а также полученный эмульсионной полимеризацией второй привитой сополимер с основой для прививки, средний диаметр частиц (D50) которой находится в интервале от 50 до 2000 нм.

В европейской заявке на патент ЕР 312929 А2 описаны термопластичные формовочные массы с оптимальными показателями вязкости и текучести, высоким блеском и высокой атмосферостойкостью, содержащие поликарбонат и смесь двух привитых сополимеров, причем первый привитой сополимер, полученный эмульсионной полимеризацией, содержит эластомерную основу для прививки со средним диаметром частиц (D50) в интервале от 50 до 500 нм, тогда как второй привитой сополимер, полученный полимеризацией в массе, растворе или суспензии, обладает средним диаметром частиц в интервале от 800 до 5000 нм.

В европейской заявке на патент ЕР 1960467 А1 описаны композиции с отличной низкотемпературной тягучестью и улучшенными технологическими свойствами, содержащие поликарбонат, два привитых сополимера и при необходимости (со)полимер и отличающиеся тем, что среднемассовая молекулярная масса свободного (со)полимера в первом привитом полимере отличается от средне-массовой молекулярной массы смеси, состоящей из свободного (со)полимера во втором привитом полимере и при необходимости отдельно добавляемого (со)полимера, на величину, которая составляет по меньшей мере 32000 г/моль. В более предпочтительном варианте под одним из двух привитых сополимеров, в особенно предпочтительном варианте под обоими привитыми сополимерами подразумевают продукт полимеризации, осуществляемой в массе, растворе или суспензии.

В основу настоящего изобретения была положена задача предложить поликарбонатные формовочные массы с оптимальными технологическими свойствами и высокой теплостойкостью, а также отличной низкотемпературной тягучестью и стойкостью к образованию усталостных трещин при воздействии химикатов, которые в широком диапазоне варьирования технологических температур, с одной стороны, позволяют формировать посредством полированных до зеркального блеска пресс-форм зеркально-блестящие поверхности, а, с другой стороны, позволяют точно воспроизводить текстуру тонко структурированных, соответственно травленых рабочих поверхностей пресс-форм.

Известные из уровня техники композиции в недостаточной степени отвечают указанными выше требованиям.

Неожиданно было обнаружено, что указанным выше требованиям соответствуют полимерные композиции с модифицированной ударной вязкостью, содержащие:

А) от 45 до 95 масс.ч., предпочтительно от 50 до 80 масс.ч., в частности, от 55 до 75 масс.ч. (в пересчете на сумму компонентов А и В, составляющую 100 масс.ч.) ароматического поликарбоната и/или полиэфиркарбоната со среднемассовой молекулярной массой, измеренной методом гельпроникающей хроматографии (ГПХ) в метиленхлориде при 25°C с использованием поликарбонатного стандарта, предпочтительно составляющей от 23000 до 35000 г/моль, особенно предпочтительно от 24000 до 33000 г/моль, еще более предпочтительно от 26000 до 31000 г/моль,

B) от 5 до 55 масс.ч., предпочтительно от 20 до 50 масс.ч., в частности, от 25 до 45 масс.ч., в пересчете на сумму компонентов А и В, смеси, содержащей:

B1) по меньшей мере один привитой сополимер, получаемый эмульсионной полимеризацией,

B2) по меньшей мере один привитой сополимер, получаемый полимеризацией в массе, суспензии или растворе, и

B3) при необходимости виниловый (со)полимер, не содержащий каучука,

а также

C) от 0 до 30 масс.ч., предпочтительно от 0,1 до 20 масс.ч., в частности, от 0,3 до 7 масс.ч., в пересчете на сумму компонентов А и В, по меньшей мере одной рыночной добавки к полимерам,

отличающиеся тем, что они содержат в совокупности менее 2,0% масс, частиц привитых сополимеров В1 и В2 с соответствующим диаметром более 800 нм и в совокупности менее 2,0% масс. частиц привитых сополимеров В1 и В2 с соответствующим диаметром менее 100 нм,

причем привитой сополимер B1 получают путем прививки смеси виниловых соединений (B1.1) к находящейся в форме частиц основе для прививки (B1.2) с каучукоподобной эластичностью, инициируемой посредством неорганического персульфатного соединения в качестве инициатора полимеризации,

и причем композиции предпочтительно не содержат привитых сополимеров, получаемых путем эмульсионной полимеризации с использованием окислительно-восстановительных систем инициирования.

В отсутствие иных указаний распределение частиц привитых сополимеров по размерам определяют методом центрифугирования (W. Scholtan, Н. Lange, Kolloid, Z. und Z. Polymere 250 (1972), 782-I796).

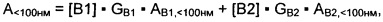

Процентные массовые количества частиц привитых сополимеров B1 и B2 (в пересчете на общую композицию), обладающих диаметром более 800 нм (А>800нм), соответственно менее 100 нм (А<100нм), вычисляют на основании индивидуально определенных для компонентов B1 и B2 содержаний геля GB1 и GB2, индивидуально определенных массовых количеств частиц компонентов B1 и B2 с диаметром более 800 нм (AB1,>800нм и AB2,>800нм), соответственно менее 100 нм (AB1,<100нм и AB2,<100нм), и процентных массовых количеств компонентов B1 и B2 в общей композиции, то есть [B1] и [B2].

Подобный расчет выполняют, используя следующие уравнения:

и

и

В качестве альтернативы процентные массовые количества частиц привитых сополимеров B1 и B2 (в пересчете на сумму компонентов A-C), обладающих диаметром более 800 нм, соответственно менее 100 нм, можно определять также непосредственно путем ультрацентрифугирования суспензии компаундированной композиции в надлежащей среде, предпочтительно пропиленкарбонате. При этом при необходимости предварительно можно выполнять полный гидролиз поликарбонатной и полиэфиркарбонатной составляющих композиции.

Привитой сополимер B2 используют в предлагаемых в изобретении композициях в концентрации, предпочтительно составляющей от 2 до 90 масс.ч., особенно предпочтительно от 5 до 65 масс.ч., еще более предпочтительно от 10 до 45 масс.ч. в пересчете на сумму B1 и B2.

В предпочтительном варианте суммарное количество компонентов B1 и B2 в предлагаемых в изобретении композициях в пересчете на компонент В составляет от 35 до 100 масс.ч., более предпочтительно от 35 до 85 масс.ч., особенно предпочтительно от 40 до 80 масс.ч.

В более предпочтительном варианте количество не содержащего каучуков винилового (со)полимера, используемого в предлагаемых в изобретении композициях в качестве компонента B3, составляет от 0 до 65 масс.ч., более предпочтительно от 15 до 65 масс.ч., особенно предпочтительно от 20 до 60 масс.ч. в пересчете на компонент В.

В предпочтительном варианте осуществления изобретения привитые сополимеры B1 и B2 обладают эластомерными основами для прививки B1.2 и B2.2, содержащими мономерные звенья бутадиена. Общее количество содержащихся в основах для прививки B1.2 и B2.2 мономерных звеньев бутадиена предпочтительно составляет от 3 до 14% масс., особенно предпочтительно от 5 до 12% масс., особенно предпочтительно от 6 до 10% масс. в пересчете на общую композицию.

Компонент А

Ароматические поликарбонаты и/или ароматические полиэфиркарбонаты, которые согласно изобретению пригодны для использования в качестве компонента А, известны из литературы или могут быть получены известными из литературы методами (получение ароматических поликарбонатов описано, например, в Schnell, "Chemistry and Physics of Polycarbonates", издательство Interscience Publishers, 1964, а также в немецких заявках на патент DE-AS 1495626, DE-A 2232877, DE-A 2703376, DE-A 2714544, DE-A 3000610 и DE-A 3832396, получение ароматических полиэфиркарбонатов описано, например, в немецкой заявке на патент DE-A 3077934).

Ароматические поликарбонаты получают, например, путем взаимодействия дифенолов с галогенангидридами угольной кислоты, предпочтительно фосгеном, и/или дигалогенангидридами ароматических дикарбоновых кислот, предпочтительно дигалогенангидридами бензолдикарбоновой кислоты, осуществляемого на границе раздела фаз при необходимости с использованием агентов обрыва полимерных цепей, например, монофенолов, и при необходимости с использованием трехфункциональных или более высокофункциональных агентов разветвления цепей, например, трифенолов или тетрафенолов. Ароматические поликарбонаты можно получать также путем взаимодействия дифенолов, например, с дифенилкарбонатом, осуществляемого методом полимеризации в расплаве.

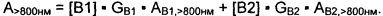

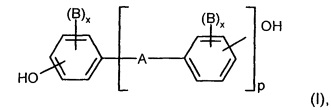

Дифенолы, предпочтительно используемые для получения ароматических поликарбонатов и/или ароматических полиэфиркарбонатов, обладают формулой (I):

в которой

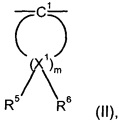

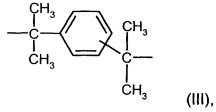

А означает простую связь, алкилен с 1-5 атомами углерода, алкилиден с 2-5 атомами углерода, циклоалкилиден с 5-6 атомами углерода, -O-, -SO-, -CO-, -S-, -SO2-, арилен с 6-12 атомами углерода, к которому могут быть приконденсированы другие ароматические кольца, при необходимости содержащие гетероатомы, или остаток формулы (II) или (III):

В соответственно означает алкил с 1-12 атомами углерода, предпочтительно метил, или галоген, предпочтительно хлор и/или бром,

x соответственно независимо друг от друга означают 0, 1 или 2,

Р означает 1 или 0, и

R5 и R6 соответственно независимо друг от друга означают водород или алкил с 1-6 атомами углерода, предпочтительно водород, метил или этил, индивидуально выбираемый для каждого X1,

X1 означает углерод и

m означает целое число от 4 до 7, предпочтительно 4 или 5, при условии, что остатки R5 и R6 по меньшей мере у одного атома X1 одновременно означают алкил.

Предпочтительными дифенолами являются гидрохинон, резорцин, дигидроксидифенолы, бис(гидроксифенил)алканы с 1-5 атомами углерода в алкане, бис(гидроксифенил)циклоалканы с 5-6 атомами углерода в циклоалкане, бисгидроксифениловые эфиры, бис(гидроксифенил)сульфоксиды, бис(гидроксифенил)кетоны, бис(гидроксифенил)сульфоны и α,α-бис(гидроксифенил)-диизопропилбензолы, а также их производные с бромированными и/или хлорированными ядрами.

Особенно предпочтительными дифенолами являются 4,4'-дигидроксидифенил, бисфенол-А, 2,4-бис(4-гидроксифенил)-2-метилбутан, 1,1-бис(4-гидроксифенил)циклогексан, 1,1-бис(4-гидроксифенил)-3.3.5-триметилциклогексан, 4,4'-дигидроксидифенилсульфид, 4,4'-дигидроксидифенилсульфон, а также их дибромированные и тетрабромированные, соответственно дихлорированные или тетрахлорированные производные, например, 2,2-бис(3-хлор-4-гидроксифенил)пропан, 2,2-бис(3,5-дихлор-4-гидроксифенил)пропан или 2,2-бис(3,5-дибром-4-гидроксифенил)пропан. Особенно предпочтительным дифенолом является 2,2-бис(4-гидроксифенил)пропан (бисфенол-А).

Дифенолы можно использовать по отдельности или в виде любых смесей. Дифенолы известны из литературы или могут быть получены известными из литературы методами.

Агентами обрыва полимерных цепей, пригодными для получения термопластичных ароматических поликарбонатов, являются, например, фенол, п-хлорфенол, п-трет-бутилфенол или 2,4,6-трибромфенол, длинноцепные алкилфенолы, в частности, 4-[2-(2,4,4-триметилпентил)]-фенол и 4-(1,3-тетраметилбутил)-фенол согласно немецкой заявке на патент DE-A 2842005, а также моноалкилфенолы или диалкилфенолы с совокупным числом атомов углерода в алкильных заместителях от 8 до 20, в частности, 3,5-ди-трет-бутилфенол, п-изооктилфенол, п-трет-октилфенол, п-додецил-фенол, 2-(3,5-диметилгептил)фенол и 4-(3,5-диметилгептил)фенол. Количество подлежащих использованию агентов обрыва полимерных цепей в общем случае составляет от 0,5 до 10% мол. соответственно в пересчете на сумму молей используемых дифенолов.

Среднемассовая молекулярная масса (Mw) термопластичных ароматических поликарбонатов, которую измеряют методом гельпроникающей хроматографии в метиленхлориде при 25°C и использовании поликарбоната в качестве стандарта, предпочтительно составляет от 23000 до 35000 г/моль, предпочтительно от 24000 до 33000 г/моль, особенно предпочтительно от 26000 до 31000 г/моль.

Термопластичные ароматические поликарбонаты могут быть разветвлены известными методами, предпочтительно путем встраивания от 0,05 до 2,0% мол. (в пересчете на сумму исходных дифенолов) трифункциональных или более высокофункциональных соединений, например, соединений, содержащих три и более фенольные группы.

Пригодными являются как гомополикарбонаты, так и сополикарбонаты. Для получения предлагаемых в изобретении сополикарбонатов (компонента А) можно использовать также от 1 до 25% масс., предпочтительно от 2,5 до 25% масс. (в пересчете на общее количество подлежащих использованию дифенолов) полидиорганосилоксанов с концевыми гидроксиарилоксигруппами. Подобные полидиорганосилоксаны известны из литературы (смотри патент США US 3419634) и могут быть получены известными из литературы методами. Получение содержащих полидиорганосилоксаны сополикарбонатов описано в немецкой заявке на патент DE-A 3334782.

Помимо гомополикарбонатов на основе бисфенола-А предпочтительными поликарбонатами являются сополикарбонаты бисфенола-А с другими дифенолами, указанными выше в качестве предпочтительных или особенно предпочтительных (в частности, с 2,2-бис(3,5-дибром-4-гидроксифенил)-пропаном), количество которых составляет до 15% мол. в пересчете на сумму молей дифенолов.

К ароматическим дигалогенангидридам дикарбоновых кислот, используемым для получения ароматических полиэфиркарбонатов, предпочтительно относятся дихлорангидриды двухосновных кислот, таких как изофталевая кислота, терефталевая кислота, дифенилоксид-4,4'-дикарбоновая кислота и нафталин-2,6-дикарбоновая кислота.

Особенно предпочтительными являются смеси дихлорангидридов изофталевой кислоты с дихлорангидридами терефталевой кислоты в соотношении от 1:20 до 20:1.

При получении полиэфиркарбонатов в качестве бифункционального производного кислоты дополнительно используют галогенангидрид угольной кислоты, предпочтительно фосген.

В качестве агентов обрыва полимерных цепей при получении ароматических полиэфиркарбонатов помимо указанных выше монофенолов можно использовать также их сложные эфиры с хлоругольной кислоты, хлорангидриды ароматических монокарбоновых кислот, которые при необходимости могут быть замещены алкильными группами с 1-22 атомами углерода или атомами галогенов, а также хлорангидриды алифатических монокарбоновых кислот с 2-22 атомами углерода.

Количество агентов обрыва полимерных цепей составляет от 0,1 до 10% мол. в пересчете на моль дифенола (при использовании фенольного агента обрыва цепей), соответственно в пересчете на моль дихлорангидрида дикарбоновой кислоты (при использовании хлорангидрида монокарбоновой кислоты в качестве агента обрыва цепей).

Ароматические полиэфиркарбонаты могут содержать также структурные единицы ароматических гидроксикислот.

Ароматические полиэфиркарбонаты могут быть неразветвленными или могут быть разветвлены известными методами (смотри немецкие заявки на патент DE-A 2940024 и DE-A 3007934).

В качестве агентов разветвления полимерных цепей можно использовать, например, трехфункциональные или полифункциональные хлорангидриды карбоновых кислот, в частности, трихлорангидрид тримезиновой кислоты, трихлорангидрид циануровой кислоты, тетрахлорангидрид 3,3',4,4'-бензофенонтетракарбоновой кислоты, тетрахлорангидрид 1,4,5,8-нафталинтетракарбоновой кислоты или тетрахлорангидрид пиромеллитовой кислоты (в количествах от 0,01 до 1,0% мол. в пересчете на используемые дихлорангидриды дикарбоновых кислот), или трехфункциональные или полифункциональные фенолы, в частности, флороглюцин, 4,6-диметил-2,4,6-три(4-гидроксифенил)гепт-2-ен, 4,6-диметил-2,4-6-три(4-гидроксифенил)-гептан, 1,3,5-три(4-гидроксифенил)бензол, 1,1,1-три(4-гидроксифенил)этан, три(4-гидроксифенил)фенилметан, 2,2-бис[4,4-бис(4-гидроксифенил)циклогексил]пропан, 2,4-бис(4-гидроксифенилизопропил)фенол, тетра(4-гидроксифенил)метан, 2,6-бис(2-гидрокси-5-метилбензил)-4-метилфенол, 2-(4-гидроксифенил)-2-(2,4-дигидроксифенил)пропан, тетра(4-[4-гидроксифенилизопропил]фенокси)метан или 1,4-бис[4,4'-дигидрокситрифенил)метил]бензол (в количествах от 0,01 до 1,0% мол. в пересчете на используемые дифенолы). Фенольные агенты разветвления можно подавать совместно с дифенолами, в то время как используемые в качестве агентов разветвления хлорангидриды кислот можно вводить совместно с дихлорангидридами кислот.

Количество карбонатных структурных единиц в термопластичных ароматических полиэфиркарбонатах можно варьировать в любых пределах. Количество карбонатных групп предпочтительно составляет до 100% мол., в частности, до 80% мол., особенно предпочтительно до 50% мол. соответственно в пересчете на сумму сложноэфирных и карбонатных групп. Как сложноэфирные, так и карбонатные компоненты ароматических полиэфиркарбонатов могут находиться в поликонденсате в виде блоков или могут быть распределены в нем статистически.

Термопластичные ароматические поликарбонаты и полиэфиркарбонаты можно использовать по отдельности или в виде любых смесей.

Компонент B1

Под компонентом B1 подразумевают получаемые путем эмульсионной полимеризации привитые сополимеры, причем в предпочтительном варианте осуществления изобретения:

B1.1) от 5 до 95% масс., предпочтительно от 10 до 70% масс., особенно предпочтительно от 20 до 60% масс. (в пересчете на компонент B1) смеси, содержащей:

B1.1.1) от 65 до 85% масс., предпочтительно от 70 до 80% масс. (в пересчете на B1.1) по меньшей мере одного мономера, выбранного из группы, включающей винилароматические соединения (например, стирол или α-метилстирол), замещенные в ядро винилароматические соединения (например, п-метилстирол или п-хлорстирол) и сложные алкиловые эфиры метакриловой кислоты с 1-8 атомами углерода в алкиле (например, метилметакрилат или этилметакрилат), и

B1.1.2) от 15 до 35% масс., предпочтительно от 20 до 30% масс. (в пересчете на B1.1) по меньшей мере одного мономера, выбранного из группы, включающей винилцианиды (например, ненасыщенные нитрилы, в частности, акрилонитрил или метакрилонитрил), сложные алкиловые эфиры (мет)акриловой кислоты с 1-8 атомами углерода в алкиле (например, метилметакрилат, н-бутилакрилат или трет-бутилакрилат) и производные (например, ангидриды или имиды) ненасыщенных карбоновых кислот (например, малеиновый ангидрид или N-фенилмалеинимид),

привиты

В1.2) по меньшей мере к одной эластомерной основе для прививки, количество которой в пересчете на компонент В1 составляет от 95 до 5% масс., предпочтительно от 90 до 30% масс., особенно предпочтительно от 80 до 40% масс.

Основа для прививки предпочтительно обладает температурой стеклования ниже 0°C, более предпочтительно ниже -20°C, особенно предпочтительно ниже -60°C.

В соответствии с настоящим изобретением в отсутствие иных указаний температуру стеклования (Tg) измеряют методом динамической дифференциальной сканирующей калориметрия (ДСК) согласно стандарту DIN EN 61006 при скорости нагревания 10 К/мин и использовании азота в качестве защитного газа, причем Tg соответствует определяемая методом касательных средняя точка на температурной кривой.

Средний размер частиц привитого сополимера В1 (показатель D50) предпочтительно составляет от 0,1 до 0,8 мкм, предпочтительно от 0,15 до 0,6 мкм, особенно предпочтительно от 0,2 до 0,5 мкм.

Средний размер частиц D50 означает диаметр, соответственно большим и меньшим которого обладают 50% масс. частиц.

В предпочтительном варианте осуществления изобретения эмульсионный привитой сополимер (компонент B1) содержит менее 15% масс., особенно предпочтительно менее 10% масс., еще более предпочтительно менее 5% масс. (в пересчете на количество геля в полимере) частиц привитого сополимера с диаметром более 800 нм и менее 30% масс., особенно предпочтительно менее 20% масс., в частности, менее 15% масс. (в пересчете на количество геля в полимере) частиц привитого сополимера с диаметром менее 100 нм.

Предпочтительным мономером B1.1.1 является по меньшей мере один мономер, выбранный из группы, включающей стирол, α-метилстирол и метилметакрилат, тогда как предпочтительным мономером B1.1.2 является по меньшей мере один мономер, выбранный из группы, включающей акрилонитрил, малеиновый ангидрид и метилметакрилат.

Особенно предпочтительным мономером B1.1.1 является стирол, а особенно предпочтительным мономером B1.1.2 акрилонитрил.

Основами для прививки B1.2, пригодными для получения привитых сополимеров B1, являются, например, диеновые каучуки, каучуки на основе блок-сополимеров диенов с виниловыми мономерами, каучуки на основе сополимеров этилена, пропилена и при необходимости диенового мономера, акрилатные каучуки, полиуретановые каучуки, силиконовые каучуки, хлоропреновые каучуки и этилен/винилацетатные каучуки, а также смеси указанных каучуков, соответственно композитные каучуки из силиконовых и акрилатных компонентов, химически соединенных друг с другом, например, посредством прививки.

Предпочтительными основами для прививки B1.2 являются диеновые каучуки (например, на основе бутадиена или изопрена), каучуки на основе блок-сополимеров диенов с виниловыми мономерами (например, с бутадиеновыми и стирольными блоками), сополимеры диеновых каучуков с другими способными к сополимеризации мономерами (например, B1.1.1 и B1.1.2) и смеси каучуков указанных выше типов. Особенно предпочтительными являются чисто бутадиеновые каучуки и каучук на основе блок-сополимера стирола с бутадиеном.

В особенно предпочтительном варианте осуществления изобретения основа, получаемая путем агломерации, не является каучуковой основой B1.2 эмульсионного привитого сополимера B1.

Кроме того, в предлагаемых в изобретении поликарбонатных композициях предпочтительно отсутствуют эмульсионные привитые сополимеры, которые содержат получаемые путем агломерации каучуковые основы.

Содержание геля в привитых сополимерах B1 (измеряемое в ацетоне) составляет по меньшей мере 15% масс., предпочтительно по меньшей мере 60% масс., особенно предпочтительно по меньшей мере 75% масс.

В соответствии с настоящим изобретением в отсутствие иных указаний содержание геля в привитых сополимерах определяется количеством фракции, не растворимой при 25°C в используемом в качестве растворителя ацетоне (М. Hoffmann, Н. Krömer, R. Kuhn, Polymeranalytik I und II, издательство Georg Thieme, Штутгарт, 1977).

Привитые сополимеры B1 получают путем радикальной полимеризации, причем в соответствии с настоящим изобретением радикальную привитую полимеризацию важно инициировать посредством используемого в качестве радикалообразователя пероксосульфата, например, предпочтительно посредством персульфата натрия или персульфата калия.

В связи со спецификой получения привитого сополимера B1 в общем случае в нем присутствует свободный, то есть химически неприсоединенный к каучуковой основе сополимер B1.1.1 с B1.1.2, который обладает растворимостью в пригодных растворителях (например, ацетоне).

Присутствующий в компоненте B1 свободный сополимер B1.1.1 с B1.1.2 обладает среднемассовой молекулярной массой (Mw), определяемой методом ГПХ с использованием полистирола в качестве стандарта, которая предпочтительно составляет от 30000 до 150000 г/моль, особенно предпочтительно от 40000 до 120000 г/моль.

Компонент B2

Под компонентом B2 подразумевают привитые сополимеры, получаемые путем полимеризации в массе, растворе или суспензии, причем в предпочтительном варианте осуществления изобретения:

B2.1) от 5 до 95% масс., предпочтительно от 80 до 93% масс., особенно предпочтительно от 85 до 92% масс., еще более предпочтительно от 87 до 93% масс. (в пересчете на компонент B2) смеси, содержащей:

B2.1.1) от 65 до 85% масс., предпочтительно от 70 до 80% масс. (в пересчете на смесь B2.1) по меньшей мере одного мономера, выбранного из группы, включающей винилароматические соединения (например, стирол или α-метилстирол), замещенные в ядро винилароматические соединения (например, п-метилстирол или п-хлорстирол) и сложные алкиловые эфиры метакриловой кислоты с 1-8 атомами углерода в алкиле (например, метилметакрилат или этилметакрилат), и

B2.1.2) от 15 до 35% масс., предпочтительно от 20 до 30% масс. (в пересчете на смесь B2.1) по меньшей мере одного мономера, выбранного из группы, включающей винилцианиды (например, ненасыщенные нитрилы, в частности, акрилонитрил или метакрилонитрил), сложные алкиловые эфиры (мет)акриловой кислоты с 1-8 атомами углерода в алкиле (например, метилметакрилат, н-бутилакрилат или трет-бутилакрилат) и производные (например, ангидриды или имиды) ненасыщенных карбоновых кислот (например, малеиновый ангидрид или N-фенилмалеинимид)

привиты

B2.2) по меньшей мере к одной основе для прививки, количество которой в пересчете на компонент B2 составляет от 95 до 5% масс., предпочтительно от 20 до 7% масс., особенно предпочтительно от 15 до 8% масс., еще более предпочтительно от 13 до 7% масс.

Основа для прививки предпочтительно обладает температурой стеклования ниже 0°C, более предпочтительно ниже -20°C, особенно предпочтительно ниже -60°C.

Средний размер частиц привитого сополимера B2 (показатель D50) предпочтительно составляет от 0,1 до 0,75 мкм, предпочтительно от 0,2 до 0,7 мкм, особенно предпочтительно от 0,3 до 0,6 мкм.

В предпочтительном варианте осуществления изобретения привитой сополимер (компонент B2) содержит менее 40% масс., особенно предпочтительно менее 30% масс., в частности, менее 20% масс. (в пересчете на количество геля в привитом сополимере) частиц привитого сополимера диаметром более 800 нм и менее 10% масс., еще более предпочтительно менее 2% масс. (в пересчете на количество геля в полимере) частиц привитого сополимера диаметром менее 100 нм.

Предпочтительным мономером B2.1.1 является по меньшей мере один мономер, выбранный из группы, включающей стирол, α-метилстирол и метилметакрилат, тогда как предпочтительным мономером B2.1.2 является по меньшей мере один мономер, выбранный из группы, включающей акрилонитрил, малеиновый ангидрид и метилметакрилат.

Особенно предпочтительным мономером B2.1.1 является стирол, а особенно предпочтительным мономером B2.1.2 акрилонитрил.

Основами для прививки B2.2, пригодными для получения привитых сополимеров B2, являются, например, диеновые каучуки, каучуки на основе блок-сополимеров диенов с виниловыми мономерами, каучуки на основе сополимеров этилена, пропилена и при необходимости диенового мономера, акрилатные каучуки, полиуретановые каучуки, силиконовые каучуки, хлоропреновые каучуки и этилен/винилацетатные каучуки, а также смеси указанных каучуков, соответственно композитные каучуки из силиконовых и акрилатных компонентов, химически соединенных друг с другом, например, посредством прививки.

Предпочтительными основами для прививки B2.2 являются диеновые каучуки (например, на основе бутадиена или изопрена), каучуки на основе блок-сополимеров диенов с виниловыми мономерами (например, с бутадиеновыми и стирольными блоками), сополимеры диеновых каучуков с другими способными к сополимеризации мономерами (например, B2.1.1 и B2.1.2) и смеси каучуков указанных выше типов. Особенно предпочтительными основами для прививки B2.2 являются каучуки на основе блок-сополимеров стирола с бутадиеном и смеси этих каучуков с чисто бутадиеновым каучуком.

Содержание геля в привитых сополимерах B2 (измеряемое в ацетоне) предпочтительно составляет от 10 до 35% масс., особенно предпочтительно от 15 до 30% масс., еще более предпочтительно от 17 до 23% масс.

Особенно предпочтительными полимерами B2 являются, например, получаемые радикальной полимеризацией тройные сополимеры на основе акрилонитрила, бутадиена и стирола (АБС), которые в предпочтительном варианте содержат до 10% масс., особенно предпочтительно до 5% масс., особенно предпочтительно от 2 до 5% масс. мономерных звеньев н-бутилакрилата (соответственно в пересчете на привитой сополимер B2).

В связи со спецификой получения привитого сополимера B2 в общем случае в нем присутствует свободный, то есть химически не присоединенный к каучуковой основе сополимер B2.1.1 с B2.1.2, который отличается тем, что он способен растворяться в пригодных растворителях (например, ацетоне).

Присутствующий в компоненте B2 свободный сополимер B2.1.1 с B2.1.2 обладает среднемассовой молекулярной массой (Mw), определяемой методом гельпроникающей хроматографии с использованием полистирола в качестве стандарта, которая предпочтительно составляет от 50000 до 150000 г/моль, особенно предпочтительно от 70000 до 130000 г/моль, особенно предпочтительно от 80000 до 120000 г/моль.

Компонент B3

В качестве компонента B3 предлагаемая в изобретении композиция может содержать (со)полимеры по меньшей мере одного мономера, выбранного из группы, включающей винилароматические соединения, винилцианиды (ненасыщенные нитрилы), сложные алкиловые эфиры (мет)акриловой кислоты с 1-8 атомами углерода в алкиле, ненасыщенные карбоновые кислоты и производные ненасыщенных карбоновых кислот (в частности, ангидриды или имиды).

В качестве компонента B3 особенно пригодны (со)полимеры, содержащие:

B3.1 от 50 до 99% масс., предпочтительно от 65 до 85% масс., особенно предпочтительно от 70 до 80% масс. (в пересчете на (со)полимер B3) звеньев по меньшей мере одного мономера, выбранного из группы, включающей винилароматические соединения (например, стирол или α-метилстирол), замещенные в ядро винилароматические соединения (например, п-метилстирол или п-хлорстирол) и сложные алкиловые эфиры (мет)акриловой кислоты с 1-8 атомами углерода в алкиле (например, метилметакрилат, н-бутилакрилат или трет-бутилакрилат), и

B3.2 от 1 до 50% масс., предпочтительно от 15 до 35% масс., особенно предпочтительно от 20 до 30% масс. (в пересчете на (со)полимер B3) звеньев по меньшей мере одного мономера, выбранного из группы, включающей винилцианиды (например, ненасыщенные нитрилы, в частности, акрилонитрил или метакрилонитрил), сложные алкиловые эфиры (мет)акриловой кислоты с 1-8 атомами углерода в алкиле (например, метилметакрилат, н-бутилакрилат или трет-бутилакрилат), ненасыщенные карбоновые кислоты и производные ненасыщенных карбоновых кислот (например малеиновый ангидрид и N-фенилмалеинимид).

Подобные (со)полимеры B3 являются смолоподобными и термопластичными веществами, не содержащими каучука. Особенно предпочтительным является сополимер стирола (B3.1) с акрилонитрилом (B3.2).

Указанные (со)полимеры B3 известны и могут быть получены радикальной полимеризацией, в частности, радикальной полимеризацией в эмульсии, суспензии, растворе или массе.

Среднемассовая молекулярная масса Mw (со)полимеров B3, определяемая методом гельпроникающей хроматографии с использованием полистирола в качестве стандарта, предпочтительно составляет от 50000 до 150000 г/моль, особенно предпочтительно от 70000 до 130000 г/моль, особенно предпочтительно от 80000 до 120000 г/моль.

Компонент C

В качестве компонента С композиция может содержать коммерчески доступные добавки к полимерам.

Используемыми в качестве компонента C коммерчески доступным добавкам к полимерам являются, например, антипирены (например, фосфорные или галоидные соединения), синергисты антипиренов (например, наношкальные оксиды металлов), добавки для ингибирования дымообразования (например, борная кислота или бораты), средства для предотвращения образования капель при горении полимеров (например, соединения из классов фторированных полиолефинов или силиконов, а также арамидные волокна), внутренние и внешние смазки и добавки для отделения изделий от формы (например, тетрастеарат пентаэритрита, буроугольный воск или полиэтиленовый воск), добавки для повышения текучести (например низкомолекулярные виниловые (со)полимеры), антистатики (например, блок-сополимеры на основе этилен-оксида и пропиленоксида, другие простые полиэфиры или полигидроксиэфиры, простые полиэфирамиды, сложные полиэфирамиды или соли сульфокислот), добавки для повышения электропроводности (например, электропроводящая сажа или углеродные нанотрубочки), стабилизаторы (например, УФ-стабилизаторы, светостабилизаторы, термостабилизаторы, антиоксиданты, ингибиторы переэтерификации или средства для защиты от гидролиза), добавки с антибактериальным действием (например, серебро или соли серебра), добавки для повышения стойкости к царапанью (например, силиконовые масла или твердые наполнители, в частности, (полые) керамические шарики или кварцевые порошки), абсорбенты инфракрасного излучения, оптические осветлители, флюоресцирующие добавки, наполняющие и армирующие материалы (например, тальк, измельченные стеклянные или углеродные волокна, (полые) стеклянные или керамические шарики, слюда, каолин, CaCO3 и стеклянные чешуйки), кислоты, а также красители и пигменты (например сажа, диоксид титана или оксид железа) или смеси нескольких указанных выше добавок.

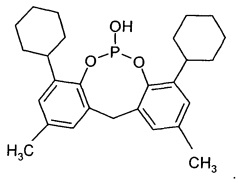

В предпочтительном варианте осуществления изобретения предлагаемые в изобретении композиции в качестве компонента C содержат по меньшей мере один компонент, выбранный из группы, включающей смазки для отделения изделий от формы, стабилизаторы и пигменты. В особенно предпочтительном варианте в качестве смазки для отделения изделий от формы используют тетрастеарат пентаэритрита. В особенно предпочтительном варианте в качестве стабилизатора используют по меньшей мере одно соединение, выбранное из группы, включающей пространственно затрудненные фенолы, органические фосфиты и кислоты Брэнстеда. В особенно предпочтительном варианте в качестве пигмента используют сажу.

В качестве компонента C предлагаемые в изобретении композиции могут содержать, в частности, также антипирены, например, галогенированные органические соединения, соответственно фосфорсодержащие антипирены.

Предпочтительному использованию подлежат фосфорсодержащие антипирены.

В соответствии с изобретением фосфорсодержащие антипирены предпочтительно выбраны из группы, включающей мономерные и олигомерные эфиры фосфорной кислоты и фосфоновой кислоты, фосфонатамины и фосфазены, причем в качестве антипиренов можно использовать также смеси нескольких соединений одного или разных указанных выше типов. Кроме того, в качестве антипиренов можно использовать другие не указанные в настоящем описании фосфорные соединения, не содержащие галогенов, по отдельности или в любой комбинации с другими не содержащими галогенов фосфорными соединениями.

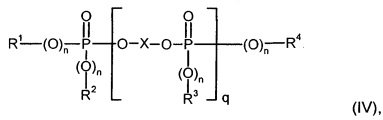

Предпочтительными мономерными и олигомерными эфирами фосфорной, соответственно фосфоновой кислоты являются фосфорные соединения общей формулы (IV):

в которой

R1, R2, R3 и R4 соответственно независимо друг от друга означают при необходимости галогенированный алкил с 1-8 атомами углерода, или циклоалкил с 5-6 атомами углерода, арил с 6-20 атомами углерода или аралкил с 7-12 атомами углерода, соответственно при необходимости замещенный алкилом, предпочтительно ал килом с 1-4 атомами углерода и/или галогеном, предпочтительно хлором или бромом,

n независимо друг от друга означают 0 или 1,

q означают число от 0 до 30 и

X означает одноядерный или многоядерный ароматический остаток с 6-30 атомами углерода или неразветвленный или разветвленный алифатический остаток с 2-30 атомами углерода, который может быть замещен гидроксильной группой и может содержать до восьми простых эфирных связей.

Остатки R1, R2, R3 и R4 независимо друг от друга соответственно предпочтительно означают алкил с 1-4 атомами углерода, фенил, нафтил или фенилалкил с 1-4 атомами углерода в алкиле. Ароматические остатки R1, R2, R3 и R4, в свою очередь, могут быть замещены галогеном и/или алкильными группами, предпочтительно хлором, бромом и/или алкилом с 1-4 атомами углерода. Особенно предпочтительными арильными остатками являются крезил, фенил, ксиленил, пропилфенил или бутилфенил, а также соответствующие бронированные и хлорированные производные.

Остаток X в формуле (IV) предпочтительно является одноядерным или многоядерным ароматическим остатком с 6-30 атомами углерода. Подобный остаток предпочтительно является производным дифенолов формулы (I).

Индексы n в формуле (IV) независимо друг от друга могут означать 0 или 1, предпочтительно 1.

Индекс q означает число от 0 до 30. В случае использования смесей разных компонентов формулы (IV) индекс q может обладать среднечисленным значением, предпочтительно находящимся в интервале от 0,3 до 10, особенно предпочтительно от 0,5 до 10, в частности, от 1,05 до 1,4.

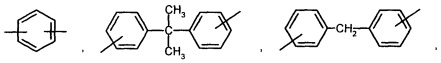

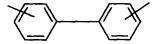

Остаток X особенно предпочтительно означает

или соответствующие хлорированные или бромированные производные, в частности, производные резорцина, гидрохинона, бисфенола-А или дифенилфенола. Остаток X особенно предпочтительно является производным бисфенола-А.

Особенно предпочтительным является использование олигомерных эфиров фосфорной кислоты формулы (IV), производных бисфенола-А, поскольку снабженные этими фосфорными соединениями композиции обладают особенно высоким сопротивлением образованию усталостных трещин и устойчивостью к гидролизу, а также особенно низкой склонностью к образованию отложений при переработке методом литья под давлением. Кроме того, использование подобных огнезащитных средств способствует достижению особенно высокой теплостойкости.

В качестве предлагаемого в изобретении компонента C можно использовать монофосфаты (индекс q означает ноль), олигофосфаты (индекс q означает число от 1 до 30) или смеси монофосфатов с олигофосфатами.

Монофосфорными соединениями формулы (IV) являются, в частности, трибутилфосфат, трис(2-хлорэтил)фосфат, трис(2,3-дибромпропил)фосфат, трифенилфосфат, трикрезилфосфат, дифенилкрезилфосфат, дифенилоктилфосфат, дифенил-2-этилкрезилфосфат, три(изопропилфенил)фосфат, галогензамещенные арилфосфаты, диметиловый эфир метилфосфоновой кислоты, дифениловый эфир метилфосфоновой кислоты, диэтиловый эфир фенилфосфоновой кислоты, трифенилфосфиноксид или трикрезилфосфиноксид.

Фосфорные соединения формулы (IV) известны (смотри, например, европейские заявки на патент ЕР-А 363608 и ЕР-А 640655) или могут быть получены известными методами (смотри, например, Ullmanns Enzyklopädie der technischen Chemie, том 18, сс. 301 и следующие, 1979; Houben-Weyl, Methoden der organischen Chemie, том 12/1, с. 43, а также в Beilstein, том 6, с. 177).

Средние значения индекса q могут быть рассчитаны на основании результатов определения состава (молекулярно-массового распределения) смеси фосфатов, которое выполняют посредством пригодных методов (газовой хроматографии, высокоэффективной жидкостной хроматографии при высоком давлении и гельпроникающей хроматографии).

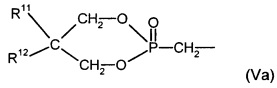

Фосфонатаминами предпочтительно являются соединения формулы (V):

в которой

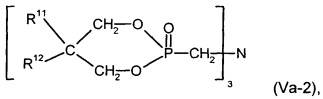

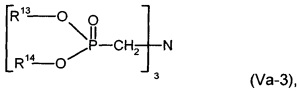

A означает остаток формулы (Va):

или остаток формулы (Vb):

R11 и R12 соответственно независимо друг от друга означают незамещенный или замещенный алкил с 1-10 атомами углерода или незамещенный или замещенный арил с 6-10 атомами углерода,

R13 и R14 соответственно независимо друг от друга означают незамещенный или замещенный алкил с 1-10 атомами углерода или незамещенный или замещенный арил с 6-10 атомами углерода, или остатки R13 и R14 совместно означают незамещенный или замещенный алкилен с 3-10 атомами углерода,

y означает 0, 1 или 2 и

B1 независимо друг от друга означают водород, при необходимости галогенированный алкил с 2-8 атомами углерода, или незамещенный или замещенный арил с 6-10 атомами углерода.

B1 независимо друг от друга предпочтительно означают водород, этил, н-пропил или изопропил, которые могут быть замещены галогеном, или незамещенный или замещенный алкилом с 1-4 атомами углерода и/или галогеном арил с 6-10 атомами углерода, в частности, фенил или нафтил.

Алкильные остатки в R11, R12, R13 и R14 соответственно независимо друг от друга предпочтительно означают метил, этил, н-пропил, изопропил, н-бутил, изобутил, втор-бутил, трет-бутил, пентил или гексил.

Замещенные алкильные остатки в R11, R12, R13 и R14 соответственно независимо друг от друга предпочтительно означают замещенный галогеном алкил с 1-10 атомами углерода, в частности, однократно или двукратно замещенный метил, этил, н-пропил, изопропил, н-бутил, изобутил, втор-бутил, трет-бутил, пентил или гексил.

Арильные остатки с 6-10 атомами углерода в R11, R12, R13 и R14 соответственно независимо друг от друга предпочтительно означают фенил, нафтил или бинафтил, в частности, о-фенил, о-нафтил, о-бинафтил, которые (в общем случае однократно, двукратно или трехкратно) могут быть замещены галогеном.

Остатки R13 и R14 совместно с атомами кислорода, с которыми они непосредственно соединены, и атомом фосфора могут образовать кольцевую структуру.

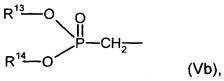

К предпочтительным фосфонатаминам относятся, например, 5,5,5',5',5ʺ,5ʺ-гексаметилтрис(1,3,2-диоксафосфоринанметан)амино-2,2',2ʺ-триоксид формулы (Va-1):

1,3,2-диоксафосфоринан-2-метанамин, н-бутил-N-[(5,5-диметил-1,3,2-диоксафосфоринан-2-ил)метил]-5,5-диметил-, P,2-диоксид; 1,3,2-диоксафосфоринан-2-метанамин, N-[[5,5-диметил-1,3,2-диоксафосфоринан-2-ил)метил]-5,5-диметил-N-фенил-, P,2-диоксид; 1,3,2-диоксафосфоринан-2-метанамин, N,N-дибутил-5,5-диметил-, 2-оксид, 1,3,2-диоксафосфоринан-2-метанимин, N-[(5,5-диметил-1,3,2-диоксафосфоринан-2-ил)метил]-N-этил-5,5-диметил-, P,2-диоксид; 1,3,2-диоксафосфоринан-2-метанамин, н-бутил-N-[(5,5-дихлорметил-1,3,2-диоксафосфоринан-2-ил)метил]-5,5-дихлорметил-, P,2-диоксид; 1,3,2-диоксафосфоринан-2-метанамин, N-[(5,5-дихлорметил-1,3,2-диоксафосфоринан-2-ил)метил]-5,5-дихлорметил-N-фенил-, P,2-диоксид; 1,3,2-диоксафосфоринан-2-метанамин, N,N-ди(4-хлорбутил)-5,5-диметил-2-оксид; 1,3,2-диоксафосфоринан-2-метанимин и N-[(5,5-диметил-1,3,2-диоксафосфоринан-2-ил)метан]-N-(2-хлорэтил)-5,5-ди(хлорметил)-, P2-диоксид.

Предпочтительными являются также соединения формул (Va-2) и (Va-3):

в которых остатки R11, R12, R13 и R14 такие, как указано выше.

Особенно предпочтительными являются соединения формул (Va-2) и (Va-1).

Получение фосфонатаминов описано, например, в патенте США US-PS 5844028.

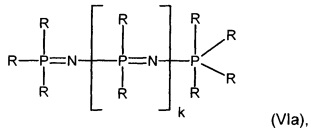

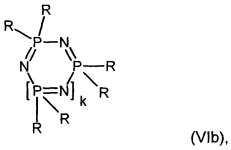

Фосфазенами являются соединения формул (VIa) и (VIb):

в которых

R соответственно одинаковые или разные и означают амино, при необходимости галогенированный предпочтительно фтором алкил с 1-8 атомами углерода или алкокси с 1-8 атомами углерода; циклоалкил с 5-6 атомами углерода, при необходимости замещенный алкилом, предпочтительно алкилом с 1-4 атомами углерода, и/или галогеном, предпочтительно хлором и/или бромом; арил с 6-20 атомами углерода, предпочтительно фенил или нафтил; арилокси с 6-20 атомами углерода, предпочтительно фенокси или нафтилокси, или аралкил с 7-12 атомами углерода, предпочтительно фенилалкил с 1-4 атомами углерода в алкиле,

k означает 0 или число от 1 до 15, предпочтительно от 1 до 10.

Соответствующими примерами являются пропоксифосфазен, феноксифосфазен, метилфеноксифосфазен, аминофосфазен и фторалкилфосфазены. Предпочтительным является феноксифосфазен.

Фосфазены можно использовать по отдельности или в виде смеси. Остатки R могут быть одинаковыми или два или более остатка в формулах (VIa) и (VIa) могут быть разными. Фосфазены и их получение описаны, например в европейской заявке на патент ЕР-А 728811, немецкой заявке на патент DE-A 1961668 и международной заявке WO 97/40092.

Антипирены можно использовать по отдельности или в виде любой смеси друг с другом или с другими огнезащитными средствами.

Кроме того, в предпочтительном варианте осуществления изобретения огнестойкие композиции содержат указанные выше антипирены в комбинации по меньшей мере с одним средством для предотвращения образования капель при горении полимеров, выбранным из группы, включающей фторированные полиолефины, силиконы и арамидные волокна. В качестве подобного средства особенно предпочтительно используют политетрафторэтилены.

Получение формовочных масс и формованных изделий

Предлагаемые в изобретении термопластичные формовочные массы получают путем смешивания соответствующих ингредиентов и последующего компаундирования и экструдирования в расплаве, выполняемого известными методами при температурах от 200 до 340°C, предпочтительно от 240 до 320°C, особенно предпочтительно от 260 до 300°C в обычных агрегатах, например, закрытых смесителях, экструдерах или двухшнековых смесителях.

Смешивание отдельных ингредиентов можно осуществлять известными методами как последовательно, так и одновременно, как при комнатной (около 20°C), так и при более высокой температуре.

В предпочтительном варианте осуществления изобретения на первой стадии компонент B1 или частичное количество компонента B1 совместно с компонентом B3 или частичным количеством компонента B3 превращают в предварительный компаунд, используя который на второй стадии формируют предлагаемую в изобретении композицию.

В особенно предпочтительном варианте на первой стадии привитой сополимер B1 или частичное количество компонента B1 посредством компаундирования при одновременной дегазации под вакуумом превращают с компонентом B3 или частичным количеством компонента B3 в предварительный компаунд с низким содержанием летучих органических компонентов. При подобном комбинируемом с дегазацией компаундировании особенно предпочтительным является использование компонента B1 во влажном состоянии (то есть в присутствии воды). Подобная технология описана, например, в европейских заявках на патент ЕР 0768157 А1 и ЕР 0867463 А1. Особенно пригодными являются предварительные компаунды с общим содержанием летучих органических компонентов менее 1000 мг/кг, предпочтительно менее 800 мг/кг, в частности, менее 500 мг/кг. На второй стадии известными методами выполняют смешивание прочих ингредиентов с предварительным компаундом и последующее компаундирование или экструдирование в расплаве при указанных выше температурах, осуществляемое в обычных агрегатах, например, закрытых смесителях, экструдерах или двухшнековых смесителях. В предпочтительном варианте осуществления изобретения указанную вторую стадию компаундирования с целью дальнейшего удаления летучих ингредиентов (например, остаточных мономеров и растворителей) реализуют при абсолютном давлении ниже 500 мбар, предпочтительно ниже 400 мбар, в частности, ниже 200 мбар.

Таким образом, объектом настоящего изобретения является также способ получения предлагаемых в изобретении композиций с низким содержанием летучих органических компонентов.

Предлагаемые в изобретении формовочные массы можно использовать для изготовления формованных изделий любого типа. Формованные изделия можно получать методами литья под давлением, экструзии или пневматического формования. Другим вариантом переработки формовочных масс является производство формованных изделий путем глубокой вытяжки предварительно изготовленных пластин или пленок.

Примерами подобных формованных изделий являются пленки, профилированные детали, элементы корпусов любого типа, например, корпусов бытовых приборов, в частности, соковыжималок, кофеварок и миксеров, или корпусов офисного оборудования, в частности, мониторов, плоских экранов, ноутбуков, принтеров и копировальных аппаратов; плиты, трубы, каналы для электропроводки, окна, двери и другие профилированные изделия строительного сектора, электротехнические и электронные детали, например, выключатели, штекеры и штепсельные разъемы, а также детали кузова и салона транспортных средств, в частности, для автомобильной отрасли.

Предлагаемые в изобретении формовочные массы можно использовать также, в частности, для производства следующих формованных изделий или формованных деталей: деталей внутренней отделки рельсовых транспортных средств, судов, самолетов, автобусов и других транспортных средств; корпусов снабженных микротрансформаторами электроприборов; корпусов приборов для обработки и передачи информации; корпусов и облицовки медицинских приборов; массажеров и их корпусов; детских игрушек, плоских стеновых элементов; корпусов устройств безопасности; теплоизолированных транспортирующих резервуаров; формованных деталей санитарно-технического и бассейнового оборудования; решеток для отверстий воздушных вентиляторов и корпусов садово-огородного инвентаря.

Предлагаемые в изобретении композиции особенно пригодны также для экономичного изготовления формованных изделий или формованных деталей указанного выше типа, которые можно получать методом литья под давлением на единственной технологической стадии без необходимости выполнения дополнительных операций обработки поверхности и которые обладают как зеркально-блестящими, так и глубокоматовыми участками детали.

В соответствии с настоящим изобретением определение «зеркально-блестящие» используют в том случае, если степень блеска, измеряемая в отраженном свете согласно стандарту DIN 67530 при угле измерения 60°, составляет по меньшей мере 98, предпочтительно по меньшей мере 99, соответственно при угле измерения 20° по меньшей мере 95. В соответствии с настоящим изобретением определение «глубокоматовые» используют в том случае, если степень блеска, измеряемая в отраженном свете согласно стандарту DIN 67530 при угле 60°, составляет максимум 2,5, предпочтительно максимум 2, особенно предпочтительно максимум 1,2.

Таким образом, другим объектом настоящего изобретения являются формованные изделия или формованные детали, которые могут быть изготовлены из предлагаемых в изобретении композиций методом литья под давлением на единственной технологической стадии без необходимости выполнения дополнительных операций поверхностной обработки и обладают как зеркально-блестящими, так и глубокоматовыми участками детали.

Примеры

Компонент A1

Неразветвленный поликарбонат на основе бисфенола-А со среднемассовой молекулярной массой (Mw) 21 кг/моль (определение методом гельпроникающей хроматографии в метиленхлориде при 25°C с использованием поликарбоната в качестве стандарта).

Компонент A3

Неразветвленный поликарбонат на основе бисфенола-А со среднемассовой молекулярной массой (Mw) 30 кг/моль (определение методом гельпроникающей хроматографии в метиленхлориде при 25°C с использованием поликарбоната в качестве стандарта).

Компонент A4

Неразветвленный поликарбонат на основе бисфенола-А со среднемассовой молекулярной массой (Mw) 36 кг/моль (определение методом гельпроникающей хроматографии в метиленхлориде при 25°C с использованием поликарбоната в качестве стандарта).

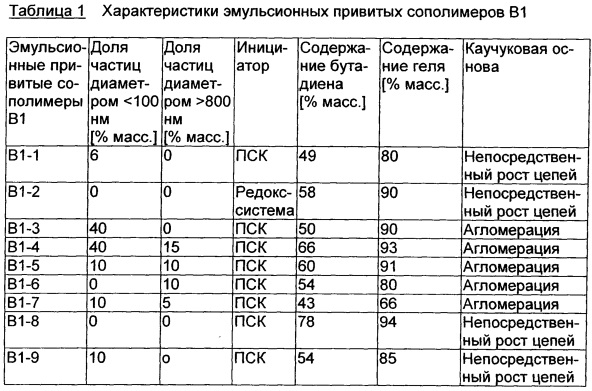

Компонент B1-1

Привитой сополимер типа АБС, полученный эмульсионной полимеризацией с использованием персульфата калия (ПСК) в качестве инициатора реакции радикальной прививки, с соотношением акрилонитрила, бутадиена и стирола 14:49:37% масс., причем 6% масс. частиц привитого сополимера обладают диаметром менее 100 нм и 0% масс. диаметром более 800 нм (определение методом ультрацентрифугирования). Основа для прививки синтезирована непосредственно в процессе роста цепей привитого сополимера. Измеренное в ацетоне содержание геля в привитом сополимере составляет 80% масс.

Компонент B1-2

Привитой сополимер типа АБС, полученный эмульсионной полимеризацией с использованием в качестве инициатора реакции прививки редокс-системы, состоящей из гидропероксида трет-бутила и аскорбата натрия, причем соотношение акрилонитрила, бутадиена и стирола составляет 12:58:30% масс. и причем 0% масс. частиц привитого сополимера обладают диаметром менее 100 нм и 0% масс. диаметром более 800 нм (определение методом ультрацентрифугирования). Основа для прививки синтезирована непосредственно в процессе роста цепей привитого сополимера. Измеренное в ацетоне содержание геля в привитом сополимере составляет 90% масс.

Компонент B1-3

Привитой сополимер типа АБС, полученный эмульсионной полимеризацией с использованием персульфата калия в качестве инициатора реакции радикальной прививки, с соотношением акрилонитрила, бутадиена и стирола 12:50:38% масс., причем 40% масс. частиц привитого сополимера обладают диаметром менее 100 нм и 0% масс. диаметром более 800 нм (определение методом ультрацентрифугирования). Основа для прививки получена методом агломерации. Измеренное в ацетоне содержание геля в привитом сополимере составляет 90% масс.

Компонент B1-4

Привитой сополимер типа АБС, полученный эмульсионной полимеризацией с использованием персульфата калия в качестве инициатора реакции радикальной прививки, с соотношением акрилонитрила, бутадиена и стирола 9:66:25% масс., причем 40% масс. частиц привитого сополимера обладают диаметром менее 100 нм и 15% масс. диаметром более 800 нм (определение методом ультрацентрифугирования). Основа для прививки получена методом агломерации. Измеренное в ацетоне содержание геля в привитом сополимере составляет 93% масс.

Компонент B1-5

Привитой сополимер типа АБС, полученный эмульсионной полимеризацией с использованием персульфата калия в качестве инициатора реакции радикальной прививки, с соотношением акрилонитрила, бутадиена и стирола 11:60:29% масс., причем 10% масс. частиц привитого сополимера обладают диаметром менее 100 нм и 10% масс. диаметром более 800 нм (определение методом ультрацентрифугирования). Основа для прививки получена методом агломерации. Измеренное в ацетоне содержание геля в привитом сополимере составляет 91% масс.

Компонент B1-6

Привитой сополимер типа АБС, полученный эмульсионной полимеризацией с использованием персульфата калия в качестве инициатора реакции радикальной прививки, с соотношением акрилонитрила, бутадиена и стирола 13:54:33% масс., причем 0% масс. частиц привитого сополимера обладают диаметром менее 100 нм и 10% масс. диаметром более 800 нм (определение методом ультрацентрифугирования). Основа для прививки получена методом агломерации. Измеренное в ацетоне содержание геля в привитом сополимере составляет 80% масс.

Компонент B1-7

Привитой сополимер типа АБС, полученный эмульсионной полимеризацией с использованием персульфата калия в качестве инициатора реакции радикальной прививки, с соотношением акрилонитрила, бутадиена и стирола 14:43:43% масс., причем 10% масс. частиц привитого сополимера обладают диаметром менее 100 нм и 5% масс. диаметром более 800 нм (определение методом ультрацентрифугирования). Основа для прививки получена методом агломерации. Измеренное в ацетоне содержание геля в привитом сополимере составляет 66% масс.

Компонент B1-8

Привитой сополимер типа МБ (сополимера метилметакрилата с бутадиеном), полученный эмульсионной полимеризацией с использованием персульфата калия в качестве инициатора реакции радикальной прививки, содержащий бутадиеновый каучук (78% масс.) и привитую оболочку из полиметилметакрилата (22% масс.), причем 0% масс. частиц привитого сополимера обладают диаметром менее 100 нм и 0% масс. диаметром более 800 нм (определение методом ультрацентрифугирования). Основа для прививки синтезирована непосредственно в процессе роста цепей привитого сополимера. Измеренное в ацетоне содержание геля в привитом сополимере составляет 94% масс.

Компонент B1-9

Привитой сополимер типа АБС, полученный эмульсионной полимеризацией с использованием персульфата калия в качестве инициатора реакции радикальной прививки, с соотношением акрилонитрила, бутадиена и стирола 12:54:34% масс., причем 10% масс. частиц привитого сополимера обладают диаметром менее 100 нм и 0% масс. диаметром более 800 нм (определение методом ультрацентрифугирования). Основа для прививки синтезирована непосредственно в процессе роста цепей привитого сополимера. Измеренное в ацетоне содержание геля в привитом сополимере составляет 85% масс.

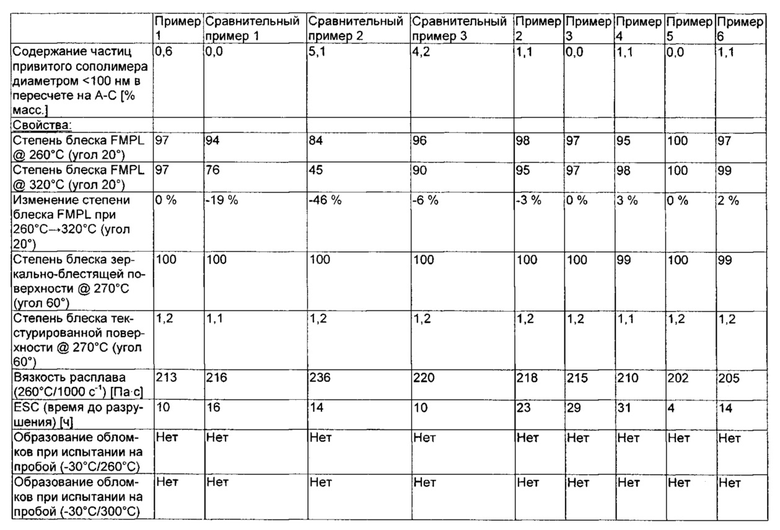

Характеристики компонентов с B1-1 по B1-9 приведены в таблице 1.

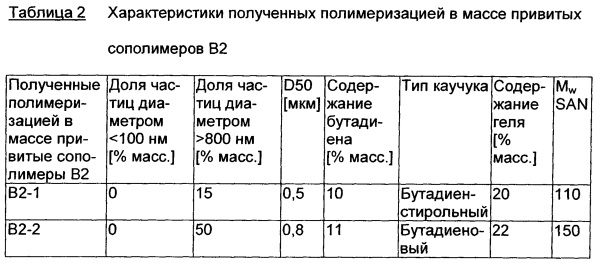

Компонент B2-1

Модифицированный н-бутилакрилатом привитой сополимер типа АБС, полученный полимеризацией в массе, с соотношением акрилонитрила, бутадиена и стирола 21:10:65% масс. и содержанием н-бутилакрилата 4% масс., причем 0% масс. частиц привитого сополимера обладают диаметром менее 100 нм и 15% масс. диаметром более 800 нм (определение методом ультрацентрифугирования). Определенный методом ультрацентрифугирования показатель D50 частиц привитого сополимера составляет 0,5 мкм. Основой для прививки является каучук на основе блок-сополимера стирола с бутадиеном (бутадиен-стирольный каучук). Измеренное в ацетоне содержание геля в привитом сополимере составляет 20% масс. Среднемассовая молекулярная масса Mw свободного (то есть химически неприсоединенного к каучуку, соответственно содержащегося в частицах каучука в нерастворимой в ацетоне форме) модифицированного н-бутилакрилатом сополимера стирола с акрилонитрилом, измеренная методом гельпроникающей хроматографии при 20°C в диметилформамиде с полистиролом в качестве стандарта, составляет 110 кг/моль.

Компонент B2-2

Полученный полимеризацией в массе привитой сополимер типа АБС с соотношением акрилонитрила, бутадиена и стирола 24:11:65% масс., причем 0% масс. частиц привитого сополимера обладают диаметром менее 100 нм и 50% масс. диаметром более 800 нм (определение методом ультрацентрифугирования). Определенный методом ультрацентрифугирования показатель D50 частиц привитого сополимера составляет 0,8 мкм. Основой для прививки является чисто бутадиеновый каучук. Измеренное в ацетоне содержание геля в привитом сополимере составляет 22% масс. Среднемассовая молекулярная масса Mw свободного (то есть химически неприсоединенного к каучуку, соответственно содержащегося в частицах каучука в нерастворимой в ацетоне форме) модифицированного н-бутилакрилатом сополимера стирола с акрилонитрилом (SAN), измеренная методом гельпроникащей хроматографии при 20°C в диметилформамиде с полистиролом в качестве стандарта, составляет 150 кг/моль.

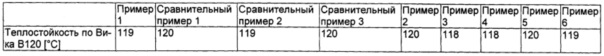

Характеристики компонентов B2-1 и B2-2 приведены в таблице 2.

Компонент B3

Сополимер стирола с акрилонитрилом с соотношением стирола к акрилонитрилу 76:24% масс. и среднемассовой молекулярной массой Mw, измеренной методом гельпроникающей хроматографии при 20°C в диметилформамиде с использованием полистирола в качестве стандарта, 100 кг/моль.

Компонент C1

Тетрастеарат пентаэритрита в качестве смазки для отделения изделий от формы.

Компонент C2

Эфир фосфористой кислоты и бис(2-гидрокси-3-циклогексил-5-метилфенил)-метана формулы:

Компонент C3

Термостабилизатор Irganox1076 (фирма BASF, Людвигсхафен, Германия).

Компонент C4

Пигментная сажа Black Pearls 800 (фирма Cabot Corp., Leuven, Бельгия)

Изготовление образцов и испытания

Компоненты смешивают на двухчервячном экструдере ZSK25 фирмы Coperion Werner & Pfleiderer при температуре 260°C и сниженном до 100 мбар абсолютном давлении.

Полученные в результате компаундирования грануляты перерабатывают на машине для литья под давлением (фирма Arburg) при температуре расплава 260°C, 300°C, соответственно 320°C и температуре пресс-формы 80°C, получая образцы для испытаний.

Степень блеска определяют согласно стандарту DIN 67530 в отраженном свете при угле измерения 20° на пластинках размером 60 мм × 40 мм × 2 мм, которые получают литьем под давлением при температуре расплава 260°C, соответственно 320°C, используя пресс-форму с полированной до зеркального блеска поверхностью.

Технологическую стабильность степени блеска оценивают по относительному изменению измеряемой, как указано выше, степени блеска при повышении температуры перерабатываемого литьем под давлением расплава с 260 до 320°C, причем относительное изменение вычисляют по уравнению:

изменение степени блеска (260°C→320°C)=100%⋅(степень блеска при 320°C-степень блеска при 260°C)/степень блеска при 260°C.

Стойкость к образованию усталостных трещин под действием среды (показатель ESC) определяют в соответствии со стандартом ISO 4599, используя образцы размером 80 мм × 10 мм × 4 мм, которые получают литьем под давлением при температуре расплава 260°C. При этом мерой для оценки стойкости к образованию усталостных трещин является время до разрушения испытуемого образца, полностью погруженного в используемое в качестве среды рапсовое масло, который растягивают посредством натяжного шаблона до удлинения краевых волокон 2,4%.

Мерой оценки низкотемпературной тягучести в приближенных к практике условиях испытания на удар служит поведение образца при его тестировании на многоосевой пробой. Подобное тестирование выполняют при -30°C в соответствии со стандартом ISO 6603-2 на образцах размером 60 мм × 60 мм × 2 мм, полученных литьем под давлением при температуре расплава 260°C, а также (с целью имитирования более жестких технологических условий) при температуре расплава 300°C. При этом оценивают картину разрушения в совокупности десяти испытуемых образцов, а именно происходит ли их разрушение на обломки, то есть с полным выкрашиванием или высеканием отдельных частей.

Теплостойкость формовочных масс по Вика B120 определяют согласно стандарту ISO 306 на образцах в виде стержней размером 80 мм × 10 мм × 4 мм, которые получают литьем под давлением при температуре расплава 260°C.

Текучесть расплава в условиях литья под давлением оценивают по вязкости расплавов, измеряемой согласно стандарту ISO 11443 при температуре 260°C и скорости сдвига 1000 с-1.

С целью оценки степени пригодности предлагаемых в изобретении композиций для изготовления деталей, обладающих как зеркально-блестящими, так и глубокоматовыми поверхностными участками, на единственной стадии литья под давлением методом литьевого формования при температуре расплава 270°C и температуре пресс-формы 80°C изготавливают пластины, одна сторона которых обладает блеском, характерным для полированных до зеркального блеска поверхностей, в то время как другая сторона обладает тонкой текстурой Daimler Benz 35 (рисунок MBN 31030 000035) с дополнительным травлением типа Micromatt Stipple. Определяют степень блеска обеих сторон пластин в отраженном свете согласно стандарту DIN 67530 при угле измерения 60°. Целью соответствующего эксперимента явилось изготовление детали, степень блеска зеркально-блестящей стороны которой составляет по меньшей мере 99, в то время как степень блеска ее текстурированной стороны не превышает 1,2.

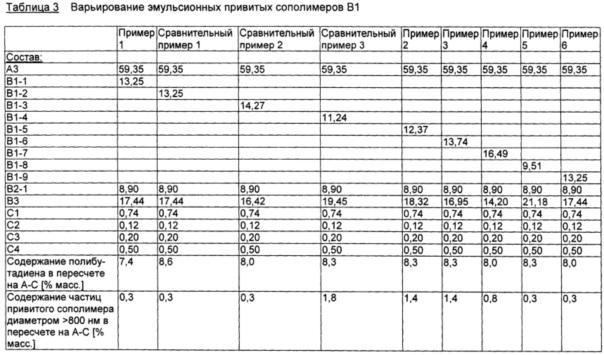

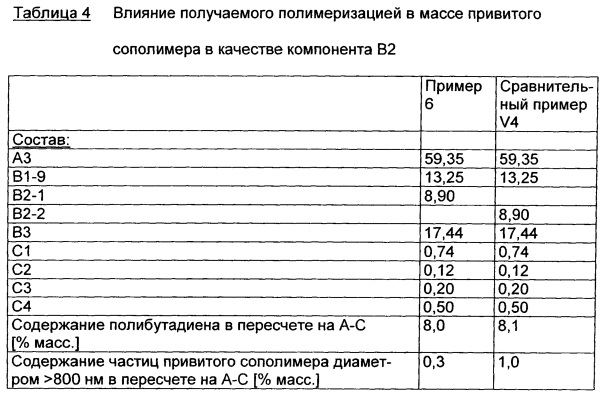

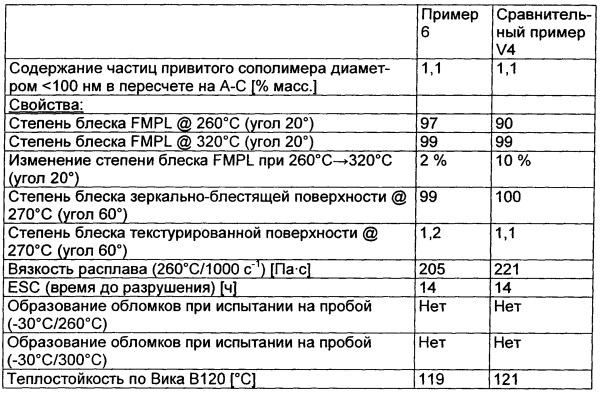

Полученные в примерах и сравнительных примерах результаты приведены в таблицах 3-8 (FMPL означает «стандартная окрашенная пластина»).

Приведенные в таблице 3 примеры показывают влияние варьирования используемого в качестве компонента B1 эмульсионного привитого сополимера при сопоставимом общем содержании каучука, одинаковом типе сополимера АБС и одинаковом массовом содержании последнего в поликарбонатной композиции. Из этих данных следует, что композиции согласно соответствующим изобретению примерам 1-6, в которых суммарное содержание частиц привитых сополимеров с каучуковыми основами B1, соответственно B2, с измеренным методом ультрацентрифугирования диаметром менее 100 нм, соответственно более 800 нм составляет менее 1,5% масс. (в пересчете на общую композицию), причем эмульсионный привитой сополимер B1 получен с использованием персульфата калия в качестве инициатора радикальной реакции прививки, обладают соответствующим изобретению комплексом свойств, включая технологическую стабильность степени блеска и низкотемпературной тягучести в широком интервале температур переработки, а также высокую стойкость к образованию усталостных трещин, в связи с чем указанные композиции пригодны для изготовления деталей как с глубокоматовыми, так и зеркально-блестящими поверхностными участками на единственной стадии литья под давлением. Композиция из сравнительного примера V1 удовлетворяет предъявляемым к диаметру частиц требованиям, однако содержит эмульсионный привитой сополимер B1, полученный с использованием окислительно-восстановительной системы из гидропероксида трет-бутила и аскорбата натрия в качестве инициатора реакции прививки, и не обладает необходимой стабильностью степени блеска в широком интервале температур переработки. Композиция согласно сравнительному примеру V2 содержит эмульсионный привитой сополимер B1, полученный с использованием персульфата калия в качестве инициатора радикальной реакции прививки, однако частицы привитого сополимера содержат слишком большое количество мелкой фракции, в связи с чем указанная композиция также не обладает стабильной степенью блеска в широком интервале температур переработки. Аналогичным поведением отличается композиция из сравнительного примера V3.

Приведенные в таблице 4 примеры показывают влияние используемого в качестве компонента 2 привитого сополимера, полученного полимеризацией в массе. В сравнительном примере V4 используют известный из уровня техники типичный сополимер АБС, который получен полимеризацией в массе и в отличие от обычных эмульсионных привитых сополимеров обладает высоким содержанием грубодисперсных частицы, соответственно высоким показателем D50. Композиция из сравнительного примера V4 в отличие от соответствующего изобретению примера 6 характеризуется сравнительно низкой степенью блеска при умеренных температурах переработки, а также нежелательной высокой изменчивостью степени блески как функции температуры переработки.

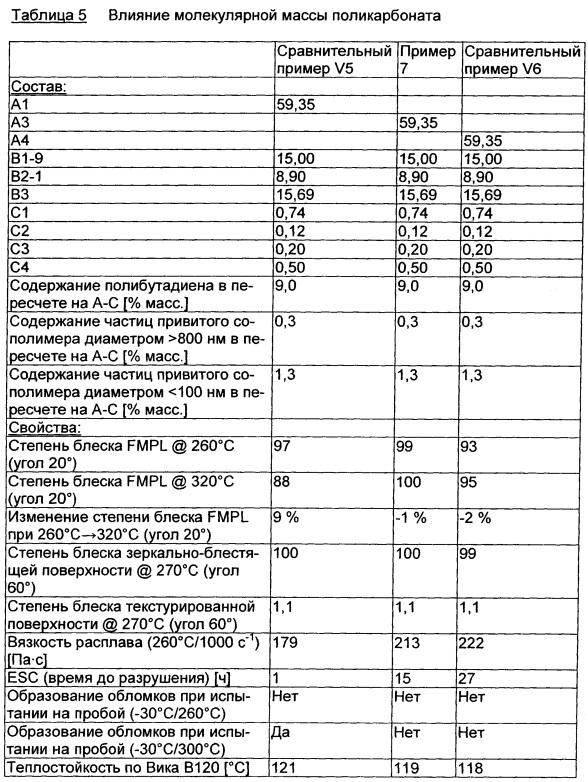

Приведенные в таблице 5 примеры показывают влияние молекулярной массы поликарбоната. Композиция из сравнительного примера V5, полученная с использованием слишком низкомолекулярного исходного поликарбоната, характеризуется недостаточной стабильностью степени блеска при варьировании температуры переработки, а также недостаточной низкотемпературной тягучестью при повышенных температурах переработки. Кроме того, указанная композиция обладает недостаточной стойкостью к образованию усталостных трещин при воздействии химикатов. В отличие от этого композиция из сравнительного примера V6, полученная с использованием слишком высокомолекулярного исходного поликарбоната, в целом характеризуется недостаточной степенью блеска тех сторон формуемых из нее деталей, которые обращены к полированным поверхностям пресс-формы.

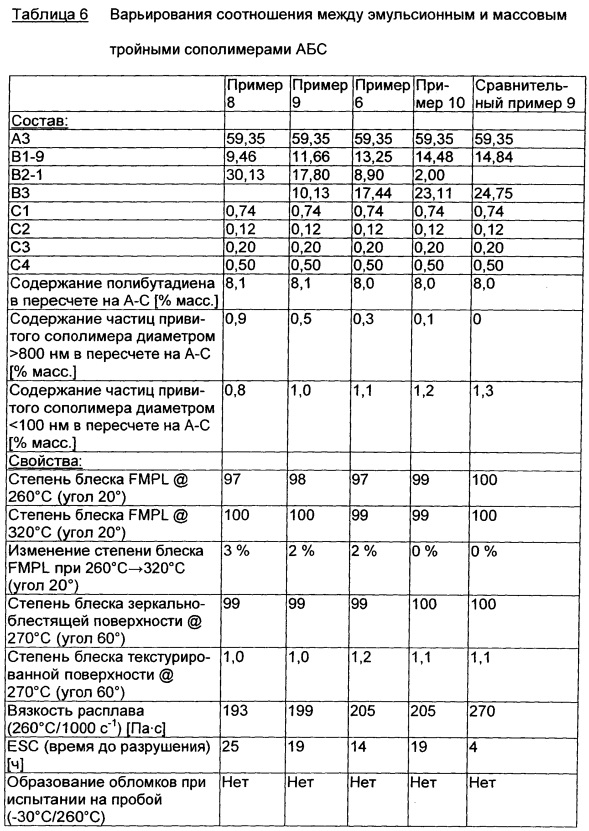

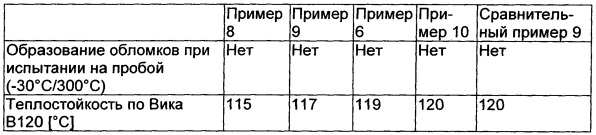

Приведенные в таблице 6 примеры показывают влияние отношения количества эмульсионного привитого сополимера (B1) к количеству полученного полимеризацией в массе привитого сополимера (B2) при постоянном общем количестве каучука. Все соответствующие изобретению композиции (примеры 6 и 8-10), полученные с использованием комбинации эмульсионного и массового привитых сополимеров, в исследуемом диапазоне (от 12 до 76% масс. массового привитого сополимера B2 в пересчете на сумму B1 и B2) независимо от соотношения этих компонентов обладают необходимым комплексом свойств. В отличие от этого композиция из сравнительного примера V9, основанная только на эмульсионном привитом сополимере (то есть получаемый полимеризацией в массе привитой сополимер B2 в ней отсутствует), обладает недостаточной стойкостью к образованию усталостных трещин при воздействии химикатов.

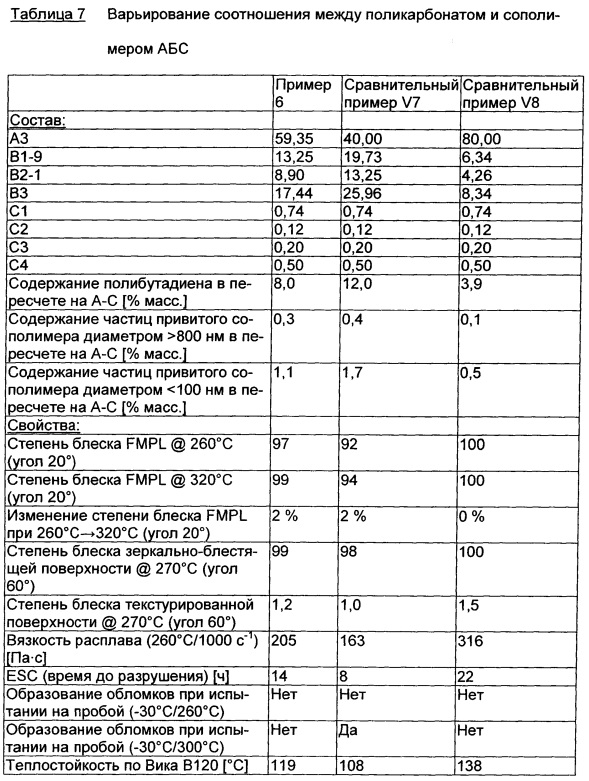

Приведенные в таблице 7 примеры показывают влияние соотношения между поликарбонатом и сополимером АБС. Композиция из сравнительного примера V7 со слишком низким содержанием поликарбоната характеризуется недостаточной степенью блеска тех сторон формуемых из нее деталей, которые обращены к полированным поверхностям пресс-формы, а также недостаточной низкотемпературной тягучестью при повышенной температуре переработки и недостаточной стойкостью к образованию усталостных трещин при воздействии химикатов. В отличие от этого композиция из сравнительного примера V8 со слишком высоким содержанием поликарбоната характеризуется слишком высокой вязкостью расплава, что обусловливает недостаточно полное воспроизведение текстуры пресс-формы на структурированных сторонах формуемых деталей, а, следовательно, слишком высокую степень блеска «лоснящихся» поверхностей.

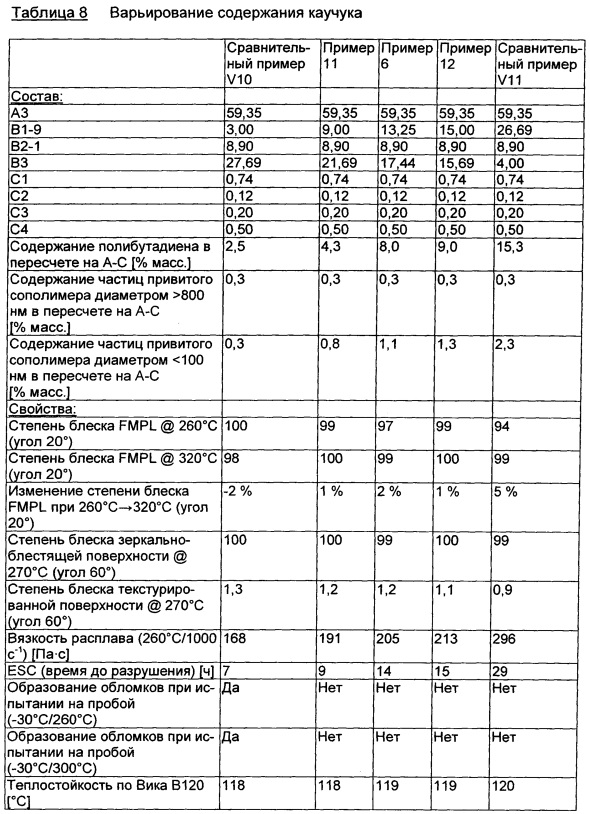

Приведенные в таблице 8 примеры показывают влияние содержания каучука, реализуемое посредством повышения содержания эмульсионного привитого сополимера (компонента B1) при постоянной концентрации получаемого полимеризацией в массе сополимера (компонента B2) и соответствующего снижения концентрации не содержащего каучука винилового сополимера (компонента B3). Композиция из сравнительного примера V10 со слишком низким содержанием каучука обладает недостаточной низкотемпературной тягучестью и недостаточной стойкостью к образованию усталостных трещин при воздействии химикатов. Композиция из сравнительного примера V11 со слишком высоким количеством частиц привитого сополимера на основе компонентов B1 и B2, которые обладают измеренным методом ультрацентрифугирования диаметром менее 100 нм, характеризуется недостаточно высоким показателем текучести расплава, а также недостаточно высокой степенью блеска при умеренных температурах переработки и слишком сильной зависимостью степени блеска тех сторон формуемых деталей, которые обращены к полированным рабочим поверхностям пресс-формы, от температуры переработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| АБС-КОМПОЗИЦИИ С УЛУЧШЕННОЙ ПОВЕРХНОСТЬЮ ПОСЛЕ ВЫДЕРЖИВАНИЯ В УСЛОВИЯХ ТЕПЛА И ВЛАЖНОСТИ | 2013 |

|

RU2624157C2 |

| ПОЛИКАРБОНАТНЫЕ ФОРМОВОЧНЫЕ МАССЫ | 2006 |

|

RU2442804C2 |

| ПОЛИКАРБОНАТНЫЕ ФОРМОВОЧНЫЕ МАССЫ | 2006 |

|

RU2431649C2 |

| ОГНЕСТОЙКИЕ ПОЛИКАРБОНАТНЫЕ КОМПОЗИЦИИ С МОДИФИЦИРОВАННОЙ УДАРНОЙ ВЯЗКОСТЬЮ | 2007 |

|

RU2442807C2 |

| ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЯ, ИМЕЮЩИЕ ВЫСОКУЮ УДАРНУЮ ПРОЧНОСТЬ И ХОРОШИЙ ВИД | 2006 |

|

RU2434902C2 |

| ТЕРМОПЛАСТИЧНЫЕ ФОРМОВОЧНЫЕ МАССЫ | 1999 |

|

RU2228343C2 |

| ПОЛИКАРБОНАТНЫЕ ФОРМОВОЧНЫЕ МАССЫ | 2006 |

|

RU2439099C2 |

| ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ С НИЗКОЙ СВЕТООТРАЖАЮЩЕЙ СПОСОБНОСТЬЮ И ХОРОШИМИ ПОКАЗАТЕЛЯМИ УДАРНОЙ ПРОЧНОСТИ ПРИ НИЗКОЙ ТЕМПЕРАТУРЕ | 2007 |

|

RU2458088C9 |

| МОДИФИЦИРОВАННЫЕ ПО УДАРНОЙ ВЯЗКОСТИ ОГНЕСТОЙКИЕ ПОЛИКАРБОНАТНЫЕ СОСТАВЫ | 2007 |

|

RU2444549C9 |

| ОГНЕЗАЩИТНЫЕ ПОЛИКАРБОНАТНЫЕ СОСТАВЫ, КОТОРЫЕ МОДИФИЦИРОВАНЫ В ЧАСТИ УДАРНОЙ ВЯЗКОСТИ | 2007 |

|

RU2439106C2 |

Изобретение относится к получению поликарбонатных формовочных масс с модифицированной ударной вязкостью, к их применению для изготовления формованных изделий и формованных деталей, а также к получаемым из них формованным изделиям и формованным деталям. Формовочные массы содержат смеси привитых сополимеров с определенным распределением частиц по размерам, получаемых полимеризацией в эмульсии и полимеризацией в массе, растворе или суспензии, причем, с одной стороны, они пригодны для изготовления нелакированных деталей с зеркально-блестящими поверхностями в широком диапазоне варьирования технологических параметров (включая высокие температуры переработки), а с другой стороны, позволяют точно воспроизводить текстуру тонко структурированных, соответственно травленых поверхностей пресс-форм, благодаря чему в пресс-форме с разными поверхностными текстурами на единственной стадии литья под давлением можно изготавливать детали как с зеркально-блестящими, так и с глубокоматовыми участками поверхности без необходимости выполнения последующей дополнительной поверхностей обработки. Формовочные массы обладают высокими показателями теплостойкости и низкотемпературной тягучести, а также отличной стойкостью к образованию усталостных трещин при воздействии химикатов, что имеет особенно большое значение в случае нелакированных деталей. 3 н. и 12 з.п. ф-лы, 7 табл.

1. Полимерная композиция, содержащая:

A) от 45 до 95 масс. ч. ароматического поликарбоната в пересчете на сумму А и В, причем массовые части А и B в сумме составляют 100,

B) от 5 до 55 масс. ч., в пересчете на сумму А и В, смеси, содержащей:

B1) по меньшей мере один привитой полимер, получаемый эмульсионной полимеризацией, из

B1.1) от 10 до 70% масс., в пересчете на компонент В1, смеси из:

B1.1.1) от 65 до 85% масс., в пересчете на В1.1, стирола и

B1.1.2) от 15 до 35% масс., в пересчете на В1.1, акрилонитрила,

на

B1.2) от 90 до 30% масс., в пересчете на компонент В1, по меньшей мере одной эластомерной основе для прививки с температурой стеклования ниже -60°С из полибутадиенового каучука, и

B2) по меньшей мере один привитой полимер, получаемый методом полимеризации в массе, суспензии или растворе, из

В2.1) от 80 до 93% масс., в пересчете на компонент В2, смеси из:

B2.1.1) от 65 до 85% масс., в пересчете на В2.1, стирола и

B2.1.2) от 15 до 35% масс., в пересчете на В2.1, акрилонитрила и необязательно н-бутилакрилата,

на

В2.2) от 20 до 7% масс., в пересчете на компонент В2, по меньшей мере одной основе для прививки с температурой стеклования ниже -60°С, выбранной из полибутадиенового каучука и каучука на основе блоксополимера стирола с бутадиеном,

В3) необязательно, сополимер стирола и акрилонитрила, свободного от каучука,

а также

С) от 0 до 30 масс. ч., в пересчете на сумму А и В, по меньшей мере одной традиционной добавки к полимерам,

отличающаяся тем, что

(i) композиция содержит в совокупности менее 2,0% масс. привитых частиц из компонентов В1 и В2 с соответствующим диаметром частиц более 800 нм и

в совокупности менее 2,0% масс. привитых частиц из компонентов В1 и В2 с соответствующим диаметром частиц менее 100 нм,

(ii) привитой полимер В1 получают путем прививки смеси (В1.1) на находящуюся в форме частиц основу для прививки (В1.2), причем реакция прививки инициируема неорганическим персульфатным соединением в качестве инициатора полимеризации, и

(iii) композиция свободна от привитых полимеров, получаемых эмульсионной полимеризацией с использованием окислительно-восстановительных систем инициирования.

2. Композиция по п. 1, отличающаяся тем, что

(i) она содержит в совокупности менее 1,5% масс. привитых частиц из компонентов В1 и В2 с соответствующим диаметром частиц более 800 нм и

в совокупности менее 1,5%масс. привитых частиц из компонентов В1 и В2 с соответствующим диаметром частиц менее 100 нм.

3. Композиция по п. 1 или 2, содержащая от 55 до 75 масс. ч., в пересчете на сумму А и В, ароматического поликарбоната.

4. Композиция по п. 1 или 2, содержащая:

A) от 55 до 75 масс. ч., в пересчете на сумму А и В, ароматического поликарбоната,

B) от 25 до 45 масс. ч., в пересчете на сумму А и В, указанной смеси, содержащей В1), В2) и необязательно В3),

а также

C) от 0,3 до 7 масс. ч., в пересчете на сумму А и В, по меньшей мере одной коммерчески доступной добавки к полимерам.

5. Композиция по п. 1 или 2, в которой ароматический поликарбонат в качестве компонента А обладает среднемассовой молекулярной массой Mw, измеренной методом гельпроникащей хроматографии в метиленхлориде при 25°С с использованием поликарбоната в качестве стандарта, от 26000 до 31000 г/моль.

6. Композиция по п. 1 или 2, в которой присутствует от 10 до 45 масс. ч. привитого полимера В2 в пересчете на сумму В1 и В2.

7. Композиция по п. 1 или 2, причем общее количество бутадиена в основах для прививки В1.2 и В2.2 составляет от 5 до 12% масс. в пересчете на общую композицию.

8. Композиция по п. 1 или 2, отличающаяся тем, что

компонентом В1 является привитой полимер, получаемый в соответствии с технологией эмульсионной полимеризации, из

В1.1) от 20 до 60% масс., в пересчете на компонент В1, смеси из:

В1.1.1) от 70 до 80% масс., в пересчете на В1.1, стирола и

В1.1.2) от 20 до 30% масс., в пересчете на В1.1, акрилонитрила,

на