Настоящее изобретение касается модифицированных по ударной вязкости поликарбонатных составов и формовочных масс с наполнением, которые удовлетворяют повышенным требованиям к профилю механических свойств и обладают улучшенными характеристиками текучести при изготовлении, способа их получения и их применения для изготовления формованных изделий.

В европейской заявке на патент ЕР-А 198648 изложено описание термопластических формовочных масс, которые содержат наполнитель в виде полых шариков, причем размер частиц составляет менее 500 мкм. Соотношение внешнего диаметра частиц наполнителя к толщине стенок находится в пределах 2,5-10, и при малой массе наполнитель повышает жесткость и твердость. Устойчивость таких формовочных масс к царапинам или их текучесть не описана.

В европейской заявке на патент ЕР-А 391413 описано применение талька в качестве наполнителя в поликарбонате, модифицированном по ударной вязкости. Данные о влиянии на устойчивость к царапинам или усадку при обработке не приведены.

Формовочные массы, обладающие высокой устойчивостью к царапинам, известны. Например, в немецкой заявке на патент DE-A 2 721 887 изложено описание формовочных масс из термопласта и сплошных стеклянных шариков. Пленки из этого материала обладают хорошей светопроницаемостью и устойчивы к царапинам. О текучести, жесткости или усадке этих формовочных масс при обработке не сообщается.

Японская заявка на патент JP-A 01-104637 содержит описание смесей кристаллического полипропилена с модифицированным полипропиленом, в которые добавляют полые частицы из Аl2O3-SiO2. По сравнению с соответствующей смесью с тальком у этих частиц улучшена устойчивость к царапинам при сниженном модуле прочности на изгиб.

Задача настоящего изобретения состоит в том, чтобы предложить формовочную массу, которая отличается высокой текучестью (измеренной как объемный показатель текучести, melt volume rate - MVR) и высокой устойчивостью к растрескиванию от напряжений под воздействием окружающей среды (Environmental Stress Cracking - ESC) при неизменно высоких показателях устойчивости к царапинам. Предпочтительно, чтобы формовочные массы были огнеустойчивы и удовлетворяли требованиям нормативов UL94 на уровне V-0, в том числе и при малой толщине стенок (т.е. толщине в 1,5 мм).

Неожиданно было обнаружено, что составы, содержащие

A) 10-90 частей по массе, предпочтительно 50-85 частей по массе ароматического поликарбоната и/или ароматического полиэфиркарбоната,

B) 0,5-30 частей по массе, предпочтительно 1-25 частей по массе, особо предпочтительно 2-20 частей по массе привитого каучук-модифицированного полимеризата,

C) 0,1-50 частей по массе, предпочтительно 0,3-30 частей по массе, особо предпочтительно 0,5-20 частей по массе полых керамических шариков,

D) 0-20 частей по массе, предпочтительно 1-18 частей по массе, особо предпочтительно 2-16 частей по массе огнезащитного средства, содержащего фосфор,

Е) 0-40 частей по массе, предпочтительно 1-30 частей по массе полимеризатов или сополимеризатов винила (Е.1) и/или полиалкилентерефталата (Е.2),

F) 0-10 частей по массе, предпочтительно 0,5-5 частей по массе добавок,

причем показатели всех частей по массе в настоящей заявке нормированы так, чтобы сумма частей по массе всех компонентов A+B+C+D+E+F составляла 100, обладают нужным профилем свойств.

Компонент А

Пригодные согласно изобретению ароматические поликарбонаты и/или ароматические полиэфиркарбонаты компонента А известны из литературы, либо же их можно синтезировать известными из литературы способами (синтез ароматических поликарбонатов см., например, в Schnell, "Chemistry and Physics of Polycarbonates", Interscience Publishers, 1964, а также в немецких заявках на патент DE-AS 1495626, DE-A 2232877, DE-A 2703376, DE-A 2714544, DE-A 3000610, DE-A 3832396; синтез ароматических полиэфиркарбонатов - например, в немецкой заявке на патент DE-A 3007934).

Синтез ароматических поликарбонатов осуществляют, например, проводя реакцию дифенолов с галогенидами угольной кислоты, предпочтительно фосгеном и/или с ароматическими дигалогенидами дикарбоновых кислот, предпочтительно дигалогенидами бензолдикарбоновых кислот, способом с границей раздела фаз, при необходимости, с применением обрывателей цепи, например монофенолов, и при необходимости, с применением трифункциональных или более чем трифункциональных разветвителей, например трифенолов или тетрафенолов. Также возможен синтез способом полимеризации в расплаве, путем реакции фенола, например, с дифенилкарбонатом.

Дифенолы для синтеза ароматических поликарбонатов и/или ароматических полиэфиркарбонатов - это предпочтительно дифенолы с формулой (I)

причем

А означает простую связь, алкилен с 1-5 атомами углерода, алкилиден с 2-5 атомами углерода, циклоалкилиден с 5 или 6 атомами углерода, группы -O-, -SO-, -CO-, -S-, SO2-, арилен с 6-12 атомами углерода, который, при необходимости, может быть конденсирован с ароматическими кольцами, содержащими другие гетероатомы,

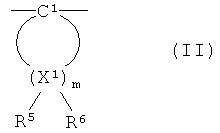

или остаток с формулой (II) или (III)

В в каждом случае означает алкил с 1-12 атомами углерода, предпочтительно метил, галоген, предпочтительно хлор и/или бром,

х в каждом случае независимо друг от друга означает 0, 1 или 2, а

р означает 1 или 0, или

R5 и R6 выбирают отдельно для каждого X1, и они независимо друг от друга означают водород или алкил с 1-6 атомами углерода, предпочтительно водород, метил или этил,

Х1 представляет собой углерод, а

m означает целое число от 4 до 7, предпочтительно 4 или 5, с тем условием, что по меньшей мере на одном атоме X1, R5 и R6 одновременно являются алкилами.

Предпочтительные дифенолы - это гидрохинон, резорцин, дигидроксидифенолы, бис-(гидроксифенил)-алканы с 1-5 атомами углерода, бис-(гидроксифенил)-циклоалканы с 5-6 атомами углерода, бис-(гидроксифенил)-эфиры, бис-(гидроксифенил)-кетоны, бис-(гидроксифенил)-сульфоны, бис-(гидроксифенил)-сульфоксиды, α,α-бис-(гидроксифенил)-диизопропилбензолы, а также их бромированные в ядро и/или хлорированные в ядро производные.

Особо предпочтительные дифенолы - это 4,4'-дигидроксидифенил, бисфенол-А, 2,4-бис(4-гидроксифенил)-2-метилбутан, 1,1-бис-(4-гидрокси-фенил)-циклогексан, 1,1-бис-(4-гидроксифенил)-3.3.5-триметилцикло-гексан, 4,4'-дигидроксидифенилсульфид, 4,4'-дигидроксидифенилсульфон, а также их ди- и тетрабромированные или хлорированные производные, как то: 2,2-бис(3-хлор-4-гидроксифенил)-пропан, 2,2-бис-(3,5-дихлор-4-гидроксифенил)-пропан или 2,2-бис-(3,5-дибром-4-гидроксифенил)-пропан. В частности, предпочтителен 2,2-бис-(4-гидроксифенил)-пропан (бисфенол-А).

Дифенолы можно применять по отдельности или в виде произвольных смесей. Дифенолы известны из литературы, либо их можно получать известными из литературы способами.

Агенты прерывания цепи, пригодные для синтеза термопластических ароматических поликарбонатов, - это фенол, п-хлорфенол, п-трет.-бутилфенол или 2,4,6-трибромфенол, но также и длинноцепочечные алкилфенолы, как то: 4-[2-(2,4,4-триметилпентил)]-фенол, 4-(1,3-тетраметилбутил)-фенол в соответствии с немецкой заявкой на патент DE-A 2842005 или моноалкилфенол или диалкилфенолы, имеющие в общей сложности 8-20 атомов углерода в алкильном заместителе, как то: 3,5-ди-трет.-бутилфенол, п-изо-октилфенол, п-трет.-октилфен-додецил-фенол и 2-(3,5-диметилгептил)-фенол и 4-(3,5-диметилгептил)-фенол. Количество подлежащих применению агентов прерывания цепи составляет в общем случае от 0,5 мол.% до 10 мол.% относительно суммы моль применяемых в каждом случае дифенолов.

Термопластические ароматические поликарбонаты обладают средневесовой молекулярной массой (Mw, измеренной, например, методом гель-проникающей хроматографии (GPS), ультрацентрифугирования или светорассеяния), составляющей 10000-200000 г/моль, предпочтительно 15000-80000 г/моль, особо предпочтительно 24000-32000 г/моль.

Термопластические ароматические поликарбонаты можно известным образом обеспечить разветвлением, причем предпочтительно осуществлять это встраиванием 0,05-2,0 мол.% (относительно суммы использованных дифенолов) соединений с тремя или более функциональными группами, например таковых с тремя и более фенольными группами.

Применять можно как гомополикарбонаты, так и сополикарбонаты. Для синтеза сополикарбонатов компонента А согласно изобретению можно также применять 1-25 вес.%, предпочтительно 2,5-25 вес.%, от общего количества подлежащих применению дифенолов, полидиорганосилоксанов с концевыми гидрокси-арилоксигруппами. Они известны (патент США US 3419634), либо их можно исинтезировать известными из литературы способами. Равным образом можно применять сополикарбонаты, содержащие полидиорганосилоксаны. Синтез сополикарбонатов, содержащих полидиорганосилоксаны, описан, например, в немецкой заявке на патент DE-A 3334782.

Предпочтительные поликарбонаты - это, помимо гомополикарбонатов бисфенола-А, сополикарбонаты бисфенола-А, содержащие до 15 мол.% (относительно суммарного количества в молях дифенолов) дифенолов, отличных от таковых, указанных предпочтительно или особо предпочтительно, в частности это 2,2-бис(3,5-дибром-4-гидроксифенил)-пропан.

Ароматические дигалогениды дикарбоновых кислот для синтеза ароматических полиэстеркарбонатов - это предпочтительно дихлориды следующих дикислот: изофталевой кислоты, терефталевой кислоты, дифенилэфир-4,4'-дикарбоновой кислоты и нафталин-2,6-дикарбоновой кислоты.

Особо предпочтительны смеси дихлоридов следующих дикислот: изофталевой и терефталевой кислоты в соотношении между 1:20 и 20:1.

При синтезе полиэфиркарбонатов в качестве бифункционального производного кислоты дополнительно применяют галогенид угольной кислоты, предпочтительно фосген.

В качестве прерывателей цепи для производства ароматических полиэфиркарбонатов, кроме уже указанных монофенолов, можно также применять их сложные эфиры хлоругольной кислоты, а также хлорангидриды ароматических монокарбоновых кислот, которые при необходимости могут быть замещены алкильными группами с 1-22 атомами углерода или атомами галогенов, а также хлорангидриды монокарбоновых кислот с 2-22 атомами углерода.

Количество подлежащих применению агентов прерывания цепи составляет от 0,1 мол.% до 10 мол.%, в случае фенольных прерывателей цепи - на моль дифенола, а в случае прерывателей цепи в виде хлорангидридов монокарбоновых кислот - относительно моль дихлорангидридов дикарбоновых кислот.

При синтезе ароматических полиэстеркарбонатов можно дополнительно применять одну или несколько ароматических гидроксикарбоновых кислот.

Ароматические полиэфиркарбонаты могут быть как линейными, так и известным образом разветвленными (см. немецкие заявки на патент DE-A 2940024 и DE-A 3007934).

В качестве агентов разветвления можно применять, например, трехфункциональные или многофункциональные хлорангидриды карбоновых кислот, как то: трихлорангидрид тримезиновой кислоты, трихлорангидрид циануровой кислоты, тетрахлорангидрид 3,3'-,4,4'-бензофенон-тетракарбоновой кислоты, тетрахлорангидрид 1,4,5,8-нафталин-тетракарбоновой кислоты или тетрахлорангидрид пиромеллитовой кислоты, в количествах 0,01-1,0 мол.% (отосительно применяемых дихлорангидридов дикарбоновых кислот) или трехфункциональные или многофункциональные фенолы, как то: флороглюцин, 4,6-диметил-2,4,6-три-(4-гидроксифенил)-гепт-2-ен, 4,6-диметил-2,4-6-три-(4-гидроксифенил)-гептан, 1,3,5-три-(4-гидроксифенил)-бензол, 1,1,1-три-(4-гидроксифенил)-этан, три-(4-гидроксифенил)-фенилметан, 2,2-бис[4,4-бис(4-гидрокси-фенил)-циклогексил]-пропан, 2,4-бис(4-гидроксифенил-изопропил)-фенол, тетра-(4-гидроксифенил)-метан, 2,6-бис(2-гидрокси-5-метил-бензил)-4-метил-фенол, 2-(4-гидроксифенил)-2-(2,4-дигидроксифенил)-пропан, тетра-(4-[4-гидроксифенил-изопропил]-фенокси)-метан, 1,4-бис[4,4'-дигидрокситри-фенил)-метил]-бензол, в количествах 0,01-1,0 мол.% относительно использованных дифенолов. Фенольные агенты разветвления можно заранее помещать в реакционный сосуд вместе с дифенолами; агенты разветвления на основе хлорангидридов кислот можно вводить совместно с дихлорангидридами кислот.

Долю карбонатных структурных единиц в термопластических ароматических полиэфиркарбонатах можно произвольно варьировать.

Предпочтительно, чтобы доля карбонатных групп составляла до 100 мол.%, в особенности вплоть до 80 мол.%, особо предпочтительно вплоть до 50 мол.%, относительно суммы сложноэфирных и карбонатных групп. Как доли сложных эфиров, так и карбонатов в ароматических полиэстеркарбонатах могут присутствовать в поликонденсате в форме блоков или в статистическом распределении.

Относительная вязкость растворов (ηrel) ароматических поликарбонатов и полиэстеркарбонатов находится в пределах 1,18-1,4, предпочтительно 1,20-1,32 (относительно раствора 0,5 г поликарбоната или полиэстеркарбоната в 100 мл раствора метиленхлорида при 25°С).

Термопластические ароматические поликарбонаты и полиэфиркарбонаты можно применять по отдельности или в произвольных смесях.

Компонент В

В состав компонента В входят один или несколько привитых полимеризатов

В0,1 5-95, предпочтительно 30-90 вес.%, по меньшей мере одного

винилового мономера на

В.2 95-5, предпочтительно 70-10 вес.% одной или нескольких основ прививки с температурой стеклообразования менее 10°С, предпочтительно менее 0°С, особо предпочтительно менее - 20°С.

В общем случае средний размер частиц (величина d50) основы прививки В.2 составляет 0,05-10 мкм, предпочтительно 0,1-5 мкм, особо предпочтительно 0,2-1 мкм.

Мономеры В.1 предпочтительно представляют собой смеси

В.1.1 50-99 частей по массе винилароматических соединений и/или замещенных в ядро винилароматических соединений (как то: стирола, α-метилстирола, пара-метилстирола, пара-хлорстирола) и/или алкиловых эфиров (мет)акриловой кислоты с 1-8 атомами углерода в алкильном остатке, например метилметакрилата, этилметакрилата, и

В.1.2 1-50 частей по массе винилцианидов (ненасыщенные нитрилы, например, акрилонитрил и метакрилонитрил) и/или алкиловых эфиров (мет)акриловой кислоты с 1-8 атомами углерода в алкильном остатке, например метилметакрилата, н-бутил-акрилата, трет-бутилакрилата, и/или производных (например, ангидридов и имидов) ненасыщенных карбоновых кислот, например ангидрида малеиновой кислоты и N-фенил-малеинимида.

Предпочтительные мономеры В.1.1 выбирают по меньшей мере из одного из мономеров группы, к которой относятся стирол, α-метилстирол и метилметакрилат, предпочтительные мономеры В.1.2 выбирают по меньшей мере из одного из мономеров группы, к которой относятся акрилнитрил, ангидрид малеиновой кислоты и метилметакрилат. Особо предпочтительные мономеры В.1.1 - это стирол, а В.1.2 - акрилонитрил.

Пригодные для привитых полимеризатов В основы прививки В.2 - это, например, диеновые каучуки, каучуки EP(D)M, т.е. таковые на основе этилена/пропилена и при необходимости диена, акрилатные, полиуретановые, силиконовые, хлоропреновые и этилен/винилацетатные каучуки.

Предпочтительные основы прививки В.2 - это диеновые каучуки, например на основе бутадиена и изопрена или смеси диеновых каучуков, или сополимеризатов диеновых каучуков, или их смесей с другими пригодными к совместной полимеризации мономерами (например, согласно В.1.1 и В. 1.2), с тем условием, чтобы температура стеклования компонента В.2 была менее 10°С, предпочтительно ниже 0°С, особо предпочтительно ниже -10°С. Особо предпочтителен чистый полибутадиеновый каучук.

Особо предпочтительные полимеризаты В - это, например, полимеризаты АБС (эмульсионные, массовые и суспензионные ABS), как это описано, например, в выложенной немецкой заявке на патент DE-OS 2035390 (соответствует патенту США US-PS 3644574), или в выложенной немецкой заявке на патент DE-OS 2248242 (соответствует британской публикации GB-PS 1409275), либо же в Ullmanns, Enzyklopädie der Technischen Chemie, Bd. 19 (1980), S.280 ff. Доля геля (измеренная в толуоле) в основе прививки В.2 составляет по меньшей мере 30 вес.%, предпочтительно по меньшей мере 40 вес.%.

Привитые сополимеризаты В синтезируют методом радикальной полимеризации, например путем эмульсионной, суспензионной полимеризации, полимеризации в растворе или в массе, предпочтительно путем эмульсионной полимеризации или полимеризации в массе.

Особо удобно применять также такие привитые каучуки, как полимеризаты АБС, синтезируемые способом эмульсионной полимеризации с окислительно-восстановительной инициацией с инициирующей системой из органического гидропероксида и аскорбиновой кислоты, согласно патенту США US-P 4937285.

Поскольку при реакции прививки прививаемые мономеры, как известно, не обязательно полностью соединяются с основой прививки, под привитыми полимеризатами В согласно изобретению подразумевают также и те продукты, которые получают полимеризацией (возможно, совместной) прививаемых мономеров в присутствии основы прививки и также выделяют при дальнейшей обработке.

Подходящие акрилатные каучуки полимеризатов В в соответствии с В.2 - это предпочтительно полимеризаты алкиловых эфиров акриловой кислоты, при необходимости имеющие до 40 вес.% (относительно В.2) других пригодных к полимеризации этилен-ненасыщенных мономеров. К предпочтительным пригодным к полимеризации эфирам акриловой кислоты относятся алкиловые эфиры с 1-8 атомами углерода, например метиловый, этиловый, бутиловый, н-октиловый и 2-этилгексиловый эфир; галогеналкиловые эфиры, предпочтительно галогеналкиловые эфиры с 1-8 атомами углерода в алкиловом остатке, как то: хлорэтилакрилат, а также смеси этих мономеров.

В целях поперечной сшивки возможна совместная полимеризация мономеров, имеющих более одной двойной связи, пригодной к полимеризации. Предпочтительные примеры мономеров поперечной сшивки - это эфиры ненасыщенных монокарбоновых кислот с 3-8 атомами углерода и насыщенных одноатомных спиртов с 3-12 атомами углерода или насыщенных полиолов с 2-4 гидроксильными группами и 2-20 атомами углерода, как то: этиленгликольдиметакрилат, аллил-метакрилат; многократно ненасыщенные гетероциклические соединения, как то: тривинил- и триаллилцианурат; полифункциональные соединения винила, как, например, тривинилбензолы; но также триаллилфосфат и диаллилфталат. Предпочтительные мономеры поперечной сшивки - это аллилметакрилат, этиленгликольдиметакрилат, диаллилфталат и гетероциклические соединения, имеющие по меньшей мере три этилен-ненасыщенные группы. Особо предпочтительные поперечной сшивки - это циклические мономеры триаллилцианурат, триаллилизоцианурат, триакрилоилгексагидро-s-триазин, триаллилбензолы. Количество мономеров поперечной сшивки предпочтительно составляет 0,02-5, а в особенности 0,05-2 вес.%, относительно основы прививки В.2. При использовании циклических мономеров поперечной сшивки, имеющих по меньшей мере три этилен-ненасыщенные группы, целесообразно ограничить их количество величиной менее 1 вес.% от основы прививки В.2.

Предпочтительные "другие" пригодные к полимеризации этилен-ненасыщенные мономеры, которые можно применять для синтеза основы прививки В.2, кроме эфиров акриловой кислоты, - это, например, акрилнитрил, стирол, α-метилстирол, акриламиды, винилалкиловые эфиры с 1-6 атомами углерода в алкильном остатке, метилметакрилат, бутадиен. Предпочтительные в качестве основы прививки В.2 акрилатные каучуки - это эмульсионные полимеризаты, содержание геля в которых составляет по меньшей мере 60 вес.%.

Прочие годные к применению основы прививки, соответствующие В.2, - это силиконовые каучуки, имеющие активные точки прививки; они описаны в выложенных немецких заявках на патент DE-OS 3704657, DE-OS 3704655, DE-OS 3631540 и DE-OS 3631539.

Содержание геля в основе прививки В.2 определяют в надлежащем растворителе при 25°С (М.Hoffmann, H.Krömer, R.Kuhn, Polymeranalytik I und II, Georg Thieme-Verlag, Stuttgart 1977).

Средний размер частиц d50 - эта величина, которую превышает диаметр 50 вес.% частиц и которая превышает диаметр других 50 вес.% частиц.

Ее можно определить ультрацентрифугированием (W.Scholtan, H.Lange, Kolloid, Z. und Z.Polymere 250 (1972), 782-1796).

Компонент С

В качестве компонента С формовочные массы согласно изобретению содержат полые керамические шарики, предпочтительно полые шарики из кремниево-алюминиевого керамического материала. Предпочтительные полые керамические шарики содержат долю Аl2O3, составляющую 15-45 вес.%, предпочтительно 20-35 вес.%.

В предпочтительной форме исполнения полые керамические шарики обладают удельной плотностью 2-3 г/см3, предпочтительно 2,2-2,6 г/см3. Особо предпочтительные полые керамические шарики имеют предел прочности на сдавливание 50-700 МПа, предпочтительно 200-500 МПа. Указанный предел прочности на сдавливание представляет собой прочность при изостатическом давлении, при котором 80% шариков не получают повреждений, будучи подвергнуты указанному давлению в колонке с жидкостью.

Целесообразно, чтобы полые керамические шарики имели средний диаметр (d50) в пределах 0,5-100 мкм, предпочтительно 1-50 мкм, особо предпочтительно 5-30 мкм.

Для обеспечения лучшей совместимости с полимером поверхность полых керамических шариков можно подвергнуть обработке, например силанизировать.

Компонент D

Содержащие фосфор огнезащитные средства (D) в рамках изобретения предпочтительно выбирают из группы мономерных и олигомерных эфиров фосфорной и фосфоновой кислоты, фосфонатаминов и фосфаценов, причем в качестве огнезащитных средств можно применять смеси нескольких компонентов, выбранных из одной из этих групп или из различных групп. Также можно применять не содержащие галогенов соединения фосфора, которые в данном тексте не упомянуты специально, по отдельности или в произвольных сочетаниях с другими не содержащими галогенов соединениями фосфора.

Предпочтительные мономерные и олигомерные эфиры фосфорной или фосфоновой кислоты - это соединения фосфора с общей формулой (IV)

где

R1, R2, R3 и R4 независимо друг от друга в каждом случае означают при необходимости галогенированный алкил с 1-8 атомами углерода либо же циклоалкил с 5-6 атомами углерода, арил с 6-20 атомами углерода или аралкил с 7-12 атомами углерода в каждом случае при необходимости замещенный алкилом, предпочтительно алкилом с 1-4 атомами углерода, и/или галогеном, предпочтительно хлором, бромом,

n независимо друг от друга означает 0 или 1,

q 0-30 и

Х означает одноядерный или многоядерный ароматический остаток с 6-30 атомами углерода или линейный или разветвленный алифатический остаток с 2-30 атомами углерода, который может быть замещен гидроксильной группой или содержать до 8 эфирных связей.

Предпочтительно R1, R2, R3 и R4 независимо друг от друга означают алкил с 1-4 атомами углерода, фенил, нафтил или фенилалкил с 1-4 атомами углерода в алкильном остатке. Ароматические группы R1, R2, R3 и R4 в свою очередь могут быть замещены галогеновыми и/или алкильными группами, предпочтительно хлором, бромом и/или алкилом с 1-4 атомами углерода. Особо предпочтительные арильные остатки - это крезил, фенил, ксиленил, пропилфенил или бутилфенил, а также соответствующие бромированные и хлорированные их производные.

Х в формуле (IV) предпочтительно означает одноядерный или многоядерный ароматический остаток с 6-30 атомами углерода. Он предпочтительно является производным дифенолов с формулой (I).

n в формуле (IV) может независимо друг от друга означать 0 или 1, предпочтительно n=1.

q означает величины 0-30, предпочтительно 0,3-20, особо предпочтительно 0,5-10, предпочтительно 0,5-6, крайне предпочтительно 1,1-1,6.

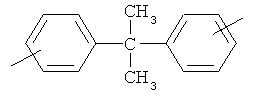

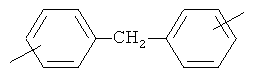

X особо предпочтительно означает

,

,  ,

,  ,

,

,

,

или их хлорированные или бромированные производные, в частности Х является производным резорцина, гидрохинона, бисфенола А или дифенилфенола. Особо предпочтительно, чтобы Х был производным бисфенола А.

В качестве компонента D согласно изобретению можно также применять смеси различных фосфатов.

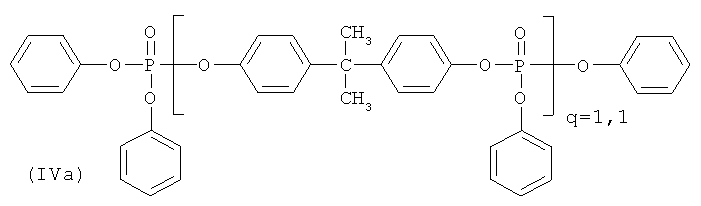

Соединения фосфора с формулой (IV) - это, в частности, трибутилфосфат, трифенилфосфат, трикрезилфосфат, дифенилкрезилфосфат, дифенилоктилфосфат, дифенил-2-этилкрезил-фосфат, три-(изопропилфенил)-фосфат, олигофосфат, соединенный резорциновым мостиком, и олигофосфат, соединенный мостиком из бисфенола А. В особенности предпочтительно применение олигомерных эфиров фосфорной кислоты с формулой (IV), являющихся производными бисфенола А.

В качестве компонента D чрезвычайно предпочтителен олигофосфат на основе бисфенола-А с формулой (IVa).

Соединения фосфора, соответствующие компоненту D, известны (ср., например, европейские заявки на патент ЕР-А 0363608, ЕР-А 0640655), либо же их можно синтезировать аналогичным способом с применением известных методик (например, Ullmanns Enzyklopädie der technischen Chemie, Bd.18, S.301 ff. 1979; Houben-Weyl, Methoden der organischen Chemie, Bd.12/1, S.43; Beilstein Bd.6, S.177).

Если применяют смеси различных соединений фосфора, а также в случае олигомерных соединений фосфора, приведенное значение q представляет собой среднюю величину q. Среднее значение q можно определить, установив с помощью надлежащих методик (газовая хроматография (ГХ), высокоэффективная жидкостная хроматография (ВЭЖХ), гель-пермеационная хроматография (ГПХ)) состав соединения фосфора (распределение молекулярной массы) и рассчитав из этих данных средние значения q.

Кроме того, в качестве огнезащитных средств можно использовать фосфонатамины и фосфацены, как это описано в международных заявках WO 00/00541 и WO 01/18105.

Огнезащитные средства можно применять по отдельности, либо в произвольных смесях друг с другом, либо в смеси с другими огнезащитными средствами.

Компонент Е

Компонент Е включает в себя один или несколько термопластических полимеризатов или сополимеризатов винила Е.1 и/или полиалкилентерефталатов Е.2.

В качестве полимеризатов или сополимеризатов винила Е.1 можно использовать полимеризаты по меньшей мере одного мономера из группы винилароматов винилцианидов (ненасыщенные нитрилы), алкиловых эфиров (мет)акриловой кислоты с 1-8 атомами углерода в алкильном остатке, ненасыщенных карбоновых кислот, а также производных (как то: ангидридов и имидов) ненасыщенных карбоновых кислот. Особо удобны полимеризаты (сополимеризаты) из

Е.1.1 50 - 99 частей по массе, предпочтительно 60-80 частей по массе, винилароматических соединений, и/или ядерно-замещенных винил-ароматических соединений, как то: стирола, α-метилстирола, п-метилстирола, п-хлорстирола), и/или алкиловых эфиров (мет)акриловой кислоты с 1-8 атомами углерода в алкильном остатке, например метилметакрилата, этилметакрилата, и

Е.1.2 1-50 частей по массе, предпочтительно 20-40 частей по массе, винилцианидов (ненасыщенные нитрилы), например акрилнитрила и метакрилнитрила, и/или алкиловых эфиров (мет)акриловой кислоты с 1-8 атомами углерода в алкильном остатке, например метилметакрилата, н-бутилакрилата, трет-бутилакрилата, и/или производных (например, ангидридов и имидов) ненасыщенных карбоновых кислот, например ангидрида малеиновой кислоты и N-фенил-малеинимида.

Полимеризаты (сополимеризаты) винила Е.1 смолообразны, термопластичны и не содержат каучука. Особо предпочтителен сополимеризат, содержащий в качестве Е.1.1 стирол, а в качестве Е.1.2 акрилонитрил.

Полимеризаты (сополимеризаты), соответствующие Е.1, известны, их можно синтезировать радикальной полимеризацией, в частности путем эмульсионной, суспензионной полимеризации, полимеризации в растворе или в массе. Целесообразно, чтобы полимеризаты (сополимеризаты) имели среднюю молекулярную массу Mw (средневесовая, определенная методом светорассеяния или седиментации), находящуюся между 15000 и 200000.

Полиалкилентерефталаты компонента Е.2 представляют собой продукты реакции ароматических дикарбоновых кислот или их пригодных к реакции производных, как то: диметиловых эфиров или ангидридов, и алифатических, циклоалифатических или аралифатических диолов, а также смеси этих продуктов реакции.

Предпочтительные полиалкилентерефталаты содержат по меньшей мере 80 вес.%, предпочтительно по меньшей мере 90 вес.%, остатков терефталевой кислоты (относительно компонента дикарбоновых кислот) и по меньшей мере 80 вес.%, предпочтительно по меньшей мере 90 мол.%, остатков этиленгликоля и/или бутандиола-1,4 (относительно диольного компонента).

Предпочтительные полиалкилентерефталаты могут помимо остатков терефталевой кислоты содержать до 20 мол.%, предпочтительно вплоть до 10 мол.%, остатков других ароматических или циклоалифатических дикарбоновых кислот с 8-14 атомами углерода или алифатических дикарбоновых кислот с 4-12 атомами углерода, как, например, остатков фталевой кислоты, изофталевой кислоты, нафталин-2,6-дикарбоновой кислоты, 4,4'-дифенилдикарбоновой кислоты, янтарной кислоты, адипиновой кислоты, себациновой кислоты, циклогександиуксусной кислоты.

Предпочтительные полиалкилентерефталаты могут помимо остатков этиленгликоля или бутандиола-1,4 содержать до 20 мол.%, предпочтительно - вплоть до 10 мол.%, других алифатических диолов с 3-12 атомами углерода или циклоалифатических диолов с 6-21 атомами углерода, например остатков таких соединений, как пропандиол-1,3, 2-этилпропандиол-1,3, неопентилгликоль, пентандиол-1,5, гександиол-1,6, циклогексан-диметанол-1,4, 3-этилпентандиол-2,4, 2-метилпентандиол-2,4, 2,2,4-триметилпентандиол-1,3, 2-этилгександиол-1,3, 2,2-диэтилпропандиол-1,3, гександиол-2,5, 1,4-ди-(β-гидроксиэтокси)-бензол, 2,2-бис-(4-гидроксициклогексил)-пропан, 2,4-дигидрокси-1,1,3,3-тетра-метилциклобутан, 2,2-бис-(4-В-гидроксиэтоксифенил)-пропан и 2,2-бис-(4-гидроксипропоксифенил)-пропан (немецкие заявки на патент заявки DE-A 2407674, 2407776, 2715932).

Полиалкилентерефталаты можно разветвлять, встраивая в них относительно небольшие количества трехатомных или четырехатомных спиртов или трехосновных или четырехосновных карбоновых кислот, например, согласно немецкой заявке на патент DE-A 1900270 и патенту США US-PS 3692744. Примеры предпочтительных разветвителей - это тримезиновая кислота, тримеллитовая кислота, триметилолэтан и триметилолпропан, а также пентаэритрит.

Особо предпочтительны полиалкилентерефталаты, синтезированные только из терефталевой кислоты и ее реакционноспособных производных (например, ее диалкиловых эфиров) и этиленгликоля и/или бутандиола-1,4, а также смеси этих полиалкилентерефталатов.

Смеси полиалкилентерефталатов содержат 1-50 вес.%, предпочтительно 1-30 вес.%, полиэтилентерефталата и 50-99 вес.%, предпочтительно 70-99 вес.%, полибутилентерефталата.

Граничная вязкость предпочтительно применяемых полиалкилентерефталатов в общем случае составляет 0,4-1,5 дл/г, предпочтительно 0,5-1,2 дл/г, будучи измерена вискозиметром Уббелоде в смеси фенола с о-дихлорбензолом (1:1 по массе) при 25°С.

Синтезировать полиалкилентерефталаты можно известными методами (см., например, Kunststoff-Handbuch, Band VIII, S.695 ff., Carl-Hanser-Verlag, München 1973).

Прочие добавки F

Состав может включать в себя и другие обычные добавки к полимерам, как то: синергисты огнеупора, средства, препятствующие "подтеканию" (например, соединения из классов фторированных полиолифинов, силиконов или арамидных волокон), средства, облегчающие скольжение и извлечение из формы (например, пентаэритрит-тетрастеарат), агенты нуклеации, стабилизаторы. Антистатики (например, токопроводящую сажу, углеволокно, углеродные нанотрубочки, а также органические антистатики, как то: полиалкиленэфиры, алкилсульфонаты или полимеры, содержащие полиамид), а также красители и пигменты.

Изготовление формовочных масс и фасонных изделий

Термопластические формовочные массы изготавливают смешивая конкретные компоненты известным способом, формируя компаунды при температурах от 200°С до 300°С в обычных агрегатах, как то: внутренних смесителях, экструдерах и двухвальных шнеках, и проводя экструзию расплава.

Смешивание отдельных компонентов можно проводить известным способом как последовательно, так и одновременно, причем как при температуре около 20°С (комнатной), так и при более высокой.

Также предметом изобретения является способ изготовления формовочных масс и применение формовочных масс для изготовления фасонных изделий.

Формовочные массы согласно изобретению можно применять для изготовления фасонных изделий любого рода. Эти изделия можно изготавливать способами литья под давлением, экструзии и формовки дутьем. Еще одна форма обработки - это изготовление фасонных изделий глубокой вытяжкой из предварительно изготовленных пластин или пленок.

Примеры таких фасонных изделий - это пленки, профили, части корпуса любого рода, например для бытовой техники, как то: соковыжималок, кофеварок, миксеров; для оргтехники, как то: мониторов, плоских экранов, ноутбуков, принтеров, копиров; пластины, трубы, каналы для электропроводки, окна, двери и другие профили для строительной индустрии (внутренняя отделка и использование снаружи), а также части электрического и электронного оборудования, как то: выключатели, штепсели и розетки, равно как и детали внутренней отделки транспортных устройств, в частности, для автомобилестроения.

В частности, формовочные массы согласно изобретению можно также, например, применять для изготовления следующих фасонных изделий или формованных деталей: внутренних конструктивных элементов для рельсового транспорта, кораблей, самолетов, автобусов и иных автомобилей, корпусов электрооборудования, содержащего трансформаторы малой мощности, корпусов устройств для обработки и передачи информации, корпусов и облицовки медицинских устройств, массажных устройств и их корпусов, игрушечных автомобилей, плоских стеновых панелей, корпусов для устройств систем безопасности, теплоизолирующих транспортных емкостей, формованных деталей для сантехники и ванн, защитных решеток для отверстий вентиляционных каналов и корпусов устройств для работы в саду.

Нижеследующие примеры предназначены для пояснения подробностей изобретения.

Примеры

Компонент А1

Линейный поликарбонат на основе бисфенола-А со средневесовой молекулярной массой Mw, составляющей 27500 г/моль (определена с помощью ГПХ).

Компонент А2

Линейный поликарбонат на основе бисфенола-А со средневесовой молекулярной массой Mw, составляющей 25000 г/моль (определена с помощью ГПХ).

Компонент В1

Полимеризат АБС, изготовленный эмульсионной полимеризацией из 43 вес.% (относительно полимеризата АБС) смеси 27 вес.% акрилнитрила и 73 вес.% стирола в присутствии 57 вес.% (относительно полимеризата АБС) полибутадиенового каучука с поперечной связкой в форме частиц (средний диаметр частиц d50=0,35 мкм).

Компонент С1

Полые керамические шарики из материала на основе кремния и алюминия, с долей Аl2О3 в 24,6 вес.%. Полые керамические шарики имеют удельную плотность 2,5 г/см3 и изостатический предел прочности на сдавливание в 420 МПа. Средний диаметр шариков составляет 4 мкм.

Компонент С2

Сплошные стеклянные шарики Vitrolite 20 производства фирмы VitroCo Enterprises (Irvine, CA, США). Этот наполнитель состоит из аморфных силикатов и алюмосиликатов натрия, калия, кальция, магния и железа, а средний диаметр шариков составляет 12 мкм.

Компонент С3

Тальк, Luzenac® АЗС производства фирмы Luzenac Naintsch Mineralwerke GmbH со средним содержанием МgО в 32 вес.%, содержанием SiO2 в 61 вес.% и содержанием Аl2О3 в 0,3 вес.%.

Компонент D

Олигофосфат на основе бисфенола-А (Reofoss BAPP)

Компонент Е1

Сополимеризат из 77 вес.% стирола и 23 вес.% акрилнитрила со средневесовой молекулярной массой Mw в 130 кг/моль (определена с помощью ГПХ), изготовленный массовым способом.

Компонент Е2

Сополимеризат из 72 вес.% стирола и 28 вес.% акрилнитрила со средневесовой молекулярной массой Mw в 140 кг/моль (определена с помощью ГПХ), изготовленный массовым способом.

Компонент F

F1: Порошок политетрафторэтилена, CFP 6000 N, фирма Du Font.

F2: Пентаэритрит-тетрастеарат в качестве средства, облегчающего скольжение и извлечение из формы

F3: Фосфитный стабилизатор, Irganox® В900, фирма Ciba Speciality Chemicals

Изготовление и испытание формовочных масс

В двухшнековом экструдере (ZSK-25) (фирма Werner und Pfleiderer) при скорости вращения 225 об/мин, производительности 20 кг/ч и температуре в устройстве 260°С компаундируют и гранулируют приведенные в таблице 1 компоненты. Из готовых гранулятов с помощью устройства для литья под давлением изготавливают соответствующие образцы для испытаний (температура в массе 240°С (примеры 3-5) или 260°С (примеры 1-2), температура устройства 80°С, скорость течения по фронту 240 мм/с).

Для описания свойств образцов применяли следующие методы.

Текучесть определяли согласно DIN EN ISO 1133 как объемный показатель текучести (melt volume-flow rate, MVR), а также при необходимости согласно ISO 11443 как вязкость расплава.

Предел прочности на разрыв определяли в соответствии с DIN EN ISO 527.

Жесткость измеряли по модулю Юнга на растяжение в соответствии с DIN EN ISO 527.

Устойчивость к царапинам определяли как твердость карандашей согласно ASTM D-3363. При этом по поверхности с заданным давлением проводят карандашами твердости 3Н, 2Н, Н, F, НВ, В, 2В и 3В (в порядке снижения твердости). Карандашная твердость соответствует самому твердому карандашу, после которого на поверхности нельзя обнаружить царапину.

Огнестойкость измеряли согласно нормативу UL-Subj. 94V на стержнях размером 127×12,7×1,5 мм.

Показатели растрескивания от напряжений (показатели ESC) исследуют на стержнях размером 80×10×4 мм. Использованные при испытаниях среды приведены в таблицах 1 или 2. Образец предварительно растягивают с помощью шаблона в виде дуги круга (предварительное растяжение εх=2,4%) и хранят при комнатной температуре в среде испытаний. Оценку показателя растрескивания при напряжении проводят по образованию трещин или излому ("BR").

Из таблицы 1 следует, что состав согласно изобретению из примера 1 демонстрирует по сравнению с составом из контрольного примера 2 лучшие показатели ESC и улучшенную текучесть при хорошем уровне устойчивости к царапинам.

Из приведенных в таблице 2 огнестойких составов задачу согласно изобретению выполняет только состав согласно изобретению из примера 3. Т.е., при сравнимой устойчивости к царапинам (по сравнению с контрольным примером 4) достигают улучшения показателей ESC и текучести. Контрольный пример 5, в котором в качестве наполнителя используют тальк, не удовлетворяет критериям высокой устойчивости к царапинам. Кроме того, у состава из примера 3 наилучшие показатели при горении (оценка V0 при наименьшем времени продолжения горения (29 с) по сравнению с контрольными примерами 4 и 5).

1) по прошествии 10 мин без разрыва

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИКАРБОНАТНЫЕ ФОРМОВОЧНЫЕ МАССЫ | 2006 |

|

RU2439099C2 |

| ЛЕГКАЯ ДЕТАЛЬ ГИБРИДНОЙ КОНСТРУКЦИИ | 2007 |

|

RU2450950C2 |

| ПОЛИКАРБОНАТНЫЕ ФОРМОВОЧНЫЕ МАССЫ | 2006 |

|

RU2442804C2 |

| ОГНЕЗАЩИТНЫЕ ПОЛИКАРБОНАТНЫЕ СОСТАВЫ, КОТОРЫЕ МОДИФИЦИРОВАНЫ В ЧАСТИ УДАРНОЙ ВЯЗКОСТИ | 2007 |

|

RU2439106C2 |

| ОГНЕСТОЙКИЕ ПОЛИКАРБОНАТНЫЕ КОМПОЗИЦИИ С МОДИФИЦИРОВАННОЙ УДАРНОЙ ВЯЗКОСТЬЮ | 2007 |

|

RU2442807C2 |

| ОГНЕСТОЙКИЕ КОМПОЗИЦИИ С МОДИФИЦИРОВАННОЙ УДАРНОЙ ПРОЧНОСТЬЮ ИЗ ПОЛИАЛКИЛЕНТЕРЕФТАЛАТА/ПОЛИКАРБОНАТА | 2008 |

|

RU2504563C2 |

| МОДИФИЦИРОВАННЫЕ ПО УДАРНОЙ ВЯЗКОСТИ ОГНЕСТОЙКИЕ ПОЛИКАРБОНАТНЫЕ СОСТАВЫ | 2007 |

|

RU2444549C9 |

| УДАРОПРОЧНАЯ ОГНЕСТОЙКАЯ ТЕРМОПЛАСТИЧНАЯ ФОРМОВОЧНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2448993C2 |

| ПРОНИЦАЕМЫЙ ДЛЯ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ ПОЛИЭФИР | 2011 |

|

RU2573885C2 |

| ПОЛИКАРБОНАТНЫЕ ФОРМОВОЧНЫЕ МАССЫ | 2006 |

|

RU2431649C2 |

Изобретение касается модифицированных по ударной вязкости поликарбонатных формовочных масс для формованных изделий. Формовочные массы содержат 10-90 мас.% ароматического поликарбоната и/или ароматического полиэфиркарбоната, 0,5-30 мас.% привитого каучукмодифицированного полимеризата, 0,1-50 мас.% полых керамических шариков, 0-20 мас.% содержащего фосфор огнезащитного средства, 0-40 мас.% полимеризатов или сополимеризатов винила и/или полиалкилентерефталата, 0-10 мас.% прочих добавок. Добавки выбраны из группы, состоящей из огнеупорных синергистов, препятствующих растеканию средств, облегчающих скольжение средств, используют и другие добавки. Формованные изделия удовлетворяют повышенным требованиям к профилю механических свойств и обладают улучшенными характеристиками текучести при изготовлении. 2 н. и 4 з.п. ф-лы, 2 табл.

1. Формовочная масса для получения формованных изделий, содержащая

A) 10-90 мас.% ароматического поликарбоната и/или ароматического полиэфиркарбоната,

B) 0,5-30 мас.% привитого каучукмодифицированного полимеризата из, по меньшей мере, одного винилового мономера B.1, который представляет собой смесь из B.1.1, и В.1.2, причем B.1.1, выбран из, по меньшей мере, одного мономера, представляющего собой стирол, α-метилстирол и метилметакрилат, а В.1.2 выбран из, по меньшей мере, одного мономера, представляющего собой акрилонитрил, ангидрид малеиновой кислоты и метилметакрилат, и

прививки В.2, выбранной из группы, включающей диеновые каучуки, каучуки EP(D)M, акрилатные, полиуретановые, силиконовые, хлоропреновые и этилен/винилацетатные каучуки,

C) 0,1-50 мас.% полых керамических шариков, которые обладают удельной плотностью 2-3 г/см3,

D) 0-20 мас.% содержащего фосфор огнезащитного средства общей формулы (IV)

где R1, R2, R3 и R4, независимо друг от друга каждый означают, при необходимости, галогенированный алкил с 1-8 атомами углерода; или циклоалкил с 5-6 атомами углерода, арил с 6-20 атомами углерода или аралкил с 7-12 атомами углерода, каждый из которых, при необходимости, замещен алкилом, предпочтительно алкилом с 1-4 атомами углерода, и/или галогеном, предпочтительно хлором, бромом,

n независимо друг от друга означает 0 или 1,

q означает 0-30, и

Х означает одноядерный или многоядерный ароматический остаток с 6-30 атомами углерода или линейный или разветвленный алифатический остаток с 2-30 атомами углерода, который может быть замещен гидроксильной группой и содержать до 8 эфирных связей,

Е) 0-40 мас.% (со)полимеризатов винила и/или полиалкилентерефталата,

F) 0-10 мас.% добавок, выбранных из группы, состоящей из огнеупорных синергистов, препятствующих растеканию средств, облегчающих скольжение средств, облегчающих извлечение из формы средств, агентов нуклеации, стабилизаторов, антистатиков, красителей и пигментов, причем сумма компонентов A+B+C+D+E+F в формовочной массе составляет 100%.

2. Формовочная масса по п.1, причем полые керамические шарики содержат Аl2О3 в количестве 15-45 мас.%.

3. Формовочная масса по п.1, причем полые керамические шарики имеют предел прочности на сдавливание 50-700 МПа.

4. Формовочная масса по одному из пп.1-3, где Х в формуле (IV) означает бисфенол А.

5. Формованное изделие, содержащее формовочную массу по одному из пп.1-4.

6. Формованное изделие по п.5, отличающееся тем, что оно представляет собой часть автомобиля, рельсового транспорта, воздушного или водного транспорта, корпусов электрооборудования, содержащего трансформаторы малой мощности, корпусов устройств для обработки и передачи информации, корпусов и облицовки медицинских устройств, массажных устройств и их корпусов, игрушечных транспортных средств, плоских стеновых панелей, корпусов для устройств систем безопасности, теплоизолирующих транспортных емкостей, формованных деталей для сантехники и оборудования ванных комнат, защитных решеток для отверстий вентиляционных каналов или корпусов устройств для работы в саду.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| US 4243575 A, 06.01.1981 | |||

| RU 203105471 A, 20.08.2004. | |||

Авторы

Даты

2012-08-20—Публикация

2007-11-10—Подача