Изобретение относится к устройству для передачи измеренных величин, содержащему модуль датчиков, который содержит миниатюризированные компоненты, и блок оценки, причем модуль датчиков имеет соединения для различных датчиков, а к модулю датчиков подключен один или большее количество датчиков, и датчики регистрируют режимы работы агрегата, представляющего собой центробежный насос, которое содержит насос и приводной электродвигатель, в качестве измеренных величин, и при этом модуль датчиков соединен с источником питания и выполняет обработку измеренных величин, и к способу передачи измеренных величин для агрегата, представляющего собой центробежный насос.

Известно, что в случае агрегата, представляющего собой центробежный насос, который содержит насос и приводной электродвигатель, текущий контроль является очень сложным и дорогостоящим. Для обеспечения профилактического технического обслуживания такие агрегаты снабжены датчиками для контроля режимов работы в виде значений температуры, давления, скоростей потока, вибраций и т.п. Это означает наличие значительной степени сложности при регистрации измеренных величин. Различные датчики, необходимые для этого, должны быть надлежащим образом установлены в соответствующих местах агрегата, индивидуально соединены посредством проводов и подключены к различным устройствам оценки.

В европейском патенте ЕР 0733883 В1 раскрыто устройство для передачи измеренных величин, содержащее модуль датчиков и устройство оценки, которое предназначено для использования в насосах с приводом от электродвигателя, работающих под водой, и в погружных насосах с приводом от двигателя. К модулю датчиков, который встроен в агрегат, может быть подключено множество различных датчиков, и измеренные величины из упомянутых датчиков могут быть подвергнуты обработке. Однако встраивание модуля датчиков в приводной электродвигатель в зоне головки с обмоткой требует особого экранирования и стойкого к давлению и непроницаемого для жидкости корпуса. Существует потребность в создании отдельного устройства оценки для оценки измеренных величин, которые были подвергнуты предварительной обработке в модуле датчиков. Для этого необходимо, чтобы каждый подключенный датчик был назначен в соответствии с типом и диапазоном измерений. Однако это требует сложной ручной параметризации устройства оценки с риском того, что характеристики специального насоса и режим его использования будут перепутаны. В дополнение к риску возникновения неисправностей это приводит к сложной процедуре сбыта и оплаты, в частности, в том случае, если устройство предназначено для модернизации существующего насоса, принадлежащего заказчику.

Следовательно, в основе изобретения лежит проблема разработки простого устройства для регистрации, обработки и передачи измеренных величин для агрегатов, представляющих собой центробежные насосы, в которых устранен риск неправильной работы в ручном режиме.

Решение этой проблемы предусматривает наличие датчиков, подключенных к модулю датчиков, которые подлежат определению средством идентификации, для того, чтобы модуль датчиков имел вид передатчика сигналов со стандартизованным выходным сигналом, со встроенным блоком оценки, содержащим микрокомпьютер, и с дисплеем, и наличие блока оценки, предназначенного для обработки измеренных величин, полученных из датчиков, и для отображения измеренных величин и/или вычисленных параметров на дисплее.

Это обеспечивает компактное устройство для передачи измеренных величин, причем в этом устройстве полностью обходится без ввода данных оператором. Средство идентификации предоставляет в передатчик сигналов данные о типе и о диапазонах измерений датчиков. Процедура пуска включает в себя только лишь подключение датчиков, в результате чего больше нет необходимости в параметризации передатчика сигналов.

Согласно изобретению, также предусмотрено наличие средства идентификации, расположенного в передатчике сигналов и/или в блоке оценки, входящем в состав этого передатчика сигналов. С этой целью в запоминающем устройстве в передатчике сигналов могут быть сохранены соответствующие данные, например данные о датчиках или аналогичные данные.

В результате наличия встроенного блока оценки с микрокомпьютером и дисплеем обработку сигналов выполняют без ошибок, а измеренные величины и вычисленные параметры отображают на дисплее. Измеренные величины и/или вычисленные параметры могут быть отображены путем циклического чередования. В альтернативном варианте измеренные величины и/или вычисленные параметры отображают постоянно. Кроме того, дисплей может содержать средство отображения сигналов тревоги и предупреждений. Больше нет никакой необходимости в наличии какого-либо средства выполнения функций ручного управления в передатчике сигналов.

Усовершенствованный вариант, в котором модуль датчиков снабжен запоминающим устройством, содержащим технологические данные для насоса и/или для приводного электродвигателя, микрокомпьютер вычисляет и производит оценку технико-эксплуатационных данных и режимов работы агрегата, представляющего собой центробежный насос, при помощи измеренных величин и запомненных данных, приводит к дополнительному преимуществу, заключающемуся в том, что количество необходимых датчиков сокращено до минимума, поскольку технологические данные для насоса и/или для приводного электродвигателя сохранены в запоминающем устройстве. В результате, могут быть вычислены дополнительные характеристические параметры агрегата, представляющего собой центробежный насос, в комбинации с измеренными величинами.

Аналогичным образом, для датчиков, подключенных к модулю датчиков, предусмотрена возможность их идентификации в соответствии с типом датчика и с диапазоном измерений по данным, хранящимся в запоминающем устройстве. Таким образом, датчик определяют, например, путем сравнения измеренной им величины с запомненными технологическими данными для насоса.

В одном полезном усовершенствованном варианте предусмотрено, что стандартизованным выходным сигналом является сигнал токовой петли величиной 4-20 мА (миллиампер), и предусмотрено обеспечение передатчика сигналов электроэнергией, в результате чего достигнута чрезвычайно компактная конструкция и уменьшена сложность электропроводки. Передачу измеренной величины осуществляют защищенным от помех способом с использованием токового сигнала.

Усовершенствованный вариант, в котором датчики, подключенные к передатчику сигналов, выполнены в виде датчиков давления для давления на входе и/или давления на выходе, в виде датчика для перепада давления в насосе и/или в виде датчиков для регистрации дополнительных измеряемых параметров, позволяет, например, в случае насоса, определять, архивировать и отображать на дисплее рабочую точку путем измерения значений давления на входе и на стороне нагнетания упомянутого насоса. Эта рабочая точка может быть отображена на дисплее встроенного блока оценки, например, с использованием множества светодиодов. Также предусмотрена возможность подключения дополнительного датчика, например вибродатчика. Измеренные величины из упомянутого датчика также могут быть отображены на дисплее.

Согласно другому усовершенствованному варианту, датчики могут быть распознаны передатчиком сигналов по их собственным опознавательным сигналам. Таким образом, после того, как датчики были подключены, сведения о типе датчика и о диапазоне измерений передают из упомянутых датчиков в передатчик сигналов. В альтернативном варианте подключенные датчики подключены к передатчику сигналов посредством закодированных штекерных соединений. Один или большее количество датчиков также могут быть подключены к передатчику сигналов посредством шинного соединения.

Согласно еще одному усовершенствованному варианту, в запоминающем устройстве хранят данные технического паспорта на насос, данные технического паспорта на приводной электродвигатель, гидравлические характеристические кривые и алгоритмы регулирования и/или диагностики. Запоминающее устройство содержит, например, характеристические точки и/или опорные точки характеристических кривых, например характеристической кривой высоты нагнетания, которую именуют характеристической кривой Q-H, и/или характеристической кривой мощности, которую именуют характеристической кривой Q-P, и/или характеристической кривой высоты столба жидкости над всасывающим патрубком насоса (NPSH). Таким образом, технологические данные содержат величины, которые могут быть использованы для вычисления дополнительных характеристических параметров агрегата, представляющего собой центробежный насос, например рабочей точки насоса, при помощи измеренных величин.

Согласно еще одному усовершенствованному варианту, передатчик сигналов содержит запоминающее устройство для технико-эксплуатационных данных и режимов работы, определенных во время работы агрегата, представляющего собой центробежный насос. В результате вычисленные величины могут быть сохранены в запоминающем устройстве и, следовательно, являются доступными для незамедлительной или последующей оценки или для отображения на дисплее.

Польза для потребителя, в частности, является следствием того факта, что запоминающее устройство выполнено таким образом, что обеспечивает запоминание значений времени распространения, количества пусков центробежного насоса и значений диаграммы нагрузки для заранее заданных различных промежутков времени. Таким образом, диаграмма нагрузки, полученная из рабочих точек, заархивированных за период работы насоса, позволяет делать выводы о состоянии насоса.

Передатчик сигналов преимущественно имеет дополнительный выход для запомненных данных для агрегата, представляющего собой центробежный насос. Следовательно, могут быть считаны технологические данные для насоса и/или для приводного электродвигателя, технико-эксплуатационные данные и данные о режимах работы. Чрезвычайно компактная конструкция достигнута посредством такого соединения с датчиком, которое также имеет форму выходного разъема запоминающего устройства. Поэтому к передатчику сигналов вместо датчика давления на входе может быть подключен кабель с адаптером, например, для технического обслуживания, и он может быть подключен к цифровой вычислительной машине, к переносному компьютеру или к карманному персональному компьютеру (ПК). Таким образом, могут быть считаны и подвергнуты оценке не только запомненные технологические данные для насоса, но и вычисленные технико-эксплуатационные данные и режимы работы агрегата, представляющего собой центробежный насос.

В других усовершенствованных вариантах передатчик сигналов имеет соединение для подключения к внешним устройствам, и/или соединение с внешними устройствами реализуют с использованием линий передачи или без них, либо вручную с использованием элемента, обеспечивающего передачу посредством мобильной связи. Передача технологических данных может быть реализована с использованием двухточечного соединения с линиями передачи или с шинной топологией, либо без них. Передача с использованием элемента, обеспечивающего передачу посредством мобильной связи, является чрезвычайно гибким решением. Для этого передатчик сигналов и/или элемент передачи могут иметь интерфейс передачи, которым преимущественно является интерфейс универсальной последовательной шины (USB). В случае соединения с линиями передачи выход для стандартизованного выходного сигнала может быть целесообразно использован для подключения внешних устройств посредством шины данных.

Вышеупомянутые усовершенствования особенно важны в том случае, если внешними устройствами являются приводные, управляющие, регулирующие, контрольно-измерительные и/или диагностические устройства, которые во время автоматизации насосов обращаются к множеству технологических данных для соответствующего насоса для того, чтобы они были способны применять подходящие оптимальные алгоритмы привода, управления, регулирования, контроля или диагностики к соответствующему насосу.

Запомненные данные для агрегата, представляющего собой центробежный насос, преимущественно являются доступными для внешних устройств для автоматической параметризации последних, для отображения на дисплее и/или для последующей обработки. В результате все технологические данные для агрегата, представляющего собой центробежный насос, являются доступными на месте и могут быть использованы для автоматической параметризации устройств автоматизации любого типа, таких как, например, силовые электронные устройства, коммутационные устройства, контрольно-измерительные устройства, диагностические устройства, управляющие и регулирующие устройства. Внешние устройства используют эти технологические данные для определения требуемых операций коммутации, регулирования, контроля или диагностики для их работы. Эти технологические данные дополнительно образуют основу для алгоритмов, которые хранятся в коммутационных, регулирующих, приводных, контрольно-измерительных или диагностических устройствах и предназначены для работы с регулируемой частотой вращения и/или для диагностики агрегата, представляющего собой центробежный насос. В результате предложенного усовершенствования обходятся без сложного и подверженного ошибкам ввода технологических данных для насоса и/или для приводного электродвигателя вручную. Больше не требуется наличия множества входов для множества внешних устройств.

Технологические данные передают из передатчика сигналов во внешнее устройство во время запуска. Это устраняет необходимость точного назначения внешнего устройства соответствующему агрегату, представляющему собой центробежный насос, еще во время изготовления. Автоматизированную передачу данных просто приводят в действие путем установления соединения с передатчиком сигналов, при необходимости даже посредством кнопки "сброс" или посредством триггерных переключателей коммутационных, регулирующих, приводных, контрольно-измерительных или диагностических устройств или элемента, обеспечивающего передачу посредством мобильной связи. Запуск сильно упрощается при использовании элемента, обеспечивающего передачу посредством мобильной связи, так как обходятся без сложного монтажа соединений, особенно, в том случае, когда компоненты физически расположены далеко друг от друга. Инженер, обеспечивающий запуск, может произвести считывание технологических данных для агрегата, представляющего собой центробежный насос, вводя их в элемент, обеспечивающий передачу, и может передать упомянутые данные в другие компоненты.

Еще одно преимущество этого усовершенствования состоит в том, что возможности агрегата, представляющего собой центробежный насос, который оснащен передатчиком сигналов, могут быть расширены гибким образом. При настройке внешних устройств, например устройств автоматизации, для уже установленного агрегата, представляющего собой центробежный насос, технологические данные, необходимые для внешнего устройства, считывают из запоминающего устройства передатчика сигналов и передают во внешнее устройство. Это очень упрощает операцию настройки внешнего устройства для существующего насоса. Соответствующая ситуация применима при замене компонентов, например, при техническом обслуживании.

Целесообразный способ передачи измеренных величин агрегата, представляющего собой центробежный насос, с использованием передатчика сигналов согласно настоящему изобретению предусматривает распознавание датчиков средством идентификации и выполнение блоком оценки автоматической обработки измеренных величин их соответствующих датчиков и отображения измеренных величин и/или вычисленных параметров на дисплее. Измеренные величины и/или вычисленные параметры могут быть отображены путем циклического чередования.

Кроме того, предложено, что микрокомпьютер вычисляет, производит оценку и сохраняет технико-эксплуатационные данные и данные о режимах работы агрегата, представляющего собой центробежный насос, при помощи измеренных величин и запомненных данных для насоса и/или для приводного электродвигателя.

Вследствие наличия средства идентификации, например опознавательного сигнала или закодированных штекерных соединений, подключенные датчики предоставляют в передатчик сигналов такой сигнал, который может быть однозначно поставлен в соответствие им. Датчик также может быть распознан при помощи данных, хранящихся в запоминающем устройстве.

В случае тех областей применения, для которых необходим дополнительный анализ состояния агрегата, представляющего собой центробежный насос, была доказана целесообразность способа, согласно которому определяют и запоминают значения времени распространения, количество пусков центробежного насоса и/или значения диаграммы нагрузки через заранее заданные различные промежутки времени.

Для задач обслуживания запомненные данные, которыми являются, например, технологические данные для насоса и/или для приводного электродвигателя, технико-эксплуатационные данные и данные о режимах работы, могут быть считаны через выход.

Для подключения передатчика сигналов согласно настоящему изобретению к внешним устройствам гибким образом целесообразно производить обмен данными с внешними устройствами, производят с использованием линий передачи или без них, либо вручную с использованием элемента, обеспечивающего передачу посредством мобильной связи.

Внешние устройства в предпочтительном варианте имеют доступ к запомненным данным для агрегата, представляющего собой центробежный насос, их параметризацию осуществляют автоматически с использованием этих данных и/или эти данные используют для отображения на дисплее или для последующей обработки. Автоматизированную передачу данных приводят в действие просто путем установления соединения с передатчиком сигналов, посредством кнопки "сброс" или посредством триггерных переключателей.

Приведенные в качестве примера варианты осуществления настоящего изобретения проиллюстрированы на чертежах и более подробно описаны ниже. На чертежах изображено следующее:

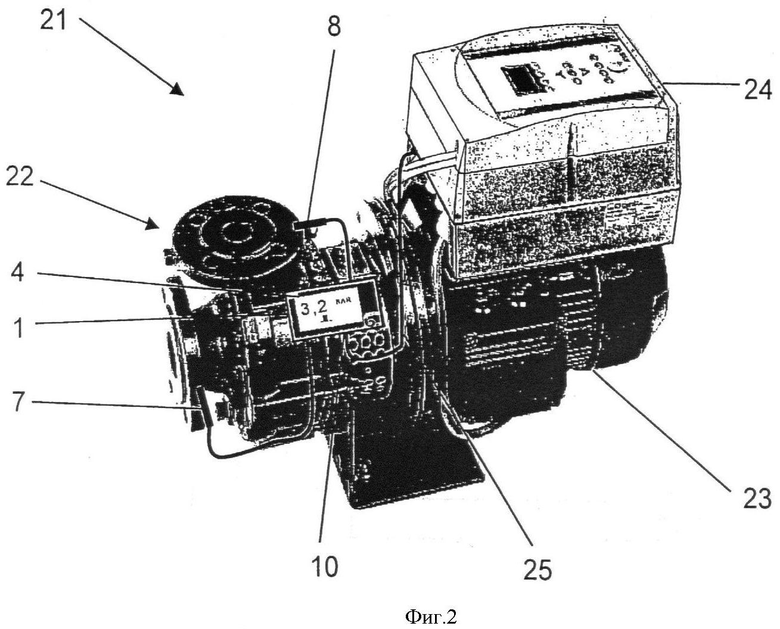

на Фиг.1 показана блок-схема устройства для передачи измеренных величин согласно настоящему изобретению, и

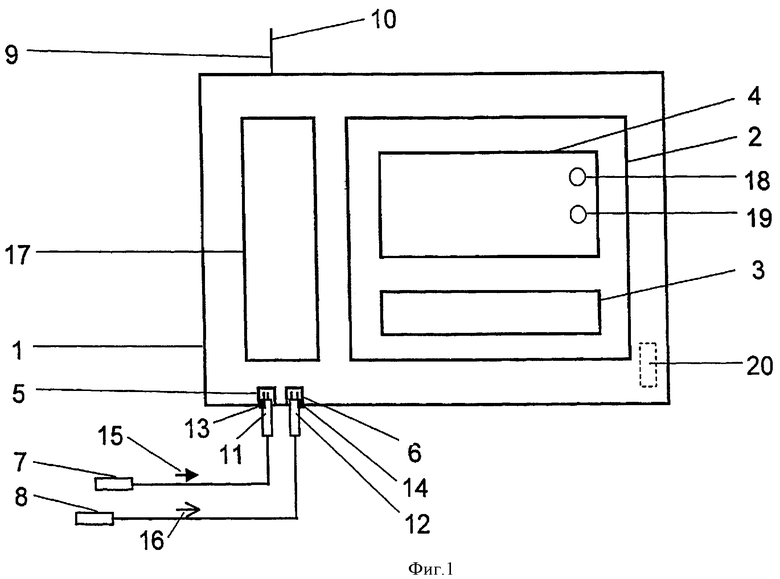

на Фиг.2 показан агрегат, представляющий собой центробежный насос с присоединенным передатчиком сигналов и дополнительным внешним устройством.

На Фиг.1 показана блок-схема устройства для передачи измеренных величин согласно настоящему изобретению, которое содержит передатчик 1 сигналов и встроенный блок 2 оценки. Блок 2 оценки содержит микрокомпьютер 3 и дисплей 4 для отображения измеренных величин и вычисленных параметров. Передатчик 1 сигналов имеет два соединения 5, 6 для подключения датчиков 7, 8, которые расположены на агрегате, представляющем собой центробежный насос, (который здесь не проиллюстрирован) с насосом и приводным электродвигателем. Датчиками 7, 8 могут являться датчики давления на входе и давления на выходе насоса. В альтернативном варианте может быть использован датчик для измерения перепада давления в насосе. Этими датчиками могут являться стандартные датчики, которыми оснащен агрегат, представляющий собой центробежный насос, датчики, встроенные в насос или в двигатель, или внешние датчики, подключенные к системе. Передатчик 1 сигналов подключен к источнику 9 питания. Стандартизованный выходной сигнал 10 из передатчика 1 сигналов выводят в то же самое время, что и сигнал токовой петли величиной 4-20 мА, через соединение с источником 9 питания. В этом случае подключенные датчики 7, 8 соединяют с передатчиком 1 сигналов при помощи средств идентификации в виде закодированных штекерных соединений 11, 12. Средства 13, 14 идентификации символически проиллюстрированы на Фиг.1 в виде соединителей различного вида. Вследствие его внешней формы и/или формы его вставных элементов соединитель с закодированной формой обеспечивает безошибочное соединение между отдельным датчиком и соединителями на передатчике 1 сигналов. Это позволяет предотвратить то, что соединения датчиков будут перепутаны. В соответствии с заданным распределением отдельных вставных элементов соединителя, имеющего множество вставных элементов, заданное назначение диапазона измерений датчика и датчика для передатчика сигналов обеспечивают даже в случае стандартного соединителя. В том случае, когда датчики 7, 8 снабжены встроенными идентификаторами, в передатчик 1 сигналов передают электронные средства 15, 16 идентификации в качестве опознавательных сигналов. Таким образом, в передатчик 1 сигналов предоставляют сведения о типе и о диапазоне измерений подключенных датчиков 7, 8 при помощи средств 13-16 идентификации. В результате, передатчик 1 сигналов не требует наличия каких-либо рабочих элементов и готов к работе путем простого подключения соединений. В качестве альтернативного средства идентификации согласно настоящему изобретению предусмотрены средства идентификации, которые расположены в передатчике сигналов, например в блоке оценки, и которые определяют датчик и диапазон измерений датчика заданным способом с использованием данных, хранящихся в передатчике сигналов.

Технологические данные для насоса и/или для приводного электродвигателя хранят в запоминающем устройстве 17 передатчика 1 сигналов. Микрокомпьютер 3 вычисляет технико-эксплуатационные данные и режимы работы агрегата, представляющего собой центробежный насос, при помощи измеренных величин, полученных из датчиков 7, 8, и данные, сохраняемые в запоминающем устройстве 17. В этом случае запоминающее устройство 17 дополнительно используют для хранения технико-эксплуатационных данных и данных о режимах работы, которые определены во время работы агрегата, представляющего собой центробежный насос. Измеренные величины и/или вычисленные параметры отображают на дисплее 4 путем циклического чередования. Для отображения того, что состояние передатчика 1 сигналов и состояние агрегата, представляющего собой центробежный насос, соответствуют "хорошему" состоянию, предупреждению или сигналу тревоги, на дисплее дополнительно расположено два многоцветных светодиода 18, 19. Сигнализация о таких состояниях может быть осуществлена путем изменения цвета подобно индикации на светофоре. Отображение дополнительной информации, например отображение неисправностей датчиков или иллюстративное изображение рабочих точек в виде характеристической кривой, также может быть выполнено на дисплее или с использованием иных сигнальных элементов. В альтернативном варианте измеренные величины и/или вычисленные параметры отображают постоянно.

Измеренные величины из отдельных датчиков агрегата, представляющего собой центробежный насос, могут быть переданы во внешние устройства защищенным от помех способом с использованием аналогового выходного сигнала 10. Запомненные данные для насоса и/или для приводного электродвигателя и/или технико-эксплуатационные данные и данные о режимах работы могут быть считаны из передатчика сигналов с использованием соединения 5 с датчиком. Вместо датчика 7 подключают кабель с адаптером и, таким образом, передатчик 1 сигналов устанавливает соединение с цифровой вычислительной машиной, с переносным компьютером или с карманным персональным компьютером (ПК). Таким образом, для задач обслуживания могут быть, в частности, считаны данные технического паспорта на насос, данные технического паспорта на двигатель, характеристическая кривая высоты нагнетания, характеристическая кривая мощности, характеристическая кривая высоты столба жидкости над всасывающим патрубком насоса (NPSH), время распространения для устройства в различные периоды времени, количество пусков в различные периоды времени и диаграмма нагрузки в виде гистограммы рабочих точек за различные промежутки времени. Таким образом, может быть определен намеченный режим работы насоса в месте его установки. Кроме того, эти данные являются доступными для изучения рентабельности модернизации агрегата, представляющего собой центробежный насос, при помощи устройств автоматизации.

В варианте осуществления изобретения, который приведен в качестве примера, передатчик 1 сигналов также снабжен дополнительным интерфейсом 20 передачи для обмена информацией с цифровой вычислительной машиной или с элементом, обеспечивающим передачу посредством мобильной связи, которым является, например, вставляемая плата стандарта USB (USB stick).

На иллюстрации в качестве примера к передатчику 1 сигналов подключены два датчика 7, 8. Также посредством дополнительных соединений могут быть подключены дополнительные датчики, например датчики температуры, вибродатчики или датчики утечки в уплотнениях, но это не является обязательным условием. В этом случае измеренные величины из этих дополнительных датчиков также отображают на дисплее 4 передатчика 1 сигналов.

На Фиг.2 показан агрегат 21, представляющий собой центробежный насос, который содержит насос 22 и приводной электродвигатель 23. Передатчик 1 сигналов прикреплен к насосу 22 и соединен с датчиком 7 давления на входе и с датчиком 8 давления на выходе. Передатчик 1 сигналов снабжен расположенным внутри него запоминающим устройством 17, в котором хранят данные, характеризующие конкретный насос, например номинальную частоту вращения насоса, его минимальный и максимальный коэффициент подачи и допустимую температуру его подшипника. Кроме того, в запоминающем устройстве хранят характеристическую кривую высоты нагнетания (Q-H) и характеристическую кривую мощности (Q-P) насоса. Передатчик 1 сигналов имеет дисплей 4 для визуального отображения пиктограмм, величин и единиц измерения измеренных параметров, например давления на входе, давления на выходе, вычисленных параметров, например высоты нагнетания и рабочей точки насоса, оценка которых произведена при помощи запомненной характеристической кривой высоты нагнетания, и для визуального отображения предупреждений и сигналов тревоги.

В показанном здесь усовершенствованном варианте выходным сигналом 10 является сигнал с шины данных, и его передачу в дополнительное внешнее устройство 24, которым в этом случае является преобразователь частоты, осуществляют с использованием соединения 25, представляющего собой шину данных. Электропитание в передатчик 1 сигналов и в датчики 7, 8 подают через устройство 24 автоматизации. Измеренные величины из всех датчиков, подключенных к передатчику 1 сигналов, могут быть переданы в устройство 24 автоматизации с использованием соединения 25, представляющего собой шину данных, могут быть отображены на дисплее и могут быть подвернуты дальнейшей обработке в качестве регулируемых или диагностических параметров, и/или могут использоваться для передачи по магистральной шине. Кроме того, все сохраненные технологические данные для насоса 22 и/или для приводного электродвигателя 23, то есть все характеристические параметры, характеризующие конкретный насос и/или конкретный электродвигатель, например гидравлические характеристические кривые, допустимая температура подшипника или алгоритмы регулирования и/или диагностики, могут быть считаны устройством 24 автоматизации из запоминающего устройства 17 (которое здесь не проиллюстрировано) передатчика 1 сигналов. Это обеспечивает возможность автоматической параметризации устройства 24 автоматизации передатчиком 1 сигналов.

Изобретение относится к измерительной технике. Устройство для передачи измеренных величин содержит модуль датчиков, который содержит миниатюризированные компоненты, и блок оценки. Причем модуль датчиков имеет соединения для различных датчиков. К модулю датчиков подключен один или большее количество датчиков. Датчики регистрируют режимы работы агрегата, представляющего собой центробежный насос, который содержит насос и приводной электродвигатель, в качестве измеренных величин, а модуль датчиков соединен с источником питания и выполняет обработку измеренных величин. Так же введены средства идентификации, выполненные с возможностью определять те датчики, которые подключены к модулю датчиков. Модуль датчиков выполнен в виде передатчика (1) сигналов со стандартизованным выходным сигналом (10), со встроенным блоком (2) оценки, содержащим микрокомпьютер (3), и с дисплеем (4). Блок (2) оценки выполняет обработку измеренных величин, полученных из датчиков (7, 8), и отображает измеренные величины и/или вычисленные параметры на дисплее (4). Технический результат заключается в снижении риска неправильной работы в ручном режиме. 2 н. и 24 з.п. ф-лы, 2 ил.

1. Устройство для передачи измеренных величин, содержащее модуль датчиков, который содержит миниатюризированные компоненты, и блок оценки, причем модуль датчиков имеет соединения для различных датчиков, к модулю датчиков подключен один или большее количество датчиков, и датчики регистрируют режимы работы агрегата, представляющего собой центробежный насос, который содержит насос и приводной электродвигатель, в качестве измеренных величин, а модуль датчиков соединен с источником питания и выполняет обработку измеренных величин, отличающееся тем, что введены средства идентификации, выполненные с возможностью определять те датчики, которые подключены к модулю датчиков тем, что модуль датчиков выполнен в виде передатчика (1) сигналов со стандартизованным выходным сигналом (10), со встроенным блоком (2) оценки, содержащим микрокомпьютер (3), и с дисплеем (4), и тем, что блок (2) оценки выполняет обработку измеренных величин, полученных из датчиков (7, 8), и отображает измеренные величины и/или вычисленные параметры на дисплее (4).

2. Передатчик сигналов по п.1, отличающийся тем, что блок (2) оценки отображает измеренные величины и/или вычисленные параметры на дисплее (4) путем циклического чередования.

3. Передатчик сигналов по п.1 или 2, отличающийся тем, что передатчик (1) сигналов содержит запоминающее устройство (17), содержащее технологические данные для насоса (22) и/или для приводного электродвигателя (23), микрокомпьютер (3), вычисляющий и оценивающий технико-эксплуатационные данные и данные о режимах работы агрегата (21), представляющего собой центробежный насос, при помощи измеренных величин и запомненных данных.

4. Передатчик сигналов по одному из пп.1 и 2, отличающийся тем, что стандартизованным выходным сигналом (10) является сигнал токовой петли величиной 4-20 мА (миллиампер), и он обеспечивает электропитание для передатчика (1) сигналов.

5. Передатчик сигналов по одному из пп.1 и 2, отличающийся тем, что датчики (7, 8), подключенные к передатчику (1) сигналов, выполнены в виде датчиков давления для давления на входе и/или давления на выходе, в виде датчика для перепада давления в насосе и/или в виде датчиков для регистрации дополнительных измеряемых параметров.

6. Передатчик сигналов по одному из пп.1 и 2, отличающийся тем, что датчики (7, 8) могут быть распознаны передатчиком (1) сигналов по их собственным опознавательным сигналам (15, 16).

7. Передатчик сигналов по одному из пп.1 и 2, отличающийся тем, что подключенные датчики (7, 8) подключены к передатчику (1) сигналов посредством закодированных штекерных соединений (11, 12).

8. Передатчик сигналов по одному из пп.1 и 2, отличающийся тем, что датчики (7, 8) подключены к передатчику (1) сигналов посредством шинного соединения.

9. Передатчик сигналов по п.3, отличающийся тем, что в запоминающем устройстве (17) хранят данные технического паспорта на насос (22), данные технического паспорта на приводной электродвигатель (23), гидравлические характеристические кривые и алгоритмы регулирования и/или диагностики.

10. Передатчик сигналов по п.3, отличающийся тем, что запоминающее устройство (17) предназначено для технико-эксплуатационных данных и данных о режимах работы, определенных во время работы агрегата (21), представляющего собой центробежный насос.

11. Передатчик сигналов по п.10, отличающийся тем, что запоминающее устройство (17) предназначено для хранения значений времени распространения, количества пусков центробежного насоса и значений диаграммы нагрузки для заранее заданных различных промежутков времени.

12. Передатчик сигналов по одному из пп.1 и 2, отличающийся тем, что содержит дополнительный выход для запомненных данных для агрегата, представляющего собой центробежный насос.

13. Передатчик сигналов по п.11, отличающийся тем, что соединение с датчиком (5, 6) также имеет форму выходного разъема запоминающего устройства (17).

14. Передатчик сигналов по п.13, отличающийся тем, что имеет соединение для подключения к внешним устройствам (24).

15. Передатчик сигналов по п.14, отличающийся тем, что соединение с внешними устройствами (24) осуществлено с использованием линий передачи или без них, либо вручную с использованием элемента, обеспечивающего передачу посредством мобильной связи.

16. Передатчик сигналов по п.15, отличающийся тем, что выход для стандартизованного выходного сигнала (10) используют для подключения внешних устройств (24) посредством шины (25) данных.

17. Передатчик сигналов по п.14, отличающийся тем, что внешними устройствами (24) являются приводные, управляющие, регулирующие, контрольно-измерительные и/или диагностические устройства.

18. Передатчик сигналов по п.17, отличающийся тем, что запомненные данные для агрегата, представляющего собой центробежный насос, являются доступными для внешних устройств (24) для автоматической параметризации последнего, для отображения на дисплее и/или для последующей обработки.

19. Способ передачи измеренных величин для агрегата, представляющего собой центробежный насос, с использованием передатчика сигналов по одному из пп.1 и 2, отличающийся тем, что используют средство для определения тех датчиков, которые подключены к модулю датчиков, и что блок (2) оценки выполняет автоматическую обработку измеренных величин из соответствующих датчиков (7, 8) и отображает измеренные величины и/или вычисленные параметры на дисплее (4).

20. Способ по п.19, отличающийся тем, что измеренные величины и/или вычисленные параметры отображают на дисплее (4) путем циклического чередования.

21. Способ по п.19 или 20, отличающийся тем, что микрокомпьютер (3) вычисляет, оценивает и сохраняет технико-эксплуатационные данные и данные о режимах работы агрегата (21), представляющего собой центробежный насос, при помощи измеренных величин и запомненные данных для насоса (22) и/или для приводного электродвигателя (23).

22. Способ по п.21, отличающийся тем, что определяют и запоминают значения времени распространения, количество пусков центробежного насоса и/или значения диаграммы нагрузки за заранее заданные различные промежутки времени.

23. Способ по одному из пп.19 и 20, отличающийся тем, что запомненные данные считывают через выход.

24. Способ по одному из пп.19 и 20, отличающийся тем, что обмен данными с внешними устройствами (24) производят с использованием линий передачи или без них, либо вручную с использованием элемента, обеспечивающего передачу посредством мобильной связи.

25. Способ по одному из пп.19 и 20, отличающийся тем, что внешние устройства (24) имеют доступ к запомненным данным для агрегата, представляющего собой центробежный насос, осуществляют автоматическую их параметризацию с использованием этих данных и/или используют эти данные для отображения на дисплее или для последующей обработки.

26. Способ по одному из пп.19 и 20, отличающийся тем, что автоматизированную передачу данных приводят в действие путем установления соединения с передатчиком (1) сигналов посредством кнопки "сброс" или посредством триггерных переключателей.

| US 5839094 А, 17.11.1998 | |||

| Плоский свод нагревательного устройства | 1979 |

|

SU905596A1 |

| МАССОВЫЙ РАСХОДОМЕР | 0 |

|

SU330347A1 |

| DE 3225985 A1, 12.01.1984. | |||

Авторы

Даты

2012-01-10—Публикация

2007-05-11—Подача