Изобретение относится к области электротехники и может быть использовано для производства электрохимических источников тока, таких как аккумуляторов и суперконденсаторов.

Известен способ изготовления электродов для электрохимического источника тока путем дискретного нанесения активной массы на подложку и прокатки между валками, на которые нанесен слой из фильтровального материала (патент RU №2140680, МПК 6 H01G 9/00, опубл. 1999 г.).

Недостатком такого способа изготовления электродов является его низкая производительность из-за прерывистого процесса нанесения активного материала на отдельную подложку, укладки сепаратора и прокатки каждого электрода с сепаратором валками с фильтровальным материалом.

Известно устройство для изготовления электродов для электрохимического источника тока, содержащее намазочный бункер, прокатные валки, две движущиеся бесконечные ленты, охватывающие валки, и приспособления для мойки, отжима и сушки лент (авторское свидетельство СССР №95278, МПК Н01М 4/20, опубл. 1953 г.).

Недостатками этого устройства являются получение бракованных электродов по недостаточности количества закладки активной массы в электроде из-за прилипания активной массы к фильтровальной ткани и вырывания массы из нанесенного слоя, а также сложность устройства из-за наличия приспособлений для мойки, отжима и сушки лент.

Известен способ изготовления электродов для электрохимического источника тока и устройство для его осуществления (авторское свидетельство СССР №1400405, МПК 4 Н01М 4/26, опубл. 1995 г.) - принято за прототип.

Способ включает нанесение активной массы па подложку, первую и последующую прокатку валками подложки, расположенной между лентами из фильтровального материала с низкой пористостью.

Устройство для осуществления этого способа содержит транспортирующий механизм, намазочный бункер, раму с установленными на ней приемными приводными и подающими бобинами, валки первой и последующей прокатки, ленты из фильтровального материала с низкой пористостью, пропущенные между валками с соответствующих им бобин.

Недостатком такого способа и устройства для изготовления электродов является повышенные технологические потери активной массы и получение бракованных электродов по недостаточному количеству закладки активной массы в электроде из-за прилипания активной массы к фильтровальной ткани и вырывания массы из нанесенного слоя при первой и последующей прокатках. Это вызвано использованием фильтровальной ткани из низкопористого материала (с хорошими смачивающими свойствами), которая способствует капиллярному всасыванию в ткань электролита, находящегося в верхнем слое активной массы, и способствует прилипанию (присасыванию) активной массы к фильтровальной ткани.

Технической задачей изобретения является уменьшение технологических потерь материалов и снижение брака по количеству массы в электроде.

Указанный технический результат достигается тем, что в известном способе изготовления электрода для электрохимического источника тока, включающем нанесение активной массы на подложку, первую и последующую прокатку подложки в валках между лентами из фильтровального материала с низкой пористостью и последующую резку подложки на отдельные электроды, первую прокатку подложки со стороны активной массы осуществляют одновременно двумя лентами, наложенными непосредственно друг на друга своими поверхностями, при этом в качестве материала внешней ленты, контактирующей с активной массой, используют фильтровальный материал с высокой пористостью с размером пор 10-70 мкм, а в качестве низкопористого фильтровального материала внутренней ленты используют материал с размерами пор не более 6 мкм, при этом отношение толщины материала с высокой пористостью к толщине материала с низкой пористостью берут равным 1:1-1:2,1, а давление при прокатке берут в пределах 4,5-11 кг/см2.

При этом в качестве материала с высокой пористостью берут, например, нетканые, или тканые, или спеченные полиолефины, такие как, например, полипропилен или полиэтилен, а в качестве материала с низкой пористостью берут, например, бумагу.

Указанный технический результат достигается тем, что в известном устройстве для изготовления электродов для электрохимического источника тока, содержащем транспортирующий механизм, намазочный бункер, раму с установленными на ней приемными приводными и подающими бобинами, валки первой и последующей прокатки, ленты из фильтровального материала с низкой пористостью, пропущенные между валками с соответствующих им бобин, и механизм для резки электродов, устройство дополнительно снабжено одной или двумя бесконечными фильтровальными лентами из высокопористого материала, размещенными в валках первой прокатки и расположенными непосредственно на внешней поверхности одной или двух лент из материала с низкой пористостью, и снабжено опорными роликами, смонтированными на раме, на которых расположена бесконечная лента, при этом оси опорных роликов установлены параллельно осям бобин первой прокатки, которые расположены внутри ветвей бесконечной ленты и находятся в одной плоскости с роликами, при этом размер пор высокопористого материала составляет 10-70 мкм, а размер пор низкопористого материала не более 6 мкм, а отношение толщины материала с высокой пористостью к толщине материала с низкой пористостью равно 1:1-1:2,1.

Кроме того, ширина бесконечной ленты из фильтровального материала с высокой пористостью равна ширине ленты из фильтровального материала с низкой пористостью, при этом в качестве материала с высокой пористостью используются, например, нетканые, или тканые, или спеченные полиолефины, такие как, например, полипропилен или полиэтилен, а в качестве материала с низкой пористостью используется, например, бумага.

В заявляемом способе и устройстве для изготовления электродов при осуществлении предварительной прокатки подложки со стороны активной массы двумя лентами, наложенными непосредственно друг на друга своими поверхностями, при этом в качестве материала внешней бесконечной ленты, контактирующей с активной массой, используют фильтровальный материал с высокой пористостью с размером пор 10-70 мкм, а в качестве низкопористого фильтровального материала внутренней ленты используют материал с размерами пор не более 6 мкм, с соотношением толщины материала с высокой пористостью к толщине материала с низкой пористостью, равным 1:1-1:2,1, и давлением при прокатке, равным 4,5-11 кг/см2, уменьшаются технологические потери материалов и снижатся брак по количеству массы в электроде.

Это достигается тем, что при прокатке нанесенной на подложку активной массы бесконечной лентой из фильтровального материала с высокой пористостью с размером пор 10-70 мкм и одновременно спаренной с ней лентой из материала с низкой пористостью размерами пор не более 6 мкм исключается прилипание массы к фильтровальному материалу с высокой пористостью, который является накопителем отбираемого электролита, за счет низкого капиллярного подъема электролита и, соответственно, за счет низкого значения адгезии при одновременном обеспечении необходимой скорости удаления избытка электролита материалом ленты с низкой пористостью, который является капиллярным «насосом», что способствует снижению технологических потерь активного материала и обеспечению качества электрода.

Отношение толщины материала лент с высокой пористостью к толщине материала с низкой пористостью, равное 1:1-1:2,1, обеспечивает оптимальную скорость отбора электролита и оставление необходимого количества его в массе, что обеспечивает качество электрода.

Значение величины давления при прокатке в пределах 4,5-11 кг/см2 позволяет получить электроды с оптимальной плотностью активной массы и позволяет исключить деформацию и порыв подложки, что уменьшает технологические потери материалов и обеспечивает качество электрода.

Оснащение устройства одной или двумя бесконечными фильтровальными лентами из высокопористого материала, размещенными в валках первой прокатки и расположенными непосредственно на внешней поверхности одной или двух лент из материала с низкой пористостью, позволяет получить качественные электроды независимо от того, с одной стороны или с двух сторон одновременно нанесена активная масса на подложку.

Наличие опорных роликов, смонтированных на раме, на которых расположена бесконечная лента, установление роликов своими осями параллельно осям бобин первой прокатки и расположение бобин внутри ветвей бесконечной ленты обеспечивают соединение лент из материалов с различной пористостью своими поверхностями в валках первой прокатки и в процессе работы способствует получению качественных электродов.

Технических решений, совпадающих с совокупностью существенных признаков заявляемого изобретения, не выявлено, что позволяет сделать вывод об его соответствии такому условию патентоспособности, как «новизна».

Заявляемые существенные признаки заявляемого изобретения, предопределяющие получение указанного технического результата, явным образом не следуют из уровня техники, что позволяет сделать вывод об их соответствии такому условию патентоспособности, как «изобретательский уровень».

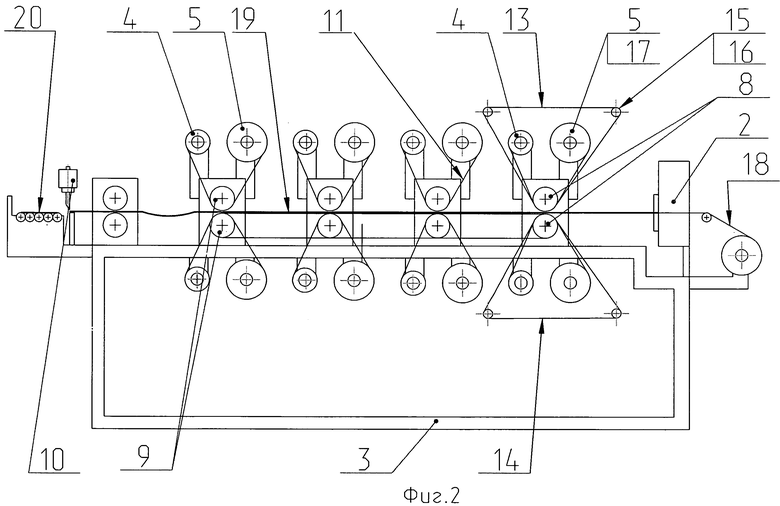

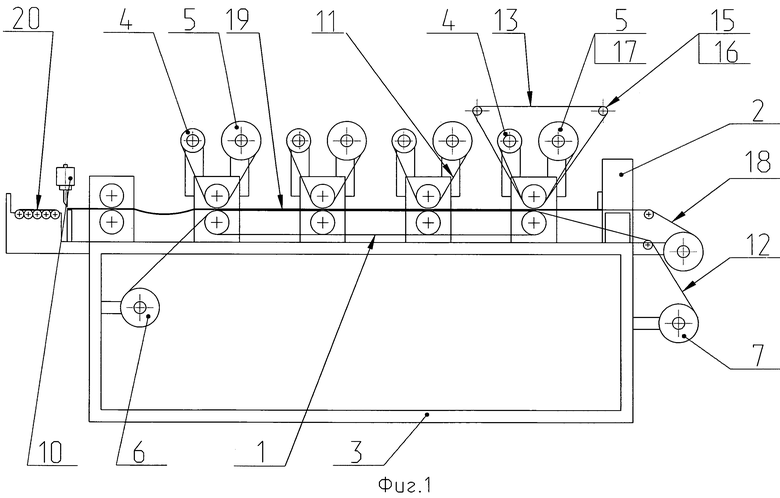

Сущность заявляемого способа поясняется чертежом, где

на фиг.1 схематично изображено устройство для изготовления электродов электрохимического источника тока при прокатке подложки с нанесенной активной массой на одну сторону;

на фиг.2 - то же, при прокатке подложки с нанесенной активной массой на обе стороны;

на фиг.3 - узел первой прокатки.

Устройство для изготовления электродов заявляемым способом содержит транспортирующий механизм в виде ленточного транспортера - 1, намазочный бункер - 2, раму - 3 с установленными на ней верхними приемными приводными бобинами - 4 и подающими бобинами - 5, нижней приемной бобиной - 6 и подающей бобиной - 7, валки - 8 первой и валки - 9 последующей прокатки и механизм - 10 резки электродов. Между парами валков первой и последующей прокатки пропущены верхние фильтровальные ленты - 11 и нижняя фильтровальная лента - 12, выполненные из низкопористого материала. Устройство снабжено одной бесконечной лентой - 13 (при прокатке подложки с одной стороны. Фиг.1) или двумя бесконечными фильтровальными лентами - 13 и 14 (при прокатке подложки с двух сторон, Фиг.2) из высокопористого материала, которые установлены в валках первой прокатки и расположены непосредственно на внешней поверхности одной или двух лент - 11 из материала с низкой пористостью. Ширина бесконечной ленты соответствует ширине ленты из низкопористого материала. На раме смонтированы опорные вращающиеся ролики - 15, на которых установлена бесконечная лента. Оси - 16 опорных роликов установлены параллельно осям - 17 бобин первой прокатки. Бобины первой прокатки расположены внутри ветвей бесконечной ленты и находятся в одной плоскости с опорными роликами (Фиг.3). Размер пор высокопористого материала составляет 10-70 мкм, а размер пор низкопористого материала составляет не более 6 мкм. В качестве фильтровального материала с высокой пористостью могут быть использованы например, нетканые, или тканые, или спеченные полиолефины, такие как полипропилен или полиэтилен с низкими значениями адгезии к активной массе, а в качестве фильтровального материала лент с низкой пористостью использована, например, бумага. Отношение толщины материала ленты с высокой пористостью к толщине материала с низкой пористостью составляет 1:1-1:2,1. На чертеже показаны подложка - 18 в виде непрерывной ленты с активной массой - 19 и электрод - 20.

Способ изготовления электродов для электрохимического источника тока осуществляется следующим образом.

Производили изготовление электрода с нанесением активной массы на одну сторону подложки (Фиг.1).

Подложку - 18 в виде ленты укладывают на нижнюю ленту - 12 из фильтровального материала с низкой пористостью, которую располагают на транспортере - 1 и включают механизм протягивания ленты (на чертеже не показано). Одновременно включают верхние - 4 и нижнюю - 6 приемные приводные бобины. Затем намазочным бункером - 2 наносят активную массу - 19 на одну сторону подложки. После намазки подложки со стороны активной массы осуществляют первую прокатку валками - 8 одновременно двумя лентами, наложенными непосредственно друг на друга своими поверхностями (бесконечной лентой и спаренной с ней лентой - 11). При этом происходит движение бесконечной ленты на опорных вращающихся роликах - 15, а лента - 11 сматывается с бобины - 5 на приемную бобину - 4. В качестве фильтровального материала бесконечной ленты - 13, контактирующей с активной массой, используют материал с высокой пористостью с размером пор 10-70 мкм, например, нетканый полипропилен толщиной 70-150 мкм, а в качестве фильтровального материала лент - 11, 12 используют материал с низкой пористостью с размером пор не более 6 мкм, например бумагу толщиной 70 мкм. В качестве фильтровального материала с высокой пористостью с размером пор 10-70 мкм могут быть использованы, например, нетканые, или тканые, или спеченные полиолефины, такие как полипропилен или полиэтилен с низкими значениями адгезии к активной массе. Скорость первой и последующей прокатки выбирают равной V=2-2,5 м/мин. В процессе первой прокатки происходит уплотнение активной массы и проникновение электролита через фильтровальный материал бесконечной ленты - 13 без адгезии массы к материалу ленты за счет низких смачивающих свойств нетканого полипропилена электролитом и одновременное удаление избытка электролита фильтровальной лентой - 12, выполненной из материала с низкой пористостью. При последующей прокатке намазанной подложки в валках - 9 происходит окончательное удаление избытка электролита и уплотнение массы до окончательного размера электрода по толщине без адгезии массы к материалу ленты за счет предыдущей уплотненности массы и удаления избытка электролита из верхнего слоя активной массы.

Толщину лент для прокатки выбирают из отношения толщины ленты из материала с высокой пористостью к толщине материала с низкой пористостью в пределах от 1:1 до 1:2,1.

Указанное отношение обеспечивает оптимальную скорость отбора (впитываемости) электролита и оставление заданного количества его в массе, необходимого для снижения внутреннего сопротивления по электролиту и для обеспечения требуемого контакта между частицами активной массы, а также для подпитки электрода и сепаратора электролитом, что обеспечивает качество электрода.

Давление при первой и последующей прокатке берут в пределах 4,5-11 кг/см2.

После прокатки механизмом - 10 производят резку подложки - ленты - на электроды - 20 необходимого размера.

Прокатку подложки с применением фильтровальной ленты из материала с высокой пористостью производят при контакте с активной массой, расположенной с одной или с двух сторон подложки.

При изготовлении намазных электродов, например для свинцово-кислотных или щелочных аккумуляторов с активной массой, нанесенной на обе стороны подложки (просечной металлической ленты, пеноникеля или пеноуглерода), прокатку активной массы производят двумя лентами, расположенными с каждой из обеих сторон подложки. В этом случае зеркально верхнему узлу первой прокатки устанавливается второй нижний узел, выполненный конструктивно аналогично верхнему (Фиг.2).

При изготовлении электродов для суперконденсатора, где в качестве подложки используют, например, волокнистый ионопроводящий материал, а нанесение активной массы осуществляют на одну сторону подложки, прокатку через две ленты из фильтровального материала с высокой и низкой пористостью производят с одной стороны (со стороны активной массы), а с другой стороны (нижней) прокатывают лентой из материала с низкой пористостью.

Пример 1

Подложку из волокнистого ионопроводящего материала, например стекловолокна для электрохимического суперконденсатора шириной 145 мм, укладывают на нижнюю ленту из фильтровального низкопористого материала в виде бумаги с размером пор не более 6 мкм, включают механизм перемещения подложки с лентой и производят нанесение активной массы на подложку. В качестве активной массы использовалась перемешанная с щелочным электролитом (KOH) смесь следующего состава: уголь активированный - 85% и сажа - 15%. После намазки подложки слой активной массы первоначально прокатывают фильтровальной лентой - 13, например, из нетканого полипропилена с размером пор 30-35 мкм, и с расположенной на ней лентой - 11 (спаренной с ней) из низкопористого материала с размером пор не более 3-5 мкм. Толщину ленты из высокопористого материала берут равной 70 мкм, а толщину ленты из низкопористого материала 70 мкм (отношение составляет 1:1). Прокатку осуществляют со скоростью протяжки верхних фильтровальных лент - 11, 13 и нижней ленты - 12 через валки V=2,2 м/мин при давлении валков с усилием 7,8 кг/см2.

Последующую прокатку производят через ленту из фильтровального низкопористого материала в виде бумаги с размером пор не более 3-5 мкм и толщиной 70 мкм до толщины электрода, равной 0,8 мм.

Затем механизмом - 10 производят отрезку подложки в размер электрода.

При изготовлении электродов адгезии активной массы к фильтровальным лентам не наблюдалось, вследствие чего технологические потери материалов отсутствовали, количество массы в электроде, а также скорость отбора (впитываемость) электролита и оставление заданного количества его в массе соответствовали предъявляемым требованиям.

Пример 2

Подложку с нанесенной активной массой прокатывают со стороны активной массы двумя спаренными фильтровальным лентами, внешнюю из которых выполняют из нетканого полипропилена с размером пор 70 мкм, толщиной, составляющей 150 мкм, и лентой из низкопористого материала с размером пор 6,0 мкм, и толщиной 70 мкм (отношение составляет 1:2,1) и прокатывают со скоростью протяжки фильтровальной ленты через валки V=2,2 м/мин при давлении валков с усилием 11 кг/см2.

Последующую прокатку производят через ленту из фильтровального низкопористого материала в виде бумаги с размером пор 6 мкм и толщиной 70 мкм до толщины электрода, равной 0,8 мм.

При изготовлении электродов адгезии активной массы к фильтровальным лентам не наблюдалось, вследствие чего технологические потери материалов отсутствовали, количество массы в электроде, а также скорость отбора (впитываемость) электролита и оставление заданного количества его в массе соответствовали предъявляемым требованиям.

Пример 3

Подложку с нанесенной активной массой прокатывают со стороны активной массы двумя спаренными фильтровальным лентами, внешнюю из которых выполняют из нетканого полипропилена с размером пор 10 мкм, толщиной, составляющей 100 мкм, и лентой из низкопористого материала с размером пор 3-5 мкм и толщиной 70 мкм (отношение составляет 1:1,4), и прокатывают со скоростью протяжки фильтровальной ленты через валки V=2,4 м/мин при давлении валков с усилием 4,5 кг/см2.

Последующую прокатку производят через ленту из фильтровального низкопористого материала в виде бумаги с размером пор 3-5 мкм и толщиной 70 мкм до толщины электрода, равной 0,8 мм.

При изготовлении электродов адгезии активной массы к фильтровальным лентам не наблюдалось, вследствие чего технологические потери материалов отсутствовали, количество массы в электроде, а также скорость отбора (впитываемость) электролита и оставление заданного количества его в массе соответствовали предъявляемым требованиям.

Пример 4

Подложку с нанесенной активной массой прокатывают со стороны активной массы двумя спаренными фильтровальным лентами, внешнюю из которых выполняют из нетканого полипропилена с размером пор 71 мкм, толщиной, составляющей 170 мкм, и лентой из низкопористого материала с размером пор 7 мкм и толщиной 70 мкм (отношение составляет 1:2,4), и прокатывают со скоростью протяжки фильтровальной ленты через валки V=2,0 м/мин при давлении валков с усилием 11,1 кг/см2.

Последующую прокатку производят через ленту из фильтровального низкопористого материала в виде бумаги с размером пор 7 мкм и толщиной 70 мкм до толщины электрода, равной 0,8 мм.

При изготовлении электродов адгезии активной массы к фильтровальной полипропиленовой ленте не наблюдалось, однако наблюдалось вырывание активной массы с подложки при последующей прокатке вследствие недостаточного отбора электролита при первой прокатке, что вызвало необходимость снижения скорости перемещения до 1 м/мин, в результате чего снизилась производительность изготовления электродов. Кроме того, при прокатке наблюдалось выдавливание активной массы по краям подложки, что ухудшало качество электродов.

Пример 5

Подложку с нанесенной активной массой прокатывают со стороны активной массы двумя спаренными фильтровальным лентами, внешнюю из которых выполняют из нетканого полипропилена с размером пор 9,0 мкм, толщиной, составляющей 63 мкм, и лентой из низкопористого материала с размером пор 2,0-3,0 мкм и толщиной 70 мкм (отношение составляет 1:0,9), и прокатывают со скоростью протяжки фильтровальной ленты через валки V=2,1 м/мин при давлении валков с усилием 4,4 кг/см2.

Последующую прокатку производят через ленту из фильтровального низкопористого материала в виде бумаги с размером пор 2-3 мкм и толщиной 70 мкм до толщины электрода, равной 0,8 мм.

При изготовлении электродов наблюдались порывы фильтровальной ленты из нетканого полипропилена из-за недопустимой ее толщины, наличие адгезии активной массы к ленте, а также недостаточный отбор электролита фильтровальным материалом из-за недостаточного давления при прокатке.

Таким образом, заявляемый способ и устройство для изготовления электродов для электрохимического источника тока соответствует условию патентоспособности «промышленная применимость».

Предлагаемый способ и устройство по сравнению с прототипом позволяют уменьшить технологические потери материалов и снизить брак по количеству активной массы в электроде.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОЭЛЕМЕНТНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ КОНДЕНСАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2419907C1 |

| ЭЛЕКТРОД ИЗ УСИЛЕННОЙ МЕТАЛЛИЧЕСКОЙ ФОЛЬГИ | 2012 |

|

RU2608751C2 |

| ПОРИСТАЯ МЕМБРАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2538207C1 |

| СЕПАРАТОР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2535205C1 |

| ПОРИСТАЯ МЕМБРАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2542267C1 |

| ПОРИСТАЯ МЕМБРАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2012 |

|

RU2532548C1 |

| ОРГАНИЧЕСКИЙ/НЕОРГАНИЧЕСКИЙ КОМПОЗИТНЫЙ СЕПАРАТОР И ЭЛЕКТРОХИМИЧЕСКОЕ УСТРОЙСТВО, ЕГО СОДЕРЖАЩЕЕ | 2008 |

|

RU2460177C2 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2018 |

|

RU2686690C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ СЕПАРАТОРОВ ЩЕЛОЧНЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ | 2005 |

|

RU2298261C1 |

| НЕТКАНЫЙ МАТЕРИАЛ С ЗАПОЛНЕНИЕМ ЧАСТИЦАМИ | 2008 |

|

RU2449425C2 |

Изобретение относится к области электротехники и может быть использовано для производства электрохимических источников тока, таких как аккумуляторы и суперконденсаторы. Способ изготовления электродов осуществляют путем нанесения активной массы на подложку, первой и последующей прокатки через валки подложки, расположенной между лентами из фильтровального материала, и последующей резки подложки на отдельные электроды. Первую прокатку подложки со стороны активной массы осуществляют одновременно двумя лентами, наложенными непосредственно друг на друга своими поверхностями, из материла с различной пористостью. Внешнюю ленту, контактирующую с активной массой, выполняют из материала с высокой пористостью с размером пор 10-70 мкм, например нетканого полипропилена или полиэтилена, а внутреннюю ленту из материала с низкой пористостью с размером пор не более 6 мкм, например бумаги. Давление при первой и последующей прокатке берут в пределах 4,5-11 кг/см2. Устройство для изготовления электродов содержит транспортирующий механизм в виде ленточного транспортера, намазочный бункер, раму с установленными на ней верхними приемными приводными бобинами и подающими бобинами, нижними приемными приводными бобинами и подающими бобинами, валки первой и валки последующей прокатки, и механизм резки электродов. Между парами валков первой и последующей прокатки пропущены верхние и нижние фильтровальные ленты из низкопористого материала с соответствующих им бобин. Устройство снабжено одной или двумя бесконечными фильтровальными лентами из высокопористого материала, которые установлены в валках первой прокатки и расположены непосредственно на внешней поверхности одной или двух лент из материала с низкой пористостью (при прокатке подложки с одной или двух сторон). Ширина бесконечной ленты соответствует ширине ленты из низкопористого материала. На раме смонтированы опорные вращающиеся ролики, на которых установлена бесконечная лента. Оси опорных роликов установлены параллельно осям бобин первой прокатки. Бобины первой прокатки расположены внутри ветвей бесконечной ленты и находятся в одной плоскости с опорными роликами. Отношение толщины материала с высокой пористостью к толщине материала с низкой пористостью берут равным 1:1-1:2,1. Техническим результатом изобретения является уменьшение технологических потерь материалов и снижение брака по количеству массы в электроде. 2 н. и 7 з.п. ф-лы, 3 ил.

1. Способ изготовления электродов для электрохимического источника тока путем нанесения активной массы на подложку, первой и последующей прокатки подложки в валках между лентами из фильтровального материала с низкой пористостью, и последующей резки подложки на отдельные электроды, отличающийся тем, что первую прокатку подложки со стороны активной массы осуществляют одновременно двумя лентами, наложенными непосредственно друг на друга своими поверхностями, при этом в качестве материала внешней ленты, контактирующей с активной массой, используют фильтровальный материал с высокой пористостью с размером пор 10-70 мкм, а в качестве низкопористого фильтровального материала внутренней ленты используют материал с размерами пор не более 6 мкм, при этом отношение толщины материала с высокой пористостью к толщине материала с низкой пористостью берут равным 1:1-1:2,1, а давление при прокатке берут в пределах 4,5-11 кг/см2.

2. Способ по п.1, отличающийся тем, что в качестве материала с высокой пористостью берут, например, нетканые или тканые, или спеченные полиолефины.

3. Способ по п.2, отличающийся тем, что в качестве полиолефинов берут, например, полипропилен или полиэтилен.

4. Способ по п.1, отличающийся тем, что в качестве материала с низкой пористостью берут, например, бумагу.

5. Устройство для изготовления электродов для электрохимического источника тока, содержащее транспортирующий механизм, намазочный бункер, раму с установленными на ней приемными приводными и подающими бобинами, валки для первой и последующей прокатки, ленты из фильтровального материала с низкой пористостью, пропущенные между валками с соответствующих им бобин, и механизм для резки электродов, отличающееся тем, что устройство дополнительно снабжено одной или двумя бесконечными фильтровальными лентами из высокопористого материала, размещенными в валках первой прокатки и расположенными непосредственно на внешней поверхности одной или двух лент из материала с низкой пористостью, и снабжено опорными роликами, смонтированными на раме, на которых расположена бесконечная лента, при этом оси роликов установлены параллельно осям бобин первой прокатки, которые расположены внутри ветвей бесконечной ленты и находятся в одной плоскости с роликами, при этом размер пор высокопористого материала составляет 10-70 мкм, а размер пор низкопористого материала - не более 6 мкм, причем отношение толщины материала с высокой пористостью к толщине материала с низкой пористостью равно как 1:1-1:2,1.

6. Устройство по п.5, отличающееся тем, что в качестве материала с высокой пористостью использованы, например, нетканые или тканые, или спеченные полиолефины.

7. Устройство по п.6, отличающееся тем, что в качестве полиолефинов, использованы, например, полипропилен или полиэтилен.

8. Устройство по п.5, отличающееся тем, что в качестве материала низкой пористостью использована, например, бумага.

9. Устройство по п.5, отличающееся тем, что ширина бесконечной ленты из фильтровального материала с высокой пористостью равна ширине ленты фильтровального материала с низкой пористостью.

| СПОСОБ ВАЛЬЦЕВАНИЯ КАДМИЕВЫХ ЭЛЕКТРОДОВ ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1986 |

|

SU1400405A1 |

| Устройство для изготовления электродной ленты химического источника тока | 1976 |

|

SU551733A1 |

| JP 55043722 A, 27.03.1980 | |||

| US 2002160101 A1, 31.10.2002. | |||

Авторы

Даты

2012-01-10—Публикация

2010-08-30—Подача