Изобретение относится к технологиям получения алюминия путем электролиза криолит-глиноземного расплава, в частности к газовым электродам, т.е. к электродам, электрохимический потенциал которых зависит от состава газовой среды, контактирующей с электродом в зоне электрохимической реакции: зона трехфазной границы - твердое/жидкое/газообразное. Электрод может быть применен в качестве электрода сравнения для электрохимических исследований, получения потенциометрических, поляризационных, хроновольтамперометрических и других зависимостей на различных электродах в расплавленных фторидах при 700-1000°С, а также для измерения стационарного и коррозионного потенциала анода и катода в лабораторной ячейке или промышленной электролизной ванне.

Известен углеродный электрод, содержащий стержень из углерода (AUC grade), помещенный в алундовый чехол, съемник потенциала, выполненный из медной трубки, при этом электрод выполнен с возможностью контакта с газовой средой из смеси СО и СО2. (Thonstad J., Hove Е. / On the anodic overvoltage in alumnum electrolysis / Can. J. of Chemistry, 1964, v.42, №7, pp.1542-1550.) /1/.

При использовании известного электрода во внутреннее пространство электрода через медную трубку с постоянной скоростью подается СО2, либо смесь СО и СО2 (парциальные давления задаются с помощью ртутного газометра). В алундовом чехле имеются отверстия, которые обеспечивают электрический контакт электрода с криолит-глиноземным расплавом.

К преимуществам известного углеродного электрода, обуславливающим его длительное применение, относится простота изготовления, доступность конструкционных материалов, относительная стабильность потенциала. К недостатками - сложное обслуживание работы электрода, требующее наличия системы газоподготовки и газоснабжения. Кроме того, известный электрод не может быть использован для электрохимических измерений в криолит-глиноземных расплавах, не насыщенных по оксиду алюминия.

Известен углеродный электрод сравнения, используемый в закрытой электрохимической ячейке, через которую продувается СО2. (Ветюков М.М, Барака А. / Исследование анодного перенапряжения при электролитическом производстве алюминия / Сборник докладов франко-советского симпозиума по теории электролиза алюминия, М., МинЦветМет СССР, 1970, с.95-111.) /2/.

Электрод /2/ характеризуется наличием газовой среды из смеси СО и СО2 над электродом и углерода в качестве подложки. При этом он не имеет металлического съемника потенциала и подачи газа в электрод, однако основные недостатки, присущие электроду /1/остаются. Электрод не может быть использован для электрохимических измерений в криолит-глиноземных расплавах, не насыщенных по оксиду алюминия, а также в ячейках, не изолированных от воздушной атмосферы.

Для измерений в криолит-глиноземных расплавах, ненасыщенных по глинозему, эти же авторы предлагают устройство, в котором для экранировки углеродного электрода используется трубка из нитрида бора. Ветюков М.М, Барака А. / Исследование анодного перенапряжения при электролитическом производстве алюминия / Сборник докладов франко-советского симпозиума по теории электролиза алюминия, М., МинЦветМет СССР, 1970, с.95-111.) /3/. Углеродный электрод присоединяется к металлическому (стальному) съемнику потенциала.

К недостаткам электрода /3/ относится использование редкого материала с невоспроизводимыми физико-механическими характеристиками - нитрида бора, наличие термической э.д.с. между электродом сравнения и металлическим съемником потенциала. Потенциал такого электрода должен сильно зависеть от концентрации оксида алюминия в расплаве. В процессе использования электрода всегда надо точно знать эту концентрацию, и как она меняется со временем. Из этих данных надо вычислять потенциал электрода.

Известно также устройство, в котором электрод и съемник потенциала выполнены из углерода (ATG grade), и помещены в чехол из нитрида бора. (Mazza В., Serravalle G., Fumagalli G., Brunella F. / Cathodic behavior of titanium diboride in aluminum electrolysis / J. Electrochem. Soc, 1987, vol.134, no.5, pp.1187-1191) /4/. Этому устройству присущи те же недостатки, что и электроду /3/.

Наиболее близким к заявляемому изобретению является электрод (Suzdaltsev A., Khramov A., Zaikov Yu. / Reference electrode for electrochemical investigations in cryolite-alumina melts at 700-960°C / MMT-2008: Proceedings 5th International Conference on Mathematical Modeling and Computer Simulation of Material Technologies. Ariel University Center of Samaria. Ariel, Israel. September 8-12, 2008, Vol.1, p.3.1-3.10) /5/.

Известный углеродный электрод сравнения представляет собой стержень из спектрально-чистого углерода, верхним концом притертый в графитовую трубку, которая играет роль съемника потенциала. Данная углеродная конструкция помещена внутрь пористого алундового чехла, на дне которого наплавлен криолит-глиноземный расплав, и прикреплена к его верхнему концу с помощью вакуумной резины. Для обеспечения электрического контакта между углеродным электродом и расплавом ванны (ячейки) в алундовом чехле выполнено отверстие (0,3-0,5 мм). Через верхнее отверстие графитовой трубки во внутреннее пространство алундового чехла непрерывно с постоянной скоростью поступает СО2 и выходит через упомянутое боковое отверстие в алундовом чехле, кроме того, газ выходит и через пористую стенку алундового чехла. При электрохимических измерениях в криолит-глиноземных расплавах, ненасыщенных по оксиду алюминия, электрод дополнительно помещается в чехол из пористого графита, во избежание растворения алундового чехла.

Основным недостатком этого электрода является сложность обслуживания, а именно, для поддержания постоянства его электрохимического потенциала требуется тщательный контроль скорости подачи газа СО2 в электрод, что не всегда может быть осуществлено, например, в промышленных условиях. Электрод был рекомендован для электрохимических измерений в довольно узком интервале температур 700-800°С. При более высокой температуре для стабильности потенциала электрода требуется достаточно высокая скорость подачи газа СО2, но при этом происходит быстрое выгорание углеродных деталей электрода.

Технической задачей изобретения является создание электрода с компактной конструкцией, не требующей сложного обслуживания, который может быть использован в ячейках, не изолированных от внешней атмосферы, с различной концентрацией оксида алюминия, растворенного в электролите, с одновременным увеличением срока службы электрода без ухудшения качественных характеристик работы электрода, таких как стабильность и воспроизводимость электрохимического потенциала.

Для решения поставленной задачи углеродный электрод сравнения содержит стержень из спектрально-чистого углерода, соединенный с ним углеродный съемник потенциала, помещенные в алундовый чехол с образованием внутреннего пространства между ними, при этом электрод выполнен с возможностью контакта с газовой средой из смеси СО и СО2 и помещен в чехол из пористого графита, притом, что внутреннее пространство электрода выполнено замкнутым по объему, а в нижней части алундового чехла имеется отверстие для подвода и отвода расплава в электрод.

При этом толщина алундового чехла составляет 1,5-4 мм, пористость - 0,5-3 об.%.

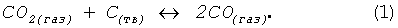

Замкнутое по объему внутреннее пространство углеродного газового электрода, согласно изобретению, создает необходимую для электрохимической реакции газовую среду за счет взаимодействия с углеродными деталями конструкции по реакции Будуара

Искусственная подача СО2 при этом не требуется. Электрохимический потенциал заявленного электрода зависит от состава газовой атмосферы, который в свою очередь, будучи зависимым от температуры, практически не зависит от прочих параметров, а потому является более стабильным.

Стабильность потенциала заявляемого электрода и отсутствие необходимости подачи газа во внутреннее пространство электрода упрощает его изготовление и обслуживание. Вместе с тем, обслуживание электрода, в особенности при многократном его использовании, облегчает наличие отверстия в нижней части алундового чехла для подвода и отвода расплава в электрод.

Кроме того, конструкция электрода помещена в чехол из пористого графита. Это предотвращает растворение алунда в криолит-глиноземных расплавах, ненасыщенных по оксиду алюминия.

Толщина алундового чехла в заявленном электроде составляет 1,5-4 мм, пористость - 0,5-3 об.%. Чем больше толщина стенки и чем меньше величина открытой пористости алундового чехла, тем меньше скорость массообмена между газовой средой внутри алундового чехла и внешней атмосферой, а следовательно стабильнее состав газа внутри чехла и значение электрохимического потенциала электрода.

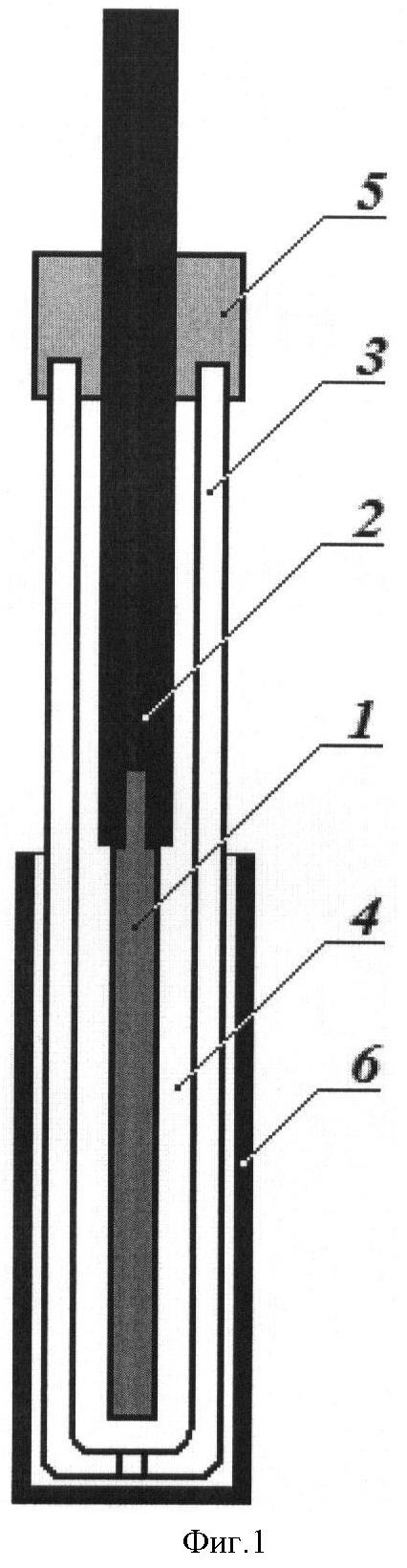

Предлагаемый углеродный электрод (фиг.1) содержит стержень из спектрально-чистого углерода (либо графита) 1, соединенный с ним углеродный (графитовый) съемник потенциала 2, помещенные в пористый алундовый чехол 3. Подложка электрода и съемник потенциала могут быть выполнены как одна конструкционная часть, которая с помощью вакуумной резины крепится за верхний край алундового чехла таким образом, чтобы расстояние от нижнего торца подложки электрода до дна чехла было примерно 3-15 мм. В нижней части алундового чехла 3 имеется отверстие (0,5-1,0 мм), облегчающее обслуживание электрода при многократном использовании. Имеется в виду слив расплава из чехла после окончания работы, поступление расплава внутрь чехла при повторном его использовании. Это позволяет увеличить срок службы электрода. Внутреннее пространство 4 электрода выполнено замкнутым по объему, например, при помощи пробки 5 из вакуумной резины. При этом оно представляет собой пространство между стержнем из спектрально-чистого углерода 1, частью углеродного съемника потенциала 2, пористым алундовым чехлом 3 и нижней поверхностью пробки 5. Для предотвращения растворения алунда в криолит-глиноземных расплавах, ненасыщенных по оксиду алюминия, конструкция помещена в чехол из пористого графита 6.

После погружения электрода в расплав, за счет открытой пористости графитового чехла и алундового чехла, а также за счет отверстия в алундовом чехле и разницы давлений, расплав быстро проникает внутрь алундового чехла и заполняет его погруженную часть. Т.к. объем газа внутри чехла небольшой, и газообмен с наружной атмосферой затруднен и ограничен только диффузией через открытые поры алундового чехла, состав газа над расплавом быстро стабилизируется в ходе взаимодействия газа с углеродными элементами конструкции, поэтому, как только обеспечивается электрический контакт между расплавом и электродом, а также стабильная температура в измерительной ячейке, электрод готов к работе.

По окончании измерения конструкцию поднимают над расплавом и достают из алундового чехла углеродные детали. Алундовый чехол рекомендуется некоторое время выдержать над расплавом, чтобы оставшийся расплав максимально вытек из него и испарился с поверхности и из пор чехла. За счет этого заявляемый углеродный электрод сравнения может быть использован в течение большего числа термоциклов.

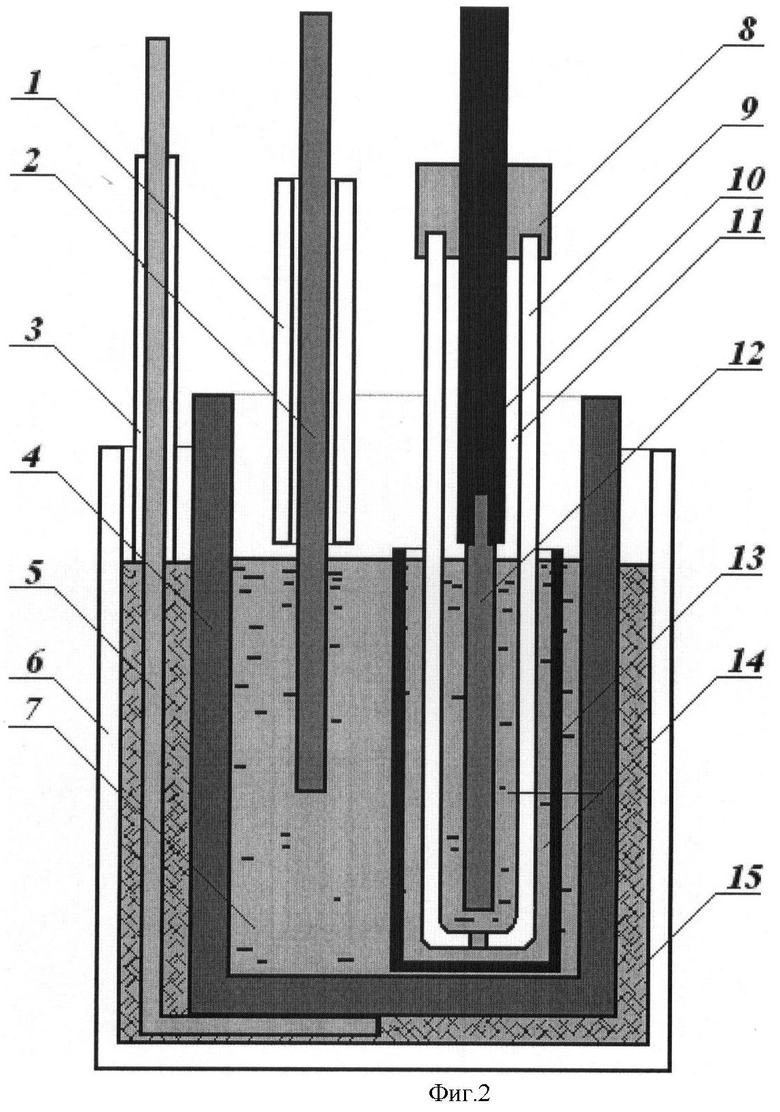

Эксперименты с заявляемым электродом и электродом по прототипу проводили в криолит-глиноземном расплаве. Потенциал углеродного электрода измеряли относительно алюминиевого электрода сравнения (Зайков Ю.П., Суздальцев А.В., Храмов А.П., Ковров В.А. Алюминиевый электрод сравнения. Патент RU 2007/143768, приоритет от 2007.11.26. Бюл. №27. Опубл. 10.06.2009). Фиг.2 содержит схему электрохимической ячейки для измерения потенциала анода в условиях электролиза криолит-глиноземного расплава, где

1, 3 - алундовые трубки;

2 - анод;

4 - контейнер из плотного графита;

5 - токоподвод (нихром);

6 - контейнер из алунда;

7 - расплав;

8 - вакуумная резина;

9 - чехол из алунда;

10 - графит;

11 - внутреннее пространство электрода сравнения;

12 - спектрально-чистый графит (электрод сравнения);

13 - контейнер из пористого графита;

14 - расплав (насыщенный по Al2O3);

15 - графитовая крошка.

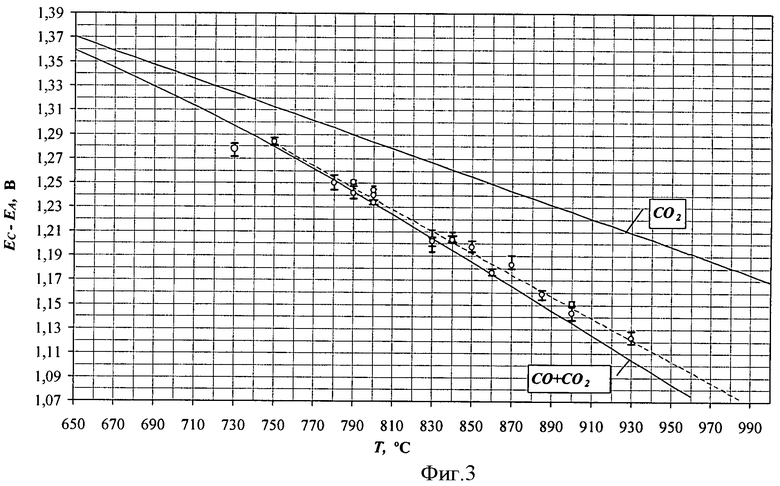

На фиг.3 приведены экспериментальная и расчетные зависимости потенциала углеродного электрода относительно Al-электрода от Т. Эксперимент с заявляемым углеродным электродом. Пунктир - аппроксимирующая линия (3).

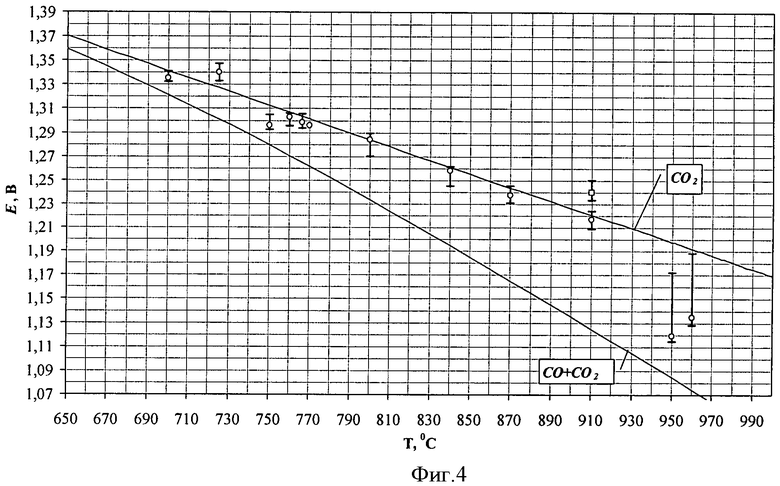

На фиг.4 приведены экспериментальная и расчетные зависимости потенциала углеродного электрода относительно Al-электрода от Т. Эксперимент с углеродным электродом-прототипом. Из результатов экспериментов видно, что потенциал заявляемого электрода гораздо более стабилен.

На основании анализа работы заявляемого электрода выявлено, что заявляемый углеродный электрод не требует сложного обслуживания и постоянного контроля скорости подачи в него газа. Колебания величины электрохимического потенциала заявляемого углеродного электрода в диапазоне температур 700-930°С большую часть времени работы не превышают ±4 мВ, в то время как соответствующий показатель качества работы прототипа в этом же диапазоне температур составляет ±7 мВ. Как видно из фиг.3, 4, электрохимический потенциал заявляемого углеродного электрода более воспроизводим и более стабилен в сравнении с потенциалом прототипа.

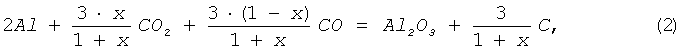

Заявляемый углеродный электрод сравнения исследовали на предмет обратимости его электрохимического потенциала. Для этого измеряли э.д.с. цепи между алюминиевым и заявляемым углеродным электродом. Учитывая, что газовая среда состоит из смеси газов СО и СО2, токообразующую реакцию в этой электрохимической цепи можно записать

где х - парциальное давление СО2, (1-х) - парциальное давление СО.

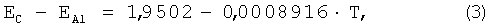

В таблице 1 представлены значения измеренной э.д.с., а также рассчитанные термодинамические значения э.д.с. этой цепи для случая, когда х=1 (газовая среда состоит только из СО2), а также для случая, когда х соответствует равновесию (1). Анализируя полученные значения э.д.с., можно сделать вывод, что заявляемый углеродный электрод является обратимым: измеренные значения э.д.с. близки к равновесным значениям для случая равновесия (1) в газовой фазе. Средние экспериментальные значения близки к соответствующим значениям аппроксимирующей линейной функции, которая построена с учетом экспериментальных значений от 750°С и выше, табл.1:

где ЕС, EAl - [В], Т - [°С].

Период измерения для каждой выбранной температуры от 32 до 440 мин с частотой 6 измерений в мин, табл.1.

Отклонения экспериментальных значений (табл.1) от значений аппроксимирующей функции (3):

- максимальные отклонения средних значений за весь период измерения (выбраны максимальные отклонения в ряду всех испытанных температур):  ;

;

- максимальные отклонения максимальных значений за весь период измерения (выбраны максимальные отклонения в ряду всех испытанных температур):  ;

;

- максимальные отклонения минимальных значений за весь период измерения (выбраны максимальные отклонения в ряду всех испытанных температур):  .

.

Некоторое отклонение значений аппроксимирующей функции от равновесных значений э.д.с. для случая газовой смеси, соответствующей равновесию (1), связано с небольшим отклонением парциального давления CO2 в сторону увеличения.

Таким образом, комплекс приведенных данных подтверждает, что электрохимический потенциал заявляемого электрода является стабильным и воспроизводимым, что означает улучшение качества электрода сравнения с одновременным увеличением срока службы, упрощением конструкции и обслуживания работы электрода.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛЮМИНИЕВЫЙ ЭЛЕКТРОД СРАВНЕНИЯ | 2007 |

|

RU2368707C2 |

| Способ контроля содержания глинозема при электролизе криолит-глиноземного расплава | 2018 |

|

RU2694860C1 |

| Способ определения содержания глинозема в криолит-глиноземном расплаве и электрохимическое устройство для его осуществления | 2020 |

|

RU2748146C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ГЛИНОЗЕМА В КРИОЛИТ-ГЛИНОЗЕМНОМ РАСПЛАВЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2370573C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ГЛИНОЗЕМА В ЭЛЕКТРОЛИТЕ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2013 |

|

RU2584631C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ ЭЛЕКТРОЛИЗОМ | 2008 |

|

RU2401327C2 |

| Лабораторная установка для исследований анодных процессов алюминиевого электролизера | 2018 |

|

RU2700904C1 |

| СПОСОБ ЭЛЕКТРОЛИЗА РАСПЛАВЛЕННЫХ СОЛЕЙ С КИСЛОРОДСОДЕРЖАЩИМИ ДОБАВКАМИ С ИСПОЛЬЗОВАНИЕМ ИНЕРТНОГО АНОДА | 2011 |

|

RU2457286C1 |

| Способ получения алюминия | 1990 |

|

SU1772219A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВА | 2008 |

|

RU2415973C2 |

Изобретение относится к углеродному электроду сравнения в электролизере для получения алюминия, который может использоваться в качестве электрода сравнения для электрохимических исследований, получения потенциометрических, поляризационных, хроновольтамперометрических и других зависимостей на различных электродах в расплавленных фторидах при 700-1000°С, а также для измерения стационарного и коррозионного потенциала анода и катода в лабораторной ячейке или промышленной электролизной ванне. Углеродный электрод сравнения содержит стержень из спектрально-чистого углерода, соединенный с ним углеродный съемник потенциала, помещенные в пористый алундовый чехол с образованием внутреннего пространства между ними, при этом электрод выполнен с возможностью контакта с газовой средой из смеси СО и СО2 и помещен в пористый графитовый чехол, внутреннее пространство электрода выполнено замкнутым по объему, и в дне алундового тигля выполнено отверстие. Кроме того, толщина алундового чехла составляет 1,5-4 мм, а его пористость - 0,5-3 об.%. Обеспечивается стабильность и воспроизводимость электрохимического потенциала, улучшение качества электрода сравнения с одновременным увеличением срока службы, упрощением конструкции и обслуживания работы электрода. 11 з.п. ф-лы, 4 ил., 1 табл.

1. Углеродный электрод сравнения, используемый при электролизе криолит-глиноземного расплава, содержащий стержень из спектрально-чистого углерода, соединенный с ним углеродный съемник потенциала, помещенные в пористый алундовый чехол с образованием внутреннего пространства между ними, при этом электрод выполнен с возможностью контакта с газовой средой из смеси СО и СО2 и помещен в чехол из пористого графита, отличающийся тем, что внутреннее пространство электрода выполнено замкнутым по объему, а в нижней части алундового чехла имеется отверстие для подвода и отвода расплава в электрод.

2. Электрод по п.1, отличающийся тем, что толщина алундового чехла составляет 1,5-4 мм, а его пористость - 0,5-3 об.%.

| Suzdaltsev et al | |||

| Машина для отмеривания теста | 1925 |

|

SU700A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Ariel University Center of Samaria | |||

| Ariel, Israel, September 8-12, 2008, vol.1, p.3.1-3.10 | |||

| US 3741390 A, | |||

Авторы

Даты

2012-01-20—Публикация

2010-05-06—Подача