Изобретение относится к металлургии цветных металлов, в частности, к получению алюминия электролизом криолит-глиноземного расплава.

Алюминий преимущественно получают путем электролитического разложения глинозема (Al2O3), растворенного в криолит-глиноземном расплаве при температуре 950-1000 ºС с использованием углеродных анодов [1]. Основными недостатками способа являются:

- высокие энергозатраты, из которых более половины тратится на разогрев электролизера с криолит-глиноземным расплавом, а также окружающего пространства;

- высокий расход углеродных анодов по причине химического и электрохимического окисления, приводящий к значительным объемам выделяющихся парниковых, а также отравляющих газов.

В качестве одного из способов снижения энергетических потерь при производстве алюминия является повышение мощности электролизеров. Если в настоящее время алюминий производится в электролизерах на силу тока от 150 до 350 кА, то в научно-технической литературе присутствуют работы по математическому моделированию электролизеров на силу тока до 750 кА. Однако большая токовая нагрузка требует для достижения стабильности электролитического получения алюминия более точного и оперативного управления процессом.

Минимизация энергозатрат и расхода углеродных анодов во многом определяется компонентным составом криолит-глиноземного расплава. В частности, при заданном технологическим регламентом и легко поддерживаемом соотношении фторидов натрия и алюминия, основным параметром становится содержание глинозема в криолит-глиноземном расплаве электролизера. Оно определяет величины электропроводности расплава и анодного перенапряжения, которые являются переменными составляющими падения напряжения в электролизере. Преимущественно при электролизе криолит-глиноземных расплавов принято поддерживать содержание глинозема в диапазоне от 2 до 4 мас. %. Содержание в данном диапазоне позволяет вести электролиз при оптимальном соотношении электропроводности и анодного перенапряжения.

В рамках промышленного использования известен способ контроля процесса электролитического получения алюминия, включающий периодическую загрузку глинозема в криолит-глиноземный расплав при электролизе с помощью системы автоматической подачи глинозема (далее АПГ), настроенной на изменение напряжения между анодом и катодом электролизера, либо на определенную скорость подачи глинозема в зависимости от силы тока на электролизере [2, 3]. Различные вариации такого способа достаточно хорошо отработаны на промышленных предприятиях, однако заданный алгоритм работы АПГ не позволяет разделить составляющие падения напряжения на электролизере и, соответственно, не позволяет оптимизировать скорость и моменты подачи глинозема в криолит-глиноземный расплав. Это приводит к снижению стабильности и энергоэффективности процесса электролитического получения алюминия за счет большей вероятности зашламления электролизера, снижения катодного выхода по току, необходимости проведения дополнительных мероприятий по удалению избыточного глинозема и снижению срока эксплуатации электролизеров.

Известны способы управления и контроля процесса электролитического получения алюминия, включающие периодическую загрузку глинозема в криолит-глиноземный расплав при электролизе и фиксацию изменения напряжения и тока в разных участках электрической цепи между анодом и катодом электролизера. По мнению авторов, последующая математическая обработка позволяет оптимизировать скорость подачи глинозема, стабилизировать процесс электролиза, повысить катодный выход по току и снизить энергозатраты в целом [4, 5]. Однако способ представляется сложным в практическом исполнении и мало отличающимся от выше перечисленных по достигаемому результату, поскольку измерения аналогичным образом сводятся к определению лишь омического падения напряжения в расплаве при электролизе.

Известен способ контроля процесса электролитического получения алюминия, включающий определение концентрации глинозема в криолит-глиноземном расплаве путем мгновенного измерения токовой характеристики анода - предельной анодной плотности тока непосредственно в расплаве [6] при помощи электрохимического устройства – потенциодинамического датчика с графитовыми анодом и катодом. Концентрация глинозема достаточно точно определяется по предварительно полученной эмпирической линейной зависимости от измеряемой величины предельной анодной плотности тока. Следовательно, процесс определения и корректировки концентрации глинозема в криолит-глиноземном расплаве может быть автоматизирован при помощи системы АПГ, настроенной при помощи соответствующего программного обеспечения на изменение предельной анодной плотности тока. Реагирование системы АПГ непосредственно на концентрацию глинозема является существенным преимуществом над вышеперечисленными известными способами. Недостатками способа являются относительно сложная конструкция используемого электрохимического устройства, состоящего из плотно притертых друг к другу стержней и трубок из графита, нитрида бора и стали, а также короткий срок корректной работы устройства из-за быстрого изменения поверхности графитового рабочего электрода при его электрохимическом окислении в моменты измерений.

Наиболее близким к заявляемому является способ контроля содержания глинозема при электролитическом получении алюминия, также включающий измерение токовой характеристики анода, определение из измеренной величины концентрации глинозема в криолит-глиноземном расплаве и ее корректировку при помощи системы АПГ. Токовой характеристикой в известном способе является потенциал анода под током, а его измерение проводят относительно электрохимического устройства – алюминиевого электрода с вольфрамовым потенциалосъемником в чехле из корунда или нитрида бора [7]. Аналогично предыдущему способу концентрация глинозема определяется по предварительно полученной эмпирической линейной зависимости от измеряемой величины потенциала анода, и корректируется при помощи системы АПГ, настроенной на изменение этой величины. Недостатками способа являются относительно длительное установление потенциала используемого алюминиевого электрода в корундовом чехле. Это приводит к дополнительным погрешностям измерений потенциала анода и последующего определения реальной концентрации глинозема в расплаве. Помимо этого недостатком является использование в конструкции алюминиевого электрода вольфрамового потенциалосъемника, который взаимодействует с алюминием. Это приводит к возникновению дополнительных погрешностей измерения потенциала анода, а также к снижению срока корректной работы электрода.

Общими недостатками известных способов являются относительно невысокая точность определения концентрации глинозема в криолит-глиноземном расплаве и наличие в конструкциях электрохимических устройствах потенциально нежелательных примесей: железо, бор, вольфрам. При разрушении данных устройств в криолит-глиноземном расплаве примеси будут переходить в катодный алюминий. Как было отмечено выше, неточность определения концентрации глинозема в криолит-глиноземном расплаве и несвоевременность ее корректировки будут приводить к снижению стабильности и энергоэффективности процесса, зашламлению электролизера, снижению катодного выхода по току и необходимости проведения дополнительных мероприятий по удалению избыточного глинозема и снижению срока эксплуатации электролизеров.

Задачей изобретения является повышение стабильности и энергоэффективности процесса электролитического получения алюминия, а также повышение надежности проведения измерений.

Для этого предложен способ контроля содержания глинозема при электролизе криолит-глиноземного расплава, который, как и прототип, включает определение эмпирической линейной зависимости концентрации глинозема в криолит-глиноземном расплаве от токовой характеристики анода с последующей корректировкой концентрации глинозема в криолит-глиноземном расплаве при помощи системы автоматической подачи глинозема в электролизер, настроенной на изменение этой характеристики, при этом для измерения этой характеристики используют электрохимическое устройство. Заявленный способ отличается тем, что определяют эмпирическую линейную зависимость концентрации глинозема в криолит-глиноземном расплаве от анодного перенапряжения, которую корректируют при помощи системы автоматической подачи глинозема в электролизер, настроенной на изменение анодного перенапряжения, измеряемого с помощью газового электрода из смеси CO и CO2.

Разность потенциалов между углеродным анодом под током и газовым электродом из смеси CO и CO2 представляет собой токовую характеристику анода, на которую оказывают влияние лишь анодная плотность тока и концентрация глинозема в расплаве. Стабильность, точность и надежность измерения величины анодного перенапряжения обуславливается тем, что используемое электрохимическое устройство не содержит в своем составе нежелательных примесей и характеризуется практически мгновенным установлением значением потенциала, относительно которого проводят измерение.

Технический результат, достигаемый заявленным способом, заключается в быстром и точном определении и контроле концентрации глинозема в криолит-глиноземном за счет стабильности, точности и надежности измерения величины анодного перенапряжения.

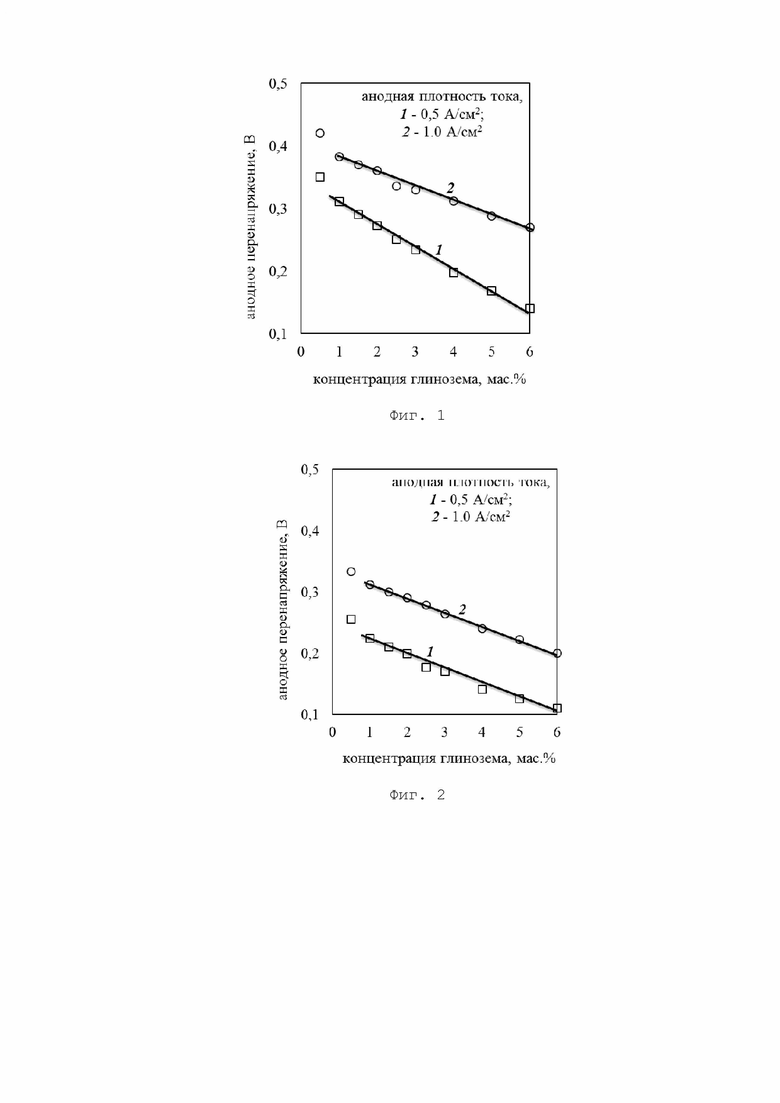

Заявляемый способ иллюстрируется рисунками, где на фиг.1 приведена зависимость анодного перенапряжения на стеклоуглероде от концентрации глинозема в криолит-глиноземном расплаве при температуре 950 ºС и анодной плотности тока 0.5 и 1.0 А/см2; на фиг.2 приведена зависимость анодного перенапряжения на электродном графите от концентрации глинозема в криолит-глиноземном расплаве при температуре 950 ºС и анодной плотности тока 0.5 и 1.0 А/см2.

Для иллюстрации была проведена серия испытаний по определению анодного перенапряжения на анодах из разных углеродных материалов в лабораторных установках, имитирующих промышленные электролизеры для электролитического получения алюминия. Лабораторные электролизеры представляли собой графитовые тигли вместимостью до 1 кг алюминия и криолит-глиноземного расплава. Для защиты от окисления тигли размещали в корундовых контейнерах. В тиглях наплавляли алюминий с криолитом, после чего в расплав погружали углеродный анод (стеклоуглерод, электродный графит) и заданное количество глинозема. Температуру криолит-глиноземного расплава поддерживали постоянной при помощи терморегулятора Варта и термопарного модуля USB-ТС01 (National Instruments, США). После растворения вели электролиз при анодной плотности тока от 0.1 до 1.0 А/см2. Токоподвод к жидкометаллическому алюминиевому катоду на дне электролизера осуществляли через дно графитового тигля. Для измерения анодного перенапряжения в расплав погружали углеродный стержень из спектрально-чистого графита, в контакте с которым мгновенно устанавливалась равновесная атмосфера, состоящая из смеси газов CO и CO2. Для поддержания постоянства состава атмосферы над криолит-глиноземным расплавом электролизер закрывали графитовой крышкой. Фиксацию разности потенциалов осуществляли при помощи мультиметра с точностью измерений ± 0.2 мВ.

По результатам измерений были построены градуировочные зависимости анодного перенапряжения от анодной плотности тока и концентрации глинозема в криолит-глиноземном расплаве. Примеры таких зависимостей для разных углеродных материалов приведены на фигурах 1 и 2. Видно, что в интервале от 1 до 6 мас. % глинозема зависимости анодного перенапряжения от концентрации глинозема являются линейными. При снижении концентрации глинозема в расплаве ниже 1 мас. % анодное перенапряжение начинает резко возрастать. Это является сигналом для подачи глинозема автоматической системой подачи глинозема.

Полученные результаты указывают на работоспособность заявленного способа. В рамках промышленного масштаба применение способа представляется следующим. Криолит-глиноземный расплав промышленного электролизера покрыт твердым электролитом или гарнисажем. Для выполнения измерений и подгрузки глинозема в гарнисаже проделывается отверстие при помощи специального устройства. Через отверстие в криолит-глиноземный расплав погружается устройство с углеродным стержнем, и фиксируется разность потенциалов между углеродным анодом под током и углеродным стержнем. Параллельно отбираются пробы расплава для определения реальной концентрации глинозема в расплаве при помощи химического анализа или анализатора LECO. По результатам измерений строится градуировочная зависимость перенапряжения анодного процесса на конкретном материале углеродного анода от концентрации глинозема в криолит-глиноземном расплаве для конкретной токовой нагрузки (анодной плотности тока). В соответствии с полученной зависимостью настраивают программное обеспечение системы автоматической подачи глинозема (АПГ) При достижении анодного перенапряжения величины, соответствующей минимально допустимой концентрации глинозема в криолит-глиноземном расплаве, система АПГ выдает сигнал для подгрузки глинозема.

Таким образом, заявленный способ позволяет быстро и точно определить и проконтролировать концентрацию глинозема в криолит-глиноземном за счет стабильности, точности и надежности измерения величины анодного перенапряжения.

Источники информации:

1. Thonstad J., Fellner P., Haarberg G.M., Hives J., Kvande H., Sterten A. Aluminium Electrolysis. Fundamentals of the Hall-Heroult Process. 3 ed. Dusseldorf, Aluminium-Verlag Marketing & Kommunikation GmbH, 2001, 354 p.

2. US3329592, публ. 04.07.1967.

3. RU2149223, публ. 20.05.2000.

4. RU2148108, публ. 27.04.2000.

5. RU2023058, публ. 15.11.1994.

6. RU2370573, публ. 20.10.2008.

7. Richards N., Gudbrandsen H., Rolseth S., Thonstad J. Characterization of the fluctuation in anode current density and “bubble events” in industrial reduction cells. Light metals, 2003, p.315-322.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения содержания глинозема в криолит-глиноземном расплаве и электрохимическое устройство для его осуществления | 2020 |

|

RU2748146C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ГЛИНОЗЕМА В КРИОЛИТ-ГЛИНОЗЕМНОМ РАСПЛАВЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2370573C2 |

| СПОСОБ УПРАВЛЕНИЯ ПОДАЧЕЙ ГЛИНОЗЕМА В АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР | 2023 |

|

RU2813922C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ГЛИНОЗЕМА В КРИОЛИТ-ГЛИНОЗЕМНОМ РАСПЛАВЕ | 2011 |

|

RU2467095C1 |

| УГЛЕРОДНЫЙ ЭЛЕКТРОД СРАВНЕНИЯ | 2010 |

|

RU2440443C1 |

| ЭЛЕКТРОЛИТИЧЕСКИЙ СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА СО СКАНДИЕМ | 2015 |

|

RU2599312C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ НАРУШЕНИЙ РАБОТЫ СИСТЕМЫ АПГ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2016 |

|

RU2631072C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ГЛИНОЗЕМА В ЭЛЕКТРОЛИТЕ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2013 |

|

RU2584631C2 |

| Способ питания электролизера глиноземом и устройство для его осуществления | 2019 |

|

RU2728985C1 |

| Способ получения алюминия | 1990 |

|

SU1772219A1 |

Изобретение относится к получению алюминия электролизом криолит-глиноземного расплава, в частности к способу контроля содержания глинозема при электролизе криолит-глиноземного расплава. Способ включает определение эмпирической линейной зависимости концентрации глинозема в криолит-глиноземном расплаве от анодного перенапряжения, которую корректируют при помощи системы автоматической подачи глинозема в электролизер, настроенной на изменение анодного перенапряжения, измеряемого с помощью газового электрода из смеси CO и CO2. Обеспечивается возможность быстро и точно определить и проконтролировать концентрацию глинозема в криолит-глиноземном расплаве за счет стабильности, точности и надежности измерения величины анодного перенапряжения. 2 ил.

Способ контроля содержания глинозема при электролизе криолит-глиноземного расплава, включающий определение эмпирической линейной зависимости концентрации глинозема в криолит-глиноземном расплаве от токовой характеристики анода, которую корректируют при помощи системы автоматической подачи глинозема в электролизер, настроенной на изменение этой характеристики, отличающийся тем, что в качестве токовой характеристики анода используют анодное перенапряжение, измеряемое с помощью газового электрода из смеси CO и CO2.

| Richards N., Gudbrandsen H., Rolseth S., Thonstad J | |||

| Characterization of the fluctuation in anode current density and "bubble events" in industrial reduction cells | |||

| Light metals, 2003, p.315-322 | |||

| Thonstad J., Fellner P., Haarberg G.M., Hives J., Kvande H., Sterten A | |||

| Aluminium Electrolysis | |||

| Fundamentals of the Hall-Heroult Process | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Dusseldorf, Aluminium-Verlag Marketing and Kommunikation GmbH, 2001, p.354 | |||

| RU 2013137517 А, 20.02.2015; | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ГЛИНОЗЕМА В КРИОЛИТ-ГЛИНОЗЕМНОМ РАСПЛАВЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2370573C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1999 |

|

RU2149223C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1998 |

|

RU2148108C1 |

| US 3329592 A, 04.07.1967. | |||

Авторы

Даты

2019-07-17—Публикация

2018-10-23—Подача