Изобретение относится к цветной металлургии, в частности для получения сплавов на основе алюминия электрохимическим способом.

Известен способ получения алюминиевых лигатур в электролизных ваннах в процессе получения первичного алюминия электролизом криолит-глиноземного расплава [Нерубащенко В.В., Крымов А.П., Галочка В.Г., Напалков В.И., Тарарышкин В.И. Получение алюминиевых лигатур в электролизных ваннах. - Цветные металлы. 1980, №12, с.47-48]. Способ заключается в том, что легирующий компонент (Ti, Zr) вводят в электролизную ванну в виде компактного металла через окно, пробиваемое в корке электролита, либо легирующий компонент в виде оксида равномерно рассыпают по корке электролита. Недостатками этого способа являются дополнительные трудозатраты на операцию введения компонента, а также его потери вследствие угара.

Известен способ получения лигатуры алюминий-бор в электролизных ваннах в процессе получения первичного алюминия электролизом криолит-глиноземного расплава [Авторское свидетельство СССР №707996, С25В 11/12, С25С 3/36, заявл. 10.12.1976, опубл. 7.01.1980. «Электродная масса для анодов». Илющенко Н.Г., Шуров Н.И., Анфиногенов А.И., Митрофанова Т.Л., Сенин В.Н., Ивченков В.П., Аладжалов Л.А., Напалков В.И., Двинин Ю.И., Койнов П.А., Устич В.П.]. При этом происходит непрерывное питание электролизера легирующим компонентом (бором) путем введения соединения этого компонента (карбида бора) в исходную шихту при изготовлении расходуемого углеродного анода. Недостатками этого способа являются увеличение электросопротивления угольного анода и дополнительный расход электроэнергии.

Наиболее близким по технической сущности является способ получения алюминиевых лигатур в электролизных ваннах в процессе получения первичного алюминия электролизом криолит-глиноземного расплава при температуре 950-960°С [Цыплаков A.M., Сенин В.Н., Тимченко Б.И., Икрин Г.Е., Фролова Э.Б. Алюминиевый электролизер с расходуемыми штырями. - В сб.: Производство алюминия. Труды ВАМИ. №71. М.: Металлургия. 1970, с.75-84]. Способ заключается в том, что для подвода тока к расходуемому углеродному самообжигающемуся аноду с боковым токоподводом используют токоподводящие элементы (штыри) из металла или сплавов металлов, образующие с катодным алюминием соответствующие кондиционные сплавы. В этом случае штыри не извлекают из тела анода по мере его спекания, благодаря чему попутно устраняется одна из основных технологических операций по обслуживанию самообжигающегося анода - перестановка штырей, в ходе которой в атмосферу корпуса выделяется до 75% общего количества смолистых и канцерогенных веществ.

Недостатком известного способа является то, что для осуществления способа используют углеродные самообжигающиеся аноды, выбрасывающие в атмосферу вредные вещества (полиароматические углеводороды), что загрязняет окружающую среду, а также трудоемкость проведения способа. При использовании самообжигающегося анода необходимо проводить многочисленные операции по его обслуживанию: загрузку анодной массы, забивку штырей, перетяжку анодной рамы, устранение технологических отклонений в работе анода, которые производятся в условиях высокой загазованности и требуют больших затрат ручного труда.

Технической задачей настоящего изобретения является улучшение экологических условий способа с одновременным повышением технологичности способа.

Поставленная задача решается за счет того, что заявленный способ включает введение в расплавленный алюминий катода легирующих элементов из малорастворимого анода путем растворения его в калиевом криолит-глиноземном расплаве, или смеси калиевого и натриевого криолит-глиноземного расплава, или в натриевом криолит-глиноземном расплаве при температуре 700-960°С и плотности тока на аноде 0,2-1,5 А/см2 и восстановления легирующих элементов в расплавленном алюминии на катоде, при этом в качестве малорастворимого анода используют металлический сплав, или кермет, или керамический материал с содержанием легирующих элементов 2-97 мас.%, при этом в качестве легирующих элементов используют олово, никель, железо, медь, цинк, хром и кобальт.

Применение калиевого или смешанного электролита позволяет снизить температуру процесса до 700-850°С, что на 260-100°С ниже по сравнению с традиционным процессом получения первичного алюминия электролизом натриевого криолит-глиноземного расплава. Снижение температуры необходимо для предотвращения слишком быстрого разрушения малорасходуемых анодов (так называемое «катастрофическое разрушение»), которое приведет к нежелательному изменению состава алюминиевого сплава и нерациональному расходу анодного материала.

При слишком низкой плотности тока на аноде идет исключительно процесс выделения кислорода. С ростом плотности тока возрастает составляющая тока, связанная с растворением материала анода, и это приводит к образованию сплава на катоде. Таким образом, плотность тока на малорасходуемом аноде зависит от конкретных условий, во-первых, она должна быть выше некоторого минимального значения, во-вторых, она зависит от состава требуемого сплава.

Малорасходуемые аноды представляют собой металлические сплавы, либо керамику из смеси оксидов металлов, либо многофазные материалы, состоящие из оксидной матрицы и мелкодисперсной распределенной по объему анода металлической фазы (кермет). Оксидная матрица кермета выполняет роль жесткого каркаса, а пластичная металлическая связка придает кермету механическую прочность, повышает его устойчивость к термоударам и электропроводность. В качестве компонентов для малорасходуемых анодов используют Sn, Ni, Fe, Cu, Zn, Cr, Co и другие металлы и/или их оксиды.

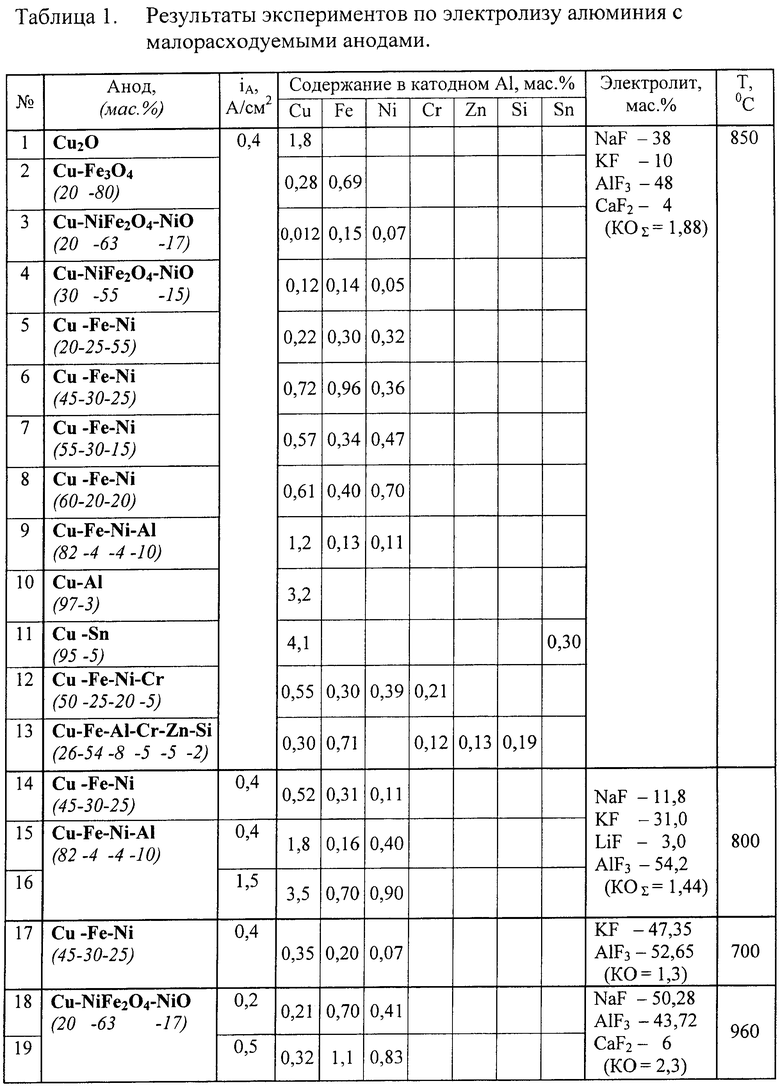

Примеры. Для проверки предлагаемого технологического процесса были проведены эксперименты по электролизу алюминия в лабораторной ячейке с малорасходуемыми анодами из металлических сплавов и керметов. Эксперименты проводили в легкоплавком (содержащем фторид калия) криолит-глиноземном расплаве разного состава и в натриевом криолит-глиноземном расплаве; всего было испытано четыре состава электролита при температурах 700, 800, 850 и 960°С; расплав содержал 4-7 мас.% Al2O3 (до насыщения); масса соли - 400 г. В качестве анодов брали небольшие образцы сплавов либо керметов толщиной 1-2 см, содержащих легирующий элемент в количестве 2-97 мас.%. Глубина погружения 2 см. Анодная плотность тока 0,2-1,5 А/см2. Катодный алюминий накапливался на дне алундового контейнера (токоподвод к катоду - вольфрамовый стержень). Длительность эксперимента - 72 час. После эксперимента полученный алюминий анализировали на содержание компонентов анода. Составы испытанных анодных материалов и содержание примесей в катодном алюминии приведены в таблице 1.

Полученные результаты показывают, что использование при электролизе алюминия малорасходуемых анодов приводит к получению алюминиевых сплавов различного состава. Состав сплава зависит от состава анода и условий электролиза - температуры, плотности тока. В каждом из перечисленных случаев на аноде стабильно шел процесс выделения пузырьков газообразного кислорода.

Использование отличительных признаков заявляемого изобретения позволяет исключить загрязнение окружающей среды и повысить технологичность способа за счет снижения температуры и трудоемкости операций: обслуживание анодов этого типа будет сводиться к выполнению следующих операций - извлечение огарков, установка новых анодов, перетяжка анодной рамы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2673597C1 |

| ПРИМЕНЕНИЕ ЭЛЕКТРОЛИТИЧЕСКОГО РАСПЛАВА ДЛЯ ПОЛУЧЕНИЯ СПЛАВА Ni-В ДЛЯ АККУМУЛЯТОРОВ ВОДОРОДА | 2013 |

|

RU2530235C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА Ni-B С ДЕФЕКТАМИ СТРУКТУРЫ, ИСПОЛЬЗУЕМОГО В КАЧЕСТВЕ АККУМУЛЯТОРА ВОДОРОДА | 2013 |

|

RU2530230C2 |

| ИНЕРТНЫЙ АНОД ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МЕТАЛЛОВ | 2008 |

|

RU2401324C2 |

| Способ получения алюминия электролизом раствора глинозема в криолите | 2022 |

|

RU2812159C1 |

| ОКСИДНЫЙ МАТЕРИАЛ ДЛЯ НЕСГОРАЕМЫХ АНОДОВ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ (ВАРИАНТЫ) | 2005 |

|

RU2291915C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВА | 2008 |

|

RU2415973C2 |

| МНОГОЯЧЕИСТЫЙ ЭЛЕКТРОЛИЗЕР С БИПОЛЯРНЫМИ ЭЛЕКТРОДАМИ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ (ЭЛЕКТРОЛИЗЕР КИРКО - ПОЛЯКОВА) | 2005 |

|

RU2287026C1 |

| ЭЛЕКТРОЛИТИЧЕСКИЙ СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА СО СКАНДИЕМ | 2015 |

|

RU2599312C1 |

| Способ электролитического получения сплавов алюминия со скандием | 2023 |

|

RU2819113C1 |

Изобретение относится к цветной металлургии, в частности для получения сплавов на основе алюминия электрохимическим способом. Способ включает введение в расплавленный алюминий катода легирующих элементов из малорастворимого анода путем растворения его в калиевом криолит-глиноземном расплаве, или смеси калиевого и натриевого криолит-глиноземного расплава, или в натриевом криолит-глиноземном расплаве при температуре 700-960°С и плотности тока на аноде 0,2-1,5 А/см2 и восстановления легирующих элементов в расплавленном алюминии на катоде. В качестве малорастворимого анода используют металлический сплав или кермет, или керамический материал с содержанием легирующих элементов 2-97 мас.%. В качестве легирующих элементов используют олово, никель, железо, медь, цинк, хром, кобальт и кремний. Повышается технологичность способа за счет снижения температуры и трудоемкости операций, а также уменьшается загрязнение окружающей среды при осуществлении способа. 1 табл.

Способ получения алюминиевых сплавов электролизом, включающий введение в расплавленный алюминий катода легирующих элементов из малорастворимого анода путем растворения его в калиевом криолит-глиноземном расплаве или смеси калиевого и натриевого криолит-глиноземного расплава, или в натриевом криолит-глиноземном расплаве при температуре 700-960°С и плотности тока на аноде 0,2-1,5 А/см2 и восстановления легирующих элементов в расплавленном алюминии на катоде, при этом в качестве малорастворимого анода используют металлический сплав или кермет, или керамический материал с содержанием легирующих элементов 2-97 мас.%, при этом в качестве легирующих элементов используют олово, никель, железо, медь, цинк, хром, кобальт и кремний.

| ЦЫПЛАКОВ A.M | |||

| и др | |||

| Алюминиевый электролизер с расходуемыми штырями | |||

| Производство алюминия | |||

| Труды ВАМИ, №71 | |||

| - М.: Металлургия, 1970, с.75-84 | |||

| Электродная масса для анодов | 1976 |

|

SU707996A1 |

| Способ получения лигатуры алюминий-кремний-марганец в алюминиевом электролизере | 1982 |

|

SU1068546A1 |

| US 3951764 А, 20.04.1976 | |||

| US 2004108218 A1, 10.06.2004 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

2010-10-10—Публикация

2008-06-11—Подача