Область техники

Данная заявка в целом относится к монокристаллическим подложкам и способам отделки таких подложек.

Предпосылки создания изобретения

Полупроводниковые компоненты, основанные на монокристаллических нитридных материалах III и V группы элементов, являются идеальными для приборов, таких как светоизлучающие диоды (LED), лазерные диоды (LD), дисплеи, транзисторы и датчики. В частности, полупроводниковые элементы, использующие нитридные соединения III и V групп, применимы для светоизлучающих приборов в УФ- и сине-зеленом диапазонах длин волн. Например, нитрид галлия (GaN) и смежные материалы, такие как AlGaN, InGaN и их комбинации, являются наиболее распространенными примерами нитридных полупроводниковых материалов, пользующихся большим спросом.

Тем не менее, было признано, что производство булей и подложек некоторых полупроводниковых материалов, таких как нитридные полупроводниковые материалы, как доказано, является тяжелым по множеству причин. Соответственно, эпитаксиальное выращивание полупроводниковых материалов на инородных материалах для подложки рассматривается как подходящая альтернатива. Подложки, включая SiC (карбид кремния), Al2O3 (сапфир или корунд) и MgAl2O4 (шпинель), являются наиболее распространенными инородными материалами для подложки.

Такие инородные подложки имеют структуру кристаллической решетки, отличную от нитридных полупроводниковых материалов, в частности GaN, и поэтому имеют несоответствие параметров решетки. Несмотря на такое несоответствие параметров и сопутствующие проблемы, такие как стрессовые воздействия и дефективность в слое, покрывающем полупроводниковые материалы, промышленность продолжает разрабатывать технологию подложек для улучшения доступности для областей применения полупроводников. В настоящее время интерес представляют подложки высокого качества с большой площадью поверхности, в частности сапфирные подложки. Тем не менее, остаются сложности с получением высококачественных подложек большего размера.

Сущность изобретения

Согласно первому аспекту изобретения предложен способ изменения кристаллографической ориентации монокристаллического тела, который включает этапы, на которых определяют параметры кристаллографической ориентации монокристаллического тела и рассчитывают угол разориентации между выбранным кристаллографическим направлением монокристаллического тела и проекцией кристаллографического направления вдоль плоскости первой внешней главной поверхности монокристаллического тела. Способ также включает удаление материала, по меньшей мере, с части первой внешней главной поверхности для изменения угла разориентации.

Согласно другому варианту данного изобретения предложен способ для кристаллографического переориентирования монокристаллического тела, который включает определение параметров монокристаллического тела путем приведения в соотношение кристаллографической ориентации монокристаллического тела с ориентацией исходной первой внешней главной поверхности тела и удаление материала с указанной исходной первой внешней главной поверхности для определения модифицированной первой внешней главной поверхности, которая является непараллельной к исходной первой внешней главной поверхности для изменения кристаллографической ориентации монокристаллического тела.

Согласно другому аспекту данного изобретения предложено устройство для изменения кристаллографической ориентации монокристаллического тела, которое включает столик, разработанный для зафиксирования монокристаллического тела, столик, который имеет способности интервального наклона относительно по меньшей мере одной оси, и рентгеновскую пушку, направленную на столик, и датчик рентгеновского излучения, установленный для детектирования рентгеновских лучей, рассеивающихся от монокристаллического тела. Устройство также включает шлифовальный круг, разработанный для перекрывания и сцепления с монокристаллическим телом, которое покрывает столик, шлифовальный круг, вращающийся вокруг оси и переносимый в направлении вдоль оси.

Согласно другому аспекту данного изобретения предложена система для выполнения операций по удалению материала под углом с монокристаллического тела, которая включает модуль определения параметров, имеющий рентгеновскую пушку, направленную на столик для определения параметров, датчик рентгеновского излучения, установленный для детектирования рентгеновских лучей, рассеивающихся от монокристаллического тела, лежащего на столике, для определения параметров, и выход, сконфигурированный, чтобы обеспечивать данные параметры, основанные на кристаллографической ориентации монокристаллического тела, собираемые от рассеиваемых рентгеновских лучей на датчике рентгеновского излучения. Система также включает столик для обработки, имеющий первый силовой привод, содержащий вход для получения контрольного сигнала и сконфигурированный для регулирования ориентации столика для обработки для операции по удалению материала под углом, основанной на контрольном сигнале. Также имеется модуль обработки данных, содержащий вход, соединенный с выходом модуля определения параметров, сконфигурированный для получения данных параметров, модуль обработки данных, имеющий выход, соединенный с входом первого силового привода для обеспечения контрольного сигнала, основанного на сравнении данных параметров, и предварительно определенной кристаллографической ориентации.

Краткое описание рисунков

С помощью ссылок на сопроводительные рисунки можно лучше понять данное описание, а также его различные характеристики и преимущества станут очевидными для специалиста в данной области.

Фиг.1 представляет собой схему технологического процесса, иллюстрирующую процесс кристаллографического переориентирования монокристаллического тела согласно одному варианту осуществления данного изобретения.

Фиг.2 представляет собой схему технологического процесса, иллюстрирующую другой процесс кристаллографического переориентирования монокристаллического тела согласно одному варианту осуществления данного изобретения.

Фиг.3A-3D включают виды в перспективе монокристаллического тела и столика, пригодного для процесса удаления материала согласно одному варианту осуществления данного изобретения.

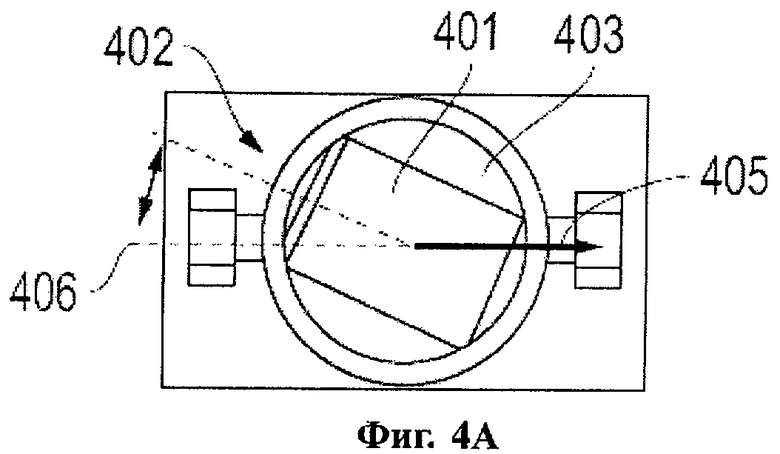

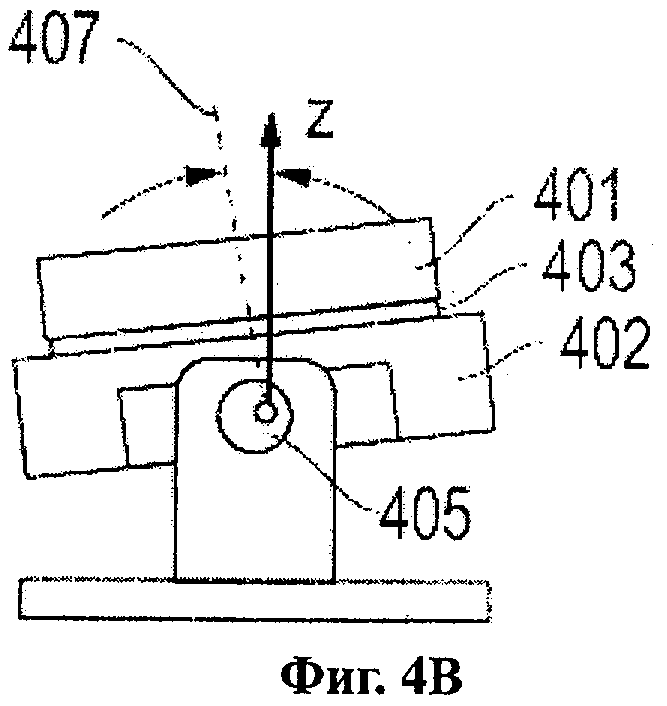

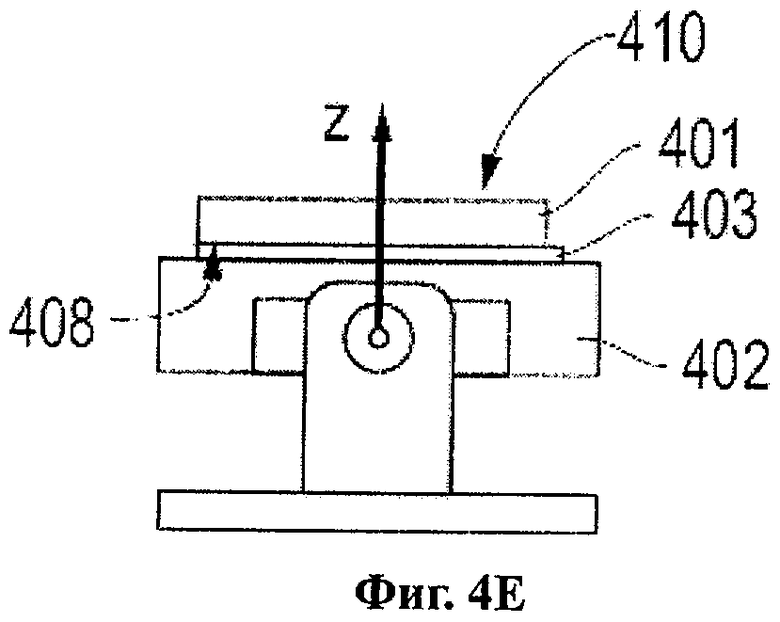

Фиг.4А-4Е иллюстрируют ориентацию монокристаллического тела на столике для процесса удаления материала под углом согласно одному варианту осуществления данного изобретения.

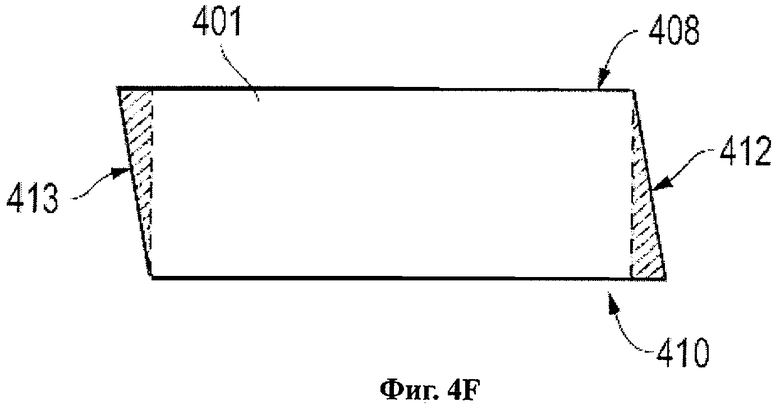

Фиг.4F иллюстрирует вид в поперечном сечении монокристаллического тела согласно одному варианту осуществления данного изобретения.

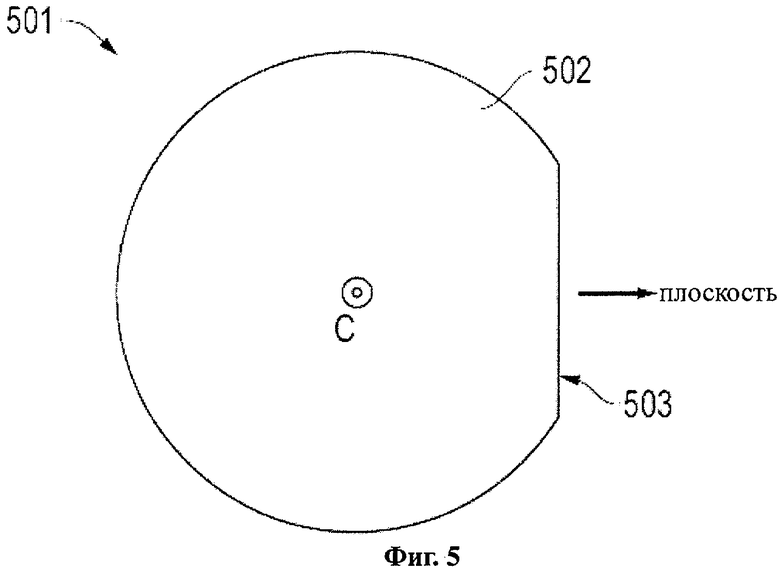

Фиг.5 представляет собой вид сверху, иллюстрирующий пластину сапфирного монокристалла, имеющую, как правило, ориентацию с-плоскости и соответствующую плоскость отсчета согласно одному варианту осуществления данного изобретения.

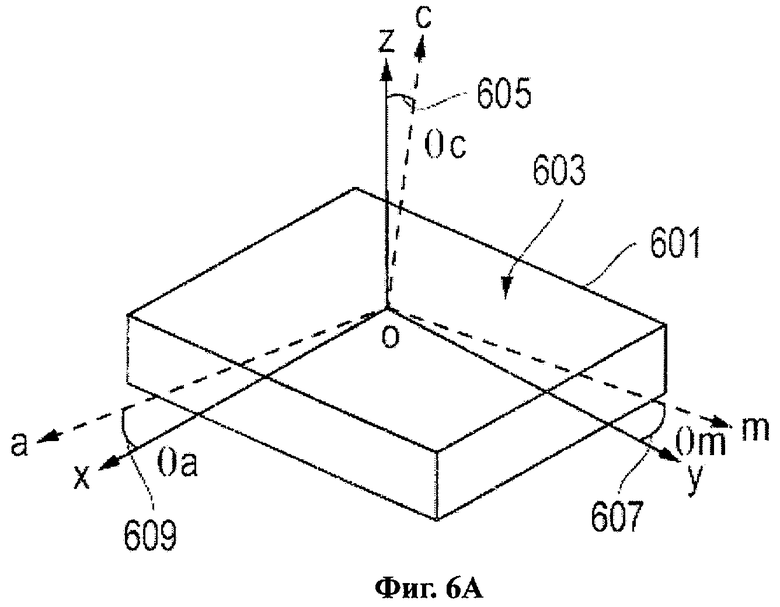

Фиг.6А представляет собой вид в перспективе сапфирного монокристаллического тела и конкретные углы разориентации согласно одному варианту осуществления данного изобретения.

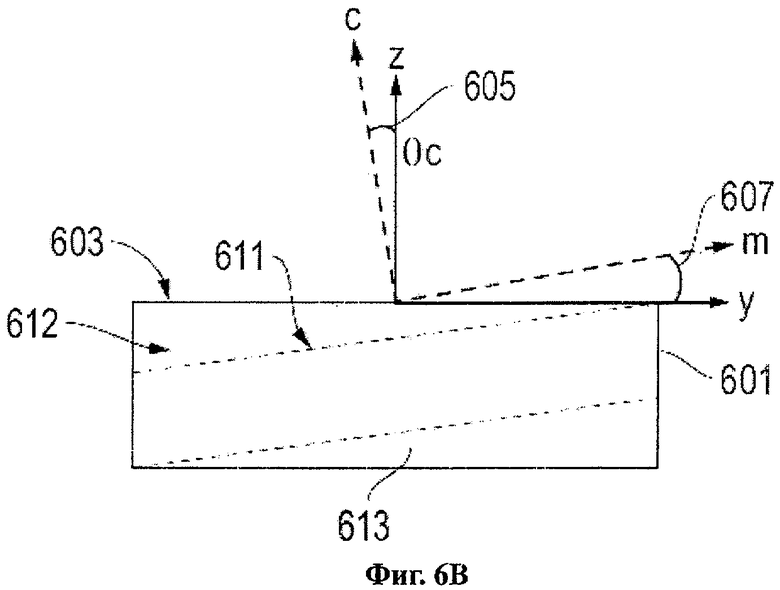

Фиг.6В представляет собой вид в поперечном сечении сапфирного монокристаллического тела вдоль х-оси и изменение углов разориентации согласно одному варианту осуществления данного изобретения.

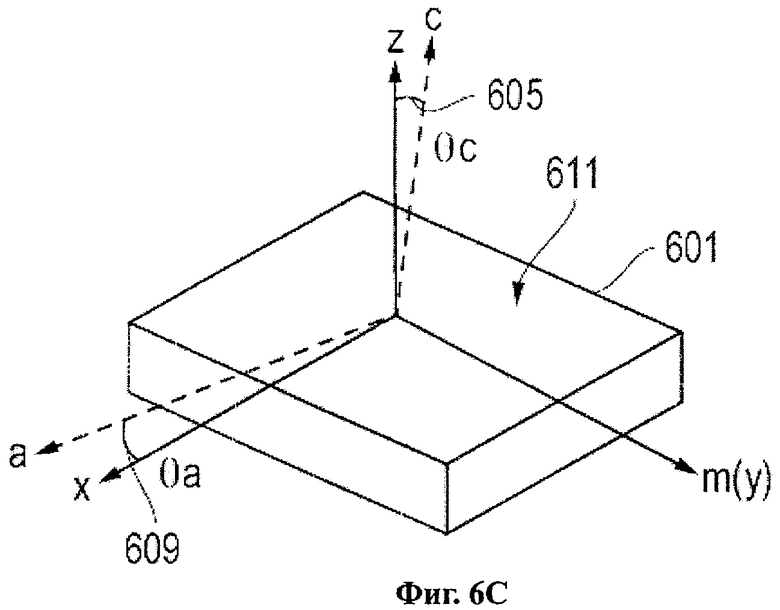

Фиг.6С представляет собой вид в перспективе сапфирного монокристаллического тела и конкретные углы разориентации согласно одному варианту осуществления данного изобретения.

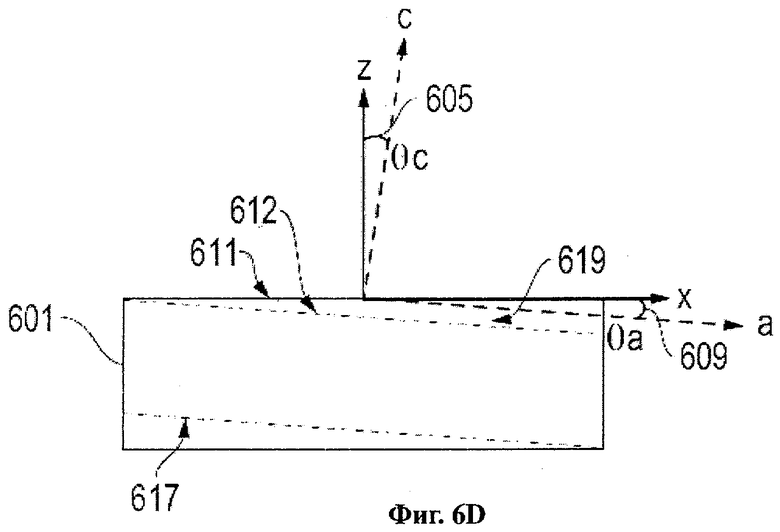

Фиг.6D представляет собой вид в поперечном сечении сапфирного монокристаллического тела вдоль у-оси и соответствующие углы разориентации согласно одному варианту осуществления данного изобретения.

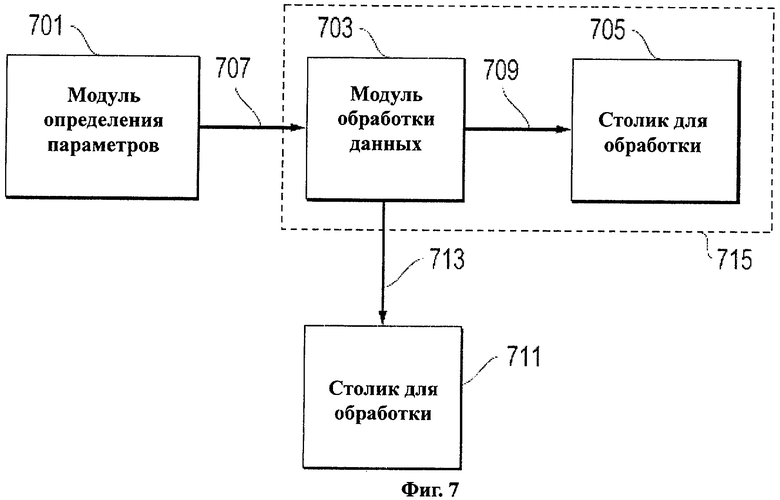

Фиг.7 иллюстрирует диаграмму системы для операций по удалению материала под углом с монокристаллического тела согласно одному варианту осуществления данного изобретения.

Фиг.8 иллюстрирует детализированную диаграмму части системы Фиг.7 согласно одному варианту осуществления данного изобретения.

Фиг.9 представляет собой вид в перспективе устройства для кристаллографического переориентирования монокристаллического тела согласно одному варианту осуществления данного изобретения.

Использование одинаковых условных обозначений на разных фигурах означает одинаковые или идентичные детали.

Подробное описание изобретения

На Фиг.1 показана схема технологического процесса кристаллографического переориентирования монокристаллического тела. Процесс начинается на этапе 101 путем выравнивания боковой поверхности листа монокристаллического материала. Согласно этому конкретному процессу монокристаллическое тело представляет собой лист монокристаллического материала. Как используется в данном описании, ссылка на лист или лист монокристаллического материала относится к монокристаллическому предмету, имеющему, как правило, полигональный контур и, в частности, имеющему противоположные, как правило, прямоугольные главные поверхности и боковые поверхности, расположенные между и соединяющие противоположные, как правило, прямоугольные главные поверхности. Более того, лист монокристаллического материала представляет собой, как правило, большую часть материала, так что диск или меньший монокристаллический объект может быть вырезан из листа монокристаллического материала. Монокристаллическое тело может быть получено с применением соответствующих методик кристаллообразования, таких как способ выращивания профилированных лент кремния методом вытягивания через фильеру (EFG) или метод Киропулоса.

В конкретном случае для выравнивания боковой поверхности листа выравнивание может включать процесс удаления материала. Подходящий процесс выравнивания включает шлифование, такое как грубое шлифование или тонкое шлифование. Согласно одному конкретному варианту осуществления изобретения выравнивание боковой поверхности листа включает грубое шлифование с применением зафиксированного абразива и, особенно, абразивного шлифовального круга со связующим.

Как правило, монокристаллическое тело включает неорганический материал. Подходящие неорганические материалы могут включать оксиды, нитриды, карбиды и их комбинации. В одном конкретном варианте осуществления данного изобретения монокристаллическое тело включает оксид металла, включая, например, оксид алюминия или сложные оксиды и их комбинации. Более конкретно, монокристаллическое тело представляет собой сапфирное тело, включающее только оксид алюминия.

Как описано ниже, сапфирные монокристаллические материалы имеют многочисленные кристаллографические плоскости и соответствующие направления. В отношении конкретных ориентаций сапфирных монокристаллических тел типичные плоскости в указанном сапфирном теле включают с-плоскость, r-плоскость, n-плоскость, а-плоскость и m-плоскость. В зависимости от желаемого применения монокристаллического тела желательными являются определенные ориентации.

Лист монокристаллического материала может иметь, как правило, полигональные формы и, в частности, как правило, прямоугольные части, и по существу может иметь размеры длины, ширины и толщины. Обычно длина является наибольшим размером, имея размер, идентичный и зачастую больший, чем ширина или толщина. Ширина листа обычно является вторым наибольшим размером и обычно большим, чем толщина. Толщина является наименьшим размером и обычно является меньшим, чем длина и ширина. Как правило, длина листа является не меньшей, чем около 7,5 см. Согласно другим вариантам осуществления длина листа является больше, например, не менее чем около 25 см, или не менее чем около 50 см, не менее чем около 75 см, или даже не менее чем около 100 см. Как правило, длина листа монокристаллического материала не более, чем около 200 см.

Ширина листа монокристаллического материала составляет, как правило, не менее чем около 7,5 см. Другие варианты осуществления изобретения могут использовать листы, имеющие большие размеры по ширине, такие как не менее чем около 10 см, или не менее чем около 15 см, или даже не менее чем около 20 см. Как правило, ширина монокристаллических листов составляет не более чем около 50 см.

Как описано ранее, толщина является, как правило, наименьшим размером, и, по существу, монокристаллический лист в основном имеет толщину, которая составляет не менее чем 0,5 мм перед обработкой. Другие варианты осуществления могут использовать листы большей толщины, такой как листы, имеющие толщину не менее чем около 1 мм, или не менее чем 2 мм, или даже не менее чем около 5 мм. Как правило, толщина листа монокристаллического материала составляет не более чем около 20 мм.

После выравнивания первой боковой поверхности листа на этапе 101 следует понимать, что противолежащая боковая поверхность листа монокристаллического материала также может быть выровнена. По существу, этот этап выравнивания в основном включает такие же процессы, которые используются для выравнивания первой стороны листа, и, в частности, шлифование.

После выравнивания стороны листа на этапе 101 процесс продолжается на этапе 103 путем определения параметров стороны листа монокристаллического материала для определения плоскости отсчета. Методики определения параметров могут включать прямые методики определения параметров, которые берут измерения непосредственно с поверхности, или альтернативно, процесс определения параметров может включать непрямую методику, посредством которой ориентацию кристалла выводят из измерения вдоль другой поверхности. Согласно одному варианту осуществления данного изобретения процесс определения параметров стороны листа может быть проведен с помощью рентгеновской дифракции. Далее в отношении определения параметров стороны монокристаллического материала для определения плоскости отсчета в конкретном контексте сапфирных монокристаллов, как правило, идентификация плоскости отсчета включает идентификацию а-плоскости, r-плоскости или m-плоскости. Тем не менее, следует понимать, что одна из ранее упомянутых плоскостей может использоваться как плоскость отсчета в зависимости от желаемой ориентации монокристаллического тела.

После определения параметров боковой поверхности листа на этапе 103 процесс может продолжаться путем удаления материала с боковой поверхности листа для выравнивания по одной линии боковой поверхности листа с определенной плоскостью отсчета на этапе 105. Удаление материала с боковой поверхности листа может включать типичные абразивные процессы, такие как шлифование и, в частности, процесс грубого шлифования или тонкого шлифования. Согласно конкретному варианту осуществления подходящее шлифование включает применение зафиксированного абразивного материала, например шлифовального круга.

Более того, после идентификации в результате определения плоскости отсчета лист может быть помещен под углом таким образом, что во время удаления материала его удаляют так, что боковая поверхность листа совпадает с идентифицированной плоскостью отсчета. Такой процесс подходит для ориентации стороны листа, и если выбран в таком случае, после удаления меньших частей монокристаллического материала с листа, например диска, такие диски являются точно ориентированными по отношению к определенной плоскости отсчета.

После удаления материала со стороны листа на этапе 105 процесс продолжается с помощью удаления скин-слоя с исходной первой внешней главной поверхности и исходной второй внешней главной поверхности листа на этапе 107. Как описано выше, в основном лист может иметь, как правило, полигональный контур, имеющий противоположные и, как правило, прямоугольные главные поверхности, которые являются первой внешней главной поверхностью и второй внешней главной поверхностью. Удаление скин-слоя на этапе 107 может включать, как правило, абразивные процессы, такие как шлифования, и, в частности, тонкое шлифование. Как правило, удаление скин-слоя включает удаление не более чем около 2 мм материала с исходной первой внешней главной поверхности и исходной второй внешней главной поверхности. Следует понимать, что все из описанных до этого момента выше процессов, а именно этап 101, этап 103, этап 105 и этап 107 могут быть выполнены на отдельных листах монокристаллического материала, или альтернативно, могут быть выполнены на множестве листов. Кроме того, такие этапы могут быть взаимозаменяемыми.

После удаления скин-слоя на этапе 107 процесс продолжается путем определения параметров исходной первой внешней главной поверхности на этапе 109. Согласно одному варианту осуществления данного изобретения такое определение параметров может быть проведено с помощью дифракционных методик, таких как, например, рентгеновская дифракция. В частности, определение параметров исходной первой внешней главной поверхности может включать приведение в соотношение кристаллографической ориентации монокристаллического тела с ориентацией исходной первой внешней главной поверхности. То есть суммарная ориентация конкретных кристаллографических плоскостей и направлений монокристаллического тела может сравниваться с ориентацией исходной первой внешней главной поверхности. При выполнении такого определения параметров типично одну или более из выбранных кристаллографических плоскостей идентифицируют и сравнивают с плоскостью, определенной первой исходной внешней главной поверхностью, и при этом идентифицируют один или несколько углов разориентации. Как используется в данном описании, обозначение "угол разориентации" определяют как угол между направлением, которое является перпендикулярным выбранной кристаллографической плоскости в монокристаллическом теле и выбранной проекцией соответствующего кристаллографического направления вдоль поверхности первой внешней главной поверхности или второй внешней главной поверхности.

В дальнейшем, описывая кристаллографическую ориентацию монокристаллического тела, также применяют обозначение "угол наклона". По существу, угол наклона является специальным обозначением, которое описывает угол, образованный между вектором, перпендикулярным поверхности монокристаллического тела, и направлением, перпендикулярным выбранной кристаллографической плоскости, что описывает общую ориентацию монокристаллического тела. Например, в конкретном контексте сапфирного монокристалла первая внешняя главная поверхность монокристаллического тела может иметь, как правило, ориентацию в с-плоскости. Таким образом, угол наклона описывает только взаимоотношение между вектором, перпендикулярным кристаллографической с-плоскости, и вектором, перпендикулярным поверхности монокристаллического тела. Как правило, эта ориентация в с-плоскости не является точно копланарной с первой внешней главной поверхностью тела и, особенно, с-плоскость ориентирована так, что она наклонена по направлению к другой кристаллографической плоскости (например, m-плоскость, а-плоскость). Фактически ориентация в с-плоскости может включать искусственный или преднамеренный угол наклона обычно плоской поверхности от с-плоскости в различных направлениях. Для того чтобы внести ясность, следует отметить, что угол наклона является только измерением, использующим вектор, перпендикулярный поверхности монокристаллического тела, тогда как угол разориентации может описывать угол между проекцией (т.е. перпендикулярной плоскости или в плоскости) монокристаллического тела и направлением, перпендикулярным какому-либо одному из множества выбранных кристаллографических направлений. По существу угол разориентации и угол наклона может быть одним и тем же углом, если относится к выбранной кристаллографической плоскости, которая описывает общую ориентацию монокристаллического тела.

В одном конкретном варианте осуществления монокристаллическое тело представляет собой сапфирное монокристаллическое тело, имеющее обычно ориентацию в с-плоскости, которая наклонена от с-плоскости на угол наклона не более чем около 5,0°. Другие варианты осуществления могут применять сапфирный монокристалл, имеющий ориентацию в с-плоскости, причем угол наклона от с-плоскости составляет не более чем около 3°, такой как не более чем 2° или даже не более чем около 1°. Как правило, угол наклона составляет не менее чем около 0,02° или не менее чем 0,05°. Более того, следует отметить, что в некоторых применениях желателен определенный градус угла наклона, то есть такой, чтобы с-плоскость была преднамеренно не копланарной с первой внешней главной поверхностью тела.

После определения параметров исходной первой внешней главной поверхности на этапе 109 процесс продолжается на этапе 111 путем удаления материала с указанной исходной первой внешней главной поверхности для определения модифицированной первой внешней главной поверхности. А именно, плоскость, определенная модифицированной первой внешней главной поверхностью, является непараллельной плоскости, определенной исходной первой внешней главной поверхностью. Таким образом, процесс удаления материала этапа 111 может включать удаление материала с исходной первой внешней главной поверхности под углом. То есть поверхность монокристаллического тела установлена под углом или наклонена в процессе удаления материала. Такой процесс облегчает кристаллографическое переориентирование монокристаллического тела, а также определения заново углов разориентации.

Согласно одному варианту осуществления данного изобретения процесс удаления материала может быть выполнен путем шлифования, в частности шлифования под углом. В одном конкретном варианте осуществления и как будет проиллюстрировано в дальнейших вариантах осуществления в процессе шлифования монокристаллическое тело может быть зафиксировано в наклонном положении вдоль одной или нескольких осей по отношению к поверхности шлифования для выполнения операции шлифования под углом. Альтернативно, поверхность шлифования может быть наклонена вдоль одной или нескольких осей по отношению к поверхности монокристаллического тела.

В процессе операции по удалению материала под углом направление, перпендикулярное исходной первой внешней главной поверхности монокристаллического тела, может определять первую ось, а направление, перпендикулярное поверхности шлифования, может определять вторую ось. Этот угол между первой осью и второй осью также определяет угол между исходной первой внешней главной поверхностью и поверхностью шлифования в процессе операции по удалению материала. По существу, так как исходная первая внешняя главная поверхность наклонена под углом по отношению к поверхности шлифования, первая ось и вторая ось наклонены по отношению друг к другу и таким образом не являются коаксиальными. Типично угол между осями составляет не более чем около 30° и чаще не более чем около 15°. Другие варианты осуществления изобретения используют меньший угол в процессе шлифования, например не более чем около 10°, или не более чем около 5°, или даже не более чем около 1°.

С целью пояснения абразивы, как правило, могут быть классифицированы как свободные абразивы и зафиксированные абразивы. Свободные абразивы, как правило, состоят из абразивных зерен или шлифовальных зерен в форме порошка или в дисперсной форме в жидкой среде, которая формирует суспензию. Зафиксированные абразивы, как правило, отличаются от свободных абразивов в том, что зафиксированные абразивы используют шлифовальные зерна в матрице материала, которая фиксирует положение шлифовальных зерен по отношению друг к другу. Зафиксированные абразивы, как правило, включают абразивы со связующим и абразивы с покрытием. Примером абразива с покрытием является наждачная бумага; абразивы с покрытием представляют собой типично плоские листы (или геометрическую обработку плоских листов для формирования ремней, лент и подобного), которые накладываются на гибкую подложку, на которую нанесены зерна различного размера, которые формируют покрытие. В отличие от этого абразивы со связующим, как правило, не накладывают на такую подложку, и шлифовальные зерна фиксируют в положении по отношению друг к другу с помощью применения матричного связующего материала, в котором распределены зерна. Такие абразивные компоненты со связующим, как правило, имеют определенную форму или сформованы и подвергнуты тепловой обработке при температуре отверждения связующей матрицы (в основном выше 750°С), при которой связующая матрица смягчает, пластически деформирует и увлажняет шлифовальные зерна и охлаждена. Могут использоваться трехмерные формы, такие как кольцевая, коническая, цилиндрическая, форма усеченного конуса, различные многогранники, и могут формироваться как шлифовальные круги, шлифовальные бруски, шлифовальные кусочки и т.д. Конкретные процессы шлифования, описанные в данном описании, используют зафиксированные абразивные компоненты в форме абразивов со связующим.

Согласно варианту осуществления процесс удаления материала включает грубое шлифование. Как правило, грубое шлифование может использовать зафиксированный грубый абразив, который включает грубые абразивные зерна в матрице связующего материала. Грубые абразивные зерна могут включать традиционные абразивные зерна, такие как кристаллические материалы или керамические материалы, включая оксид алюминия, диоксид кремния, карбид кремния, циркониевый корунд и подобное. В дополнение к этому или альтернативно, грубые абразивные зерна могут включать суперабразивные зерна, включая алмаз и кубический нитрид бора или их смеси. Конкретные варианты осуществления используют преимущества суперабразивных зерен. Эти варианты осуществления, использующие суперабразивные зерна, могут использовать несуперабразивные керамические материалы, например те, что изложены выше как материал-заполнитель.

В отношении грубого абразива можно также сказать, что грубые абразивные зерна могут иметь средний размер частиц не более чем около 300 микрон, такой как не более чем около 200 микрон или даже не более чем около 100 микрон. Согласно конкретному варианту осуществления средний размер частиц грубых абразивных зерен находится в диапазоне от около 2,0 микрон до около 300 микрон, например в диапазоне от около 10 микрон до 200 микрон и чаще в диапазоне от около 10 микрон до 100 микрон. Типичные грубые абразивные зерна имеют средний размер частиц в диапазоне от около 25 микрон до 75 микрон.

Как описано выше, грубый абразив включает матрицу связующего материала. Как правило, матрица связующего материала может включать органический или неорганический материал. Подходящие органические материалы могут включать материалы, такие как смолы. Подходящие неорганические материалы могут включать керамику, стекла, металлы или сплавы металлов. Подходящие керамические материалы, как правило, включают оксиды, карбиды и нитриды. В частности, подходящие стеклянные материалы могут включать оксиды. Подходящие металлы включают железо, алюминий, титан, бронзу, никель, серебро, цирконий, их сплавы и подобное. В одном варианте осуществления грубый абразив включает не более чем около 90 об.% связующего материала, например не более чем около 85 об.% связующего материала. Типично, грубый абразив включает не менее чем около 30 об.% связующего материала, или даже не менее чем около 40 об.% связующего материала. В конкретном варианте осуществления грубый абразив включает количество связующего материала в диапазоне от около 40 об.% до 90 об.%. Примеры конкретных шлифовальных кругов включают те, что описаны в патентах США №6102789; 6093092 и 6019668.

Как правило, грубое шлифование включает размещение необработанного монокристаллического тела на держателе и вращение монокристаллического тела по отношению к поверхности грубого абразива. В одном конкретном варианте осуществления шлифовальный круг может иметь шлифовальную кромку по кругу на периферии внутреннего диска шлифовального круга. Монокристаллическое тело может вращаться по отношению к шлифовальному кругу, и такое вращение может быть в том же направлении, что и вращение шлифовального круга, или в обратном направлении по отношению к вращению шлифовального круга, пока осуществляется шлифование за счет смещения осей вращения. Согласно одному варианту осуществления процесс шлифования включает вращение шлифовального круга со скоростью больше чем около 2000 оборотов в минуту (об/мин), например больше чем около 3000 об/мин, например в диапазоне от 3000 до 6000 об/мин. Типично применяют жидкий охладитель, включая водные и органические охладители.

В конкретном варианте осуществления изобретения используют самозатачивающуюся поверхность грубого абразива. В отличие от многих традиционных зафиксированных абразивов, самозатачивающийся абразив, как правило, не нуждается в затачивании или дополнительных условиях при применении и является, в частности, подходящим для тщательного однородного шлифования. В связи с самозатачиванием матрица связующего материала может иметь определенную композицию, пористость и концентрацию в отношении абразивных зерен для получения желаемой трещины матрицы связующего материала по мере того, как абразивные зерна образуют кромки износа. То есть трещины матрицы связующего материала в виде кромок износа образуются из-за возрастания силы, вызывающей нагрузку на матрицу. Трещина в соответствии с желанием является причиной утраты стертых зерен и выведения на поверхность свежих зерен и свежезаточенных кромок, связанных друг с другом. В частности, матрица связующего материала самозатачивающегося грубого абразива имеет трещиностойкость менее чем около 6,0 МПа-м1/2, такую как менее чем около 5,0 МПа-м1/2, или, в частности, в диапазоне от около 1,0 МПа-м1/2 до 3,0 МПа-м1/2.

Как правило, самозатачивающийся грубый абразив частично замещает связующий материал порами, типично взаимосвязанной пористостью. Соответственно, действительное содержание связующего материала уменьшается по отношению к значениям, указанным выше. В одном конкретном варианте осуществления грубый абразив имеет пористость не менее чем около 20 об.%, а именно не менее чем около 30 об.%, с типичными диапазонами от около 30 об.% до около 80 об.%, например от около 30 об.% до около 70 об.%. Согласно одному варианту осуществления грубый абразив включает от около 50 об.% до около 70 об.% пористости. Следует понимать, что пористость может быть открытой и закрытой, и в грубых абразивах, которые имеют больший процент пористости, как правило, пористость - открытые, взаимосвязанные поры. Размер пор может, как правило, быть в диапазоне размеров от около 25 микрон до около 500 микрон, а именно от около 150 микрон до около 500 микрон. Вышеупомянутые значения параметров пор и те, что описаны здесь, сделаны во взаимосвязи с различными компонентами предварительной механической обработки или предварительного шлифования.

Согласно одному варианту осуществления содержание зерен грубого абразива ограничивают для дальнейшего улучшения способностей самозатачивания. Например, грубый абразив включает не более чем около 50 об.%, не более чем 40 об.%, не более чем 30 об.%, а именно не более чем около 20 об.% или даже не более чем около 10 об.% зерен грубого абразива. В одном конкретном варианте осуществления изобретения грубый абразив включает не менее чем около 0,5 об.% и не более чем около 25 об.% зерен грубого абразива, например в диапазоне от около 1,0 об.% и до около 15 об.% зерен грубого абразива или, в частности, в диапазоне от около 2,0 об.% до около 10 об.% зерен грубого абразива.

В течение процесса удаления материала под углом, используемого для кристаллографической переориентации, как правило, не менее чем около 200 микрон материала удаляют с первой внешней главной поверхности, чтобы определить модифицированную первую внешнюю главную поверхность. Другие варианты осуществления могут удалять большее количество материала в зависимости от желательной ориентации, например не менее чем около 300 микрон или не менее чем около 400 микрон материала. В основном количество материала, которое удаляют, чтобы обозначить модифицированную первую внешнюю главную поверхность, составляет не более чем около 700 микрон. Упоминая количество удаленного материала по причине того, что процесс удаления материала под углом способен удалить различные количества материала с различных частей поверхности, следует понимать, что такие значения отражают наибольшее количество материала, удаленного с части поверхности монокристаллического тела.

После выполнения процесса удаления материала под углом для того, чтобы определить модифицированную первую внешнюю главную поверхность на этапе 111, процесс продолжается в качестве этапа 113 путем определения параметров исходной второй внешней главной поверхности. Как описано выше, как правило, исходная вторая внешняя главная поверхность имеет противоположную главную плоскость или поверхность первой внешней главной поверхности. Определение параметров исходной второй внешней главной поверхности может быть проведено в соответствии с процессом, описанным выше в отношении определения параметров исходной первой внешней главной поверхности. Альтернативно, определение параметров исходной второй внешней главной поверхности может быть факультативным процессом, так как кристаллографическая ориентация монокристаллического тела может быть известна путем определения параметров исходной первой внешней главной поверхности, и угол разориентации может быть рассчитан и отрегулирован на основе исходного определения параметров.

Соответственно, после факультативного определения параметров исходной второй внешней главной поверхности на этапе 113 процесс продолжается на этапе 115 путем удаления материала с указанной исходной второй внешней главной поверхности для того, чтобы определить модифицированную вторую внешнюю главную поверхность. Как следует понимать, удаление материала с исходной второй внешней главной поверхности для определения модифицированной второй внешней главной поверхности может включать такие процессы, как описано выше согласно этапу 111. А именно монокристаллическое тело может быть расположено под углом по отношению к поверхности шлифования, так что материал удаляют под углом с исходной второй внешней главной поверхности для определения модифицированной второй внешней главной поверхности, тем самым обеспечивая кристаллографическое переориентирование монокристаллического тела и изменяя угол разориентации.

В частности, в отношении углов разориентации, как правило, перед выполнением удаления материала как с исходной первой, так и исходной второй внешних главных поверхностей углы разориентации монокристаллического тела составляют, как правило, более чем около 0,05°. Согласно одному варианту осуществления углы разориентации являются бóльшими перед процессом удаления материала, например больше чем около 0,1°, или больше чем около 0,2°, или даже больше чем около 0,3°. Однако после проведения процесса удаления материала, для того чтобы определить модифицированные поверхности и выполнить кристаллографическую переориентацию, угол разориентации можно уменьшить так, что разориентация составит не более чем около 0,05°. Другие варианты осуществления имеют углы разориентации, которые являются меньшими после удаления материала, например не более чем около 0,04°, не более чем около 0,03° или даже не более чем около 0,02°.

По существу, удаление материала для определения модифицированной первой внешней главной поверхности и модифицированной второй внешней главной поверхности, как правило, изменяет один или более углов разориентации на дельта (Δ), которая составляет не менее чем около 0,01°. Другие варианты осуществления способны изменить угол разориентации на большую дельта, такую как не менее чем около 0,05°, или не менее чем 0,1°, или не менее чем около 0,2°, или даже не менее чем около 0,5°. Как правило, изменение одного или более углов разориентации составляет не более чем около 10° и чаще не более чем около 5°.

После удаления материала с обеих главных поверхностей листа процесс продолжается на этапе 117 колонковым бурением листа для удаления диска. Как правило, процесс колонкового бурения для удаления диска может включать процесс резки. В частности, процесс резки может использовать операцию с установкой для абразивно-струйной обработки для удаления одного или более дисков с большего листа. Альтернативно, в другом варианте осуществления изобретения операция колонкового бурения может включать операцию зенкерования, где операция зенкерования является операцией зенкерования с помощью ультразвука. Следует понимать, что указанный диск, удаленный из листа монокристаллического материала, будет иметь ту же кристаллографическую ориентацию, что и обработанный лист.

Один или несколько дисков могут быть удалены с большего листа монокристаллического материала. Диск, как правило, описывает монокристаллический продукт, имеющий, по существу, круговую внешнюю периферию и первую главную поверхность, и вторую главную поверхность с боковыми поверхностями, расположенными между и соединяющими первую главную поверхность и вторую главную поверхность. Следует понимать, что такие диски могут формировать пластины, то есть диск может быть одной пластиной, или альтернативно, диск может быть позже обработанным для формирования множества пластин.

Следует понимать, что перед удалением дисков или после удаления дисков оставшиеся монокристаллические тела могут подвергаться дальнейшей обработке для получения продуктов, подходящих для использования. Типично, дальнейшая обработка может включать дополнительные этапы шлифования, такие как операцию тонкого шлифования, операцию притирки или операцию полирования. В ходе такой операции тонкого шлифования удаляют царапины, образованные при предыдущей операции грубого шлифования, такой как операция по удалению материала под углом. По существу, операция тонкого шлифования удаляет не более чем около 200 микрон материала. Другие операции тонкого шлифования могут удалять меньше, например не более чем около 100 микрон, или не больше чем около 50 микрон, или даже не больше чем около 25 микрон. Как правило, тем не менее, операция тонкого шлифования удаляет не менее чем около 10 микрон материала.

Типично, после таких операций окончательной обработки монокристаллические тела могут также подвергаться процессу снятия напряжения. Такие процессы могут включать процесс протравки или процесс отжига. Более того, может быть выполнена дальнейшая обработка, такая как полирование, для обеспечения правильных геометрических параметров. Типично, такие операции полирования включают применение свободного абразива, например процесс химико-механической полировки (СМР).

На Фиг.2 представлена схема технологического процесса, которая иллюстрирует процесс формирования кристаллографического переориентированного монокристаллического тела согласно другому варианту. В частности, Фиг.2 представляет собой процесс, направленный на кристаллографическое переориентирование дисков монокристаллического материала, которые могут быть позже сформированы в одну или несколько пластин, что отличается от Фиг.1, которая направлена на кристаллографическое переориентирование листа монокристаллического материала, из сердцевины которого затем вырезают диски. Соответственно, этапы обработки являются, как правило, одинаковыми за исключением того, что диски вырезают из монокристаллических листов в ранней фазе процесса, и каждый из этих дисков индивидуально подвергается операции по удалению материала. Как можно увидеть на Фиг.2, этапы 201, 203, 205 и 207 являются такими же, какие выполняются на Фиг.1. Соответственно, после исходного выравнивания листа, определения параметров стороны листа, удаления материала со стороны листа для выравнивания по одной линии стороны листа с плоскостью отсчета и удаления скин-слоя диски могут быть вырезаны из сердцевины листа монокристаллического материала на этапе 209. После колонкового бурения листа для удаления диска на этапе 209 процессы продолжаются в той же последовательности, как описано согласно Фиг.1. По существу, этапы 211-217 являются такими же за исключением того, что они выполняются на дисках вместо листов.

Конкретно в отношении геометрии диска, как правило, диск имеет, по существу, круговую внешнюю периферию. Более того, диск, как правило, имеет диаметр не менее чем около 7,5 см. Согласно другому варианту осуществления диаметр диска может быть больше, таким как не менее чем около 8 см или 9 см или даже не менее чем около 10 см. Типично, диаметр диска составляет не более чем около 30 см.

Как правило, толщина диска составляет не более около 10 мм перед удалением материала. Другие варианты осуществления могут использовать диск, имеющий более узкий профиль, так что толщина составляет не более чем около 5 мм, или не более чем около 2,5 мм, или даже не более чем около 0,5 мм перед удалением материала с обеих главных внешних поверхностей.

На Фиг.3A-3D показан вид в перспективе монокристаллического диска, обработанного в процессе удаления материала. Как показано на Фиг.3А, диск 301 помещают на столик 303, который включает множество частей. А именно столик 303 включает часть 305, которая представляет собой поворотную часть, облегчающую вращение диска в ходе операции удаления материала. Столик 303 также включает первую наклонную часть 307, которая способна наклонять лежащий сверху диск относительно оси 308. Столик также включает вторую наклонную часть 309, которая облегчает наклон диска 301 относительно оси 311. А именно оси 308 и 311 являются перпендикулярными осями, расположенными в направлениях, параллельных плоскости диска. Такое расположение выполняет наклон диска 301 для селективного удаления материала по отношению к многочисленным углам при помощи вращения на 360 градусов. А именно наклонные части 307 и 309 имеют способности интервального наклона, так что каждый интервал наклона составляет не более чем около 0,025 градусов и чаще не более чем около 0,02 градусов. Другие столики могут использовать большую точность, так что каждый интервал наклона составляет не более чем около 0,01 градусов.

На Фиг.3В показан вид в перспективе диска 301 на столике 303 по отношению к устройству для шлифования 315. Как показано, после того как диск наклоняют под выбранным углом, может быть выполнено удаление материала с исходной первой внешней главной поверхности диска 301. Как описано выше, одним из таких процессов для удаления материала является процесс шлифования, и таким образом, устройство для шлифования 315 сцеплено с диском 301. В частности, кроме того, что вращают устройство для шлифования 315, можно вращать столик 303 и диск 301. Согласно одному варианту осуществления устройство для шлифования 315 и столик 303 вращают в противоположных направлениях. Кроме вращательного движения, столик может также может быть перемещен в направлении вдоль оси 317, и более конкретно, столик 303 и диск 301 могут совершать обратно-поступательные движения вдоль оси 317.

Фиг.3С иллюстрирует диск 301, перевернутый для того, чтобы подвергнуть обработке исходную вторую внешнюю главную поверхность. После того как материал удален с исходной первой внешней главной поверхности, чтобы определить модифицированную первую внешнюю главную поверхность, диск 301 может быть перевернут на столике 303 для начала удаления материала с исходной второй внешней главной поверхности. Следует понимать, что после формирования модифицированной первой внешней главной поверхности, поверхность наклоняют и подходяще ориентируют так, что после переворачивания диска 301 процесс удаления материала может быть завершен на исходной второй внешней главной поверхности без другого этапа определения параметров.

Согласно Фиг.3D, после того как диск 301 переворачивают, исходную вторую внешнюю главную поверхность диска 301 подвергают процессу удаления материала. Как показано и согласно одному варианту осуществления, такой процесс удаления материала снова включает операцию шлифования. Тем не менее, как показано, из-за того что исходная первая внешняя главная поверхность диска 301 модифицирована, как описано выше, и ориентация диска 301 изменена по отношению к модифицированной первой внешней главной поверхности, после шлифования исходной второй внешней главной поверхности диск 301 можно не наклонять. В ходе этой операции исходная вторая внешняя главная поверхность подвергается операции шлифования для модификации кристаллографической ориентации исходной второй внешней главной поверхности и делает вторую внешнюю главную поверхность по -существу параллельной плоскости, определенной модифицированной первой внешней главной поверхностью.

Фиг.4A-4F представляют чертежи альтернативной операции удаления материала. На Фиг.4А показан вид сверху монокристаллического тела, лежащего на столике 402, который имеет поворотную часть 403 и способности наклона 405, подходящие для наклона столика 402 вокруг одной оси вращения 406. Соответственно, после определения параметров монокристаллического тела 401 на первой исходной внешней главной поверхности и определения угла разориентации монокристаллическое тело 401 может быть помещено и сориентировано на столике 402. Как показано на Фиг.4А, первый этап в стадии удаления материала включает вращение монокристаллического тела 401 на столике 401, применяя поворотную часть 403, пока монокристаллическое тело 401 займет желательную ориентацию по отношению к оси наклона 406.

На Фиг.4В представлена боковая проекция монокристаллического тела 401 на столике 402. После вращения монокристаллического тела 401 на столике 402 монокристаллическое тело 401 может быть далее сориентированным для процесса удаления материала под углом путем наклона столика посредством способностей наклона 405. Как показано, монокристаллическое тело 401 может быть наклонено относительно оси наклона 406, которая, как показано на Фиг.4 В, является перпендикулярной Z-направлению и коаксиальной Х-направлению. Наклонное расположение под наклоном монокристаллического тела 401 наклоняет монокристаллическое тело так, что направление 407, которое является перпендикулярным плоскости, определенной как исходная первая внешняя главная поверхность, не является коаксиальным Z-направлению, таким образом облегчая процесс удаления материала под углом и изменение кристаллографической ориентации монокристаллического тела 401 по отношению к поверхности монокристаллического тела 401.

Фиг.4С иллюстрирует боковую проекцию монокристаллического тела 401 на столике 402 после выполнения процесса удаления материала. А именно после ориентирования монокристаллического тела 401 путем выполнения подходящего вращения и наклонного расположения может быть выполнен процесс удаления материала. Как описано выше, один подходящий процесс удаления материала включает шлифование. Как показано на Фиг.4С, шлифование выполняют так, что исходную первую внешнюю главную поверхность удаляют под углом по отношению к плоскости, определенной как исходная первая внешняя главная поверхность, таким образом определяя модифицированную первую внешнюю главную поверхность 408. Соответственно, монокристаллическому телу 401 будут придавать такую форму, чтобы часть тела имела толщину в поперечном сечении, отличающуюся от других частей тела.

Фиг.4Е иллюстрирует боковую проекцию монокристаллического тела 401 на столике 402. В частности, после удаления материала для того, чтобы обозначить модифицированную первую внешнюю главную поверхность 408, столик 402 может быть возвращен на его исходное положение без наклона. В этом положении монокристаллическое тело 401 может быть перевернуто так, что модифицированная первая внешняя главная поверхность 408 будет контактировать со столиком 402 и противоположной главной поверхностью, то есть исходную вторую внешнюю главную поверхность 409 подвергнут процессу удаления материала. Подходящая кристаллографическая переориентация монокристаллического тела 401 по отношению к исходной второй внешней главной поверхности может не нуждаться в процессе определения параметров процесса или в процессе наклонного расположения согласно этому конкретному варианту осуществления изобретения, так как первая внешняя главная поверхность была модифицирована и заданная кристаллографическая переориентация была произведена по отношению к первой поверхности.

На Фиг.4F показана боковая проекция монокристаллического тела 401 на столике 402 после выполнения процесса удаления материала под углом. Как показано, исходная вторая внешняя главная поверхность была удалена и была сформирована модифицированная вторая внешняя главная поверхность 410. Модифицированная вторая внешняя главная поверхность 410 определяет плоскость, которая является параллельной плоскости, определенной модифицированной первой внешней главной поверхностью 408.

Фиг.4F представляет собой вид в поперечном сечении монокристаллического тела 401 после обработки обеих главных поверхностей для кристаллографической переориентации. А именно изображенное монокристаллическое тело 401 имеет модифицированную первую внешнюю главную поверхность 408, модифицированную вторую внешнюю главную поверхность 410 и наклоненные стороны 412 и 413. Следует понимать, что из-за процессов удаления материала под углом к главным поверхностям стороны 412 и 413 могут проявлять угол, который придает монокристаллическому телу форму параллелограмма в поперечном сечении. Согласно одному варианту осуществления после формирования модифицированной первой и второй внешних главных поверхностей 408 и 410 стороны 412 и 413 монокристаллического тела 401 могут подвергаться процессу удаления материала, такому как шлифование, для того чтобы сделать эти стороны перпендикулярными главным поверхностям. Как показано на Фиг.4F, заштрихованные части указывают объем, который типично удаляют со сторон в ходе такого процесса.

Конкретно в отношении типов монокристаллических материалов согласно одному варианту осуществления подходящее монокристаллическое тело для кристаллографической переориентации может включать сапфирный монокристалл. По существу Фиг.5 иллюстрирует вид сверху сапфирного монокристаллического тела 501. А именно монокристаллическое тело 501 находится в форме диска, а более конкретно в форме пластины, подходящей для формирования после этого электронного прибора. Несмотря на это, следует понимать, что сапфирные монокристаллические тела могут иметь различные ориентации, такие как ориентация в а-плоскости, r-плоскости, ориентация в m-плоскости или ориентация в с-плоскости. Показанный на Фиг.5 вариант осуществления изобретения иллюстрирует монокристаллическую сапфирную пластину, имеющую, как правило, ориентацию в с-плоскости, так как верхнюю поверхность 502 монокристаллического тела 501 определяют в первую очередь кристаллографической с-плоскостью. Как показано далее, монокристаллическое тело 501 включает плоскость отсчета среза 503, соответствующую кристаллографической плоскости сапфирного кристалла, которая может отвечать другой плоскости, помимо с-плоскости, такой как а-плоскость, m-плоскость или r-плоскость.

Для дальнейшей ясности представлены Фиг.6A-6D, которые иллюстрируют сапфирное монокристаллическое тело и углы разориентации (θс, θа и θm) по отношению к конкретным кристаллографическим плоскостям в монокристаллическом теле и направлениям (или проекциям), соответствующим этим плоскостям на поверхности монокристаллического тела. В частности, Фиг.6А иллюстрирует вид в перспективе монокристаллического тела 601, имеющего первый набор осей, представляющий три направления (х, у и z), соответствующих проекциям а, m и z кристаллографических направлений соответственно, в исходной первой внешней главной поверхности 603 монокристаллического тела 601. Кроме того. Фиг.6А включает второй набор осей, представляющий три направления (a, m и с), соответствующих кристаллографическим направлениям (т.е. направлениям, перпендикулярным соответственно обозначенным кристаллографическим плоскостям) в монокристаллическом теле 601. Фиг.6А также иллюстрирует углы разориентации 605, 607 и 609, соответствующие различиям между осями, представляющими три направления (х, у и z), и осями, представляющими три кристаллографических направления (а, m и с). Более конкретно, углы разориентации 605, 607 и 609 представляют разориентацию между проекциями вдоль исходной первой внешней главной поверхности 603 и соответствующими кристаллографическими направлениями в монокристаллическом теле 601.

Фиг.6В представляет собой вид в поперечном сечении монокристаллического тела 601 вдоль х-оси. В частности, фиг.6В иллюстрирует углы разориентации 605 (который также является углом наклона) и 607 между z и у направлениями соответственно. Согласно вариантам осуществления изобретения, описанным здесь, монокристаллическое тело может подвергаться процессу удаления материала для изменения исходной первой внешней главной поверхности 603 в модифицированную первую внешнюю главную поверхность 611, которая является непараллельной исходной первой внешней главной поверхностью 603. Как описано выше, процесс удаления материала может включать шлифование и может включать наклонное расположение исходной первой внешней главной поверхности монокристаллического тела 601 по отношению к поверхности шлифования. Для того чтобы изменить кристаллографическую ориентацию монокристаллического тела и, в частности, для изменения углов разориентации 605 и 607, связанных с с-плоскостью и m-плоскостью соответственно, материал удаляют с монокристаллического тела 601, чтобы определить модифицированную первую внешнюю главную поверхность 611. Для внесения ясности и с целью иллюстрации области треугольной формы 612 и 613 иллюстрируют процесс удаления материала под углом и, в частности, области 612 и 613 удаляют, так что исходную первую внешнюю главную поверхность 603 удаляют, чтобы определить модифицированную первую внешнюю главную поверхность 611, которая не параллельна исходной первой внешней главной поверхности 603. После удаления материала и формирования модифицированной первой внешней главной поверхности 611 с-плоскость и m-плоскость переориентируют по отношению к модифицированной первой внешней главной поверхности 611, таким образом может быть изменена степень разориентации по отношению к m-плоскости и с-плоскости.

Ссылаясь на Фиг.6С, после формирования модифицированной первой внешней главной поверхности 611 у-ось и направление m-плоскости разделяют один и тот же вектор. По существу тот же процесс может быть выполнен, так что может быть изменен угол разориентации по отношению к х-оси и направлению а-плоскости.

Фиг.6D иллюстрирует вид в поперечном сечении сапфирного монокристаллического тела 601 вдоль у-оси. Фиг.6D иллюстрирует углы разориентации 605 и 609 между z-осью и х-осью соответственно. Предыдущая переориентация, формирующая модифицированную первую внешнюю главную поверхность 611 по отношению к у-оси и перпендикулярному направлению m-плоскости, фактически повторно определяет исходную первую внешнюю главную поверхность для сапфирного монокристаллического тела 601. По существу сапфирное монокристаллическое тело 601 может подвергаться второму процессу удаления материала для достижения кристаллографической переориентации и изменения углов разориентации 605 и 609 путем определения параметров и обработки поверхности монокристаллического тела на х-оси. Как показано, сапфирное монокристаллическое тело может подвергаться процессу удаления материала, такому как шлифование, где модифицированная первая внешняя главная поверхность 611 наклонена по отношению к поверхности шлифования, так что модифицированную вторую внешнюю главную поверхность 612 определяют по отношению к х-оси. В процессе, таком как шлифование, области треугольной формы 612 и 613 удаляют так, что с-плоскость и а-плоскость переориентируют по отношению к модифицированной второй внешней главной поверхности 612, таким образом изменяют степень разориентации по отношению к а-плоскости. Следует понимать, что так как шлифование было описано как многоэтапный процесс по отношению к одноэтапному шлифованию для каждого из двух различных перпендикулярных направлений (т.е. у-оси и х-оси), то шлифование может быть модифицировано, как описано здесь в вариантах осуществления, для того чтобы выполнить изменение кристаллографической ориентации в многочисленных направлениях в процессе одноэтапного шлифования.

На Фиг.7 показана система для выполнения операций по удалению материала под углом. Фиг.7 иллюстрирует модуль определения параметров 701, имеющий выход, соединенный с входом модуля обработки данных 703. Модуль обработки данных также включает первый выход, соединенный с входом первого столика для обработки 705, и второй выход, соединенный с входом второго столика для обработки 711.

Как правило, модуль определения параметров 701 включает рентгеновскую пушку и датчик рентгеновского излучения, ориентированного вокруг столика определения параметров для определения параметров монокристаллического тела. После определения параметров монокристаллического тела модуль для определения параметров образует данные параметров 707, конкретные для монокристаллического тела, и может обеспечить данными параметров 707 модуль обработки данных 703. Данные параметров 707 типично включают данные, относящиеся к ориентации кристалла. Согласно одному варианту осуществления данные параметров 707 могут включать данные, которые относятся к физической ориентации монокристаллического тела, что определяется его физическими внешними поверхностями к кристаллографической ориентации. В одном конкретном варианте осуществления данные параметров 707 включают информацию, относящуюся к идентификации плоскости отсчета в монокристаллическом теле. В другом варианте осуществления изобретения данные параметров 707 могут включать информацию, относящуюся к углам разориентации по отношению к исходной главной первой внешней поверхности монокристаллического тела.

Модуль обработки данных 703 получает данные параметров 707 и образует контрольный сигнал для контролирования операции по удалению материала под углом на выбранном столике для обработки. Так как множество операций по удалению материала под углом может быть выполнено системой, так, например, операция по удалению материала под углом для формирования плоскости отсчета или операция по удалению материала под углом для изменения углов разориентации на исходной первой внешней главной поверхности, то модуль обработки данных 703 может быть использован для образования различных контрольных сигналов. Такие контрольные сигналы могут затем посылаться на подходящие столики для обработки (например, или 705, или 711) для поведения приемлемой операции.

Например, в одном варианте осуществления изобретения модуль обработки данных 703 получает данные параметров 707 от модуля определения параметров 701 и обрабатывает данные параметров 707 для образования контрольного сигнала, который представляет ошибку между действительной ориентацией монокристаллического тела и желательной ориентацией, основанной на предварительно определенной кристаллографической ориентации. Контрольный сигнал посылается на стадию обработки для регулирования ориентации столика для обработки. По существу в одном конкретном варианте осуществления контрольный сигнал 709 включает данные, которые посылаются на первый столик для обработки 705, который подходит для выполнения процесса удаления материала под углом на первой внешней главной поверхности монокристаллического тела для изменения, по меньшей мере, одного угла разориентации. Альтернативно, в другом варианте осуществления модуль обработки данных 703 обеспечивает контрольный сигнал 713 на второй столик для обработки 711, который включает данные, подходящие для выполнения операции по удалению материала под углом на боковой поверхности монокристаллического тела, чтобы определить плоскость отсчета или "плоскость среза". В частности, такие процессы являются различными и могут нуждаться в различных столиках для обработки, так же как и в различных контрольных сигналах, так что в одной операции обрабатывается первая внешняя главная поверхность монокристаллического тела, тогда как в другой операции обрабатываются боковые поверхности монокристаллического тела.

Как правило, обработка данных параметров 707 модулем обработки данных 703 может быть выполнена посредством аппаратного средства, встроенной программы или программного обеспечения. Например, модуль обработки данных может включать вентильную матрицу, программируемую пользователем (FPGA), интегративную схему прикладной ориентации (ASIC) или компьютерное программное обеспечение с программным управлением или их комбинации.

На Фиг.8 обозначенная область 715 Фиг.7 показана более детально и включает схему модуля обработки данных 803 и столика для обработки 809, содержащего монокристаллическое тело 813. Модуль обработки данных 803 включает накопитель 805, имеющий вход, соединенный с выходом модуля определения параметров для получения данных параметров 801, и выход, соединенный с процессором для обработки данных 807. Накопитель 805 может сохранять инструкции для процессора для обработки данных 807 для воспроизведения после получения данных параметров 801, так что процессор для обработки данных 807 может обрабатывать данные параметров и образовывать контрольный сигнал 815, чтобы направлять его на столик для обработки 809. Как описано выше, данные параметров 801 могут включать различные типы данных в зависимости от желательной обработки и, соответственно, накопитель 805 и процессор для обработки данных 807 могут включать множество программ и алгоритмов для подходящего изменения данных параметров 801 в контрольный сигнал 815.

Как показано, столик для обработки 809 включает силовой привод 811, который имеет вход, соединенный с процессором для обработки данных 807, для получения контрольного сигнала 815. После получения контрольного сигнала 815 силовой привод регулирует ориентацию столика для обработки 809 и лежащего сверху монокристаллического тела 813 по отношению к поверхности шлифования 817, основываясь на контрольном сигнале 815. Согласно одному варианту осуществления силовой привод 811 может контролировать наклон столика для обработки 809 относительно первой оси, которая находится в плоскости, определенной главной поверхностью столика для обработки 809. Согласно другому варианту осуществления изобретения столик для обработки 809 включает более чем один силовой привод для контроля за движением столика для обработки 809 во множественных направлениях. По существу в одном варианте осуществления другой силовой привод применяют для контроля наклона столика для обработки 809 во второй оси, которая, как правило, перпендикулярна и находится в той же плоскости, что и первая ось. Согласно другому варианту осуществления столик для обработки 809 может включать другой силовой привод, сконфигурированный для получения контрольного сигнала от процессора для обработки данных 807, так что силовой привод конфигурируют для вращения столика для обработки в плоскости главной поверхности столика для обработки.

Следует отметить, что множество контрольных сигналов может быть отправлено на множество силовых приводов для контроля движения столика для обработки во множественных направлениях. По существу, процессор для обработки данных 803 и столик для обработки 809 могут включать дополнительные или промежуточные компоненты, такие как мультиплексоры и цифровые логические схемы, сверх того, что здесь проиллюстрировано. Более того, тогда как такие варианты осуществления показали изменение угла столика для обработки 809 по отношению к поверхности шлифования 817, такие способы контроля могут применяться для изменения угла поверхности шлифования 817 по отношению к столику для обработки 809 или, альтернативно, такие способы контроля могут применяться для контроля как поверхности шлифования, так и столика для обработки 809.

Фиг.9 представляет собой вид в перспективе устройства для изменения кристаллографической ориентации монокристаллического тела. Фиг.9 включает монокристаллическое тело 901, лежащее на столике 903, рентгеновскую пушку 905, расположенную над столиком 903 и направленную на монокристаллическое тело 901. Следует понимать, что столик имеет способности интервального наклона, подходящие для выполнения процесса удаления материала под углом. Устройство также включает соответствующий датчик 907, установленный для детектирования рентгеновских лучей, образуемых пушкой 905 и отклоненных от монокристаллического тела 901. Устройство также объединяет поверхность шлифования 909, такую как шлифовальный круг, лежащий над монокристаллическим телом 901 и столиком 903, сконфигурированные для сцепления с монокристаллическим телом в процессе операции шлифования. Такое устройство способствует комбинированию процессов, таких как определение параметров и удаление материала для кристаллографической переориентации монокристаллического тела 901. Более того, устройство Фиг.9 позволяет улучшить контроль процесса переориентации, так что можно определить параметры монокристаллического тела до, в процессе и даже после операции по удалению материала под углом.

Примеры

Таблица 1 ниже представляет данные с 21 образцов, полученных согласно следующим технологическим операциям. Двадцать один монокристаллический сапфирный диск вырезают из множества монокристаллических сапфирных листов больших размеров, выращенных методом EFG. Каждый из выращенных монокристаллических листов имеет разориентацию приблизительно ±0,5 градуса от выбранной кристаллографической ориентации; типично, как правило, ориентацию в с-плоскости. Каждый из листов вначале визуально обследовали на наличие дефектов и обследовали с применением поляризованного света, а потом с применением рентгеноскопических методов определения параметров. После обследования листов каждый лист картировали и маркировали для операции колонкового бурения и удаления монокристаллических сапфирных дисков. Как правило, 4 монокристаллических диска удаляют с каждого монокристаллического листа.

После операции колонкового бурения каждый из монокристаллических дисков обследовали и шлифовали до диаметра около 2 дюймов. Каждый монокристаллический диск очищают и определяют параметры с применением рентгеновской дифракции для определения ориентации конкретной плоскости отсчета, которая будет отвечать плоскости отсчета среза. После идентификации выбранной плоскости отсчета, например а-плоскости, в сапфирных монокристаллических дисках, плоскость среза формируют на монокристаллическом диске с применением плоскошлифовального инструмента.

После формирования плоскости среза монокристаллический диск парафинируют, помещая на плоскую панель, и очищают шлифованием от первой внешней главной поверхности. После очищения образцов монокристаллический диск подвергают определению параметров с применением рентгеновской дифракции и рассчитывают ориентацию первой внешней главной поверхности по отношению к предварительно определенной кристаллографической ориентации. Монокристаллический диск прикрепляют к панели, наклоненной под заданным углом, и регулируют ориентацию монокристаллического диска по отношению к поверхности шлифования так, чтобы монокристаллический диск был наклонен по отношению к поверхности шлифования. Монокристаллический диск подвергают операции шлифования под углом. Как правило, операция шлифования для каждого из указанных ниже образцов, занимает от около получаса до около 2 часов в зависимости от необходимого исправления.

После операции шлифования под углом первая внешняя главная поверхность каждого из монокристаллических дисков подвергают определению параметров с применением рентгеновской дифракции. В процессе определения параметров определенные углы разориентации монокристаллических дисков замеряют и записывают. Если необходимо, монокристаллические диски подвергают операции шлифования под углом снова для дальнейшего исправления. После обработки первой внешней главной поверхности диски разворачивают на 180 градусов и подвергают исправлению вторую внешнюю главную поверхность с применением такого же процесса, который применяли для первой внешней главной поверхности.

После регулирования ориентации второй внешней главной поверхности каждый из образцов полируют с двух сторон и очищают. Боковые поверхности каждого из монокристаллических дисков шлифуют, и диски очищают снова, отжигают, полируют, очищают и снова обследуют.

Таблица выше иллюстрирует 21 образец, обработанный согласно процедурам, описанным выше. Каждый из сапфирных образцов имеет, как правило, ориентацию в с-плоскости. Углы разориентации по отношению к а-оси и m-оси, соответствующие кристаллографическим плоскостям в сапфирных монокристаллических дисках, измерены и представлены выше. А именно средние углы разориентации 21 образцов по отношению к а-оси и m-оси являются небольшими (менее чем около 0,05 градусов). Более того, первоначальная ориентация монокристаллических листов была ±0,5 градусов в выбранном кристаллографическом направлении. После операции шлифования углы разориентации по отношению к а-оси и m-оси имеют средние значения - 0,04 градусов и 0,01 градусов соответственно, иллюстрируя кристаллографическое переориентирование. Кроме того, комбинированный угол 21 образцов имеет среднее значение 0,1, иллюстрируя близкую кристаллографическую ориентацию, ближе чем ±0,5 градусов. Также, комбинированный угол разориентации каждого из монокристаллических дисков при сравнении пластина-к-пластине уменьшается, так квадратичное отклонение 21 образцов составляет 0,05 градусов. Измеренные максимальные и минимальные значения углов также показывают снижение разориентации.

Варианты осуществления, описанные в данном описании, обеспечивают значительные преимущества. Варианты осуществления описывают способы определения параметров, процессы и процедуры ориентации и конкретные процессы и предметы шлифования, все из которых в комбинации облегчают кристаллографическое переориентирование монокристаллических тел. Более того, такая комбинация способов является вариабельной, так как некоторые процессы в данном описании подходят для обработки больших листов монокристаллического материала, тогда как, альтернативно, некоторые комбинации процессов подходят для обработки отдельных дисков или пластин монокристаллических материалов. В частности, варианты осуществления в данном описании облегчают кристаллографическую переориентацию монокристаллических тел после выращивания, которая, в частности, является желательной для уменьшения отходов и улучшения качества приборов, сформированных из них. Более того, процессы, которые обеспечиваются в данном описании, облегчают свободу передвижения производителя, так как монокристаллические тела могут быть разработаны и отрегулированы под характеристики конечного потребителя для конкретных применений, после того как был выращен монокристаллический продукт.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОВОДКИ ОРИЕНТАЦИИ ПОДЛОЖЕК ДЛЯ ЭПИТАКСИИ АЛМАЗА | 2012 |

|

RU2539903C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ САПФИРОВОЙ ПОДЛОЖКИ | 2007 |

|

RU2422259C2 |

| ПАРТИЯ САПФИРОВЫХ ПОДЛОЖЕК И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2412037C1 |

| САПФИРОВАЯ ПОДЛОЖКА (ВАРИАНТЫ) | 2007 |

|

RU2414550C1 |

| МОНОКРИСТАЛЛИЧЕСКАЯ ШПИНЕЛЬНАЯ ПЛАСТИНА | 2004 |

|

RU2335582C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОКРИСТАЛЛИЧЕСКОЙ САПФИРОВОЙ ЗАТРАВКИ, А ТАКЖЕ МОНОКРИСТАЛЛА САПФИРА С ПРЕДПОЧТИТЕЛЬНОЙ КРИСТАЛЛОГРАФИЧЕСКОЙ ОРИЕНТАЦИЕЙ И ВНЕШНИХ ДЕТАЛЕЙ И ФУНКЦИОНАЛЬНЫХ КОМПОНЕНТОВ ДЛЯ ЧАСОВОГО И ЮВЕЛИРНОГО ДЕЛА | 2022 |

|

RU2802604C1 |

| СПОСОБ ДОВОДКИ ОРИЕНТАЦИИ ПЛАСТИН ПОЛУПРОВОДНИКОВЫХ И ОПТИЧЕСКИХ МАТЕРИАЛОВ | 2009 |

|

RU2411606C1 |

| КОНСТРУКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МОЛИБДЕНА И/ИЛИ ВОЛЬФРАМА ИЛИ ИХ СПЛАВОВ С ЗАЩИТНЫМ ЖАРОСТОЙКИМ ПОКРЫТИЕМ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2018 |

|

RU2702254C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕЛОЧНОГАЛОИДНЫХ СЦИНТИЛЛЯТОРОВ | 1991 |

|

RU2017170C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДЯЩЕГО ПЕРЕХОДА ДЖОЗЕФСОНА | 1996 |

|

RU2105390C1 |

Изобретение относится к монокристаллическим подложкам и способам отделки таких подложек. Техническим результатом является получение высококачественных подложек большего размера. Способ изменения кристаллографической ориентации монокристаллического тела включает этапы определения параметров кристаллографической ориентации монокристаллического тела и расчет угла разориентации между выбранным кристаллографическим направлением монокристаллического тела и проекцией кристаллографического направления вдоль плоскости первой внешней главной поверхности монокристаллического тела. Способ далее включает удаление материала, по меньшей мере, с части первой внешней главной поверхности для изменения угла разориентации. 3 н. и 12 з.п. ф-лы, 9 ил., 1 табл.

1. Способ изменения кристаллографической ориентации монокристаллического тела, включающий этапы, на которых:

определяют параметры кристаллографической ориентации монокристаллического тела;

рассчитывают угол разориентации между выбранным кристаллографическим направлением монокристаллического тела и проекцией кристаллографического направления вдоль плоскости первой внешней главной поверхности монокристаллического тела; и удаляют материал по меньшей мере с части первой внешней главной поверхности для изменения угла разориентации.

2. Способ кристаллографического переориентирования монокристаллического тела, включающий этапы, на которых:

определяют параметры монокристаллического тела путем приведения в соотношение кристаллографической ориентации монокристаллического тела с ориентацией исходной первой внешней главной поверхности тела; и удаляют материал с указанной исходной первой внешней главной поверхности для определения модифицированной первой внешней главной поверхности, которая является непараллельной исходной первой внешней главной поверхности, для изменения кристаллографической ориентации монокристаллического тела.

3. Способ по п.1, отличающийся тем, что угол разориентации перед удалением материала с первой исходной внешней главной поверхности составляет более чем около 0,05°.

4. Способ по п.1, отличающийся тем, что угол разориентации после удаления материала с первой внешней главной поверхности составляет менее чем около 0,05°.

5. Способ по п.1, отличающийся тем, что в процессе удаления материала угол разориентации изменяется на величину дельта (Δ) не менее чем около 0,01°.

6. Способ по п.1 или 2, отличающийся тем, что монокристаллическое тело включает оксид алюминия.

7. Способ по п.1 или 2, отличающийся тем, что монокристаллическое тело представляет собой сапфир.

8. Способ по п.1 или 2, отличающийся тем, что определение параметров дополнительно включает сравнение выбранной кристаллографической плоскости с плоскостью, определенной первой исходной внешней главной поверхностью, и расчет угла разориентации.

9. Способ по п.8, отличающийся тем, что монокристаллическое тело включает сапфир, и выбранная кристаллографическая плоскость имеет, по существу, ориентацию в с-плоскости, включая отклонение от с-плоскости на угол наклона не более чем около 5,0°.

10. Способ по п.1 или 2, отличающийся тем, что монокристаллическое тело включает лист, при этом часть листа имеет, по существу, полигональный контур, имеющий противоположные, как правило, прямоугольные лицевые стороны и соединяющие их противоположные боковые поверхности, расположенные между и соединяющие противоположные, как правило, прямоугольные лицевые стороны.

11. Способ по п.10, отличающийся тем, что дополнительно включает выравнивание, по меньшей мере, одной боковой поверхности листа перед удалением материала с первой внешней главной поверхности.

12. Способ по п.2, отличающийся тем, что дополнительно включает фиксацию монокристаллического тела в наклонном положении вдоль первой оси по отношению к исходной первой внешней главной поверхности тела.

13. Способ по п.2, отличающийся тем, что фиксация монокристаллического тела в положении дополнительно включает вращение монокристаллического тела в плоскости, параллельной плоскости первой внешней главной поверхности.

14. Способ по п.2, отличающийся тем, что фиксация монокристаллического тела в положении дополнительно включает наклон монокристаллического тела относительно второй оси, при этом вторая ось является осью, перпендикулярной первой оси и находится в той же плоскости, что и первая ось.

15. Устройство для изменения кристаллографической ориентации монокристаллического тела, включающее:

столик, скомпонованный таким образом, чтобы удерживать монокристаллическое тело, причем и выполненный с возможностью интервального наклона относительно, по меньшей мере, одной оси;

рентгеновскую пушку, направленную на столик, и датчик рентгеновского излучения, установленный для детектирования рентгеновских лучей, дифрагированных на монокристаллическом теле; и шлифовальный круг, предназначенный для удаления материала с первой внешней главной поверхности монокристаллического тела с изменением при этом его кристаллографической ориентации.

| US 5529051 А, 25.06.1996 | |||

| УСТРОЙСТВО для ФИКСАЦИИ КАТОДА В МАГНИЕВЫХ ЭЛЕКТРОЛИЗЕРАХ | 0 |

|

SU254103A1 |

| Пишущее средство | 1978 |

|

SU962284A1 |

| Способ определения кристаллографической ориентации изделий из монокристаллов | 1991 |

|

SU1816814A1 |

Авторы

Даты

2012-01-27—Публикация

2008-06-25—Подача