Изобретение относится к способам обработки монокристаллических подложек и способам доводки ориентации подложек для эпитаксии алмаза, выращиваемого из газовой фазы (CVD-алмаза), а именно для получения шлифовкой и полировкой требуемого угла разориентации ростовой поверхности подложки с дифракционной плоскостью кристалла, и может быть использовано для синтеза совершенных монокристаллических алмазных пластин, используемых в производстве рентгеновских монохроматоров, приборов электроники, оптики.

Эпитаксия CVD-алмаза на подложках с низкой точностью угла разъориентации с дифракционной плоскостью существенно влияет на степень кристаллического совершенства эпитаксиального слоя, вызывает образование неэпитаксиальных дефектов (поликристаллических включений), снижает теплопроводность, оптические, прочностные и другие характеристики монокристаллических алмазов, полученных осаждением из газовой фазы, в том числе осаждением в микроволновой плазме. Устойчивый гомоэпитаксиальный рост в широком диапазоне параметров процесса демонстрируют поверхности подложек с фиксированным углом разориентации, отличным от дифракционной плоскости {100} на угол 7-8 градусов [Diamond Relat. Mater., 15 (2006) 472-478]. Реальная ориентация поверхности образца из-за ограниченных возможностей обработки отличается от требуемой ориентации на угол до 5°, а в некоторых случаях до 10° [патент РФ 2288302 С2]. Точность отклонения угла природных монокристаллических алмазов с кристаллографической ориентацией {100}, серийно поставляемых ПТЦ «УралАлмазИнвест», составляет 6° градусов (±3°) или 360 угловых минут (http://www.uralalmazinvest.ru/). Современные требования к кристаллографической ориентации подложек для эпитаксиального роста из газовой фазы совершенных монокристаллических алмазных пластин, используемых в производстве рентгеновских монохроматоров и высокотемпературной электроники, находятся на уровне 12 угловых минут (0,2 градуса) [Прикладная физика, №6, 2011, с.104-110]. Изначально полученные подложки из алмаза характеризуются разориентацией поверхности исходных пластин, которая отличается от заданной из-за имеющихся радиальных и осевых биений при отрезке, погрешностей в сочленениях оснастки и в сопрягаемых контактных поверхностях, неравномерности толщины слоя клея при полировке, что ограничивает применение этих подложек по параметрам, перечисленным выше.

Для преодоления этих ограничений требуется получить угол разориентации подложки с дифракционной плоскостью в пределах допуска и с заданной точностью и внести при этом минимальные повреждения в приповерхностный слой.

Известны способы доводки ориентации пластин подложек монокристаллов, которые используют способы, регулирующие изменения кристаллографической ориентации монокристаллического тела с помощью поворотных столов (патент RU2 440885), прокладок-вкладышей (Запорожский В.П., Лапшинов Б.А. Обработка полупроводниковых материалов. М.: Высшая школа, 1988, стр.34-62), использования поворотных устройств (патент РФ 2411606 С1) и т.д.

Известен способ регулирования кристаллографической ориентации подложек (патент RU2440885) предпочтительно с большой площадью поверхности для эпитаксиального выращивания полупроводниковых материалов на инородных материалах, который включает определение параметров кристаллографической ориентации монокристаллического тела, расчет угла разориентации, удаление материала для изменения угла разориентации тела при длине тела от 25 см до 200 см и толщинах от 0,5 мм до 20 мм, с помощью устройства, которое включает наклонный столик, для фиксирования монокристаллического тела, рентгеновскую пушку, датчик рентгеновского излучения, установленный для детектирования рентгеновских лучей, рассеивающихся от монокристаллического тела, а также подвижный шлифовальный круг.

Известен также способ ориентации пластин монокристаллов с помощью прокладок-вкладышей [Запорожский В.П., Лапшинов Б.А. Обработка полупроводниковых материалов. М.: Высшая школа, 1988, стр.34-62], заключающийся в том, что от исходного кристалла отрезается контрольная пластина. На рентгеновском дифрактометре проводится проверка разориентации контрольной пластины от заданной кристаллографической ориентации в двух взаимно перпендикулярных направлениях с указанием на ней величин и направлений разориентации. Проводится расчет величины и направления результирующего изменения оси симметрии с переносом результата на исходный кристалл. Для доводки ориентации используют стойку с индикатором и замеряют величину отклонения торца кристалла на его краях в 4-х точках соответственно направлениям разориентации. Рассчитывают толщину прокладки-вкладыша, которую требуется вставить в определенное место с краю между контактными поверхностями кристалла и оснастки. При диаметре контактной поверхности оснастки - 60 мм, толщина прокладки-вкладыша составит 20 мкм в расчете на поправку 1 угловой минуты. Подобрав прокладки в соответствии с имеющейся разориентацией устанавливают в нужное место прокладку-вкладыш и вновь замеряют величину осевого отклонения. Сравнив величину осевого отклонения поверхности кристалла в 4-х точках соответственно направлениям разориентации до и после установки прокладки-вкладыша, проверяют правильность введения величины и направления поправки разориентации, после чего выполняют отрезание второй контрольной пластины. Убедившись в соответствии разориентации контрольной пластины заданной кристаллографической ориентации в двух взаимно перпендикулярных направлениях, проводят дальнейшую обработку.

В случае монокристаллических алмазных пластин, имеющих малые размеры, например 6×6 мм, толщина прокладки-вкладыша составит ~24 мкм в расчете на поправку в 12 угловых минут. Изготовление и установка прокладок таких размеров представляет самостоятельную сложную техническую задачу, трудоемка и не экономична.

Наиболее близким техническим решением является способ доводки ориентации пластин с помощью двухшарнирного устройства [патент РФ 2411606 С1], связанного со шпинделем крепления кристалла, выполненного с возможностью плавного поворота вокруг оси в двух взаимно перпендикулярных направлениях с фиксацией. После отрезания контрольной пластины от цилиндра и проверки ее разориентации от заданной кристаллографической ориентации в двух взаимно перпендикулярных направлениях с указанием на ней величин и направлений разориентации устанавливают стойку с индикатором и замеряют величину осевого биения поверхности торца цилиндра на его краях в 4-х точках соответственно направлениям разориентации. Затем ослабляют зажим 6 планшайбы и пару котировочных винтов 7, расположенных напротив друг друга в одном из направлений разориентациии, заворачивая соответствующий котировочный винт с контролем по индикатору, проводят изменение оси вращения цилиндра в этом направлении до требуемого значения, после чего заворачивают второй котировочный винт до касания планшайбы. Аналогичную операцию выполняют в перпендикулярном направлении второй парой котировочных винтов, после чего фиксируют планшайбу зажимом. Выполняют отрезание второй контрольной пластины. Убедившись в соответствии разориентации контрольной пластины заданной кристаллографической ориентации в двух взаимно перпендикулярных направлениях, проводят дальнейшую обработку. Точность способа гарантируется при размерах пластин от 50 мм и более.

Недостатком данного способа является сложность точного измерения индикатором величин отклонения на краях алмазного кристалла с размерами сторон в несколько миллиметров, необходимость отделения пластины для рентгенодифракционных измерений, что неминуемо приведет к потере точности при повторном наклеивании, потребует переполировок, ведущих к увеличению дефектности нарушенного слоя.

Таким образом, анализ вышеуказанных технических решений и проведенные исследования показывают, что основными недостатками известных способов являются: сложность точного измерения индикатором величин отклонения на краях пластины из монокристаллического алмаза с размерами сторон, характерных для монокристаллических алмазов, необходимость отделения пластины для промежуточных рентгенодифракционных измерений, что при доводке ориентации подложек из монокристаллического алмаза приведет к потере точности при повторном наклеивании, потребует переполировок, ведущих к увеличению дефектности нарушенного слоя.

Указанные недостатки делают применение известных способов при доводке ориентации подложек из монокристаллических алмазов с технической и экономической сторон низко эффективными.

Задачей изобретения является повышение качества доводки ориентации подложек для эпитаксии алмаза за счет увеличения точности угла разориентации ростовой поверхности с заданной кристаллографической плоскостью ({100}, {110}, {113} или {111}), отказ от использования методов измерений, требующих переустановок кристалла и неоднократных переполировок, экономия времени подготовки алмазной подложки.

Технический результат заключается в том, что корректировка доводочного угла разориентации происходит в узкой краевой зоне подложки, в результате промежуточные рентгенодифракционные измерения, требующие переустановок кристалла и неоднократных переполировок, заменяются измерениями оптическими методами, экономится время подготовки алмазной подложки, растет точность угла разориентации с дифракционной плоскостью и качество монокристаллических алмазов, выращиваемых из газовой фазы в микроволновой плазме.

Поставленная задача решается, а технический результат достигается при реализации способа доводки ориентации подложки из монокристаллического алмаза с измеренным углом разориентации с дифракционной плоскостью, включающего закрепление в оправке поворотного устройства, выполненного с возможностью плавного поворота вокруг оси в двух взаимно перпендикулярных направлениях с фиксацией, совмещение поверхности подложки с плоскостью шлифовального диска, поворот подложки на заданный угол разориентации ψзад, касание кромкой кристалла шлифовального диска до образования корректирующей площадки, измерение с высокой точностью на оптическом профилометре действительного угла ψоптич отклонения корректирующей площадки от заданного, расчет действительного угла разориентации θ, корректирующий поворот подложки с помощью поворотного устройства на угол θ, совмещение кромки кристалла с плоскостью шлифовального диска под углом θ и дальнейшая полировка всей ростовой поверхности под этим углом.

В частных воплощениях изобретения протяженность корректирующей площадки на кромке кристалла не должна превышать размеров 50-300 мкм.

Предпочтительно, в процессе доводки ориентации измерение углов производить на неотделенной от планшайбы подложке с помощью оптических методов высокого разрешения (точность измерения профиля не хуже 1 нм), точность углов контролировать по нониусу поворотного устройства.

Сущность предложенного технического решения состоит в следующем.

Получение монокристаллических алмазных пластин высокой химической чистоты и высокого кристаллического совершенства сдерживается нехваткой высококачественного материала. Наиболее перспективный подход для решения этой проблемы состоит в гомоэпитаксиальном выращивании алмаза на подложках, изготавливаемых из природного алмаза, из алмаза, синтезируемого в условиях высокого давления/температуры (НРНТ) или методом химического осаждения из газовой фазы с помощью микроволновой плазмы (MPCVD). Для эпитаксии алмазных пленок и пластин в качестве подложек применяют синтетические монокристаллы алмаза типа lb с ориентацией {100}, выращенные методом высоких давлений и температур (НРНТ) [Diamond Relat. Mater., 2007, v.16, p.1010; Applied Physics Letters, 2009, V. 94, 024103; Diamond Relat. Mater.-2005, V. 14, p.1743-1746; Diamond Relat. Mater.-2006 - V. 15 - p.508-512; Diamond and Related Materials 18 (2009) 808-815; Phys. Stat. Sol. (a) - 2004 - 201, №11 - p.2419-2424; Phys. Stat. Sol.(a) - 2008 -V. 205, №9 - p.2114-2120; Applied Physics Express, 2010, V. 3, 051301]. Предпочтительные кристаллографические ориентации ростовых поверхностей подложек могут соответствовать дифракционным плоскостям {100), {110}, {113} или {111} [патент РФ 2288302 С2]. Типичные размеры таких подложек составляют 3x3 мм - 4x4 мм и толщиной 0,5-1,0 мм. Реже используют подложки из природных монокристаллов [Физика и техника полупроводников, 2011, Т. 45, Вып.3, С.403-407; Diamond Relat. Mater. - 1995, V. 4, 1025-1031] или подложки из CVD-алмаза [Diamond Relat. Materials 18 (2009) 808-815]. Для получения монокристаллических алмазных пластин высокой химической чистоты и высокого кристаллического совершенства важно, чтобы процесс выращивания слоя происходил на поверхности алмазной подложки, практически не содержащей дефектов. В результате полировки подложки образуется нарушенный слой в приповерхностной области толщиной ~1 мкм, содержащий дефекты [Diamond Relat. Mater. - 18 (2009) 808-815]. Под дефектами в первую очередь подразумевают дислокации и микротрещины, границы двойникования, точечные дефекты, малоугловые межблочные границы и другие нарушения кристаллической решетки, которые следует удалять, так как они прорастают в формирующийся CVD-слой. Плотность дефектов сильно зависит от числа полировок, обычно ее значения находятся в интервале от 104/мм2 при однократной полировке и до ≥104/мм2 в многократно отполированных образцах с изменением углов ориентации [патент РФ 2288302 С2]. Для удаления дефектов с алмазной поверхности используют пассивное и активное травление в кислотах и в водород-кислородной СВЧ плазме [Diamond Relat. Mater.- 2006 -V. 15 - p.508-512; Phys. Stat. Sol.(a) - 2008 -V. 205, №9 - p.2114-2120]. Время обработки зависит от степени дефектности ростовой поверхности и варьируется от 30 до 240 минут. Выдержка подложки НРНТ с ориентацией {100} в СВЧ плазме в смеси 2% O2 - 98% Н2 и 2% O2 -10% Ar - 88% Н2 в течение 1 или 4 часов [Phys.Stat.Sol. (а) - 2004 -201, №11 - р.2419-2424] приводит к неоднородному травлению поверхности монокристаллической подложки, формированию многочисленных пирамидальных ямок со сторонами в направлении <110>. Плазменное травление с участием O2 при наличии многочисленных дефектов сильно увеличивает шероховатость подложки. Современные требования к кристаллографической ориентации подложек для эпитаксиального роста из газовой фазы совершенных монокристаллических алмазных пластин, используемых в производстве рентгеновских монохроматоров и высокотемпературной электроники, находятся на уровне 12 угловых минут (0,2 градуса) [Прикладная физика, №6, 2011, с.104-110]. После отрезки угол отклонения от дифракционной плоскости значительно отличается от требуемого. Получение заданного угла разориентации на пластине монокристаллического алмаза с размерами в несколько миллиметров с требуемой точностью связано с неоднократными измерениями на рентгеновских приборах (диффрактометрах), переустановками с отделением кристалла и переполировками, которые трудоемки, вносят погрешности при повторных наклеиваниях в измеряемый угол, а также формируют нарушенный слой, содержащий трудно стравливаемые структурные дефекты, прорастающие в синтезируемый кристалл, что ограничивает применение CVD-алмазов по параметрам, перечисленным выше.

Ранее не сообщалось о возможности использования узкой (менее 300 мкм) краевой зоны для высокоточной корректировки угла разориентации ростовой поверхности с кристаллографической плоскостью с помощью оптического профилометра. Использование столь узкой корректирующей площадки может освободить от необходимости уточняющих угол переполировок поверхности подложки.

Сущность изобретения заключается следующем.

Для доводки ориентации образца подложки из монокристаллического алмаза задаются углом разориентации с дифракционной плоскостью ψ0, отвечающим требованиям бездефектного роста слоя CVD-алмаза. Для этого подложку закрепляют в оправке, которую устанавливают в поворотное устройство, расположенное аксиально. Поворотное устройство имеет возможность плавного поворота вокруг оси в двух взаимно перпендикулярных направлениях. После установки требуемого угла и совмещения поверхности подложки с плоскостью шлифовального диска производится фиксация. Подложка, повернутая на заданный угол разориентации ψзад, подводится и укладывается выступающей кромкой кристалла на шлифовальный диск. Происходит полирование корректирующей площадки. Подложку отводят от круга и выполняют измерение действительного угла ψоптич отклонения корректирующей площадки от заданного, подложку из оправки не снимают. Для измерений используют микроинтерферометр белого света "New-View- 5000" (Zygo), увеличение объектива х20. С его помощью прописывают профили между исходной поверхностью контрольного образца и корректирующей площадкой. Производят расчет действительного угла необходимого поворота подложки, компенсирующего погрешности установки при наклейке. По нониусу поворотного устройства выставляют действительный угол разориентации θ с точностью, равной цене деления нониуса. Совмещают площадку на кромке кристалла, развернутую под новым углом θ с плоскостью шлифовального диска, и выполняют дальнейшую полировку всей ростовой поверхности подложки под этим углом. Продолжительность полировки зависит от длины кромки и не должна превышать 3-5 секунд при скорости вращения круга 3000 об/мин и нагрузке на кристалл 5 Н. В этом случае длина корректирующей площадки на кромке кристалла составит ~80-100 мкм.

Предпочтительно, в процессе доводки ориентации измерение углов производить на неотделенной от планшайбы подложке с помощью оптических методов высокого разрешения (не хуже 1 нм), точность углов контролировать по нониусу поворотного устройства, с ценой деления 1 угловая минута и более.

Пример осуществления способа.

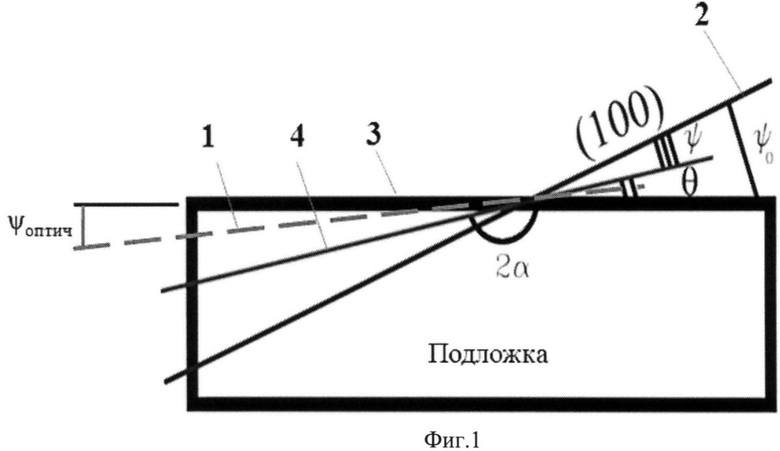

Способ осуществляли следующим образом: брали исходные заготовки пластин, выпиленные лазерной резкой из кубоктаэдического синтетического монокристалла алмаза типа lb вдоль плоскости {100} в виде правильных параллелепипедов размерами до 5×5 мм2. Изготовленные подложки полировали на шлифовальном диске шаржированным алмазным порошком зернистостью 20/14, а затем 14/10 мкм до шероховатости менее 5 нм. Истинный угол разориентации ψ0 (Фиг.1) и направление скоса между ростовой поверхностью подложки (3) и дифракционной плоскостью {100} (2) были определены методом рентгеновской дифракции заранее. Производили доводку ориентации поверхности 3 для случая уменьшения угла разориентации при полировке (ψ<ψ0). Угол α измеряли на оптическом профилометре. Направление скоса угла разориентации ψ0 было заранее обозначено метками на сторонах пластин-заготовок. Для получения требуемого угла разориентации ψ наклоняли кристалл на угол ψ0-ψ=θ и удаляли полировкой часть материала подложки в пределах этого угла до образования поверхности 4. Для определения угла θ=180-2α (1) измеряли действительный угол между поверхностями клина а (Фиг.2). Половина угла клина а после полировки иллюстрируется на Фиг.2., на Фиг.1 удаляемый угол - угол наклона полируемой поверхности относительно исходной плоскости образца - θ=ψ0-ψ (1) и угол отклонения плоскости {100} от исходной плоскости подложки ψ0. Расчет углов выполняли по формулам (1-3). Угол θ=180-2α (1), тогда  (2) или

(2) или  (3). Задавая угол α, с требуемой точностью регулировали угол наклона подложки.

(3). Задавая угол α, с требуемой точностью регулировали угол наклона подложки.

Для полировки закрепляли алмазную пластину-заготовку в оправке поворотного устройства, ориентируя нанесенные метки в соответствии с предпочтительным направлением обработки, определенным рентгеновской дифракцией.

На вращающийся диск ограночного станка укладывали квадрант с поворотным устройством и пластиной-заготовкой в латеральной плоскости параллельно ограночному диску. По шкале нониуса угломера, связанного с поворотным устройством, измеряли и фиксировали действительное значение угла разориентации, образованного при полном касании диска. Устанавливали требуемый угол разориентации пластины-заготовки относительно плоскости {100}, фиксируя лимб подвижной шкалы угломера на нулевой отметке. Совмещали лимб подвижной шкалы угломера с обрабатываемой плоскостью и фиксировали подвижную шкалу индикатора винтом. Наклоняя квадрант с подложкой в нужном направлении в зависимости от знака ψ(+) или (-), по лимбу подвижной шкалы, устанавливали требуемый (финишный) угол разориентации θ=ψ0-ψ.

Для обеспечения симметричного положения кристалла при повороте, последний поворачивали относительно оси перпендикулярной азимуту, принимая за вершину угла разориентации ψ точку пересечения кромки кристалла с азимутом (точка пересечения предварительно маркируется). Угол между плоскостью отражения {100} и поверхностью задавался как положительным, так и отрицательным. Если перед ψ стоял знак «-», то съем производили на кромке с противоположной стороны метки, если «+», то съем начинали с кромки маркированной меткой. Скорость вращения чугунного диска составляла 3000 об/мин. Полировали выступающую часть кромки кристалла в плоскости латеральной диску в «мягком» направлении до появления новой площадки, соответствующей установленному углу разориентации. Останавливали полировку и производили уточняющий контроль точности кристаллографической ориентации. Для этого измеряли угол между исходной поверхностью кристалла и новой площадкой, полученной под углом θ. Измерения производили на микроинтерферометре белого света (оптическом профилометре) "New-View- 5000" (Zygo), увеличение объектива ×20.

Для измерения угла разориентации брали контрольные образцы №1, 2, 3 для случая изменения заданного угла разориентации в сторону увеличения угла (ψ1>ψ0), принимали ψзад=10° и прописывали профиль между исходной поверхностью контрольного образца и корректирующей площадкой.

Измерения сторон профиля (образец №1) показали, что сторона, лежащая на оси абсцисс, равна а=88,7 мкм, а лежащая на оси ординат b=3,3 мкм. После подстановки всех значений в формулу (3) получаем θ=4,26°. Расчитываем угол ψ между плоскостью (100) и плоскостью полировки по формуле: ψ=ψ0 - θ (4). Учитывая значение углов ψ0, полученных с помощью рентгеновского исследования, получаем отклонения плоскости полировки от плоскости {100}: θ=ψ0=5,3°; Δθ=ψоптич=9,56°. Для завершающего контроля доводки подложек №1-3 с помощью рентгеновской дифракции отполированные пластины отделяли от оправки, очищали в ультразвуковой ванне, заполненной водой. Затем производили очистку отделенной пластины в хромпике в течении 5 минут. Контроль кристаллографической ориентации изготовленных подложек выполнялся на трехкристальном рентгеновском спектрометре ТРС.

Углы разориентации подложек №1-3, измеренные рентгено-дифракционным (РД) методом до и после полировки, а также углы, измеренные на профилометре в процессе промежуточного контроля, приведены в Таблице 1. Видно, что финишный угол разориентации подложки, измеренный методом РД, совпадает с заданным углом с точностью не хуже 0,2°; промежуточные измерения угла новой плоскости, измеряемые оптическим профилометром в процессе полировки, также совпадают с финишным измерением с точностью 0,2°.

Значения углов разориентации от плоскости {100}: исходного угла пластины-заготовки (ψ0 (РД)) по измерениям рентгеновской дифракции; заданного угла (ψзад) в начале полировки; угла новой плоскости (ψоптич), измеренного в процессе полировки; и финишного отклонения ψ (РД) новой плоскости по данным рентгеновской дифракции приведены в Таблице 1.

Результаты измерений, проведенных обоими методами, равноценны и имеют погрешность в пределах допуска. Так, на примере образца №1 видно, что длина контрольной площадки и размер стороны профиля, лежащий на оси абсцисс, равны и составляют 88,7 мкм, укладываются в размер кадра (х20) микроинтерферометра, и меньше длины удаляемой буферной зоны подложки.

Для оценки влияния переполировок, связанных с изменением угла разориентации, брали 2 подложки: образец №1 и образец б/н. Образец б/н предварительно трижды переполировывали, изменяя углы разориентации с 2,5° до 3,8° и далее до 7,6° градусов. Оба образца подвергали стандартной процедуре очистки: кипячению в хромпике с последующей промывкой в ацетоне (в ультразвуковой ванне). Перед напуском в ростовую камеру метана проводилась окончательная очистка рабочей поверхности в водород-кислородной плазме (2% O2 в Н2) в течение 30-120 мин. При давлении 70 Торр и СВЧ мощности (>2 кВт) процедура обработки в такой плазме приводит к неоднородному травлению поверхности монокристаллической подложки. Подсчитывали число фигур травления на поверхности грани (100) монокристальных подложек №1 и № б/н, вызванных обработкой в плазме (2 часа) при трехкратной переполировке с изменением угла разориентации с 2,5° до 3,8° и далее до 7,6° градусов и при одноразовой переполировке на угол 4,26°. Число дефектных областей на поверхности подложек образца №1 и образца б/н, например дислокаций, образованных при их механической обработке, различно и существенно выше у областей поверхности с нарушенной структурой, вызванной многократными переполировками. Образец №1 имеет на 2 порядка меньшую концентрацию фигур травления на поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сращивания изделий из поликристаллических алмазов в СВЧ-плазме | 2016 |

|

RU2635612C1 |

| СПОСОБ ДОВОДКИ ОРИЕНТАЦИИ ПЛАСТИН ПОЛУПРОВОДНИКОВЫХ И ОПТИЧЕСКИХ МАТЕРИАЛОВ | 2009 |

|

RU2411606C1 |

| КОНТРОЛИРУЕМОЕ ОБРАЗОВАНИЕ ДИСЛОКАЦИЙ В МОНОКРИСТАЛЛИЧЕСКОМ СИНТЕТИЧЕСКОМ АЛМАЗНОМ МАТЕРИАЛЕ | 2011 |

|

RU2550197C2 |

| ГЕТЕРОСТРУКТУРЫ SiC/Si И Diamond/SiC/Si, А ТАКЖЕ СПОСОБЫ ИХ СИНТЕЗА | 2011 |

|

RU2499324C2 |

| СПОСОБ ИЗМЕНЕНИЯ КРИСТАЛЛОГРАФИЧЕСКОЙ ОРИЕНТАЦИИ МОНОКРИСТАЛЛИЧЕСКОГО ТЕЛА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2440885C2 |

| Функциональный элемент полупроводникового прибора | 2020 |

|

RU2730402C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДЯЩЕГО ПЕРЕХОДА ДЖОЗЕФСОНА | 1996 |

|

RU2105390C1 |

| Защитная метка и рентгеновское устройство для ее чтения | 2018 |

|

RU2688240C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКИХ АЛМАЗНЫХ ЭПИТАКСИАЛЬНЫХ ПЛЕНОК БОЛЬШОЙ ПЛОЩАДИ | 2014 |

|

RU2577355C1 |

| Способ изготовления светоизлучающего PIN-диода | 2023 |

|

RU2817525C1 |

Изобретение относится к способам доводки ориентации подложек из монокристаллических алмазов, предназначенных для эпитаксиального роста из газовой фазы монокристаллических алмазных пластин высокого структурного совершенства, используемых в производстве рентгеновских монохроматоров, приборов электроники, оптики. Сущность изобретения: в способе доводки ориентации алмазной монокристаллической подложки в процессе шлифовки и полировки, закрепляемой с помощью планшайбы на шпинделе устройства, выполненного сборным, с возможностью плавного поворота по нониусу вокруг оси в двух взаимно перпендикулярных направлениях с фиксацией, корректировка угла разориентации ростовой поверхности с дифракционной плоскостью выполняется без съема кристалла на узком участке, площадь которого находится в пределах 1-5% от общей площади подлежащей доводке грани подложки, с использованием методов промежуточных измерений не требующих рентгеновской дифрактометрии и переполировки всей ростовой поверхности, что позволяет обеспечить лучшее качество, экономию времени и проводить доводку с точностью, определяемой ценой делений нониуса. Способ предназначен для повышения качества, экономии времени доводки ориентации ростовых поверхностей подложек для эпитаксии алмаза с точностью угла разориентации с дифракционной плоскостью 12 угловых минут (0,2 градуса), путем полирования на кромке подложки корректирующей площадки, доля которой в общей площади подлежащей доводке грани находится в пределах 1-5%. 1 табл., 2 ил., 1 пр.

Способ доводки ориентации подложек для эпитаксии алмаза, заключающийся в том, что в способе доводки ориентации пластин полупроводниковых и оптических материалов осуществляют закрепление монокристаллической подложки в оправке поворотного устройства, выполненного с возможностью плавного поворота вокруг оси в двух взаимно перпендикулярных направлениях с фиксацией и контролем угла поворота, отличающийся тем, что на кромке исходной поверхности подложки полируют корректирующую площадку под заданным углом разориентации с выбранной гранью, измеряют рельеф площадки с помощью оптического профилометра с разрешением по вертикали не хуже 1 нм, сравнивают заданный и действительные углы и в случае их расхождения производят поворот подложки на откорректированный угол, под которым полируют всю ростовую поверхность, при этом площадь корректирующей площадки находится в пределах 1-5% от общей площади подлежащей доводке грани, что позволяет проводить доводку ориентации монокристаллических подложек без переустановок и переполировок с точностью не хуже цены деления нониуса угломера.

| СПОСОБ ДОВОДКИ ОРИЕНТАЦИИ ПЛАСТИН ПОЛУПРОВОДНИКОВЫХ И ОПТИЧЕСКИХ МАТЕРИАЛОВ | 2009 |

|

RU2411606C1 |

| СПОСОБ ПРЕДЭПИТАКСИАЛЬНОЙ ОБРАБОТКИ ПОЛИРОВАННЫХ ПОДЛОЖЕК ИЗ КАРБИДА КРЕМНИЯ | 2006 |

|

RU2345443C2 |

| МОНОКРИСТАЛЛИЧЕСКИЙ АЛМАЗ, ПОЛУЧЕННЫЙ МЕТОДОМ ХИМИЧЕСКОГО ОСАЖДЕНИЯ ИЗ ГАЗОВОЙ ФАЗЫ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2288302C2 |

| US 7524372 B2, 28.04.2009 | |||

| US 7807126 B2, 05.10.2010 | |||

| US 5442199 A, 15.08.1995 | |||

| JP 2013049592 A, 14.03.2013. | |||

Авторы

Даты

2015-01-27—Публикация

2012-11-09—Подача