Изобретение относится к области получения материалов, предназначенных для использования в окислительной среде при высоких температурах, а именно - к материалам из тугоплавкого металла на основе молибдена и/или вольфрама или их сплавов с защитным жаростойким покрытием, которые могут использоваться в качестве конструкционного материала для ответственных деталей, работающих при высокой температуре в приборостроении, в энергетике, в ракетной технике, в радиоэлектронике, химической и других отраслях промышленности.

К изделиям для отраслей новой техники зачастую предъявляется такой комплекс требований, которые невозможно обеспечить использованием одного определенного материала. Материал должен отличаться высокой прочностью при низких и весьма высоких температурах. От материала требуется определенный запас пластичности для предупреждения внезапного разрушения при низкой температуре в процессе изготовления детали и монтаже конструкции, а также во время работы под нагрузкой при высокой температуре. При этом материал должен обладать высокой стойкостью к окислению. Низкая жаростойкость в кислородосодержащей среде Мо, W и их сплавов, присущая всем тугоплавким металлам VI А группы периодической системы элементов, может быть решена использованием комбинированного конструкционного материала - нанесением на поверхность Мо и W защитных покрытий, изолирующих металл от газовой среды [1-4].

В зависимости от состава жаростойкие покрытия могут быть металлические, силицидные, оксидные, интерметаллидные и смешанные. Хорошими защитными свойствами от окисления при нагревании обладают родий, иридий и платина, но высокая стоимость этих металлов ограничивает возможность их широкого применения.

Среди доступных металлов, используемых в качестве защитных покрытий для Мо и W, большое внимание уделяется хрому, который легко наносится, растворим в Мо и W и имеет близкий к ним коэффициент теплового расширения. Покрытия из хрома пригодны для защиты молибдена и вольфрама от окисления при температурах до 1200°С.

Для защиты Мо и W от окисления при более высоких температурах (до 1500 - 1700°С) наиболее приемлемыми могут быть силицидные покрытия. Жаростойкие свойства силицидов обусловлены возникновением на их поверхности защитной пленки из двуокиси кремния, сохраняющейся в стеклообразном состоянии при нагревании и охлаждении. Согласно диаграммам состояния молибден-кремний и вольфрам-кремний в этих системах присутствуют дисилициды MoSi2 и WSi2 и низшие силициды Mo5Si3 и W5Si3. Для обеспечения хорошего сцепления с металлом процесс нанесения покрытия достаточной толщины проводят при температурах не ниже 1200°С. Большинство способов получения защитных силицидных покрытий сводится к получению покрытий, состоящих из высших силицидов MoSi2 и WSi2. В этом случае при формировании силицидного покрытия на поверхности металла низкокремнистые силициды расположены в виде тонких прослоек между дисилицидами и основным металлом. По сравнению с силицидами Мо силициды W имеют более высокую температуру плавления и позволяют защищать металл от окисления при более высоких температурах (до 1700 - 1800°С). Требуемая длительность работы силицидного покрытия зависит от назначения изделия и условий его работы. Необходимое время работы изделия может изменяться от нескольких минут при высоких температурах до сотен часов при более низких температурах.

Известно использование материала из тугоплавкого металла на основе Мо и W, в качестве которого используют спеченный порошковый сплав вольфрам - 20% молибдена, с нанесенным на него защитным покрытием на основе силицидов [5].

Недостатком указанных материалов, изготовленных из традиционных тугоплавких металлов с поликристаллической структурой, является зернограничная хрупкость - опасность их разрушения по границам зерен, присущая известным материалам на основе Мо, W и их сплавам при низких и высоких температурах.

Несмотря на безусловную перспективность Мо, W и сплавов на их основе благодаря комплексу полезных физико-механических свойств, практическое их использование в отраслях новой техники зачастую сдерживается проблемой низкой прочности границ зерен в материалах с традиционной поликристаллической структурой.

Известно, что проблема низкотемпературной хрупкости Mo,W и их сплавов вызвана в общем случае чувствительностью к разрушению по границам зерен из-за сегрегации на них примесей внедрения [6]. При низких температурах зернограничная хрупкость приводит к технологическим трудностям при изготовлении деталей и к опасности их разрушения при монтаже. Длительные процессы силицирования Мо и W, проходящие при высоких температурах и сопровождающиеся их рекристаллизацией и ростом размера зерен дополнительно увеличивают опасность зернограничного разрушения материала с силицидным покрытием.

Однако при работе под нагрузкой при высоких температурах также существует опасность появления трещин по границам зерен, потери герметичности изделий или их разрушения при ползучести. Так, хорошо известна проблема зернограничного разрушения при высоких температурах турбинных лопаток, изготовленных из жаропрочных поликристаллических сплавов на основе никеля [7].

Зернограничное разрушение при высокотемпературной ползучести свойственно и сплавам на основе тугоплавких металлов.

Перед авторами стояла задача разработки материала на основе тугоплавких металлов Мо и W, предназначенного для использования при высоких температурах, обладающего жаростойкостью в кислородосодержащей среде и вместе с тем лишенного зернограничной хрупкости при низких температурах и способного выдерживать нагрузки при высоких температурах без разрушения по границам зерен.

Для решения поставленной задачи и достижения при использовании изобретения технического результата разработан конструкционный материал на основе молибдена и/или вольфрама или их сплавов с защитным жаростойким покрытием, характеризующийся тем, что он имеет монокристаллическую структуру, в которой угол разориентации соседних субструктурных блоков не превышает 6°.

В частных случаях осуществления изобретения сплавы с монокристаллической структурой могут представлять собой сплавы твердых растворов, выбранных из ряда: Mo-Nb, Мо-Та, Мо-Re, W-Nb, W-Ta, W-Re.

При этом в сплавах на основе Мо содержание Nb составляет от 0,5 до 15%, содержание Та составляет от 1 до 20%, а содержание Re - от 1 до 40%.

При этом в сплавах на основе W содержание Та составляет от 0,5 до 10%, а содержание Nb или Re составляет от 0,5 до 3%.

Сплавы твердых растворов могут дополнительно содержать один или несколько элементов из группы, включающей Zr, Ti, Hf, причем суммарное количество этих элементов не превышает 1%.

Конструкционный материал может быть получен из монокристаллов Мо и/или W и/или их сплавов, выращенных методом электронно-лучевой бестигельной зонной плавки с кристаллографической ориентацией продольной оси монокристаллической заготовки, совпадающей с ориентацией <111>.

При этом отклонение продольной оси монокристаллической заготовки от кристаллографической ориентации <111> не превышает 5°.

В качестве высокотемпературного защитного покрытия может быть выбрано силицидное покрытие.

При этом силицидное покрытие может быть сформировано методом газофазного осаждения паров кремния.

Сущность изобретения заключается также в том, что изделия, выполненные из заявленного конструкционного материала, обладают жаростойкостью в кислородосодержащей среде, лишены зернограничной хрупкости при низких температурах и способны выдерживать нагрузки при высоких температурах без разрушения по границам зерен.

Благодаря отсутствию границ зерен, монокристаллы тугоплавких металлов обладают рядом преимуществ по сравнению с традиционными тугоплавкими металлами с поликристаллической структурой:

- низкой температурой хрупко-пластичного перехода;

- стабильностью структуры и свойств при высоких температурах;

- отсутствием рекристаллизации и зернограничного охрупчивания при комнатных температурах и зернограничного разрушения процессе работы под нагрузкой при высоких температурах;

- возможностью изготовления изделий с заданной кристаллографической ориентацией, отвечающему оптимальному комплексу физико-механических свойств;

- повышенной устойчивостью к радиационному и лазерному повреждению.

Реальные металлические монокристаллы не обладают идеальным структурным совершенством и состоят из разориентированных относительно друг друга субструктурных блоков (фрагментов, субзерен)), размер которых может быть сопоставим с размером монокристалла.

Нами было установлено, что в реальных монокристаллах угол разориентации на границе таких субзерен может доходить до 10 - 15°. Для уточнения и обоснования требований к структурному совершенству монокристаллов на основе Мо, W и их сплавов нами на бикристаллических образцах был выполнен комплекс исследований по влиянию величины угла разориентации на границе соседних субзерен на механические свойства этих металлов.

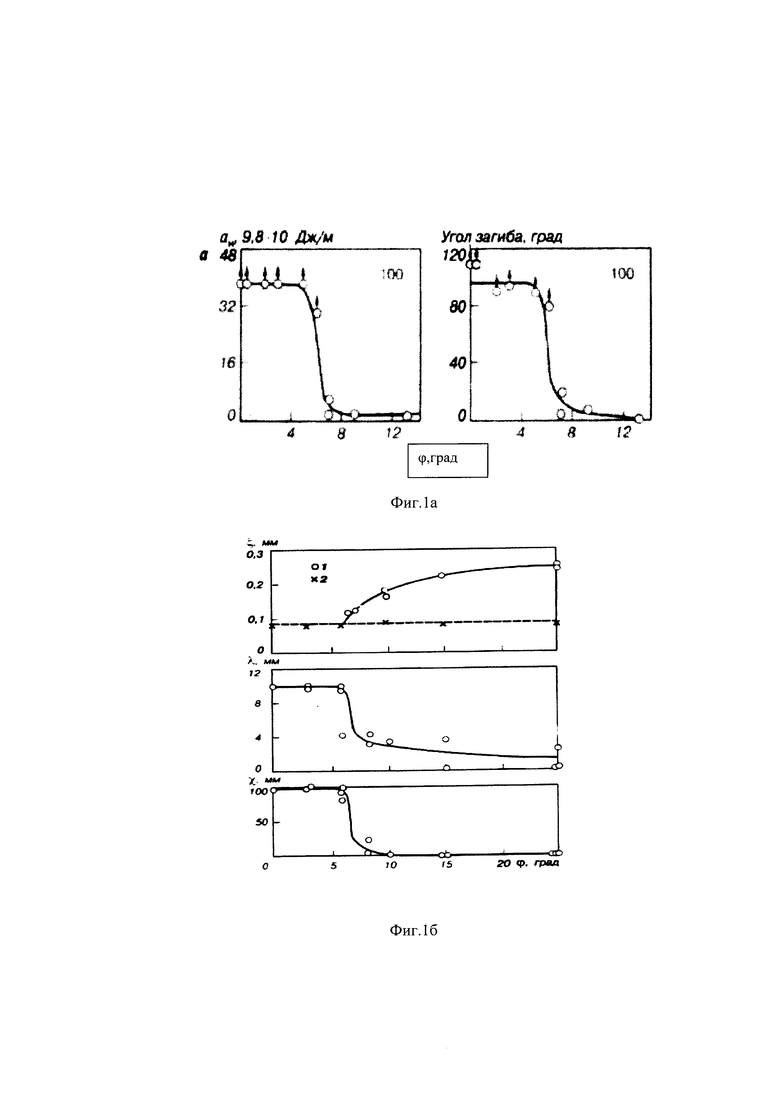

Результаты исследований показали существование для материала на основе Мо и W и их сплавов критической разориентации на границе между субструктурными фрагментами (блоками), при которой происходит резкое ослабление прочности границы между этими фрагментами и резкий переход материала из пластичного состояния в хрупкое. Величина критической разориентации слабо зависит от кристаллографической ориентации плоскости межкристаллитной границы, типа границы и термообработки материала и составляет около 6° (фиг.1а и фиг. 1б). Начиная с этих значений разориентации, материал на основе монокристаллического молибдена и вольфрама обладает хрупкостью, свойственной поликристаллическому материалу. При разориентировках менее 6° материал сохраняет высокую пластичность. Охрупчивание сопровождается изменением характера разрушения и переходом от скола к межкристаллитному разрушению.

Сущность технического решения и примеры его реализации иллюстрируются при помощи графических изображений, фотографий и микроструктуры материала.

На фиг. 1а показано влияние угла межкристаллитной разориентации ϕ на величину ударной вязкости ан и угол загиба при испытании бикристаллов Мо на ударную вязкость при комнатной температуре.

На фиг. 1б показано влияние угла межкристаллитной разориентации ϕ- на глубину трещин ξ после электроэрозионной обработки, стрелу прогиба λ при испытании на изгиб и долю скола χ в изломе бикристаллов W (1- на границе, 2 - в кристалле).

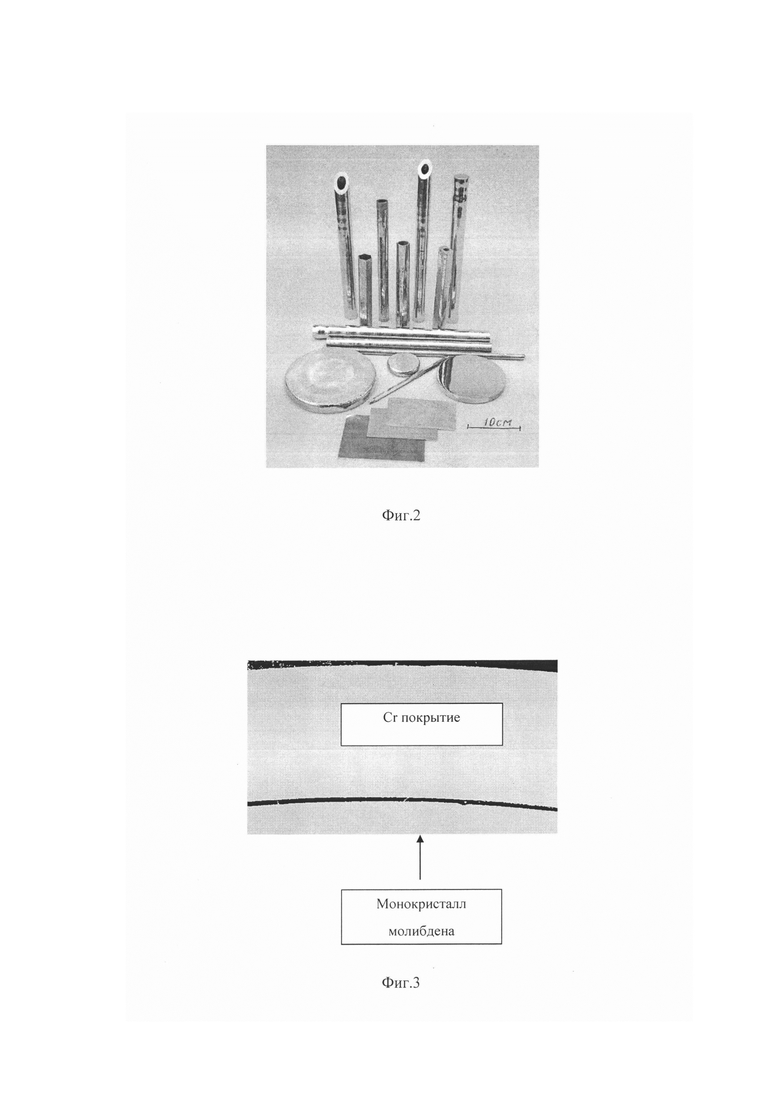

На фиг. 2 показаны профилированные монокристаллические заготовки на основе Мо и W и их сплавов.

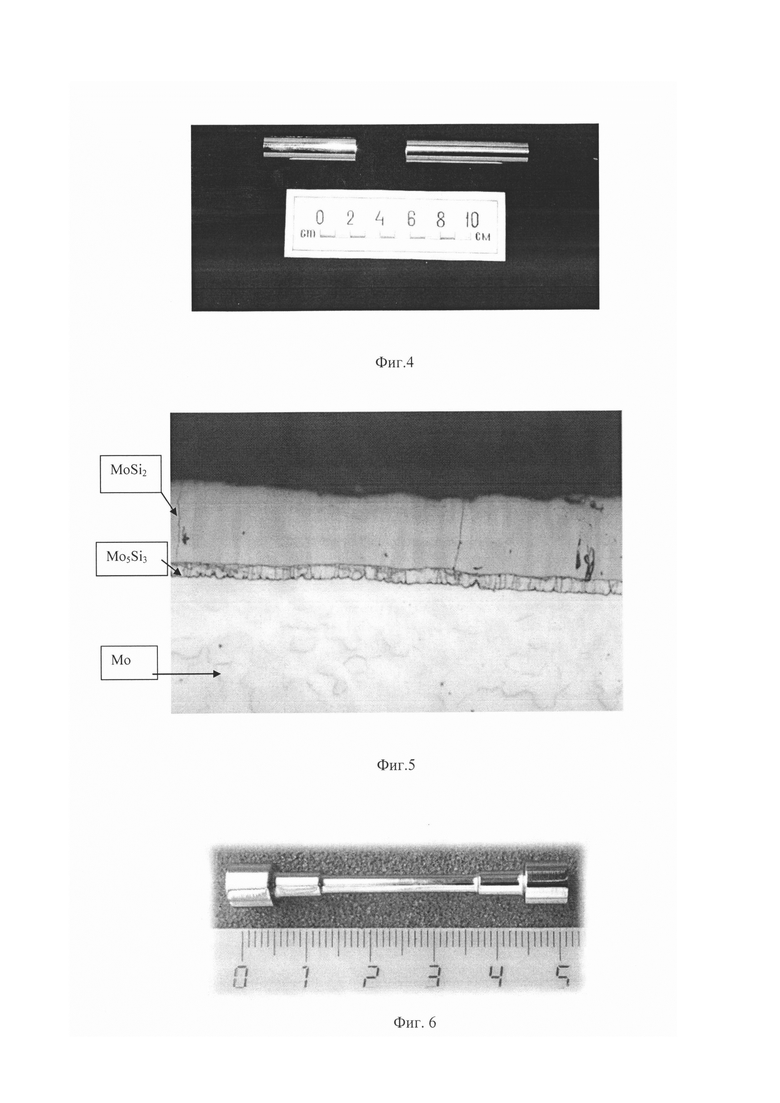

На фиг. 3 представлен материал на основе монокристаллического молибдена с нанесенным на него хромовым покрытием.

На фиг. 4 показаны изделия в виде оболочек, изготовленные из материала на основе монокристаллического молибдена с хромовым покрытием на наружной поверхности.

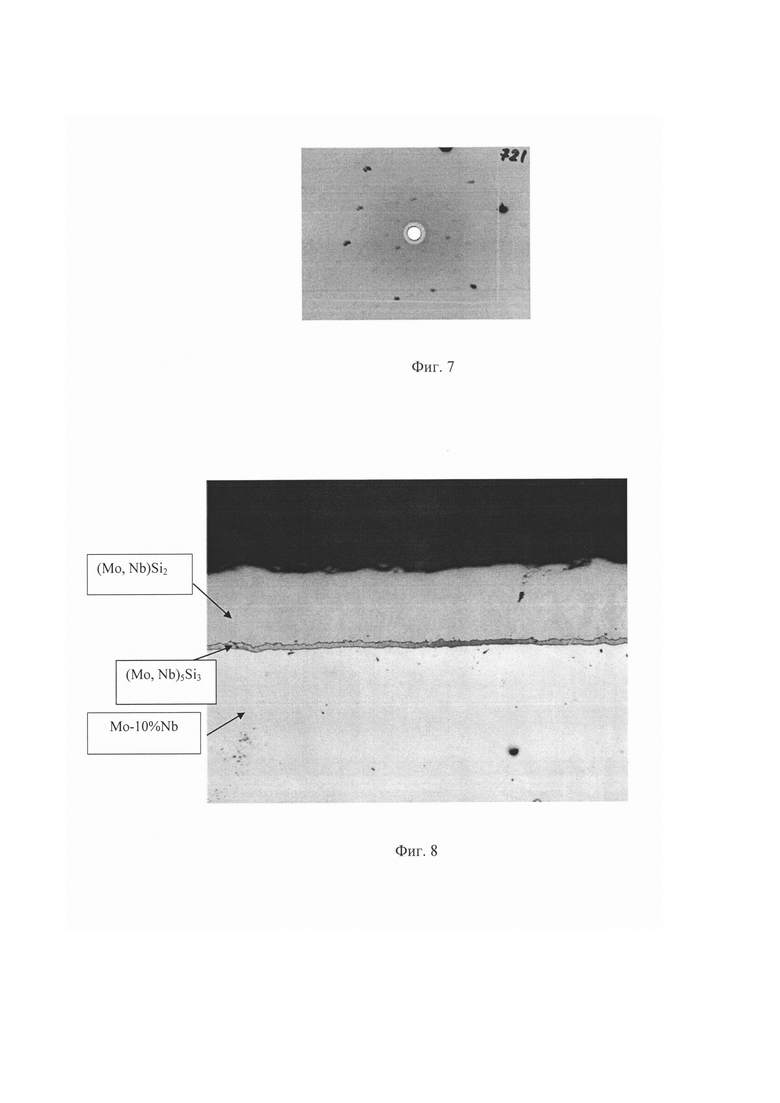

На фиг. 5 представлен материал на основе монокристаллического молибдена с нанесенным на него силицидным покрытием.

На фиг. 6 показана заготовка из монокристаллического сплава Mo-10%Nb для последующего силицирования.

На фиг. 7 показана рентгенограмма заготовки из монокристаллического сплава Mo-10%Nb со стороны торцевой части, соответствующая кристаллографической ориентации продольной оси заготовки <111>.

На фиг. 8 представлен материал на основе монокристаллического сплава Мо-10%Nb с нанесенным на него силицидным покрытием толщиной 80 мкм.

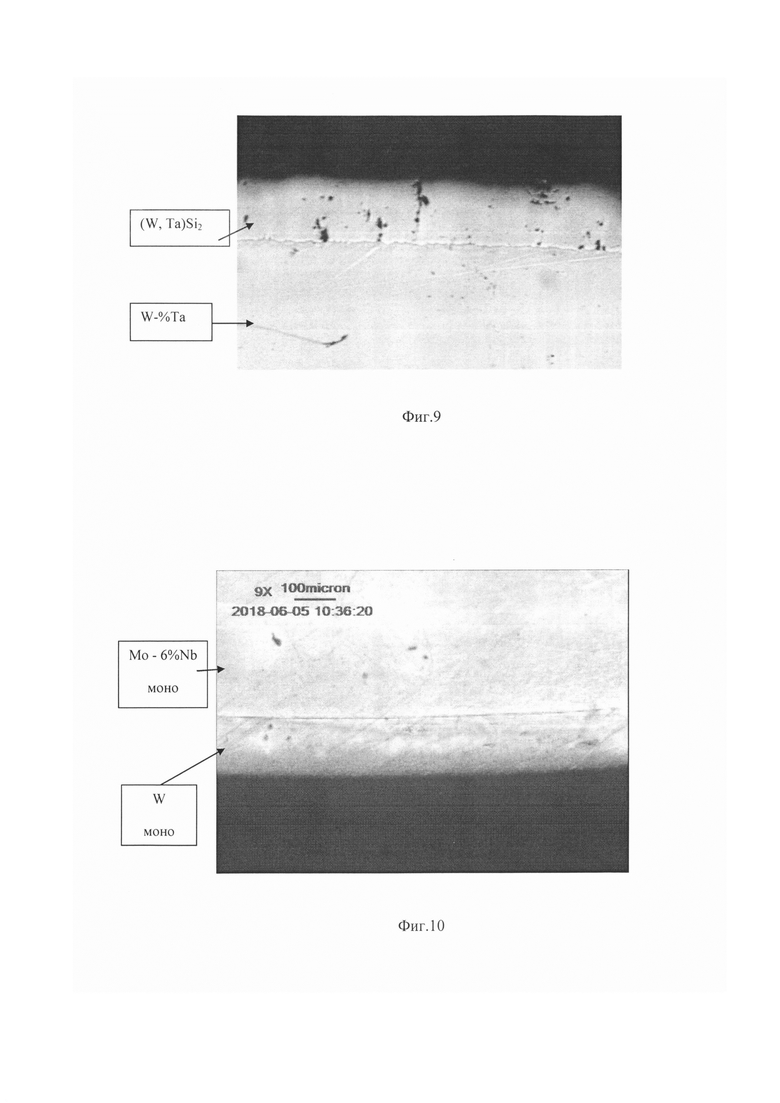

На фиг. 9 показан материал на основе монокристаллического сплава W - 3%Та с нанесенным на его поверхность силицидным покрытием толщиной 60 мкм.

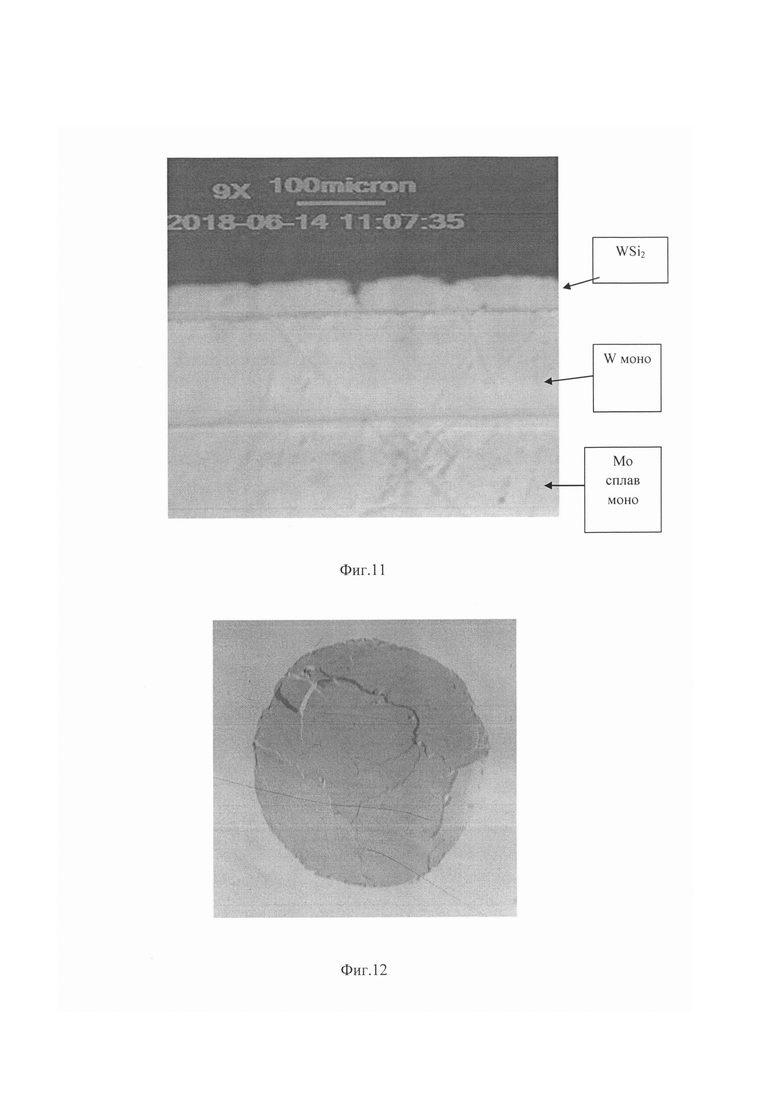

На фиг. 10 показан материал двухслойной монокристаллической заготовки, состоящей из монокристаллического сплава Мо - 6%Nb с монокристаллическим W покрытием для последующего силицирования.

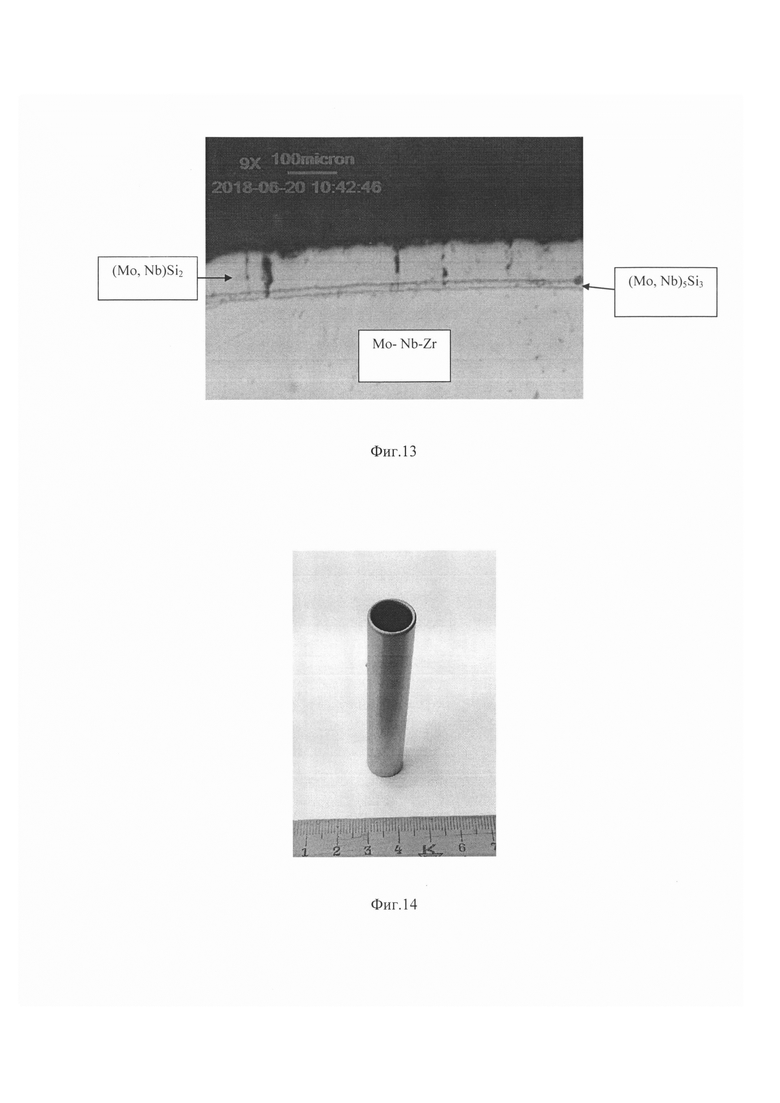

На фиг. 11 показан материал монокристаллической оболочки, состоящей из монокристаллического сплава Мо - 6%Nb, монокристаллического W слоя и покрытия из силицида W.

На фиг. 12 показана рентгеновская дифракционная топограмма с поперечного шлифа исходного монокристаллического прутка Mo-2%Nb- 0,1% Zr.

На фиг. 13 показан материал оболочки, состоящей из жаропрочного монокристаллического сплава Mo-2%Nb- 0,1% Zr с силицидным покрытием.

На фиг. 14 представлена оболочка из монокристаллического сплава Мо - 2% Nb - 0,1% Zr с силицидным покрытием.

Величина критической разориентации была положена в основу критерия «монокристальности» и использована для контроля структурного совершенства монокристаллических заготовок методами металлографического и рентгеноструктурного анализа при использовании их для последующего нанесения защитного покрытия.

Осуществление изобретения.

Разработанные на ФГУП «НИИ НПО «ЛУЧ» технологии выращивания монокристаллов методами зонной плавки и газофазной металлургии позволяют получать монокристаллы на основе Мо, W и их жаропрочных сплавов различного профиля и размеров (фиг.2), различной кристаллографической ориентации и создавать с их использованием широкую номенклатуру изделий из заявленного конструкционного материала с защитным жаростойким покрытием (например, оболочек для энергетических установок, изделий в виде дисков и валов, работающих в окислительной среде). Наиболее жаропрочными и технологичными показали себя монокристаллические сплавы на основе Мо, W, легированные Та, Nb, Zr и другими тугоплавкими металлами (Re, Ti, Hf) и представляющие собой твердые растворы с однофазной структурой.

Для получения силицидных защитных покрытий на Мо и W наилучшим образом зарекомендовал себя метод диффузионного силицирования из газовой фазы, позволяющий наносить силицидные покрытия на заготовки различной формы и размеров и получать ровные по толщине покрытия. Монокристаллические заготовки помещали в контейнер с гранулами кремния и в вакуумной печи при температурах от 1250°С до 1400°С в парах кремния получали силицидное покрытие, толщину которого регулировали температурой и временем выдержки.

Требуемое структурное совершенство монокристаллов в зависимости от их размеров, формы, ориентации и химического состава регулируется режимами выращивания, а заданная кристаллографическая ориентация и допустимая величина взаимной разориентации субзерен надежно контролируется методами металлографии и такими методами рентгеноструктурного анализа как метод Лауэ и метод дифракционной топографии по Бергу-Барретту.

Микроструктуру материала контролировали методом оптической металлографии, а химический состав - методом рентгеновского флуоресцентного анализа.

При выборе кристаллографической оси выращивания монокристаллов нами учитывалось, что среди трех основных кристаллографических осей кубических кристаллов (<100>,<110> и <111>) осевая ориентация <111> обеспечивает наибольшую окружную изотропность механических и физических свойств материала в изделиях цилиндрической формы (т.е. в прутках, трубах, дисках) при отклонении оси цилиндра от <111> не более 5°.

Пример 1. Материал на основе монокристаллического молибдена с нанесенным на него хромовым покрытием и изделия из этого материала.

Методом электронно-лучевой зонной плавки был получен монокристалл молибдена в виде прутка, в котором максимальная разориентация соседних субструктурных фрагментов в исходном монокристалле Мо составляла 4°. На поверхность полученного монокристалла молибдена методом химических транспортных реакций (разновидность метода химического осаждения из газовой фазы) в реакционном аппарате специальной конструкции в системе хром-йод при 1100°С было нанесено хромовое покрытие толщиной 0,5 мм. Материал на основе монокристаллического молибдена с нанесенным на него хромовым покрытием представлен на фиг 3. Из полученного на основе монокристаллического молибдена с хромовым покрытием материала были изготовлены изделия в виде оболочек (фиг.4). Отклонение продольной оси монокристалла от направления <111> составляло 5°. Коррозионные испытания образцов оболочек в кислородосодержащей среде в интервале температур от 1000° до 1400°С показали, что покрытия из хрома защищали молибден от окисления до 1150°С. Последующие исследования показали, что молибденовая основа сохранила монокристальность и структурное совершенство при испытаниях во всем интервале температур.

Пример 2. Материал на основе монокристаллического молибдена с нанесенным на него силицидным покрытием.

На полученный монокристалл молибдена в виде пластины с монокристаллической структурой методом диффузии паров кремния в вакууме было нанесено силицидное покрытие толщиной 100 мкм. Рентгеноструктурным анализом с использованием метода Лауэ и дифракционной топографии было подтверждено, что монокристалл молибдена до и после силицирования имеет монокристаллическую структуру и разориентация соседних субзерен не превышает 2°. Материал на основе монокристаллического молибдена с нанесенным на него силицидным покрытием показан на фиг. 5. Тонкий внутренний слой силицида на фиг. 5 представляет собой соединение Mo5Si3, и наружный слой является дисилицидом MoSi2.

Полученный материал с заявленной структурой и нанесенным на него защитным силицидным покрытием был использован для изучения его высокотемпературной жаростойкости в кислородосодержащей среде. Испытания с помощью плазмотрона при температуре 1450 - 1500°С в течение 30 минут не показали уноса материала, на покрытии наблюдались цвета побежалости, но его целостность сохранилась. Сохранилась и монокристаллическая структура молибденовой основы.

Пример 3. Материал из жаропрочного монокристаллического сплава Мо - 10% Nb с покрытием из силицидов Мо и изделие из него.

Монокристаллическую заготовку из сплава Mo-10%Nb в виде образца для проведения высокотемпературных прочностных испытаний на растяжение (фиг.6) изготавливали из прутка монокристаллического сплава электронно-лучевой бестигельной зонной плавки с кристаллографической ориентацией продольной оси <111> и подвергали последующему силицированию аналогично процессу, описанному в примере 2 при температуре 1340°С. На фиг. 7 показана рентгенограмма заготовки из сплава Mo-10%Nb со стороны торцевой части, соответствующая кристаллографической ориентации продольной оси монокристаллической заготовки <111>.

Разориентация соседних субзерен в исходном сплаве Mo-10%Nb и полученной из него заготовки не превышала 4,5°. Полученный материал на основе монокристаллического сплава Mo-10%Nb с нанесенным на него силицидным покрытием толщиной 80 мкм показан на фиг. 8. Образцы из сплава Mo-10%Nb с силицидным покрытием использовали для определения прочностных и пластических параметров полученного материала при 1300°С. Признаков охрупчивания материала не наблюдалось, испытания показали хорошую жаропрочность и пластичность материала. Относительное удлинение и относительное сужение испытанных образцов составляло не менее 17% и 100% соответственно.

Пример 3. Материал из монокристаллического сплава W-3%Ta с покрытием из силицида (W,Ta)Si2.

На поверхность монокристалла жаропрочного сплава W-3%Ta выращенного электронно-лучевой бестигельной зонной плавкой в виде цилиндра вышеописанным способом в парах кремния при 1350°С был нанесен слой силицида толщиной ~ 60 мкм. Отклонение кристаллографической ориентации продольной оси цилиндра от направления <111> составляло 4°, разориентация субзерен в сплаве не превышала 5°. Отклонение кристаллографической ориентации продольной оси цилиндрической заготовки от направления <111> составляло 4°. На фиг. 9 показан материал на основе монокристаллического сплава W - 3%Та с нанесенным на его поверхность силицидным покрытием. Покрытие практически полностью состоит из дисилицида (W,Ta)Si2, т.к. толщина слоя низшего силицида не превышала несколько мкм. Образцы из подобного материала исследовали на жаростойкость и пластичность в интервале температур от 1200° до 1700°С. Как показали исследования, материал из монокристаллического сплава W-3%Ta с покрытием из силицида (W,Ta)Si2 обладал технологической пластичностью и был лишен зернограничной хрупкости.

Пример 4. Материал из жаропрочного монокристаллического сплава Мо - %6Nb, монокристаллического W покрытия и жаростойкого покрытия из силицида W.

На наружную поверхность монокристаллической трубной заготовки из сплава Мо- 6%Nb, выращенную методом электронно-лучевой бестигельной зонной плавки, методом газофазной металлургии (термическое разложение хлорида вольфрама) было нанесено промежуточное эпитаксиальное монокристаллическое W покрытие толщиной 130 мкм. На фиг. 10 показан материал двухслойной монокристаллической заготовки, состоящей из монокристаллического сплава Мо - 6%Nb с монокристаллическим W покрытием, предназначенной для последующего силицирования. Монокристальность двухслойной заготовки и ее структурное совершенство контролировали методами рентгеноструктурного анализа. Диффузионным методом в парах кремния было проведено силицирование W покрытия, в результате которого был получен трехслойный материал, внутренний слой которого является жаропрочным сплавом Мо - 6%Nb с монокристаллической структурой, промежуточный - монокристаллическим слоем W и наружный слой - жаростойким покрытием из силицида W. На фиг. 11 показан материал, состоящий из монокристаллического сплава Мо - 6%Nb, монокристаллического W слоя и покрытия из силицида W. Промежуточный монокристаллический W слой позволяет получить защитное покрытие из силицида W, более устойчивое в окислительной среде, чем покрытие из силицида Мо, сохраняя при этом монокристальную структуру металлической основы материала.

Пример 5. Материал из монокристаллического сплава Мо - 2% Nb - 0,1% Zr с силицидным покрытием и изделие из него.

Монокристалл сплава Мо - 2% Nb - 0,1% Zr был выращен методом электроннолучевой бестигельной зонной плавки в виде прутка с кристаллографической ориентацией продольной оси, совпадающей с <111> . Отклонение продольной оси монокристаллического прутка от кристаллографической ориентации <111> не превышало 5°. Контроль структурного совершенства исходного монокристаллического сплава был проведен методом рентгеновской дифракционной топографии. На фиг. 12 представлена рентгеновская дифракционная топограмма с поперечного шлифа исходного монокристаллического прутка Mo-2%Nb- 0,1% Zr. Анализ топограммы показал, что угол разориентации соседних субструктурных блоков в исходном прутке не превышал 3°. На наружную поверхность монокристаллического прутка из сплава Мо - 2% Nb - 0,1% Zr вышеописанным диффузионным методом было нанесено защитное силицидное покрытие толщиной 50 мкм. На фиг. 13 показан материал, состоящий из жаропрочного монокристаллического сплава Mo-2%Nb- 0,1% Zr с силицидным покрытием, а на фиг. 14 - изготовленная из него тонкостенная оболочка. При изготовлении оболочки материал показал хорошую технологическую пластичность. Высокотемпературные коррозионные испытания оболочки в динамической воздушной среде на специальном стенде при 1300°С и скорости потока воздуха порядка 40 м/с были проведены в течение 12 часов. Внутренняя поверхность оболочки при этом была изолирована от воздушной среды. При исследовании оболочки после испытания не выявлено наличия коррозии. Герметичность оболочки сохранилась.

Таким образом, предложение использовать в качестве основы конструкционного материала молибдена и/или вольфрама или их сплавов с монокристаллической структурой требуемого структурного совершенства с нанесенным защитным жаростойким покрытием позволяет получить материал с качественно новым комплексом свойств. Заявленный конструкционный материал обладает жаростойкими свойствами и при этом лишен присущих поликристаллическим молибдену и вольфраму таких недостатков как: зернограничная хрупкость при низких температурах и разрушение по границам зерен в условиях ползучести при высокой температуре. Отсутствие в материале межкристаллитных границ с углом разориентации более 6° резко повышает его технологическую пластичность, позволяет формировать на нем в процессе длительных выдержек при высоких температурах защитные покрытия без опасения прохождения рекристаллизации и сопровождающего ее охрупчивания. и, как показала практика, изготавливать из него изделия сложной формы, На этапе эксплуатации изделий из предлагаемого материала при высокой температуре в кислородосодержащей среде они сохраняют свои жаростойкие свойства, монокристаллическую структуру и прочность металлической основы материала. Возможность использования жаропрочных монокристаллических сплавов с защитным жаростойким покрытием позволяет применять предлагаемый материал для изделий, работающих в экстремальных по температуре и нагрузках условиях.

Литература

1. Нечипоренко Е.П., Петриченко А.П., Павленко Ю.Б. Защита металлов от коррозии. - Харьков: Вища школа, 1985. - 112 с.

2. Бялобжеский А., Красилов Б., Цирлин М. Высокотемпературная коррозия и защита сверхтугоплавких металлов. - М.: Атомиздат, 1977. - с. 158- 160.

3. Борисенко А.И. Защита молибдена от газовой коррозии. - М: Издательство академии наук СССР, 1960. - 82 с.

4. Нечипоренко Е. П., Коньшин Е.Н., Шеремет В.И., Петриченко А.П., Авилов А.А. Способ получения силицидных покрытий на молибдене и его сплавах. Авторское свидетельство SU №855068, МПК3 С23С 9/04, опубл. 15.08.1981.

5. Гнесин Б.А., Гуржиянц П.А. Жаростойкий материал. Патент RU №2178958, МПК Н05 В 3/10, С04 В 35/56 (2000.01), опубл. 27.01.2002.

6. Ган Г. Т., Гильберт А., Джаффи Р. И. Свойства тугоплавких металлов и сплавов.- М Металлургия, 1968. - с. 28- 67.

7. Каблов Е.Н., Петрушин Н.В., Елютин Е.С.Монокристаллические жаропрочные сплавы для газотурбинных двигателей. ВИАМ/2011 - 205843, июль 2011 г., 21 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| ЖАРОПРОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2002 |

|

RU2232736C2 |

| КОМПОЗИЦИОННЫЙ ЖАРОПРОЧНЫЙ И ЖАРОСТОЙКИЙ МАТЕРИАЛ | 1998 |

|

RU2160790C2 |

| СПЛАВ ДЛЯ МОНОКРИСТАЛЛИЧЕСКИХ ЗАТРАВОК | 2003 |

|

RU2255130C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2283726C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ ДЕТАЛЕЙ ИЗ СПЛАВОВ НА ОСНОВЕ НИОБИЯ ОТ ВЫСОКИХ ТЕМПЕРАТУР | 2015 |

|

RU2612334C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВРАЩАЮЩЕГОСЯ АНОДА РЕНТГЕНОВСКОЙ ТРУБКИ | 2002 |

|

RU2226304C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА Ni3Al И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2610577C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ МОНОКРИСТАЛЛИЧЕСКОГО ЛИТЬЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2008 |

|

RU2369652C1 |

| ЖАРОПРОЧНЫЙ ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2008 |

|

RU2365656C1 |

Изобретение относится к области металлургии, а именно к материалам, предназначенным для работы в окислительной среде при высоких температурах, которые могут использоваться в качестве конструкционного материала для ответственных деталей, работающих при высокой температуре в приборостроении, энергетике, ракетной технике, радиоэлектронике, химической и других отраслях промышленности. Конструкционный материал на основе тугоплавких молибдена и/или вольфрама или их сплавов с защитным жаростойким покрытием имеет монокристаллическую структуру, в которой угол разориентации соседних субструктурных блоков не превышает 6°. Материал характеризуется высокими значениями жаростойкости в кислородсодержащей среде и технологической пластичности. 2 н. и 8 з.п. ф-лы, 14 ил., 5 пр.

1. Конструкционный материал на основе тугоплавких молибдена и/или вольфрама или их сплавов с защитным жаростойким покрытием, характеризующийся тем, что он имеет монокристаллическую структуру, в которой угол разориентации соседних субструктурных блоков не превышает 6°.

2. Материал по п. 1, отличающийся тем, что сплавы с монокристаллической структурой представляют собой сплавы твердых растворов и выбраны из ряда: Mo-Nb, Мо-Та, Mo-Re, W-Nb, W-Ta, W-Re.

3. Материал по п. 2, отличающийся тем, что в сплавах на основе Мо содержание Nb составляет от 0,5 до 15%, содержание Та составляет от 1 до 20%, а содержание Re - от 1 до 40%.

4. Материал по п. 2, отличающийся тем, что в сплавах на основе W содержание Та составляет от 0,5 до 10%, а содержание Nb или Re составляет от 0,5 до 3%.

5. Материал по п. 2, отличающийся тем, что сплавы твердых растворов дополнительно содержат один или несколько элементов из группы, включающей Zr, Ti, Hf, причем суммарное количество этих элементов не превышает 1%.

6. Материал по п. 1, отличающийся тем, что он получен методом электронно-лучевой бестигельной зонной плавки сплава с кристаллографической ориентацией продольной оси монокристаллической заготовки, совпадающей с кристаллографической ориентацией <111>.

7. Материал по п. 6, отличающийся тем, что отклонение продольной оси монокристаллической заготовки от кристаллографической ориентации <111> не превышает 5°.

8. Материал по п. 1, отличающийся тем, что в качестве защитного жаростойкого покрытия нанесено силицидное покрытие.

9. Материал по п. 8, отличающийся тем, что силицидное покрытие сформировано методом газофазного осаждения паров кремния.

10. Изделие из конструкционного материала на основе тугоплавких молибдена и/или вольфрама или их сплавов с защитным жаростойким покрытием, характеризующееся тем, что оно выполнено из материала по п. 1.

| АНОД РЕНТГЕНОВСКОЙ ТРУБКИ | 1999 |

|

RU2168792C1 |

| RU 2055656 C1, 10.03.1996 | |||

| ВРАЩАЮЩИЙСЯ АНОД РЕНТГЕНОВСКОЙ ТРУБКИ | 1990 |

|

RU2029408C1 |

| Газонокосилка | 1983 |

|

SU1202507A1 |

Авторы

Даты

2019-10-07—Публикация

2018-11-20—Подача