Изобретение относится к области металлургии и может быть использовано в технологии производства стальной продукции, начиная от выплавки стали и до получения прокатной продукции.

Известны технологические линии производства стали, содержащие взаимосвязанные между собой крановыми и напольными транспортными средствами агрегаты выплавки стали, участок внепечной обработки металла и участок разливки в виде машины непрерывного литья заготовок, в которых в качестве напольных транспортных средств используются сталевозы (Свидетельство на полезную модель №21198 от 02.10.2001 г., МПК С21С 5/28, Свидетельство на полезную модель №84848 от 04.05.2009 г., МПК С21С 5/28).

Данные технологические линии позволяют организовать единый технологический цикл от расплавления шихты до получения заготовок.

Однако технологические процессы выплавки, обработки стали и ее разливки сложно объединить физически в единый производственный комплекс. Это связано с тем, что такие установки, как электроплавильные агрегаты, агрегаты комплексной обработки стали, установки непрерывной разливки и другие развивались отдельно. С целью исключения разрывов в производственной структуре используются мостовые краны, сталеразливочные ковши, промежуточные ковши, сталевозы и др. Их применение восполняет разрывы производственного цикла, но не объединяет установки в единый комплекс и вызывает проблемы в управлении сталеплавильным предприятием.

Известны также технологические линии производства металлопроката, содержащие последовательно установленные по ходу технологического процесса металлургические агрегаты сталеплавильного и прокатного передела, связанные между собой транспортирующими устройствами, агрегатами по переработке промежуточных продуктов и агрегатами по подготовке промежуточных продуктов, в которой сталеплавильный передел включает плавильную печь, агрегат внепечной обработки металла и машину непрерывного литья заготовок, причем плавильная печь может быть выполнена в виде конвертера или электродуговой (Свидетельство на полезную модель №15673 от 07.09.2000 г., МПК B21B 1/46).

Здесь также предполагается использование транспортирующих средств, в частности сталевозов, что затрудняет организацию процесса в автоматическом режиме и тем самым снижает производительность производства.

Таким образом, к основным недостаткам известных комплексов следует отнести значительные потери времени и энергии на длинных перемещениях, совершаемых сталеразливочным ковшом между электропечью, установкой «печь-ковш», машиной непрерывной разливки стали (МНРС) и т.д., увеличение числа рабочего персонала на обслуживание мостовых кранов, наличие опасности при транспортировках сталеразливочных ковшей, подвешиваемых на крюках мостовых кранов, увеличение стоимости основного и вспомогательного оборудования за счет применения кранов и ковшей.

Технической задачей заявляемого изобретения является создание металлургического комплекса, позволяющего сократить потери времени и энергии при проведении работ, снизить затраты на оборудование и персонал и повысить надежность и безопасность всего комплекса.

Задача решается созданием металлургического комплекса, содержащего плавильную установку, устройство внепечной обработки металла и пост разливки, установленные на технологических площадках с возможностью приема и передачи жидкого металла и последующей разливки, который отличается тем, что он выполнен с тремя технологическими площадками, установленными одна над другой, средняя из которых выполнена с возможностью вращения вокруг центральной оси и на ней под углом в 120° размещены три одинаковые футерованные емкости, на верхней размещены средства расплавления металла и средства обработки расплава, установленные с возможностью подъема, опускания и установки на две соседние футерованные емкости и образования соответственно позиции дуговой сталеплавильной печи и позиции установки комплексной обработки расплава, а пост разливки установлен на нижней площадке в непосредственной близости к третьей позиции с третьей футерованной емкостью.

Задача решается также тем, что футерованные емкости выполнены с возможностью наклона.

Задача решается также тем, что металлургический комплекс снабжен средством для предварительного нагрева шихты, выполненным с возможностью установки на футерованную емкость, расположенную на третьей позиции, которое может быть выполнено в виде газовой горелки. При этом газовая горелка может быть закреплена на крышке для установки на футерованную емкость, расположенную на третьей позиции.

Задача решается также тем, что средняя площадка установлена на ролико-опорных станциях, связанных с приводом вращения.

Задача решается еще и тем, что металлургический комплекс снабжен согласующим устройством для управления вращением средней площадки и перемещения средствами расплавления металла и обработки расплава.

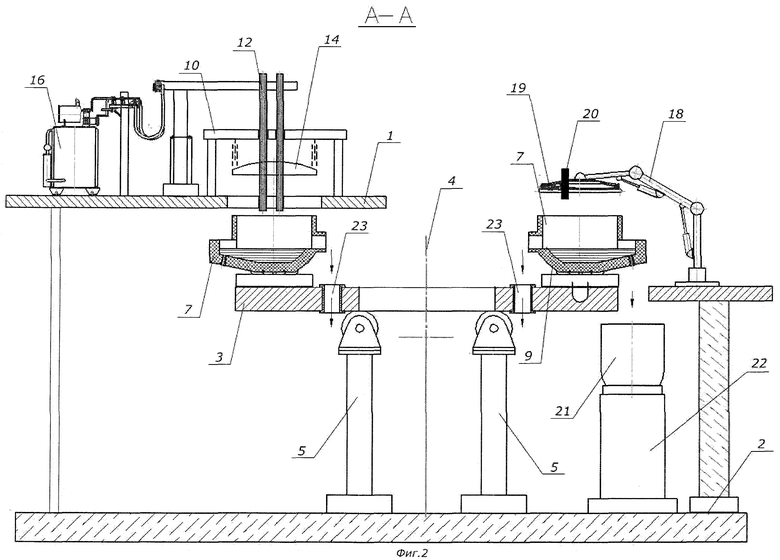

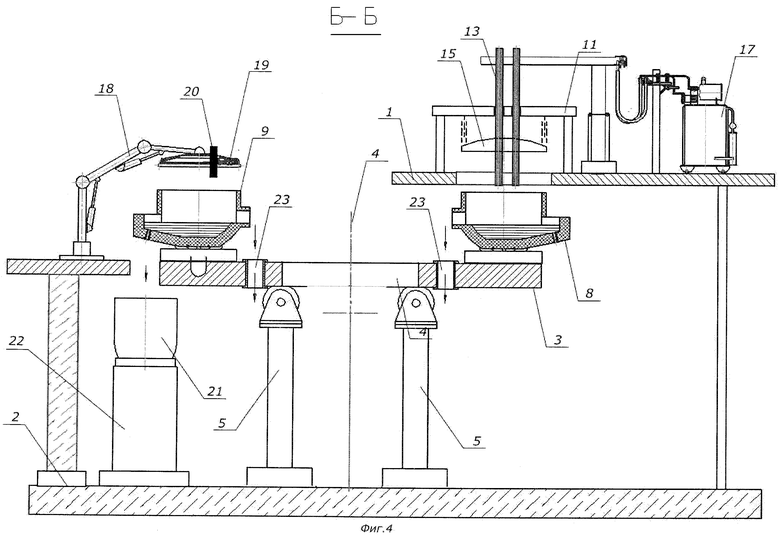

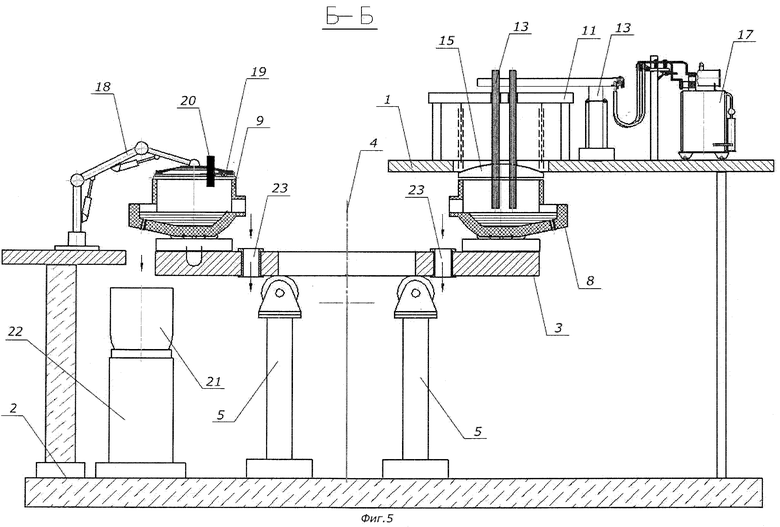

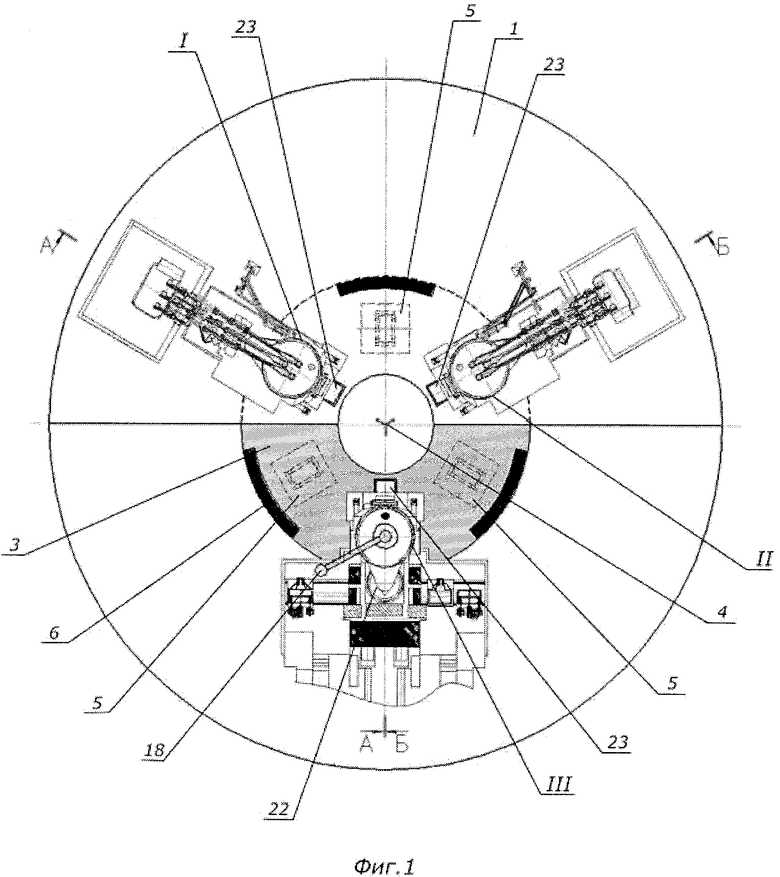

Задача решается также тем, что средняя платформа выполнена в форме кольца, а средства расплавления металла и средства обработки расплава выполнены в виде электродной системы и футерованного свода.

Изобретение поясняется чертежами (Фиг.1-5). На Фиг.1 показано размещение основных агрегатов металлургического комплекса в плане; на Фиг.2 - разрез по А-А с агрегатами (плавильная печь и футерованная емкость для подогрева шихты слева направо) в исходном положении для загрузки, на.Фиг.3 - разрез по А-А с агрегатами (плавильная печь и футерованная емкость для подогрева шихты) в рабочем положении; на Фиг.4 - разрез по Б-Б с агрегатами (футерованная емкость для подогрева шихты и агрегат комплексной обработки стали слева направо) в исходном положении для загрузки; на Фиг.5 - разрез по Б-Б с агрегатами (футерованная емкость для подогрева шихты и агрегат комплексной обработки стали слева направо) в рабочем положении.

Предлагаемый металлургический комплекс выполнен с тремя уровнями обслуживания и имеет три рабочие площадки. Верхняя и нижняя площадки 1 и 2 стационарные. Средняя площадка 3 выполнена в форме кольца и с помощью привода (на чертеже не показан) приводится во вращение вокруг центральной оси 4. Эта площадка 3 опирается на три роликоопорные станции 5 и оснащена тремя стабилизаторами горизонтального движения 6. На этой площадке 3 под углом 120° друг к другу установлены три футерованные емкости 7, 8, 9, выполненные с возможностью наклона.

Их расположение фиксируется на трех расположенных под углом 120° позициях I, II, III, третья из которых (поз.9) расположена на вертикали в нижней части круга, а первая (поз.7) и вторая (поз.8) - под углом 120° соответственно слева и справа от вертикали. На верхней стационарной площадке 1 размещены два портала 10 и 11 с устройствами подъема электродов 12 и 13 и сводов 14 и 15 и механизмами управления электродами 12 и 13, два печных трансформатора 16 и 17 с системой подвода электроэнергии к электродам 12 и 13.

Кроме этого, на позиции III установлен консольный кран 18 с крышкой 19, на которой закреплена газовая горелка 20. В этой позиции происходит выпуск всей плавки из футерованной емкости 7 в металлоприемник 21 поста разливки 22 горизонтальной машины непрерывной разливки стали или машины с малым литейным радиусом, которые установлены на нижней стационарной площадке 2.

На Фиг.1 показано размещение основного технологического оборудования металлургического комплекса. На верхней площадке 1, выполненной в форме полукруга, перекрывающего позиции I и II, размещены портал 10 дуговой сталеплавильной печи (ДСП), портал 11 агрегата комплексной обработки стали (АКОС), печной трансформатор 16, трансформатор 17 АКОС.

Площадка 3 опирается на три роликоопорные станции 5 и изготовлена из сборных стальных конструкций. Для уменьшения ее веса делаются проемы. Площадка приводится во вращение с помощью механического привода (на чертеже не показан).

На нижней площадке 1 на нулевой отметке расположен пост разливки стали 22 горизонтальной машины непрерывной разливки стали с металлоприемником 21.

Работа металлургического комплекса

Металлургический комплекс работает следующим образом. В нулевом цикле, т.е. в начале работы комплекса, футерованную емкость 9, находящуюся на позиции III, загружают шихтой, накрывают крышкой 19, включают газовую горелку 20 и ведут предварительный разогрев шихты. Емкости 7 и 8 еще не загружены. После разогрева шихты в емкости 9 до заданной температуры нагрев прекращают, поднимают крышку 19 с горелкой 20 и переводят футерованную емкость 9 на позицию I путем поворота площадки 3 на 120°. При этом емкости 7 и 8 также перемещаются и занимают позиции II и III.

Затем на позиции I опускают на емкость 9 подвешенный на цепях портала 10 свод 14 и электроды 12, включают электропитание ДСП и начинают расплавление шихты. При этом емкость 7, находящаяся на позиции II, еще не заполнена. В пределах этого же цикла емкость 8, перемещенную на позицию III, загружают новой порцией шихты, опускают крышку 19 и снова включают газовую горелку 20 для предварительного разогрева новой порции шихты. Это происходит одновременно с расплавлением первой порции шихты на позиции I в емкости 9.

Когда на позиции I расплав в емкости 9 будет готов и на позиции III будет разогрета шихта в емкости 8, отключают ДСП и горелку 20 и поднимают свод 14 с электродами 12 и крышку 19 с горелкой 20.

Затем снова поворачивают площадку 3 еще на 120°. После чего емкости 7, 8, 9 перемещают на позиции III, I, II соответственно. Затем снова опускают свод 14 с электродами 12 на позицию I и накрывают емкость 8, свод 15 с электродами 13 на позицию II и накрывают емкость 9 и на позиции III крышку 19 с горелкой 20 и накрывают емкость 7, предварительно загруженную шихтой.

После этого подключают электропитание к ДСП, АКОС к горелке и ведут расплавление металла в ДСП на позиции I, комплексную обработку расплавленного металла в АКОСе на позиции II и подогрев шихты на позиции III. И только после проведения следующего цикла после поворота площадки на следующие 120°, когда на позицию III поступит емкость 9 с первой порцией обработанного после АКОСа металла, осуществляют слив его в металлоприемник 21 поста разливки 22 горизонтальной машины непрерывной разливки стали для получения соответствующих заготовок, снова загружают шихту и начинают следующий цикл нагрева на позиции III, расплавления на позиции I и слив и разливку металла с последующей загрузкой шихты для подогрева на позиции III. Затем все операции по разогреву шихты, расплавлению ее, комплексной обработке и разливке соответственно на позициях III, I и II повторяются.

Уборка шлака производится путем его слива через отверстия 23 в шлаковую чашу, установленную на нижней площадке 1. Шлаковая чаша удаляется специальным автотягачем или другим способом.

Время каждого цикла рассчитано таким образом, чтобы одновременно с расплавлением шихты на позиции I шихта на позиции III была бы уже разогрета до требуемой температуры, а металл, поступивший для обработки в АКОС, был бы уже обработан на позиции II. И тогда все емкости синхронно будут перемещены на очередные 120°. При этом время разливки металла, загрузки шихты и ее подогрева на позиции III строго соответствует времени расплавления и обработки металла на позициях I и II.

Для управления процессом поворота площадки 3 и опускания и подъема сводами и крышками предусмотрено согласующее устройство (на чертеже не показано). Это устройство включает механизм поворота площадки 3 через заданное время и подает сигнал на подъем или опускание сводов, включение или отключение электропитания для проведения процессов подогрева шихты, расплавления и обработки стали на позициях I, II, III.

Таким образом выполнение рабочей площадки 3 с возможностью вращения обеспечивает перемещение плавильных емкостей 7, 8, 9 по циклическому графику из одной позиции в другую через определенный интервал времени, в течение которого в каждой емкости выполняется определенный технологический процесс.

Для совмещения циклов работ ДСП, агрегата комплексной обработки стали (АКОС) и машины непрерывной разливки стали необходимо равенство их производительностей. Время цикла должно соответствовать времени работы ДСП под током времени разливки полученной в емкости стали. Для уменьшения времени работы ДСП под током в одной из трех емкостей в позиции I производится предварительный нагрев шихты. Таким образом, на начальном этапе на позиции III производится дополнительный нагрев шихты, в позиции I емкость выполняет функцию ДСП, в третьей позиции II емкость выполняет функцию АКОСа. Объем плавильных емкостей рассчитывается на прием одноразовой завалки и ведение процесса без подвалок. Управление осуществляется с единого пульта.

Таким образом, металлургический комплекс благодаря сжатой компоновке и наличию вращающейся площадки с плавильными емкостями, а также выпуску всей плавки в металлоприемник разливочной машины исключает применение сталеразливочных ковшей и мостовых кранов.

При этом достигается снижение потерь времени, энергии и материальных затрат благодаря отсутствию сталеразливочных ковшей и кранов, и необходимости их обслуживания, снижение стоимости основного и вспомогательного оборудования за счет исключения кранов и ковшей. Заявляемое изобретение найдет широкое применение в металлургической промышленности при сооружении мини-заводов изготовления металлического проката.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлургический комплекс для производства стали | 2019 |

|

RU2705836C1 |

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОЛУЧЕНИЯ СТАЛИ | 2005 |

|

RU2285050C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОВАРНОЙ ПРОДУКЦИИ НА ЛИТЕЙНО-ПРОКАТНОМ КОМПЛЕКСЕ МЕТАЛЛУРГИЧЕСКОГО МИНИ-ЗАВОДА | 2005 |

|

RU2325960C2 |

| Способ выплавки стали в агрегате печь-ковш | 2016 |

|

RU2649476C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2255983C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ ЛЕГИРОВАННОЙ СТАЛИ | 2005 |

|

RU2293125C1 |

| Электросталеплавильный агрегат ковш-печь (ЭСА-КП) | 2016 |

|

RU2645858C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| Способ переработки отходов сталеплавильного производства с получением портландцементного клинкера и чугуна | 2016 |

|

RU2629424C1 |

| ГИБКАЯ СИСТЕМА ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ С МИНИМАЛЬНЫМ ПОТРЕБЛЕНИЕМ ЭНЕРГИИ И СПОСОБЫ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПРОДУКТОВ | 2012 |

|

RU2530578C2 |

Изобретение относится к металлургии, а именно к металлургическим комплексам для производства стали. Металлургический комплекс выполнен с тремя технологическими площадками, установленными одна над другой. Средняя из площадок выполнена с возможностью вращения вокруг центральной оси, и на ней на трех позициях под углом в 120° между собой размещены три одинаковые футерованные емкости. На верхней площадке размещены средства расплавления металла и средства обработки расплава, выполненные с возможностью подъема, опускания и установки на две соседние футерованные емкости с образованием соответственно позиции дуговой сталеплавильной печи и позиции установки комплексной обработки расплава. Пост разливки установлен на нижней площадке в непосредственной близости от футерованной емкости, расположенной на третьей позиции. Использование изобретения обеспечивает более высокий уровень автоматизации при получении жидкой стали и литых заготовок. 8 з.п. ф-лы, 5 ил.

1. Металлургический комплекс производства стали, содержащий плавильную установку, устройство внепечной обработки металла и пост разливки, установленные на технологических площадках с возможностью приема и передачи жидкого металла и последующей разливки, отличающийся тем, что он выполнен с тремя технологическими площадками, установленными одна над другой, средняя из которых выполнена с возможностью вращения вокруг центральной оси и на ней на трех позициях размещены три одинаковые футерованные емкости под углом в 120° между собой, на верхней технологической площадке размещены средства расплавления металла и средства обработки расплава, выполненные с возможностью подъема, опускания и установки на две соседние футерованные емкости с образованием соответственно позиции дуговой сталеплавильной печи и позиции установки комплексной обработки расплава, а пост разливки установлен на нижней технологической площадке в непосредственной близости от футерованной емкости, расположенной на третьей позиции.

2. Металлургический комплекс по п.1, отличающийся тем, что футерованные емкости выполнены с возможностью наклона.

3. Металлургический комплекс по п.1, отличающийся тем, что он снабжен средством для предварительного нагрева шихты, выполненным с возможностью установки его на футерованную емкость, расположенную на третьей позиции.

4. Металлургический комплекс по п.3, отличающийся тем, что средство для предварительного нагрева шихты выполнено в виде газовой горелки.

5. Металлургический комплекс по п.1, отличающийся тем, что он снабжен крышкой, в которой закреплена газовая горелка для установки на футерованную емкость, расположенную на третьей позиции.

6. Металлургический комплекс по п.1, отличающийся тем, что средняя технологическая площадка установлена на роликоопорных станциях, связанных с приводом вращения.

7. Металлургический комплекс по п.1, отличающийся тем, что он снабжен согласующим устройством для управления вращением средней технологической площадки и перемещения средствами расплавления металла и обработки расплава.

8. Металлургический комплекс по п.1, отличающийся тем, что средняя технологическая площадка выполнена в форме кольца.

9. Металлургический комплекс по п.1, отличающийся тем, что средства расплавления металла и средства обработки расплава выполнены в виде электродной системы, закрепленной на футерованном своде.

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОЛУЧЕНИЯ СТАЛИ | 2005 |

|

RU2285050C1 |

| Устройство для подвода воздуха к форсунке | 1927 |

|

SU15673A1 |

| Установка для испытания образцов металла на релаксацию | 1949 |

|

SU84848A1 |

| Технологическая линия получения стали | 1990 |

|

SU1770373A1 |

| Сталь, 1984, №2, с.13-16. | |||

Авторы

Даты

2012-01-27—Публикация

2009-10-07—Подача