Изобретение относится к металлургии, а именно к металлургическим комплексам для производства стали и может быть использовано в технологии производства стальной продукции, начиная от выплавки стали и до получения прокатной продукции.

Известны технологические линии производства металлопроката, содержащие последовательно установленные по ходу технологического процесса металлургические агрегаты сталеплавильного и прокатного передела, связанные между собой транспортирующими устройствами, агрегатами по переработке промежуточных продуктов и агрегатами по подготовке промежуточных продуктов, в которой сталеплавильный передел включает плавильную печь, агрегат внепечной обработки металла и машину непрерывного литья заготовок, причем плавильная печь может быть выполнена в виде конвертера или электродуговой (Свидетельство на полезную модель №15673 от 07.09.2000 г., МПК В21В 1/46).

Данные технологические линии позволяют организовать единый технологический цикл от расплавления шихты до получения заготовок на отдельно стоящих электроплавильных агрегатах, агрегатах комплексной обработки стали, установки непрерывной разливки. Поэтому с целью исключения разрывов в производственной структуре используются мостовые краны, сталеразливочные ковши, промежуточные ковши, сталевозы и другое оборудование, применение которого восполняет разрывы производственного цикла, но не объединяет установки в единый комплекс и как следствие появляются проблемы связанные с производительностью и качеством расплава, характеризующимся высокой степенью неоднородности готового изделия по химическому составу, что является следствием технологических простоев, связанных с передачей расплава по технологической линии. В результате возникающих при данной технологии многочисленных простоев наблюдается расслоение расплава в промежуточных ковшах и агрегатах, вследствие оседания на дно «тяжелых» компонентов и выносом на поверхность более «легких» составляющих, что в конечном итоге при разливке дает неоднородность слитка или листа по химическому составу и свойствам.

Наиболее близким к предлагаемому техническим решением является создание металлургического комплекса, содержащего плавильную установку, устройство внепечной обработки металла и пост разливки, установленные на технологических площадках с возможностью приема и передачи жидкого металла и последующей разливки, который отличается тем, что он выполнен с тремя технологическими площадками, установленными одна над другой, средняя из которых выполнена с возможностью вращения вокруг центральной оси и на ней под углом в 120° размещены три одинаковые футерованные емкости, на верхней размещены средства расплавления металла и средства обработки расплава, установленные с возможностью подъема, опускания и установки на две соседние футерованные емкости и образования соответственно позиции дуговой сталеплавильной печи и позиции установки комплексной обработки расплава, а пост разливки установлен на нижней площадке в непосредственной близости к третьей позиции с третьей футерованной емкостью.

Задача решается также тем, что футерованные емкости выполнены с возможностью наклона.

Задача решается также тем, что металлургический комплекс снабжен средством для предварительного нагрева шихты, выполненным с возможностью установки на футерованную емкость, расположенную на третьей позиции, которое может быть выполнено в виде газовой горелки. При этом газовая горелка может быть закреплена на крышке для установки на футерованную емкость, расположенную на третьей позиции.

Задача решается также тем, что средняя площадка установлена на ролико - опорных станциях, связанных с приводом вращения.

Задача решается еще и тем, что металлургический комплекс снабжен согласующим устройством для управления вращением средней площадки и перемещения средствами расплавления металла и обработки расплава.

Задача решается также тем, что средняя платформа выполнена в форме кольца, а средства расплавления металла и средства обработки расплава выполнены в виде электродной системы и футерованного свода.

Однако данный металлургический комплекс не позволяет избежать простоев оборудования при разливке стали на машине непрерывного литья заготовки (МНЛЗ) или на литейно-прокатном модуле (ЛПМ). Простои на предлагаемом по патенту №(11) 2441074 от 07.10.2009 г. МПК. С21С 5/52 и С21С 7/00 (2006.01)) комплексе связаны с разной продолжительностью операции разливки стали при смене сортамента разливаемой заготовки:

- При минимальном времени разливки слябовой заготовки на МНЛЗ или толстого листа на ЛПМ имеют место простои оборудования для литья заготовок вследствии ожидания завершения цикла на операциях расплавления металла и средств обработки расплава, которые имеют одинаковое время с наиболее длительным по времени процессом на операции расплавления металла.

- При максимальном времени разливки металла например для сортовой заготовки на МНЛЗ или тонкого листа на ЛПМ простаивает оборудование расплавления металла и средств обработки расплава в ожидании окончания более продолжительного цикла разливки стали.

Указанные выше простои комплекса по патенту №(11) 2441074 от 07.10.2009 г. возникают вследствии того, что его производительная работа (без простоев) может быть осуществлена при производстве на МНЛЗ или ЛПМ строго определенного сортамента литой заготовки. Как и указано авторами в материалах заявки прототипа что «для совмещения циклов работ ДСП, агрегата комплексной обработки стали (АКОС) и машины непрерывной разливки стали необходимо равенство их производительностей». Данный комплекс не позволяет гибко подстраиваться под изменение программы производства литой заготовки, в то время как современные литейно-прокатные модули позволяют изготавливать литую заготовку в широком диапазоне сортамента и скорости ведения процесса. Кроме того простои влияют на снижение качественных показателей расплава вследствие осаждения и расслоения в объеме расплава с формированием химической неоднородности металла.

Задача, на решение которой направлено заявленное изобретение заключаются в реализации возможности увеличения производительности оборудования за счет ликвидации простоев и синхронизации процессов плавки стали и ее разливки на машине непрерывного литья заготовок или литейно-прокатного модуля.

Задача решается созданием металлургического комплекса производства стали, содержащего футерованные емкости с возможностью наклона, установленные на равном расстоянии на подвижной технологической площадке, при вращении которой с остановами при разливке стали на машине непрерывного литья заготовки или литейно-прокатном модуле, расплав в футерованных емкостях подвергается пооперационной обработке на плавильной установке, устройствах для корректировки химического состава, вакуумной установке и разливки расплава, отличающийся тем, что, с целью увеличения производительности комплекса, подвижная технологическая площадка выполнена в виде кольца с вращением вокруг неподвижного центрального круга, на котором установлено оборудование для пооперационной обработки расплава в футерованных емкостях на каждой из операций, с возможностью обработки расплава в движении и неподвижном состоянии за счет подачи оснастки и подвода энергоносителей тельферами, расположенными на каждой из операций соосно на разных высотах с телескопической выдвижной кареткой, позволяющей в сложенном состоянии осуществлять поворот тельфера в пределах обслуживаемого сегмента пооперационной обработки расплава на остановах при разливке расплава, при этом количество футерованных емкостей на каждой из операций обработки расплава кратно отношению времени переработки расплава на данной операции обработки к минимальному времени разливки расплава.

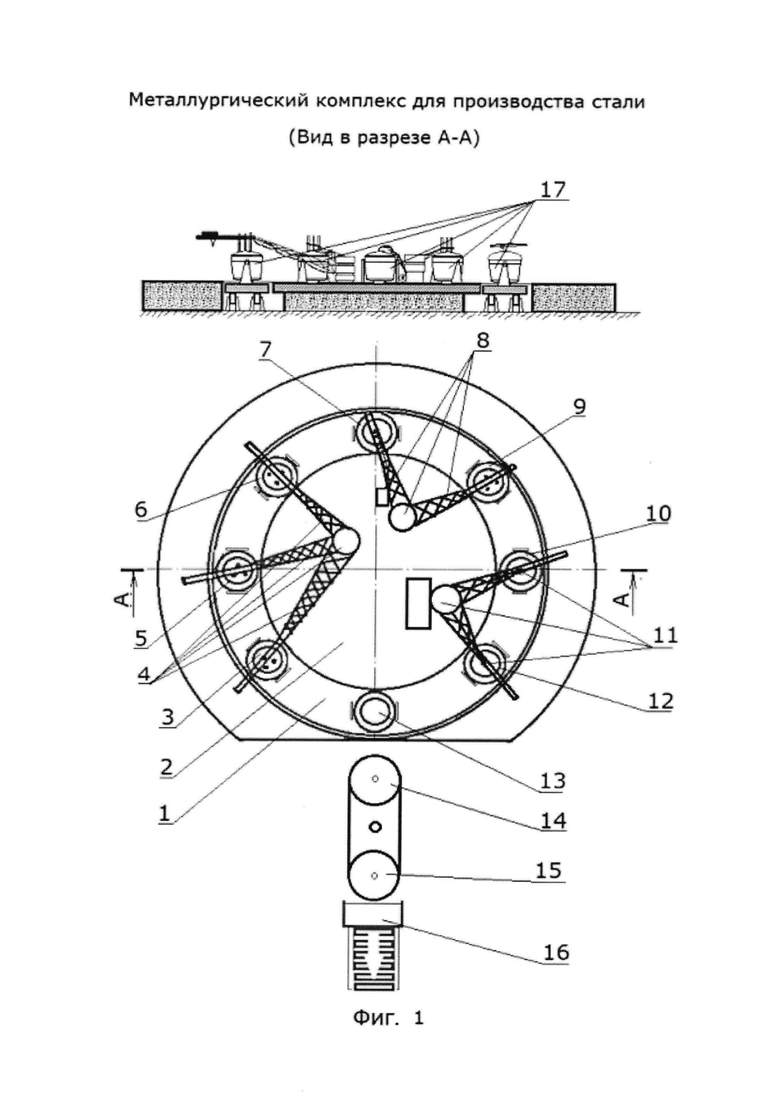

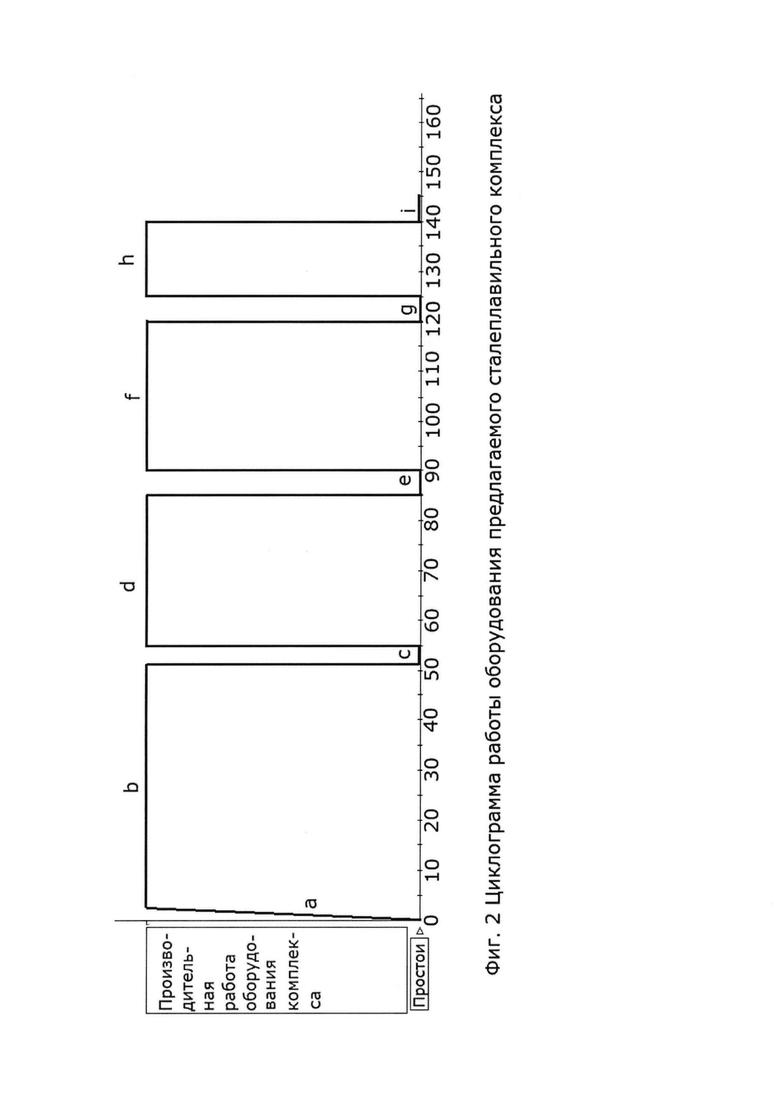

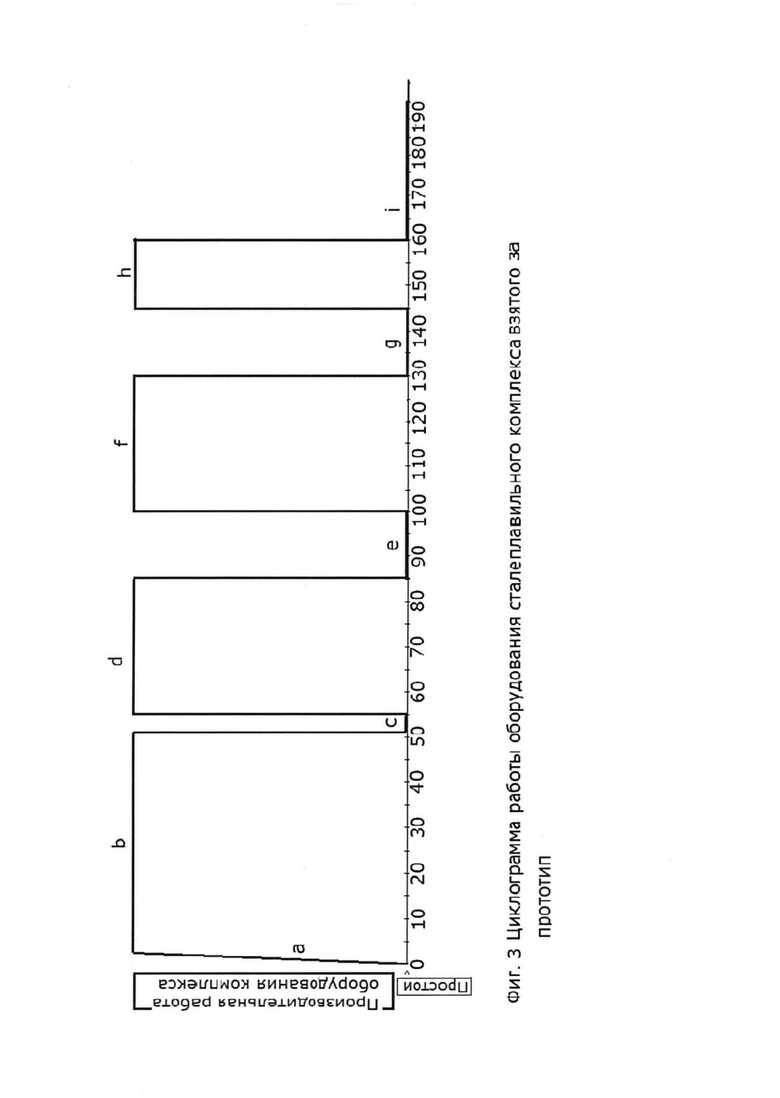

Изобретение поясняется чертежом (Фиг. 1), на котором схематически показано размещение и работа основных агрегатов предлагаемого металлургического комплекса. На Фиг. 2 показана циклограмма работы сталеплавильного комплекса, взятого за прототип, на Фиг. 3 - циклограмма работы, предлагаемого сталеплавильного комплекса.

Подвижная технологическая площадка 1 (Фиг 1) выполнена в виде кольца с вращением вокруг неподвижного центрального круга 2, на котором установлено оборудование для пооперационной обработки расплава и в футерованных емкостях 17 с возможностью обработки расплава в движении и неподвижном состоянии за счет подачи оснастки и подвода энергоносителей тельферами 4, 8, 11, расположенными на каждой из операций соосно на разных высотах каждый с телескопической выдвижной кареткой, позволяющей в сложенном состоянии осуществлять поворот тельфера в пределах обслуживаемого сегмента пооперационной обработки расплава на остановах при разливке расплава на каждой из операций его обработки:

- плавильной - при нахождении в фиксированном положении в момент разливки стали и движении футерованных емкостей 17 между позициями 3, 5 и 6. При этом к каждой из футерованных емкостей 17 осуществляется подвод энергоносителей поворотными тельферами 4 с выдвижной кареткой в процессе их движения и остановов связанных с разливкой расплава в позициях 3, 5, 6. По окончании плавильной операции в позиции 6 каретка задвигается и тельфер в сложенном состоянии поворачивается вокруг оси 4 на позицию 3 на которую путем поворота смещается футерованная емкость с позиции 13. Емкость 17 в позиции 3 загружается необходимым сырьем закрывается крышкой с электродами, через тельфер подключаются энергоносители и начинается операция расплавления;

- корректировки химического состава - аналогично вышеописанному, при нахождении и движении футерованных емкостей 17 между позициями 7 и 9 с поворотными тельферами 8;

- на вакуумной установке - аналогично вышеописанному, при нахождении и движении футерованных емкостей 17 между позициями 10 и 12 с поворотными тельферами 11;

- разливки расплава - при нахождении футерованных емкостей 17 на позиции 13.

Оборудование выполнено с возможностью обработки расплава в движении и неподвижном состояниях на остановах при разливке расплава, по операциям (позиции 3-5-6, 7-9 и 10-12). Тяжелая оснастка на операциях обработки расплава может подаваться кранами в пролете цеха без потерь по времени перевалки.

Количество футерованных емкостей 17 на каждой из операций обработки расплава кратно отношению времени переработки расплава на данной операции обработки к минимальному времени разливки расплава на позиции 13 в сталь-ковши 14 и 15 (при необходимости их количество можно увеличить) каждый из которых оснащен крышкой с газовой горелкой для подогрева расплава и магнитным перемешивателем расплава, с возможностью поворота для разливки из них расплава на МНЛЗ или ЛПМ (позиция 16).

На Фиг. 2 приведена циклограмма работы оборудования сталеплавильного комплекса взятого за прототип. На Фиг. 3 - циклограмма работы, предлагаемого сталеплавильного комплекса.

Отрезки a, b, d, f, h - на циклограммах (фиг. 2 и фиг. 3) указывают продолжительность в минутах производительной работы оборудования комплексов по операциям обработки расплава:

- a, b - продолжительность работы плавильной установки комплекса в момент разогрева (отрезок а) и достижения необходимой для расплавления металла температуры (отрезок b);

- d - продолжительность производительной работы устройств для корректировки химического состава расплава;

- f - продолжительность производительной работы оборудования для вакуумной обработки металла;

- h - продолжительность разливки металла.

Отрезки с, е, q, i - указывают продолжительность в минутах простоев в работе оборудования комплексов по операциям обработки расплава:

- с - простой связанный с обработкой расплава на оборудовании для корректировки химического состава расплава;

- е - длительность простоя при подаче расплава на оборудование для вакуумной обработки металла;

- i - длительность простоя при разливке металла.

Из приведенных на рисунках фиг. 2 и фиг. 3 циклограмм видно что длительность цикла переработки расплава у предлагаемого сталеплавильного комплекса на 25,6 процента меньше, а следовательно и производительность выше, чем у сталеплавильного комплекса взятого за прототип в связи с:

- у сталеплавильного комплекса взятого за прототип, продолжительность нахождения футерованных емкостей с расплавом на операциях с более коротким циклом обработки (корректировка химического состава расплава и вакуумная обработка расплава) конструктивно увязана с более продолжительным временем операции на плавильной установке, в связи с чем возникают простои на операциях с коротким циклом обработки (отрезки c,e,q,i циклограммы для прототипа фиг. 2);

- в связи с возможностью ведения процесса обработки расплава при перемещении кольцевой технологической площадки на предлагаемом комплексе.

Работа металлургического комплекса

Рассмотрим работу комплекса на примере вариантов работы предлагаемого металлургического комплекса с разливкой на ЛПМ толстого листа для производства труб большого диаметра и тонкого листа для автомобильной промышленности:

1. При разливке толстого листа для труб большого диаметра на литейно-прокатном модуле (ЛПМ) 16, процесс разливки металла осуществляется на максимальных скоростях работы ЛПМ при минимальном времени на операции разливки стали 13. При этом продолжительность операции на плавильной установке (позиции 3, 5, 6) в три раза превышает продолжительность процесса разливки металла в связи с чем, на ней задействованы 3 футерованных емкости 17, подающиеся последовательно к плавильной установке (позиции 3, 5, 6) на центральном круге 2 путем вращения кольцевой технологической площадки 1. Процесс расплавления металла не прекращается при движении кольцевой технологической площадки, так и при остановах в фиксированном положении связанных с разливкой металла за счет подвода необходимых энергоносителей тельферами 4 с поворотным механизмом. Аналогично из расчета отношения продолжительности процессов обработки на устройствах для корректировки химического состава (позиции 7, 9) и вакуумной обработки металла (позиции 10, 12) к времени разливки стали задействованы по две футерованных емкости 17, оснащенные тельферным оборудованием 8 и 11 для транспортировки оснастки и подачи энергоносителей.

Разливка металла осуществляется на позиции разливки 13 с подачей расплавленного металла из футерованной емкости 17 на ЛПМ 16 посредством сталь-ковшей 14, 15 с механизмом поворота. Таким образом максимальное количество необходимых футерованных емкостей, необходимых для производства толстого листа для труб большого диаметра не превышает 8 штук.

2. Разливку на ЛПМ (позиция 16) тонкого листа для автомобильной промышленности можно осуществлять на том же металлургическом комплексе с 8 футерованными емкостями, режим работы которого корректируется с учетом более продолжительного времени разливки металла. Процесс производства металла в данном случае осуществляется с применением всех 8 футерованных емкостей. Разливка металла осуществляется на позиции разливки 13 с подачей расплавленного металла на ЛПМ (позиция 16) посредством подачи расплава в сталь-ковшах 14, 15 которые играют роль накопителей которые выравнивают более короткое время разливки стали с временем разливки расплава из сталь-ковша на ЛПМ. При этом расплав в сталь-ковшах подогревается при необходимости газовой горелкой и непрерывно перемешивается магнитной мешалкой.

Таким образом предлагаемый сталеплавильный комплекс в отличии от существующих способен гибко подстраивается под производительность и условия работы на разном сортаменте следующего по технологической цепочке оборудования для литья заготовки и листа (МНЛЗ или ЛПМ) которые могут работать в широком диапазоне скоростей разливки.

Заявляемое изобретение найдет широкое применение в металлургической промышленности, при производстве высококачественных высокопрочных сталей для автомобилестроения, высоколегированных инструментальных марок стали для машиностроения, нержавеющих марок стали. Реализация комплекса позволит гибко реагировать на требования рынка, одновременно разливая широкий сортамент продукции, позволит выполнить заказы не только на большие объемы но и при необходимости на мелкосерийные партии продукции при реализации мультикомплекса с печами с рабочим объемом не более 40 тонн. Предлагаемый комплекс за счет ликвидации простоев оборудования между циклами обработки расплава позволит получить более качественную готовую продукцию с однородной структурой и возможностью получения металла с уникальными потребительскими свойствами - например: климатического исполнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛУРГИЧЕСКИЙ КОМПЛЕКС | 2009 |

|

RU2441074C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ МОЩНОСТИ ГРУППЫ ДУГОВЫХ СТАЛЕПЛАВИЛЬНЫХ ПЕЧЕЙ И АГРЕГАТОВ ПЕЧЬ-КОВШ | 2015 |

|

RU2611605C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОВАРНОЙ ПРОДУКЦИИ НА ЛИТЕЙНО-ПРОКАТНОМ КОМПЛЕКСЕ МЕТАЛЛУРГИЧЕСКОГО МИНИ-ЗАВОДА | 2005 |

|

RU2325960C2 |

| МЕТАЛЛУРГИЧЕСКИЙ КОМБИНАТ | 2014 |

|

RU2571980C2 |

| Камерная установка доводки расплавленного металла | 1992 |

|

SU1836442A3 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В ПРОМЕЖУТОЧНОМ КОВШЕ | 2013 |

|

RU2533894C1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ СТАЛИ | 2006 |

|

RU2304622C1 |

| Способ внепечной обработки стали | 1990 |

|

SU1812221A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ С ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ | 2017 |

|

RU2679375C1 |

| ГИБКАЯ СИСТЕМА ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ С МИНИМАЛЬНЫМ ПОТРЕБЛЕНИЕМ ЭНЕРГИИ И СПОСОБЫ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПРОДУКТОВ | 2012 |

|

RU2530578C2 |

Изобретение относится к металлургии, а именно к металлургическим комплексам для производства стали и может быть использовано в технологии производства стальной продукции для автомобилестроения и машиностроения. Подвижная технологическая площадка выполнена в виде кольца и с возможностью вращения вокруг неподвижного центрального круга, на котором установлено оборудование для пооперационной обработки расплава в футерованных емкостях на каждой из операций, выполненное с возможностью обработки расплава в движении и неподвижном состоянии за счет подачи оснастки и подвода энергоносителей посредством тельферов с телескопической выдвижной кареткой, выполненной с возможностью осуществлять в сложенном состоянии поворот тельфера в пределах обслуживаемого сегмента пооперационной обработки расплава на остановах при разливке расплава. Изобретение гарантирует получение высококачественной готовой продукции с однородной структурой и возможностью получения металла с уникальными потребительскими свойствами, например высокопрочной стали климатического исполнения. 3 ил.

Металлургический комплекс для производства стали, содержащий футерованные емкости, выполненные с возможностью наклона и установленные на равном расстоянии на подвижной технологической площадке, при вращении которой с остановами при разливке стали на машине непрерывного литья заготовки или литейно-прокатном модуле расплав в футерованных емкостях подвергают пооперационной обработке на плавильной установке, устройствах для корректировки химического состава, вакуумной установке и разливки расплава, отличающийся тем, что подвижная технологическая площадка выполнена в виде кольца и с возможностью вращения вокруг неподвижного центрального круга, на котором установлено оборудование для пооперационной обработки расплава в футерованных емкостях на каждой из операций, выполненное с возможностью обработки расплава в движении и неподвижном состоянии за счет подачи оснастки и подвода энергоносителей посредством тельферов, расположенных на каждой из операций соосно на разных высотах каждый, с телескопической выдвижной кареткой, выполненной с возможностью осуществлять в сложенном состоянии поворот тельфера в пределах обслуживаемого сегмента пооперационной обработки расплава на остановах при разливке расплава, при этом количество футерованных емкостей на каждой из операций обработки расплава кратно отношению времени переработки расплава на данной операции обработки к минимальному времени разливки расплава.

| МЕТАЛЛУРГИЧЕСКИЙ КОМПЛЕКС | 2009 |

|

RU2441074C2 |

| МЕТАЛЛУРГИЧЕСКИЙ КОМБИНАТ | 2014 |

|

RU2571980C2 |

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОЛУЧЕНИЯ СТАЛИ | 2005 |

|

RU2285050C1 |

| US 4797154 A1, 10.01.1989 | |||

| WO 2012013456 A2, 23.08.2012. | |||

Авторы

Даты

2019-11-12—Публикация

2019-02-25—Подача