Изобретение относится к прикладной электрохимии, в частности к электролитическому нанесению сплава цинк-никель.

Известен широко применяемый в промышленности электролит, который содержит, г/л: оксид цинка 15-17, хлорид никеля шестиводный 36-92, хлорид аммония 250-260, борную кислоту 20-25 /Грилихес С.Я., Тихонов К.И. Электролитические и химические покрытия. Теория и практика. - Л.: Химия, 1990. - C.125/.

Однако этот электролит требует подогрева до 30-40°С и работает при катодных плотностях тока 0,5-2,0 А/дм2. Расширить рабочий диапазон плотностей тока до 5 А/дм2 можно при добавлении гидроксида аммония до pH 9, что повышает экологическую опасность процесса и снижает стабильность работы электролита.

Наиболее близким к изобретению по технической сущности и достигаемому результату является электролит следующего состава, г/л: оксид цинка 15, хлорид никеля шестиводный 35-90, хлорид аммония 250, борная кислота 20 /Гальванотехника: справ, изд. Ажогин Ф.Ф., Беленький М.А., Галль И.Е. и др. - М.: Металлургия, 1987. - С.167/.

Выход по току сплава цинк-никель в этом электролите составляет 93-96%, содержание никеля в сплаве 15-25%. Величина pH 6,5-6,8.

Недостатками этого электролита являются: небольшая производительность процесса, узкий диапазон рабочих плотностей тока (0,5-2,0 А/дм2) и высокая температура (40°С).

Задача данного изобретения - повышение производительности процесса электроосаждения сплава цинк-никель, расширение диапазона рабочих плотностей тока и снижение энергетических затрат на подогрев электролита.

Решение поставленной задачи достигается тем, что в электролит, содержащий оксид цинка, хлорид никеля шестиводный, хлорид аммония и борную кислоту, дополнительно вводят препарат ОС-20 и продукт конденсации диметилолтиомочевины и полиэтиленполиамина при следующем соотношении компонентов, г/л:

Режимы электролиза: диапазон рабочих плотностей тока 0,1-5,0 А/дм2, температура электролита 18-25°С, величина pH 5,0-5,5. Содержание никеля в сплаве 23-27%. Выход по току сплава 75-100%. Аноды никелевые.

Препарат ОС-20 (ГОСТ 10730-82) представляет собой смесь полиоксиэтиленгликолевых эфиров высших жирных спиртов и является эффективным поверхностно-активным веществом. Адсорбируясь на поверхности катода, препарат ОС-20 позволяет устранить питтингообразование на покрытиях сплавом цинк-никель при комнатной температуре и получать полублестящие покрытия сплавом при низких плотностях тока, расширяя диапазон рабочих плотностей тока.

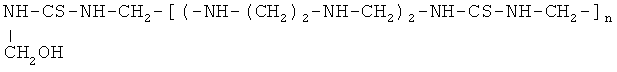

Продукт конденсации диметилолтиомочевины и полиэтиленполиамина имеет следующую структурную формулу

,

,

где n=10-12. Это полимерное ПАВ за счет серосодержащих и аминогрупп обеспечивает агрегативную устойчивость и электрофоретический перенос коллоидных частиц гидроксидов и основных солей цинка и никеля, присутствующих в электролите и участвующих в формировании покрытия сплавом цинк-никель, что, в свою очередь, позволяет увеличить производительность процесса.

Введение в электролит продукта конденсации диметилолтиомочевины и полиэтиленполиамина совместно с препаратом ОС-20 позволяет повысить производительность процесса в 2,5 раза и получить полублестящие покрытия сплавом цинк-никель при комнатной температуре с более высоким выходом по току сплава и в более широком диапазоне плотностей тока, чем из электролита, используемого в промышленности.

Электролит работает при температуре 18-25°С, то есть не требует затрат электроэнергии на подогрев.

Продукт конденсации синтезировали аналогично методике, описанной в работе /Бобрикова И.Г. Разработка высокопроизводительных электролитов-коллоидов цинкования: Дис. … канд. техн. наук. - Новочеркасск, 1988. - 202 с./.

Для приготовления продукта конденсации берут 1 кг диметилолтиомочевины, растворяют в 2,5 л дистиллированной воды при температуре 50°С и перемешивании. После полного растворения в раствор небольшими порциями, непрерывно перемешивая, вводят полиэтиленполиамин из расчета 1 моль на 1 моль диметилолтиомочевины, pH реакционной смеси доводят раствором серной кислоты (1:1) до 7,5-8,0 и выдерживают смесь при температуре 50-60°С в течение 4-5 часов. После охлаждения смесь готова для введения в электролит.

Электролит для электроосаждения сплава цинк-никель готовят, используя реактивы марки "х.ч." и "ч.д.а." на дистиллированной воде.

Пример 1. Для приготовления 1 л электролита в 0,4 л воды при 70-80°С растворяют 230 г хлорида аммония. В нагретый раствор небольшими порциями при перемешивании вводят 10 г оксида цинка, а затем 60 г хлорида никеля шестиводного, предварительно растворенного в 0,1 л воды при температуре 70-80°С. В полученную смесь при перемешивании и нагревании добавляют 20 г борной кислоты, предварительно растворенной в 0,05 л воды при температуре 80-90°С. Электролит охлаждают до комнатной температуры и вводят 0,5 г ОС-20 и 0,003 г продукта конденсации диметилолтиомочевины и полиэтиленполиамина, которые предварительно растворяют в отдельных емкостях в небольшом количестве воды (0,05 л). После введения в электролит всех компонентов его объем доводят водой до 1 л.

Величину pH электролита доводят 50%-ным раствором соляной кислоты (плотность 1,19) до 5,0 и проводят электролиз при катодной плотности тока 0,1-1,5 А/дм2.

Пример 2. Для приготовления 1 л электролита берут 250 г хлорида аммония, 90 г хлорида никеля шестиводного, 15 г оксида цинка, 20 г борной кислоты, 0,6 г ОС-20 и 0,005 г продукта конденсации диметилолтиомочевины и полиэтиленполиамина. Методика приготовления электролита аналогична описанной в примере 1.

Величину pH электролита доводят 50%-ным раствором соляной кислоты (плотность 1,19) до 5,5 и проводят электролиз при катодной плотности тока 0,1-5,0 А/дм2.

Электролит стабилен в работе. Оксидом цинка, хлоридом аммония, хлоридом никеля шестиводного и борной кислотой электролит корректируется на основании его химического анализа. Добавками в количестве, равном половине рецептурного, его необходимо корректировать при получении плохого качества покрытия сплавом.

Примеры составов предлагаемого электролита, прототипа и их характеристики приведены в таблице. Примеры даны на предельные и запредельные значения компонентов.

Граничные концентрации компонентов электролита определены экспериментально. За пределами граничных концентраций (составы электролитов I и V) покрытия получаются неравномерные, серые, матовые.

Сравнение составов и эксплуатационных характеристик предлагаемого электролита и прототипа позволяет сделать следующее заключение: предлагаемый электролит обеспечивает повышение производительности процесса электроосаждения сплава цинк-никель в 2,5 раза, расширение диапазона рабочих плотностей тока (0,1-5,0 А/дм2), работает при температуре 18-25°С, то есть не требует затрат электроэнергии на подогрев, а также позволяет получить полублестящие покрытия сплавом цинк-никель с выходом по току сплава 75-100%. Содержание никеля в сплаве 23-27%.

ное, серое, матовое

ное, серое, матовое

Исследования электролита, проведенные в лабораториях ЮРГТУ (НПИ), выявили его высокие технико-экономические показатели и эффективность применения для электроосаждения сплава цинк-никель.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЩЕЛОЧНОЙ ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ЦИНК-НИКЕЛЕВЫХ ПОКРЫТИЙ | 2013 |

|

RU2511727C1 |

| ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ | 1994 |

|

RU2089676C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ ПОКРЫТИЙ НИКЕЛЬ-БОР | 2008 |

|

RU2357015C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ОЛОВО-ЦИНКОВЫХ ПОКРЫТИЙ | 2024 |

|

RU2840543C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ ЦИНК-НИКЕЛЕВОГО ПОКРЫТИЯ | 1992 |

|

RU2036254C1 |

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ СПЛАВОМ ОЛОВО-ЦИНК | 2016 |

|

RU2616314C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 1990 |

|

RU2048615C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ НИКЕЛЬ-БОР-ОКСИД АЛЮМИНИЯ | 2009 |

|

RU2418106C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ ЦИНК-ФТОРОПЛАСТ | 2011 |

|

RU2464363C1 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННОГО ЭЛЕКТРОХИМИЧЕСКОГО ПОКРЫТИЯ КОБАЛЬТ-КАРБИД ВОЛЬФРАМА | 2023 |

|

RU2796775C1 |

Изобретение относится к прикладной электрохимии, в частности к электролитическому нанесению сплава цинк-никель. Электролит содержит, г/л: оксид цинка 10-15, хлорид аммония 230-250, хлорид никеля шестиводный 60-90, борную кислоту 20, препарат ОС-20 0,5-0,6, продукт конденсации диметилолтиомочевины и полиэтиленполиамина 0,003-0,005. Технический результат: повышение производительности электроосаждения, расширение диапазона рабочих плотностей тока, снижение энергозатрат. 1 табл.

Электролит для электроосаждения сплава цинк-никель, содержащий оксид цинка, хлорид никеля шестиводный, хлорид аммония и борную кислоту, отличающийся тем, что он дополнительно содержит препарат ОС-20 и продукт конденсации диметилолтиомочевины и полиэтиленполиамина при следующем соотношении компонентов, г/л:

| Ажогин Ф.Ф | |||

| и др | |||

| Гальванотехника | |||

| - М.: Металлургия, 1987, с.167 | |||

| Электролит для осаждения покрытий сплавом цинк-никель | 1987 |

|

SU1694706A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ОСАЖДЕНИЯ СПЛАВА ЦИНК—НИКЕЛЬ | 0 |

|

SU378546A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

2012-01-27—Публикация

2010-06-30—Подача