Изобретение относится к области гальваностегии. Гальванические покрытия сплавом олово-цинк с содержанием цинка в сплаве 20…80% могут быть использованы в качестве защитных покрытий, в том числе как альтернатива кадмиевым покрытиям. Высокая коррозионная стойкость покрытий данным сплавом в растворах, моделирующих морскую среду наблюдается при содержании цинка в сплаве 15…50% [1-3]. Учитывая хорошую паяемость, низкие значения переходного электросопротивления, а также незначительное изменение данных свойств при проведении ускоренных климатических испытаний, покрытия сплавом олово-цинк можно рассматривать как альтернативу финишного покрытия печатных плат сплавом ПОС (бессвинцовая технология) [4].

Известен [1] способ нанесения гальванических покрытий сплавом олово-цинк из электролита следующего состава (г/л): хлорид олова (II) - 30…35, хлорид аммония - 50…100, сульфат цинка - 7…8, триполифосфат натрия - 220…230, желатин - 1…2. Электроосаждение проводят при температуре 20…30°С и катодной плотности тока 6,5 А/дм2. При указанном режиме электролиза из данного электролита формируются покрытия сплавом олово-цинк с содержанием цинка 20%.

Приведенный электролит имеет ряд недостатков, среди которых можно выделить низкую рассеивающую способность, а также высокую экологическую опасность раствора, обусловленную наличием токсичных добавок.

Из применяемых в настоящее время электролитов наиболее близким по составу и технологическим характеристикам является электролит [1]: хлорид олова (II) - 30…36, оксид цинка - 4…6, хлорид аммония - 100…125, пирофосфат калия - 140…160, желатин - 0,4…0,5. Электроосаждение рекомендуется проводить при температуре 18…25°С и катодной плотности тока 0,5…6,0 А/дм2.

Наличие в электролите пирофосфат ионов, а также ионов аммония делает данный электролит экологически опасным и создает трудности при утилизации промывных вод и концентрированных растворов.

Техническим результатом предлагаемого способа является получение равномерных, полублестящих, хорошо сцепленных с основой покрытий с высоким выходом по току. Электролит должен быть простым в приготовлении и корректировке, а также не содержать токсичных добавок. Рабочая температура электролита не должна быть выше 25…30°С.

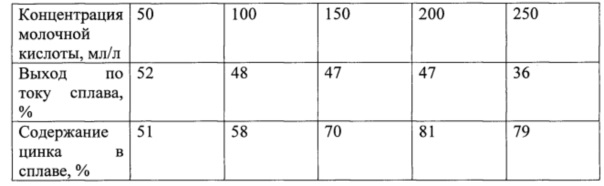

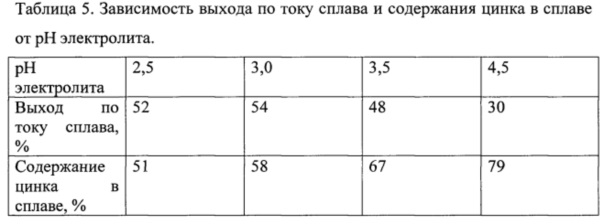

Это достигается тем, что в способе нанесения гальванических покрытий сплавом олово-цинк из электролита, содержащего ионы цинка, олова и воду при катодной плотности тока 0,5…1,5 А/дм2, согласно предлагаемому изобретению, в состав электролита входит хлорид олова (IV) - 30 г/л (в пересчете на металл), оксид цинка - 2,5 г/л (в пересчете на металл), молочная кислота (80% раствор) - 50 мл/л. Процесс электроосаждения проводят при рН 2,5 и температуре 20…25°С. Аноды инертные.

В качестве добавки в электролит выбрана молочная кислота, применяющаяся в пищевой промышленности [5]. Она широко распространена в природе, является интермедиатом процессов обмена в биологических тканях, легко биоразлагаема и, следовательно, экологически малоопасна.

Не выявлены решения, имеющие признаки заявляемого способа.

Способ нанесения гальванических покрытий сплавом олово-цинк осуществляется следующим образом: расчетное количество тетрахлорида олова растворяют в молочной кислоте, затем добавляют дистиллированную воду и вводят оксид цинка. Полученный раствор тщательно перемешивают, при необходимости корректируют значение рН (до 2,5) растворами соляной кислоты или гидроксида натрия, после чего доводят объем раствора до необходимого уровня дистиллированной водой.

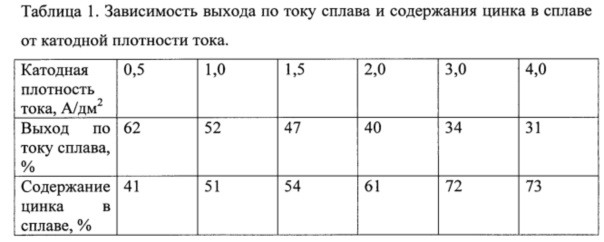

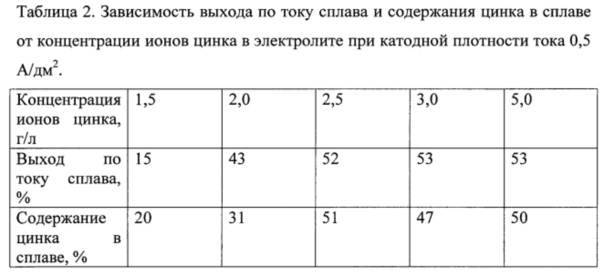

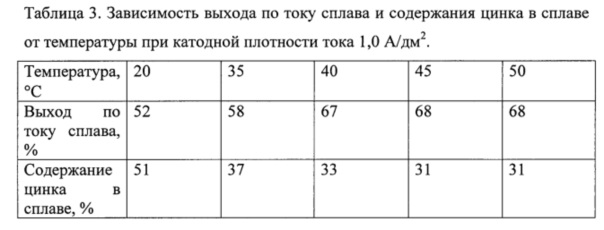

На основании выполненных исследований для осаждения полублестящих покрытий сплавом олово-цинк можно рекомендовать электролит следующего состава: тетрахлорид олова - 30 г/л (в пересчете на олово), оксид цинка - 2,5 г/л (в пересчете на цинк), молочная кислота (80% раствор) - 50 мл/л. Электроосаждение проводят при температуре 20…25°С и катодной плотности тока 0,5…1,5 А/дм2. При указанном режиме формируются равномерные, мелкокристаллические полублестящие покрытия без дополнительного введения блескообразующих добавок.

Преимущества промышленного использования заявленного способа:

1. Комплексы олова и цинка с молочной кислотой могут быть легко разрушены на стадии очистки сточных вод путем смещения значения рН выше 5,0.

2. Электролит сравнительно прост по составу, не содержит токсичных органических добавок, ионов аммония и пирофосфат ионов, позволяет получать покрытия хорошего качества с высокими значениями выхода по току.

3. Молочная кислота, в отличие от других, применяемых в электролитах для осаждения сплава олово цинк, добавок, легко окисляется и не создает дополнительных трудностей при утилизации сточных вод и отработанного электролита.

ЛИТЕРАТУРА

1. Беленький М.А. и др. Электроосаждение металлических покрытий. Справочник. М., Металлургия, 1985, с. 170.

2. Федотьев Н.П., Бибиков Н.Н., Вячеславов П.М., Грихилес С.Я. Электролитические сплавы // М.: - Л.: Машгиз, 1962, 198 с.

3. Шохмайер С, Холмстед Т., Бауэр Р., Ньютэн Д. Поиск альтернативных процессов процессу электролитического кадмирования// Гальванотехника и обработка поверхности. -1993. Т.2. №3. - с. 14-18.

4. Киреев, С.Ю. Формирование и исследование свойств финишных покрытий печатных плат сплавом олово-цинк взамен покрытий сплавом олово-свинец /С.Ю. Киреев// Коррозия: материалы, защита. 2015, №8, с.7-12.

5. ГОСТ 490-2006. Кислота молочная. Технические условия. М.: Госстандарт, 2007. 28 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПИРОФОСФАТНЫЙ ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ СПЛАВА ОЛОВО-ЦИНК | 2005 |

|

RU2292408C1 |

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ ОЛОВОМ | 2007 |

|

RU2341592C1 |

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ ЦИНКОМ | 2009 |

|

RU2400570C1 |

| Способ нанесения гальванических покрытий медью | 2022 |

|

RU2779419C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ОЛОВО-ЦИНКОВЫХ ПОКРЫТИЙ | 2024 |

|

RU2840543C1 |

| ЭЛЕКТРОЛИТ НИЗКОКОНЦЕНТРИРОВАННЫЙ ДЛЯ НАНЕСЕНИЯ ПОЛУБЛЕСТЯЩЕГО ПОКРЫТИЯ СПЛАВОМ ОЛОВО-ЦИНК | 2006 |

|

RU2313621C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ СПЛАВА КАДМИЙ - ЦИНК | 2007 |

|

RU2350697C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ СПЛАВА ЦИНК-НИКЕЛЬ | 2010 |

|

RU2441107C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ КОБАЛЬТ-КАРБИД ВОЛЬФРАМА С ИСПОЛЬЗОВАНИЕМ ИМПУЛЬСНОГО РЕЖИМА ЭЛЕКТРОЛИЗА | 2023 |

|

RU2818200C1 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННОГО ЭЛЕКТРОХИМИЧЕСКОГО ПОКРЫТИЯ КОБАЛЬТ-КАРБИД ВОЛЬФРАМА | 2023 |

|

RU2796775C1 |

Изобретение относится к области гальваностегии, в частности к нанесению гальванических покрытий сплавом олово-цинк с содержанием цинка в сплаве 20-80%, и может быть использовано для нанесения защитных покрытий, в том числе в виде альтернативы кадмиевым покрытиям. Способ включает электроосаждение сплава из электролита, содержащего тетрахлорид олова, оксид цинка и воду, при катодной плотности тока 0,5-1,5 А/дм2, при этом электроосаждение проводят с использованием инертных анодов из электролита, содержащего тетрахлорид олова 30 г/л (в пересчете на олово), оксид цинка 2,5 г/л (в пересчете на цинк), молочную кислоту (80% раствор) 50 мл/л, при рН 2,5 и температуре электролита 20-25°C. Техническим результатом является получение равномерных, полублестящих, хорошо сцепленных с основой покрытий с высоким выходом по току. 5 табл.

Способ нанесения гальванических покрытий сплавом олово-цинк, включающий электроосаждение сплава из электролита, содержащего тетрахлорид олова, оксид цинка и воду, при катодной плотности тока 0,5-1,5 А/дм2, отличающийся тем, что электроосаждение проводят с использованием инертных анодов из электролита, содержащего тетрахлорид олова 30 г/л (в пересчете на олово), оксид цинка 2,5 г/л (в пересчете на цинк), молочную кислоту (80% раствор) 50 мл/л, при рН 2,5 и температуре электролита 20-25°C.

| БЕЛЕНЬКИЙ М.А | |||

| и др | |||

| Электроосаждение металлических покрытий | |||

| Справочник | |||

| М., Металлургия, 1985, с | |||

| Аппарат для передачи фотографических изображений на расстояние | 1920 |

|

SU170A1 |

| ВАННА ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКОГО ПОКРЫТИЯ ИЗ СПЛАВА ОЛОВО - ЦИНК И СПОСОБ ФОРМИРОВАНИЯ СПЛАВА ОЛОВО - ЦИНК | 1994 |

|

RU2114937C1 |

| JP 2004359996 A, 24.12 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2017-04-14—Публикация

2016-04-07—Подача