Изобретение относится к устройству для измерения давления со смонтированным на цоколе полупроводниковым датчиком давления. Устройства для измерения давления служат для регистрации давлений, в частности, абсолютных давлений, относительных давлений и перепадов давлений, и применяются в промышленной технике измерений.

В технике измерения давлений охотно применяются так называемые полупроводниковые датчики давления. Полупроводниковые датчики давления изготавливаются в настоящее время обычно на кремниевой основе, к примеру, с использованием технологии «кремний на диэлектрике» (КНД-технология). Они выполняются в виде чипа датчика давления, который обычно имеет основание и расположенную на основании измерительную мембрану. В процессе измерения первое давление подается на первую сторону измерительной мембраны. Для регистрации перепадов давлений к расположенной напротив первой стороны второй стороне измерительной мембраны подается второе давление. Имеющий место перепад между первым и вторым давлениями вызывает зависящее от измеряемого перепада давлений отклонение измерительной мембраны.

Для регистрации относительных давлений к второй стороне измерительной мембраны подается базовое давление, к примеру, давление окружающей среды. Имеющий место перепад между первым давлением и базовым давлением вызывает зависящее от измеряемого относительного давления отклонение измерительной мембраны.

Для регистрации абсолютных давлений под измерительной мембраной на ее обращенной от первой стороны второй стороне обычно предусмотрена закрытая вакуумная камера. При этом воздействующее на первую сторону измерительной мембраны первое давление вызывает зависящее от измеряемого абсолютного давления отклонение измерительной мембраны. Полученное отклонение измерительной мембраны регистрируется во всех трех случаях посредством расположенных на измерительной мембране элементов датчика, к примеру, пьезорезисторов, и преобразуется в электрический выходной сигнал, который далее передается для дальнейшей обработки и/или оценки.

Полупроводниковые датчики давления очень чувствительны и поэтому помещаются в корпус, через который осуществляется подача соответствующих давлений, выдача данных по результатам измерения и монтаж устройства для измерения давлении в месте измерения.

При этом полупроводниковый датчик давления монтируется, к примеру, на находящемся в корпусе цоколе таким образом, что обращенная от цоколя первая стороны измерительной мембраны ориентирована в направлении первой находящейся в корпусе измерительной камеры, к которой подано первое давление. В случае наличия датчиков перепада давлений или относительных давлений второе давление или базовое давление дополнительно подается на вторую сторону измерительной мембраны через проходящий внутри цоколя канал, который входит в находящуюся под измерительной мембраной и закрытую основанием измерительной мембраны вторую камеру для измерений. В случае наличия устройств для измерения абсолютных давлений находящаяся под измерительной мембраной камера закрыта или вакуумирована. Подача первого и второго давлений осуществляется, к примеру, через встроенный в корпус или расположенный перед ним, наполненный передающей давление жидкостью усреднитель давления. Подача базового давления производится, к примеру, посредством встроенного в корпус устройства подачи базового давления.

Цоколь представляет собой, к примеру, цилиндрическую надставку или подставку, выполненную как цельная составная часть корпуса или как отдельный, закрепленный в корпусе конструктивный элемент. Для обеспечения достаточно высокой механической стабильности корпус и цоколь состоят из механически стабильного материала, в частности, из металла.

Цоколь и полупроводниковый датчик давления состоят при этом в обязательном порядке из различных материалов, которые имеют сильно отличающиеся друг от друга физические свойства, в частности, различные коэффициенты термического расширения. В силу механического соединения между цоколем и полупроводниковым датчиком давления могут возникать поэтому механические напряжения, которые воздействуют на передаточную характеристику измерительной мембраны и, тем самым, ухудшают точность получаемых измерений и ее воспроизводимость. Это относится, в частности, к зависящим от температуры напряжениям.

Для снижения возникающих напряжений между цоколем и полупроводниковым датчиком давления обычно вставляется проставка, состоящая из того же материала, что и полупроводниковый датчик давления. Однако и в данном случае возникают обусловленные различными коэффициентами термического расширения цоколя и проставки, к примеру, зависящие от температуры, механические напряжения, которые воздействуют на передаточную характеристику измерительной мембраны.

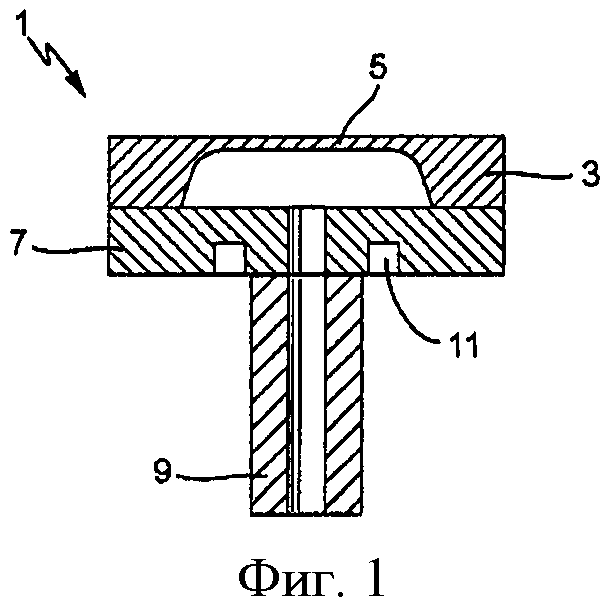

В DE-3436440 описано решение данной проблемы, которое делает возможным уменьшение негативных воздействий механических напряжений. Такое измерительное устройство представлено на фиг.1. Оно включает в себя полупроводниковый датчик 1 давления с расположенной на основании 3 измерительной мембраной 5. Основание 3 смонтировано на проставке 7, расположенной на металлическом цоколе 9. Предусмотрен канал, который насквозь через цоколь 9 и проставку 7 ведет в замкнутую под измерительной мембраной измерительную камеру. Проставка 7 выполнена дискообразной и имеет наружный диаметр, приведенный в соответствие с наружным диаметром полупроводникового датчика 1 давления. Цоколь 9 выполнен в форме полого цилиндра и имеет существенно меньший наружный диаметр. Для уменьшения механических напряжений на обращенной к цоколю 9 нижней стороне проставки 7 предусмотрен кольцевой круговой паз 11, который граничит непосредственно с цоколем 9. Паз 11 служит для того, чтобы воспринимать вызванные соединением между цоколем 9 и проставкой 7 механические напряжения и предотвращать их обратное воздействие на измерительную мембрану 5.

Это измерительное устройство имеет, однако, тот недостаток, что механическая стабильность измерительного устройства ограничена прочностью соединения между цоколем 9 и проставкой 7.

В частности, вследствие этого при использовании устройств для измерения перепадов давлений максимальное давление, которое может быть подано через цоколь на измерительную мембрану, ограничено.

Из соображений безопасности это соединение должно обеспечивать нахождение полупроводникового датчика давления на цоколе даже тогда, когда через цоколь подается избыточное давление.

Прочность соединения между цоколем и проставкой могла бы быть теоретически улучшена за счет увеличения имеющейся соединительной поверхности между цоколем и проставкой. Это, однако, приведет к тому, что толщина стенки между каналом и кольцевым пазом увеличится и положение кольцевого паза сместится радиально наружу. Вследствие этого кольцевой паз утратит свою функцию механического отделения. Этот эффект особенно сильно выражен в устройствах для измерения давления, предназначенных для измерений в диапазонах повышенного давления, так как они обычно имеют полупроводниковые датчики давления с измерительными мембранами уменьшенного диаметра.

В качестве альтернативы или дополнительно толщина проставки могла бы быть повышена и/или глубина паза могла бы быть увеличена. Следствием наличия более глубокого паза является, однако, уменьшение предела прочности при разрыве. Увеличение толщины проставки также приведет к повышению затрат на изготовление, в частности, в том случае, если проставка выполнена из кремния.

Задачей изобретения является создание устройства для измерения давления со смонтированным на цоколе полупроводниковым датчиком давления, с помощью которого становится возможной надежная защита чувствительной измерительной мембраны от механических деформаций.

Предназначенное для этого изобретение предлагает устройство для измерения давления с

- цоколем,

- расположенной на цоколе и соединенной с цоколем проставкой из полупроводника и

- расположенным на проставке и соединенным с проставкой полупроводниковым датчиком давления с

- основанием и измерительной мембраной, у которого

- в проставке предусмотрено проходящее внутри проставки кольцевое круговое углубление,

- которое окружает первый цилиндрический участок и граничащий с ним со стороны цоколя второй цилиндрический участок проставки, причем второй цилиндрический участок имеет больший наружный диаметр, чем первый цилиндрический участок, и

- которое в направлении к обращенной к цоколю стороне проставки открыто, и

- второй цилиндрический участок имеет обращенную к цоколю, прилегающую к свободно проходящей торцевой поверхности цоколя торцевую поверхность, которая образует соединительную поверхность, по которой проставка механически прочно соединена с цоколем.

В соответствии с первым вариантом осуществления изобретения устройство для измерения давления служит для регистрации перепадов давлений или относительных давлений,

причем

- в проставке предусмотрен расположенный по центру, проходящий параллельно ее продольной оси и входящий со стороны цоколя канал,

- канал проходит насквозь через проставку и входит в замкнутую под измерительной мембраной посредством измерительной мембраны, ее основания и проставки камеру для измерения давления,

- в цоколе предусмотрен расположенный по центру, проходящий параллельно его продольной оси другой канал, который входит в канал в проставке, и

- канал в проставке и соединенный с ним канал в цоколе образуют подводящий трубопровод.

В соответствии со вторым вариантом осуществления изобретения устройство для измерения давления служит для регистрации абсолютных давлений. Оно имеет полностью закрытую под измерительной мембраной посредством измерительной мембраны, ее основания и проставки вакуумную камеру. Дополнительно в проставке предусмотрен проходящий параллельно ее продольной оси, входящий со стороны цоколя глухой канал.

В соответствии с вариантом усовершенствования наружный диаметр свободно пролегающего через углубление первого цилиндрического участка меньше, чем наружный диаметр измерительной мембраны.

В соответствии с предпочтительным вариантом осуществления изобретения полупроводниковый датчик давления является датчиком на кремниевой основе. Проставка состоит из кремния, а цоколь состоит из металла или из керамики.

В соответствии со следующим вариантом осуществления проставка и цоколь механически прочно соединены друг с другом посредством склеивания или спаивания.

Изобретение относится далее к способу изготовления устройства для измерения давления в соответствии с изобретением, при котором проставка изготавливается из одной первой, одной второй и одной третьей кремниевых пластин, при котором

- первая и вторая кремниевые пластины заподлицо насаживаются друг на друга и соединяются друг с другом посредством микросварки,

- концентрично расположенная относительно центра пластины, дискообразная зона второго кремниевого слоя вытравливается,

- причем эта зона имеет наружный диаметр, равный наружному диаметру углубления, и внутренний диаметр, равный наружному диаметру первого цилиндрического участка проставки,

- третья кремниевая пластина заподлицо насаживается на вторую кремниевую пластину и соединяется с ней посредством микросварки,

- концентрично расположенная относительно центра пластины, имеющая форму полого цилиндра зона третьего кремниевого слоя вытравливается,

- причем эта зона имеет наружный диаметр, равный наружному диаметру углубления, и внутренний диаметр, равный наружному диаметру второго цилиндрического участка проставки, и

- полупроводниковый датчик давления закреплен на обращенной от второго кремниевого слоя стороне первого кремниевого слоя.

В соответствии с вариантом усовершенствования способа первая и/или вторая кремниевая пластина на одной или на обеих наружных поверхностях имеет оксидный слой, и первая и вторая кремниевые пластины соединяются друг с другом посредством высокотемпературной микросварки полупроводниковых пластин, причем, по меньшей мере, один из оксидных слоев находится между первой и второй кремниевыми пластинами. Вторая и/или третья кремниевая пластина также имеет на одной или на обеих наружных поверхностях оксидный слой, и вторая и третья кремниевые пластины соединяются друг с другом посредством высокотемпературной микросварки полупроводниковых пластин, причем, по меньшей мере, один из оксидных слоев находится между второй и третьей кремниевыми пластинами.

В соответствии с вариантом усовершенствования способа закрепление полупроводникового датчика давления производится таким образом, что

- обращенная от второго кремниевого слоя сторона первого кремниевого слоя, в частности, посредством изотропного вытравливания, химически полируется и

- полупроводниковый датчик давления посредством низкотемпературной прямой микросварки кремния закрепляется на полированной поверхности.

В соответствии с первым вариантом способа

- обращенная от второго кремниевого слоя сторона третьего кремниевого слоя, в частности, посредством изотропного вытравливания химически полируется и

- проставка наклеивается на цоколь с помощью силиконового каучука.

В соответствии со вторым вариантом способа проставка наклеивается на цоколь с помощью клея на основе эпоксидных смол.

Посредством исполнения углубления в соответствии с изобретением обеспечивается надежное механическое отделение измерительной мембраны.

В частности, в полной мере устраняются воздействия вызванных соединением между цоколем и проставкой механических деформаций на измерительные свойства измерительной мембраны.

Существенное преимущество устройства для измерения давления в соответствии с изобретением состоит в том, что оно обеспечивает высокую механическую стабильность. За счет разделения в соответствии с изобретением углубления в проставке на окружающее тонкий первый цилиндрический участок углубление и на граничащий с ним со стороны цоколя, окружающий более толстый второй цилиндрический участок паз со стороны цоколя в распоряжении имеется большая поверхность соединения для механического закрепления проставки на цоколе. Одновременно за счет открытия углубления со стороны цоколя и сравнительно тонкого первого цилиндрического участка имеет место надежное отделение измерительной мембраны. Механические деформации, обусловленные соединением между цоколем и проставкой, не оказывают, тем самым, практически никакого воздействия на передаточную характеристику и на измерительные свойства мембраны. В соответствии с этим гарантируется точность полученных измерений с высокой долговременной стабильностью и большой воспроизводимостью.

Изобретение и его преимущества разъясняются более детально на основании чертежей, на которых представлены два примера осуществления изобретения. Одинаковые элементы снабжены на фигурах одинаковыми ссылочными позициями.

Фиг.1 демонстрирует разрез известного из уровня техники устройства для измерения давления;

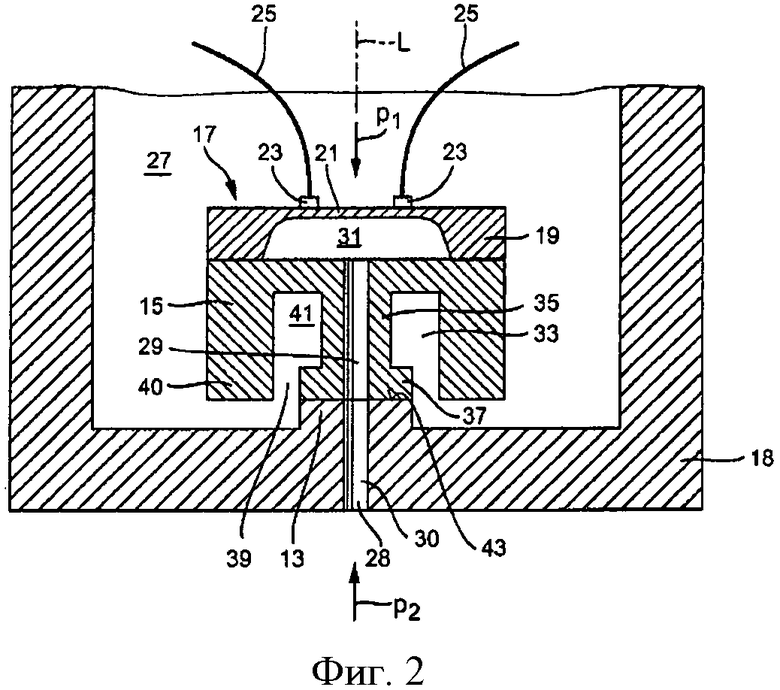

фиг.2 демонстрирует разрез устройства для измерения давления в соответствии с изобретением для регистрации относительных давлений или перепадов давлений;

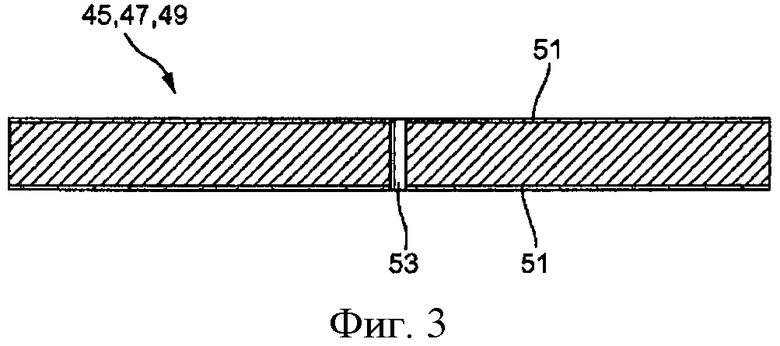

фиг.3 демонстрирует используемую для изготовления устройства для измерения давления в соответствии с изобретением, оксидированную с обеих сторон кремниевую пластину с центральным отверстием;

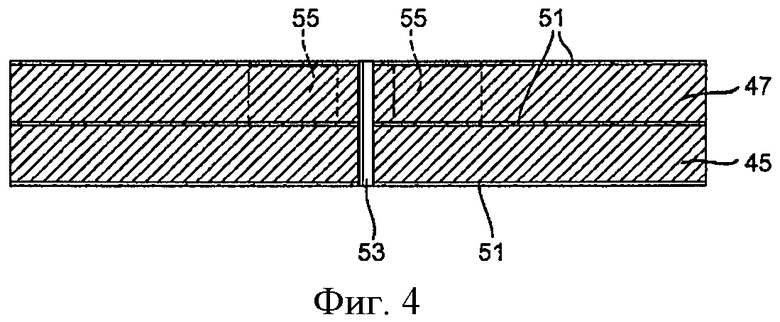

фиг.4 демонстрирует первую и соединенную с ней вторую кремниевые пластины;

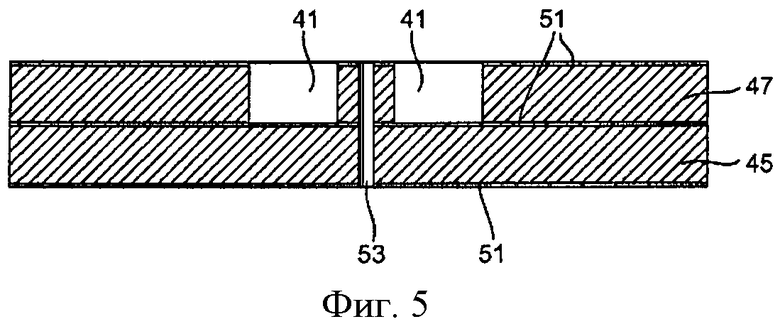

фиг.5 демонстрирует представленный на фиг.4 блок, в котором во второй кремниевой пластине вытравлено углубление;

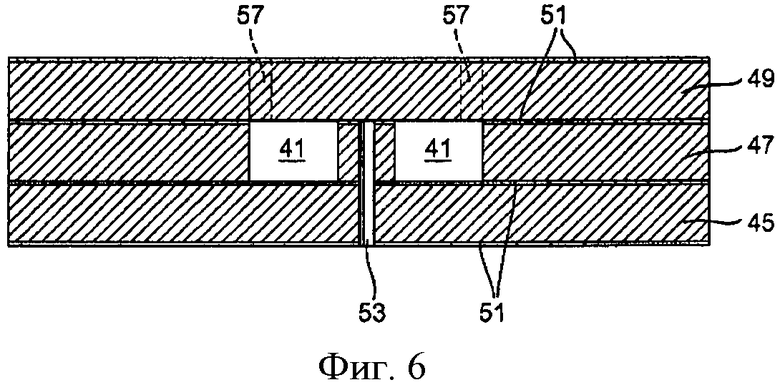

фиг.6 демонстрирует блок с фиг.5 с установленной на нем третьей кремниевой пластиной;

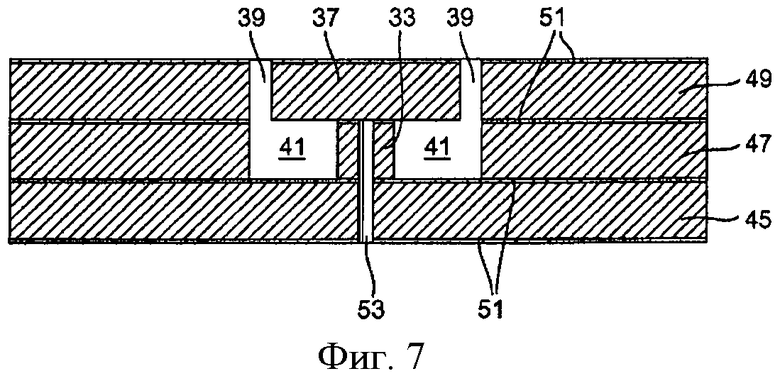

фиг.7 демонстрирует блок с фиг.6 с вытравленным в третьей кремниевой пластине пазом;

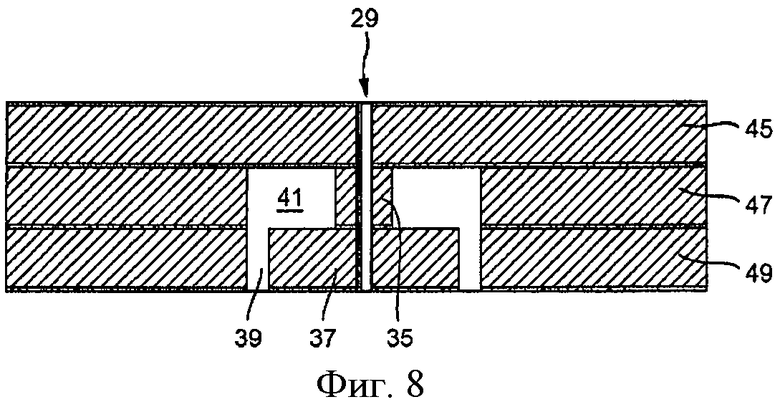

фиг.8 демонстрирует блок с фиг.7, у которого оба наружных оксидных слоя удалены;

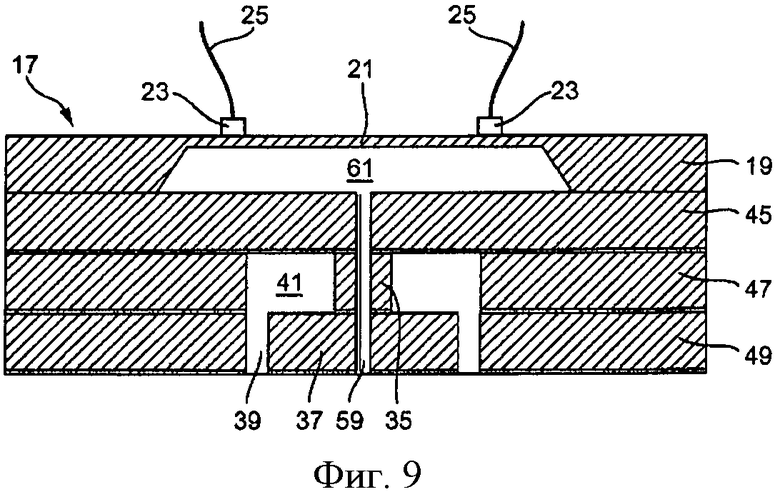

фиг.9 демонстрирует проставку представленного на фиг.2 устройства для измерения давления со смонтированным на ней полупроводниковым датчиком давления;

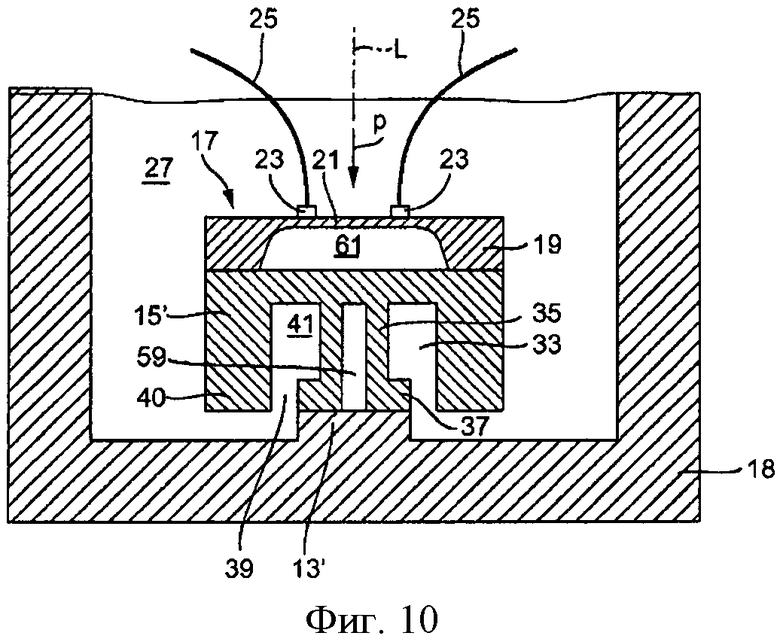

фиг.10 демонстрирует устройство для измерения давления в соответствии с изобретением для регистрации абсолютных давлений;

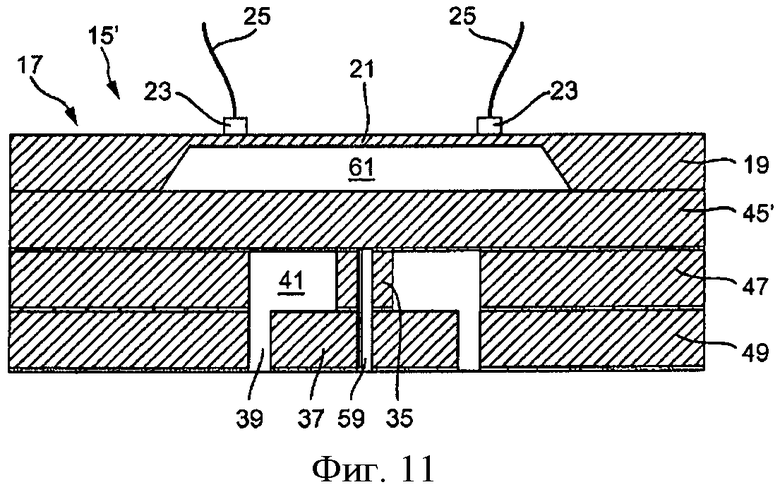

фиг.11 демонстрирует проставку представленного на фиг.10 устройства для измерения давления вместе со смонтированным на ней полупроводниковым датчиком давления.

Фиг.2 демонстрирует разрез первого примера осуществления устройства для измерения давления в соответствии с изобретением. Представленный здесь вариант осуществления изобретения подходит для регистрации перепадов давлений, а также для регистрации относительных давлений. Устройство включает в себя металлический цоколь 13, расположенную на цоколе 13 и соединенную с цоколем 13 проставку 15 из полупроводника, а также расположенный на проставке 15 и соединенный с проставкой 15 полупроводниковый датчик 17 давления. Проставка 15 состоит в предпочтительном варианте из того же материала, который используется для изготовления полупроводникового датчика 17 давления, в частности из кремния. Цоколь 13 состоит, к примеру, из металла или из керамики и предназначен для того, чтобы монтировать полупроводниковый датчик 17 давления в лишь частично представленном корпусе 18. Цоколь 13 представляет собой, к примеру, цилиндрическую надставку или подставку, которая может быть выполнена как цельная составная часть корпуса 18 или как отдельный закрепленный в корпусе 18 конструктивный элемент.

Полупроводниковый датчик 17 давления представляет собой чип датчика давления на кремниевой основе и имеет основание 19 и поддерживаемую основанием 19 измерительную мембрану 21. Основание 19 имеет дискообразную торцевую поверхность, которая располагается на имеющей такую же форму внешней кромке проставки 15, и прочно соединено с ней. В процессе измерения первое давление p1 подается к первой стороне измерительной мембраны 21. Второе давление р2 подается к противолежащей этой стороне, второй стороне измерительной мембраны 21. При измерении относительных давлений первое давление p1 соответствует измеряемому давлению, а второе давление р2 базовому давлению, к которому необходимо соотнести измеряемое давление. При измерении перепадов давлений первое давление p1 и второе давление р2 являются теми двумя давлениями, перепад которых должен быть измерен. Имеющийся между первым давлением p1 и вторым давлением р2 перепад Δp=p1-р2 вызывает зависящее от измеряемого перепада давлений или от измеряемого относительного давления отклонение измерительной мембраны 21, которое регистрируется посредством расположенных на измерительной мембране 21 элементов 23 датчика, к примеру, пьезорезисторов, и преобразуется в электрический выходной сигнал. Затем через присоединенные к элементам 23 датчика соединительные провода 25 выходной сигнал передается для дальнейшей обработки и/или оценки.

Первое давление p1 подается к первой стороне измерительной мембраны 21 извне. Это может быть осуществлено различными способами. В представленном примере полупроводниковый датчик 17 давления смонтирован на находящемся в корпусе 18 цоколе 13 таким образом, что обращенная от цоколя 13 первая сторона измерительной мембраны 21 ориентирована в находящееся в корпусе 18 внутреннее пространство 27, к которому подано первое давление p1. Второе давление р2 подается к второй стороне измерительной мембраны 21 по подводящему трубопроводу 28, который проходит через цоколь 13 и проставку 15 и входит в замкнутую под измерительной мембраной 21, закрытую основанием 19 и проставкой 15 камеру 31 для измерения давления. Подводящий трубопровод 28 образован посредством канала 29 в проставке 15 и примыкающего к нему следующего канала 30 в цоколе 13. Канал 29 расположен по центру проставки 15. Он проходит параллельно ее продольной оси L и входит со стороны цоколя. Канал 29 проходит насквозь через проставку 15 и входит в замкнутую под измерительной мембраной 21, закрытую основанием 19 и проставкой 15 камеру 31 для измерения давления. Другой канал 30 проходит насквозь через цоколь 13. Он расположен по центру цоколя 13, проходит параллельно его продольной длины L и входит в канал 29 в проставке 15. Оба канала 29, 30 проходят вдоль продольной оси L соответствующего конструктивного элемента, совпадающей с продольной осью L измерительного устройства и в предпочтительном варианте проходящей через центр измерительной мембраны 21.

В соответствии с изобретением проставка 15 снабжена проходящим внутри нее кольцевым круговым углублением 33, которое в направлении к обращенной к цоколю 13 стороне проставки 15 открыто. Фиг.8 демонстрирует проставку 15 примера осуществления изобретения в соответствии с фиг.2 в детальном изображении. Углубление 33 выполнено таким образом, что внутри него образуется первый цилиндрический участок 35 проставки 15 и граничащий с ним со стороны цоколя второй цилиндрический участок 37. Второй цилиндрический участок 37 имеет больший наружный диаметр, чем первый цилиндрический участок 35. Углубление 33 окружает более тонкий первый цилиндрический участок 35 и граничащий с ним со стороны цоколя второй цилиндрический участок 37. К тому же, углубление 33 состоит из концентрично окружающего канал 29 цилиндрического паза 39, с которым на его обращенной от цоколя 13 стороне граничит имеющее форму полого цилиндра углубление 41, наружный диаметр которого равен наружному диаметру паза 39, а внутренний диаметр которого меньше, чем внутренний диаметр паза 39. Соответственно, наружный диаметр свободно пролегающего через углубление 33 первого участка 35 меньше, чем наружный диаметр свободно пролегающего через углубление 33 второго цилиндрического участка 37.

Второй участок 37 имеет обращенную к цоколю 13 кольцевую дискообразную, прилегающую к свободно пролегающей и одинаковой по форме торцевой поверхности цоколя 13 торцевую поверхность 43, образующую соединительную поверхность, через которую проставка 15 механически прочно соединена с цоколем 13. Соединение осуществляется предпочтительно посредством склеивания или спаивания. При этом наружный диаметр цоколя 13 предпочтительно равен наружному диаметру второго участка 37, так что углубление 33 через выходное отверстие паза 39 со стороны цоколя в направлении вниз открыто. Посредством углубления 33 наружный, свободно проходящий со стороны цоколя фрагмент 40 участка отделен от первого участка 35 и второго участка 37.

За счет формы углубления 33 в соответствии с изобретением наружный диаметр расположенного со стороны цоколя второго участка 37 может рассчитываться в не зависимости от наружного диаметра первого участка 35. При этом более тонкий первый участок 35 совместно с расположенным со стороны цоколя отверстием углубления 33 способствует надежному отделению измерительной мембраны 21 от обусловленных механическим соединением проставки 15 с цоколем 13 механических напряжений. В предпочтительном варианте наружный диаметр первого участка 35 меньше наружного диаметра измерительной мембраны 21.

Больший наружный диаметр второго участка 37 обеспечивает наличие большой соединительной поверхности для механического соединения между цоколем 13 и проставкий 15.

Изготовление устройств для измерения давления в соответствии с изобретением осуществляется предпочтительно с применением процессов, используемых в технологии MEMS. Способ изготовления в соответствии с изобретением представлен в данном случае более детально, прежде всего, на основании изображенного на фиг.2 устройства для измерения перепадов давлений или относительных давлений. Центральным элементом является при этом изготовление проставки 15. Проставка 15 собирается предпочтительно из трех одинаковых по форме кремниевых пластин 45, 47, 49. Базовая поверхность кремниевых пластин 45, 47, 49 приведена в соответствие с геометрией полупроводникового датчика 17 давления. То есть в сочетании с полупроводниковым датчиком 17 давления с прямоугольной базовой поверхностью используются кремниевые пластины 45, 47, 49 с прямоугольной базовой поверхностью, в сочетании с полупроводниковым датчиком 17 давления с круглой базовой поверхностью, соответственно, кремниевые пластины с круглой базовой поверхностью. Кремниевые пластины 45, 47, 49 имеют, к примеру, диаметр или длину стороны примерно 100 мм и толщину примерно 500 мкм.

В описанном здесь примере осуществления изобретения все кремниевые пластины 45, 47, 49 с двух сторон оксидированы, так что имеют на обеих своих дискообразных наружных сторонах, соответственно, оксидный слой 51. Это, однако, не является абсолютно необходимым условием. Затем каждая кремниевая пластина 45, 47, 49 снабжается центральным отверстием 53. Это положение представлено на фиг.3. Центральные отверстия 53 могут быть получены механическим путем. В предпочтительном варианте они изготавливаются, однако, посредством способа сухого химического травления.

Затем две из кремниевых пластин, в данном случае первая кремниевая пластинка 45 и вторая кремниевая пластинка 47 заподлицо насаживаются друг на друга и соединяются друг с другом посредством микросварки. Это изображено на фиг.4. Выравнивание (Alignment) обеих кремниевых пластин 45, 47 производится при этом предпочтительно посредством центральных отверстий 53 обеих кремниевых пластин 45, 47.

Соединение микросваркой производится предпочтительно посредством высокотемпературной прямой микросварки полупроводниковых пластин, в частности, при температуре от 1000°С до 1100°С, причем, по меньшей мере, один оксидный слой 51 находится между первой и второй кремниевыми пластинами 45, 47.

На следующем рабочем этапе концентрично расположенная относительно центра пластины дискообразная зона 55 второго кремниевого слоя 47 вытравливается. Зона 55 изображена на фиг.4 штриховой линией. Она имеет наружный диаметр, равный наружному диаметру углубления 33, а также внутренний диаметр, равный наружному диаметру более тонкого первого цилиндрического участка 35 проставки 15.

Для удаления зоны 55 предпочтительно имеющийся на обращенной от первого кремниевого слоя 45 стороне второго кремниевого слоя 47 наружный оксидный слой 51 структурируется посредством литографии, и зона 55 удаляется посредством сухого химического глубокого травления. Преимущество этой операции состоит в том, что наружный оксидный слой 51 представляет собой трафарет для последующего процесса сухого глубокого травления. Следующее преимущество состоит в том, что заключенные между первым и вторым кремниевыми слоями 45, 47 оксидные слои 51 в силу высокой селективности при травлении между кремнием и оксидом кремния образуют эффективный механизм прекращения процесса травления.

За счет удаления зоны 55 образуется представленное на фиг.5 дискообразное углубление 41, которое в конечном состоянии окружает первый цилиндрический участок 35.

Затем третья кремниевая пластина 49 заподлицо насаживается на вторую кремниевую пластину 47, как представлено на фиг.6. Третья кремниевая пластина 49 прилегает в этом случае к обращенной от первой кремниевой пластины 45 стороне второй кремниевой пластины 47. Выравнивание (Alignment) третьей кремниевой пластины 49 относительно блока двух других кремниевых пластин 45, 47 производится при этом в предпочтительном варианте посредством центральных отверстий 53 кремниевых пластин 45, 47, 49. Третья кремниевая пластина 49 соединяется со второй кремниевой пластиной 47 посредством микросварки. Соединение микросваркой и в данном случае осуществляется предпочтительно посредством высокотемпературной прямой микросварки полупроводниковых пластин, в частности, при температуре от 1000°С до 1100°С, причем, по меньшей мере, один оксидный слой 51 находится между второй и третьей кремниевыми пластинами 47, 49. Общая толщина образованного таким образом блока полупроводниковых пластин составляет, к примеру, примерно 1,5 мм.

На следующем рабочем этапе концентрично расположенная относительно центра пластины, имеющая форму полого цилиндра зона 57 третьего кремниевого слоя 49 вытравливается. Зона 57 изображена на фиг.6 штриховой линией. Она имеет наружный диаметр, который равен наружному диаметру углубления 33, а также внутренний диаметр, который равен наружному диаметру второго цилиндрического участка 37.

Для удаления зоны 57 предпочтительно имеющийся на обращенной от второго кремниевого слоя 47 стороне третьего кремниевого слоя 49 наружный оксидный слой 51 структурируется посредством литографии, и зона 57 удаляется посредством сухого химического глубокого травления. Преимущество этой операции состоит в том, что наружный оксидный слой 51 представляет собой трафарет для последующего процесса сухого глубокого травления.

За счет удаления зоны 57 образуется представленный на фиг.7 цилиндрический паз 39, который в конечном состоянии окружает второй цилиндрический участок 37 проставки 15. Цилиндрический паз 39 совместно с граничащим с ним дискообразным углублением 41 образуют углубление 33.

Канал 29 образуется посредством граничащих друг с другом в конечном состоянии центральных отверстий 53 кремниевых пластин 45, 47, 49. Диаметр канала 29 составляет в предпочтительном варианте, по меньшей мере, 0,8 мм, а толщина стенок окружающих канал 29 первого и второго цилиндрических участков 35, 37 составляет в предпочтительном варианте, по меньшей мере, 2 мм. Затем полупроводниковый датчик 17 измерения перепадов давления закрепляется на обращенной от второго кремниевого слоя 47 стороне первого кремниевого слоя 45. Для этого предпочтительно используется способ микросварки. Выбор способа зависит при этом от термостойкости полупроводникового датчика 17 давления. Если полупроводниковый датчик 17 давления является на данной стадии изготовления уже полностью структурированным и металлизированным чипом, то соединение производится предпочтительно посредством низкотемпературной прямой микросварки кремния. Для этого находящийся на обращенной от второго кремниевого слоя 47 стороне первого кремниевого слоя 45 оксидный слой 51 удаляется и обращенная от второго кремниевого слоя 47 сторона первого кремниевого слоя 45 химически полируется. Это осуществляется предпочтительно посредством постепенного однородного мокрого или сухого химического травления. Затем полупроводниковый датчик 17 давления закрепляется на полированной поверхности посредством низкотемпературной прямой микросварки кремния при температурах ниже 400°С.

Если же полупроводниковый датчик 17 давления может структурироваться и металлизироваться и после своего закрепления на проставке 15, то соединение выполняется предпочтительно посредством высокотемпературной микросварки полупроводниковых пластин, причем для этого на обращенной к полупроводниковому датчику 17 давления стороне первой кремниевой пластины 45 необходимо предусмотреть оксидный слой 51. Этот способ имеет то преимущество, что стыковочные поверхности не должны соответствовать необходимым для прямой сварки высоким требованиям и что достигается более прочное соединение.

В заключение проставка 15 приклеивается или припаивается к цоколю 13.

Приклеивание может производиться, к примеру, посредством клея на основе эпоксидных смол. Для этого находящийся при известных условиях на обращенной от второго кремниевого слоя 47 стороне третьего кремниевого слоя 47 оксидный слой 51 удаляется и проставка 15 наклеивается на цоколь с помощью эпоксидной смолы. Оксидный слой 51 может быть удален, к примеру, посредством процесса травления. При этом предпочтительно выбирается процесс травления, который дает шероховатую поверхность для того, чтобы клей на основе эпоксидных смол лучше сцеплялся с шероховатой поверхностью. Приклеивание может производиться, однако, также и посредством силиконового каучука. Для этого находящийся при известных условиях на обращенной от второго кремниевого слоя 47 стороне третьего кремниевого слоя 49 оксидный слой 51 удаляется и обращенная от второго кремниевого слоя 47 сторона третьего кремниевого слоя 49 химически полируется. Оба процесса осуществляются предпочтительно за один рабочий проход посредством постепенного однородного мокрого или сухого химического травления. В заключение проставка 15 наклеивается на цоколь 13 с помощью силиконового каучука.

Силиконовый каучук предпочтительно используется в устройствах измерения давления для регистрации давлений менее чем 100 мбар. Клей на основе эпоксидных смол может, напротив, использоваться и для более высоких диапазонов измерения давления.

Если на обеих наружных сторонах представленного на фиг.7 блока предусмотрены лишь предназначенные для удаления оксидные слои 51, то рекомендуется произвести удаление обоих оксидных слоев 51 за один рабочий проход, прежде чем будет установлен полупроводниковый датчик 17 давления. Результат представлен на фиг.8.

Изобретение не ограничено устройствами измерения давления для регистрации перепадов давлений или относительных давлений. Аналогичным образом оно может использоваться и в устройствах измерения давления для регистрации абсолютных давлений. Фиг.10 демонстрирует пример осуществления устройства для измерения давления в соответствии с изобретением для регистрации абсолютных давлений. В силу высокой степени согласованности с описанным ранее примером осуществления далее детально разъясняются лишь имеющиеся различия.

Принципиальная конструкция идентична конструкции, представленной на фиг.2. В соответствии с этим представленное на фиг.10 устройство измерения давления для регистрации абсолютных давлений включает в себя цоколь 13', расположенную на цоколе 13' и соединенную с цоколем 13' полупроводниковую проставку 15' и расположенный на проставке 15' и соединенный с проставкой 15' полупроводниковый датчик 17 давления с основанием 19 и измерительной мембраной 21. В отличие от описанного ранее примера осуществления к измерительной мембране 21 подается лишь измеряемое давление р. Подача осуществляется тем же способом, что и подача давления p1 в предыдущем примере осуществления изобретения. В соответствии с этим нет необходимости в проходящем насквозь через цоколь 13' и проставку 15', входящем в камеру 31 для измерения давления подводящем трубопроводе 28. Вместо этого под измерительной мембраной 21 находится полностью закрытая посредством измерительной мембраны, ее основания 19 и проставки 15' вакуумная камера 61. Нет необходимости в канале для подачи давления в проставке 15'. Так как наличие канала усиливает, однако, механическое отделение, то и в устройстве для измерения абсолютных давлений может быть предусмотрен канал в проставке 15'. В отличие от канала 29 данный канал является входящим со стороны цоколя глухим каналом 59. Для механического отделения измерительной мембраны 21 от независимых от температуры напряжений, которые могут быть вызваны механическим соединением между цоколем 13' и проставкой 15', и в данном случае в соответствии с изобретением в проставке 15' предусмотрено проходящее внутри проставки 15' кольцевое круговое углубление 33, сформированное таким образом, что образуются тонкий первый цилиндрический участок 35 и граничащий с ним со стороны цоколя более толстый цилиндрический участок 37. Углубление 33 окружает оба участка 35, 37 и открыто в направлении обращенной к цоколю 13' стороны проставки 15'. Цоколь 13' и проставка 15' уже описанным ранее способом на основании представленного на фиг.2 примера осуществления изобретения механически прочно соединены друг с другом. В отличие от описанного ранее примера осуществления изобретения нет необходимости в предусмотренном в предыдущем примере осуществления изобретения канале 30 в цоколе 13'. Изготовление осуществляется аналогично описанному ранее способу изготовления для представленного на фиг.2 датчика измерения давления. Единственное отличие состоит в том, что вместо первой кремниевой пластины 45 используется имеющая с обеих сторон оксидный слой 51 первая кремниевая пластина 45', не имеющая центрального отверстия 53. Эта кремниевая пластина 45' образует заднюю стенку глухого канала 59 в проставке 15' и полностью закрывает камеру 61 со стороны цоколя. Полученное в результате этого, образующее проставку 15' соединение слоев представлено на фиг.11 вместе с расположенным на нем полупроводниковым датчиком 17 давления.

Перечень ссылочных позиций

1 полупроводниковый датчик давления

3 основание

5 измерительная мембрана

7 проставка

9 цоколь

11 кольцевой паз

13, 13' цоколь

15, 15' проставка

17 полупроводниковый датчик давления

18 корпус

19 основание

21 измерительная мембрана

23 элементы датчика

25 соединительные провода

27 внутреннее пространство

28 подводящий трубопровод

29 канал

30 канал

31 камера для измерения давления

33 углубление

35 первый цилиндрический участок

37 второй цилиндрический участок

39 паз

40 имеющий форму полого цилиндра,

свободно проходящий фрагмент участка проставки

41 углубление, имеющее форму полого цилиндра

43 торцевая поверхность

45, 45' первая кремниевая пластина

47 вторая кремниевая пластина

49 третья кремниевая пластина

51 оксидный слой

53 центральное отверстие

55 зона второго кремниевого слоя

57 зона третьего кремниевого слоя

59 глухой канал

61 вакуумная камера

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2003 |

|

RU2324158C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАСХОДА ТЕКУЧЕЙ СРЕДЫ | 1998 |

|

RU2196965C2 |

| ДАТЧИК ДАВЛЕНИЯ (ВАРИАНТЫ) | 1995 |

|

RU2143673C1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК АБСОЛЮТНОГО ДАВЛЕНИЯ НА ОСНОВЕ КНИ МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2015 |

|

RU2609223C1 |

| ЧАСТОТОРЕЗОНАНСНЫЙ ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ДИФФЕРЕНЦИАЛЬНОГО ДАВЛЕНИЯ И ЧАСТОТОРЕЗОНАНСНЫЙ ДАТЧИК ДИФФЕРЕНЦИАЛЬНОГО ДАВЛЕНИЯ | 2017 |

|

RU2690699C1 |

| МЭМС-ДАТЧИК ДАВЛЕНИЯ | 2024 |

|

RU2829533C1 |

| МИКРОЭЛЕКТРОННЫЙ ДАТЧИК ДАВЛЕНИЯ | 2000 |

|

RU2169912C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1995 |

|

RU2082127C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1995 |

|

RU2082128C1 |

| Емкостный преобразователь давления | 1990 |

|

SU1778576A1 |

Изобретение относится к устройству для измерения давления со смонтированным на цоколе полупроводниковым датчиком давления. Техническим результатом является надежная защита чувствительной измерительной мембраны от механических деформаций. Устройство для измерения давления содержит цоколь, проставку из полупроводника, полупроводниковый датчик давления с основанием и измерительной мембраной. В проставке предусмотрено проходящее внутри проставки кольцевое круговое углубление, окружающее первый цилиндрический участок и второй цилиндрический участок проставки. Способ изготовления устройства для измерения давления заключается в изготовлении проставки из трех кремниевых пластин. Кремниевые пластины насаживают друг на друга и соединяют друг с другом посредством микросварки. Полупроводниковый датчик давления закрепляют на обращенной от второго кремниевого слоя стороне первого кремниевого слоя. 2 н. и 9 з.п. ф-лы, 11 ил.

1. Устройство для измерения давления с

- цоколем (13, 13')

- расположенной на цоколе (13, 13') и соединенной с цоколем (13, 13') проставкой (15, 15') из полупроводника и

- расположенным на проставке (15, 15') и соединенным с проставкой (15, 15') полупроводниковым датчиком (17) давления с

- основанием (19) и измерительной мембраной (21), у которого

- в проставке (15, 15') предусмотрено проходящее внутри проставки (15, 15') кольцевое круговое углубление (33),

- которое окружает первый цилиндрический участок (35) и граничащий с ним со стороны цоколя второй цилиндрический участок (37) проставки (15, 15'), причем второй цилиндрический участок (37) имеет больший наружный диаметр, чем первый цилиндрический участок (35), и

- которое в направлении к обращенной к цоколю (13, 13') стороне проставки (15, 15') открыто, и

- второй цилиндрический участок (37) имеет обращенную к цоколю (13, 13'), прилегающую к свободно проходящей торцевой поверхности цоколя (13, 13') торцевую поверхность, образующую соединительную поверхность, по которой проставка (15, 15') механически прочно соединена с цоколем (13, 13').

2. Устройство по п.1 для регистрации перепадов давлений или относительных давлений, у которого

- в проставке (15) предусмотрен расположенный по центру, проходящий параллельно ее продольной оси (L) и входящий со стороны цоколя канал (29),

- канал (29) проходит насквозь через проставку (15) и входит в замкнутую под измерительной мембраной (21) посредством измерительной мембраны (21), ее основания (19) и проставки (15) камеру (31) для измерения давления,

- в цоколе (13) предусмотрен расположенный по центру, проходящий параллельно его продольной оси (L) другой канал (30), входящий в канал (29), выполненный в проставке (15),

- канал (29) в проставке (15) и соединенный с ним канал (30) в цоколе (13) образуют подводящий трубопровод (28).

3. Устройство по п.1 для регистрации абсолютных давлений с

- полностью закрытой под измерительной мембраной (21) посредством измерительной мембраны (21), ее основания (19) и проставки (15') вакуумной камерой (61) и

- предусмотренным в проставке (15'), проходящим параллельно ее продольной оси (L), входящим со стороны цоколя, глухим каналом.

4. Устройство по одному из пп.1-3, у которого наружный диаметр свободно пролегающего через углубление первого цилиндрического участка (35) меньше, чем наружный диаметр измерительной мембраны (21).

5. Устройство по одному из пп.1-3, у которого

- полупроводниковый датчик (17) давления является датчиком на кремниевой основе,

- проставка (15, 15') состоит из кремния, а

- цоколь (13, 13') состоит из металла или из керамики.

6. Устройство по одному из пп.1-3, у которого проставка (15, 15') и цоколь (13, 13') механически прочно соединены друг с другом посредством склеивания или спаивания.

7. Способ изготовления устройства для измерения давления по одному из пп.1-6, при котором проставку изготавливают из одной первой, одной второй и одной третьей кремниевых пластин (45, 45', 47, 49), при котором

- первую и вторую кремниевые пластины (45, 45', 47) заподлицо насаживают друг на друга и соединяют друг с другом посредством микросварки,

- концентрично расположенную относительно центра пластины дискообразную зону (55) второго кремниевого слоя (47) вытравливают,

- причем дискообразная зона (55) имеет наружный диаметр, равный наружному диаметру углубления (33), и внутренний диаметр, равный наружному диаметру первого цилиндрического участка (35),

- третью кремниевую пластину (49) заподлицо насаживают на вторую кремниевую пластину (47) и соединяют с ней посредством микросварки,

- концентрично расположенную относительно центра пластины, имеющую форму полого цилиндра зону (57) третьего кремниевого слоя (49) вытравливают,

- причем эта зона (57) имеет наружный диаметр, равный наружному диаметру углубления (33), и внутренний диаметр, равный наружному диаметру второго цилиндрического участка (37), и

- полупроводниковый датчик (17) давления закрепляют на обращенной от второго кремниевого слоя (47) стороне первого кремниевого слоя (45).

8. Способ по п.7, при котором

- первую и/или вторую кремниевую пластину (45, 47) на одной или на обеих наружных поверхностях снабжают оксидным слоем (51) и первую и вторую кремниевые пластины (45, 47) соединяют друг с другом посредством высокотемпературной микросварки полупроводниковых пластин, причем, по меньшей мере, один из оксидных слоев (51) располагают между первой и второй кремниевыми пластинами (45, 47), и

- вторую и/или третью кремниевую пластину (47, 49) на одной или на обеих наружных поверхностях снабжают оксидным слоем (51) и вторую и третью кремниевые пластины (47, 49) соединяют друг с другом посредством высокотемпературной микросварки полупроводниковых пластин, причем, по меньшей мере, один из оксидных слоев (51) располагают между второй и третьей кремниевыми пластинами (47, 49).

9. Способ по п.7, при котором полупроводниковый датчик (17) давления закрепляют таким образом, что

- обращенную от второго кремниевого слоя (47) сторону первого кремниевого слоя (45, 45'), в частности, посредством изотропного вытравливания химически полируют и

- полупроводниковый датчик (17) давления посредством низкотемпературной прямой микросварки кремния закрепляют на полированной поверхности.

10. Способ по п.7, при котором

- обращенную от второго кремниевого слоя (47) сторону третьего кремниевого слоя (49), в частности, посредством изотропного вытравливания химически полируют и

- проставку (15, 15') наклеивают на цоколь (13, 13') с помощью силиконового каучука.

11. Способ по п.7, при котором проставку (15, 15') наклеивают на цоколь (13, 13') с помощью клея на основе эпоксидных смол.

| JP 3044079 А, 25.02.1991 | |||

| US 5528940 А, 25.06.1996 | |||

| US 5677493 А, 14.10.1997 | |||

| Датчик давления | 1988 |

|

SU1569612A1 |

| ДАТЧИК ГИДРАВЛИЧЕСКИХ КОЛЕБАНИЙ | 1998 |

|

RU2133949C1 |

| RU 2001119442 А, 27.06.2003. | |||

Авторы

Даты

2012-01-27—Публикация

2008-11-07—Подача