Технические предпосылки

ПТКС-эффект керамического материала включает изменение удельного электрического сопротивления ρ как функции температуры T. В то время как в определенном температурном диапазоне удельное сопротивление ρ является небольшим с повышением температуры T, начиная с так называемой температуры Кюри TК, удельное сопротивление ρ с повышением температуры увеличивается. В этом втором температурном диапазоне температурный коэффициент, который представляет собой относительное изменение удельного сопротивления при данной температуре, может находиться в диапазоне от 50%/K до 100%/K.

Сущность изобретения

Описана отлитая под давлением форсунка, содержащая основной корпус с каналом текучей среды, связанным со впуском текучей среды и выпуском текучей среды. Основной корпус содержит керамический материал с положительным температурным коэффициентом своего омического сопротивления, называемый далее "ПТКС-керамика". При подаче тока основной корпус нагревается таким образом, что испаряет текучую среду, принимаемую в канал текучей среды. Выпуску текучей среды придана форма, обеспечивающая возможность выталкивания текучей среды в виде струи пара.

Форсунка является пригодной для непосредственного испарения протекающей через нее текучей среды, такой как химически воспламеняемое топливо, так что топливо может высвобождаться, в парообразной форме, в или на другую среду. Например, испаренное топливо может выталкиваться в камеру сгорания, где оно смешивается с воздухом с созданием воспламеняемой (горючей) смеси с целью, например, перемещения цилиндра двигателя внутреннего сгорания. Виды испаряемого форсункой топлива включают, в частности, этанол. Однако свойства ПТКС форсунки, то есть строение ПТКС-керамики, можно также отрегулировать для испарения других видов топлива, таких как бензин или дизельное топливо.

Поскольку форсунка сама по себе составляет часть средства для испарения какой-либо протекающей через нее текучей среды, нет необходимости вводить в контакт с текучей средой или в саму форсунку дополнительное средство нагревания или испарения, такое как дополнительный теплообменник в виде, например, проволочного, трубчатого или нагревающегося стержня. Это сильно упрощает конструкцию, форму и стоимость средства для нагрева текучей среды. Кроме того, так как форсунка сама по себе составляет средство для нагревания текучей среды, вся ее поверхность, контактирующая с текучей средой, может быть использована в качестве средства теплообмена с целью испарения текучей среды. Это способствует испарению текучей среды за особенно короткий промежуток времени.

Основной корпус, содержащий ПТКС-керамический материал, обладает свойством саморегулирования. Если температура основного корпуса достигает критического уровня, сопротивление ПТКС-керамики также повышается и, таким образом, уменьшает проходящий через нее электрический ток. В результате, ПТКС-керамика основного корпуса перестает нагреваться и получает возможность охладиться. Таким образом, не требуется внешняя система регулирования.

Согласно одному варианту реализации форсунки ее основной корпус содержит менее чем 10 миллионных долей (мд) металлических примесей. Металлические примеси представляют собой металлические материалы, которые противоречат желательным свойствам нагревания ПТКС-керамики. Указанные желательные свойства включают способность испарять текучую среду за как можно более короткий промежуток времени.

Было обнаружено, что один из путей сохранить верхний предел металлических примесей в основном корпусе форсунки равным 10 мд состоит в том, чтобы снабдить инструменты, используемые для приготовления керамического материала основного корпуса форсунки, такого как керамическая шихта, твердым покрытием, предотвращающим истирание инструмента в керамический материал. Было определено, что подходящее покрытие должно включать карбид вольфрама (WC). Основной корпус, сам отлитый из шихты, таким образом содержит менее чем 10 мд металлического материала, содержащегося на какой-либо поверхности инструмента, способной контактировать с керамическим материалом.

Примерами инструментов, используемых в процессе обработки шихты, являются средства перемешивания, такие как двухвалковая мельница. Она может состоять из двух вращающихся навстречу друг другу с различными скоростями валков с регулируемым зазором, который прикладывает напряжения сдвига к материалу шихты по мере того, как он проходит через зазор. Другие инструменты включают одношнековый или двухшнековый экструдер, а также шаровую мельницу или лопастную мешалку.

Один вариант реализации форсунки включает основной корпус с керамическим материалом с ПТКС-керамикой, обладающей температурой Кюри между -30°C и 340°C. В частности, предпочтительным является основной корпус с ПТКС-керамикой, обладающей удельным сопротивлением при температуре 25°C в диапазоне от 3 Ом·см до 30000 Ом·см.

Основной корпус, содержащий ПТКС-керамику с упомянутыми выше свойствами, касающимися удельного сопротивления и температуры Кюри, подходит для как можно более быстрого испарения текучей среды, протекающей через его канал текучей среды.

Основной корпус форсунки предпочтительно содержит титанат бария (BaTiO3), перовскитовую керамику (ABO3). В частности, согласно одному варианту реализации, основной корпус включает в себя структуру

Ba1-x-yMxDyTi1-a-bNMnbO3,

где x обозначает диапазон между 0 и 0,5, а y, а и b каждый обозначает диапазон между 0 и 0,01. В этой структуре M обозначает катион с валентностью два, такой как, например, Ca, Sr или Pb, D обозначает донор с валентностью три или четыре, например Y, La или редкоземельные элементы, а N обозначает катион с валентностью пять или шесть, например Nb или Sb.

Согласно одному варианту реализации основной корпус предпочтительно отливают под давлением из ПТКС-керамики со следующим составом:

ABO3+SiO2,

в котором А представляет собой один или более элементов, выбранных из Ba, Ca, Sr, Y, а B представляет собой один или более элементов, выбранных из Ti, Mn, а доля Si составляет от 0,5 до 4,5 мол., предпочтительно от 0,5 до 2,0 мол. процентов от суммы обоих компонентов.

Выпуск текучей среды форсунки предпочтительно связан с первой секцией канала текучей среды, а впуск текучей среды - со второй секцией канала текучей среды. Первая секция имеет больший диаметр, чем вторая. При некотором данном давлении во впуске текучей среды, скорость потока текучей среды во второй секции форсунки выше, чем в первой секции. Поперечное сечение канала текучей среды может увеличиваться ступенчато или увеличиваться непрерывно в направлении от впуска текучей среды к выпуску текучей среды. Таким образом, канал текучей среды может иметь ступенчатую или непрерывную коническую форму.

Выпуск текучей среды предпочтительно выполнен в форме воронки, обеспечивая возможность особенно равномерного выталкивания испаренной текучей среды в виде конической струи.

Также предложен способ приготовления шихты, отливаемой под давлением в форсунку. Способ включает в себя приготовление керамического наполнителя, преобразуемого спеканием в ПТКС-керамику. Керамический наполнитель смешивают с матрицей для связывания наполнителя, и эту смесь, содержащую наполнитель и матрицу, перерабатывают в гранулят. В процессе приготовления шихты используют способные контактировать с шихтой инструменты, которые имеют низкую степень истирания, так что получают шихту, содержащую менее чем 10 мд вызываемых истиранием примесей. Как упоминалось ранее, инструменты могут быть снабжены твердым покрытием, которое предотвращает указанное истирание. Материал ПТКС-керамики основного корпуса предпочтительно соответствует материалу керамического наполнителя шихты.

В результате по меньшей мере почти полного отсутствия примесей, когда шихту отливают под давлением в форсунку ее желательной формы, ее электрические свойства, такие как низкое удельное сопротивление и/или наклон кривой ее зависимости сопротивления от температуры (R-T), сохраняются в отлитой под давлением форсунке.

Дополнительно, предложен инжектор, содержащий отлитую под давлением форсунку согласно описанным в этом документе вариантам реализации, при этом перед впуском текучей среды форсунки предусмотрен клапан, так что он может управлять прохождением текучей среды в канал текучей среды форсунки.

Согласно одному варианту реализации инжектора перед клапаном предусмотрен подогревающий элемент, при этом подогревающий элемент включает в себя формованную деталь, содержащую канал текучей среды, впуск текучей среды и выпуск текучей среды. Формованная деталь дополнительно включает в себя керамический материал с положительным температурным коэффициентом, посредством чего при подаче тока формованная деталь нагревается, так что текучая среда, проходящая через канал текучей среды, может подогреваться.

Подогретая текучая среда может затем пропускаться через клапан в отлитую под давлением форсунку, где она быстро испаряется и выталкивается через выпуск текучей среды форсунки.

Краткое описание чертежей

Описанные варианты реализации подробно поясняются при помощи следующих фигур и примеров.

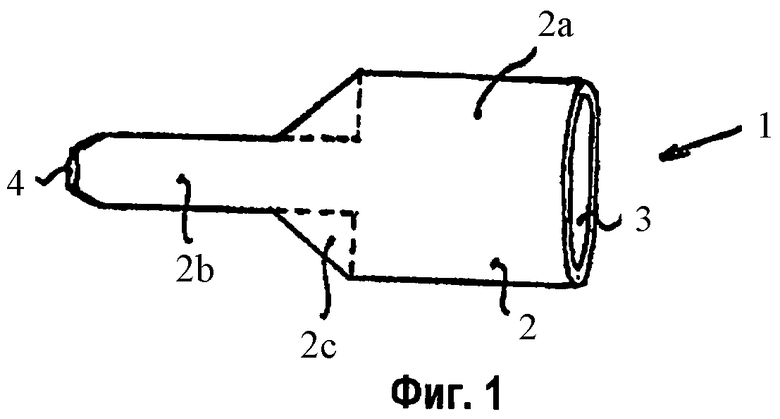

Фиг.1 представляет собой схематичную иллюстрацию отлитой под давлением форсунки.

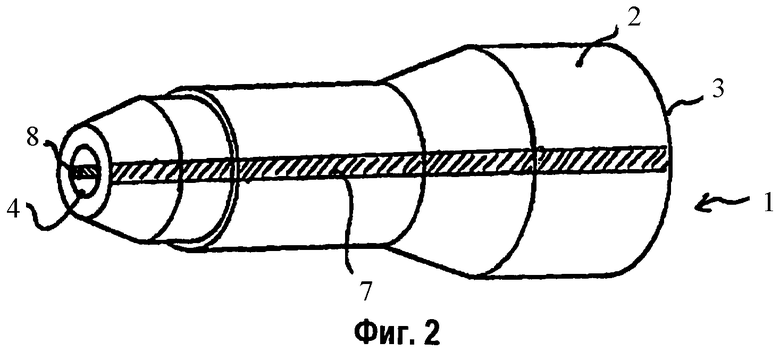

Фиг.2 представляет собой изображение в перспективе отлитой под давлением форсунки, на котором показаны участок ее наружной поверхности и наружных электродных полосок.

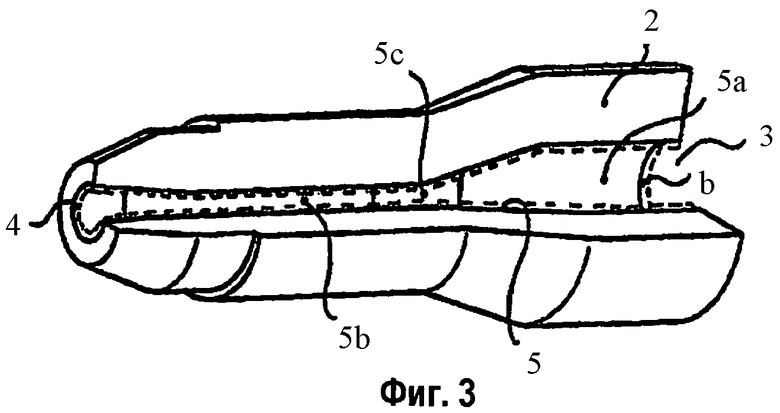

Фиг.3 представляет собой изображение в перспективе отлитой под давлением форсунки, изображающее внутреннюю часть и пассивирующий слой форсунки.

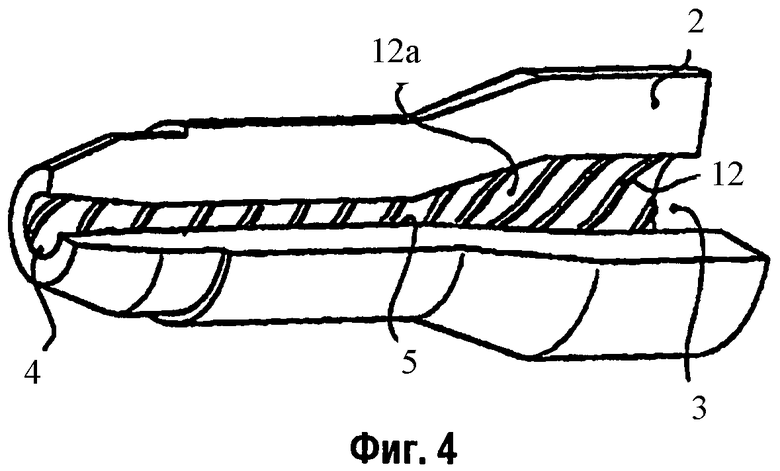

Фиг.4 представляет собой изображение в перспективе отлитой под давлением форсунки, изображающее ламинарные выступы на внутренней стороне основного корпуса форсунки.

Фиг.5 представляет собой изображение в сечении инжектора, содержащего отлитую под давлением форсунку.

Подробное описание

Фиг.1 показывает отлитую под давлением форсунку с основным корпусом, выполненным в форме ступенчатого конуса, содержащего ПТКС-керамику. Имеющий коническую форму основной корпус 2 включает в себя по меньшей мере две секции 2a и 2b различного поперечного сечения. Более широкая из двух секций 2a связана с впуском 3 текучей среды, а более узкая из двух секций 2b - с выпуском 4 текучей среды. Эти две секции предпочтительно соединены вместе наклонной третьей секцией 2c с изменяющимся поперечным сечением. Однако эти две секции 2a и 2b могут быть соединены непосредственно друг с другом, при этом соединяющая две секции 2a и 2b переходная секция 2c с изменяющимся поперечным сечением не нужна. Последний вариант изображен на фигуре пунктирной линией.

Основной корпус предпочтительно содержит титанат бария, в частности структуры Ba1-x-yMxDyTi1-a-bNMnbO3, которая описана ранее. Предпочтительно, основной корпус включает в себя ПТКС-керамику, обладающую температурой Кюри между -30°C и 340°C. В частности, основной корпус может быть выполнен содержащим ПТКС-керамику, обладающую удельным сопротивлением при комнатной температуре, в частности, при 25°C, в диапазоне от 3 Ом·см до 30000 Ом·см.

Более конкретно, является предпочтительным, чтобы ПТКС-керамика включала в себя BaCO3, TiO2, Mn-содержащие растворы и растворы, содержащие ионы Y, например MnSO4 и YO3/2, и по меньшей мере одно из группы SiO2, CaCO3, SrCO3 и Pb3O4. Например, из этих основных материалов может быть предусмотрен керамический материал состава

(Ba0,3290Ca0,0505Sr0,0969Pb0,1306Y0,005) (Ti0,502Mn0,0007)O1,5045.

Основной корпус из этого керамического материала обладает характеристической базовой температурой Tb в 122°C и, в зависимости от условий в процессе спекания, диапазоном удельного сопротивления от 40 до 200 Ом·см.

Материал и электрические свойства основного корпуса, описанные выше, справедливы также для вариантов реализации, описанных с помощью следующих фигур.

Подвергаясь действию напряжения, основной корпус 2 нагревается, так что протекающая через него текучая среда соответственно нагревается и испаряется. Подходящее напряжение составляет 13,5 В (12 В) или 24 В или напряжение в диапазоне между этими двумя, в зависимости от применения форсунки. Соответствующий ток определяется напряжением и сопротивлением в зависимости от характеристической кривой R-T основного корпуса 2.

Фиг.2 показывает отлитую под давлением форсунку 1 с основным корпусом 2 по существу конической формы, причем основной корпус содержит ПТКС-керамику. Более широкий конец основного корпуса 2 снабжен впуском 3 текучей среды, а более узкий конец основного корпуса - выпуском 4 текучей среды. Выпуск 4 текучей среды выполнен воронкообразным, причем его более широкое отверстие «выглядывает» из основного корпуса, а его более узкое отверстие «глядит» в основной корпус. Выпуск текучей среды и впуск текучей среды связаны друг с другом посредством канала 5 текучей среды.

Согласно одному варианту реализации форсунки основной корпус снабжен электродами 7 и 8 взаимно противоположной полярности, причем каждый предпочтительно имеет форму полоски, простирающейся продольно вдоль наружной поверхности основного корпуса. Электроды расположены на достаточном расстоянии друг от друга для предотвращения электрического дугового пробоя. Альтернативно, один электрод 8 первой полярности может быть расположен на внутренней поверхности основного корпуса, то есть вдоль канала текучей среды, а другой электрод 7 противоположной полярности - на наружной поверхности основного корпуса.

Электроды предпочтительно содержат по меньшей мере один материал, выбранный из группы: Cr, Ni, Al, Ag. Электроды могут представлять собой тонкую пленку или толстую пленку, отпечатанную на соответствующих поверхностях основного корпуса. Альтернативно, они могут быть нанесены на соответствующие поверхности основного корпуса посредством гальванического осаждения.

Фиг.3 показывает отлитую под давлением форсунку 1 согласно фиг.1, при этом показано, как канал 5 текучей среды включает в себя первую секцию 5a, связанную с впуском 3 текучей среды, и вторую секцию 5b, связанную с выпуском 4 текучей среды. По меньшей мере в одной точке вдоль продольной оси форсунки первая секция 5a обладает более широким диаметром или поперечным сечением, чем в некоторой точке вдоль второй секции 5b канала 5 текучей среды. Предпочтительно, первая и вторая секции канала 5 текучей среды имеют постоянные или почти постоянные поперечные сечения.

Первая и вторая секции 5a и 5b канала текучей среды могут быть соединены друг с другом посредством третьей секции 5c. Третья секция обладает сужающимся диаметром или поперечным сечением, начинающимся на первой секции 5a и заканчивающимся на второй секции 5b.

Несмотря на описанные ранее геометрии и формы, канал текучей среды может иметь непрерывно уменьшающееся поперечное сечение, начинающееся на впуске 3 текучей среды и заканчивающееся в начале предпочтительно воронкообразного выпуска 4 текучей среды.

Согласно одному варианту реализации форсунки основной корпус снабжен пассивирующим материалом, обладающим изоляционным свойством, за счет которого можно предотвратить химическую реакцию между основным корпусом и текучей средой, принимаемой в канал текучей среды, в частности топливом. Пассивирующий материал предпочтительно нанесен на стенку канала текучей среды в виде слоя 6, чья наружная поверхность показана на фиг.3 посредством пунктирной линии. Пассивирующий слой 6 содержит материал, в значительной степени предотвращающий химическую реакцию между этанолом, бензином или дизельным топливом и основным корпусом. Было обнаружено, что для этой цели подходящим пассивирующим материалом, содержащимся в пассивирующем слое 6, является стекло. В частности, было обнаружено, что подходят низкоплавкое стекло или нанокомпозитный лак. Например, нанокомпозитный лак может содержать один или более из следующих композитов: композит SiO2-полиакрилат, композит SiO2-полиэфир, композит SiO2-силикон.

Признак пассивирующего слоя 6 предпочтительно комбинируется с признаком полосообразных электродов 7 и 8 согласно предыдущей фигуре. Электроды 7 и 8 можно вжечь в уже снабженный пассивирующим слоем 6 основной корпус, при этом пассивирующий слой расплавляется в той области, где на внутренней поверхности основного корпуса нанесен электрод 8.

Согласно одному варианту реализации форсунки вдоль внутренней поверхности основного корпуса 2, являющейся стенкой канала 5 текучей среды и/или впуска 3 текучей среды и/или выпуска 4 текучей среды, предусмотрен по меньшей мере один выступ. Выступ служит для увеличения площади поверхности стенки канала, так что обеспечивается увеличенная поверхность теплообмена для испарения текучей среды, содержащейся в канале текучей среды.

Согласно одному варианту реализации выступа он может иметь ламинарную форму. Ламинарная форма считается ламинарной в той мере, что протекающая по нему текучая среда протекает в значительной степени ламинарным образом. То есть, выступ выполнен по форме таким, чтобы минимизировать чрезмерную турбулентность текучей среды.

Согласно одному варианту реализации выступа его форма подобрана так, чтобы придать выходящей из форсунки испаренной текучей среде особую скорость, различающуюся в направлении от продольной оси форсунки и направлении, придаваемом формой выпуска текучей среды. Такое свойство может включать вращение выходящей испаренной текучей среды или же определенное или лежащее вне продольной оси направление распыления текучей среды. Таким образом, струя, выходящая из форсунки, может иметь коническую форму, соответствующую форме выпуска текучей среды, при этом коническая форма может, кроме того, не быть вращательно инвариантной. Струя в целом, может быть направлена в сторону от продольной оси форсунки, тем самым будучи впрыскиваемой в или на другую среду ассиметрично.

Выступы, описанные в этом документе, могут быть предусмотрены на всех участках внутренней поверхности форсунки, включая при этом впуск текучей среды и выпуск текучей среды. Однако выступы могут быть предусмотрены только вдоль стенок канала текучей среды и выпуска текучей среды.

Фиг.4 показывает вариант реализации, согласно которому вдоль внутренней поверхности основного корпуса 2, вдоль канала 5 текучей среды, предусмотрено множество размещенных параллельно друг к другу выступов в виде закрученных ребер. В дополнение к ребрам, может быть предусмотрен ряд проходящих параллельно им желобков 12a. Желобки можно видеть как участки стенки канала текучей среды, не имеющие ребер, или же желобки могут реально быть вырезаны в стенке канала текучей среды в том смысле, что толщина стенки основного корпуса тоньше на таких участках, чем ее средняя толщина вдоль продольной оси корпуса. Подобные формы достижимы посредством литья под давлением (литьевого формования).

Последовательность проходящих параллельно друг другу ребер или желобков увеличивает контакт и поверхность теплообмена основного корпуса, способную контактировать с текучей средой. В частности, ребра или желобки могут быть расположены спиралеобразно, то есть каждый из них может проходить вдоль стенки канала текучей среды в витой форме. При том что такие ребра и/или желобки позволяют текучей среде испаряться более быстро, витые ребра могут придавать вращение протекающей текучей среде, так что, когда испаренная текучая среда выталкивается из выпуска 3 текучей среды, выталкиваемая струя будет закручиваться. Крутящаяся струя испаренной текучей среды будет выталкиваться в другую среду, такую как внутренность камеры внутреннего сгорания, с высокой степенью однородности. Крутящаяся струя сама приспосабливается к более быстрому достижению особенно однородной топливно-воздушной смеси в камере сгорания.

Возможно сочетание вариантов реализации, конкретно изображенных на фиг.2-4. В таком случае отлитая под давлением форсунка 1 будет включать в себя основной корпус 2 с электродами 7 и 8, пассивирующим слоем 6 вдоль стенки канала текучей среды и вдоль внутренней стенки впуска 3 текучей среды и выпуска 4 текучей среды и по меньшей мере одним выступом 12 вдоль стенки канала текучей среды.

Максимальное поперечное сечение основного корпуса предпочтительно находится в диапазоне от 1,8 до 2,2 мм.

Максимальное поперечное сечение впуска 3 текучей среды предпочтительно находится в диапазоне от 0,8 до 1,2 мм.

Максимальное поперечное сечение впуска 3 текучей среды предпочтительно находится в диапазоне от 0,8 до 1,2 мм.

Максимальное поперечное сечение канала текучей среды между впуском 3 текучей среды и выпуском 4 текучей среды предпочтительно находится в диапазоне между 0,1 и 0,5 мм.

Длина форсунки от впуска 3 текучей среды до выпуска 4 текучей среды через канал 5 текучей среды предпочтительно составляет между 1 и 2 см.

Электроды 7 и 8, когда сформированы в виде полосок, предпочтительно имеют максимальную ширину между 1,8 и 2,2 мм.

Фиг.5 показывает поперечное сечение инжектора, содержащего отлитую под давлением форсунку 1 согласно описанным вариантам реализации и отлитый под давлением подогревающий элемент 9. Подогревающий элемент 9 может быть изготовлен из того же материала таким же образом с такими же геометрическими и/или топографическими свойствами, что и любой вариант реализации основного корпуса 2 форсунки 1. Однако подогревающий элемент предпочтительно не содержит воронкообразного выпуска текучей среды, а вместо этого содержит выпуск текучей среды в виде продолжения канала текучей среды. За счет подогревания относительно холодного топлива перед тем, как оно достигнет форсунки, получают более эффективно воспламеняющуюся струю 11, выталкиваемую из выпуска 4 форсунки. ПТКС-керамику подогревателя 9 и подаваемый ток выбирают так, чтобы топливо нагревалось, но предпочтительно не испарялось, до тех пор, пока оно не поступит в форсунку через впуск 3 текучей среды последней.

Между отлитым под давлением подогревателем 9 и отлитой под давлением форсункой 1 расположен клапан 10. Клапан может открываться в зависимости от температуры, а значит и давления, достигнутой(го) в подогревающем элементе 9. Предварительное натяжение клапана можно отрегулировать на экспериментальной основе в зависимости от того, когда клапан должен открываться при заданном уровне давления в канале текучей среды подогревающего элемента 9. Предпочтительно, давление срабатывания для открывания клапана 10 находится на уровне, достаточном для выброса топлива в форсунку. Клапан может содержать упругие средства, такие как пружина, которые позволяют ему открываться при достижении давления срабатывания. Давление срабатывания для открывания клапана и соответствующее предварительное натяжение клапана регулируют так, чтобы обеспечить скорость потока (расход) через форсунку, при которой(м) топливо все еще имеет достаточно времени для испарения в форсунке и выталкивания из нее в виде струи 11.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАГРЕВАНИЯ ТЕКУЧЕЙ СРЕДЫ И ОТЛИТЫЙ ПОД ДАВЛЕНИЕМ ЭЛЕМЕНТ | 2008 |

|

RU2435334C1 |

| ГОРЕЛКА | 2015 |

|

RU2689654C2 |

| ФОРМОВАННЫЙ ЭЛЕМЕНТ, СОДЕРЖАЩИЙ ПТК-КЕРАМИКУ | 2008 |

|

RU2442015C1 |

| Инжектор для жидкого топлива, предназначенный для горелок в газовых турбинах | 2000 |

|

RU2224953C2 |

| ГОРЕЛКА НА НЕФТИ И ОТРАБОТАННОМ МАСЛЕ | 2020 |

|

RU2788014C1 |

| УСТРОЙСТВО И СПОСОБ ЗАЖИГАНИЯ ДЛЯ КАМЕРЫ СГОРАНИЯ ТУРБОМАШИНЫ | 2012 |

|

RU2602707C2 |

| ТОПЛИВНАЯ ФОРСУНКА (ВАРИАНТЫ) И СПОСОБ РАБОТЫ ТОПЛИВНОЙ ФОРСУНКИ | 2010 |

|

RU2556152C2 |

| СКВАЖИННЫЙ ПАРОГЕНЕРАТОР И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2011 |

|

RU2524226C2 |

| СПОСОБ МОНТАЖА ПАНЕЛЬНОГО УСТРОЙСТВА С ГОРЕЛКОЙ И/ИЛИ ИНЖЕКТОРОМ | 2012 |

|

RU2588906C2 |

| УСОВЕРШЕНСТВОВАНИЯ ФОРСУНКИ ДВИГАТЕЛЯ СТИРЛИНГА | 1999 |

|

RU2224133C2 |

Изобретение относится к двигателестроению, в частности к топливной аппаратуре двигателей внутреннего сгорания. Изобретение позволяет испарять различные виды топлив и увеличить скорость их испарения. Отлитая под давлением форсунка содержит основной корпус, содержащий канал текучей среды с впуском текучей среды и выпуском текучей среды. Указанный основной корпус содержит керамический материал с положительным температурным коэффициентом. Основной корпус, подвергаемый воздействию электрического тока, пригоден для испарения текучей среды, принимаемой в канал текучей среды, посредством нагревания. Выпуск текучей среды выполнен по форме соответствующим образом для выталкивания текучей среды в виде струи. Инжектор содержит форсунку. Перед впуском текучей среды форсунки расположен клапан, так что вход текучей среды в канал текучей среды форсунки управляется этим клапаном. 2 н. и 21 з.п. ф-лы, 5 ил.

1. Отлитая под давлением форсунка, содержащая

- основной корпус, содержащий канал текучей среды с впуском текучей среды и выпуском текучей среды,

- причем указанный основной корпус содержит керамический материал с положительным температурным коэффициентом, при этом

- основной корпус, подвергаемый воздействию электрического тока, пригоден для испарения текучей среды, принимаемой в канал текучей среды, посредством нагревания, и при этом

- выпуск текучей среды выполнен по форме соответствующим образом для выталкивания текучей среды в виде струи.

2. Форсунка по п.1, в которой основной корпус содержит менее чем 10 мд металлических примесей.

3. Форсунка по п.1, в которой керамика основного корпуса обладает температурой Кюри между -30°С и 340°С.

4. Форсунка по п.1, в которой основной корпус обладает удельным сопротивлением при температуре 25°С в диапазоне от 3 Ом·см до 30000 Ом·см.

5. Форсунка по п.1, в которой основной корпус включает в себя Ba1-x-yMxDyTi1-a-bNMnbO3, где х обозначает диапазон между 0 и 0,5, а y, а и b каждый обозначает диапазон между 0 и 0,01.

6. Форсунка по п.5, в которой ПТКС-керамика включает в себя ВаСО3, ТiO2, Мn-содержащие растворы и растворы, содержащие ионы Y, и по меньшей мере одно из группы SiO2, СаСО3, SrСО3 и Рb3O4.

7. Форсунка по п.6, в которой раствор, содержащий ионы Y, включает в себя MnSO4 и YО3/2.

8. Форсунка по п.1, в которой выпуск текучей среды связан с первой секцией канала текучей среды, а впуск текучей среды связан со второй секцией канала текучей среды, причем первая секция имеет больший диаметр, чем вторая секция.

9. Форсунка по п.1, в которой поперечное сечение канала текучей среды увеличивается в направлении от впуска текучей среды к выпуску текучей среды.

10. Форсунка по п.1, в которой выпуск текучей среды выполнен воронкообразным.

11. Форсунка по п.1, в которой основной корпус снабжен пассивирующим материалом, обладающим свойством, за счет которого можно предотвратить химическую реакцию между основным корпусом и текучей средой, принимаемой в канал текучей среды.

12. Форсунка по п.1, в которой электрические свойства керамического материала отрегулированы для испарения химически воспламеняемого топлива.

13. Форсунка по п.12, в которой химически воспламеняемым топливом является топливо, выбираемое из группы, содержащей этанол, бензин и дизельное топливо.

14. Форсунка по п.13, в которой пассивирующий слой содержит стекло.

15. Форсунка по п.14, в которой пассивирующий слой содержит нанокомпозитный лак.

16. Форсунка по п.15, в которой нанокомпозитный лак содержит по меньшей мере один материал, выбранный из группы: композит SiO2-полиакрилат, композит SiO2-полиэфир, композит SiO2-силикон.

17. Форсунка по п.1, в которой основной корпус снабжен слоями электродов противоположной полярности, причем каждый имеет форму полоски, простирающейся продольно вдоль наружной поверхности основного корпуса.

18. Форсунка по п.17, в которой слои электродов содержат по меньшей мере один материал, выбранный из группы: Cr, Ni, Al, Ag.

19. Форсунка по п.17, в которой первый электрод предусмотрен на внутренней поверхности основного корпуса, а второй электрод предусмотрен на наружной поверхности основного корпуса.

20. Форсунка по п.17, в которой оба электрода расположены на наружной поверхности основного корпуса с разделяющим их пространством.

21. Инжектор, содержащий форсунку по п.1, в котором перед впуском текучей среды форсунки расположен клапан, так что вход текучей среды в канал текучей среды форсунки управляется этим клапаном.

22. Инжектор по п.21, в котором перед клапаном предусмотрен подогревающий элемент, причем этот подогревающий элемент включает в себя формованную деталь с каналом текучей среды, впуском текучей среды и выпуском текучей среды, причем формованная деталь дополнительно содержит керамический материал с положительным температурным коэффициентом, посредством чего при подаче тока формованная деталь нагревается, так что текучая среда, проходящая через канал текучей среды, может подогреваться перед входом в форсунку.

23. Инжектор по п.21, в котором клапан предварительно напряжен, чтобы открываться, когда давление внутри подогревающего элемента достигает заданного уровня.

| US 5400969 А, 28.03.1995 | |||

| US 6340015 В1, 22.01.2002 | |||

| US 4898142 А, 06.02.1990 | |||

| GB 1486945 A, 28.09.1977 | |||

| US 5218943 A, 15.06.1993 | |||

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ТОПЛИВА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2170848C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1990 |

|

RU2015407C1 |

| РАСПЫЛИТЕЛЬ ФОРСУНКИ ДЛЯ ДИЗЕЛЯ | 1997 |

|

RU2132480C1 |

| ЦЕНТРОБЕЖНАЯ ФОРСУНКА | 1988 |

|

SU1573618A1 |

Авторы

Даты

2012-02-10—Публикация

2008-12-02—Подача