Уровень техники

Настоящее изобретение относится к панельному устройству с горелкой и/или инжектором, способу их установки и использования в металлоплавильной печи, и металлоплавильной печи, содержащей их. Более конкретно, настоящее изобретение относится к панельному устройству с горелкой и/или инжектором на сливе, способам их использования и установки в сливной области дуговой электропечи, и дуговой электропечи, содержащей их.

Один из типов металлургических процессов, производство стали, имеет широкое распространение. Как правило, дуговая электропечь (EAF) используется для производства стали путем применения электрической дуги для расплавления одного или более из скрапа и/или другого альтернативного сырья, содержащего железо и сплавы, которые находятся в печи. Один из типов дуговой электропечи имеет полусферический нижний ковш, выполненный из металла. Дно и боковые стороны нижнего ковша футерованы огнеупорным материалом, образующим под. От ковша вертикально продолжаются боковые стенки с водяным охлаждением. Между боковыми стенками над ванной с расплавленным металлом (находящемся в поде) расположен свод. Электроды продолжаются через свод и в ванну. Дуговая электропечь с нецентрированным донным выпуском (ЕВТ) также включает в себя сливную область, футерованную огнеупорным материалом. Сливная область также выполняет функцию удержания расплавленной стали при ее разливке из дуговой электропечи через выпускное отверстие.

В общем, скрап или шихту загружают в дуговую электропечь через отверстие. Как правило, шихта дополнительно включает в себя частицы углерода и прочие материалы, образующие шлак. Другие известные процессы включают использование ковша для горячего или нагретого металла из доменной печи, и его введение в дуговую электропечь, например, путем инжектирования железа прямого восстановления (DRI) посредством фурмы.

Существуют различные фазы обработки шихты в дуговой электропечи и/или печи, подобной дуговой электропечи.

На фазе плавления, электрическая дуга и горелки расплавляют шихту, загруженную в ванну расплавленного металла (расплавленный металл), называемого железоуглеродистый расплав, который скапливается на дне или поде печи. Тепловая энергия сверх той, что обеспечивается дугой, может обеспечиваться горелками, радиально распределенными вокруг печи. Шлакообразователи, такие как двуокись кальция или оксид магния, иногда инжектируют в расплавленную ванну посредством одного или более инжекторов.

Как правило, после расплавления шихты, дуговая электропечь переходит к фазе очистки и/или обезуглероживания. На этой фазе, расплав металла продолжает нагреваться дугой до тех пор, пока шлакообразующие материалы не соединяться с примесями в расплаве углеродистого железа и не поднимутся на поверхность в виде шлака. Когда железоуглеродистый расплав достигнет критической температуры, позволяющей углероду кипеть, введенный углерод в расплаве объединяется с кислородом, присутствующим в ванне, для образования пузырьков оксида углерода, которые поднимаются на поверхность ванны, образуя пенистый шлак. Пенистый шлак выполняет изолирующую функцию во всей печи.

Дальнейший нагрев и обработка осуществляется посредством процесса обезуглероживания, при котором, в типичных вариантах предшествующего уровня техники, где используются продвинутые или наиболее современные технологии дуговых электропечей, высокоскоростной, как правило, сверхзвуковой поток (потоки) кислорода продуваются через металлическую ванну посредством фурм или горелок/фурм для обезуглероживания ванны путем окисления углерода, содержащегося в ванне, образуя оксид углерода и/или диоксид углерода, при соединении с доступным или излишним количеством углерода в ванне. Горелка(и)/фурма(ы) предназначены для более равномерного плавления шихты и уменьшения, или предотвращения, перегрева и минимизации времени, требуемого для плавки, и времени создания дуги.

Путем инжектирования в металлическую ванну или жидкий металл кислорода, растворенная углеродная составляющая ванны может снизиться до заданного или сниженного уровня. Как правило, считается, что если в железоуглеродистом расплаве осталось менее 2% углерода, расплав становится сталью. Производство стали посредством дуговой электропечи, как правило, начинается с загрузок, содержащих менее 1% углерода. Углерод в стальной ванне постоянно уменьшается, до тех пор, пока не достигнет требуемого содержания для производства особой марки стали, например, не ограничиваясь, до менее чем 0,1% для низкоуглеродистой стали.

Дополнительная химическая энергия в форме частиц углерода или кокса может также инжектироваться инжектором. В качестве альтернативы, единственное устройство (горелка/инжектор) может быть использовано для обеспечения пламени и инжектирования частиц углерода/кокса или других шлакообразующих материалов. Как правило, поток углерода или кокса инжектируется с помощью разжижающего газового потока сжатого воздуха, природного газа, азота и/или т.п.

Совместно, горелки, фурмы, инжекторы, горелки/фурмы, и горелки/инжекторы могут называться горелками и/или инжекторами.

Одна из проблем, связанных с дуговыми электропечами, заключается в существовании холодных точек. Загруженный скрап или шихта быстро плавится в горячих точках, расположенных на участках наивысшей плотности электрического тока, но зачастую остается нерасплавленным в холодных точках, расположенных в областях наименьшей плотности электрического тока. Это создает жесткие условия для участка стенки печи и огнеупорной футеровки, расположенной в горячих точках, из-за излишнего воздействия тепла от дуги на протяжении последних этапов плавильного цикла. Скрап, расположенный на участках холодных точек, принимает тепло от дуги со сниженной интенсивностью в ходе плавильного цикла, таким образом, образуя холодные точки. Для расплавления загруженного скрапа в холодных точках, пламя от устройств с горелкой и/или инжектором направляется к холодным точкам.

Холодные точки, как правило, образуются в областях, наиболее удаленных от дуги печи, поскольку скрап, расположенный в этих областях, принимает электроэнергию со сниженной интенсивностью на тонну скрапа. Одним из примеров холодных точек является участок на линии деления пополам угла между электродами, где плотность тока сравнительно ниже. Другим примером холодной точки является сливная область, которая включает в себя выпускной желоб, из-за его удаленности от дуги. Также, другая холодная точка возникает на шлаковой дверце из-за избыточных потерь теплоты в окружающий воздух, который проникает через эту область. Дополнительный источник холодных точек в печах возникает в местах, где инжектируют дополнительные материалы, например, шлакообразующие материалы, железо прямого восстановления, известь, и т.д. (которые вводятся через шлаковую дверцу или через отверстие в боковой стенке печи) из-за потребления тепла этими материалами при их плавлении.

Решения предшествующего уровня техники для этих задач включали дополнительные горелки и/или инжекторы вокруг печи, направленные на холодные точки. Дуговые электропечи, снабженные горелками и/или инжекторами, расположенными в холодных точках, обладали повышенной равномерностью плавления скрапа и имели сниженное накопление материалов в холодных точках. Их расположение выбирается так, чтобы избежать дальнейшего перегрева горячих точек, который возникает из-за быстрого плавления скрапа, расположенного между электродом и кожухом печи. Более конкретно, горелки и/или инжекторы расположены как можно дальше от горячих точек, и направление отверстия для выхода пламени выбирается так, чтобы проникновение пламени происходило, прежде всего, в груде скрапа, расположенной в холодных точках, а не в уже нагретых участках печи.

Горелки и/или инжекторы, как правило, радиально распределены вокруг печи. Поскольку в сливную область сливается расплавленный металл во время выпуска, горелки и/или инжекторы не устанавливаются на боковых стенках. Вместо этого, эти горелки и/или инжекторы вводятся через боковую панель и прикреплены к ней, при этом боковая панель образует выступ (полку, навес) над сливной областью. Боковая панель жестко присоединена к боковым стенкам, и может отличаться от свода дуговой электропечи, который может отводиться от боковых стенок.

Горелки и/или инжекторы подвержены жестким условиям в дуговых электропечах, включая интенсивное излучаемое тепло, конвективную теплопередачу от горячих газов печи, шлакообразованию, вызванному разбрызгиванием шлака, и обратной вспышке инжектированного кислорода. Для того чтобы продлить срок службы таких горелок и/или инжекторов, они зачастую устанавливаются в панелях, которые по меньшей мере частично защищают их от таких жестких условий. Панели иногда имеют водяное охлаждение.

Совместно, горелка, фурма, горелка/фурма, инжектор, горелка/фурма/инжектор, или горелка/инжектор, установленные на такую панель, могут называться панельной установкой с горелкой и/или инжектором.

Как правило, инжектирование кислорода для обезуглероживания, должно сдерживаться до тех пор, пока плавильная фаза процесса будет по существу завершена, до начала высокоскоростного инжектирования кислорода. Это так, поскольку горелки не могут эффективно доставлять высокоскоростной воздух до этого, так как некоторые участки нерасплавленной шихты могут присутствовать между горелками/фурмами и жидким металлом или расплавом металла. Поток кислорода будет отклоняться, потенциально нанося серьезный вред печи и панели с горелкой/инжектором.

Этот факт дополнительно усугубляется по существу сферической формой конструкций большинства дуговых электропечей. Плавление металла, как правило, осуществляется в среднем, нижнем участке расплава и расширяется для заполнения сторон. В начале фазы плавления поток высокоскоростного кислорода имеет меньшее воздействие и/или возможность проникновения в не полностью расплавленную шихту (металл) для обезуглероживания расплава металла.

Такой же подход, который используется при выборе места под дополнительные панельные устройства с горелками, применяется для выбора места других инжектирующих устройств и/или горелок/инжекторов для использования при обезуглероживании. При расположении около холодных точек, экзотермическая энергия очищения расплава может использоваться более эффективно для плавления скрапа без перегрева горячих точек.

Скорость выброса потока кислорода из устройства с горелкой и/или инжектором выбирается так, чтобы позволять инжектируемой струе кислорода проникать в шлак и реагировать с железоуглеродистым расплавом без разбрызгивания излишнего расплавленного металла на стенки печи и электрод(ы). Однако случайное разбрызгивание металла случается, и является обычной причиной сбоя устройства. Специалистам в данной области техники понятно, что угол, образуемый струей кислорода и горизонтальной поверхностью шлака (называемый углом атаки) не должен быть слишком малым, иначе инжектируемая струя кислорода не сможет проникнуть в шлак достаточно глубоко. Также очевидно, что угол атаки не должен быть слишком большим, иначе может возникнуть обратный поток, наносящий вред устройству с горелкой и/или инжектором.

Совместное сжигание углерода и кислорода посредством различных устройств, включая специальные фурмы в стенке печи и вокруг нее, стало обычной практикой для добавления дополнительной теплоты процессу. Как правило, подача потока углерода для инжектирования осуществляется из распределителя углеродистого материала, такого как резервуар со сжатым газом, содержащий сжатый газ, природный газ, азот и/или т.п.

Использование горелок вместе с фурмами для углерода и кислорода позволило сталеварам существенно уменьшить потребление электроэнергии и повысить производительность печи благодаря дополнительной теплоте, создаваемой окислением углерода, и путем значительного увеличения теплового кпд электрической дуги благодаря образованию слоя пенистого шлака, который изолирует электрическую дугу от потерь теплоты. Пенистый шлак также стабилизирует электрическую дугу, а, следовательно, обеспечивает больший выход электроэнергии. Пенистый шлаковый слой создается посредством пузырьков оксида углерода, которые формируются путем окисления инжектируемого кислорода до СО. Увеличенный поток инжектируемого углерода создает локальное повышенное образование СО. Соответственно, большинство дуговых электропечей также содержат устройства, работающие после цикла производства, для удаления или снижения уровней СО в отработавших газах, такие как горелки, работающие после сжигания. Смешивание СО с кислородом внутри дуговой электропечи является желательным, но это очень сложно организовать без чрезмерного окисления шлака и электродов. Соответственно, в данной области техники были разработаны средства, работающие после обработки, для обработки высокого содержания СО в отходящих газах.

Наиболее современные дуговые электропечи снабжены всеми или некоторыми из вышеописанных средств для дополнительного образования тепловой и/или химической энергии. Наряду с улучшениями в конструкции и работе металлоплавильных печей стали появились улучшения в конструкции панели. Например, различные конфигурации панелей с горелками описаны в патенте США № 4703336, патенте США № 5444733, патенте США № 6212218, патенте США № 6372010, патенте США № 5166950, патенте США № 5471495, патенте США № 6289035, патенте США № 6614831, патенте США № 5373530, патенте США № 5802097, патенте США № 6999495 и патенте США № 6342086. Эти патенты предшествующего уровня техники доказали свою выгоду. Например, патент США № 6999495 нашел широкое применение для улучшения пространственного энергетического покрытия в печи. Аналогичным образом, патент США № 6614831 нашел применение в расширении доступа разнообразным инструментам, таким как горелка или фурма, к внутреннему пространству печи.

Из-за того, что панельное устройство с горелкой и/или инжектором на сливе установлены снаружи области печи, окруженной подом, они расположены на сравнительно большем расстоянии от расплавленного металла и холодных точек. Из-за того, что пламя, струя кислорода или поток частиц должен проникнуть дальше для того, чтобы достичь расплавленного металла или холодной точки, струя становится сравнительно менее связанной по сравнению со струями, инжектируемыми из сравнительно ближних положений. Таким образом, пламя, кислород или частицы больше не направляются на относительно небольшую область, и эффективность струи крайне ограничена.

Таким образом, задачей настоящего изобретения является создание улучшенного панельного устройства с горелкой и/или инжектором на сливе и способов и печей, в которых они применяются, которые не страдают от больших потерь связанности струи.

В настоящее время существует множество конфигураций для панельного устройства с горелкой и/или инжектором. Для панельного устройства с горелкой и/или инжектором на сливе, они, как правило, устанавливаются и располагаются снаружи области пода сверху слива в боковой панели. Эти панельные устройства с горелкой и/или инжектором на сливе, как правило, включают в себя горелку, присоединенную к квадратной или прямоугольной установочной пластине. Установочная пластина размещается внутри соответствующего квадратного или прямоугольного отверстия в боковой панели и крепится к боковой панели. Квадратное или прямоугольное отверстие выполняется, поскольку проще направлять контур охлаждения в панели вокруг квадратного или прямоугольного отверстия посредством прямых труб и коленчатых соединений. Независимо от конкретной используемой формы, такое типичное панельное устройство с горелкой и/или инжектором имеет фиксированное положение относительно боковой панели. Таким образом, направление пламени, или инжектирования кислорода или частиц, зафиксировано, и не может быть с легкостью изменено. Более конкретно, угловая ориентация устройства по каждой из осей x, y и z зафиксирована. Если ориентация горелки и/или инжектора в зафиксированном положении плохо спроектирована, пламя, кислород или частицы могут распространяться за пределы целевой области в ванне, такой как холодная точка. В этом случае, печь будет необходимо остановить, и панельное устройство с горелкой и/или инжектором нужно будет демонтировать, перепроектировать и заново установить. Это требует существенного времени простоя печи. Если отверстие в боковой панели недостаточно большое для обеспечения возможности переустановки панельного устройства с горелкой и/или инжектором в правильной ориентации, отверстие в боковой панели должно быть модифицировано. Это требует больших капиталовложений и более длительного простоя печи.

Таким образом, задачей настоящего изобретения является создание панельного устройства с горелкой и/или инжектором на сливе, ориентация которого по направлению к целевой области внутри печи может быть более легко изменена без создания нежелательной продолжительности простоя печи, удорожания или перепроектирования панельного устройства.

Были разработаны многие технологии для охлаждения панелей, используемых в дуговых электропечах. Одним из средств охлаждения является пустая полость, внутрь которой впрыскивается охлаждающая вода. Другой тип охлаждающих средств представляет собой змеевидный трубопровод с охлаждающей водой, который проходит слева направо и обратно вдоль плоскости, которая по существу ориентирована под прямым углом к слою шлака. Несмотря на то, что таким образом зачастую можно достичь полностью удовлетворительного охлаждающего эффекта, такие громоздкие устройства приводят к слишком крупному, тяжелому и дорогому панельному корпусу.

Таким образом, задачей изобретения является создание панельного устройства с горелкой и/или инжектором на сливе, которые удовлетворительно охлаждаются, не приводя к чрезмерно крупному, тяжелому и дорогому панельному корпусу.

Раскрытие изобретения

Предлагается способ установки панельного устройства с горелкой и/или инжектором через круглое отверстие в выступающей охлаждающей панели металлоплавильной печи. Панельное устройство с горелкой и/или инжектором содержит: горизонтально продолжающийся фланец; основной корпус, соединенный с нижней стороной указанного фланца; и горелку и/или инжектор, введенный в камеру основного корпуса, которая предназначена и выполнена с возможностью инжектирования по меньшей мере одного из пламени, струи кислорода и потока частиц углерода. Основной корпус продолжается вниз от указанного фланца вдоль оси основного корпуса под углом к вертикальной оси указанного фланца. Соединенные фланец и основной корпус имеют центрально расположенную камеру, продолжающуюся между их верхним и нижним концами. Основной корпус имеет ширину или диаметр, достаточно малый для обеспечения продолжения основного корпуса вниз через отверстие в выступающей охлаждающей панели. Указанный способ содержит следующие этапы. Опускание основного корпуса через круглое отверстие в выступающей охлаждающей панели с опиранием указанного фланца на отверстие. Выбор целевой области ванны расплавленного металла в печи, в которую необходимо инжектировать по меньшей мере одно из пламени, струи кислорода и потока частиц углерода. Поворот соединенных фланца и основного корпуса до тех пор, пока горелка и/или инжектор не будет указывать на целевую область.

Также предложен способ обработки металла, включающий следующие этапы. Осуществление вышеописанного способа. Инжектирование по меньшей мере одного из пламени и окислителя, кислорода, и частиц углерода из указанной горелки и/или инжектора в ванну расплавленного металла в печи.

Указанный способ установки может включать в себя один или более из следующих аспектов:

шаг и/или угол поворота фланца относительно выступающей охлаждающей панели регулируют регулированием зазора между указанным фланцем и выступающей охлаждающей панелью на одном или более окружных участков указанного фланца для более оптимального направления горелки и/или инжектора к целевой области; и клин вводят между верхней поверхностью выступающей охлаждающей панели и нижней поверхностью указанного фланца для поддержания шага и/или угла поворота.

панельное устройство с горелкой и/или инжектором дополнительно содержит механическое устройство, включающее в себя:

горизонтальную пластину, имеющую ширину или диаметр, достаточно большой для обеспечения опирания указанной горизонтальной пластины на выступающей охлаждающей панели, и имеющую вертикальное отверстие, выровненное с отверстием в выступающей охлаждающей панели, при этом вертикальное отверстие достаточно большое для обеспечения продолжения основного корпуса вниз через вертикальное отверстие и отверстие в выступающей охлаждающей панели, и достаточно малое для предотвращения падения фланца через вертикальное отверстие и отверстие в выступающей охлаждающей панели;

одно или более крепежных средств; и

одно или более удерживающих зажимов, соответствующих одному или более крепежным средствам, при этом указанная пластина дополнительно содержит один или более штифтов, соответствующих одному или более удерживающим зажимам, выступающих вертикально от верхней поверхности указанной пластины, причем указанные зажимы предназначены и выполнены с возможностью прикрепления к указанным штифтам посредством крепежных средств для прочного закрепления указанного фланца между указанной пластиной и указанным одним или более зажимами;

положение соединенных основного корпуса и фланца и ориентация горелки и/или инжектора зафиксированы относительно выступающей охлаждающей панели размещением одного или более удерживающих зажимов на периферийном участке верхней поверхности указанного фланца в положениях, соответствующих указанным штифтам, и соединения одного или более удерживающих зажимов с указанными штифтами посредством крепежных средств.

панельное устройство с горелкой и/или инжектором дополнительно содержит механическое устройство, включающее в себя первое и второе ушки, установочную планку, и первый и второй клинья, при этом установочная планка имеет первый паз, продолжающийся через корпус установочной планки, на одном своем конце, и второй паз, продолжающийся через корпус установочной планки, на противоположном конце, причем каждый из указанных пазов имеет размер, достаточно большой для обеспечения прохождения через него одного из ушек, при этом каждое из указанных ушек имеет пару ножек, свободных на одном конце и соединенных друг с другом на противоположном конце.

Указанный способ включает дополнительный этап фиксации положения соединенных основного корпуса и фланца, и ориентации горелки и/или инжектора относительно выступающей охлаждающей панели посредством:

приваривания свободных концов ножек указанных ушек к верхней поверхности выступающей охлаждающей панели рядом с отверстием в выступающей охлаждающей панели до осуществления этапа опускания основного корпуса;

осуществления этапа опускания основного корпуса;

размещения установочной планки на указанном фланце с выравниванием указанных пазов с указанными ушками;

зажатие первого клина в пространстве между верхней поверхностью установочной планки рядом с первым пазом и пространством под соединенным участком первого ушка для фрикционного удержания фланца напротив выступающей охлаждающей панели; и

зажатие второго клина в пространстве между верхней поверхностью установочной планки рядом со вторым пазом и пространством под соединенным участком второго ушка для фрикционного удержания фланца напротив выступающей охлаждающей панели, при этом этапы зажатия первого и второго клиньев, фиксируют положение соединенных основного корпуса и фланца и ориентацию горелки и/или инжектора относительно выступающей охлаждающей панели.

Указанный основной корпус выполнен с за одно целое с указанном фланцем посредством литья.

По меньшей мере одно из источника топлива и окислителя, источника кислорода, и источника частиц углерода соединены с указанной горелкой и/или инжектором.

Соединенные основной корпус и фланец включают в себя контур охлаждения, продолжающийся от указанного фланца до точки вблизи нижнего участка основного корпуса, и возвращающийся обратно к фланцу, и указанный способ включает дополнительный этап соединения контура охлаждения с источником охлаждающей воды.

Печь представляет собой дуговую электропечь, имеющую под, предназначенную и выполненную с возможностью вмещения ванны расплавленного металла, сливную области с выпускным отверстием; боковые стенки, продолжающиеся вверх и вокруг пода и сливной области; и боковой выступ, продолжающийся горизонтально над сливной областью, при этом выступающая охлаждающая панель с отверстием образует часть боковины.

Диаметр или ширина основного корпуса рядом с фланцем достаточно мала для обеспечения поворота по меньшей мере основного корпуса в круглом отверстии в выступающей охлаждающей панели на 180°.

Диаметр или ширина основного корпуса рядом с фланцем достаточно мала для обеспечения наклона основного корпуса в круглом отверстии в выступающей охлаждающей панели.

Печь представляет собой дуговую электропечь, и выступающая охлаждающая панель представляет собой боковую панель в сливной области печи.

Основной корпус выполнен с возможностью поворота и наклона в отверстии.

Основной корпус имеет круглое поперечное сечение.

Основной корпус имеет эллиптическое поперечное сечение.

Фланец имеет круглое поперечное сечение;

Горелка и/или инжектор содержит горелку.

Горелка и/или инжектор содержит кислородный инжектор.

Горелка и/или инжектор содержит горелку и кислородный инжектор.

Горелка и/или инжектор содержит инжектор частиц углерода.

Горелка и/или инжектор содержит горелку и инжектор частиц углерода.

Горелка и/или инжектор содержит горелку, кислородный инжектор, и инжектор частиц углерода.

Горелка и/или инжектор содержит комбинированную горелку и кислородный инжектор.

Частицы углерода инжектируют из указанного инжектора частиц углерода в ванну расплавленного металла.

Способ установки дополнительно включает этап соединения по меньшей мере одного из источника топлива и окислителя, источника кислорода и источника частиц углерода с горелкой и/или инжектором.

Краткое описание чертежей

Для дополнительного понимания сущности и задач настоящего изобретения, будет сделана ссылка на следующее подробное описание, выполненное совместно с прилагаемыми чертежами, на которых подобным элементам присвоены одинаковые или аналогичные ссылочные позиции, и на которых:

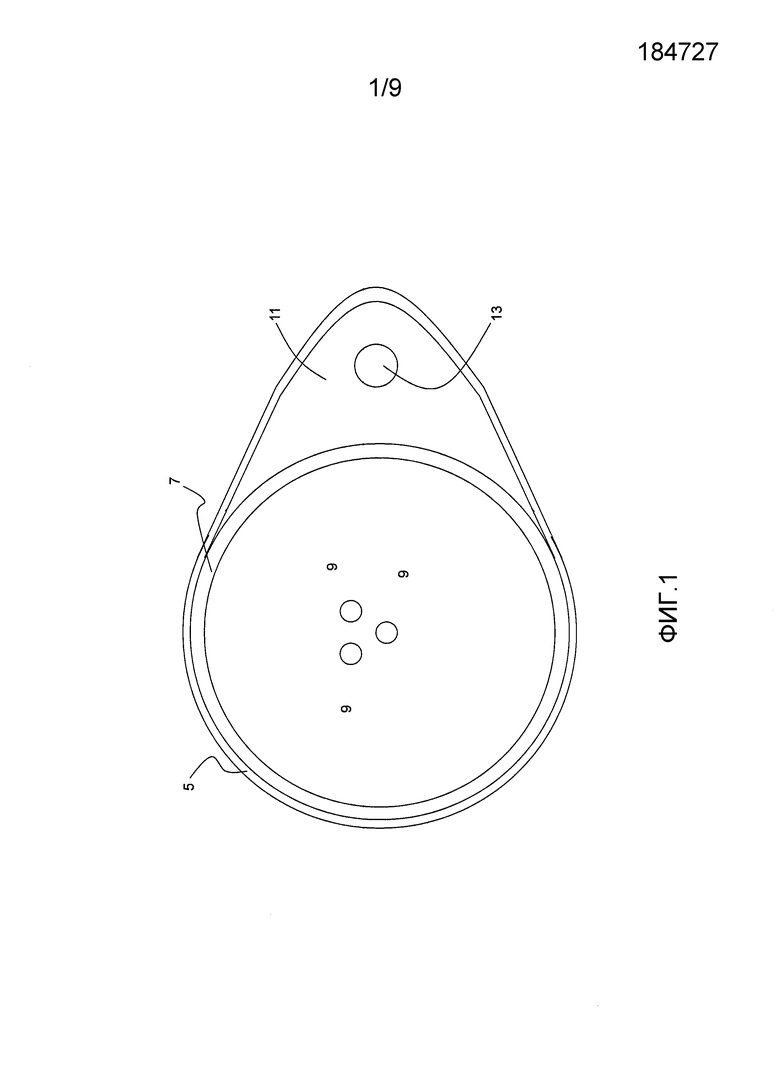

Фиг.1 представляет собой вид сверху печи в соответствии с изобретением с панельной установкой горелки и/или инжектора на спуске.

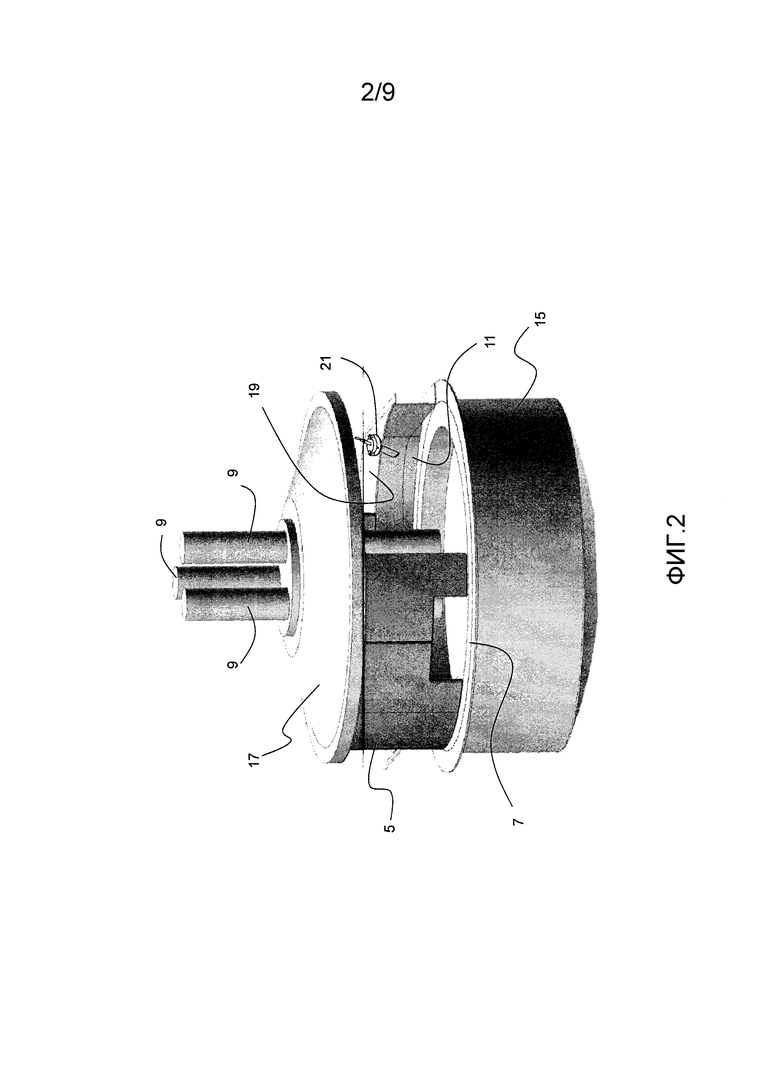

Фиг.2 представляет собой вид в перспективе печи по фиг.1 с удаленными элементами.

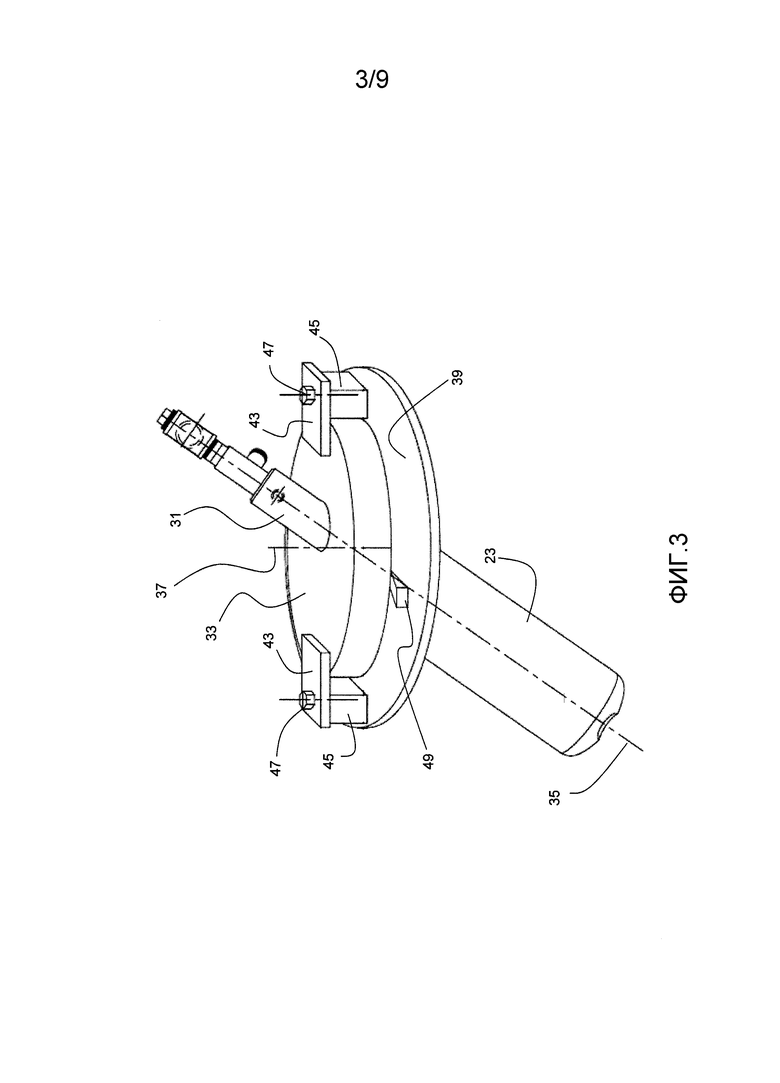

Фиг.3 представляет собой вид в перспективе одного варианта осуществления панельного устройства с горелкой и/или инжектором в соответствии с настоящим изобретением.

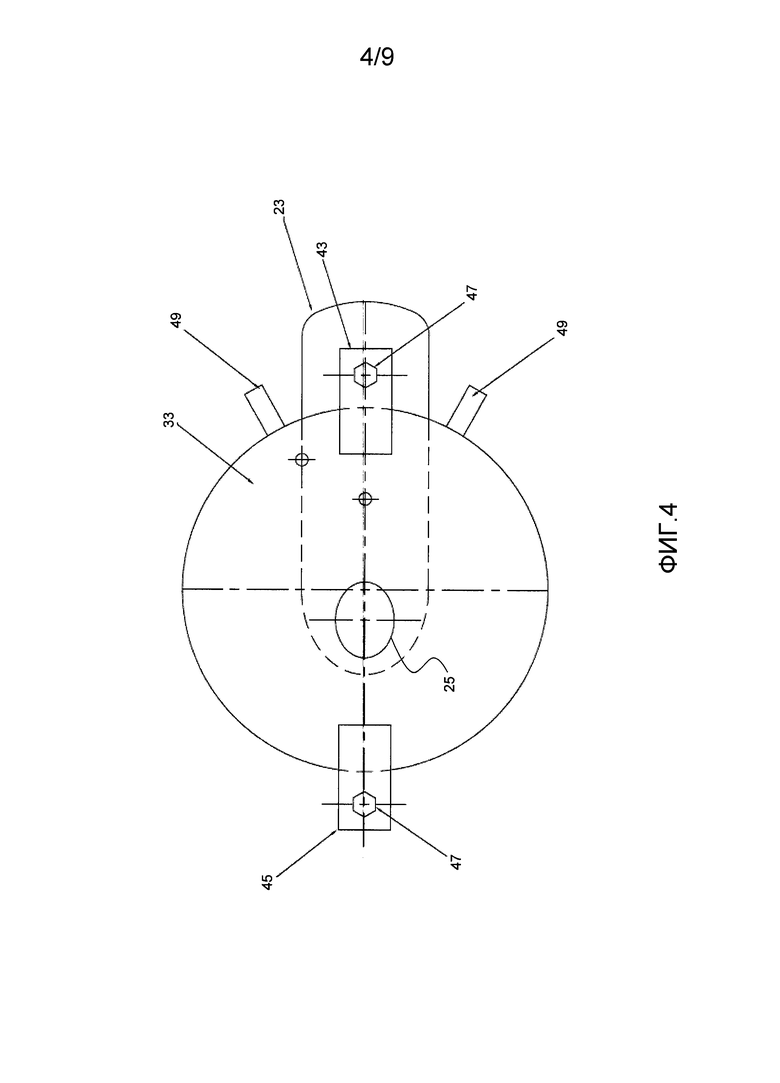

Фиг.4 представляет собой вид сверху панельного устройства с горелкой и/или инжектором по фиг.3, иллюстрирующий скрытые элементы.

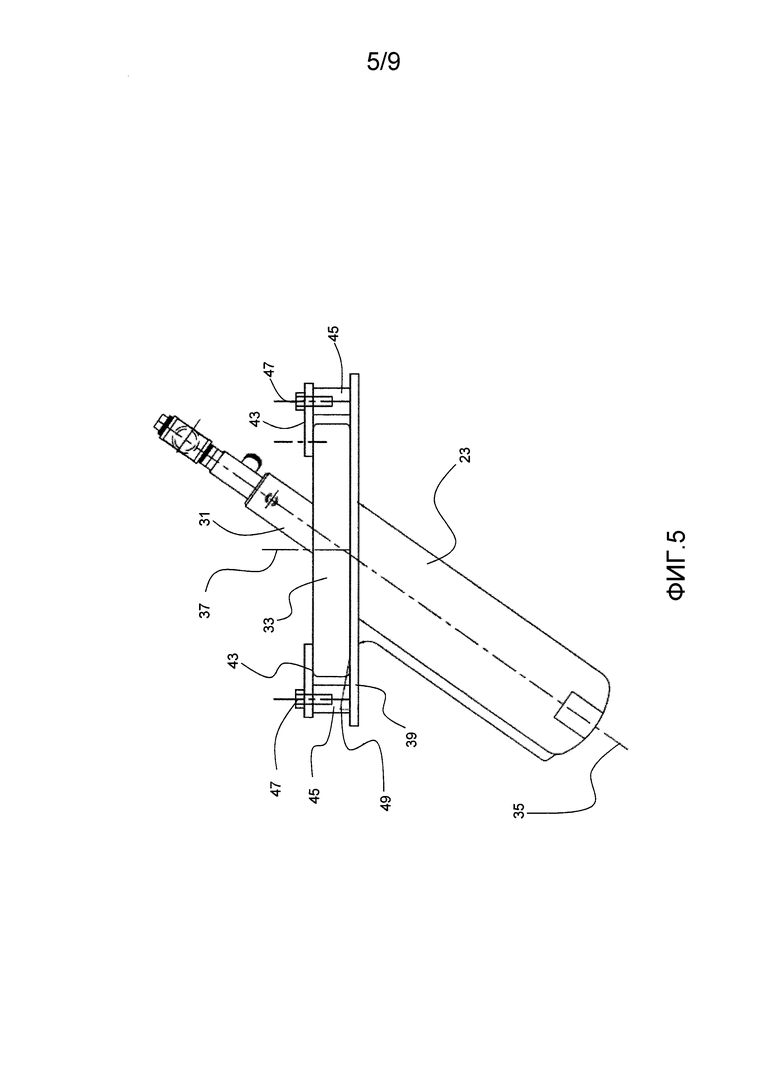

Фиг.5 представляет собой вертикальную проекцию панельного устройства с горелкой и/или инжектором по фиг.3.

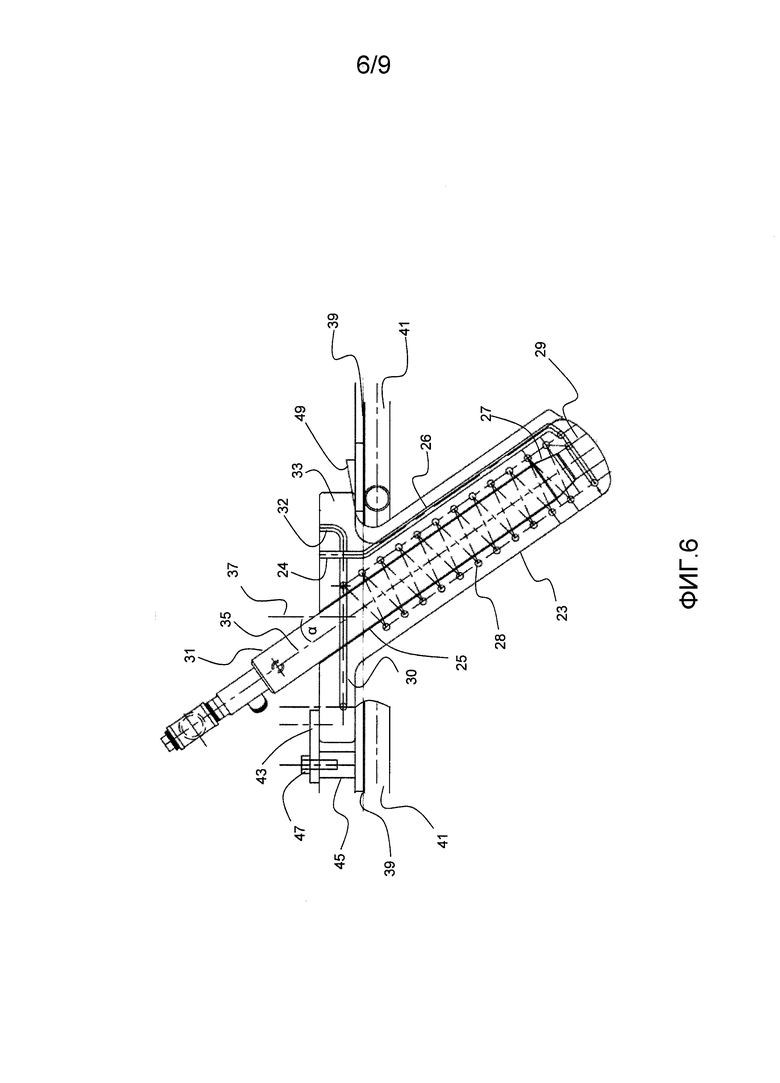

Фиг.6 представляет собой вид в поперечном сечении панельного устройства с горелкой и/или инжектором по фиг.3.

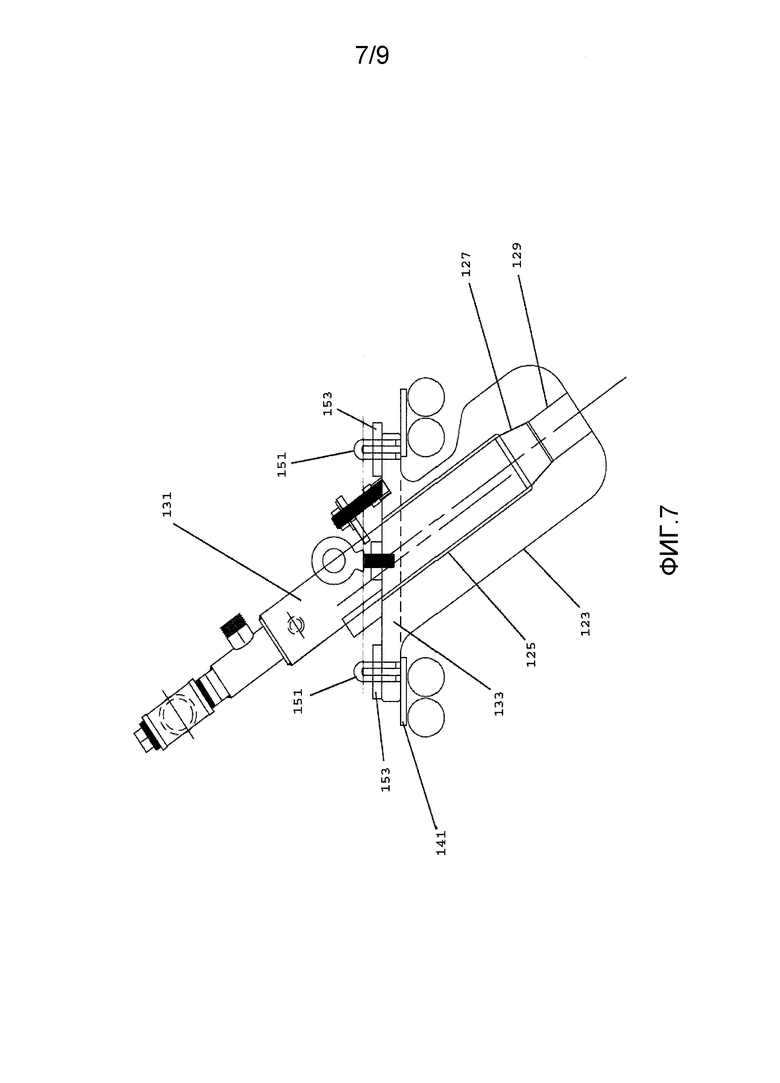

Фиг.7 представляет собой вид в поперечном сечении другого варианта осуществления панельного устройства с горелкой и/или инжектором в соответствии с изобретением.

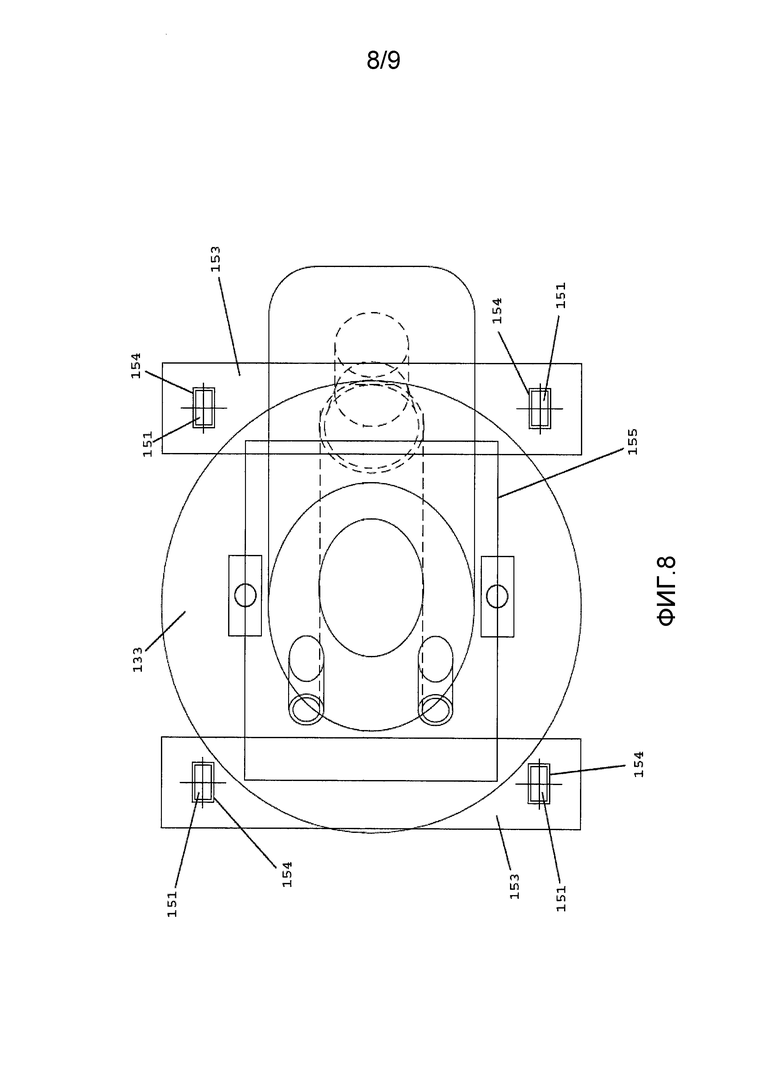

Фиг.8 представляет собой вид сверху панельного устройства с горелкой и/или инжектором по фиг.7.

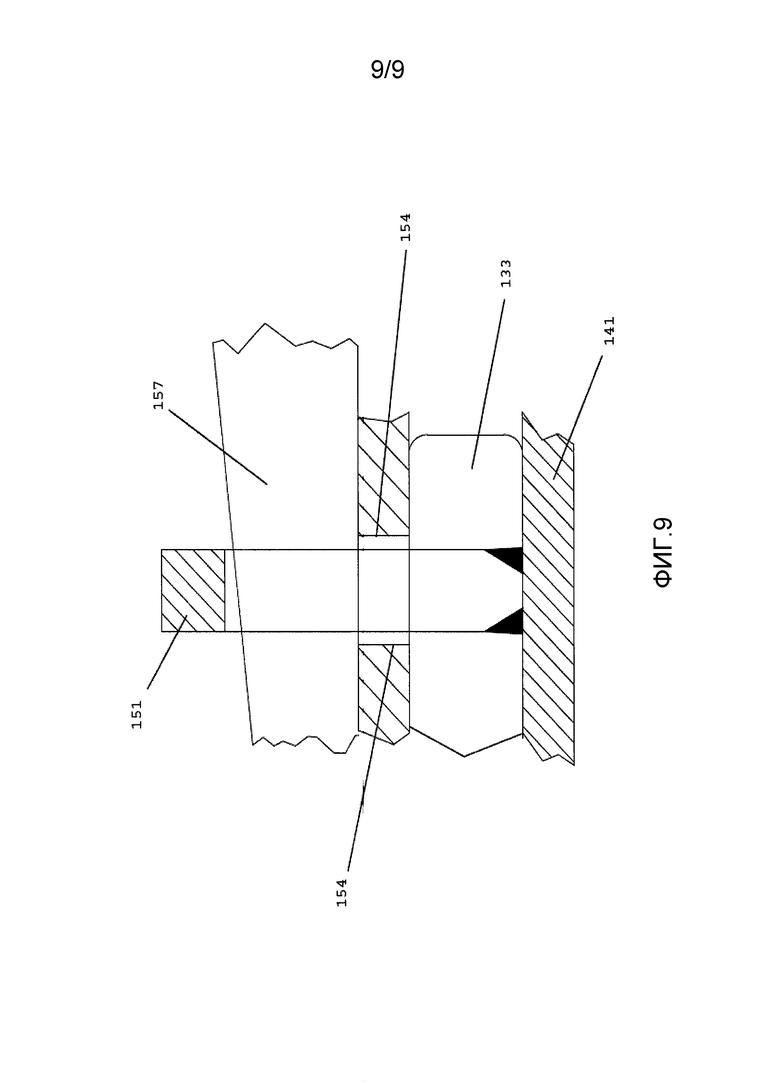

Фиг.9 представляет собой частичный вид в поперечном сечении, с удаленными участками, выступающей охлаждающей панели, ушка, установочной пластины, и фланца по фиг.8 с клином, установленным между верхней поверхностью установочной пластины и нижней поверхностью соединенного участка ушка.

Описание предпочтительных вариантов осуществления изобретения

Слова и выражения, используемые здесь, имеют свое обычное и привычное значение для специалистов в данной области техники, если только не указано другое.

В дальнейшем сделана ссылка на вариант осуществления изобретения. Однако, следует понимать, что изобретение не ограничивается конкретными описанными вариантами осуществления. Вместо этого, любая комбинация следующих признаков и элементов, независимо от того, относятся они к разным вариантам осуществления или нет, предусмотрена для варианта осуществления и осуществления на практике изобретения. Более того, в различных вариантах осуществления изобретение обеспечивает множество преимуществ над предшествующим уровнем техники. Однако, несмотря на то, что варианты осуществления изобретения могут достигать преимуществ над другими возможными решениями и/или предшествующим уровнем техники, тот факт, достигается или нет конкретное преимущество данным вариантом осуществления, не ограничивает изобретение. Таким образом, следующие объекты, признаки, варианты осуществления и преимущества являются лишь иллюстративными и не рассматриваются как элементы или ограничения прилагаемой формулы изобретения, за исключением случаев, когда это специально указано в пункте (пунктах) формулы изобретения. Аналогичным образом, ссылка на «изобретение» не должна рассматриваться как обобщение любого предмета изобретения, описанного здесь, и не должна рассматриваться как элемент или ограничение прилагаемой формулы изобретения, за исключением случаев, когда это специально указано в пункте (пунктах) формулы изобретения.

Как лучше всего показано на Фиг.1-2, дуговая электропечь (EAF) в соответствии с изобретением содержит под 7 из керамического материала, облицованный нижним кожухом 15 из металла. Под 7 предназначен и выполнен с возможностью вмещения ванны расплавленного металла. Над нижним кожухом 15 расположена верхний кожух, содержащий боковые стенки 5, продолжающиеся вверх от смежного периферийного участка пода 7. Поперек верхних участков боковых стенок 5 продолжается отводимый свод 17. Три электрода продолжаются через свод 17 и в расплавленную ванну. Сливная область 11 футерована огнеупорным материалом и включает в себя выпускное отверстие 13. Сливная область 11, как правило, имеет серповидную форму. Нижний участок боковых стенок 5 рядом с периферийным краем сливной области 11 не продолжается так высокого, как другие участки боковых стенок 5, не смежные сливной области 11. Вместо этого, они продолжаются лишь частично вверх для пересечения с периферийным дугообразным краем боковой панели 19. Боковая панель 19 обеспечивает выступ (навес, полку) над сливной областью 11. Верхний участок боковых стенок 5, смежных сливной области 11, продолжается от дугообразного края боковой панели 19, ближайшего к поду 7, вверх к своду 17.

В боковой панели 19 выполнено круглое отверстие (т.е., в выступающей охлаждающей панели) для размещения панельного устройства 21 с горелкой и/или инжектором. Панельное устройство с горелкой и/или инжектором может быть расположено или ориентировано таким образом, чтобы направлять пламя к шлаку или шихте в сливной области 11 или к ванне металла, смежной сливной области 11. Панельное устройство 21 с горелкой и/или инжектором может быть расположено и ориентировано таким образом, чтобы направлять пламя из топлива и окислителя или инжектировать кислород и/или частицы углерода в требуемую целевую область ванны расплавленного металла рядом со сливной областью 11 путем поворота и/или наклона панельного устройства 21 с горелкой и/или инжектором в круглом отверстии боковой панели.

Как лучше всего показано на фиг.3-6, панельное устройство 21 с горелкой и/или инжектором включает в себя фланец 33, расположенный на его верхнем конце, который соединен с основным корпусом 23, расположенным на его нижнем конце. Как правило, фланец 33 и основной корпус выполнены за одно целое посредством литья. Ось 37 фланца 33 образует угол α с осью 35 корпуса 23. Через фланец 33 и корпус 23 вдоль оси 35 продолжается камера 25. Несмотря на то, что камера 25 может иметь любую форму поперечного сечения, как правило, она является цилиндрической, как показано на фиг.6, и форма поперечного сечения не изменяется по длине камеры 25.

Фланец 33 опирается на пластину 39. Пластина 39 включает в себя отверстие, имеющее размер, соответствующий отверстию в панели 41 с водяным охлаждением. Отверстие в пластине 39 также имеет достаточно малый размер для предотвращения падения фланца 33 через отверстие в печь, и достаточно большой размер для того, чтобы обеспечивать основному корпусу возможность продолжения под панель 41 при опирании фланца 33 на панель 39.

Пластина 39 также включает в себя один или более продолжающихся вверх штифтов 45 и один или более соответствующих удерживающих зажимов 43, прикрепленных к штифтам 45 посредством одного или более крепежных средств 47. Пластина 39, выступающий штифт(ы) 45 и удерживающий зажим(ы) 43 могут быть выполнены из любого металла или металлического сплава, подходящего для металлоплавильных печей.

В качестве альтернативы, вместо штифтов 45, зажимов 43 и крепежных средств 47, фланец 33 может быть выполнен с криволинейными пазами на своей окружной поверхности. Через эти изогнутые пазы может быть обеспечен доступ к резьбовым отверстиям в пластине 39. Один или более болтов могут быть введены в один или более пазов, и вкручены в соответствующие отверстия в пластине 39. Затягивание болта может обеспечить жесткое прикрепление фланца 33 к пластине 39.

Фланец 33 и основной корпус 23 также включают в себя контур охлаждения. Контур охлаждения может иметь любую конфигурацию, подходящую для обеспечения достаточного охлаждения для основного корпуса. Тем не менее, специалистам в данной области техники ясно, что его размеры могут быть спроектированы в соответствии с ожидаемой тепловой нагрузкой на основной корпус 23 в ходе работы дуговой электропечи. Охлаждающий контур имеет впуск 24, продолжающуюся вниз ветвь 26, ведущую к винтовому участку 28, выполненному в периферийном участке корпуса 23 вокруг камеры 25. Конец винтового участка 28 ведет к возвратной ветви 30, которая, в свою очередь, ведет к выпуску 32. В качестве альтернативы, контур охлаждения может иметь впуск 24, продолжающуюся вниз ветвь 26, соединенную по текучей среде с возвратной ветвью 30, ведущей к выпуску 32, но в этом случае, продолжающаяся вниз ветвь и возвратная ветвь 26, 30 не соединены с винтовым участком 28. Вместо этого, винтовой участок 28 заменен продолжающейся вверх ветвью (не показана), продолжающейся вниз от возвратной ветви 30, и продолжающаяся вверх ветвь соединена по текучей среде с продолжающейся вниз ветвью 26 посредством поперечного участка охлаждающего контура.

В вариантах осуществления по фиг.3-6, из-за того, что основной корпус 23 продолжается вниз под углом α, диаметр круглого отверстия в пластине 39 выполнен достаточно большим для того, чтобы обеспечить фланцу 33 и основному корпусу 23 возможность поворота по меньшей мере на 90°, а как правило на по меньшей на 180°, а в идеале на 360° без давления основного корпуса 23 на внутреннюю поверхность отверстия в панели 41 с водяным охлаждением печи.

Диаметр цилиндрического отверстия пластины 39 также достаточно большой для того, чтобы позволять устройству регулирования зазора смещать фланец 33 и основной корпус 23 в сторону, также без давления основного корпуса 23 на внутреннюю поверхность отверстия в панели с водяным охлаждением. Устройство регулирования зазора может представлять собой клин 49 или любой другой известный рычаг, вводимый между фланцем 33 и пластиной 39 в любой точке периферии фланца 33. Устройство регулирования зазора может также представлять собой один или более болтов, которые по резьбе зацепляются с фланцем 33 на его периферийном участке, и которые опираются на верхнюю поверхность пластины 39. По мере вкручивания или выкручивания таких болтов из фланца 33, нижние концы отдаляют или приближают фланец 33 к пластине 39, и, таким образом, увеличивают или уменьшают зазор в этой точке. Любое количество таких болтов с резьбой может быть использовано для увеличения или уменьшения зазора в любом количестве точек между фланцем 33 и пластиной 39.

Диаметр фланца 33 больше, чем диаметр цилиндрического отверстия, выполненного в пластине 39, и отверстия в панели с водяным охлаждением печи, через которую устанавливается устройство 21. Разница в диаметрах позволяет основному корпусу 23 поворачиваться без давления на поверхность панели 141. Угловая ориентация основного корпуса 23 и фланца 33 может быть зафиксирована посредством затягивания крепежного средства(в) 47 для зажатия фланца 33 между зажимом(амии) 43 и пластиной 39.

Специалистам в данной области техники следует понимать, что окружная поверхность форма фланца 33 может иметь широкое разнообразие конфигураций. Например, несмотря на то, что фланец 33 может иметь постоянную высоту, он может вместо этого иметь такую конфигурацию, чтобы иметь множество лепестков, выступающих наружу от центра, и поворачиваться так, чтобы один или более лепестков удерживались между зажимом(ами) 43 и пластиной 39.

Контур охлаждения может быть выполнен в основном корпусе 23 и фланце 33 двумя способами.

Во-первых, среднему участку трубы из металла или металлического сплава (такого как медь или медный сплав) придается требуемая форма, включающая в себя продолжающуюся вниз ветвь 26, возвратную ветвь 30, и либо форму винтовой пружины, либо криволинейный поперечный участок (не показан) и продолжающуюся вверх ветвь (не показана), соединяющая продолжающуюся вниз ветвь 26 с возвратной ветвью 30. Винтовая или иная формованная труба размещается в литейной форме для формования внутреннего корпуса 23 и фланца 33 и закрепляется в ней. Расплавленный металл заливается в литейную форму. После охлаждения, впуск 24 и выпуск 32 выполняются в поверхности отливки известным образом.

Во-вторых, формуется песчаная сердцевина винтовой или другой формы из литейного песка и связующего вещества. Песчаная сердцевина затем размещается в литейной форме для формования внутреннего корпуса 23 и фланца 33. Расплавленный металл заливается в литейную форму. После охлаждения, литейный песок удаляется из сформованного таким образом винтового охлаждающего контура, и впуск 24 и выпуск 32 выполняются в поверхности отливки известным образом.

Устройство 21 может быть установлено следующим образом.

Если это не было предусмотрено, круглое отверстие выполняется в горизонтальной панели 41 с водным охлаждением. Пластина 39 размещается на отверстии в стенке 41. Пластина 39 располагается так, чтобы коаксиально выравнивать отверстие в панели 41 с цилиндрическим отверстием в пластине 39. Пластина 39 присоединяется к панели 41 любыми средствами, известными в данной области техники, такими как, например, огнеупорный пластик. Участок основного корпуса 23 соединенного корпуса 23 и фланца 33 (с горелкой и/или инжектором 31 уже размещенными в камере 25) продолжается вниз через отверстие в панели 41 и цилиндрическое отверстие в пластине 39, при этом ось 35 направлена к требуемой целевой области для пламени или инжектирования потока кислорода или частиц углерода из горелки и/или инжектора 31. Соединенные корпус 23 и фланец 33 затем размещают для коаксиального выравнивания фланца 33 с цилиндрическим отверстием в пластине 39 и отверстием в панели 41. Удерживающий зажим(ы) 43 размещается во взаимодействии с фланцем 33 и крепежное средство(а) 47 затягивается так, чтобы прочно удерживать фланец 33 между удерживающим зажимом(амии) 43 и пластиной 39. При необходимости, устройство регулирования зазора, как описано выше, может быть использовано для регулирования зазора между пластиной 39 и фланцем 33 для того, чтобы смещать выполненные за одно целое основной корпус 23 и фланец 33 на требуемый шаг и угол поворота. Горелка и/или инжектор 31 соединена, как требуется, с клапанами для топлива и окислителя (такого как кислород, воздух, или как кислород, так и воздух), клапаном для кислорода, и/или с источником подачи частиц углерода. В конечном счете, источник охлаждающей жидкости (как правило, воды), присоединяется к впуску 32.

После установки может стать очевидно, что пламя, струя кислорода и/или поток частиц углерода не удовлетворительно направлены на требуемую целевую область ванны расплавленного металла. В этом случае, устройство 21 может быть отрегулировано одним или обоими способами для достижения требуемого положения. Крепежное средство(а) 47 ослабляется для того, чтобы ослабить давление удерживающего зажима(ов) 43 и пластины 39 на фланец 33. Клин 49 может быть введен между пластиной 39 и фланцем 33 для того, чтобы наклонить устройство 21 от горизонтальной плоскости панели 41 с водяным охлаждением. Чем дальше клин 49 вводится между пластиной 39 и фланцем 33, тем большего наклона можно достичь. Основной корпус 23 и фланец 33 могут также быть повернуты вокруг оси 37 в любом месте от 0° до 360°. Между вклиниванием и поворотом, требуемая область расплавленной ванны металла может быть надлежащим образом взята на прицел пламенем, струей кислорода и/или потоком частиц углерода. Как только требуемое положение и нацеливание достигается, крепежное средство(а) затягиваются для того, чтобы еще раз зафиксировать положение фланца 33 и основного корпуса 23 относительно пластины 39 и панели 41 с водяным охлаждением.

Как лучше всего показано на фиг.7-9, панельное устройство 21 с горелкой и/или инжектором включает в себя фланец 133, расположенный на его верхнем конце, соединенный с основным корпусом 123, расположенным на его нижнем конце. Как правило, фланец 133 и основной корпус 123 выполнены за одно целое посредством литья. Ось фланца 133 образует угол α с осью корпуса 123. Через фланец 133 и корпус 123 вдоль оси корпуса продолжается камера 125. Несмотря на то, что камера 125 может иметь любую форму поперечного сечения, как правило, она является цилиндрической, как показано на фиг.7, и форма ее поперечного сечения не изменяется по длине камеры 25.

Фланец 133 опирается на панель 141 с водяным охлаждением. Панель 141 с водяным охлаждением включает в себя круглое отверстие, имеющее такой размер, чтобы соответствовать ширине или диаметру основного корпуса 123. Круглое отверстие в панели 141 также имеет достаточно малый размер для предотвращения падения фланца 133 через круглое отверстие в печь. Круглое отверстие также имеет достаточно большой размер для обеспечения возможности основному корпусу 123 продолжения под панель 141 при опирании фланца 133 на панель 141.

Угловое положение соединенных фланца 133 и основного корпуса 123 относительно панели 141 может быть механически зафиксировано. Предусмотрены две пары ушек 151, каждое из которых имеет две ножки, свободные на одном конце ушка 151, и соединенные на другом конце ушка 151. Свободные концы ножек приварены или иным образом прикреплены к верхней поверхности панели 141. Две установочные планки 153 расположены с любой стороны круглого отверстия на верхней поверхности фланца 133. Ушки 151 расположены так, чтобы позволять пазам 154, выполненным на каждом конце установочных планок 153, выравниваться с ушками 151. Пазы 154 имеют достаточно большой размер для обеспечения продолжения ушек 151 вверх через пазы 154, в то же время, поддерживая планки 153 опирающимися на фланец 133. Четыре клина 157 используются для фрикционного удержания фланца 133 между панелью 141 и установочными планками 153. Каждый клин 157 вводится в пространство между верхней поверхностью установочной планки 153 рядом с пазом, и пространством под соединенным участком ушка 151.

Установочные планки 153 и ушки 151 могут быть выполнены из любого металла или металлического сплава, подходящего для металлоплавильных печей.

Несмотря на то, что это не показано, фланец 133 и основной корпус 123 также включают в себя контур охлаждения. Контур охлаждения может иметь любую конфигурацию, подходящую для обеспечения достаточного охлаждения основного корпуса. Тем не менее, специалистам в данной области техники следует понимать, что его размеры могут быть спроектированы в соответствии с ожидаемой тепловой нагрузкой на основной корпус 123 в ходе работы в дуговой электропечи. Контур охлаждения имеет впуск, выполненный во фланце 133, который ведет к продолжающейся вниз ветви, продолжающейся до нижнего конца основного корпуса 123. Поперечный участок контура охлаждения продолжается поперек по нижнему участку основного корпуса 123. Продолжающаяся вверх ветвь, продолжающаяся параллельно продолжающейся вниз ветви, соединяет поперечный участок с выпуском, выполненном во фланце 33.

Диаметр круглого отверстия в панели 141 выполнен достаточно большим для того, чтобы обеспечивать основному корпусу 123 возможность поворота на по меньшей мере 90°, а как правило на по меньшей на 180°, а в идеале на 360° без давления основного корпуса 123 на внутреннюю поверхность круглого отверстия в панели 141 с водяным охлаждением.

Диаметр круглого отверстия в панели 141 также является достаточно большим для того, чтобы обеспечивать возможность устройству регулирования зазора отклонять фланец 133 и основной корпус 123 в сторону, также без давления основного корпуса 123 на внутреннюю поверхность отверстия в панели 141. Устройство регулирования зазора может представлять собой клин или любой другой известный рычаг, вводимый между фланцем 133 и панелью 141 в любой точке периферий фланца 133. Устройство регулирования зазора может также представлять собой один или более болтов, которые по резьбе зацепляются с фланцем 133 на его периферийном участке, и которые опираются на верхнюю поверхность панели 141. Когда такие болты вкручиваются или выкручиваются из фланца 133, нижние концы отодвигают или пододвигают фланец 133 к панели 141 и, таким образом, увеличивают или уменьшают зазор в этой точке. Любое количество этих болтов с резьбой может быть использовано для увеличения или уменьшения зазора в любом количестве точек между фланцем 133 и панелью 141.

Диаметр фланца 133 больше, чем диаметр круглого отверстия, выполненного в панели 141. Эта разница в диаметрах позволяет фланцу 133 поворачиваться в круглом отверстии без падения в печь.

Специалисту в данной области техники следует понимать, что форма окружной поверхности фланца 133 может иметь множество конфигураций. Например, несмотря на то, что фланец 133 может иметь постоянную высоту, он может вместо этого иметь конфигурацию с множеством лепестков, продолжающихся от центра, и поворачиваться так, чтобы один или более лепестков удерживались между установочными планками 153 и панелью 141.

Контур охлаждения может быть выполнен внутри основного корпуса 123 и фланца 133 одним из двух способов.

Во-первых, среднему участку трубы из металла или металлического сплава (например, меди или медного сплава) придается требуемая форма, включающая в себя продолжающуюся вниз ветвь, продолжающуюся вверх ветвь и поперечный участок, соединяющий продолжающуюся вниз и вверх ветви. Труба, выполненная таким образом, размещается внутрь формы для литья для формования внутреннего корпуса 123 и фланца 133 и фиксируется в ней. Расплавленный металл заливается в форму для литья. После охлаждения, впуск и выпуск выполняются на поверхности отливки известным образом.

Во-вторых, песчаная сердцевина из литейного песка и связующего вещества формуются до требуемой формы контура охлаждения. Песчаная сердцевина затем размещается в литейной форме для формования внутреннего корпуса 123 и фланца 133, и фиксируется в ней. Расплавленный металл заливается в литейную форму. После охлаждения, литейный песок удаляется из сформированного таким образом винтового контура охлаждения, и впуск и выпуск выполняются на поверхности отливки известным образом.

Устройство 21 в соответствии с фиг.7-9 может быть установлено следующим образом.

Круглое отверстие может быть выполнено в панели 141 с водяным охлаждением боковой панели 19 согласно следующим этапам. Охлаждающая вода сливается из контура охлаждения внутри панели 141. Круглое отверстие вырезается во внутренней и наружной поверхностях панели 141. Участки труб отрезаются от контура охлаждения, открываясь круглыми отверстиями, вырезанными во внутренней и наружной поверхностях. Поток охлаждающей воды через трубы перенаправляется вокруг вырезанного участка посредством приваривания изогнутых труб, продолжающихся вокруг периферийной области вырезанного участка.

Две пары ушек 151 привариваются к верхней поверхности панели 141 в местах, соответствующих положениям пазов 154 установочных планок 153, когда последние установлены. Участок основного корпуса 123 соединенных основного корпуса 123 и фланца 133 продолжается вниз до круглого отверстия в панели 141, при этом ось горелки и/или инжектора 131 направлена к требуемой целевой области для пламени или инжектирования потока кислорода и частиц углерода. Установочные планки 153 расположены так, чтобы выравнивать пазы 154 над ушками 151, и чтобы располагать центральные участки планок 153 над фланцем 133. При необходимости, устройство регулирования зазора, как описано выше, может быть использовано для регулирования зазора между панелью 151 и фланцем 133 для того, чтобы сместить выполненные за одно целое основной корпус 123 и фланец 133 на требуемый шаг и угол поворота. Затем, клинья 157 зажимаются/вводятся в пространстве между установочными планками 153 и соединенными участками ушек 151, как описано выше. Наконец, горелка и/или инжектор 31 соединяется, как требуется, с клапанами для топлива и окислителя (такого как кислорода, воздух, или кислород и воздух), клапаном для кислорода и/или источником подачи частиц углерода. В конечном счете, источник охлаждающей жидкости (как правило, воды) соединяется с впуском контура охлаждения.

Может стать очевидно, после установки, что пламя, струя кислорода и/или поток частиц углерода не удовлетворительно направлены к требуемой целевой области ванны расплавленного металла. В этом случае, устройство 21 может быть отрегулировано одним или обоими из двух способов для достижения требуемого направления. Клинья 157 удаляются для освобождения фланца 133 между установочными планками 153 и панелью 141. Другой клин может быть введен между фланцем 133 и панелью 141 для того, чтобы наклонить устройство 21 от горизонтальной плоскости панели 141. Чем дальше клин вводится между панелью 141 и фланцем 133, тем больший наклон будет достигнут. Основной корпус 123 и фланец 133 могут также быть повернуты вокруг оси круглого отверстия в панели 141 в любом месте от 0° до 360°. Между зажатием и поворотом, требуемая область ванны расплавленного металла может быть должным образом взята на прицел пламенем, струй кислорода и/или потоком частиц углерода. Как только требуемое положение и нацеливание достигается, фланец 133 снова закрепляется между панелью 141 и установочными планками 153, как описано выше.

Что касается любого из вариантов осуществления по фиг.1-6 или фиг.7-9, фланец 33, 133 с водяным охлаждением и основной корпус 23, 123 может быть выполнен из любого металла и металлического сплава, походящего для использования в металлоплавильных печах, особенно в дуговых электропечах. Как правило, они выполняются из меди или медного сплава. Как правило, они выполняются за одно целое посредством литья. Нижняя поверхность фланца 133, подверженная воздействию печных газов, как правило, покрывается мягким огнеупорным материалом.

В случае цилиндрической камеры 25, 125, она может иметь постоянный диаметр от своего верхнего конца до нижнего конца. Как правило, она имеет больший внутренний диаметр по большей части длины основного корпуса 23, 123, и сужается внутрь на промежуточном участке 27, 127 от большего внутреннего диаметра к меньшему внутреннему диаметру, и оканчивается на выпускном участке 29, 129. В цилиндрическую камеру 25, 125 помещен корпус 31, 131 горелки и/или инжектора.

Каждый из основного корпуса 23 и отверстия в пластине 39 или круглого отверстия в панели 141 с водяным охлаждением может иметь любую конфигурацию при условии, что основной корпус 23, 123 может поворачиваться и наклоняться в отверстии или круглом отверстии, в зависимости от случая. Как правило, они оба являются круглыми, когда отверстие или другое отверстие имеют диаметр, немного больший, чем диаметр основного корпуса 23, 123, для обеспечения возможности наклона.

Как отмечено выше, форма основного корпуса 23, 123 может иметь множество конфигураций, при условии, что он может поворачиваться и наклоняться при размещении в отверстии в пластине 39 или круглом отверстии в панели 141 с водяным охлаждением. Как правило, по меньшей мере участок основного корпуса 23, 123 имеет круглое поперечное сечение. Как лучше всего показано на фиг.7-9, участок цилиндрической формы продолжается через цилиндрическую камеру 125 и переходит в нецилиндрическое поперечное сечение, например, в эллиптическое поперечное сечение. Нецилиндрическое поперечное сечение способствует обеспечению достаточного пространства для поперечного участка контура охлаждения между продолжающейся вверх ветвью рукавом и продолжающейся вниз ветвью (не показано на фиг.7-9).

Корпус 31, 131 горелки и/или инжектора может быть сконфигурирован и выполнен множеством различных способов: как горелка, как инжектор, или как комбинация горелки и/или инжектора. Специалисту в данной области техники следует понимать, что различные типы горелок, инжекторов и горелок/инжекторов известны в данной области техники, и что горелка и/или инжектор 31, 131 может представлять собой любую из этих известных конструкций. Горелка, как правило, предназначена и выполнена с возможностью инжектирования топлива (такого как природный газ, пропан, или жидкое топливо) и окислителя (такой как воздух, кислород или воздух и кислород) для их сжигания. Один из типов горелки/инжектора, как правило, предназначен и выполнен с возможностью инжектирования топлива и окислитель, или их смеси, а также сверхзвуковой струи кислорода. Другой тип горелки/инжектора, как правило, предназначен и выполнен с возможностью инжектирования топлива и окислителя для их сжигания, а также потока частиц углерода. Еще один тип горелки/инжектора, как правило, предназначен и выполнен с возможностью инжектирования топлива и окислителя для их сжигания, а также сверхзвуковой струи кислорода и потока частиц углерода. Инжектор может представлять собой кислородную фурму или форсунку, предназначенную и выполненную с возможностью инжектирования потока частиц углерода. Типичные примеры горелок или горелок/инжекторов описаны в патенте США 5599375, патенте США 4633007, патенте США 5788921 и патенте США 5858302. Типичные коммерческие примеры горелок, горелок/инжекторов и инжекторов включают в себя Горелку PyretronTM, Горелку PyrOx, и Горелку PyreJetTM или Форсунку AlarcJet, поставляемые ACI, расположенным в Кинисоу, Джорджия, США. Горелка, горелка/инжектор, или инжектор могут быть выполнены из любого металла или металлического сплава, и могут быть или не быть выполнены из того же материала, что и фланец 33 и основной корпус 23.

Фланец 33, 133 предназначен и выполнен с возможностью поворота на выступающей охлаждающей панели 141 или пластине 39 на по меньшей мере 90°, как правило, по меньшей мере на 180°, и наиболее типично на 360°. Несмотря на то, что форма фланца 33, 133 может иметь множество конфигураций, как правило, она является цилиндрической, с тем, чтобы обеспечивать простой поворот в диапазоне 360°, в то же время сохраняя по существу равномерное расстояние между его периферийной поверхностью и выступающим штифтом(ами) 45 или ушками 151.

В вариантах осуществления по фиг.7-9, из-за того, что основной корпус 123 продолжается вниз под углом α, диаметр круглого отверстия в панели 141 с водяным охлаждением печи выполняется достаточно большим для того, чтобы обеспечивать фланцу 133 и основному корпусу 123 возможность поворота на 360°, без давления основного корпуса 123 на внутреннюю поверхность отверстия в панели 141 с водяным охлаждением.

Специалисту в данной области техники очевидно, как работает устройство 21. В горелке, потоки топлива (такого как природный газ или жидкое топливо) и окислителя (такого как кислород, воздух, или как кислород, так и воздух) инжектируют из конца выпускного участка 29, 121, и сжигаются внутри печи. В инжекторе кислорода (другими словами, в кислородной фурме), струя кислорода инжектируется из конца выпускного участка 29, 121 и проникает в ванну расплавленного металла. В случае дуговой электропечи, струя кислорода проникает через слой шлака. В углеродном инжекторе, разжиженный поток частиц углерода инжектируется из конца выпускного участка 29, 129, и проникает в ванну расплавленного металла, и если присутствует слой шлака, проникает через слой шлака в расплавленный металл. Специалисту в данной области техники также понятно, как устройство 21 будет работать при выборе горелки и кислородного инжектора, горелки и инжектора частиц углерода, или горелки, кислородного инжектора, и инжектора частиц углерода.

Настоящее изобретение обладает несколькими преимуществами. Во-первых, поскольку конец основного корпуса 23, 123 продолжается относительно далеко от панели 41, 141 с водяным охлаждением, пламя, струя кислорода, и/или поток частиц углерода является более связанным. В случае струи кислорода или потока частиц углерода, они способны лучше проникать в шлак или ванну расплавленного металла и через них. Многие обычные устройства имеют концы, выровненные с панелью 41, 141 с водяным охлаждением, таким образом, жертвуя достижением потенциальной связанности пламени, струи кислорода или потока частиц углерода. Во-вторых, вариант осуществления по фиг.1-6, где контур охлаждения имеет винтообразный изогнутый участок, горелки и/или инжектор 31 лучше охлаждается благодаря тому, что контур охлаждения продолжается на 360° вокруг цилиндрической камеры 25 вместо прохождения лишь по одной ее стороне, по серпантину, в обычных горелках/панелях инжекторов. В-третьих, когда основной корпус 23, 123 имеет цилиндрическую или подобную конфигурацию, целиком либо частично, устройство 21 поглощает меньше теплоты из печи, поскольку оптимизированное соотношение поверхности к объему достигается цилиндром. В-четвертых, устройство 21 обладает способностью нагревать или инжектировать кислород или частицы углерода практически в любое место в пределах досягаемости пламени, струи кислорода или потока частиц углерода. Это происходит благодаря ее способности наклоняться и/или поворачиваться. Обычная горелка и/или инжекторы имеют зафиксированное положение после их установки на панель с водяным охлаждением. Это фиксированное положение не может быть изменено до тех пор, пока отверстие в панели с водяным охлаждением (через которое продолжается обычная горелка и/или инжектор) не будет существенно модифицировано, или панель горелки и/или инжектора не будет полностью перепроектирована для ориентации горелки и/или инжектора в другом направлении. Это происходит потому, что квадратная или прямоугольная конфигурация панели не обеспечивает возможность вращения внутри квадратного или прямоугольного отверстия в панели с водяным охлаждением.

Были описаны предпочтительные процессы и устройство для осуществления настоящего изобретения на практике. Специалистам в данной области техники следует понимать, что в вышеописанных вариантах осуществления могут быть выполнены многочисленные изменения и модификации, не выходящие за рамки сущности и объема настоящего изобретения. Вышеприведенное описание является лишь иллюстративным и могут быть использованы другие варианты осуществления интегрированных процессов и устройства, не выходящих за рамки объема изобретения, определенного в приведенной ниже формуле изобретения.

Изобретение относится к области металлургии и может быть использовано при монтаже панельного устройства с горелкой и/или инжектором через круглое отверстие в выступающей охлаждающей панели дуговой электропечи. При этом панельное устройство содержит горизонтально продолжающийся фланец, основной корпус, соединенный с нижней стороной указанного фланца и продолжающийся вниз от указанного фланца вдоль оси основного корпуса под углом к вертикальной оси указанного фланца, при этом соединенные фланец и основной корпус имеют центрально расположенную камеру, продолжающуюся между их верхним и нижним концами, и горелку и/или инжектор. В способе опускают соединенные фланец и основной корпус через круглое отверстие в выступающей охлаждающей панели с опиранием фланца на горизонтальную пластину с вертикальным отверстием, имеющим размер, соответствующий отверстию в выступающей охлаждающей панели, выбирают целевую область ванны расплавленного металла в печи, в которую необходимо инжектировать по меньшей мере одно из пламени, струи кислорода и потока частиц углерода, и поворачивают соединенные фланец и основной корпус до тех пор, пока горелка и/или инжектор не будет указывать на целевую область. Изобретение позволяет создать оптимально охлаждаемое панельное устройство, расположенное в сливной области печи, с возможностью легкого монтажа и демонтажа без создания простоя печи. 10 з.п. ф-лы, 9 ил.

1. Способ монтажа панельного устройства с горелкой и/или инжектором через круглое отверстие в выступающей охлаждающей панели дуговой электропечи, при этом панельное устройство с горелкой и/или инжектором содержит:

горизонтально продолжающийся фланец;

основной корпус, соединенный с нижней стороной указанного фланца и продолжающийся вниз от указанного фланца вдоль оси основного корпуса под углом к вертикальной оси указанного фланца, при этом соединенные фланец и основной корпус имеют центрально расположенную камеру, продолжающуюся между их верхним и нижним концами, причем основной корпус имеет ширину или диаметр, достаточно малый для обеспечения продолжения основного корпуса вниз через отверстие в выступающей охлаждающей панели, и

горелку и/или инжектор, вставленный в камеру основного корпуса, которая предназначена и выполнена с возможностью инжектирования из нее по меньшей мере одного из пламени, струи кислорода и потока частиц углерода;

и включает этапы, на которых

опускают соединенные фланец и основной корпус через круглое отверстие в выступающей охлаждающей панели с опиранием фланца на горизонтальную пластину с вертикальным отверстием, имеющим размер, соответствующий отверстию в выступающей охлаждающей панели;

выбирают целевую область ванны расплавленного металла в печи, в которую необходимо инжектировать по меньшей мере одно из пламени, струи кислорода и потока частиц углерода; и

поворачивают соединенные фланец и основной корпус до тех пор, пока горелка и/или инжектор не будет указывать на целевую область.

2. Способ по п. 1, дополнительно включающий этапы, на которых

регулируют шаг и/или угол поворота фланца относительно выступающей охлаждающей панели посредством регулирования зазора между указанным фланцем и выступающей охлаждающей панелью в одном или более окружных участках указанного фланца до более оптимального направления горелки и/или инжектора к целевой области; и

вводят клин между верхней поверхностью выступающей охлаждающей панели и нижней поверхностью указанного фланца для поддержания шага и/или угла поворота.

3. Способ по п. 1 или 2, в котором

панельное устройство с горелкой и/или инжектором дополнительно содержит механическое устройство, содержащее:

горизонтальную пластину, имеющую ширину или диаметр, достаточно большой для обеспечения опирания горизонтальной пластины на выступающую охлаждающую панель, и имеющую вертикальное отверстие, выровненное с отверстием в выступающей охлаждающей панели, при этом вертикальное отверстие выполнено достаточно большим для обеспечения продолжения основного корпуса вниз через вертикальное отверстие и отверстие в выступающей охлаждающей панели, и достаточно малым для предотвращения падения фланца через вертикальное отверстие и отверстие в выступающей охлаждающей панели;

одно или более крепежных средств, и

один или более удерживающих зажимов, соответствующих одному или более крепежным средствам, причем указанная пластина дополнительно содержит один или более штифтов, соответствующих одному или более удерживающим зажимам, выступающих вверх от верхней поверхности указанной пластины, при этом указанные зажимы предназначены и выполнены с возможностью прикрепления к указанным штифтам посредством указанных крепежных средств для прочного закрепления указанного фланца между указанной пластиной и указанными одним или более зажимами,

и включает дополнительный этап фиксации положения соединенных основного корпуса и фланца и ориентации горелки и/или инжектора относительно выступающей охлаждающей панели посредством размещения одного или более удерживающих зажимов на периферийном участке верхней поверхности указанного фланца в положениях, соответствующих указанным штифтам, и прикрепления одного или более удерживающих зажимов к указанным штифтам крепежными средствами.

4. Способ по п. 1 или 2, в котором

панельное устройство с горелкой и/или инжектором дополнительно содержит механическое устройство, содержащее первое и второе ушки, установочную планку и первый и второй клинья, при этом установочная планка имеет первый паз, продолжающийся через корпус установочной планки на одном его конце, и второй паз, продолжающийся через корпус установочной планки, на противоположном его конце, причем каждый из указанных пазов имеет размер, достаточно большой для обеспечения прохождения через него одного из ушек, а каждое из указанных ушек имеет пару ножек, свободных на одном конце и соединенных на противоположном конце; и

включает дополнительный этап фиксации положения соединенных основного корпуса и фланца и ориентации горелки и/или инжектора относительно выступающей охлаждающей панели посредством:

приваривания свободных концов ножек указанных ушек к верхней поверхности выступающей охлаждающей панели рядом с отверстием в выступающей охлаждающей панели до осуществления этапа опускания основного корпуса;

осуществления этапа опускания основного корпуса;

расположения указанной установочной планки на указанном фланце с выравниванием указанных пазов с указанными ушками;

зажатие указанного первого клина в пространстве между верхней поверхностью установочной планки рядом с первым пазом и пространством под соединенным участком первого ушка для фрикционного удержания фланца на выступающей охлаждающей панели;

зажатие указанного второго клина в пространстве между верхней поверхностью установочной планки рядом со вторым пазом и пространством под соединенным участком второго ушка для фрикционного удержания фланца на выступающей охлаждающей панели, при этом этапы зажатия первого и второго клиньев фиксируют положение соединенных основного корпуса и фланца, и ориентацию горелки и/или инжектора относительно выступающей охлаждающей панели.

5. Способ по п. 1, в котором основной корпус выполнен заодно целое с указанным фланцем посредством литья.

6. Способ по п. 1, дополнительно включающий этап соединения по меньшей мере одного источника топлива и окислителя, источника кислорода и источника частиц углерода с горелкой и/или инжектором.

7. Способ по п. 1, в котором

соединенные основной корпус и фланец включают в себя контур охлаждения, продолжающийся от указанного фланца до точки вблизи нижнего участка основного корпуса, и возвращающийся обратно наверх к фланцу, и

включает дополнительный этап соединения контура охлаждения с источником охлаждающей воды.

8. Способ по п. 1, в котором дуговая электропечь имеет под, предназначенный и выполненный с возможностью вмещения ванны расплавленного металла, сливную область с выпускным отверстием, боковые стенки, продолжающиеся вверх и вокруг пода и сливной области, и боковой выступ, продолжающийся горизонтально над сливной областью, при этом выступающая охлаждающая панель с отверстием образует часть боковины.

9. Способ по п. 1, в котором диаметр или ширина основного корпуса вблизи фланца достаточно мала для обеспечения поворота основного корпуса в круглом отверстии в выступающей охлаждающей панели по меньшей мере на 180°.

10. Способ по п. 1, в котором диаметр или ширина основного корпуса вблизи фланца достаточно мала для обеспечения наклона основного корпуса в круглом отверстии в выступающей охлаждающей панели.

11. Способ по п. 1, дополнительно включающий этап соединения по меньшей мере одного из источника топлива и окислителя, источника воздуха и источника частиц углерода с горелкой и/или инжектором.

| US 6614831 B2, 02.09.2003 | |||

| US 6342086 B1, 29.01.2002 | |||

| US 6999495 B2, 14.02.2006 | |||

| 0 |

|

SU180209A1 | |

| Способ сжигания высококалорийного топлива в мартеновских печах | 1961 |

|

SU148074A1 |

Авторы

Даты

2016-07-10—Публикация

2012-02-29—Подача