ОБЛАСТЬ ТЕХНИКИ

Заявляемое изобретение относится к распылителям газожидкостной смеси, в частности к пенообразующему элементу, предназначенному для установки в пенообразователь в потоке газожидкостной смеси.

УРОВЕНЬ ТЕХНИКИ

Из уровня техники известны различные конструкции пенообразователей, включающие пенообразующие элементы, выполняющие функцию дробления потока газожидкостной смеси, поступающей в пенообразователь.

Одним из распространенных вариантов является использование в качестве пенообразующего элемента сеточных конструкций. Так, в международной заявке WO 94/28759 (опубл. 1994-12-22) описан пенообразователь, в котором пенообразующий элемент выполнен в виде мелкоячеистой сетки из пластика или металла, через которую проходит подаваемая в пенообразователь жидкость и засасываемый воздух. Сетка удерживается пластмассовым кольцом, устанавливаемым на выходе пенообразователя. В международной заявке WO 99/49769 (публ. 1999-10-07) описан пенообразователь, в котором пенообразующий элемент выполнен в виде металлической, пластмассовой или матерчатой сетки. Степень диспергирования определяется размерами ячейки сетки: чем меньше ячейка тем больше степень диспергирования. Однако сетки с мелкими ячейками создают значительное сопротивление потоку газожидкостной смеси, что требует более высокого давления, соответственно, большей прочности конструкции и приводит к удорожанию как пенообразующего элемента, так и пенообразователя. Для уменьшения влияния коррозии на просвет ячеек сетку приходится изготавливать из антикоррозионных металлов и сплавов, что также приводит к ее удорожанию. Кроме того, в процессе эксплуатации мелкоячеистые сетки быстро забиваются твердыми частичками, присутствующими в газожидкостной смеси, и их приходится часто менять.

Известны конструкции пенообразующих элементов с несколькими сетками, обеспечивающие в совокупности высокую степень диспергирования при больших, чем с одной сеткой, размерах ячейки. Так, в патенте RU 2283699 (публ. 2006-09-20) описан пенообразователь, в котором в качестве пенообразующего элемента использовано множество сетчатых сит. Аналогичное решение описано в патенте US 6326413 (публ. 2001-12-04), где пенообразующий элемент пенообразователя выполнен в виде нескольких сваренных друг с другом проволочных сеток, образующих объемную структуру. Многосеточные конструкции пенообразующего элемента в определенной степени компенсируют указанные недостатки односеточных конструкций, однако основным их недостатком является их конструктивная сложность и, соответственно, более высокая цена.

Известны конструкции объемных пенообразующих элементов на основе путаной проволоки. Так, в патенте на полезную модель RU 61567 (публ. 2007-03-10) описан пенообразователь, имеющий пенообразующий элемент в виде цилиндра, заполненного объемными элементами из спутанной упругой проволоки, которые удерживаются сетками, установленными с обоих торцов цилиндра. В заявке FR 2743514 (публ. 1997-07-18) описан распылитель, включающий смеситель в виде камеры, заполненной спутанной тонкой проволокой. В патенте RU 2047488 (публ. 1995-11-10) описан пеногенератор, содержащий камеру диспергирования, заполненную волокнистым упругим материалом, например путаной металлической проволокой. Объемные пенообразующие элементы обеспечивают высокую степень диспергирования и обладают низким сопротивлением потоку газожидкостной смеси. Однако они предполагают более сложную конструкцию для удержания спутанной проволоки и не предполагают замены только пенообразующего элемента, что усложняет и удорожает конструкцию.

Наиболее близким к заявляемому изобретению является пенообразующий элемент пенообразователя, описанного в патенте US 6005014 (публ. 1999-12-21), выполненный в виде сменной таблетки из спеченного композитного материала, в частности спеченной проволоки. За счет множественного спекания участков проволоки между собой сохраняется заданная при изготовлении форма пенообразующего элемента, что не требует сложной конструкции держателя и позволяет при необходимости легко заменить пенообразующий элемент на новый. Однако спекание требует применения термической обработки при изготовлении пенообразующего элемента, что соответственно отражается на цене пенообразующего элемента. Кроме того, спекшаяся проволока обладает более высоким сопротивлением потоку газожидкостной смеси.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Технической задачей, на решение которой направлено заявляемое изобретение, является создание дешевого, пригодного к замене пенообразующего элемента, одновременно обладающего низким сопротивлением потоку газожидкостной смеси и обеспечивающего высокую степень диспергирования. Заявляется группа изобретений, связанных единым изобретательским замыслом: пенообразующий элемент пенообразователя и способ его изготовления.

Заявляемый пенообразующий элемент пенообразователя, предназначенный для установки в потоке газожидкостной смеси, выполнен из предварительно свитой в спираль, а затем спутанной и спрессованной проволоки.

Благодаря тому что проволока перед спутыванием свита в спираль, при спутывании витки спирали цепляются друг за друга, что обеспечивает сохранение формы пенообразующего элемента после прессования. Например, пенообразующему элементу при прессовании может быть придана форма таблетки или цилиндра. Такой пенообразующий элемент, с одной стороны, обладает упомянутыми достоинствами пенообразующих элементов из спутанной проволоки (низкое сопротивление потоку, высокая степень диспергирования, дешевизна), а с другой стороны, сохраняет форму без специальных для этого средств и может быть использован как простой сменный элемент пенообразователя.

Для лучшего сохранения формы пенообразующий элемент может быть выполнен из дополнительно растянутой вдоль свитой в спираль проволоки. При растяжении свитой в спираль проволоки образуются затяжки, обеспечивающие лучшее сцепления витков спирали.

Для упрощения процесса изготовления пенообразующий элемент может быть выполнен из нескольких кусков проволоки.

Другим объектом заявляемого изобретения является способ изготовления пенообразующего элемента пенообразователя. Согласно изобретению свитую в спираль проволоку спутывают и прессуют по форме, пригодной для установки в пенообразователе в потоке газожидкостной смеси.

Благодаря тому что проволока перед спутыванием свита в спираль, при спутывании витки спирали цепляются друг за друга, что обеспечивает сохранение формы пенообразующего элемента после прессования. Например, пенообразующему элементу при прессовании может быть придана форма таблетки или цилиндра. Изготовленный таким способом пенообразующий элемент, с одной стороны, обладает упомянутыми достоинствами пенообразующих элементов из спутанной проволоки (низкое сопротивление потоку, высокая степень диспергирования, дешевизна), а с другой стороны, сохраняет форму без специальных для этого средств и может быть использован как простой сменный элемент пенообразователя. Заявляемый способ прост в осуществлении, не требует сложного оборудования, в частности термической обработки проволоки при прессовании.

Для лучшего сохранения формы пенообразующего элемента перед спутыванием свитую в спираль проволоку растягивают вдоль. При растяжении свитой в спираль проволоки образуются затяжки, обеспечивающие лучшее сцепления витков спирали.

Также для лучшего сохранения формы пенообразующего элемента спутывание осуществляют, главным образом, перекрестно складывая проволоку вдоль направления прессования.

Для упрощения способа можно использовать свитую в спираль проволоку, полученную из одного или нескольких кусков проволоки.

Таким образом, заявляемое изобретение обеспечивает создание дешевого, пригодного к замене пенообразующего элемента, одновременно обладающего низким сопротивлением потоку газожидкостной смеси и обеспечивающего высокую степень диспергирования.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение поясняется чертежами, на которых изображено следующее.

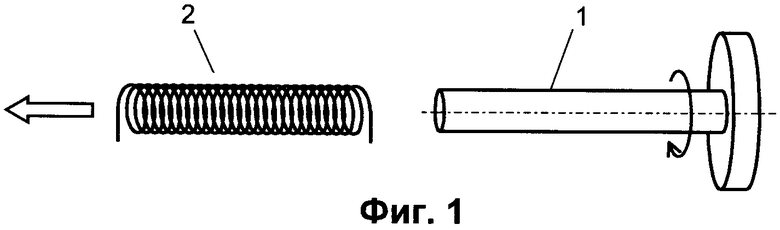

Фиг.1 иллюстрирует этап изготовления спирали из проволоки.

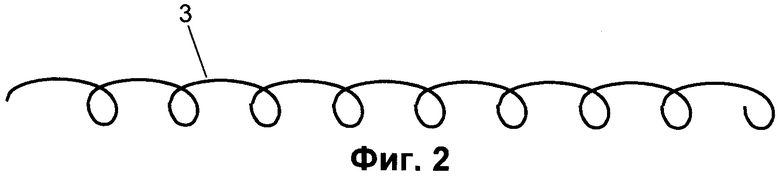

На Фиг.2 показан фрагмент растянутой вдоль свитой в спираль проволоки.

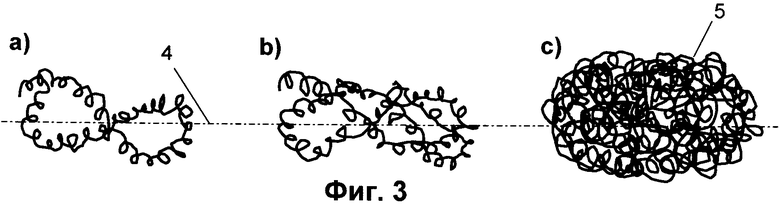

Фиг.3 иллюстрирует процесс спутывания предварительно растянутой вдоль свитой в спираль проволоки. При этом на Фиг.3а показан начальный момент спутывания, на Фиг.3b - промежуточное состояние, а на Фиг.3с - конечное состояние полученного путем спутывания кокона.

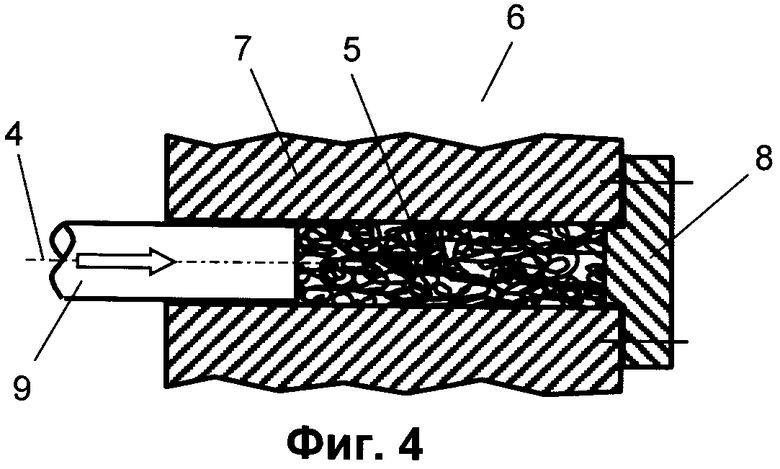

Фиг.4 иллюстрирует процесс прессования кокона для получения пенообразующего элемента в форме таблетки или цилиндра.

На Фиг.5 показан заявляемый пенообразующий элемент в форме таблетки или цилиндра.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Для изготовления заявляемого пенообразующего элемента берут кусок свитой в спираль проволоки, который может быть также получен путем плотной намотки проволоки на вращающемся валу 1 (см. Фиг.1). Полученную спираль 2 плотной намотки растягивают вдоль примерно в 2-5 раз от первоначальной длины до получения растянутой спирали 3 (см. Фиг.2).

Спутывание растянутой спирали 3 (см. Фиг.3а-3с) осуществляют, главным образом, перекрестно складывая проволоку вдоль направления последующего прессования, показанного условно линией 4, как это видно на Фиг.3а. В итоге получают кокон 5, слегка вытянутый вдоль линии 4. При формировании кокона 5 может быть использовано несколько кусков спирали 3.

Последующее прессование кокона 5 с получением пенообразующего элемента требуемой формы может быть выполнено в пресс-форме 6 (см. Фиг.4), состоящей из гильзы 7 со съемным дном 8 и прессующего поршня 9. В гильзу 7, с одного конца закрытую съемным дном 8 (элементы крепления дна 8 к гильзе 7 не показаны), с другого открытого конца закладывают кокон 5, ориентируя его продольную ось вдоль оси гильзы 7, и устанавливают поршень 9. За счет сдавливающего усилия (показано стрелкой) поршня 9 кокон 5 прессуется до образования пенообразующего элемента цилиндрической формы типа таблетки. После отсоединения дна 8 от гильзы 7 пенообразующий элемент выталкивается из гильзы 7 поршнем 9. Готовое изделие - пенообразующий элемент 10 - показано на Фиг.5. Для специалиста очевидно, что могут быть и другие способы и технические средства, обеспечивающие прессование кокона в пенообразующий элемент требуемой формы.

Благодаря тому что для изготовления пенообразующего элемента использована свитая в спираль проволока, при ее спутывании витки спирали цепляются друг за друга, что обеспечивает сохранение формы пенообразующего элемента после прессования. Дополнительная устойчивость формы обусловлена тем, что перед спутыванием свитая в спираль проволока растягивается вдоль. Образующиеся при этом затяжки спирали лучше сцепляются между собой и кольцами спирали. Также дополнительную устойчивость форме пенообразующего элемента обеспечивает то, что спутывание спирали в кокон осуществляют, главным образом, перекрестно складывая ее вдоль направления последующего прессования.

Для подтверждения работоспособности заявляемого изобретения был изготовлен образец пенообразующего элемента для использования в пеногенераторе L53 производства Suttner GmbH, Германия. Из малоупругой проволоки марки 12Х18Н10Т по ГОСТ 18143-72 диаметром 0,2 мм путем навивки на вращающийся стержень диаметром 2 мм были изготовлены три спирали, каждая длиной по 120 мм. Спирали были растянуты до длины 800 мм каждая. Затем спирали по очереди были спутаны в кокон диаметром 10 мм и длиной 40 мм. Кокон из спутанной проволоки был помещен в гильзу диаметром 10 мм и спрессован. В итоге был получен пенообразующий элемент в виде цилиндра диаметром 13 мм и высотой 10 мм. При использовании в упомянутом пеногенераторе L53 пенообразующий элемент показал хорошее пенообразование и высокую механическую стойкость в потоке газожидкостной смеси.

Изготовленный пенообразующий элемент обладает всеми достоинствами таких изделий из спутанной проволоки (низкое сопротивление потоку, высокая степень диспергирования, дешевизна). При этом он сохраняет форму без специальных для этого средств и может быть использован как простой сменный элемент пенообразователя. Способ изготовления пенообразующего элемента прост в осуществлении и не требует сложного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Распылитель для внесения пестицидов в виде пены | 2021 |

|

RU2756646C1 |

| Виброизолятор "двойной колокольчик" (варианты) и способ изготовления его упругогистерезисных элементов из проволочного материала | 2015 |

|

RU2626787C2 |

| ВИБРОИЗОЛЯТОР С БОЛЬШИМ ХОДОМ И СПОСОБ ИЗГОТОВЛЕНИЯ ЕГО УПРУГОГИСТЕРЕЗИСНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2520230C2 |

| Способ изготовления упруго- демпфирующего элемента из проволочного материала | 1979 |

|

SU787134A1 |

| ТРЕХСЛОЙНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 1991 |

|

RU2029147C1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ ПЕНЫ | 2002 |

|

RU2211141C1 |

| ФИЛЬТР ДЛЯ ЗАКАЧКИ ВОДЫ В СКВАЖИНЫ | 2014 |

|

RU2567307C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОПОРИСТОГО НЕТКАННОГО ПРОВОЛОЧНОГО МАТЕРИАЛА | 2013 |

|

RU2532715C2 |

| ПЕНОГЕНЕРАТОР | 2012 |

|

RU2502536C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ | 2001 |

|

RU2191200C1 |

Изобретение относится к распылителям газожидкостной смеси, в частности к пенообразующему элементу, предназначенному для установки в пенообразователь в потоке газожидкостной смеси. Пенообразующий элемент выполнен из предварительно свитой в спираль, а затем спутанной и спрессованной проволоки. Перед спутыванием свитая в спираль проволока может быть растянута вдоль, а спутывание осуществляют, главным образом, перекрестно складывая проволоку вдоль направления последующего прессования по форме, пригодной для установки в пенообразователе в потоке газожидкостной смеси. Пенообразующий элемент обладает низким сопротивлением потоку, обеспечивает высокую степень диспергирования, прост и дешев в изготовлении и сохраняет форму без специальных для этого средств, что позволяет использовать его как простой и дешевый сменный элемент пенообразователя. 2 н. и 7 з.п. ф-лы, 5 ил.

1. Пенообразующий элемент пенообразователя для установки в потоке газожидкостной смеси, выполненный из предварительно свитой в спираль, а затем спутанной и спрессованной проволоки.

2. Пенообразующий элемент по п.1, выполненный из дополнительно растянутой вдоль свитой в спираль проволоки.

3. Пенообразующий элемент по п.1, выполненный по меньшей мере из одного куска проволоки.

4. Пенообразующий элемент по п.1, выполненный в форме таблетки или цилиндра.

5. Способ изготовления пенообразующего элемента пенообразователя, при котором свитую в спираль проволоку спутывают и прессуют по форме, пригодной для установки в пенообразователе в потоке газожидкостной смеси.

6. Способ по п.5, при котором перед спутыванием свитую в спираль проволоку растягивают вдоль.

7. Способ по п.5, при котором спутывание осуществляют, главным образом, перекрестие складывая проволоку вдоль направления прессования.

8. Способ по п.5, при котором используют свитую в спираль проволоку, полученную из по меньшей мере одного куска проволоки.

9. Способ по п.5, при котором свитую в спираль проволоку получают путем плотной навивки проволоки на валу по существу круглого сечения.

| US 6005014 A, 21.12.1999 | |||

| Экономайзер | 0 |

|

SU94A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| US 6326413 B1, 04.12.2001 | |||

| УДЕРЖИВАЮЩЕЕ ПРИСПОСОБЛЕНИЕ ДЛЯ КЛЮЧЕЙ | 2020 |

|

RU2743514C1 |

| ПЕНООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2002 |

|

RU2283699C2 |

| Способ обнаружения дефектов в изделиях из магнитного материала | 1939 |

|

SU61567A1 |

| ПЕНОГЕНЕРАТОР | 1992 |

|

RU2047488C1 |

| ПЕНОГЕНЕРАТОР | 2006 |

|

RU2321491C1 |

| Пеногенератор | 1983 |

|

SU1106521A1 |

Авторы

Даты

2012-02-20—Публикация

2010-06-15—Подача