Изобретение относится к машиностроению и может быть использовано в приводных сервисных устройствах мобильной и бытовой техники, станков и технологического оборудования.

Известна роликовая трансмиссия [1], содержащая корпус; входной вал; центральное колесо, жестко связанное с входным валом и имеющее фрикционную наружную рабочую поверхность; гибкое солнечное колесо, жестко связанное с корпусом и имеющее фрикционную внутреннюю поверхность, а также установленные между упомянутыми колесами с возможностью взаимодействия с последними диаметрально противоположными участками наружной поверхности цилиндрические сателлиты в виде роликов; выходной вал; водило, связанное с осями сателлитов и выходным валом.

Прижатие сателлитов наружными рабочими поверхностями к наружной рабочей поверхности центрального колеса и внутренней рабочей поверхности солнечного колеса осуществляется при изготовлении за счет деформации солнечного колеса и сборки всех упомянутых колес с натягом.

Недостатком такой передачи является то, что для обеспечения требуемого натяга необходима повышенная точность изготовления всех элементов передачи, высокая стабильность жесткостных параметров подшипниковых узлов и повышенная износостойкость рабочих поверхностей. В случае, когда требуется получить большие передаточные отношения, к недостаткам также можно отнести значительные габаритные размеры, за счет наличия центрального колеса, а также необходимость использования гибкого элемента, жестко связывающего солнечное колесо с корпусом в осевом направлении

Из известных наиболее близкой к предлагаемой по технической сущности относится выбранная в качестве прототипа трансмиссия [2], содержащая основание и жестко связанный с ним вал, на котором установлены колеса с внутренними коническими фрикционными рабочими поверхностями, одно из которых имеет возможность вращения, а другое жестко связанно с основанием, а также взаимодействующая с ними ответными наружными коническими фрикционными рабочими поверхностями группа из, по меньшей мере, двух сдвоенных сателлитов, каждый из которых выполнен в виде жестко связанных между собой усеченных конусов, обращенных друг к другу разноименными основаниями, установленных по окружности с возможностью вращения вокруг своей оси в обойме, размещенной на валу с возможностью вращения и осевого перемещения, при этом на валу также установлено регулируемое нажимное устройство.

Прижатие сателлитов наружными коническими фрикционными рабочими поверхностями к внутренним коническим фрикционным рабочим поверхностям колес осуществляется нажимным устройством.

Недостатком такой передачи является то, что для обеспечения требуемого одинакового и стабильного в процессе функционирования натяга необходима повышенная точность изготовления всех элементов трансмиссии и высокая стабильность их жесткостных параметров. При этом одно нажимное устройство одновременно прижимает два жестко связанных между собой сателлита с конусообразными наружными рабочими поверхностями к ответным внутренним рабочим конусообразным поверхностям колес, одно из которых (неподвижное) жестко закреплено на основании, второе установлено с возможностью вращения в радиально упорном подшипнике. Таким образом, жескость опор колес в направлении действия прижимающей силы существенно различается. Кроме этого рабочие поверхности сателлитов находятся на различных средних диаметрах. В совокупности это приводит к тому, что нагрузочная способность двух групп сателлитов, взаимодействующих с различными колесами, оказывается существенно различной, что приводит к снижению нагрузочной способности роликовой трансмиссии в целом.

Цель изобретения - повышение нагрузочной способности роликовой трансмиссии.

Поставленная цель достигается тем, что роликовая трансмиссия, содержащая основание и жестко связанный с ним вал, на котором установлены основные элементы: колеса с внутренними коническими фрикционными рабочими поверхностями, одно из которых имеет возможность вращения, а другое жестко связанно с основанием, а также взаимодействующая с ними ответными наружными коническими фрикционными рабочими поверхностями группа из, по меньшей мере, двух сдвоенных сателлитов, каждый из которых выполнен в виде жестко связанных между собой усеченных конусов, обращенных друг к другу разноименными основаниями, установленных по окружности с возможностью вращения вокруг своей оси в обойме, размещенной на валу с возможностью вращения и осевого перемещения, при этом на валу также установлено регулируемое нажимное устройство, согласно изобретению отличающаяся тем, что содержит дополнительные элементы, установленные на валу симметрично основным элементам относительно плоскости, перпендикулярной продольной оси вала, имеющие геометрические параметры, идентичные параметрам основных элементов: два колеса с внутренними коническими фрикционными рабочими поверхностями, установленные с возможностью осевого перемещения, одно из которых расположено на валу с возможностью вращения, а также взаимодействующая с ними ответными наружными коническими фрикционными рабочими поверхностями группа из, по меньшей мере, двух сдвоенных сателлитов, каждый из которых выполнен в виде двух жестко связанных между собой усеченных конусов, обращенных друг к другу разноименными основаниями, установленных по окружности с возможностью вращения вокруг своей оси в дополнительной обойме, размещенной на валу с возможностью вращения, осевого перемещения и жестко связанной с основной обоймой, причем трансмиссия снабжена дополнительным регулируемым нажимным устройством.

Повышение нагрузочной способности в предлагаемом техническом решении достигается в результате следующего.

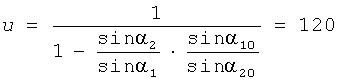

Раздельное регулирование усилия прижатия сателлитов к колесам с внутренними коническими фрикционными рабочими поверхностями, обеспечиваемое путем использования двух регулируемых нажимных устройств, позволяет обеспечить необходимое усилие прижатия сателлитов к колесам, имеющим различные жесткости опор и средние диаметры рабочих поверхностей колес, что обеспечивает передачу одинакового (максимально возможного по условиям прочности) момента всеми сателлитами. Величины сил, обеспечиваемых регулируемыми нажимными устройствами путем их регулировки, определяются из соотношения

,

,

где P1, Р2 - усилия сжатия, создаваемые соответствующими регулируемыми нажимными устройствами в сопряжении сателлитов с неподвижными в окружном направлении и подвижными в окружном направлении колесами;

R1, R2 - средние радиусы неподвижных и подвижных в окружном направлении колес с внутренними коническими фрикционными рабочими поверхностями, контактирующих с наружными коническими фрикционными рабочими поверхностями соответствующих сателлитов.

Симметричное относительно плоскости, перпендикулярной оси трансмиссии, расположение колес и соответствующих групп взаимодействующих с ними сателлитов обеспечивает уравновешивание осевых нагрузок, что также способствует повышению нагрузочной способности роликовой трансмиссии.

Внутри роликовой трансмиссии может быть размещен электродвигатель, а его ротор выполнен внешним и жестко связан или выполнен за одно целое с обоймами. Ротор, представляющий собой размещенные вдоль окружности постоянные магниты, выполняется за одно целое с обоймами, которые, как «беличье» колесо, являются одновременно кольцевой матрицей, в ячейках которой эти магниты размещаются и зафиксируются. Статор размещен внутри ротора и установлен на валу посредством разъемного соединения с возможностью осевого перемещения, т.е. «плавающим» в диапазоне перемещений (0,5÷0,8 мм) колес с внутренними коническими фрикционными рабочими поверхностями. В совокупности это позволяет увеличить удельную мощность двигателя и трансмиссии в целом в 1,3-2 раза.

Сочетание конструктивных признаков заявляемой роликовой трансмиссии позволяет создать «плавающую» самоустанавливающуюся конструкцию, обеспечивающую выравнивание нагрузки между элементами, имеющими допуски на изготовление и варьирование в рамках этих допусков реальных геометрических параметров, высокую стабильность нагрузочной способности при износах ее элементов, термоциклировании и иных внешних воздействиях, приводящих к деформациям и перекосам.

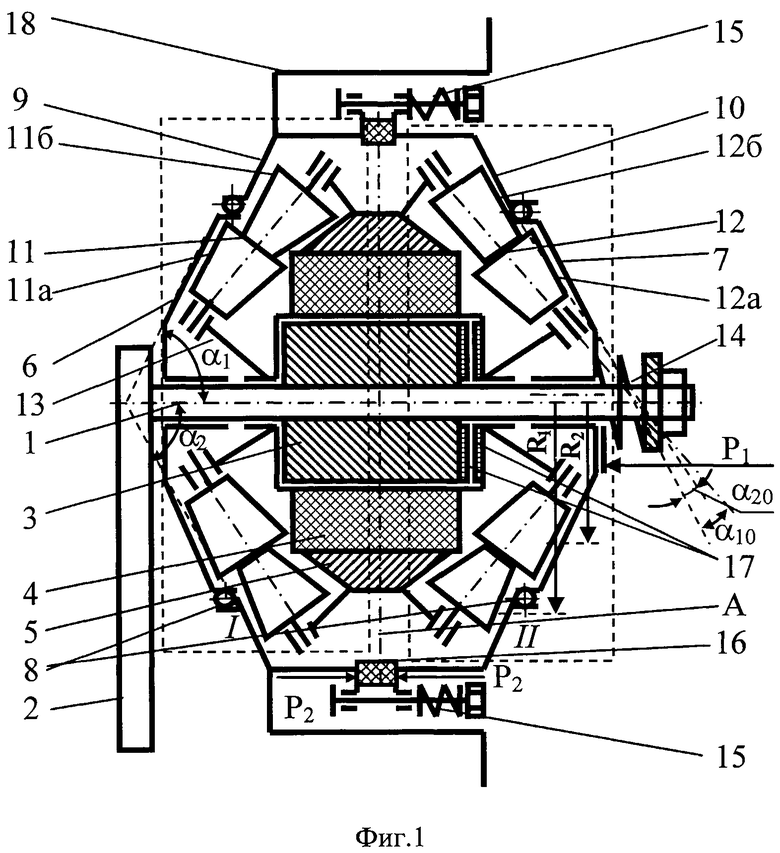

На фигуре 1 показана схема роликовой трансмиссии.

Роликовая трансмиссия содержит (фиг.1): полый вал 1; основание 2, жестко связанное с валом 1; статор 3 с катушками (не показаны) электродвигателя, установленный на валу 1 с возможностью осевого возвратно-поступательного перемещения в диапазоне 0,5-0,8 мм и взаимодействия с ним в окружном направлении посредством, например, шпоночного соединения (не показано); ротор 4 электродвигателя, выполненный из постоянных магнитов, и жестко связанный с ним кольцевой элемент 5.

Роликовая трансмиссия также содержит основную I и дополнительную II (фиг.1) группы элементов, установленные симметрично друг другу относительно плоскости А, перпендикулярной оси вала 1, и имеющие идентичные геометрические параметры, включающие: два колеса 6 и 7 с внутренними коническими фрикционными рабочими поверхностями, одно из которых - колесо 6 (основной I группы элементов) жестко связано с полым валом 2, другое колесо 7 (дополнительной II группы элементов) установлено на полом валу 1 с возможностью осевого перемещения, например, на шпоночном соединении (не показано), препятствующем его вращению вокруг полого вала 1; два установленных с возможностью вращения на подшипниках 8 и перемещения в осевом направлении друг к другу колеса 9 (основной I группы элементов) и 10 (дополнительной II группы элементов) с внутренними коническими фрикционными рабочими поверхностями; две группы из, по меньшей мере, двух сдвоенных сателлитов 11 (основной I группы элементов) и 12 (дополнительной II группы элементов), каждый из которых выполнен в виде жестко связанных между собой усеченных конусов соответственно 11а, 11б и 12а и 12б, обращенных друг к другу разноименными основаниями. Усеченные конусы соответственно 11а, 11б и 12а и 12б имеют наружные конические фрикционные рабочие поверхности, ответные соответствующим внутренним коническим фрикционным рабочим поверхностями соответствующих колес 6, 7, 8 и 9 и установленные с возможностью взаимодействия с ними (усеченный конус 11а и 12а - соответственно с колесами 6 и 7, усеченные конусы 11б и 12б - соответственно с колесами 9 и 10). Сдвоенные сателлиты 11 и 12 размещены с возможностью вращения вокруг своей оси в обойме 13, жестко связанной с кольцевым элементом 5, установленным с возможностью вращения вокруг оси полого вала 1 на подшипниках качения или скольжения (не показаны) и осевого перемещения на полом валу 1.

Роликовая трансмиссия имеет:

- основное регулируемое нажимное устройство 14, установленное на полом валу 1 с возможностью взаимодействия в осевом направлении с колесом 7, что обеспечивает регулирование натяга в сопряжениях колес 6 и 7 и соответствующих усеченных конусов 11а и 12а сдвоенных сателлитов 11 и 12;

- дополнительное регулируемое нажимное устройство 15, состоящее из группы трех идентичных, расположенных вдоль окружности регулируемых нажимных устройств, обеспечивающих регулируемое встречное сжатие основного 9 и дополнительного 10 колес, что позволяет обеспечить требуемый натяг в сопряжении их конических фрикционных рабочих поверхностей и соответствующих конических фрикционных рабочих поверхностей усеченных конусов 11б и 12а сдвоенных сателлитов 11 и 12.

Между колесами 9 и 10 размещено уплотнение 16, например, из губчатой резины. На роторе 4 и статоре 3 установлен датчик 17, позволяющий определить угловое положение ротора 4 электродвигателя относительно его статора 3 и обеспечивать программно управляемую частоту вращения ротора 4 с помощью модуля управления (не показан). Подвод электроэнергии к статору 3 и съем информации с датчика 17 осуществляется через внутреннюю полость вала 1.

Значения углов конусности α1 у внутренних конических рабочих фрикционных поверхностей колес 6 и 7 одинаковы, значения углов конусности α2 внутренних конических рабочих фрикционных поверхностей колес 9 и 10 также одинаковы, но α1≠α2. Соответственно попарно одинаковы значения углов конусности α10 рабочих фрикционных поверхностей конических усеченных конусов 11a и 12а и α20 рабочих фрикционных поверхностей конических усеченных конусов 11б и 12б. Величины углов α1, α2, α10 и α20 подбираются исходя из передаточного числа передачи u.

Колеса 9 и 10 связаны между собой в окружном направлении посредством, например, осей (не показаны) нажимного устройства 15. Колесо 9 связано исполнительным элементом 18, например ободом шины мотор-колеса.

Поддержание требуемого оптимального натяга в контакте сдвоенных сателлитов 11 и 12 с колесами 6, 7, 9 и 10 обеспечивается пружинами (не показаны) соответствующих нажимных устройств 14 и 15.

При сборке и наладке роликовой трансмиссии регулируемыми нажимными устройствами 14 и 15 устанавливаются требуемые усилия Р1 и Р2 (фиг.1) прижатия наружных конических фрикционных рабочих поверхностей сателлитов 11 и 12 к ответным внутренним коническим рабочим поверхностям соответствующих колес 6, 7, 9 и 10. Электроэнергия к катушке статора 4 подводится через полый вал 1.

При работе трансмиссии статор 3 приводит во вращение ротор 4, который вращает кольцевой элемент 5 и жестко связанные с ним обоймы 13. При этом усеченные конусы 11а и 12а сателлитов 11 и 12 наружными коническими фрикционными рабочими поверхностями обкатываются без скольжения по внутренним коническим рабочим поверхностям колес 6 и 7. Одновременно с этим жестко связанные с усеченными конусами 11а и 12а соответствующие усеченные конусы 11б и 12б сателлитов 11 и 12 наружными фрикционными рабочими поверхностями обкатываются без скольжения по внутренним фрикционным рабочим поверхностям колес 9 и 10, обеспечивая их вращение с заданной угловой скоростью. В результате того, что углы конусности рабочих фрикционных поверхностей колес и сателлитов подобраны таким образом, чтобы обеспечить заданное передаточное число u, то угловая скорость вращения колес 9 и 10 составляет ωК=ωВ·u, где ωК, ωВ - угловые скорости вращения соответственно связанных между собой в окружном направлении колес 9 и 10 и ротора 4.

Так, например, для α1=30°15', α1=30°, α10=α20=5° обеспечивается реализация передаточного числа трансмиссии u=120

При положительном значении u ротор 4 и колеса 9 и 10 вращаются в одну сторону, при отрицательном - в разные.

Использование предлагаемого технического решения позволяет увеличить нагрузочную способность роликовой трансмиссии в 1,3÷2 раза.

Источники информации

1. Бакаев Н.А., Волошина О.Н. Основы проектирования фрикционных передач. Издательство Ростовского университета, 1985 - 176 с., С.8, 9, рис.1.1.

2. Патент US 3889554 «Роликовая трансмиссия».

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИРОКОДИАПАЗОННАЯ РЕВЕРСИВНАЯ ТРАНСМИССИЯ | 2020 |

|

RU2729847C1 |

| ЭЛЕКТРОМОТОР-КОЛЕСО | 2010 |

|

RU2446061C1 |

| ФРИКЦИОННЫЙ РЕВЕРСИВНЫЙ ВАРИАТОР | 1995 |

|

RU2112900C1 |

| Базовый вариатор широкодиапазонной трансмиссии | 2021 |

|

RU2763619C1 |

| Автомобильный фрикционный вариатор | 1976 |

|

SU765571A1 |

| БЕССТУПЕНЧАТАЯ ТРАНСМИССИЯ | 2021 |

|

RU2756733C1 |

| МУФТА СВОБОДНОГО ХОДА | 1990 |

|

RU2011053C1 |

| ШИРОКОДИАПАЗОННЫЙ, РЕВЕРСИВНЫЙ, ПЛАНЕТАРНЫЙ ВАРИАТОР | 2006 |

|

RU2348844C2 |

| Фрикционный вариатор скорости | 1971 |

|

SU445779A1 |

| ПРИВОД КОЛЕСА ВЕЛОСИПЕДА | 2015 |

|

RU2622734C2 |

Изобретение относится к машиностроению и может быть использовано в приводных сервисных устройствах мобильной и бытовой техники, станков и технологического оборудования. Роликовая трансмиссия содержит основание (2), жестко связанный с ним вал (1), на котором размещены основные и дополнительные элементы, установленные симметрично друг другу относительно плоскости А, перпендикулярной оси вала (1), и имеющие идентичные геометрические параметры. Основные и дополнительные элементы включают колеса (6, 7 и 9, 10) и взаимодействующие с ними ответными наружными коническими фрикционными рабочими поверхностями группы сдвоенных сателлитов (11, 12). Одно из колес (6) жестко связано с основанием (2), другие (7, 9, 10) установлены на валу (1) с возможностью осевого перемещения, из которых два колеса (9, 10) и с возможностью вращения. Каждый из сдвоенных сателлитов выполнен в виде жестко связанных между собой усеченных конусов (11а, 11б и 12а, 12б), обращенных друг к другу разноименными основаниями, установленных по окружности с возможностью вращения вокруг своей оси в обойме (13), размещенной на валу (1) с возможностью вращения и осевого перемещения. Оптимальный натяг в контакте сдвоенных сателлитов (11, 12) с колесами (6, 7 и 9, 10) обеспечивается нажимными устройствами (14, 15). Изобретение позволяет увеличить нагрузочную способность передачи в 1,3÷2 раза. 1 ил.

Роликовая трансмиссия, содержащая основание и жестко связанный с ним вал, на котором установлены основные элементы: колеса с внутренними коническими фрикционными рабочими поверхностями, одно из которых имеет возможность вращения, а другое жестко связано с основанием, а также взаимодействующая с ними ответными наружными коническими фрикционными рабочими поверхностями группа из, по меньшей мере, двух сдвоенных сателлитов, каждый из которых выполнен в виде жестко связанных между собой усеченных конусов, обращенных друг к другу разноименными основаниями, установленных по окружности с возможностью вращения вокруг своей оси в обойме, размещенной на валу с возможностью вращения и осевого перемещения, при этом на валу также установлено регулируемое нажимное устройство, отличающаяся тем, что трансмиссия содержит дополнительные элементы, установленные на валу симметрично основным элементам относительно плоскости, перпендикулярной продольной оси вала, имеющие геометрические параметры, идентичные параметрам основных элементов: два колеса с внутренними коническими фрикционными рабочими поверхностями, установленные с возможностью осевого перемещения, одно из которых расположено на валу с возможностью вращения, а также взаимодействующая с ними ответными наружными коническими фрикционными рабочими поверхностями группа из, по меньшей мере, двух сдвоенных сателлитов, каждый из которых выполнен в виде двух жестко связанных между собой усеченных конусов, обращенных друг к другу разноименными основаниями, установленных по окружности с возможностью вращения вокруг своей оси в дополнительной обойме, размещенной на валу с возможностью вращения, осевого перемещения и жестко связанной с основной обоймой, причем трансмиссия снабжена дополнительным регулируемым нажимным устройством.

| US 3889554 А, 17.06.1975 | |||

| ФРИКЦИОННЫЙ ДВУХПОТОЧНЫЙ ВАРИАТОР | 0 |

|

SU287819A1 |

| 0 |

|

SU333342A1 | |

| Способ получения бентоса для корма рыб | 1958 |

|

SU122070A1 |

| ФРИКЦИОННЫЙ РЕВЕРСИВНЫЙ ВАРИАТОР | 1995 |

|

RU2112900C1 |

Авторы

Даты

2012-02-20—Публикация

2010-08-13—Подача